用电化学刻蚀法(也叫阳极氧化法)可制备多种结构的多孔硅,比如直孔、阵列、纳米孔等[1,2,3],用于光电子器件[4,5]、传感[6,7,8]和发光等器件[9,10]。关于硅片的电化学刻蚀过程及刻蚀机制,已经建立了量子效应[11]、空间电荷区[12]、电流突破模型[13,14]等的刻蚀模型。这些刻蚀模型主要针对电阻率低于几十Ω·cm的硅片,多孔硅阵列的壁厚限制在几个微米以内。因此,提高孔壁的厚度是现今面临的挑战。例如,三维孔隙化多孔硅在高能粒子探测[15,16]和成像[17,18]中的应用要求壁厚达到几十微米。根据已经建立的刻蚀模型,提高硅片的电阻率是增大壁厚的主要方法。因此,电阻率高于1 kΩ·cm的硅片是制备更厚壁多孔硅阵列的选择。但是,实验结果表明,电阻率为几十Ω·cm以下硅片的刻蚀条件并不适用于电阻率kΩ·cm以上硅片的刻蚀[19,20]。其原因是,主导kΩ·cm级硅片的刻蚀机制与较低电阻率硅片的刻蚀机制不同。

根据空间电荷区刻蚀模型,孔壁的厚度通常小于刻蚀硅片的耗尽层厚度。这限制了厚壁多孔硅阵列的制备。Kleiman[20]等也指出,在电阻率几十Ω·cm硅片上使用HF/H2O/CH3CH2OH刻蚀液制备的多孔硅阵列的孔壁厚度不可能超过30 µm。为了在kΩ·cm级电阻率硅片上制备厚硅壁、高深宽比的宏孔硅阵列,寻找合适的刻蚀条件和机制是主要研究方向。Badel[21]采用HF酸的水溶液成功制备了有序的深孔结构,但是没有明确其形成机理与实验参数的关系。Zhan[22]等提出电流对硅片表面诱导坑的重构作用,明确了外加电压和HF酸浓度在刻蚀深孔过程中的重要作用。若要理解在多种参数影响下的综合刻蚀机制,除了电场外,还应该研究表面刻蚀沿晶向和电场分布的选择性与刻蚀参数的关系,这对于稳定刻蚀过程不可或缺[23,24]。

本文在n-型高阻单晶硅上制备厚孔壁的有序宏孔硅阵列,研究电压、光照和溶液变化对宏孔硅孔形貌的影响。并采用基于有限元法的COMSOL Multiphysics多物理场耦合软件对多孔硅的电场进行模拟,与实验电镜照片对比分析影响多孔硅形貌的因素,从而进一步了解高阻n型硅片表面刻蚀走向的选择性和刻蚀机理。

1 实验方法

1.1 实验用材料

包括:HF(质量分数48%)、无水乙醇(质量分数99.7%)、异丙醇(纯度99.7%)、四甲基氢氧化铵五水(TMAH,纯度99%)、十六烷基三甲基氯化铵(CTAC,纯度99%)、氯化钠(纯度99.5%)。实验用水均为自制去离子水。实验用电源为直流可编程电源(IT6123)。使用JSM-5900LV型扫描电子显微镜观察宏孔硅表面和断面的形貌。

1.2 n-型宏孔硅的制备

选择晶向为[100]、电阻率为4~5 kΩ·cm、厚度约为380 µm的n-型单晶硅片。制备宏孔硅前将硅片清洗后再进行热氧化以在其表面形成二氧化硅膜。使用掩膜光刻制作硅正方形窗口,其中掩膜、光刻工艺在半导体商业公司完成。硅正方形窗口的横向间距35 µm,以研究电化学刻蚀制备的厚壁宏孔硅形貌的变化。将处理后的硅片置于温度为90℃质量分数为25%的TMAH溶液中进行各向异性刻蚀,在其表面腐蚀出诱导坑结构。用于刻蚀的电解液有四种:第一种,将4 mL质量分数48%的HF溶液、10 mL无水乙醇和30 mL去离子水均匀混合作为电解液;第二种,将4 mL质量分数48%的HF溶液和30 mL 去离子水均匀混合作为电解液;第三种,向第一种电解液中加入0.07 g的表面活性剂CTAC形成的电解液;第四种,向第一种电解液中加入0.1 g CTAC形成的电解液。

采用单槽电化学腐蚀设备进行刻蚀,腐蚀槽用聚四氟乙烯制成。在刻蚀过程中制备有诱导坑阵列的n-型硅片作为阳极,用“O”形圈固定,碳棒作为阴极。硅片的背面,采用饱和NaCl溶液作为阳极导电液,并使用蠕动泵循环NaCl溶液以消除在接触界面产生的气泡和热。刻蚀在室温下进行,用夹具将硅片固定在制备好的电解液和NaCl溶液之间,外加直流电压进行电化学刻蚀。采用额定功率为50 W卤素灯照射背面,与硅片之间的距离约为10 cm,在30~235 V范围内调控变压器以改变光照强度。使用以上技术手段在不同电解液、光照和电压条件下制备出厚壁宏孔硅阵列样品。

1.3 诱导坑的模拟

图1a给出了诱导坑的扫描电子显微镜照片,诱导坑呈倒金字塔形并阵列分布。诱导坑的尺寸为16 µm ×16 µm,列间隔为34 µm,TMAH刻蚀后的行间隔为9 µm。由于诱导坑的两对边分别与[110]和[1

图1

图1

诱导坑的扫描电子显微镜照片和COMSOL模拟的诱导坑的三维模型

Fig.1

SEM image of the prefabricated pits (a) and 3D model of the prefabricated pit for COMSOL simulation (b)

2 结果和讨论

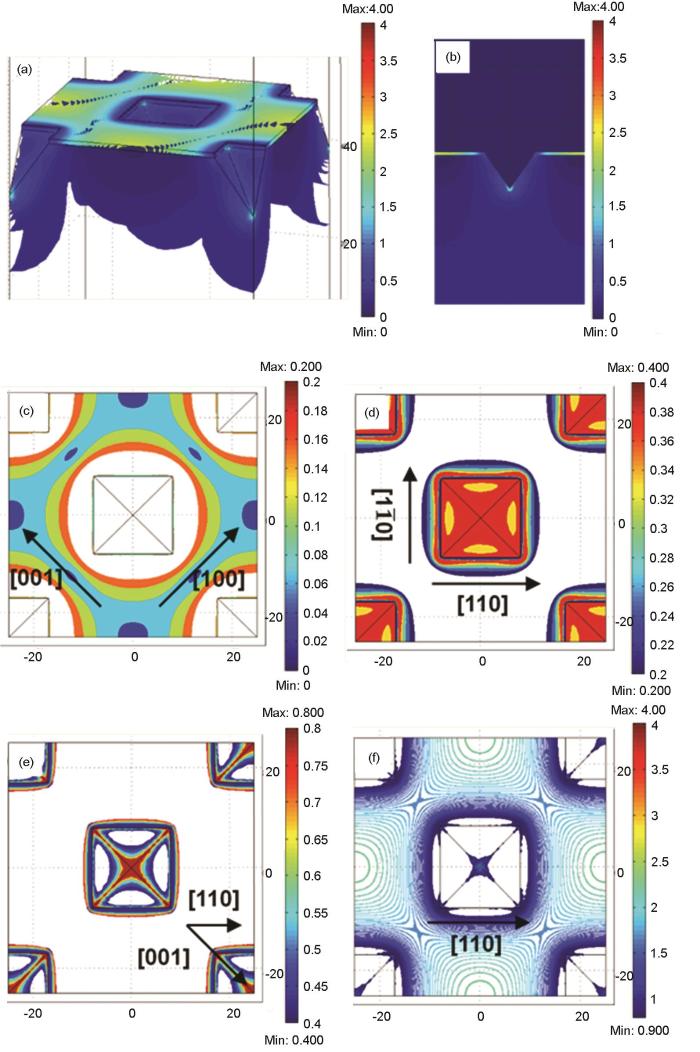

图2a给出了由COMSOL Multiphysics模拟诱导坑的电场分布,图2b给出了施加0~4 V/µm电场时的截面图。为了清楚地展示外加电场在诱导坑中不同位置的电场分布,根据电场数值0~0.2、0.2~0.4、0.4~0.8和0.8~4 V/µm分别绘制于图2c、d、e、f。可以看出,硅表面电场的分布从小到大分别是诱导坑远离区域、外缘区域、内边界附近区域、尖端和掩膜区域。图2f所示,表面SiO2掩膜上的电场最强,电场等势边线倾向于[110]方向。而图2c显示掩膜覆盖的硅表面电场最小,且电场等势边线倾向于[100]方向。图2d中诱导坑外缘区域电场由[110]方向围成。图2e中诱导坑倾斜面上的强电场在斜边附近,即(111)面的交界区域。综上结果表明,电场分布图形与位置有较大的关系。在刻蚀过程中,实际电场的变化使不同刻蚀溶液、光照和电压对硅片表面刻蚀走向都有不同的选择性,实验结果图3,4,5、6所示。

图2

图2

COMSOL模拟的应用电场等势面的侧视图、截面图和顶部视图

Fig.2

Side view (a), cross-sectional (b), and top view (c-f) of the isosurfaces of the applied electric field simulated by COMSOL: (c) 0-0.2 V/µm; (d) 0.2-0.4 V/µm; (e) 0.4-0.8 V/µm; (f) 0.8-4 V/µm. The directions shown in the pictures in the paper are the crystal orientation of silicon, the crystal orientation is not discriminated during the simulation

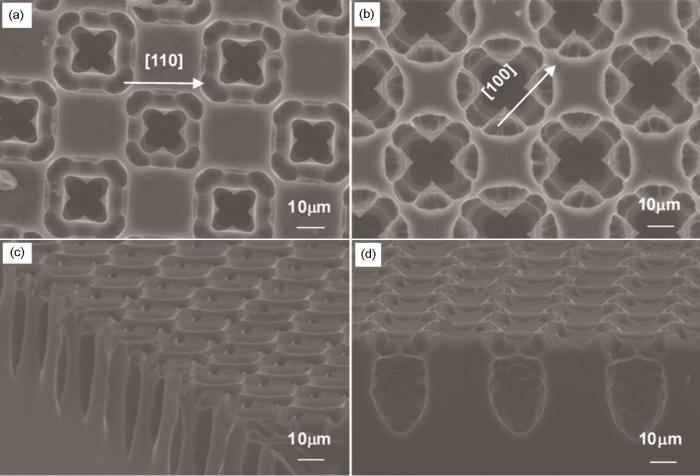

图3

图3

在不同光照强度条件下制备的宏孔硅阵列的表面和断面形貌

Fig.3

Surface and cross-sectional SEM images of the macroporous silicon array etched at different light intensities controlled by the input voltages of the lamp controlled by a rheostat (a), (c) 140 V; (b), (d) 235 V

图4

图4

在溶液中CTAC含量不同的条件下制备的宏孔硅阵列的表面和断面形貌

Fig.4

Surface and cross-sectional SEM images of the macroporous silicon array etched in solutions with different CTAC contents (a), (c) 0.07 g; (b), (d) 0.1 g

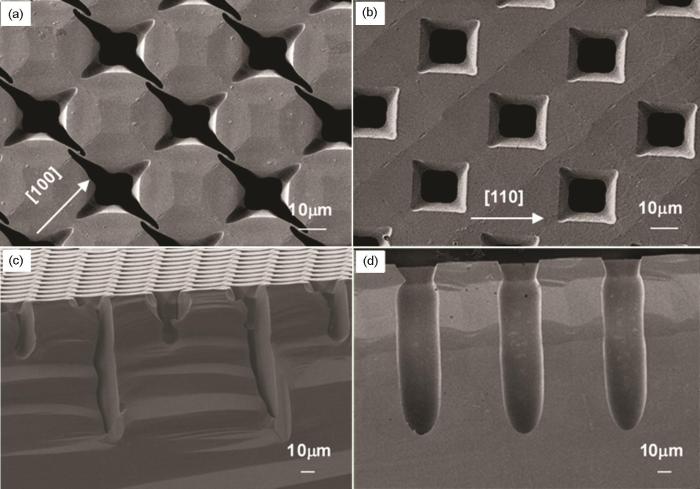

图5

图5

在电压不同的条件下制备的宏孔硅阵列的表面和断面形貌

Fig.5

Surface and cross-sectional SEM images of the macroporous silicon array etched at different applied voltages (a), (b) 1.2 V; (c), (d) 1.5 V; (e), (f) 2 V

图3给出了在不同光照强度下制备的宏孔硅阵列的表面形貌和断面形貌。光照强度由一个变阻器控制,在刻蚀过程中灯的输入电压分别为140 V和235 V,刻蚀溶液体积比V(HF):V(ethanol):V(H2O)=4:10:30,电场电压为0.8 V,电流密度为2.2 mA·cm-2。在灯电压为140 V条件下,孔的外缘呈正方形(图3a),与图2d所示的电场形状一致,其边缘沿[110]方向。当灯电压提高到235 V时,孔外缘的形状(图3b)与图2c所示的电场形状相似,而内边界形状与图2e所示的电场形状一致。结果表明,较强的光照会引起横向刻蚀,表面刻蚀的解理面会向[100]方向扩展。所以光照产生的载流子越多刻蚀面越大,各向异性刻蚀方向也发生变化。这表明,刻蚀与光照产生的载流子有关,光生与本征载流子一起使硅片电阻率降低。根据空间电荷区模型,电阻率的降低必然使孔壁变小,如图2c和e所示的电场分布变化是刻蚀解理面方向转变的原因。

图4给出了在CTAC含量不同的条件下制备的宏孔硅阵列的表面形貌和断面形貌,在体积比为V(HF):V(Ethanol):V(H2O)=4:10:30的溶液中分别加入了0.07 g和0.1 g的CTAC,电流密度为0.57 mA·cm-2,电场电压为1.5 V。CTAC是用来降低刻蚀溶液表面自由能的常用表面活性剂。对比图4a和b可知,CTAC含量的提高使表面刻蚀区域扩大至电场最小的部位(图2c所示的电场区间),刻蚀方向也发生了改变,表面解理形成明显的沿[100]晶向的硅壁,与原光刻图形成45°。断面形貌图4d明显比图4c差,横向刻蚀严重。这表明,表面活性剂降低了溶液表面自由能和表面张力,更容易在表面刻蚀成直角形状,表现出更好的解理性。但是,同时在kΩ·cm级电阻率的硅片上进行刻蚀,CTAC含量过高会造成表面掩膜被刻蚀。因此,在较低电阻率硅片的刻蚀过程中一般选用具有较低表面自由能的溶液[25,26],而在kΩ·cm级电阻率的硅片上需要选用具有较高表面自由能的溶液。

图5a~c给出了刻蚀电压分别为1.2 V、1.5 V和2 V时刻蚀的宏孔硅阵列的表面形貌,其腐蚀溶液的体积比为V(HF):V(ethanol):V(H2O)=4:10:30,卤素灯输入电压为155 V,电流密度为2.2 mA·cm-2。在电压为1.2 V时,多孔硅阵列表面被严重刻蚀(图5a),沿电场的等势面解理出弱电场(图2c~e所示)的精细结构,形成表面周期性纳米结构。当电压为1.5 V时电场增强,孔的表面形貌(图5c)与图2e所示的电场形状相似。由图5c和e可见,随着电压的升高表面的刻蚀逐步由(100)面向(110)面转变,刻蚀形貌逐步改善。这意味着,提高电压以减小对掩膜层的刻蚀和横向刻蚀是关键。断面图5d~f也证明,刻蚀电压较高时的断面形貌优于刻蚀电压较低时的断面形貌。

图6以HF/H2O为腐蚀体系电压分别为1.85 V和2.4 V时刻蚀的宏孔硅阵列的表面形貌和断面形貌,其腐蚀溶液为体积比V(HF):V(H20)=4:40,卤素灯输入电压是145 V,电流密度是0.22 mA·cm-2。随着电压的变化刻蚀形貌显示出与图5一致的趋势,但是在未加乙醇情况下孔边缘清晰,表面平整(图6b)。其缺点是孔口出现瓶颈现象,也与图2b显示的电场分布形状相似。这种现象,与电流刻蚀诱导坑和电流再分布的过程有关。提高刻蚀电压使电场相对集中的诱导坑能快速刻蚀调整,形成了稳定的宏孔硅阵列。图4,5,6溶液的变化表明,加入有机溶剂、表面活性剂降低溶液的表面自由能使kΩ·cm级电阻率硅片的表面过度解理。这些因素和电场线的变化,并不利于多孔硅表面的平整性。图6d表明,在一定方向上孔壁的厚度大于30 µm[22]。

图6

图6

在电压不同的条件下制备的宏孔硅阵列的表面和断面形貌

Fig.6

Surface and cross-sectional SEM images of the macroporous silicon array etched at different applied voltages (a), (c) 1.85 V; (b), (d) 2.4 V

表1给出了在电化学刻蚀参数不同的条件下制备的宏孔硅阵列孔壁的厚度。可以看出电压、溶液、光照对孔壁的影响,特别是溶液不同时孔壁厚度随电压的变化表现出不同趋势。在HF/H2O/Ethanol溶液中,刻蚀电压提高时孔壁厚度有减小的趋势;而在HF/H2O溶液中,随着电压的提高孔壁厚度增大。这种不同,可能是如图3和5所示的表面刻蚀造成的。因为表面刻蚀必然影响“V”形诱导坑内的电流分布。这也说明了表面形貌对孔壁的形成有重要影响,特别是表面与孔内刻蚀电流密度相互影响。图6表明在HF/H2O溶液中提高电压快速形成直孔可减小表面刻蚀,但是图3~5中加入降低表面自由能的Ethanol或CTAC,改变了固液界面的电荷分布,对表面的刻蚀比加水更严重,使孔壁厚度减小。表1还表明,孔壁厚度随着光照强度(灯电压)的增加而增大,但是当光照强度大于一定值后继续增大光照强度孔壁厚度反而降低。这表明,光电流的增加对孔壁的影响也在变化,但是光照强度太大使刻蚀反应加剧,孔尖端处的电解液迅速消耗,而孔外的电解液来不及补充到孔内,腐蚀速率降低,这是引起横向刻蚀、导致刻蚀方向转变的因素之一。同时,在实验过程中产生的氢气泡附着于腐蚀槽和硅片表面,影响电解液的流通及刻蚀的均匀性。因此,提高孔壁厚度需要抑制横向刻蚀,调节多个参数,包括在一定程度上合理提高电压、改善溶液提高表面自由能和改变光照。

表1 在电化学刻蚀参数不同的情况下制备的宏孔硅阵列的孔壁厚度

Table 1

| Electrochemical etching parameters | Lamp voltages in HF/H2O/Ethanol /V | CTAC contents /g | Applied voltages in HF/H2O /V | Applied voltages in HF/H2O/Ethanol /V | ||||||

|---|---|---|---|---|---|---|---|---|---|---|

| 0 | 140 | 235 | 0.07 | 0.1 | 1.85 | 2.4 | 1.2 | 1.5 | 2 | |

| Pore wall thickness/µm | 22 | 35 | 27 | 23 | 14 | 38 | 42 | 17.2 | 13 | 13.3 |

3 结论

(1) 对于电阻率为4~5 kΩ·cm的硅片,刻蚀条件和电场的分布都使刻蚀走向偏离掩膜图形。有机溶剂C2H5OH和表面活性剂CTAC更倾向于(100)面解理,表面自由能较大的H2O最佳。

(2) 光照产生的多余载流子使表面的刻蚀方向的改变:由[110]向[100]方向转变。

(3) 在HF/H2O溶液中,电压较低时横向刻蚀严重,电压较高时更容易形成直孔。这表明,电流在表面快速腐蚀形成完整的等电场刻蚀面,是形成稳定孔的重要过程。