W具有良好的抗粒子溅射能力和燃料(D/H/T)低滞留特性,是制造核聚变装置中面向等离子体第一壁(PFMs,Plasma Facing Materials)的理想候选材料[6~8]。但是,作为高Z元素的W其原子间的作用力较大以及其独特的原子键分布特征,使其晶体结构内的位错起动力(Peierls-Nabarro stress,派纳力)较高。W具有BCC结构,其塑性变形机制由螺位错主导。螺位错的运动方式是攀移,需要热激活使位错跨越能垒,而在低温下W内的位错不能完全开动,位错可动性的降低使其塑性变形难以进行 [9]。同时,W的高韧脆转变温度(DBTT,Ductile Brittle Transition Temperature)也使其在低温下容易发生脆性断裂。W的室温脆性使其难以加工。W用作聚变堆用材料时服役工况的温度极高(约2000 ℃)[10,11],使其极易发生再结晶[12]。部分再结晶的W材料在等离子运行过程中受到热冲击会发生脆性开裂。W材料在服役过程中还承受中子辐照和He离子辐照,使其显微组织、表面形貌发生变化。W材料的宏观辐照脆性以及组织和表面形貌的变化也影响其热性能、溅射性能和燃料的(D/H/T)滞留性能[13~16]。因此,必须改善W的脆性和提高其综合力学性能。

弥散强化是W材料的一种改性增韧方法。在W基体中添加第二相弥散颗粒能抑制晶粒长大使其强度和硬度提高,还能保持其塑韧性。弥散相还能降低W材料的DBTT和提高再结晶温度。在烧结过程中第二相颗粒能阻碍W晶粒长大,细小的第二相颗粒弥散分布在钨基材料的晶界或者晶内,阻碍位错运动而使基体材料弥散强化[17];第二相的弥散分布使W晶粒发生穿晶解理断裂[18]。添加第二相颗粒使W材料的断裂方式和裂纹扩展路径改变,使第二相颗粒界面的裂纹出现分叉和曲折,从而影响总体的裂纹扩展。这种变化使W基体的裂纹扩展抗力、材料断裂形成新鲜表面需要的能量提高,从而降低材料开裂的倾向而使其韧性提高[17]。向W基体中添加第二相并进行加工变形,可显著改变W材料的塑韧性[19]。Tan等[20]分别在W中添加1% (质量分数)TaC和1% (质量分数)的微纳级TiC颗粒制备出W-TaC和W-TiC复合材料。在其与纯W的100次电子束热冲击实验中发现,纯W表面出现了明显的塑性变形和网状裂纹,而复合材料只发生轻微的塑性变形且没有明显的裂纹。Ding等[21]采用多次热轧和冷轧工序对W-0.5% (质量分数)ZrC进行大变形比轧制,然后对小尺寸试样(5.0 mm × 1.5 mm × 0.75 mm)在不同温度下进行拉伸实验,发现在50 ℃拉伸时即开始出现屈服,在80 ℃拉伸时即发生韧性断裂。这表明,添加第二相有望改善W材料的脆性。Y2O3作为W基复合材料的第二相可提高其高温强度和抗蠕变性[22,23]。纯Y对氧的化学亲和力比W的高[24,25],在球磨过程中能捕获W所含的氧。Y2O3是一种稳定的氧化物,具有良好的耐腐蚀性能[26]。氧化物弥散强化钨基材料可能具有良好的耐高温蠕变性能[27~29]和耐辐照性能。这表明,W-Y2O3复合材料适合应用于等离子体。鉴于此,本文在W中添加Y2O3作为第二相改善其韧性,研究结晶态W-Y2O3复合材料的力学性能。

1 实验方法

1.1 实验用材料的制备

先用湿化学法和连续式氢气(H2)还原技术制备W-Y2O3复合粉体,然后施加200 MPa的压力对其进行冷等静压(Cold Isostatic Pressing,CIP)得到生坯。将生坯在H2气氛中进行高温烧结使其致密化(2300 ℃,保温6 h),得到致密化的烧结体。在1580 ℃将烧结体轧制变形使其进一步致密化,得到轧制比为50%的W-Y2O3复合材料。

在拉伸实验前,在1550 ℃将轧制态W-Y2O3复合材料进行再结晶退火2 h。为了比较,实验中使用轧制比同为50%的商业纯W进行拉伸实验。为了防止再结晶使纯W的力学性能降低,对其进行去应力退火处理,退火温度为1100 ℃,保温1 h。

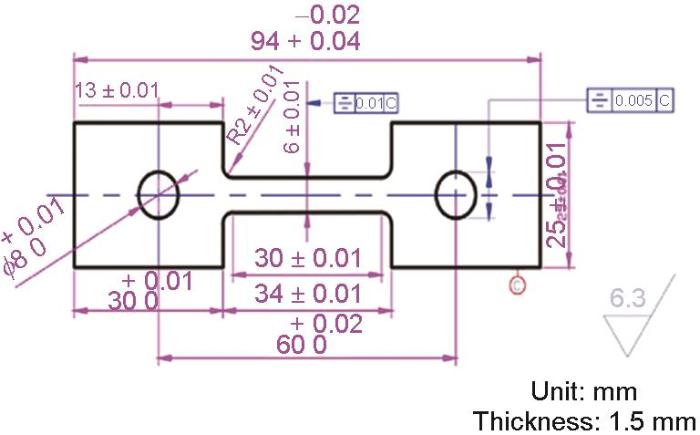

图1

1.2 实验方法

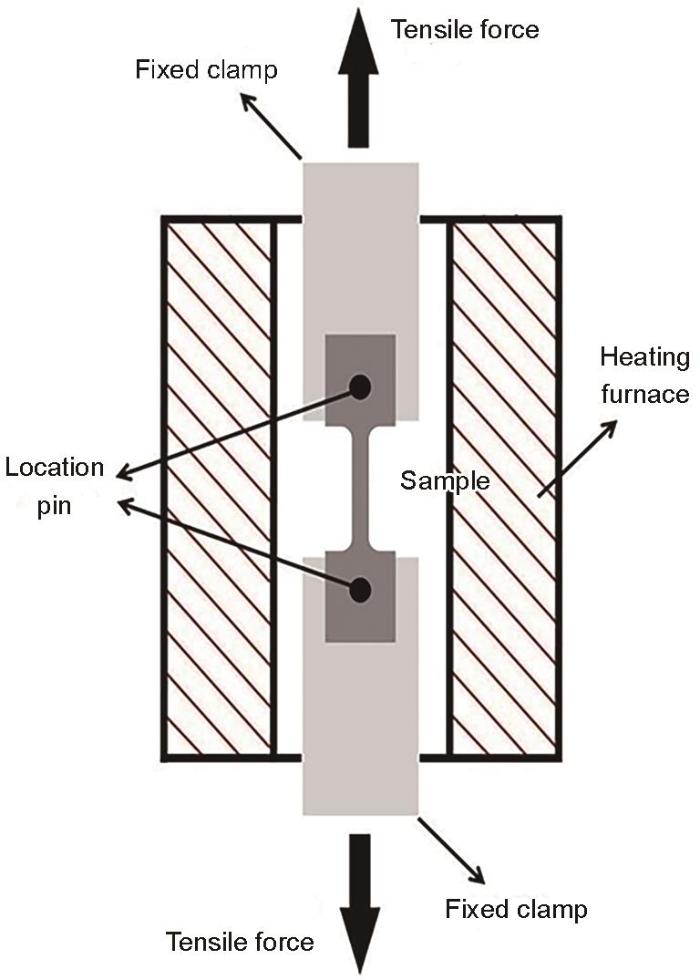

用高温拉伸实验机(AG-X100)在室温~800 ℃的不同温度测试纯W和W-Y2O3复合材料的拉伸性能。图2给出了高温拉伸实验示意图。将拉伸试样置于加热炉内,随炉升温到目标温度后保温10 min。然后以1.8 mm/min (应变速率为1 × 10-3 s-1)的速率拉伸试样直至断裂。保温时对试样施加5 N的拉力使其完好固定。在每个温度点重复3次实验,取其结果的平均值以减小实验误差。此外,因为W材料的拉伸试样较薄(1.5 mm)极易高温氧化,在500 ℃以上拉伸时只保温5 min。

图2

用金相电子显微镜(Zeiss Axio Lab.A1)观察轧制W-Y2O3复合材料的显微组织。用场发射扫描电子显微镜(FE-SEM,Field Emission Scanning Electron Microscope,SU8020)表征拉伸试样断口的形貌。因为拉伸对定位销孔附近试样的组织影响较小,可认为此区域的显微组织是拉伸前的组织。

2 结果和讨论

2.1 W-Y2O3 复合材料的金相显微组织

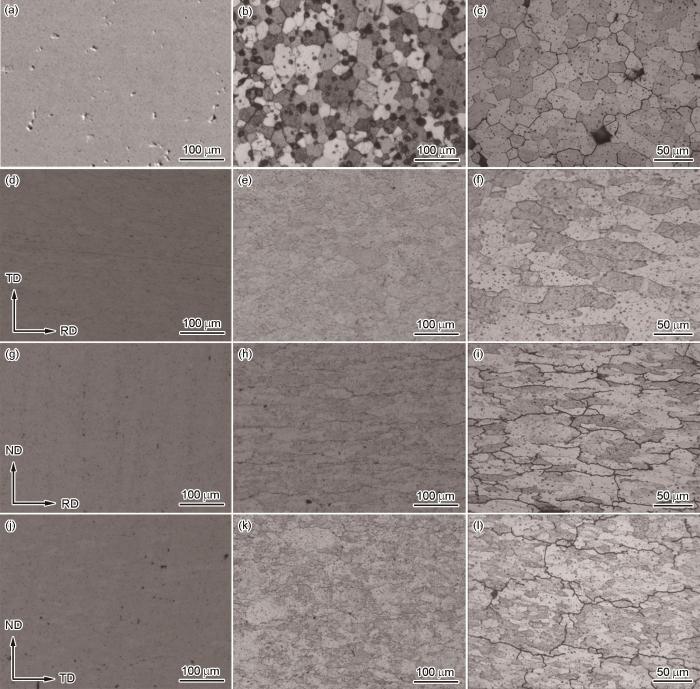

图3

图3

W-Y2O3复合材料轧制前和轧制后的RD-TD面、RD-ND面和ND-TD面的显微组织。图3a, d, g和j为腐蚀前表面,其余为腐蚀后的表面

Fig.3

SEM microstructure of W-Y2O3 sintered bulk at original state (a~c) and after rolling (d~l). (d~f) RD-TD surface, (g~i) RD-ND surface, (j~l) ND-TD surface. (a, d, g, j) The surface before corrosion, (b, c, e, f, h, i, k, l) the surface after corrosion

在轧制后W-Y2O3复合材料的RD-ND面(图3i)和ND-TD面(图3l)出现了明显的微裂纹。在腐蚀前没有观察到这种裂纹(图3g和j),表明其不是轧制变形造成的。这些微裂纹以网状结构沿着晶界分布,且每一个网状裂纹里有不同数量的晶粒。这表明,W-Y2O3复合材料变形时晶粒变形的严重程度不同。多晶体材料变形时各晶粒的位向不同,处于有利变形取向的晶粒先发生滑移[30]。在滑移过程中位错沿着滑移面运动到晶界,相邻晶粒取向的不同使晶粒间能开动的有利滑移系也不同,使大部分运动的位错停止在晶界而塞积。而处于不利取向的晶粒中的位错难以开动,使其变形程度较低甚至不变形。因此,在变形后材料的晶界位错的塞积程度有所不同,暴露出的缺陷密度也不同。在腐蚀过程中,缺陷集中的晶界更容易腐蚀而使晶界显露出来,即如图所示的微裂纹。但是,在烧结态的W-Y2O3中也出现微裂纹,而在RD-TD面(图3f)并没有出现微裂纹,因为在轧制过程中RD-TD面承受压应力。同时,从图3h和i可见,RD-ND面(侧面)的晶粒有明显的层状纤维结构,是轧制变形后的典型组织结构。图3c,f,i和l中的微观形貌表明,添加的Y2O3颗粒在晶界和晶内均匀分布。这种第二相在晶界和晶内均有分布的弥散结构可强化材料的塑性和韧性。轧制后的W-Y2O3复合材料其不同面的晶粒尺寸明显不同,表明晶粒的变形程度有所不同。使用Image-Pro Plus软件统计相同大小区域中不同面上的晶粒尺寸和晶粒的长宽比,结果在图4中给出。

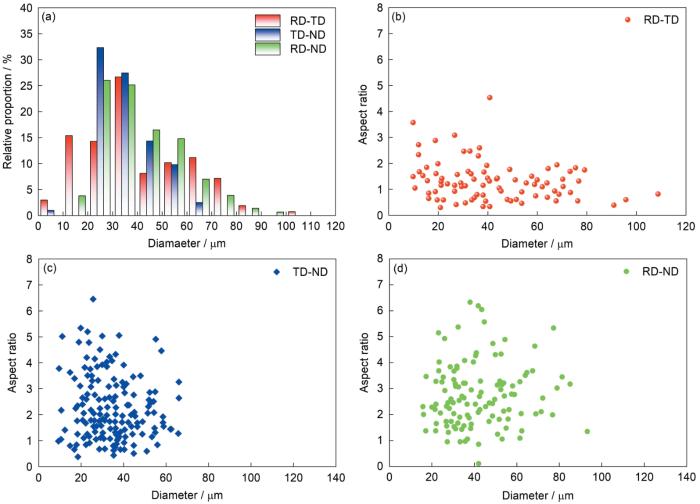

图4

图4

轧制变形后W-Y2O3复合材料不同表面的晶粒尺寸分布和长宽比

Fig.4

Relative proportion (a) and aspect ratio (b~d) of the grain at difference surface for the rolled W-Y2O3 composite materials

由图4a可以看出,RD-TD面(轧面)上晶粒尺寸的分布比另外两个面上晶粒尺寸的分布宽,即轧制变形后ND-TD(截面)和ND-RD面(侧面)上晶粒细化的效果更显著。从图4b~d可以看出,RD-TD面(轧面)上不同尺寸的晶粒其长宽比小于ND-TD(截面)和ND-RD面(侧面)上晶粒的长宽比,其分布范围为1~2.5。长宽比越大即晶粒越扁长,表明材料变形的程度越高。总之,从图4可见,在W-Y2O3的轧制变形过程中,轧制对RD-TD面(轧面)的影响较小,而对ND-TD(截面)和ND-RD面(侧面)的影响较大。这个结果,与轧制变形过程中RD-TD面(轧面)受到压应力而ND-TD(截面)和ND-RD面(侧面)受到拉应力有关。

2.2 纯W和W-Y2O3 复合材料的拉伸性能

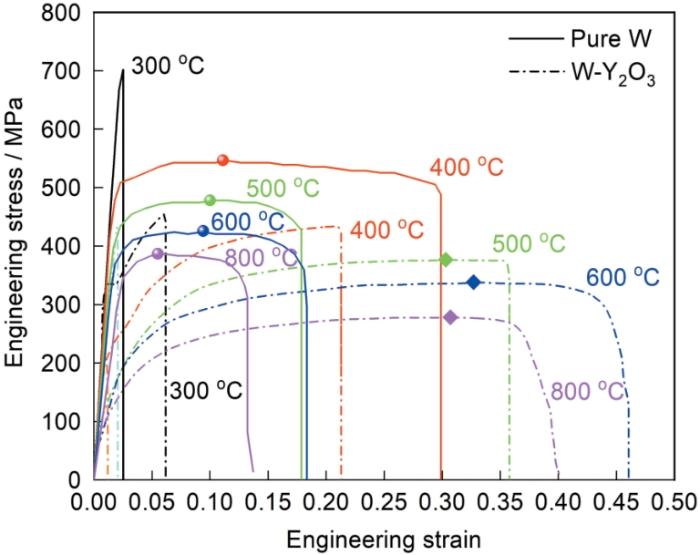

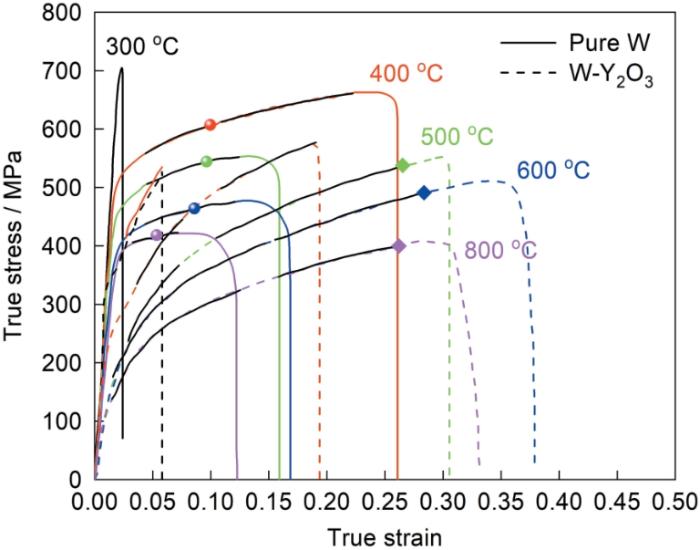

图5给出了纯W和W-Y2O3复合材料试样在不同温度拉伸的工程应力-应变曲线。由于纯W在温度低于300 ℃时显示脆性断裂行为,极小的载荷便使其断裂。因此本文只观察纯W在300~800 ℃的拉伸曲线。可以看出,纯W在300 ℃的拉伸曲线仍表现出明显的脆性行为,而从400 ℃开始显示塑性变形特征。W-Y2O3复合材料在300 ℃拉伸已经发生了屈服,表现出塑性变形的特征,断后伸长率约为6%,显示出韧性断裂特征(通常断面收缩率超过5%视为韧性断裂,对应的断后伸长率约为5.3%[34])。图5给出的工程应力-应变曲线上标记的位置反映了纯钨和W-Y2O3复合材料出现缩颈时的应力-应变状态。出现缩颈时的应力即为材料的抗拉强度,也称为极限抗拉强度。未出现缩颈即断裂,其断裂强度也为材料的极限抗拉强度。

图5

图5

纯W和W-Y2O3复合材料的工程应力-应变曲线

Fig.5

Engineering stress-strain curves of pure W and W-Y2O3 composites

表1 纯W和W-Y2O3复合材料的抗拉强度和对应的伸长率

Table 1

| T / oC | Pure W | W-Y2O3 | ||

|---|---|---|---|---|

| σs / MPa | εp / % | σs / MPa | εp / % | |

| 300 | 702.5 | 2.4 | 458.0 | 6.1 |

| 400 | 546.9 | 11.1 | 436.5 | 21.3 |

| 500 | 478.3 | 10.0 | 376.7 | 30.3 |

| 600 | 426.1 | 9.4 | 338.3 | 32.7 |

| 800 | 387.0 | 5.5 | 278.2 | 30.7 |

材料的变形行为分为塑性行为和韧性行为,发生缩颈则表明其为韧性行为[35]。纯W在400 ℃拉伸既表现出塑性行为和韧性行为;而W-Y2O3复合材料在300和400 ℃拉伸只表现出塑性行为,在500 ℃拉伸才显示出韧性行为。图5中的缩颈点是一个分界点,缩颈前的变形为均匀塑性变形,缩颈后则为集中塑性变形。可以看出,纯W的均匀塑性变形量小于集中变形量,而W-Y2O3复合材料的均匀塑性变形量则大于集中变形量,表明后者的均匀变形能力更好。此外,W-Y2O3复合材料发生缩颈后其断裂速度明显比纯W的高,表明其裂纹扩展较快。其原因是,在缩颈过程中W-Y2O3复合材料承受的三向拉应力使Y2O3第二相破裂或与基体界面脱离,从而更容易形成微孔并快速聚集,最终使材料断裂。

2.3 纯W和W-Y2O3 复合材料的断口形貌

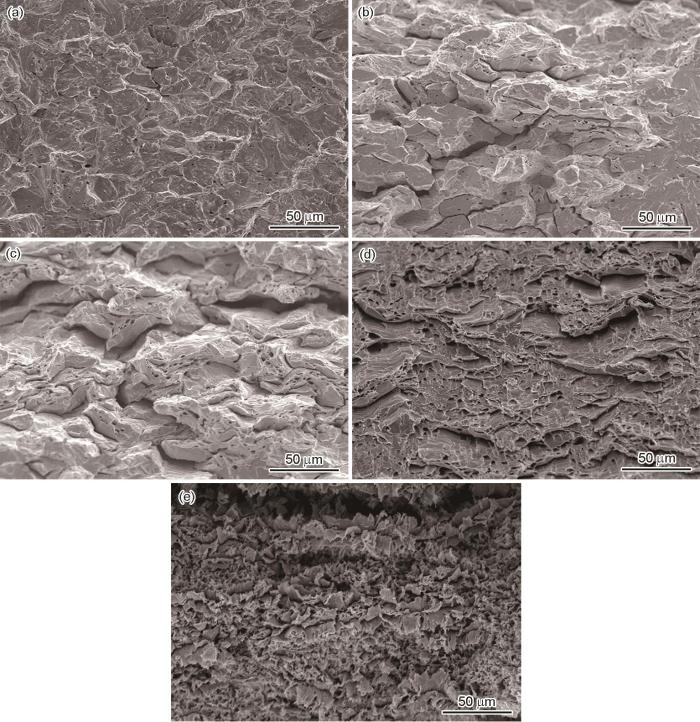

图6给出了纯W拉伸后的断口形貌。可以看出,随着拉伸温度的提高断口形貌从穿晶、沿晶脆性形貌向“板纤维”状的塑性形貌转变,然后再向“撕裂”、“韧窝”状的韧性形貌转变。从图6a可见,纯W在300 ℃拉伸后的断口呈现出典型的沿晶、穿晶解理断裂形貌。图6b和c分别给出了纯W在400和500 ℃拉伸后的断口,可见均呈现出“板纤维”状形貌。这种“板纤维”不是韧性材料韧性断裂时微裂纹扩展并相连造成的,而是轧制变形所致。这意味着,纯W在400和500 ℃拉伸表现出的塑性行为与这种“板纤维”结构有关。图6d和e分别给出了纯W在600和800 ℃拉伸的断口形貌,可见除了轻微的“板纤维”状形貌,还表现出“纤维状”和“韧窝”等韧性断裂特征。这表明,纯W在600 ℃拉伸时表现出塑性行为。还可以看出,随着拉伸温度的提高图6中的“板纤维”、“纤维状”结构越来越细,与图5a给出的纯W的工程应力-应变曲线给出的断后伸长率吻合。

图6

图6

纯W在不同温度下拉伸的断口形貌

Fig.6

Fracture morphologies of pure W after tensile test at 300 oC (a), 400 oC (b), 500 oC (c), 600 oC (d), and 800 oC (e)

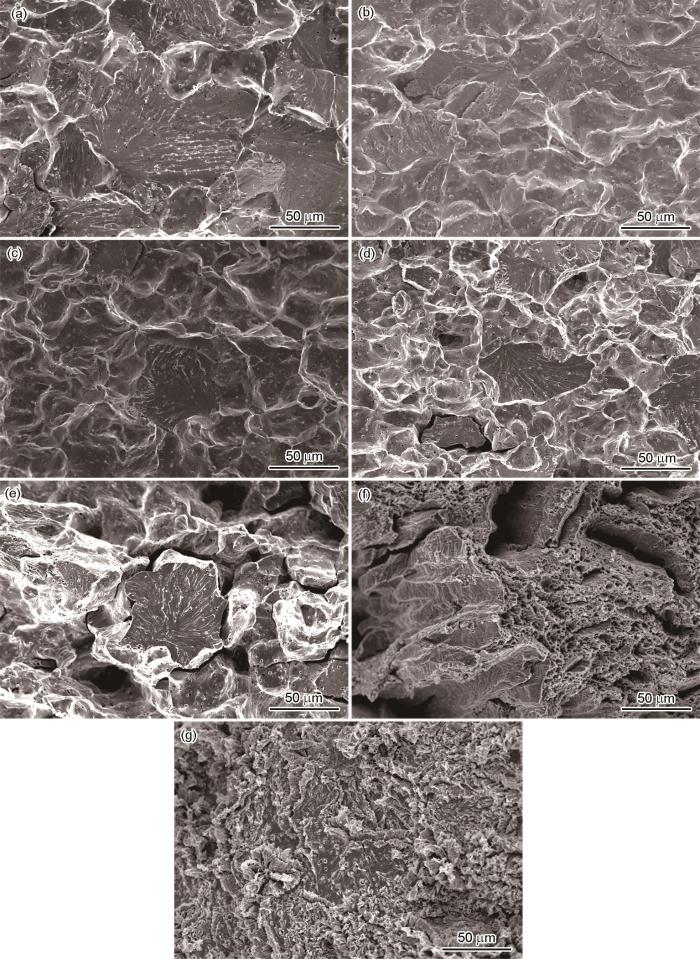

图7给出了W-Y2O3复合材料再结晶退火后在不同温度拉伸的断口形貌。图7a~c分别给出了在室温、200 ℃和300 ℃拉伸的断口形貌,可见均为典型的脆性断裂形貌,包括沿晶和穿晶解理断裂。但是,图5中的拉伸曲线表明,W-Y2O3复合材料在300 ℃拉伸时已经出现了屈服并表现出塑性拉伸行为。图7d、e给出了在400和500 ℃拉伸的断口,显示出穿晶断裂、晶粒锐化和开裂等断口形貌。在500 ℃拉伸时,这些断口形貌更加明显,表现出更好的塑性行为。图7f给出了在600 ℃拉伸的断口形貌,与在500 ℃拉伸相比出现了纤维状断口和韧窝特征。图7g给出了在800 ℃拉伸的断口形貌,可见其只是纤维状和韧窝的韧性断口形貌,表明在600和800 ℃拉伸发生了塑性断裂。综合上述分析,去应力退火态的纯W在300 ℃拉伸表现出单纯的脆性断裂行为,在400和500 ℃拉伸表现出“伪塑性”行为;而在600和800 ℃拉伸则表现出本征塑性行为。再结晶退火后的W-Y2O3复合材料在室温~200 ℃拉伸时表现为脆性行为,在300~500 ℃拉伸则为“伪塑性”行为,而在600和800 ℃拉伸则(与纯W相同)表现出本征塑性行为。

图7

图7

W-Y2O3复合材料在不同温度拉伸的断口形貌

Fig.7

Fracture morphologies of W-Y2O3 composite after tensile test at RT (a), 200 oC (b), 300 oC (c), 400 oC (d), 500 oC (e), 600 oC (f), and 800 oC (g)

2.4 W-Y2O3 复合材料的变形和强化模型

是简单和常用的描述材料均匀塑性变形的本构方程。式中σt和εt分别为真实应力和真实应变,n为应变硬化指数,K为强度系数(定义为在真实应变为1.0时所对应的真实应力)。本文采用的对数函数为

式中a和b为常数。为了给a和b赋予物理意义,假设:1)真实应变εt = 1.0时σt1.0 = b;2)材料经过弹性变形阶段(满足胡克定律at=k∙εt,k为真实应力应变曲线在弹性阶段的斜率)后直接进入屈服阶段。于是,真实应力-应变曲线屈服点的斜率k=a/εt0,即a = σt0。即a为材料屈服时对应的真实应力,b为真实应变等于1.0时的真实应力。用对数函数方程(2)描述轧制态W-Y2O3复合材料均匀塑性变形的前期阶段的本构关系更为合适,而Hollomon's方程更符合均匀塑性变形后期阶段的规律。

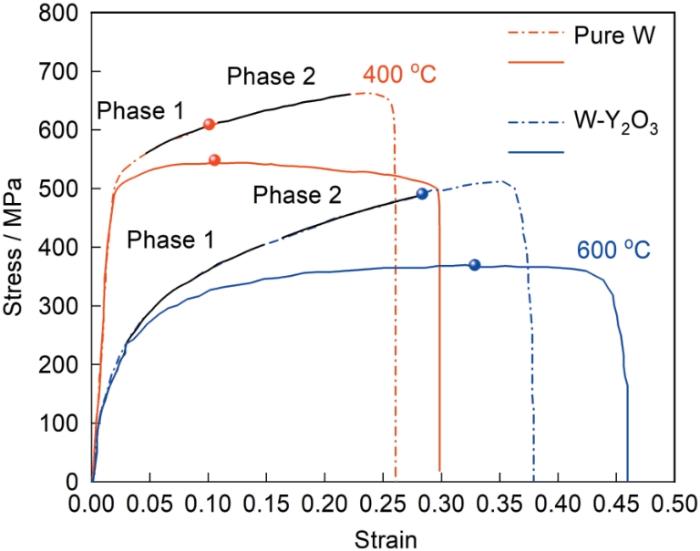

图8给出了纯W在400 ℃拉伸的工程应力-应变曲线、真实应力-应变曲线以及对应的本构方程拟合的曲线关系,三者分别对应图中的红色实线、红色虚线及红色虚线处对应的黑色实线的情况,标记处为拉伸的缩颈点位置和真实应力-应变曲线上的对应区域。用本构方程拟合真实的应力-应变曲线时,缩颈点前后的本构关系均可用Hollomon's方程描述。

图8

图8

纯W在400 ℃和W-Y2O3复合材料在600 ℃的工程应力-应变曲线、真实应力-应变曲线以及本构方程拟合曲线

Fig.8

Engineering stress-strain, true stress-strain curves and fitting curves of pure W at 400 oC and W-Y2O3 composite at 600 oC

从图8可见,用Hollomon's方程拟合纯W缩颈前后得到的曲线与其真实的应力应变曲线十分接近。这表明,用Hollomon's方程可描述纯W缩颈前后的变形强化。但是,金属材料发生缩颈后趋向断裂失效。因此,不能用方程拟合接近断裂部分的曲线。图8给出了轧制W-Y2O3复合材料在600 ℃拉伸的工程应力-应变曲线、真实应力-应变曲线和用本构方程拟合的曲线,分别用蓝色实线,蓝色虚线及蓝色虚线处对应的黑色实线标记。可以看出,W-Y2O3复合材料拉伸后的集中塑性变形量较少,塑性变形行为主要发生在缩颈前。用本构方程拟合轧制W-Y2O3复合材料拉伸过程中均匀塑性变形这一阶段真实应力-应变曲线时发现,用对数函数方程(2)可准确描述材料均匀塑性变形前期阶段的本构关系;但是在均匀塑性变形的后期阶段,本构关系满足Hollomon's方程。这表明,轧制W-Y2O3复合材料均匀塑性变形的前后其变形行为不同,即变形的主导机制不同。在轧制W-Y2O3复合材料均匀塑性变形的前期,可用对数函数描述强化;其后期则与纯W相同,是Hollomon's方程主导的幂函数强化形式。

根据上述分析,可用相应的本构方程描述纯W和W-Y2O3复合材料在相同温度拉伸的真实应力-应变曲线。在不同温度拉伸的真实应力-应变曲线及相应拟合的曲线,如图9所示,图中用不同颜色的虚线和实线表示在不同温度拉伸的曲线的拟合结果。图中的标记区域,是相应材料产生缩颈时的对应区域。可以看出,真实应力-应变曲线与拟合的曲线吻合度很高。这表明,可用Hollomon's方程描述纯W材料拉伸时缩颈前后塑性变形的真实应力-应变。轧制W-Y2O3复合材料在400~800 ℃拉伸时,可用对数方程(2)拟合均匀塑性变形阶段的真实应力-应变曲线的前期,可用Hollomon's方程拟合拉伸曲线的后期。

图9

图9

纯W和W-Y2O3复合材料在不同温度拉伸的真实应力-应变曲线和相应本构方程拟合曲线(相同颜色的曲线对应同一拉伸温度)

Fig.9

True stress-strain curves and the corresponding fitting curves of pure W and W-Y2O3 composite at different temperature

从图9可见,轧制W-Y2O3复合材料在300 ℃拉伸时没有出现对数函数强化阶段。这表明,用对数函数描述轧制W-Y2O3复合材料的形变强化,不但与均匀塑性变形阶段有关,极可能还与拉伸温度有关。同时,轧制W-Y2O3复合材料拉伸时,均匀塑性变形前期的应变硬化速率较低。即材料拉伸到达极限抗拉强度前有较长的变形时间,即W-Y2O3复合材料比纯W有较大的均匀塑性变形量。

2.5 缩颈和应变硬化指数

金属材料发生缩颈意味着发生了集中塑性变形,表明材料开始发生塑性失稳和趋向断裂失效。金属材料拉伸曲线的本构关系满足Hollomon's方程时,材料发生缩颈的判据为εt= n,缩颈断裂的发生还意味着材料发生了韧性断裂。这表明,εt值远小于n值时材料显示出脆性断裂行为,εt值远大于n值时材料显示韧性断裂行为。因此,材料的应变硬化指数(n)可作为判断材料韧脆性能的辅助指标。

表2 用Hollomon's方程拟合纯W高温拉伸的真实应力-应变关系的强度系数和应变硬化指数

Table 2

| T / oC | K1 | n1 | K2 | n2 | εut / % |

|---|---|---|---|---|---|

| 400 | 781.7 | 0.109 | 770.1 | 0.102 | 10.3 |

| 500 | 674.6 | 0.092 | 664.6 | 0.085 | 9.3 |

| 600 | 574.0 | 0.085 | 565.5 | 0.079 | 8.8 |

| 800 | 486.0 | 0.052 | 477.1 | 0.045 | 5.2 |

表3 用本构方程拟合的W-Y2O3复合材料在不同温度拉伸后的真实应力-应变关系参数

Table 3

| T / oC | a | b | K | n | εut / % |

|---|---|---|---|---|---|

| 300 | / | / | 1228.2 | 0.3213 | 5.8 |

| 400 | 139.7 | 772.5 | 818.5 | 0.2613 | 19.3 |

| 500 | 126.8 | 672.1 | 712.8 | 0.2782 | 26.4 |

| 600 | 96.1 | 554.9 | 651.4 | 0.2933 | 28.2 |

| 800 | 80.2 | 465.5 | 531.3 | 0.2743 | 26.4 |

由表3可见,用对数函数方程(2)拟合得到的参数a和b随着拉伸温度的提高而减小。因为a = σt0,b = σt0 × (1-lnεt0)。εt0小于0.2%表明a和b受材料屈服强度的影响,因此随着拉伸温度的提高而减小。用Hollomon's方程拟合得到的K与n值,与纯W的K值都随着拉伸温度的提高而减小。表中的εut为与轧制W-Y2O3复合材料拉伸断裂强度对应的真实应力-应变曲线的伸长率。对n值的分析表明:1)在300和400 ℃拉伸εut小于n,表明轧制W-Y2O3复合材料在300和400 ℃拉伸的断裂为脆性断裂。根据图9,对应的拉伸行为呈现出明显的塑性变形行为,因此将这种情况称为“伪塑性”。2)在500~800 ℃拉伸,εut值比n值约小1%。但是,材料在这一温度范围拉伸表现出明显缩颈行为。与纯W相比,偏差较大。

用Hollomon's方程只拟合了均匀塑性变形后期的真实应力-应变曲线,不能真实反应W-Y2O3复合材料整个均匀塑性变形阶段的变形行为。其次,Hollomon's方程不适合拟合完整的均匀塑性变形阶段的真实应力-应变曲线。因此,出现这些偏差是合理的,表明可用对数函数方程(2)拟合均匀塑性变形前期阶段的真实应力-应变曲线。

虽然用Hollomon's方程分析了轧制W-Y2O3复合材料不同温度的拉伸行为,但是n值的变化表明,在相关的实验条件下其数值都比较大;比在相同温度拉伸纯W对应的n值高1~4倍。这都表明,与纯W相比W-Y2O3复合材料的均匀塑性变形性能更为优异。

3 结论

(1) 加入Y2O3使W材料的塑韧性提高和韧脆转变温度降低。

(2) 纯W和W-Y2O3复合材料在不同温度拉伸均发生“脆性”-“伪塑性”-“塑性”的韧脆转变。纯W拉伸时,随着拉伸温度的提高其断口形貌从穿晶、沿晶脆性断口向“板纤维”状的塑性断口转变,再向撕裂、韧窝的“纤维状”的韧性断口形貌转变。

(3) 纯W的形变强化行为遵守Hollomon's方程(幂函数强化),W-Y2O3复合材料在均匀塑性变形前期遵守对数函数强化。

(4) 从本构方程可得到应变硬化指数(n)值,纯W的n值随着拉伸温度的提高而减小,意味着材料的均匀塑性变形量减小;W-Y2O3复合材料在不同温度拉伸的n值没有明显的变化,即均匀塑性变形量没有明显的变化,表明其高温塑性行为更好。

参考文献

Recent progress in processing of tungsten heavy alloys

[J].

Effect of alloying addition and microstructural parameters on mechanical properties of 93% tungsten heavy alloys

[J].

A review of tungsten-based alloys as kinetic energy penetrator materials

[J].

Operational conditions in a W-clad tokamak

[J].

Critical developments in tungsten heavy alloys

[A].

Materials for DEMO and reactor applications—Boundary conditions and new concepts

[J].

Imaging challenges for ITER plasma-facing component protection

[J].

Manufacturing of tungsten and tungsten composites for fusion application via different routes

[J].

DEMO divertor limitations during and in between ELMs

[J].

On the fracture toughness of advanced materials

[J].

Microstructure, mechanical behaviour and fracture of pure tungsten wire after different heat treatments

[J].

Mechanical properties and microstructural change of W-Y2O3 alloy under helium irradiation

[J].

Effects of zirconium element on the microstructure and deuterium retention of W-Zr/Sc2O3 composites

[J].

Effect of helium ions irradiation at high temperature on surface morphology of tungsten

[J].Tungsten (W) is considered as one of the most promising plasma facing materials for fusion devices due to its excellent properties such as high melting point, high thermal conductivity, high sputtering threshold and low hydrogen isotope retention. In this study, high-purity tungsten blocks are irradiated by helium (He) ions at temperatures > 2000 K, and the effect of changes in irradiation parameters on the evolution of the W surface morphology is investigated. The results show that at 2300 K, the surface of the W samples shows a significant swelling morphology due to the growth of helium bubbles. As the ion fluence increases, the helium bubbles rupture, accompanied by the appearance of surface holes, and further surface swelling gradually develops into cross-linked coral-like tungsten nanofilament structures; With the increase of ion energy, the depth of helium ions injected into the W material increases, which promotes the growth of surface tungsten filament-like structures. When the temperature is changed from 2100 K to 2400 K, the temperature increase enhances the rapid diffusion of self-interstitial tungsten atoms on the surface, which leads to the suppression of the surface swelling and tungsten filament-like structure growth behavior, and even the degradation of the tungsten filament-like structure. The increase in both helium ion fluence and ion energy promotes the formation and evolution of tungsten filament-like structures on the surface of W materials after high-temperature He ion irradiation in the adopted range of experimental parameters, while the increase in temperature shows the opposite trend.

高温氦离子辐照对钨表面形貌的影响

[J].用He离子在高于2000 K的温度辐照高纯钨样品,研究了辐照参数对W表面形貌的影响。结果表明,在2300 K辐照后W样品的表面出现明显的氦泡生长引起的表面肿胀。随着氦离子剂量的提高氦泡破裂并产生表面孔洞,表面肿胀逐渐发展成交联的类似珊瑚状的钨丝状结构;随着离子能量的增大氦离子注入W样品的深度增大,促进了表面钨丝状结构的生长。辐照温度从2100 K提高到2400 K,表面自间隙钨原子的扩散增强,抑制了表面肿胀和钨丝状结构的生长,甚至使钨丝状结构退化。氦离子剂量和离子能量的增加都促进高温氦离子辐照后W材料表面钨丝状结构的产生和演变,而提高温度的影响则与其相反。

Effect of helium ions irradiation on stability of nano-tungsten whiskers

[J].Nanoscale tungsten whiskers grown on the surface of polycrystalline W-plate was subjected intermittently to irradiation of He ions with energy of 150 eV at 400 K. The effect of He ion irradiation on the evolution of nanoscale W-whiskers were investigated by means of scanning electron microscope, transmission electron microscope and mass loss method. The results show that nanoscale W-whiskers were extremely unstable in the course of high-energy He ion irradiation, and the degree of crosslinking between W-whiskers decreases gradually with the increase of irradiation fluence. Due to high-energy He ion sputtering, He bubbles existed in the whiskers will break and lead to collapse and coalesce of the W-whiskers. Meanwhile, certain amount of the yielded W atoms by He ion sputtering may re-deposited on the outer wall or the root of the nanoscale whiskers nearby, and finally, the relevant nanoscale whiskers may evolve into a cone-shaped structure with a thin top and a thick root.

氦离子辐照对钨纳米丝稳定性的影响

[J].用150 eV高能氦(He)离子在400 K对多晶钨(W)表面的W纳米丝进行间歇式辐照并使用扫描电子显微镜、透射电子显微镜以及称重法等手段对其表征,研究了He离子辐照对W纳米丝演变过程的影响。结果表明,高能He离子辐照使W纳米丝极不稳定。随着辐照剂量的增加W纳米丝之间的交联程度逐渐降低。W丝内的He泡在高能He离子溅射的作用下破裂,使W丝塌陷合并,部分溅射出来的W原子沉积在近邻的W纳米丝外壁或W丝根部,最终使W纳米丝演变成顶部细根部粗的锥型结构。

The routes and mechanism of plasma facing tungsten materials to improve ductility

[J].As a candidate for plasma facing material (PFM) in nuclear fusion situation, polycrystalline W with a characteristic of bad low temperature ductility shows brittle behaviour at room temperature and possesses a high ductile-to-brittle transition temperature, which limits its engineering application. In this paper, several common methods of grain refinement, addition of alloying elements, second-phase particles and tungsten fibre, and deformation processing for improving ductility of W are illustrated. To in-depth comprehend of how to improving W toughening, these toughening methods are discussed from intrinsic or extrinsic toughening mechanisms. Furthermore, the research status and development prospects for improving ductility of W materials have been presented.

面向等离子体W材料改善韧性的方法与机制

[J].作为面向等离子体候选材料,金属W多晶材料具有低韧性的特点,表现出室温脆性行为和高的韧脆转变温度,极大地限制了其在工程上的应用。针对当前常用的改善W韧性的方法:细化晶粒,添加合金化元素、第二相颗粒和W纤维以及加工变形技术,本文从内韧化和外韧化2种韧化机制来阐述各种韧化方法,以加深对改善W韧性的理解。结合目前国内外研究现状,对改善钨基材料的方法进行讨论并对改善钨基材料发展方向进行简单展望。

Development of tungsten as plasma-facing materials by doping tantalum carbide nanoparticles

[J].

Effects of thickness reduction on recrystallization process of warm-rolled pure tungsten plates at 1350 oC

[J].

Effect of second-phase particles on the properties of W-based materials under high-heat loading

[J].

Determination of the DBTT of nanoscale ZrC doped W alloys through amplitude-dependent internal friction technique

[J].

Strength properties of yttrium-oxide-dispersed tungsten alloy

[J].

Contribution to the production and characterization of W-Y, W-Y2O3 and W-TiC materials for fusion reactors

[D].

Thermodynamics of substances of interest in iron and steel making from 0 oC to 2400 oC

[J].

The thermodynamics of substances of interest in iron and steel making. III. Sulfides

[J].

Limitations of W and W-1%La2O3 for use as structural materials

[J].

Review of high Z materials for PSI applications

[J].

ITER EDA project status

[J].

Erosion of CFCs and W at high temperature under high heat loads

[J].

Influence of specimen dimensions on the tensile behavior of ultrafine-grained Cu

[J].

The size effect in tensile test of steels

[A].

Effect of specimen size on the tensile strength of WC-Co hard metal

[J].

Preparation of ultrafine-grained/nanostructured tungsten materials: An overview

[J].

Limitations of the Hollomon strain-hardening equation

[J].