超薄四面体非晶碳膜的结构和性能

许世鹏 1 , 3 , 王华 1 , 3 , 陈维铅 1 , 3 , 李玉宏 1 , 3 , 李玉军 , 1 , 汪爱英 , 2

1.甘肃省太阳能发电系统工程重点实验室 酒泉职业技术学院 酒泉 735000

2.中国科学院海洋新材料与应用技术重点实验室 浙江省海洋材料与防护技术重点实验室;中国科学院宁波材料技术与工程研究所 宁波 315201

3.酒泉新能源研究院 酒泉 735000

Structure and Properties of Ultrathin Tetrahedral Amorphous Carbon Films

XU Shipeng 1 , 3 , WANG Hua 1 , 3 , CHEN Weiqian 1 , 3 , LI Yuhong 1 , 3 , LI Yujun , 1 , WANG Aiying , 2

1.Jiuquan Vocational and Technical College, Gansu Key Laboratory of Solar Power Generation System Project, Jiuquan 735000, China

2.Key Laboratory of Marine Materials and Related Technologies, Zhejiang Key Laboratory of Marine Materials and Protective Technologies, Ningbo Institute of Materials Technology and Engineering, Chinese Academy of Sciences, Ningbo 315201, China

3.Jiuquan New Energy Research Institute, Jiuquan 735000, China

通讯作者: 汪爱英,研究员,aywang@nimte.ac.cn ,研究方向为碳基功能强化薄膜材料;李玉军,副教授,jgliyujun@163.com ,研究方向为机械设计与材料应用分析

责任编辑: 吴岩

收稿日期: 2019-05-22

修回日期: 2019-07-17

网络出版日期: 2020-05-25

基金资助:

国家自然科学基金 . 51772307 甘肃省科技创新服务平台专项 . 1505JTCF039 甘肃省高等学校科研项目 . 2019A-248 甘肃省高等学校科研项目 . 2020A-267

Corresponding authors: WANG Aiying, Tel: (0937)2852918, E-mail:aywang@nimte.ac.cn ;LI Yujun, Tel: (0937)2828412, E-mail:jgliyujun@163.com

Received: 2019-05-22

Revised: 2019-07-17

Online: 2020-05-25

Fund supported:

National Natural Science Foundation of China . 51772307 Gansu Province Science and Technology Innovation Platform Program . 1505JTCF039 Scientific Research Project of Gansu Institutions of Higher Learning . 2019A-248 Scientific Research Project of Gansu Institutions of Higher Learning . 2020A-267

摘要

使用磁过滤阴极真空电弧(FCVA)技术制备不同厚度的超薄四面体非晶碳膜(ta-C),研究了表征和测量超薄ta-C碳膜微观结构和性能的方法以及膜厚的影响。使用X射线衍射仪验证椭圆偏振光谱仪联用分光光度计表征膜厚度的可靠性并测量了膜密度;用拉曼谱分析薄膜的内在结构,验证用椭偏联用分光光度计表征sp3 C含量的可靠性;用Stoney, s公式计算了薄膜的残余应力。结果表明,薄膜的厚度由7.6 nm增大到33.0 nm其沉积速率变化不大,为1.7±0.1 nm/min;根据椭偏联用分光光度计的表征结果,薄膜中sp3 C的含量逐渐减少,拓扑无序度降低,与拉曼谱的表征结果一致;厚度为7.6 nm的超薄ta-C碳膜中p3 C的含量最高;随着厚度的增大薄膜中的残余压应力从14 GPa降低到5 GPa;厚度为11.0 nm的薄膜主体层密度最大,为3070 kg/m3 ,致密性较好;厚度对薄ta-C碳膜表面粗糙度的影响较小。用椭偏和分光光度计测量超薄ta-C碳膜的厚度和表征显微结构是可行的,X射线反射法可用于测量超薄ta-C碳膜密度和表面粗糙度,但是对薄膜的质量要求较高。

关键词:

无机非金属材料 膜厚 表征 ta-C

Abstract

Ultrathin tetrahedral amorphous carbon (ta-C) films with different film thickness were prepared by filtered cathodic vacuum arc technique. The accurate measurement of the film thickness and sp3 C content of the ultrathin ta-C films was conducted by means of ellipsometry combined with spectrophotometry. The acquired film thickness was further verified by XRD. The film density was acquired from the results of precise determination of lattice parameters. Raman spectroscopy were conducted to characterize the atomic bond structure of as-prepared film. The residual stress was calculated from the curvature of the film/substrate composite using Stoney, s equation. Results show that as the film thickness increased from 7.6 to 33.0 nm there was no obvious change of the ultrathin ta-C film growth rate, which keeps constant as 1.7±0.1 nm/min, while the residual compressive stress and sp3 fraction decreased; for the film of thickness 7.6 nm the maximal sp3 fraction was obtained. The results are consistent with Raman's. For the film of thickness 11.0 nm, the maximal bulk layer density was 3070 kg/m3 . The film thickness had no obvious influence on surface roughness of ultrathin ta-C films. In summary, ellipsometry combined with spectrophotometry is of feasible means for characterizing the structure and thickness of the ultrathin ta-C films. X-ray reflection can be used to measure the density and surface roughness of ultrathin ta-C carbon films of high quality.

Keywords:

inorganic non-metallic materials characterization thickness ta-C

本文引用格式

许世鹏, 王华, 陈维铅, 李玉宏, 李玉军, 汪爱英. 超薄四面体非晶碳膜的结构和性能 . 材料研究学报 [J], 2020, 34(5): 379-384 DOI:10.11901/1005.3093.2019.265

XU Shipeng, WANG Hua, CHEN Weiqian, LI Yuhong, LI Yujun, WANG Aiying. Structure and Properties of Ultrathin Tetrahedral Amorphous Carbon Films . Chinese Journal of Materials Research 10.11901/1005.3093.2019.265

LI Yujun, Tel: (0937)2828412, E-mail: jgliyujun@163.com

在半导体、信息存储等领域,元器件的小型化、功能化和集成化趋势迫切需求超薄碳膜[1 ,2 ,3 ,4 ] 。H. Han等在 Si 基体沉积了厚度达3.3 nm的超薄ta-C碳膜[5 ] 。J. P. Quinn和C.Casiraghi等[6 ,7 ,8 ] 用异面S型弯曲的FCVA方法制备出厚度为10 nm和2 nm的高质量超薄ta-C碳膜。李国卿等[4 ] 也使用90°单弯曲磁过滤技术研究了ta-C碳膜的合成。但是,因为薄膜的厚度越来越小引起的厚度尺寸的强关联效应和碳膜结构的复杂性,传统表征方法存在一定的不足。虽然用电子能量损失谱能准确测量碳膜中的sp2 C、sp3 C的含量,但是测量过程复杂,还须将膜从基板上剥离。这增大了超薄ta-C碳膜的制样难度,还可能损坏样品。核磁共振测量法对样品体积和厚度有特定的要求,难以精确表征超薄ta-C的碳结构。X射线光电子能谱是一种无损测量方法,但是对C1s谱峰的分峰拟合处理复杂,目前尚无统一的拟合标准。因此,对于厚度只有几十到几个纳米的超薄ta-C碳膜,快速、准确测量ta-C碳膜厚度、sp3 C含量以及密度以揭示薄膜内在微观结构和表观物化性能的演变规律,成为超薄ta-C碳膜的制备和研究物性间作用规律的关键[3 ,9 ] 。本文使用45°双弯曲磁过滤阴极真空电弧沉积系统制备不同厚度的超薄ta-C碳膜,用椭偏与分光光度计联用、X射线反射、拉曼等测试手段测试和、表征ta-C碳膜的厚度、密度、sp3 C含量以及残余应力等参数以比较其准确性。

1 实验方法

用45°双弯曲磁过滤阴极真空电弧(FCVA)技术制备超薄四面体非晶碳膜。厚度为525±15 μm的单面抛光的P型(100)单晶硅基体,用于测试薄膜的微观结构和力学性能;1 mm厚的石英玻璃是椭偏测试膜厚与sp3 C含量的样品。为了测试薄膜残余压应力,还加入厚度为290±15 μm的专用P型(100)单晶硅应力片。将样品清洗后装入腔体,通入氩气利用弧源对样品刻蚀10 min,弧流为55 A,弯管正偏压为5 V,偏压反转时间为1.1 μs。然后降低基体负偏压到-80 V,弧流增加到60 A,弯管正偏压为10 V,分别沉积4、6、10、15、20 min制备薄膜样品,靶材为纯度99.999%的石墨靶。

用M-2000DI型可变入射角光谱型椭偏仪联用Lambda 950型分光光度计测量、表征薄膜的厚度和sp3 C含量;用Bruker AXS D8 Advance型X射线衍射仪(XRR)进一步验证椭圆偏振仪测量膜厚的准确性并测量膜密度和粗糙度;用Dimension3100V型扫描探针显微镜验证XRR测量薄膜表面粗糙度的可靠性;使用Renishaw inVia Reflex 型显微激光共焦拉曼光谱仪,用Ar+激光波长分别为532和325 nm的可见、紫外拉曼光谱验证椭偏与分光光度计联用表征sp2 C和sp3 C含量的可靠性,并分析薄膜的内在结构。

2 结果和讨论

2.1 膜厚和沉积速率

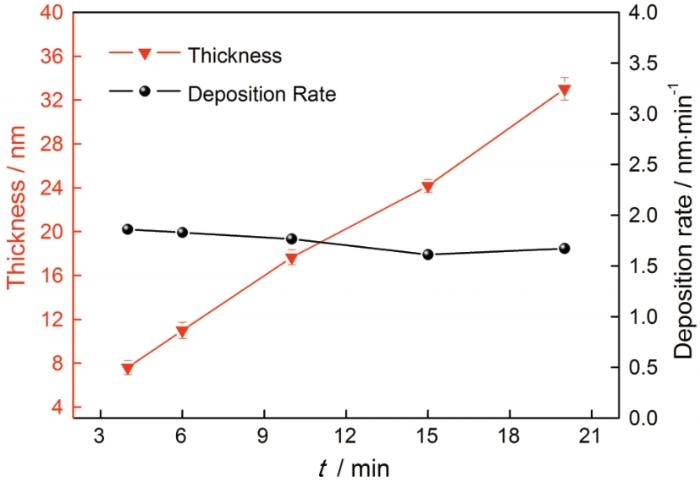

用椭偏仪与分光光度计联用测量超薄ta-C碳膜厚度[3 ] 。由图1 可见,随着沉积时间的变化膜厚由7.6 nm增加到33.0 nm,沉积速率为1.7±0.1 nm/min(没有明显的变化)。用X射线反射方法进一步测量薄膜的反射率曲线(图2 ),可见各样品的反射强度均出现了明显的周期性干涉震荡,说明薄膜均匀性较好,临界角的变化也暗示了薄膜密度的变化。

图1

图1

薄膜厚度和沉积速率与沉积时间的关系

Fig.1

Thickness and growth rate of ultrathin ta-C films as a function of deposition time

图2

图2

不同厚度的超薄ta-C薄膜的反射率曲线

Fig.2

XRR spectra of ultrathin ta-C films with different thickness

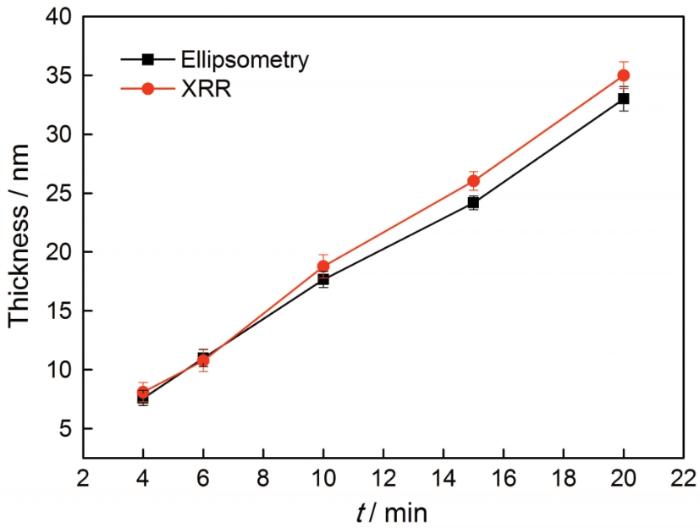

为了进一步验证该方法测量超薄ta-C碳膜膜厚的准确性,将该方法的测量结果与XRR的测得结果对比。使用X'Pert Reflectivity软件处理数据[5 ] 。图3 给出了椭偏与分光光度计联用测量膜厚的结果与XRR测量结果。可以看出,当膜厚为7.6 nm和11.0 nm时两种方法测得的膜厚基本一致;当膜厚增大到24.0 nm和33.0 nm时椭偏与分光光度计联用测得的结果与XRR测得的结果出现一定的差距,但是相差没有超过2.5 nm。以上两种方法对比的结果,说明采用新的椭偏结合分光光度计测量超薄ta-C碳膜膜厚的结果是准确可信的。

图3

图3

椭偏和XRR测得的超薄ta-C碳膜厚度

Fig.3

Thickness of ultrathin ta-C films by XRR and spectroscopic ellipsometry

2.2 薄膜密度的变化

用XRR测量薄膜的厚度和密度。图2 表明,薄膜的反射率曲线表现出不同的震荡周期。例如,当膜厚为24.0 nm时入射光角度在0.7°~1.5°,表现出一个相同的震荡周期,而在2.2°~3.5°又表现出另一个震荡周期,说明薄膜出现了分层。高质量ta-C膜是一种典型“三明治”型结构,表层富sp2 C,中间富sp3 C,薄膜和基体界面层是类石墨结构。而李晓伟等[11 ] 也将碳原子沉积后整个系统分成基体、基体向薄膜的过渡区、薄膜稳定区和表层区四部分。基体区中的原子分布保持原有的衬底结构,没有受到轰击粒子的影响,性能没有变化;过渡区中的衬底原子因入射原子的影响结构发生变化,从金刚石的晶体结构逐渐转变为无定形结构;随着薄膜沉积的进行形成一个稳定生长阶段,也就是稳定区;在表层区中各物理量的变化逐渐趋于零,少数链状结构的出现使sp的含量波动较大。

本文在拟合计算超薄ta-C碳膜密度时也建立了由表层、主体层与介质层组成的三层层状模型,如图4 所示。表1 列出了经过拟合后的结果,其中A、B、C、D、E分别是膜厚为7.6、11.0、17.5、24.0、33.0 nm(椭偏测量结果)的薄膜。由表1 可以看出,随着超薄ta-C碳膜膜厚的增大薄膜主体层的密度由3042下降到2841 kg/m3 ,膜厚为11.0 nm的薄膜主体层密度最大,具有较好的致密性。

图4

图4

超薄ta-C碳膜的三层层状模型

Fig.4

Schematic of three layers ultrathin ta-C films fitting in XRR

2.3 薄膜的表面粗糙度

用XRR和SPM(扫描探针显微镜)测量不同厚度超薄ta-C膜的表面粗糙度,用SPM(所测样品面积为5 μm×5 μm)验证XRR测量结果的准确性。图5 给出了不同厚度超薄ta-C膜XRR与SPM(表面平均粗糙度R a )测量表面粗糙度的结果。可以看出,薄膜的厚度由7.6 nm增加到33.0 nm其表面粗糙度没有明显的变化,都小于0.6 nm。根据类金刚石薄膜生长成核理论[12 ] ,可将薄膜的生长分为初始阶段、成核阶段和成膜阶段,各阶段薄膜的粗糙度会变化,但是成膜后表面粗糙度的变化不大。本文制备的薄膜厚度最小为7.6 nm。从图5 中插入的SPM图可以看出,薄膜连续光滑,可见表面粗糙度没有发生明显的变化。如图所示,用两种方法测量薄膜表面的粗糙度,测量结果出现了一定的偏差,但是偏差较小(小于0.2 nm)。这表明,XRR能在一定程度上反映超薄ta-C碳膜表面粗糙度的情况。

图5

图5

用XRR和SPM测量不同厚度超薄ta-C膜的表面粗糙度

Fig.5

Surface roughness of ultrathin ta-C films by XRR and SPM with different film thickness

2.4 用椭偏仪和分光光度计表征超薄ta-C 碳膜结构

超薄ta-C碳膜主要由sp2 C和sp3 C构成,用椭圆偏振光谱仪和分光光度计联用的方法可定量分析超薄碳膜中sp2 C键和sp3 C键[3 ] 。根据参考文献[3 ],超薄ta-C碳膜的组成近似为

f s p 3 + f s p 2 + f v o i d = 1 (1)

分别用金刚石代表纯的sp3 C-f s p 3 2 C-f s p 2 f void 。

由表2 可以看出,随着超薄ta-C碳膜沉积时间从4 min逐渐增加到20 min膜厚从7.6 nm增加到33.0 nm,而sp3 C含量降低;当薄膜厚度为7.6 nm时,sp3 C的含量达到最大。椭偏拟合得到的均方误差值(MSE)都小于10,在误差允许范围内。由此可以推断,由于粒子沉积时入射粒子的能量释放给周围的原子,随着膜厚的增加原子能量的积聚使周围原子获得更多的能量,引发的弛豫使原子结构重新排列。这不利于sp3 结构的形成儿使其向sp2 、sp结构转变。因此,随着膜厚的增加超薄ta-C碳膜中sp3 C的含量逐渐降低。

为了进一步验证椭偏测得的结果,用Raman光谱仪进一步表征了薄膜结构的变化。由图6 a可以看出,硅的二阶衬底峰出现在900~1000 cm-1 ,表明薄膜具有较好的透光性。非对称宽峰分布在1100 ~1800 cm-1 ,分解成1560 cm-1 处的G峰和1360 cm-1 处的D峰,表明薄膜为非晶碳膜[13 ] 。G峰和D峰均由sp2 结构产生。图6 b给出了从拉曼光谱拟合得到G峰峰位和色散值。可以看出,随着膜厚的增加G峰的峰值向低位移动,表明膜中sp3 C的含量随膜厚的增加而减小。同时,将可见拉曼(532 nm)与紫外拉曼(325 nm)相结合计算薄膜的色散值(The G peak dispersion,简写为Disp(G)),将其定义为G峰峰位改变值和激发波长改变值之比[14 ] ,如式(2),激发波长分别为532 nm和325 nm:

图6

图6

不同厚度薄膜的可见拉曼图谱、G峰位和色散值

Fig.6

Raman spectra (a), G position and Dis (G) (b) of ultrathin ta-C films with different film thickness

D i s p ( G ) ( c m - 1 n m ) = P o s ( G ) @ 325 - P o s ( G ) @ 532 ( 532 - 325 ) n m (2)

式中Pos(G)@325和Pos(G)@532分别代表波长为325 nm和532 nm时G峰的峰位。由图6 b可以看出,随着膜厚的增加超薄ta-C碳膜的色散值由0.26 逐渐减小到0.16 cm-1 /nm,说明薄膜的拓扑无序度降低。拓扑无序度与和膜层中sp2 团簇的尺寸和形状直接相关[13 ,14 ,15 ] ,sp2 在薄膜中以环状或链状存在。

拉曼光谱测得的结果与椭偏测试结果相同,进一步说明随着膜厚的增加超薄ta-C碳膜中sp3 C的含量降低。

2.5 薄膜的残余压应力

根据Stoney公式[16 ] ,使用专用应力片测量了薄膜残余压应力,图7 给出了薄膜残余压应力变化曲线。由图7 可见,随着膜厚由7.6 nm增加到33.0 nm超薄ta-C碳膜的残余压应力从14 GPa降低到4 GPa。残余压应力的变化与超薄ta-C碳膜无序键长键角的变化有关。较高的残余压应力主要是发生畸变的无序键长和键角(键角和键长分别小于109.471°和0.142 nm)所致[11 ,17 ,18 ] 。沉积薄膜时沉积碳原子将所带的能量释放给周围的原子,从而产生一个热影响区。随着膜厚的增加,热影响区增大。热影响区导致原子弛豫和结构重新排列,发生畸变的键长键角的数目降低而使薄膜压应力随着膜厚的增加逐渐降低。

图7

图7

薄膜的残余压应力与膜厚的关系

Fig.7

Residual compressive stress of ultrathin ta-C films as a function of thickness

3 结论

(1) 椭偏法可用于表征超薄ta-C碳膜的厚度和微观结构(sp2 C和sp3 C含量)。X射线反射法可用于测量超薄ta-C碳膜密度和表面粗糙度,但对薄膜质量(例如均匀性、粗糙度等)要求较高。厚度为11 nm的薄膜密度达到3070 kg/m3 ,致密性较好。

(2) 使用磁过滤阴极真空设备可制备厚度为7.6~33.0 nm的超薄ta-C碳膜,沉积速率调低到1.7 nm/min有利于制备出更薄的超薄ta-C碳膜。

(3) 随着厚度的增大超薄ta-C碳膜中sp3 的含量减少,拓扑无序度降低;厚度为7.6 nm的薄膜中sp3 的含量最大。随着超薄ta-C碳膜的厚度由7.6 nm增大到33.0 nm薄膜中的残余压应力由14 GPa降低到5 GPa。

参考文献

View Option

[1]

Casiraghi C Robertson J Ferrari A C Diamond-like carbon for data and beer storage

[J]. Mater. Today , 2007 , 44 : 10

[本文引用: 1]

[2]

Liu P P Li H C Yang L et al . Influence of annealing temperature on the metal-catalyzed crystallization of tetrahedral amorphous carbon to graphene

[J]. Chin. J. Mater. Res. , 2018 , 32 (5 ): 341

[本文引用: 1]

(刘盼盼 , 李汉超 , 杨林 等 . 退火温度对金属催化四面体非晶碳转变为石墨烯过程的影响

[J]. 材料研究学报 , 2018 , 32 (5 ): 341 )

[本文引用: 1]

[3]

Li X W Zhou Y Sun L L et al . Determination of chemical bond of tetrahedral amorphous carbon films by ellipsometry approach

[J]. Acta Opt. Sin. , 2012 , 32 : 1003

[本文引用: 5]

(李晓伟 , 周毅 , 孙丽丽 等 . 椭偏法表征四面体非晶碳薄膜的化学键结构

[J]. 光学学报 , 2012 , 32 : 1003 )

[本文引用: 5]

[4]

Zhang C W Preparation of tetrahedral amorphous carbon films by filtered cathode vacuum arc plasma deposition system

[D]. Dalian : Dalian University of Technology , 2004

[本文引用: 2]

(张成武 磁过滤真空阴极弧等离子体制备四面体非晶碳膜

[D]. 大连 : 大连理工大学 , 2004 )

[本文引用: 2]

[5]

Han H Ryan F McClure M Ultra-thin tetrahedral amorphous carbon film as slider overcoat for high areal density magnetic recording

[J]. Surf. Coat. Technol. , 1999 , 120-121 : 579

[本文引用: 2]

[6]

Quinn J P Lemoine P Maguire P et al . Ultra-thin tetrahedral amorphous carbon films with strong adhesion, as measured by nanoscratch testing

[J]. Diamond Relat. Mater. , 2004 , 13 : 1385

[本文引用: 1]

[7]

Casiraghi C Ferrari A C Ohr R et al . Surface properties of ultra-thin tetrahedral amorphous carbon films for magnetic storage technology

[J]. Diamond Relat. Mater. , 2004 , 13 : 1416

[本文引用: 1]

[8]

Peiner E TibrewaIa A Bandorf R et al . Diamond like carbon for MEMS

[J]. J. Micromech. Microeng. , 2007 , 17: S83

[本文引用: 1]

[9]

Lin H L Shen Y J Wang Z J et al . Preparation and performance of polypropylene nano-composites toughened-reinforced synergetically with functionalized graphene and elastomer

[J]. Chin. J. Mater. Res. , 2016 , 30 (5 ): 393

[本文引用: 1]

(蔺海兰 , 申亚军 , 王正君 等 . 功能化石墨烯/弹性体协同强韧化聚丙烯纳米复合材料的制备和性能研究

[J]. 材料研究学报 , 2016 , 30 (5 ): 393 )

[本文引用: 1]

[10]

Yu J S Lu Q Xiao P et al . X-ray reflection analysis on the thickness of films

[J]. J. Funct. Mater. , 2008 , 39 : 199

(于吉顺 , 陆琪 , 肖平 等 . X射线反射(XRR)对薄膜样品厚度的研究

[J]. 功能材料 , 2008 , 39 : 199 )

[11]

Li X W Study of molecular simulation and dynamics growth of metal-incorporated diamond-like carbon films

[D]. Ningbo: Ningbo Institute of Materials Technology and Engineering, Chinese Academy of Sciences , 2012

[本文引用: 2]

(李晓伟 金属掺杂类金刚石纳米复合膜的动力学生长及分子模拟研究

[D]. 宁波: 中国科学院宁波材料技术与工程研究所 , 2012 )

[本文引用: 2]

[12]

Zhong M Zhang C H Luo J B Effect of substrate morphology on the roughness evolution of ultra thin DLC films

[J]. Appl. Surf. Sci. , 2008 , 254 : 6742

[本文引用: 1]

[13]

Ferrari A C Robertson J Raman spectroscopy of amorphous, nanostructured, diamond-like carbon, and nanodiamond

[J]. Philos. Trans. Roy. Soc. Ser. , 2004 , 362A : 2477

[本文引用: 2]

[14]

Ferrari A C Robertson J Resonant Raman spectroscopy of disordered, amorphous, and diamond like carbon

[J]. Phys. Bev. , 2001 , 64B : 075414

[本文引用: 2]

[15]

Ager III J W Anders S Anders A et al . Effect of intrinsic growth stress on the Raman spectra of vacuum-arc-deposited amorphous carbon films

[J]. Appl. Phys. Lett. , 1995 , 66 : 3444

[本文引用: 1]

[16]

Stoney G G The tension of metallic films deposited by electrolysis

[J]. Proc. Roy. Soc. London Ser. , 1909 , 82A : 172

[本文引用: 1]

[17]

Guo P Li X W Sun L L et al . Stress reduction mechanism of diamond-like carbon films incorporated with different Cu contents

[J]. Thin Solid Films , 2017 , 640 : 45

[本文引用: 1]

[18]

Xu S P Li X W Huang M D et al . Stress Reduction dependent on incident angles of carbon ions in ultrathin tetrahedral amorphous carbon films

[J]. Appl. Phys. Lett. , 2014 , 104 : 141908

[本文引用: 1]

Diamond-like carbon for data and beer storage

1

2007

... 在半导体、信息存储等领域,元器件的小型化、功能化和集成化趋势迫切需求超薄碳膜[1 ,2 ,3 ,4 ] .H. Han等在 Si 基体沉积了厚度达3.3 nm的超薄ta-C碳膜[5 ] .J. P. Quinn和C.Casiraghi等[6 ,7 ,8 ] 用异面S型弯曲的FCVA方法制备出厚度为10 nm和2 nm的高质量超薄ta-C碳膜.李国卿等[4 ] 也使用90°单弯曲磁过滤技术研究了ta-C碳膜的合成.但是,因为薄膜的厚度越来越小引起的厚度尺寸的强关联效应和碳膜结构的复杂性,传统表征方法存在一定的不足.虽然用电子能量损失谱能准确测量碳膜中的sp2 C、sp3 C的含量,但是测量过程复杂,还须将膜从基板上剥离.这增大了超薄ta-C碳膜的制样难度,还可能损坏样品.核磁共振测量法对样品体积和厚度有特定的要求,难以精确表征超薄ta-C的碳结构.X射线光电子能谱是一种无损测量方法,但是对C1s谱峰的分峰拟合处理复杂,目前尚无统一的拟合标准.因此,对于厚度只有几十到几个纳米的超薄ta-C碳膜,快速、准确测量ta-C碳膜厚度、sp3 C含量以及密度以揭示薄膜内在微观结构和表观物化性能的演变规律,成为超薄ta-C碳膜的制备和研究物性间作用规律的关键[3 ,9 ] .本文使用45°双弯曲磁过滤阴极真空电弧沉积系统制备不同厚度的超薄ta-C碳膜,用椭偏与分光光度计联用、X射线反射、拉曼等测试手段测试和、表征ta-C碳膜的厚度、密度、sp3 C含量以及残余应力等参数以比较其准确性. ...

退火温度对金属催化四面体非晶碳转变为石墨烯过程的影响

1

2018

... 在半导体、信息存储等领域,元器件的小型化、功能化和集成化趋势迫切需求超薄碳膜[1 ,2 ,3 ,4 ] .H. Han等在 Si 基体沉积了厚度达3.3 nm的超薄ta-C碳膜[5 ] .J. P. Quinn和C.Casiraghi等[6 ,7 ,8 ] 用异面S型弯曲的FCVA方法制备出厚度为10 nm和2 nm的高质量超薄ta-C碳膜.李国卿等[4 ] 也使用90°单弯曲磁过滤技术研究了ta-C碳膜的合成.但是,因为薄膜的厚度越来越小引起的厚度尺寸的强关联效应和碳膜结构的复杂性,传统表征方法存在一定的不足.虽然用电子能量损失谱能准确测量碳膜中的sp2 C、sp3 C的含量,但是测量过程复杂,还须将膜从基板上剥离.这增大了超薄ta-C碳膜的制样难度,还可能损坏样品.核磁共振测量法对样品体积和厚度有特定的要求,难以精确表征超薄ta-C的碳结构.X射线光电子能谱是一种无损测量方法,但是对C1s谱峰的分峰拟合处理复杂,目前尚无统一的拟合标准.因此,对于厚度只有几十到几个纳米的超薄ta-C碳膜,快速、准确测量ta-C碳膜厚度、sp3 C含量以及密度以揭示薄膜内在微观结构和表观物化性能的演变规律,成为超薄ta-C碳膜的制备和研究物性间作用规律的关键[3 ,9 ] .本文使用45°双弯曲磁过滤阴极真空电弧沉积系统制备不同厚度的超薄ta-C碳膜,用椭偏与分光光度计联用、X射线反射、拉曼等测试手段测试和、表征ta-C碳膜的厚度、密度、sp3 C含量以及残余应力等参数以比较其准确性. ...

退火温度对金属催化四面体非晶碳转变为石墨烯过程的影响

1

2018

... 在半导体、信息存储等领域,元器件的小型化、功能化和集成化趋势迫切需求超薄碳膜[1 ,2 ,3 ,4 ] .H. Han等在 Si 基体沉积了厚度达3.3 nm的超薄ta-C碳膜[5 ] .J. P. Quinn和C.Casiraghi等[6 ,7 ,8 ] 用异面S型弯曲的FCVA方法制备出厚度为10 nm和2 nm的高质量超薄ta-C碳膜.李国卿等[4 ] 也使用90°单弯曲磁过滤技术研究了ta-C碳膜的合成.但是,因为薄膜的厚度越来越小引起的厚度尺寸的强关联效应和碳膜结构的复杂性,传统表征方法存在一定的不足.虽然用电子能量损失谱能准确测量碳膜中的sp2 C、sp3 C的含量,但是测量过程复杂,还须将膜从基板上剥离.这增大了超薄ta-C碳膜的制样难度,还可能损坏样品.核磁共振测量法对样品体积和厚度有特定的要求,难以精确表征超薄ta-C的碳结构.X射线光电子能谱是一种无损测量方法,但是对C1s谱峰的分峰拟合处理复杂,目前尚无统一的拟合标准.因此,对于厚度只有几十到几个纳米的超薄ta-C碳膜,快速、准确测量ta-C碳膜厚度、sp3 C含量以及密度以揭示薄膜内在微观结构和表观物化性能的演变规律,成为超薄ta-C碳膜的制备和研究物性间作用规律的关键[3 ,9 ] .本文使用45°双弯曲磁过滤阴极真空电弧沉积系统制备不同厚度的超薄ta-C碳膜,用椭偏与分光光度计联用、X射线反射、拉曼等测试手段测试和、表征ta-C碳膜的厚度、密度、sp3 C含量以及残余应力等参数以比较其准确性. ...

椭偏法表征四面体非晶碳薄膜的化学键结构

5

2012

... 在半导体、信息存储等领域,元器件的小型化、功能化和集成化趋势迫切需求超薄碳膜[1 ,2 ,3 ,4 ] .H. Han等在 Si 基体沉积了厚度达3.3 nm的超薄ta-C碳膜[5 ] .J. P. Quinn和C.Casiraghi等[6 ,7 ,8 ] 用异面S型弯曲的FCVA方法制备出厚度为10 nm和2 nm的高质量超薄ta-C碳膜.李国卿等[4 ] 也使用90°单弯曲磁过滤技术研究了ta-C碳膜的合成.但是,因为薄膜的厚度越来越小引起的厚度尺寸的强关联效应和碳膜结构的复杂性,传统表征方法存在一定的不足.虽然用电子能量损失谱能准确测量碳膜中的sp2 C、sp3 C的含量,但是测量过程复杂,还须将膜从基板上剥离.这增大了超薄ta-C碳膜的制样难度,还可能损坏样品.核磁共振测量法对样品体积和厚度有特定的要求,难以精确表征超薄ta-C的碳结构.X射线光电子能谱是一种无损测量方法,但是对C1s谱峰的分峰拟合处理复杂,目前尚无统一的拟合标准.因此,对于厚度只有几十到几个纳米的超薄ta-C碳膜,快速、准确测量ta-C碳膜厚度、sp3 C含量以及密度以揭示薄膜内在微观结构和表观物化性能的演变规律,成为超薄ta-C碳膜的制备和研究物性间作用规律的关键[3 ,9 ] .本文使用45°双弯曲磁过滤阴极真空电弧沉积系统制备不同厚度的超薄ta-C碳膜,用椭偏与分光光度计联用、X射线反射、拉曼等测试手段测试和、表征ta-C碳膜的厚度、密度、sp3 C含量以及残余应力等参数以比较其准确性. ...

... [3 ,9 ].本文使用45°双弯曲磁过滤阴极真空电弧沉积系统制备不同厚度的超薄ta-C碳膜,用椭偏与分光光度计联用、X射线反射、拉曼等测试手段测试和、表征ta-C碳膜的厚度、密度、sp3 C含量以及残余应力等参数以比较其准确性. ...

... 用椭偏仪与分光光度计联用测量超薄ta-C碳膜厚度[3 ] .由图1 可见,随着沉积时间的变化膜厚由7.6 nm增加到33.0 nm,沉积速率为1.7±0.1 nm/min(没有明显的变化).用X射线反射方法进一步测量薄膜的反射率曲线(图2 ),可见各样品的反射强度均出现了明显的周期性干涉震荡,说明薄膜均匀性较好,临界角的变化也暗示了薄膜密度的变化. ...

... 超薄ta-C碳膜主要由sp2 C和sp3 C构成,用椭圆偏振光谱仪和分光光度计联用的方法可定量分析超薄碳膜中sp2 C键和sp3 C键[3 ] .根据参考文献[3 ],超薄ta-C碳膜的组成近似为 ...

... .根据参考文献[3 ],超薄ta-C碳膜的组成近似为 ...

椭偏法表征四面体非晶碳薄膜的化学键结构

5

2012

... 在半导体、信息存储等领域,元器件的小型化、功能化和集成化趋势迫切需求超薄碳膜[1 ,2 ,3 ,4 ] .H. Han等在 Si 基体沉积了厚度达3.3 nm的超薄ta-C碳膜[5 ] .J. P. Quinn和C.Casiraghi等[6 ,7 ,8 ] 用异面S型弯曲的FCVA方法制备出厚度为10 nm和2 nm的高质量超薄ta-C碳膜.李国卿等[4 ] 也使用90°单弯曲磁过滤技术研究了ta-C碳膜的合成.但是,因为薄膜的厚度越来越小引起的厚度尺寸的强关联效应和碳膜结构的复杂性,传统表征方法存在一定的不足.虽然用电子能量损失谱能准确测量碳膜中的sp2 C、sp3 C的含量,但是测量过程复杂,还须将膜从基板上剥离.这增大了超薄ta-C碳膜的制样难度,还可能损坏样品.核磁共振测量法对样品体积和厚度有特定的要求,难以精确表征超薄ta-C的碳结构.X射线光电子能谱是一种无损测量方法,但是对C1s谱峰的分峰拟合处理复杂,目前尚无统一的拟合标准.因此,对于厚度只有几十到几个纳米的超薄ta-C碳膜,快速、准确测量ta-C碳膜厚度、sp3 C含量以及密度以揭示薄膜内在微观结构和表观物化性能的演变规律,成为超薄ta-C碳膜的制备和研究物性间作用规律的关键[3 ,9 ] .本文使用45°双弯曲磁过滤阴极真空电弧沉积系统制备不同厚度的超薄ta-C碳膜,用椭偏与分光光度计联用、X射线反射、拉曼等测试手段测试和、表征ta-C碳膜的厚度、密度、sp3 C含量以及残余应力等参数以比较其准确性. ...

... [3 ,9 ].本文使用45°双弯曲磁过滤阴极真空电弧沉积系统制备不同厚度的超薄ta-C碳膜,用椭偏与分光光度计联用、X射线反射、拉曼等测试手段测试和、表征ta-C碳膜的厚度、密度、sp3 C含量以及残余应力等参数以比较其准确性. ...

... 用椭偏仪与分光光度计联用测量超薄ta-C碳膜厚度[3 ] .由图1 可见,随着沉积时间的变化膜厚由7.6 nm增加到33.0 nm,沉积速率为1.7±0.1 nm/min(没有明显的变化).用X射线反射方法进一步测量薄膜的反射率曲线(图2 ),可见各样品的反射强度均出现了明显的周期性干涉震荡,说明薄膜均匀性较好,临界角的变化也暗示了薄膜密度的变化. ...

... 超薄ta-C碳膜主要由sp2 C和sp3 C构成,用椭圆偏振光谱仪和分光光度计联用的方法可定量分析超薄碳膜中sp2 C键和sp3 C键[3 ] .根据参考文献[3 ],超薄ta-C碳膜的组成近似为 ...

... .根据参考文献[3 ],超薄ta-C碳膜的组成近似为 ...

磁过滤真空阴极弧等离子体制备四面体非晶碳膜

2

2004

... 在半导体、信息存储等领域,元器件的小型化、功能化和集成化趋势迫切需求超薄碳膜[1 ,2 ,3 ,4 ] .H. Han等在 Si 基体沉积了厚度达3.3 nm的超薄ta-C碳膜[5 ] .J. P. Quinn和C.Casiraghi等[6 ,7 ,8 ] 用异面S型弯曲的FCVA方法制备出厚度为10 nm和2 nm的高质量超薄ta-C碳膜.李国卿等[4 ] 也使用90°单弯曲磁过滤技术研究了ta-C碳膜的合成.但是,因为薄膜的厚度越来越小引起的厚度尺寸的强关联效应和碳膜结构的复杂性,传统表征方法存在一定的不足.虽然用电子能量损失谱能准确测量碳膜中的sp2 C、sp3 C的含量,但是测量过程复杂,还须将膜从基板上剥离.这增大了超薄ta-C碳膜的制样难度,还可能损坏样品.核磁共振测量法对样品体积和厚度有特定的要求,难以精确表征超薄ta-C的碳结构.X射线光电子能谱是一种无损测量方法,但是对C1s谱峰的分峰拟合处理复杂,目前尚无统一的拟合标准.因此,对于厚度只有几十到几个纳米的超薄ta-C碳膜,快速、准确测量ta-C碳膜厚度、sp3 C含量以及密度以揭示薄膜内在微观结构和表观物化性能的演变规律,成为超薄ta-C碳膜的制备和研究物性间作用规律的关键[3 ,9 ] .本文使用45°双弯曲磁过滤阴极真空电弧沉积系统制备不同厚度的超薄ta-C碳膜,用椭偏与分光光度计联用、X射线反射、拉曼等测试手段测试和、表征ta-C碳膜的厚度、密度、sp3 C含量以及残余应力等参数以比较其准确性. ...

... [4 ]也使用90°单弯曲磁过滤技术研究了ta-C碳膜的合成.但是,因为薄膜的厚度越来越小引起的厚度尺寸的强关联效应和碳膜结构的复杂性,传统表征方法存在一定的不足.虽然用电子能量损失谱能准确测量碳膜中的sp2 C、sp3 C的含量,但是测量过程复杂,还须将膜从基板上剥离.这增大了超薄ta-C碳膜的制样难度,还可能损坏样品.核磁共振测量法对样品体积和厚度有特定的要求,难以精确表征超薄ta-C的碳结构.X射线光电子能谱是一种无损测量方法,但是对C1s谱峰的分峰拟合处理复杂,目前尚无统一的拟合标准.因此,对于厚度只有几十到几个纳米的超薄ta-C碳膜,快速、准确测量ta-C碳膜厚度、sp3 C含量以及密度以揭示薄膜内在微观结构和表观物化性能的演变规律,成为超薄ta-C碳膜的制备和研究物性间作用规律的关键[3 ,9 ] .本文使用45°双弯曲磁过滤阴极真空电弧沉积系统制备不同厚度的超薄ta-C碳膜,用椭偏与分光光度计联用、X射线反射、拉曼等测试手段测试和、表征ta-C碳膜的厚度、密度、sp3 C含量以及残余应力等参数以比较其准确性. ...

磁过滤真空阴极弧等离子体制备四面体非晶碳膜

2

2004

... 在半导体、信息存储等领域,元器件的小型化、功能化和集成化趋势迫切需求超薄碳膜[1 ,2 ,3 ,4 ] .H. Han等在 Si 基体沉积了厚度达3.3 nm的超薄ta-C碳膜[5 ] .J. P. Quinn和C.Casiraghi等[6 ,7 ,8 ] 用异面S型弯曲的FCVA方法制备出厚度为10 nm和2 nm的高质量超薄ta-C碳膜.李国卿等[4 ] 也使用90°单弯曲磁过滤技术研究了ta-C碳膜的合成.但是,因为薄膜的厚度越来越小引起的厚度尺寸的强关联效应和碳膜结构的复杂性,传统表征方法存在一定的不足.虽然用电子能量损失谱能准确测量碳膜中的sp2 C、sp3 C的含量,但是测量过程复杂,还须将膜从基板上剥离.这增大了超薄ta-C碳膜的制样难度,还可能损坏样品.核磁共振测量法对样品体积和厚度有特定的要求,难以精确表征超薄ta-C的碳结构.X射线光电子能谱是一种无损测量方法,但是对C1s谱峰的分峰拟合处理复杂,目前尚无统一的拟合标准.因此,对于厚度只有几十到几个纳米的超薄ta-C碳膜,快速、准确测量ta-C碳膜厚度、sp3 C含量以及密度以揭示薄膜内在微观结构和表观物化性能的演变规律,成为超薄ta-C碳膜的制备和研究物性间作用规律的关键[3 ,9 ] .本文使用45°双弯曲磁过滤阴极真空电弧沉积系统制备不同厚度的超薄ta-C碳膜,用椭偏与分光光度计联用、X射线反射、拉曼等测试手段测试和、表征ta-C碳膜的厚度、密度、sp3 C含量以及残余应力等参数以比较其准确性. ...

... [4 ]也使用90°单弯曲磁过滤技术研究了ta-C碳膜的合成.但是,因为薄膜的厚度越来越小引起的厚度尺寸的强关联效应和碳膜结构的复杂性,传统表征方法存在一定的不足.虽然用电子能量损失谱能准确测量碳膜中的sp2 C、sp3 C的含量,但是测量过程复杂,还须将膜从基板上剥离.这增大了超薄ta-C碳膜的制样难度,还可能损坏样品.核磁共振测量法对样品体积和厚度有特定的要求,难以精确表征超薄ta-C的碳结构.X射线光电子能谱是一种无损测量方法,但是对C1s谱峰的分峰拟合处理复杂,目前尚无统一的拟合标准.因此,对于厚度只有几十到几个纳米的超薄ta-C碳膜,快速、准确测量ta-C碳膜厚度、sp3 C含量以及密度以揭示薄膜内在微观结构和表观物化性能的演变规律,成为超薄ta-C碳膜的制备和研究物性间作用规律的关键[3 ,9 ] .本文使用45°双弯曲磁过滤阴极真空电弧沉积系统制备不同厚度的超薄ta-C碳膜,用椭偏与分光光度计联用、X射线反射、拉曼等测试手段测试和、表征ta-C碳膜的厚度、密度、sp3 C含量以及残余应力等参数以比较其准确性. ...

Ultra-thin tetrahedral amorphous carbon film as slider overcoat for high areal density magnetic recording

2

1999

... 在半导体、信息存储等领域,元器件的小型化、功能化和集成化趋势迫切需求超薄碳膜[1 ,2 ,3 ,4 ] .H. Han等在 Si 基体沉积了厚度达3.3 nm的超薄ta-C碳膜[5 ] .J. P. Quinn和C.Casiraghi等[6 ,7 ,8 ] 用异面S型弯曲的FCVA方法制备出厚度为10 nm和2 nm的高质量超薄ta-C碳膜.李国卿等[4 ] 也使用90°单弯曲磁过滤技术研究了ta-C碳膜的合成.但是,因为薄膜的厚度越来越小引起的厚度尺寸的强关联效应和碳膜结构的复杂性,传统表征方法存在一定的不足.虽然用电子能量损失谱能准确测量碳膜中的sp2 C、sp3 C的含量,但是测量过程复杂,还须将膜从基板上剥离.这增大了超薄ta-C碳膜的制样难度,还可能损坏样品.核磁共振测量法对样品体积和厚度有特定的要求,难以精确表征超薄ta-C的碳结构.X射线光电子能谱是一种无损测量方法,但是对C1s谱峰的分峰拟合处理复杂,目前尚无统一的拟合标准.因此,对于厚度只有几十到几个纳米的超薄ta-C碳膜,快速、准确测量ta-C碳膜厚度、sp3 C含量以及密度以揭示薄膜内在微观结构和表观物化性能的演变规律,成为超薄ta-C碳膜的制备和研究物性间作用规律的关键[3 ,9 ] .本文使用45°双弯曲磁过滤阴极真空电弧沉积系统制备不同厚度的超薄ta-C碳膜,用椭偏与分光光度计联用、X射线反射、拉曼等测试手段测试和、表征ta-C碳膜的厚度、密度、sp3 C含量以及残余应力等参数以比较其准确性. ...

... 为了进一步验证该方法测量超薄ta-C碳膜膜厚的准确性,将该方法的测量结果与XRR的测得结果对比.使用X'Pert Reflectivity软件处理数据[5 ] .图3 给出了椭偏与分光光度计联用测量膜厚的结果与XRR测量结果.可以看出,当膜厚为7.6 nm和11.0 nm时两种方法测得的膜厚基本一致;当膜厚增大到24.0 nm和33.0 nm时椭偏与分光光度计联用测得的结果与XRR测得的结果出现一定的差距,但是相差没有超过2.5 nm.以上两种方法对比的结果,说明采用新的椭偏结合分光光度计测量超薄ta-C碳膜膜厚的结果是准确可信的. ...

Ultra-thin tetrahedral amorphous carbon films with strong adhesion, as measured by nanoscratch testing

1

2004

... 在半导体、信息存储等领域,元器件的小型化、功能化和集成化趋势迫切需求超薄碳膜[1 ,2 ,3 ,4 ] .H. Han等在 Si 基体沉积了厚度达3.3 nm的超薄ta-C碳膜[5 ] .J. P. Quinn和C.Casiraghi等[6 ,7 ,8 ] 用异面S型弯曲的FCVA方法制备出厚度为10 nm和2 nm的高质量超薄ta-C碳膜.李国卿等[4 ] 也使用90°单弯曲磁过滤技术研究了ta-C碳膜的合成.但是,因为薄膜的厚度越来越小引起的厚度尺寸的强关联效应和碳膜结构的复杂性,传统表征方法存在一定的不足.虽然用电子能量损失谱能准确测量碳膜中的sp2 C、sp3 C的含量,但是测量过程复杂,还须将膜从基板上剥离.这增大了超薄ta-C碳膜的制样难度,还可能损坏样品.核磁共振测量法对样品体积和厚度有特定的要求,难以精确表征超薄ta-C的碳结构.X射线光电子能谱是一种无损测量方法,但是对C1s谱峰的分峰拟合处理复杂,目前尚无统一的拟合标准.因此,对于厚度只有几十到几个纳米的超薄ta-C碳膜,快速、准确测量ta-C碳膜厚度、sp3 C含量以及密度以揭示薄膜内在微观结构和表观物化性能的演变规律,成为超薄ta-C碳膜的制备和研究物性间作用规律的关键[3 ,9 ] .本文使用45°双弯曲磁过滤阴极真空电弧沉积系统制备不同厚度的超薄ta-C碳膜,用椭偏与分光光度计联用、X射线反射、拉曼等测试手段测试和、表征ta-C碳膜的厚度、密度、sp3 C含量以及残余应力等参数以比较其准确性. ...

Surface properties of ultra-thin tetrahedral amorphous carbon films for magnetic storage technology

1

2004

... 在半导体、信息存储等领域,元器件的小型化、功能化和集成化趋势迫切需求超薄碳膜[1 ,2 ,3 ,4 ] .H. Han等在 Si 基体沉积了厚度达3.3 nm的超薄ta-C碳膜[5 ] .J. P. Quinn和C.Casiraghi等[6 ,7 ,8 ] 用异面S型弯曲的FCVA方法制备出厚度为10 nm和2 nm的高质量超薄ta-C碳膜.李国卿等[4 ] 也使用90°单弯曲磁过滤技术研究了ta-C碳膜的合成.但是,因为薄膜的厚度越来越小引起的厚度尺寸的强关联效应和碳膜结构的复杂性,传统表征方法存在一定的不足.虽然用电子能量损失谱能准确测量碳膜中的sp2 C、sp3 C的含量,但是测量过程复杂,还须将膜从基板上剥离.这增大了超薄ta-C碳膜的制样难度,还可能损坏样品.核磁共振测量法对样品体积和厚度有特定的要求,难以精确表征超薄ta-C的碳结构.X射线光电子能谱是一种无损测量方法,但是对C1s谱峰的分峰拟合处理复杂,目前尚无统一的拟合标准.因此,对于厚度只有几十到几个纳米的超薄ta-C碳膜,快速、准确测量ta-C碳膜厚度、sp3 C含量以及密度以揭示薄膜内在微观结构和表观物化性能的演变规律,成为超薄ta-C碳膜的制备和研究物性间作用规律的关键[3 ,9 ] .本文使用45°双弯曲磁过滤阴极真空电弧沉积系统制备不同厚度的超薄ta-C碳膜,用椭偏与分光光度计联用、X射线反射、拉曼等测试手段测试和、表征ta-C碳膜的厚度、密度、sp3 C含量以及残余应力等参数以比较其准确性. ...

Diamond like carbon for MEMS

1

2007

... 在半导体、信息存储等领域,元器件的小型化、功能化和集成化趋势迫切需求超薄碳膜[1 ,2 ,3 ,4 ] .H. Han等在 Si 基体沉积了厚度达3.3 nm的超薄ta-C碳膜[5 ] .J. P. Quinn和C.Casiraghi等[6 ,7 ,8 ] 用异面S型弯曲的FCVA方法制备出厚度为10 nm和2 nm的高质量超薄ta-C碳膜.李国卿等[4 ] 也使用90°单弯曲磁过滤技术研究了ta-C碳膜的合成.但是,因为薄膜的厚度越来越小引起的厚度尺寸的强关联效应和碳膜结构的复杂性,传统表征方法存在一定的不足.虽然用电子能量损失谱能准确测量碳膜中的sp2 C、sp3 C的含量,但是测量过程复杂,还须将膜从基板上剥离.这增大了超薄ta-C碳膜的制样难度,还可能损坏样品.核磁共振测量法对样品体积和厚度有特定的要求,难以精确表征超薄ta-C的碳结构.X射线光电子能谱是一种无损测量方法,但是对C1s谱峰的分峰拟合处理复杂,目前尚无统一的拟合标准.因此,对于厚度只有几十到几个纳米的超薄ta-C碳膜,快速、准确测量ta-C碳膜厚度、sp3 C含量以及密度以揭示薄膜内在微观结构和表观物化性能的演变规律,成为超薄ta-C碳膜的制备和研究物性间作用规律的关键[3 ,9 ] .本文使用45°双弯曲磁过滤阴极真空电弧沉积系统制备不同厚度的超薄ta-C碳膜,用椭偏与分光光度计联用、X射线反射、拉曼等测试手段测试和、表征ta-C碳膜的厚度、密度、sp3 C含量以及残余应力等参数以比较其准确性. ...

功能化石墨烯/弹性体协同强韧化聚丙烯纳米复合材料的制备和性能研究

1

2016

... 在半导体、信息存储等领域,元器件的小型化、功能化和集成化趋势迫切需求超薄碳膜[1 ,2 ,3 ,4 ] .H. Han等在 Si 基体沉积了厚度达3.3 nm的超薄ta-C碳膜[5 ] .J. P. Quinn和C.Casiraghi等[6 ,7 ,8 ] 用异面S型弯曲的FCVA方法制备出厚度为10 nm和2 nm的高质量超薄ta-C碳膜.李国卿等[4 ] 也使用90°单弯曲磁过滤技术研究了ta-C碳膜的合成.但是,因为薄膜的厚度越来越小引起的厚度尺寸的强关联效应和碳膜结构的复杂性,传统表征方法存在一定的不足.虽然用电子能量损失谱能准确测量碳膜中的sp2 C、sp3 C的含量,但是测量过程复杂,还须将膜从基板上剥离.这增大了超薄ta-C碳膜的制样难度,还可能损坏样品.核磁共振测量法对样品体积和厚度有特定的要求,难以精确表征超薄ta-C的碳结构.X射线光电子能谱是一种无损测量方法,但是对C1s谱峰的分峰拟合处理复杂,目前尚无统一的拟合标准.因此,对于厚度只有几十到几个纳米的超薄ta-C碳膜,快速、准确测量ta-C碳膜厚度、sp3 C含量以及密度以揭示薄膜内在微观结构和表观物化性能的演变规律,成为超薄ta-C碳膜的制备和研究物性间作用规律的关键[3 ,9 ] .本文使用45°双弯曲磁过滤阴极真空电弧沉积系统制备不同厚度的超薄ta-C碳膜,用椭偏与分光光度计联用、X射线反射、拉曼等测试手段测试和、表征ta-C碳膜的厚度、密度、sp3 C含量以及残余应力等参数以比较其准确性. ...

功能化石墨烯/弹性体协同强韧化聚丙烯纳米复合材料的制备和性能研究

1

2016

... 在半导体、信息存储等领域,元器件的小型化、功能化和集成化趋势迫切需求超薄碳膜[1 ,2 ,3 ,4 ] .H. Han等在 Si 基体沉积了厚度达3.3 nm的超薄ta-C碳膜[5 ] .J. P. Quinn和C.Casiraghi等[6 ,7 ,8 ] 用异面S型弯曲的FCVA方法制备出厚度为10 nm和2 nm的高质量超薄ta-C碳膜.李国卿等[4 ] 也使用90°单弯曲磁过滤技术研究了ta-C碳膜的合成.但是,因为薄膜的厚度越来越小引起的厚度尺寸的强关联效应和碳膜结构的复杂性,传统表征方法存在一定的不足.虽然用电子能量损失谱能准确测量碳膜中的sp2 C、sp3 C的含量,但是测量过程复杂,还须将膜从基板上剥离.这增大了超薄ta-C碳膜的制样难度,还可能损坏样品.核磁共振测量法对样品体积和厚度有特定的要求,难以精确表征超薄ta-C的碳结构.X射线光电子能谱是一种无损测量方法,但是对C1s谱峰的分峰拟合处理复杂,目前尚无统一的拟合标准.因此,对于厚度只有几十到几个纳米的超薄ta-C碳膜,快速、准确测量ta-C碳膜厚度、sp3 C含量以及密度以揭示薄膜内在微观结构和表观物化性能的演变规律,成为超薄ta-C碳膜的制备和研究物性间作用规律的关键[3 ,9 ] .本文使用45°双弯曲磁过滤阴极真空电弧沉积系统制备不同厚度的超薄ta-C碳膜,用椭偏与分光光度计联用、X射线反射、拉曼等测试手段测试和、表征ta-C碳膜的厚度、密度、sp3 C含量以及残余应力等参数以比较其准确性. ...

X射线反射(XRR)对薄膜样品厚度的研究

2008

X射线反射(XRR)对薄膜样品厚度的研究

2008

金属掺杂类金刚石纳米复合膜的动力学生长及分子模拟研究

2

2012

... 用XRR测量薄膜的厚度和密度.图2 表明,薄膜的反射率曲线表现出不同的震荡周期.例如,当膜厚为24.0 nm时入射光角度在0.7°~1.5°,表现出一个相同的震荡周期,而在2.2°~3.5°又表现出另一个震荡周期,说明薄膜出现了分层.高质量ta-C膜是一种典型“三明治”型结构,表层富sp2 C,中间富sp3 C,薄膜和基体界面层是类石墨结构.而李晓伟等[11 ] 也将碳原子沉积后整个系统分成基体、基体向薄膜的过渡区、薄膜稳定区和表层区四部分.基体区中的原子分布保持原有的衬底结构,没有受到轰击粒子的影响,性能没有变化;过渡区中的衬底原子因入射原子的影响结构发生变化,从金刚石的晶体结构逐渐转变为无定形结构;随着薄膜沉积的进行形成一个稳定生长阶段,也就是稳定区;在表层区中各物理量的变化逐渐趋于零,少数链状结构的出现使sp的含量波动较大. ...

... 根据Stoney公式[16 ] ,使用专用应力片测量了薄膜残余压应力,图7 给出了薄膜残余压应力变化曲线.由图7 可见,随着膜厚由7.6 nm增加到33.0 nm超薄ta-C碳膜的残余压应力从14 GPa降低到4 GPa.残余压应力的变化与超薄ta-C碳膜无序键长键角的变化有关.较高的残余压应力主要是发生畸变的无序键长和键角(键角和键长分别小于109.471°和0.142 nm)所致[11 ,17 ,18 ] .沉积薄膜时沉积碳原子将所带的能量释放给周围的原子,从而产生一个热影响区.随着膜厚的增加,热影响区增大.热影响区导致原子弛豫和结构重新排列,发生畸变的键长键角的数目降低而使薄膜压应力随着膜厚的增加逐渐降低. ...

金属掺杂类金刚石纳米复合膜的动力学生长及分子模拟研究

2

2012

... 用XRR测量薄膜的厚度和密度.图2 表明,薄膜的反射率曲线表现出不同的震荡周期.例如,当膜厚为24.0 nm时入射光角度在0.7°~1.5°,表现出一个相同的震荡周期,而在2.2°~3.5°又表现出另一个震荡周期,说明薄膜出现了分层.高质量ta-C膜是一种典型“三明治”型结构,表层富sp2 C,中间富sp3 C,薄膜和基体界面层是类石墨结构.而李晓伟等[11 ] 也将碳原子沉积后整个系统分成基体、基体向薄膜的过渡区、薄膜稳定区和表层区四部分.基体区中的原子分布保持原有的衬底结构,没有受到轰击粒子的影响,性能没有变化;过渡区中的衬底原子因入射原子的影响结构发生变化,从金刚石的晶体结构逐渐转变为无定形结构;随着薄膜沉积的进行形成一个稳定生长阶段,也就是稳定区;在表层区中各物理量的变化逐渐趋于零,少数链状结构的出现使sp的含量波动较大. ...

... 根据Stoney公式[16 ] ,使用专用应力片测量了薄膜残余压应力,图7 给出了薄膜残余压应力变化曲线.由图7 可见,随着膜厚由7.6 nm增加到33.0 nm超薄ta-C碳膜的残余压应力从14 GPa降低到4 GPa.残余压应力的变化与超薄ta-C碳膜无序键长键角的变化有关.较高的残余压应力主要是发生畸变的无序键长和键角(键角和键长分别小于109.471°和0.142 nm)所致[11 ,17 ,18 ] .沉积薄膜时沉积碳原子将所带的能量释放给周围的原子,从而产生一个热影响区.随着膜厚的增加,热影响区增大.热影响区导致原子弛豫和结构重新排列,发生畸变的键长键角的数目降低而使薄膜压应力随着膜厚的增加逐渐降低. ...

Effect of substrate morphology on the roughness evolution of ultra thin DLC films

1

2008

... 用XRR和SPM(扫描探针显微镜)测量不同厚度超薄ta-C膜的表面粗糙度,用SPM(所测样品面积为5 μm×5 μm)验证XRR测量结果的准确性.图5 给出了不同厚度超薄ta-C膜XRR与SPM(表面平均粗糙度R a )测量表面粗糙度的结果.可以看出,薄膜的厚度由7.6 nm增加到33.0 nm其表面粗糙度没有明显的变化,都小于0.6 nm.根据类金刚石薄膜生长成核理论[12 ] ,可将薄膜的生长分为初始阶段、成核阶段和成膜阶段,各阶段薄膜的粗糙度会变化,但是成膜后表面粗糙度的变化不大.本文制备的薄膜厚度最小为7.6 nm.从图5 中插入的SPM图可以看出,薄膜连续光滑,可见表面粗糙度没有发生明显的变化.如图所示,用两种方法测量薄膜表面的粗糙度,测量结果出现了一定的偏差,但是偏差较小(小于0.2 nm).这表明,XRR能在一定程度上反映超薄ta-C碳膜表面粗糙度的情况. ...

Raman spectroscopy of amorphous, nanostructured, diamond-like carbon, and nanodiamond

2

2004

... 为了进一步验证椭偏测得的结果,用Raman光谱仪进一步表征了薄膜结构的变化.由图6 a可以看出,硅的二阶衬底峰出现在900~1000 cm-1 ,表明薄膜具有较好的透光性.非对称宽峰分布在1100 ~1800 cm-1 ,分解成1560 cm-1 处的G峰和1360 cm-1 处的D峰,表明薄膜为非晶碳膜[13 ] .G峰和D峰均由sp2 结构产生.图6 b给出了从拉曼光谱拟合得到G峰峰位和色散值.可以看出,随着膜厚的增加G峰的峰值向低位移动,表明膜中sp3 C的含量随膜厚的增加而减小.同时,将可见拉曼(532 nm)与紫外拉曼(325 nm)相结合计算薄膜的色散值(The G peak dispersion,简写为Disp(G)),将其定义为G峰峰位改变值和激发波长改变值之比[14 ] ,如式(2) ,激发波长分别为532 nm和325 nm: ...

... 式中Pos(G)@325和Pos(G)@532分别代表波长为325 nm和532 nm时G峰的峰位.由图6 b可以看出,随着膜厚的增加超薄ta-C碳膜的色散值由0.26 逐渐减小到0.16 cm-1 /nm,说明薄膜的拓扑无序度降低.拓扑无序度与和膜层中sp2 团簇的尺寸和形状直接相关[13 ,14 ,15 ] ,sp2 在薄膜中以环状或链状存在. ...

Resonant Raman spectroscopy of disordered, amorphous, and diamond like carbon

2

2001

... 为了进一步验证椭偏测得的结果,用Raman光谱仪进一步表征了薄膜结构的变化.由图6 a可以看出,硅的二阶衬底峰出现在900~1000 cm-1 ,表明薄膜具有较好的透光性.非对称宽峰分布在1100 ~1800 cm-1 ,分解成1560 cm-1 处的G峰和1360 cm-1 处的D峰,表明薄膜为非晶碳膜[13 ] .G峰和D峰均由sp2 结构产生.图6 b给出了从拉曼光谱拟合得到G峰峰位和色散值.可以看出,随着膜厚的增加G峰的峰值向低位移动,表明膜中sp3 C的含量随膜厚的增加而减小.同时,将可见拉曼(532 nm)与紫外拉曼(325 nm)相结合计算薄膜的色散值(The G peak dispersion,简写为Disp(G)),将其定义为G峰峰位改变值和激发波长改变值之比[14 ] ,如式(2) ,激发波长分别为532 nm和325 nm: ...

... 式中Pos(G)@325和Pos(G)@532分别代表波长为325 nm和532 nm时G峰的峰位.由图6 b可以看出,随着膜厚的增加超薄ta-C碳膜的色散值由0.26 逐渐减小到0.16 cm-1 /nm,说明薄膜的拓扑无序度降低.拓扑无序度与和膜层中sp2 团簇的尺寸和形状直接相关[13 ,14 ,15 ] ,sp2 在薄膜中以环状或链状存在. ...

Effect of intrinsic growth stress on the Raman spectra of vacuum-arc-deposited amorphous carbon films

1

1995

... 式中Pos(G)@325和Pos(G)@532分别代表波长为325 nm和532 nm时G峰的峰位.由图6 b可以看出,随着膜厚的增加超薄ta-C碳膜的色散值由0.26 逐渐减小到0.16 cm-1 /nm,说明薄膜的拓扑无序度降低.拓扑无序度与和膜层中sp2 团簇的尺寸和形状直接相关[13 ,14 ,15 ] ,sp2 在薄膜中以环状或链状存在. ...

The tension of metallic films deposited by electrolysis

1

1909

... 根据Stoney公式[16 ] ,使用专用应力片测量了薄膜残余压应力,图7 给出了薄膜残余压应力变化曲线.由图7 可见,随着膜厚由7.6 nm增加到33.0 nm超薄ta-C碳膜的残余压应力从14 GPa降低到4 GPa.残余压应力的变化与超薄ta-C碳膜无序键长键角的变化有关.较高的残余压应力主要是发生畸变的无序键长和键角(键角和键长分别小于109.471°和0.142 nm)所致[11 ,17 ,18 ] .沉积薄膜时沉积碳原子将所带的能量释放给周围的原子,从而产生一个热影响区.随着膜厚的增加,热影响区增大.热影响区导致原子弛豫和结构重新排列,发生畸变的键长键角的数目降低而使薄膜压应力随着膜厚的增加逐渐降低. ...

Stress reduction mechanism of diamond-like carbon films incorporated with different Cu contents

1

2017

... 根据Stoney公式[16 ] ,使用专用应力片测量了薄膜残余压应力,图7 给出了薄膜残余压应力变化曲线.由图7 可见,随着膜厚由7.6 nm增加到33.0 nm超薄ta-C碳膜的残余压应力从14 GPa降低到4 GPa.残余压应力的变化与超薄ta-C碳膜无序键长键角的变化有关.较高的残余压应力主要是发生畸变的无序键长和键角(键角和键长分别小于109.471°和0.142 nm)所致[11 ,17 ,18 ] .沉积薄膜时沉积碳原子将所带的能量释放给周围的原子,从而产生一个热影响区.随着膜厚的增加,热影响区增大.热影响区导致原子弛豫和结构重新排列,发生畸变的键长键角的数目降低而使薄膜压应力随着膜厚的增加逐渐降低. ...

Stress Reduction dependent on incident angles of carbon ions in ultrathin tetrahedral amorphous carbon films

1

2014

... 根据Stoney公式[16 ] ,使用专用应力片测量了薄膜残余压应力,图7 给出了薄膜残余压应力变化曲线.由图7 可见,随着膜厚由7.6 nm增加到33.0 nm超薄ta-C碳膜的残余压应力从14 GPa降低到4 GPa.残余压应力的变化与超薄ta-C碳膜无序键长键角的变化有关.较高的残余压应力主要是发生畸变的无序键长和键角(键角和键长分别小于109.471°和0.142 nm)所致[11 ,17 ,18 ] .沉积薄膜时沉积碳原子将所带的能量释放给周围的原子,从而产生一个热影响区.随着膜厚的增加,热影响区增大.热影响区导致原子弛豫和结构重新排列,发生畸变的键长键角的数目降低而使薄膜压应力随着膜厚的增加逐渐降低. ...