ZrB2、HfB2、ZrC、HfC等超高温陶瓷改性C/SiC复合材料具有良好的抗氧化抗烧蚀以及抗热震等性能,是制备超高音速飞行器的鼻锥、机翼前缘以及发动机结构件的理想材料[3]。其中ZrC超高温陶瓷改性C/SiC复合材料(简称C/ZrC-SiC复合材料)因ZrC的密度(6.6 g/cm3)远远低于TaC(14.5 g/cm3)和HfC(12.7 g/cm3)的价格廉价,引起极大的关注[4~7]。目前C/ZrC-SiC复合材料的制备方法,主要有反应熔体浸渗(RMI)[8, 9]、泥浆法(SI)[10]和先驱体浸渍-裂解(PIP)[11, 12]法。与SI和RMI工艺相比,PIP工艺能保证基体ZrC在复合材料内均匀分布,实现较大且形状复杂零件的近净成型[13],特别是ZrC先驱体的热处理温度较低。这些因素,使PIP工艺成为制备C/ZrC-SiC复合材料的首选工艺。用PIP工艺制备C/ZrC-SiC等复合材料,影响其性能的因素包括预制体结构[14, 15]、界面层[16, 17]以及基体的构成[18, 19]。合理的界面层体系设计能保护纤维和充分发挥纤维的增韧作用(如裂纹偏转、界面脱粘、纤维拔出等[20]),使C/ZrC-SiC等复合材料的强度、耐冲击性能、热物理性能等本征性能提高。值得注意的是,烧蚀性能作为在特定应用环境中多种材料本征性能相互作用的宏观表现,界面层体系势必对其产生一定的影响。同时,为了优化材料的制备工艺,探明界面层体系影响复合材料烧蚀性能的机理也十分重要。鉴于此,本文使用三维针刺预制体,先控制沉积时间制备不同PyC界面层厚度的试样预制体,然后用PIP工艺使基体致密化制备C/ZrC-SiC复合材料,研究不同PyC界面层厚度的C/ZrC-SiC复合材料的密度、微观组织和烧蚀性能,并揭示其烧蚀机理。

1 实验方法

1.1 样品的制备

实验用材料:3D针刺碳纤维预制体,碳布:网胎比为75%:25%,纤维体积分数为45%,密度为0.42~0.45 g/cm3;聚碳硅烷(PCS),分子量为1000~1400 g/mol,软化点为160~260℃,氧含量不高于1.10%,陶瓷产率55%;聚碳锆烷(PZC),陶瓷产率为35%。

以甲烷为先驱体用化学气相沉积工艺在3D针刺预制体碳纤维表面制备四组热解碳(简称PyC)界面层厚度不同的预制体试样,沉积时间分别为5、15、30、50 h,分别标记为S5、S15、S30和S50。

将预制体依次浸渍在PCS和PZC溶液中进行固化裂解,制备出不同PyC界面层厚度的C/ZrC-SiC复合材料。

烧蚀性能试样的直径为30 mm厚度为5 mm,测试导热性能的试样直径为12.7 mm厚度为3 mm,测试热膨胀性能的试样尺寸为20 mm×5 mm×5 mm。所有的试样,其厚度方向均垂直于预制体碳布叠层的方向。

1.2 样品性能表征

参考国家标准GJB 323A-96分别测试S5-C/ZrC-SiC、S15-C/ZrC-SiC、S30-C/ZrC-SiC和S50-C/ZrC-SiC复合材料试样的烧蚀性能。烧蚀时间分为20 s和60 s,使用WGG2-323型红外高温计测量烧蚀过程中试样中心区域温度的变化,根据烧蚀前后试样厚度和质量的变化计算线烧蚀率和质量烧蚀率。

用阿基米德排水法测试C/ZrC-SiC复合材料试样的体积密度和开气孔率;使用热常数测试仪(NETZSCH LFA467 HT)测试C/ZrC-SiC复合材料的导热系数;使用DIL 402E型热膨胀仪测试C/ZrC-SiC复合材料的热膨胀系数。

用扫描电镜(JSM-6400)观察C/ZrC-SiC复合材料试样烧蚀前后的微观组织,并结合能谱进行元素分析;使用X’Pert PRO MPD型X射线衍射仪(XRD)测试材料的物相组成。

2 结果和讨论

2.1 微观组织与结构

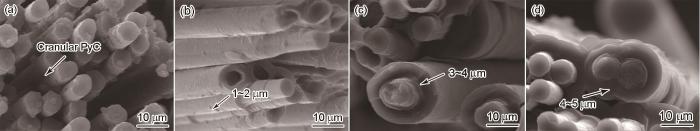

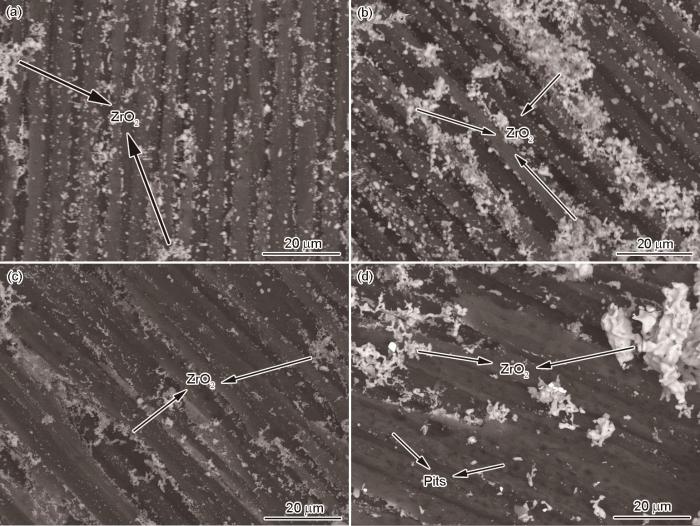

表1列出了PyC界面层沉积前后试样预制体质量的变化和增重率。参照文献[21]估算试样预制体PyC界面层的平均厚度,计算出S5、S15、S30和S50试样预制体的理论PyC界面层厚度分别为0.03、0.21 0.50、0.88 μm。为了对比沉积时间不同的试样预制体纤维表面PyC界面层的形貌与厚度,分别对S5、S15、S30和S50试样预制体PyC界面层进行SEM观察,结果如图1所示。从图1可见,各试样预制体PyC界面层的形貌明显不同:S5试样预制体纤维表面PyC界面层均为颗粒状;S15试样预制体纤维表面PyC界面层的厚度约为1~2 μm;S30试样预制体纤维表面PyC界面层的厚度约为3~4 μm;S50试样预制体纤维表面PyC界面层的厚度约为4~5 μm。SEM观察结果表明,界面层的厚度均大于表1中的估算值。其原因是,PyC界面层的SEM观察均在试样预制体表面取样,而在沉积过程中甲烷优先在试样表面沉积。

表1 PyC界面层沉积前后的增重率

Table 1

| Sample | Weight before deposition/g | Weight after deposition/g | Relative weight gain rate/% | Estimated thickness of interface layer/μm |

|---|---|---|---|---|

| S5 | 112 | 114 | 1.79 | 0.03 |

| S15 | 108 | 121 | 12.04 | 0.21 |

| S30 | 116 | 152 | 31.03 | 0.50 |

| S50 | 118 | 185 | 56.78 | 0.88 |

图1

图1

沉积时间不同的PyC界面层的SEM照片

Fig.1

SEM images of PyC interface layer fabricated by different deposition time (a) S5; (b) S15; (c) S30; (d) S50

表2列出了用PIP制备的S5-C/ZrC-SiC、S15-C/ZrC-SiC、S30-C/ZrC-SiC和S50-C/ZrC-SiC复合材料各组分的含量、密度和开孔孔隙率。从表2可见,随着沉积时间的延长,S5-C/ZrC-SiC,S15-C/ZrC-SiC,S30-C/ZrC-SiC和S50-C/ZrC-SiC复合材料试样的PyC含量不断提高,而PIP-SiC基体的含量、密度及气孔率不断降低,但是PIP-ZrC基体含量先降低而后提高。其中,S5-C/ZrC-SiC复合材料因热解碳含量较低,使基体SiC和ZrC占据了预制体内更多的孔隙,表现出SiC和ZrC基体含量最高而使试样的密度最高(1.99 g/cm3)。但是,ZrC先驱体陶瓷的产率较低使S5-C/ZrC-SiC复合材料的开气孔率较高。

表2 不同C/ZrC-SiC复合材料的PyC、SiC和ZrC含量、密度和气孔率

Table 2

| Sample | PyC/% | PIP-SiC/% | PIP-ZrC/% | Density/g·cm-3 | Open porosity/% |

|---|---|---|---|---|---|

| S5 | 0.44 | 63.02 | 11.77 | 1.99±0.04 | 22.77±1.82 |

| S15 | 3.42 | 62.07 | 9.99 | 1.95±0.02 | 22.42±0.74 |

| S30 | 9.93 | 59.65 | 8.16 | 1.94±0.01 | 20.77±1.87 |

| S50 | 22.44 | 51.88 | 8.39 | 1.88±0.02 | 19.45±1.33 |

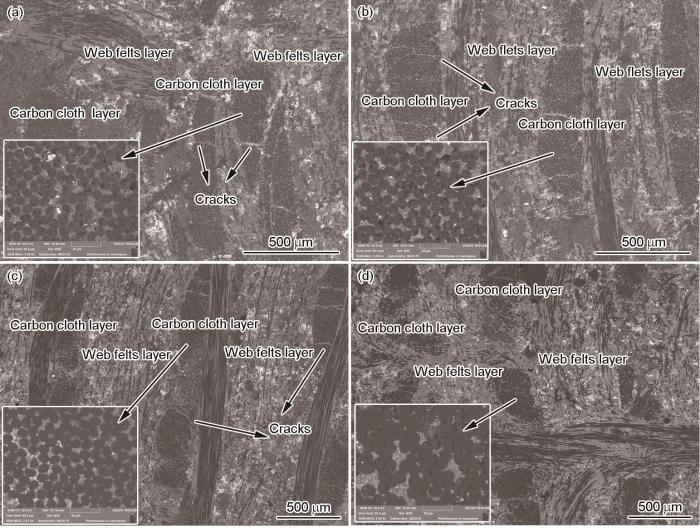

图2给出了不同PyC界面层厚度C/ZrC-SiC复合材料截面的典型SEM照片。可以看出,S5-C/ZrC-SiC,S15-C/ZrC-SiC,S30-C/ZrC-SiC和S50-C/ZrC-SiC复合材料基体均由ZrC(亮白相)和SiC(灰色相)组成,ZrC基体主要集中在针刺预制体中短纤维网胎区域。从碳布区域的放大视图可以看出,不同PyC界面层厚度C/ZrC-SiC复合材料试样碳布之间纤维的状态明显不同:S5-C/ZrC-SiC复合材料(图2a)碳布区域的碳纤维基本上处于分离状态,而S15-C/ZrC-SiC复合材料(图2b)碳布区域处于分离状态的碳纤维数量明显减少,“纤维粘接”加剧;S30-C/ZrC-SiC复合材料(图2c)比S15-C/ZrC-SiC复合材料出现更多的“纤维粘接”;S50-C/ZrC-SiC复合材料(图2d)的“纤维结合”十分明显,PyC热解碳基本完全填充了碳布中纤维之间的间隙。还可以发现,随着PyC界面层厚度的增大,C/ZrC-SiC复合材料基体裂纹的宽度和数量逐渐减小。其原因是,随着PyC界面层厚度的增加,制备复合材料时产生的残余应力不断减小而使基体开裂的应力增大[22]。这使PyC界面层厚度较薄的S5-C/ZrC-SiC复合材料因ZrC-SiC基体热膨胀系数相差较大而产生较大的制备残余应力,使基体产生更多的微裂纹。

图2

图2

PyC界面层厚度不同的C/ZrC-SiC复合材料截面的SEM照片

Fig.2

Cross sectional SEM images of C/ZrC-SiC composites with different PyC interface thickness (a) S5; (b) S15; (c) S30; (d) S50

2.2 烧蚀性能

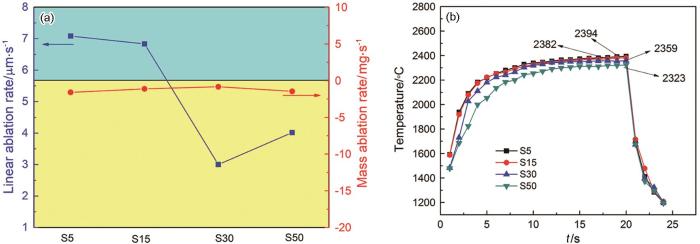

图3给出了不同PyC界面层厚度C/ZrC-SiC复合材料的20 s烧蚀性能。从图3a可见,随着PyC界面层厚度的增大,C/ZrC-SiC复合材料20 s质量烧蚀率先提高而后降低,其数值均为负值。S5-C/ZrC-SiC、S15-C/ZrC-SiC、S30-C/ZrC-SiC和S50-C/ZrC-SiC复合材料的质量烧蚀率分别为-1.59、-1.12、-0.84和-1.46 mg/s。S5-C/ZrC-SiC、S15-C/ZrC-SiC、S30-C/ZrC-SiC和S50-C/ZrC-SiC复合材料的20 s线烧蚀率,分别为7.08、6.83、3.00和4.02 μm/s。综合评估不同C/ZrC-SiC复合材料质量烧蚀率和线烧蚀率,可以判定S30-C/ZrC-SiC烧蚀性能最优。这表明,PyC界面层厚度对C/ZrC-SiC复合材料烧蚀性能有较大的影响。同时,从图3b可见,S5-C/ZrC-SiC、S15-C/ZrC-SiC、S30-C/ZrC-SiC和S50-C/ZrC-SiC复合材料烧蚀试样表面红外实测最高温度依次分别为2394、2382、2359和2323℃。这表明,随着PyC界面层厚度的增大,C/ZrC-SiC复合材料20 s烧蚀温度不断降低。

图3

图3

PyC界面层厚度不同的C/ZrC-SiC复合材料的20 s烧蚀性能

Fig.3

20 s ablation properties of C/ZrC-SiC composites with different PyC interface thickness mass and linear ablation rates; (b) ablation temperature curves

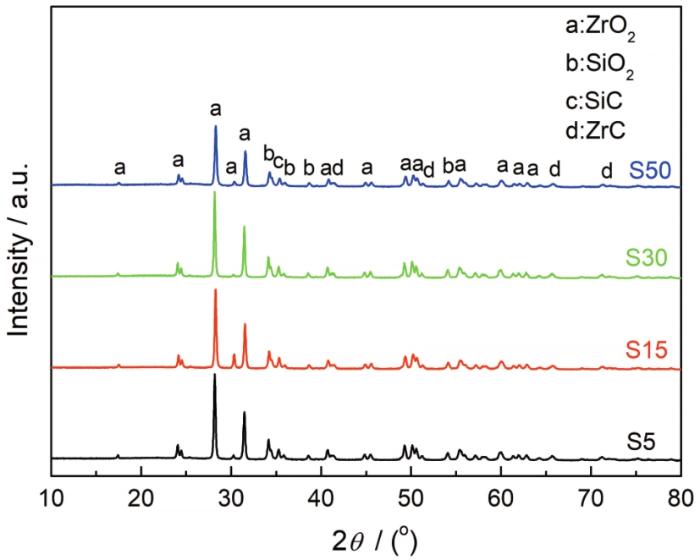

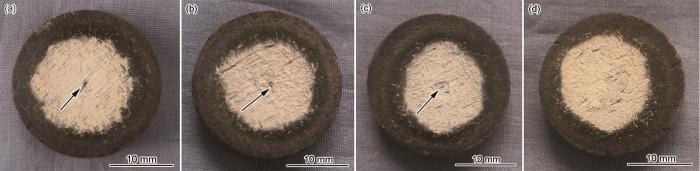

图4给出了不同PyC界面层厚度C/ZrC-SiC复合材料20 s烧蚀试样的宏观照片。可以看出,四组C/ZrC-SiC复合材料烧蚀试样表面均出现白色氧化物,但是没有明显的烧蚀凹坑。这表明,制备的C/ZrC-SiC复合材料在20 s短时间氧-乙炔烧蚀环境过程中具有良好的抗烧蚀性能。而结合XRD谱分析(图5),这种白色氧化物是基体ZrC氧化生成的ZrO2。还可以发现,在远离烧蚀中心的区域,不同PyC界面层厚度C/ZrC-SiC复合材料的烧蚀试样表面显著不同,其颜色依次为白色、黑色和灰色,因此可将不同PyC界面层厚度C/ZrC-SiC复合材料烧蚀试样表面分为中心区(C)、过渡区(T)和边缘区(B)。对比四组不同PyC界面层厚度C/ZrC-SiC复合材料试样可见,随着PyC界面层厚度的增大,C/ZrC-SiC复合材料烧蚀试样中心区域面积先减小而后增大,且只在中心区域与过渡区的交汇处有少量裸露的碳纤维(如图中箭头位置)。结合前期不同PyC界面层厚度C/ZrC-SiC复合材料的基体组分及构成(表2),其原因是,S30-C/ZrC-SiC复合材料基体较低的ZrC含量使其表面氧化烧蚀生成的ZrO2较少。

图4

图4

PyC界面层厚度不同C/ZrC-SiC复合材料的20 s烧蚀试样的宏观照片

Fig.4

Macrographs of C/ZrC-SiC composites with different PyC interface thickness after 20 s ablation (a) S5; (b) S15; (c) S30; (d) S50

图5

图5

PyC界面层厚度不同的C/ZrC-SiC复合材料试样20 s烧蚀后的XRD谱

Fig.5

XRD patterns of C/ZrC-SiC composites with different PyC interface thickness after 20 s ablation

图6给出了不同PyC界面层厚度C/ZrC-SiC复合材料烧蚀试样中心区域裸露纤维SEM照片。可以看出,不同PyC界面层厚度C/ZrC-SiC复合材料烧蚀试样中心区域裸露纤维显著不同:随着PyC界面层厚度的增大,C/ZrC-SiC复合材料裸露纤维附近残余氧化烧蚀产物含量表现先提高而后降低然后再提高的变化规律。其中,S5-C/ZrC-SiC和S30-C/ZrC-SiC复合材料中裸露纤维附近的残余氧化烧蚀产物较少,S15-C/ZrC-SiC和S50-C/ZrC-SiC复合材料裸露纤维附近残余氧化烧蚀产物较多。其原因是,S5-C/ZrC-SiC复合材料的烧蚀温度最高,达到2394℃(图3b)。尽管其ZrC质量分数达到11.77%,但是氧化烧蚀产物ZrO2的粘度随着烧蚀温度的提高而降低,使ZrO2难以残留在碳纤维表面;而S30-C/ZrC-SiC复合材料基体的ZrC含量较低,使其纤维附近残余的ZrO2颗粒较少;S50-C/ZrC-SiC复合材料的烧蚀温度较低,使其氧化烧蚀产物ZrO2的粘度较高,因此可在纤维附近观察到残留的尺寸较大的ZrO2氧化烧蚀产物;而S30-C/ZrC-SiC复合材料基体的ZrC含量较高,使其纤维附近残存一定含量的ZrO2氧化烧蚀产物。同时,还可观察到S50-C/ZrC-SiC复合材料裸露纤维表面明显的烧蚀凹坑(如图中箭头位置)。其原因是,S50-C/ZrC-SiC复合材料的热解碳含量较高,而除基体ZrC外较高的热解碳氧化活性使其容易发生氧化烧蚀。

图6

图6

PyC界面层厚度不同的C/ZrC-SiC复合材料烧蚀中心区裸露纤维的SEM微观形貌

Fig.6

SEM images of naked fibers in the ablation center of C/ZrC-SiC composites with different PyC interface thickness (a) S5; (b) S15; (c) S30; (d) S50

以S50-C/ZrC-SiC复合材料为例,C/ZrC-SiC复合材料烧蚀试样可分为中心区域(C)、过渡区(T)和边缘区(B)(图7a),其微观形貌明显不同。结合EDS分析(图7b),可在C/ZrC-SiC复合材料烧蚀试样边缘区观察到典型的灰色PIP-SiC(图7c)和白色PIP-ZrC(图7d)形貌。其原因是,C/ZrC-SiC复合材料烧蚀试样边缘区域的烧蚀温度较低,且因制备应力PIP-SiC表面出现裂纹;而按照远离烧蚀中心区域程度不同,在C/ZrC-SiC复合材料烧蚀试样过渡区分别观察A、B两个典型区域。其中,A区域的烧蚀温度低、燃气剪切冲刷作用较弱,表面残留了大量连续的SiO2薄膜(图7e和图7f),而B区域的温度较高,燃气冲刷强烈,SiO2粘度下降,易于被燃气冲刷离开试样表面,加之部分SiO2发生主动氧化呈现气泡结构,最终使SiO2底层出现ZrO2(图7g和图7h)。为了研究不同PyC界面层厚度C/ZrC-SiC复合材料的循环烧蚀性能,对上述四组已经完成20 s烧蚀试验的C/ZrC-SiC复合材料试样接着测试60 s氧-乙炔烧蚀性能。图8给出了不同PyC界面层厚度C/ZrC-SiC复合材料第二次60 s烧蚀后试样的宏观照片。可以看出,完成60 s烧蚀试验后C/ZrC-SiC复合材烧蚀试样表面白色氧化物的含量明显提高,还能在S5-C/ZrC-SiC、S15-C/ZrC-SiC、S30-C/ZrC-SiC复合材料烧蚀中心区域观察到烧蚀凹坑和裸露纤维(如图8中箭头位置),而在S50-C/ZrC-SiC复合材料的烧蚀中心区域没有明显的烧蚀凹坑或裸露纤维。

图7

图7

S50-C/ZrC-SiC复合材料20 s烧蚀试样的SEM微观形貌和EDS分析

Fig.7

SEM micrograph and EDS analysis of 20 s ablation samples of S50-C/ZrC-SiC composites (a) lower multiple ablation micrograph; (b) edge region micrograph and EDS analysis results; (c) enlargement view of region 1 in figure (b); (d) enlargement view of region 2 in figure (b); (e) micrograph and EDS analysis results of transition region A; (f) enlargement view of region 3 in figure (e); (g) micrograph and EDS analysis results of transition region B; (h) enlargement view of region 4 in Fig. (g)

图8

图8

界面层厚度不同的C/ZrC-SiC复合材料第二次60 s烧蚀的宏观照片

Fig.8

Macrographs of C/ZrC-SiC composites with different interface thickness after another 60 s ablation (a) S5; (b) S15; (c) S30; (d) S50

表3列出了不同PyC界面层厚度C/ZrC-SiC复合材料60与20 s氧-乙炔烧蚀性能对比。从表3可以看出,随着PyC界面层厚度的增大,60 s氧-乙炔烧蚀后C/ZrC-SiC复合材料的质量烧蚀率逐渐减小,线烧蚀率表现先降低后提高而后再降低的波动变化。相比20 s烧蚀数据,C/ZrC-SiC复合材料质量烧蚀率由负值变为正值,而S30-C/ZrC-SiC和S50-C/ZrC-SiC复合材料的60 s线烧蚀率均低于20 s线烧蚀率,S5-C/ZrC-SiC和S15-C/ZrC-SiC复合材料60 s线烧蚀率均高于20 s线烧蚀率。同时还可发现,不同PyC界面层厚度的C/ZrC-SiC复合材料60 s烧蚀温度与20 s烧蚀温度差距不大,说明延长烧蚀时间对C/ZrC-SiC复合材料烧蚀的热环境影响较小。

表3 PyC界面层厚度不同的C/ZrC-SiC复合材料的60和20 s烧蚀性能

Table 3

| Sample | Mass ablation rates/mg·s-1 | Linear ablation rates/μm·s-1 | Maximum ablation temperature/℃ | |||

|---|---|---|---|---|---|---|

| 20 s | 60 s | 20 s | 60 s | 20 s | 60 s | |

| S5 | -1.59 | 1.62 | 7.08 | 5.38 | 2394 | 2385 |

| S15 | -1.12 | 1.22 | 6.83 | 3.80 | 2382 | 2382 |

| S30 | -0.84 | 1.13 | 3.00 | 7.44 | 2359 | 2356 |

| S50 | -1.46 | 1.08 | 4.02 | 4.66 | 2323 | 2325 |

2.3 烧蚀机理

其中,基体SiC和ZrC因氧化反应(1)和(5)生成熔融态SiO2(图7f)和骨架ZrO2(图6b),而根据表2中所有C/ZrC-SiC复合材料试样表面烧蚀温度(≥2323℃),烧蚀温度已超过SiC主动氧化温度(1650℃),使基体SiC氧化生成SiO(g)(

根据上述分析,C/ZrC-SiC复合材料的烧蚀机理,包括机械剥蚀、热物理烧蚀和热化学烧蚀几种机理的协同作用。由于热物理烧蚀和热化学烧蚀,随着PyC界面层厚度的增大,C/ZrC-SiC复合材料基体的ZrC含量先降低而后提高(表2)。据此可以推断,S5-C/ZrC-SiC复合材料烧蚀性能最佳,但是与试验结果相悖。这表明,超高温陶瓷的相组成不是影响C/ZrC-SiC复合材料20 s烧蚀性能的主要因素,即热物理、热化学烧蚀机理不是影响C/ZrC-SiC复合材料20 s烧蚀性能的关键因素。

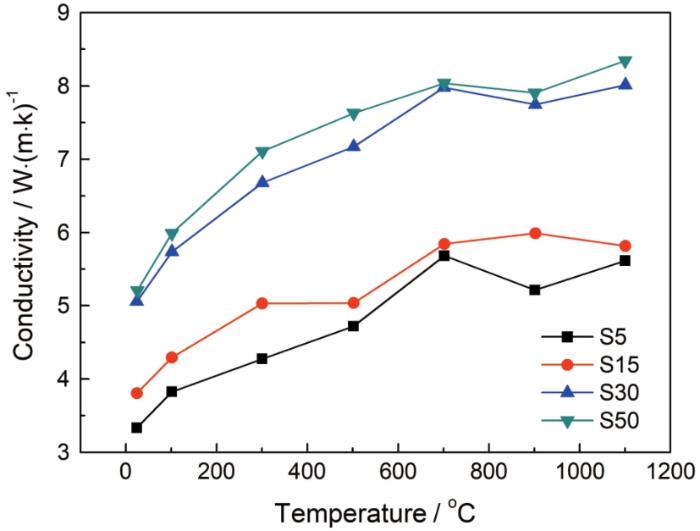

为了揭示不同PyC界面层厚度C/ZrC-SiC复合材料烧蚀温度变化的原因,分别测试了S5-C/ZrC-SiC、S15-C/ZrC-SiC、S30-C/ZrC-SiC和S50-C/ZrC-SiC复合材料的导热系数,结果如图9所示。从图9可以看出,随着PyC界面层厚度的增大,C/ZrC-SiC复合材料的导热系数增大:S5-C/ZrC-SiC、S15-C/ZrC-SiC、S30-C/ZrC-SiC和S50-C/ZrC-SiC复合材料导热系数(1200℃)分别为5.613、5.815、8.014和8.343 W/(m·K)。据此可推断,导热系数最高的S50-C/ZrC-SiC复合材料更有利于烧蚀试样表面热量疏导,使热量难以聚集在试样表面而使其烧蚀温度降低;而从烧蚀温度方面考虑,S50-C/ZrC-SiC复合材料烧蚀性能应该最优,但这也与试验结果相悖。这再次表明,热物理、热化学烧蚀机理不能决定C/ZrC-SiC复合材料20 s烧蚀性能。

图9

图9

PyC界面层厚度不同的C/ZrC-SiC复合材料的导热系数

Fig.9

Conductivity of C/ZrC-SiC composite with different PyC interface thickness

文献[25]的结果表明,S5-C/ZrC-SiC、S15-C/ZrC-SiC、S30-C/ZrC-SiC和S50-C/ZrC-SiC复合材料的弯曲强度分别为78.72、99.81、171.11、144.18 MPa,说明随着PyC界面层厚度的增大C/ZrC-SiC复合材料的耐冲刷能力先增大而后减小:即C/ZrC-SiC复合材料的耐冲刷能力从高至低的排序为S30-C/ZrC-SiC、S50-C/ZrC-SiC、S15-C/ZrC-SiC以及S5-C/ZrC-SiC复合材料。据此可统计出不同PyC界面层厚度C/ZrC-SiC复合材料的耐机械冲刷、耐氧化烧蚀能力(即热物理烧蚀和热化学烧蚀)能力,结果列于表4。将表4中的耐机械冲刷、耐氧化烧蚀性能与不同PyC界面层厚度C/ZrC-SiC复合材料20 s烧蚀的性能数据对比,可以发现材料耐冲刷能力与材料烧蚀性能变化规律一致。由此可以推断,不同PyC界面层厚度C/ZrC-SiC复合材料20 s烧蚀性能的决定性机理,是机械冲刷而不是热物理和热化学烧蚀。

表4 PyC界面层厚度不同的C/ZrC-SiC复合材料的耐机械冲刷和耐氧化烧蚀能力

Table 4

| Sample | Mechanical scouring resistance | Oxidation and ablation resistance | Remarks |

|---|---|---|---|

| S5 | ★ | ★★★★ | ★the more, the stronger their ability |

| S15 | ★★ | ★★★ | |

| S30 | ★★★★ | ★ | |

| S50 | ★★★ | ★★ |

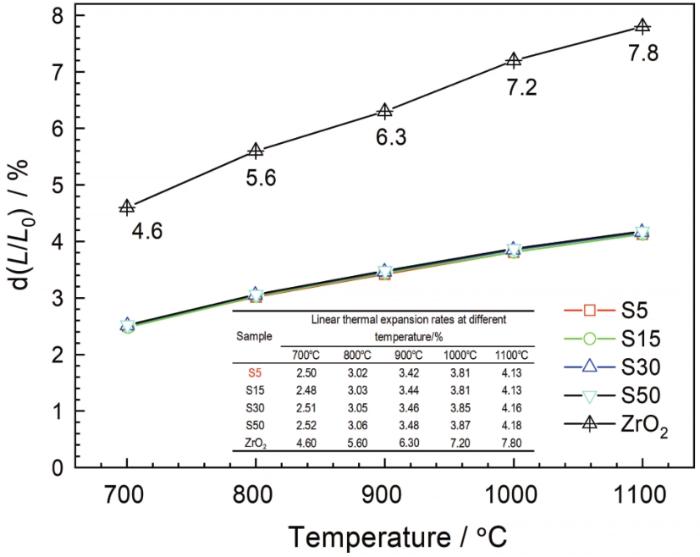

不同PyC界面层厚度C/ZrC-SiC复合材料第二次60 s循环烧蚀性能,与耐机械冲刷能力和耐氧化烧蚀性能力变化规律都有所不同。第一次20 s烧蚀性能表现出最好的S30-C/ZrC-SiC复合材料,第二次60 s烧蚀性能表现最为优异的是S15-C/ZrC-SiC复合材料。尽管其耐冲刷能力更差,但是其ZrC基体的含量较高进而具有较高的耐氧化烧蚀能力。由此可以推断,不同PyC界面层厚度C/ZrC-SiC复合材料第二次60 s氧乙炔烧蚀存在从机械冲刷机理向热物理和热化学烧蚀机理转变的趋势。对比原有C/ZrC-SiC复合材料烧蚀试样和第二次循环烧蚀前试样外观的不同,初步推断可能缘于第一次20 s氧乙炔烧蚀试验后C/ZrC-SiC复合材料试样中心区域表面残留ZrO2保护层。参照文献[26]中的ZrO2线膨胀率,对比不同PyC界面层厚度C/ZrC-SiC复合材料700~1100℃线热膨胀率曲线,结果如图10所示。

图10

图10

PyC界面层厚度不同的C/ZrC-SiC复合材料和ZrO2的线热膨胀率

Fig.10

Linear thermal expansion rates between C/ZrC-SiC composites with different PyC interface thicknesses and ZrO2

从图10可以看出,ZrO2的热膨胀率明显高于C/ZrC-SiC复合材料,随着PyC界面层厚度的增大C/ZrC-SiC复合材料的线热膨胀率先降低而后提高,且S50-C/ZrC-SiC复合材料的线热膨胀率最大。因此,在第二次60 s烧蚀过程中, C/ZrC-SiC复合材料烧蚀试样表面ZrO2保护层与材料本身之间热失配有所不同,使不同PyC界面层厚度C/ZrC-SiC复合材料试样ZrO2保护层剥落程度不同,进而表现出不同的烧蚀性能。其中,S50-C/ZrC-SiC复合材料与表面ZrO2保护层之间的线热膨胀率差值更小,使ZrO2保护层与基底材料之间的热失配应力更小,从而使ZrO2保护层与基底材料之间的结合力增大,缓解了ZrO2保护层因热失配而产生的剥落,有利于S50-C/ZrC-SiC复合材料烧蚀性能的提高。

3 结论

(1) 随着PyC界面层厚度的增大,C/ZrC-SiC复合材料的PIP-SiC基体含量、密度和气孔率降低,但是PIP-ZrC基体的含量先降低后提高,基体的裂纹宽度和数量减小。

(2) 随着PyC界面层厚度的增大,C/ZrC-SiC复合材料与S30-C/ZrC-SiC复合材料的20 s和60 s烧蚀性能不同。烧蚀20 s时,C/ZrC-SiC复合材料的质量烧蚀率先增大而后降低且数值均为负值;S30-C/ZrC-SiC复合材料的烧蚀性能最优,其质量烧蚀率和线烧蚀率分别为-0.84 mg/s和3.00 μm/s;长时间循环烧蚀60 s时,C/ZrC-SiC复合材料质量的烧蚀率由负值变为正值,S15-C/ZrC-SiC复合材料烧蚀性能最优,其质量烧蚀率和线烧蚀率分别为1.22 mg/s和3.80 μm/s。

(3) PyC界面层厚度不同的C/ZrC-SiC复合材料烧蚀20 s质量烧蚀率为负值的原因是,在20 s的烧蚀过程中其氧化增重大于基体或基体氧化物因机械冲刷、化学侵蚀以及蒸发等引发的质量损耗,其主要烧蚀机理为机械冲刷烧蚀;而第二次60 s氧乙炔循环烧蚀,其机理从机械冲刷向热物理和热化学烧蚀转变,且表面ZrO2保护层与C/ZrC-SiC复合材料基底之间的热匹配对烧蚀性能也有一定的影响。

参考文献

Ceramic matrix composite (CMC) thermal protection systems (TPS) and hot structures for hypersonic vehicles

[A].

Passive/active oxidation transition for CMC structural materials designed for the IXV vehicle re-entry phase

[J].

Ceramic-based thermal protection materials for aerospace vehicles

[J].

空天飞行器用热防护陶瓷材料

[J].

Thermal ablation behavior of SiC coating for 3D braided carbon fiber reinforced ZrC-SiC composites in different heat fluxes

[J].

A novel Cr-doped Al2O3-SiC-ZrC composite coating for ablative protection of C/C-ZrC-SiC composites

[J].

Microstructure and ablation mechanism of C/C-ZrC-SiC composites in a plasma flame

[J].

Mechanical properties and ablation behavior of C/C-ZrC and C/C-ZrC-SiC composites prepared by precursor infiltration and pyrolysis combined with chemical vapor infiltration

[J].

Microstructure and properties of ablative C/ZrC–SiC composites prepared by reactive melt infiltration of zirconium and vapour silicon infiltration

[J].

3D Cf/ZrC-SiC composites fabricated with ZrC nanoparticles and ZrSi2 alloy

[J].

Mechanical properties and microstructures of Cf/SiC-ZrC composites using T700SC carbon fibers as reinforcements

[J].

Effects of SiC interphase on the mechanical and ablation properties of C/C-ZrC-ZrB2-SiC composites prepared by precursor infiltration and pyrolysis

[J].

Preparation and properties of 3D needle-punched C/ZrC-SiC composites by polymer infiltration and pyrolysis process

[J].

The properties of Cf/SiC composites prepared from different precursors

[J].

Effects of preform structures on the mechanical and ablation properties of C/ZrC-SiC composites

[J].

Effects of surface structure unit of 2D needled carbon fiber preform on the microstructure and ablation properties of C/C-ZrC-SiC composites

[J].

Effect of PyC interphase thickness on mechanical and ablation properties of 3D Cf/ZrC-SiC composite

[J].

Effect of pyrolytic carbon interface on the properties of 3D C/ZrC–SiC composites fabricated by reactive melt infiltration

[J].

Effect of SiC/ZrC ratio on the mechanical and ablation properties of C/C-SiC-ZrC composites

[J].

Fabrication and comparison of 3D Cf/ZrC-SiC composites using ZrC particles/polycarbosilane and ZrC precursor/polycarbosilane

[J].

Debonding at the fiber/matrix interface in carbon nanotube reinforced composites: modelling investigation

[J].

Effect of deposition condition on deposition mode and morphology of pyrolytic carbon

[J].

热解条件对热解碳沉积模式和形貌的影响

[J].以丙烯为源物质氩气为稀释气体,研究了沉积温度、丙烯流量、系统总压对沉积物形貌的影响.利用晶体成核–生长理论解释了各种形貌的成因.实验证明随着沉积温度的升高、系统总压的增大,热解碳的沉积由表面化学反应成核–生长模式向熔滴模式和气相成核–生长模式过渡.沉积温度不同丙烯流量对沉积模式影响规律不同.沉积模式随沉积条件的改变决定了热解碳沉积物形貌的改变.

Effect of interphases on the properties of 3-D Cf/SiCm composites

[J].

界面相对碳纤维增韧碳化硅复合材料性能的影响

[J].

Ablation behavior and mechanism of C/C-ZrC-SiC composites under an oxyacetylene torch at 3000℃

[J].

Microstructure, thermophysical, and ablative performances of a 3D Needled C/C-SiC composite

[J].

Effects of PyC interface thickness on the mechanical properties of 3D needled C/ZrC-SiC composites

[J].

PyC界面层厚度对三维针刺C/ZrC-SiC复合材料力学性能影响规律

[J].