搪瓷釉的主要成分不可调整,因此只能引入形核剂控制搪瓷的析晶行为,从而得到近似等轴状的析出晶体以消除针状晶体的影响。汪欣等[29]研究了氧化铝(刚玉)颗粒、YSZ颗粒对SiO2-Al2O3-ZnO-CaO的搪瓷系统析晶行为的影响,发现向搪瓷中引入第二相颗粒可改变析晶行为。本文添加10%~20%(质量分数)的纳米级稀土氧化物颗粒CeO2研究高温下搪瓷的析晶行为,以实现高温下搪瓷组织结构的调控,制备出抗热震性能优异的搪瓷涂层。

1 实验方法

1.1 搪瓷釉的制备

搪瓷釉的成分列于表1。制备釉料的矿物质原料,为分析纯试剂。将分析纯SiO2, Al2O3, ZnO, CaCO3, ZrO2, TiO2, Na2B4O7·10H2O及Na2CO3等充分混合,于1450℃熔融10 h后迅速水淬,制成搪瓷渣料,再用行星式球磨机粗磨和细磨制成颗粒直径小于10 μm的搪瓷釉粉末。

表1 搪瓷釉的化学成分

Table 1

| SiO2 | Al2O3 | ZnO | CaO | ZrO2 | TiO2 | B2O3 | Na2O | KNO3 |

|---|---|---|---|---|---|---|---|---|

| 58.26 | 5.98 | 9.00 | 3.66 | 5.29 | 2.75 | 4.66 | 3.40 | 7.00 |

1.2 高温晶化实验

用行星式球磨机将搪瓷釉粉末与一定量的CeO2颗粒混合,然后干磨48 h使其混合均匀。将混合后的粉末用热压炉压制成型,去模后得到直径为10 mm的圆柱体。晶化实验在温度为900℃的马弗炉中进行,将晶化后的搪瓷柱体取出在空气中自然冷却。将添加CeO2质量分数为10%、15%和20%的搪瓷块体分别命名为E10C, E15C和E20C。本文所用的CeO2颗粒其粒径均约为1 μm,由直径为20~50 nm的颗粒团聚而成。因此CeO2在搪瓷块体中以纳米级颗粒分布,也有极少的颗粒以团簇状态分布。

1.3 涂层的制备和热震实验

(1) 试样:实验用K444 高温合金基体,是直径为15 mm、厚度为2.0 mm 的圆片。合金的理论成分(质量分数,%)为:C 0.07,Cr 15.5,Al 3.1,Co 10.8,W 5.2,B 0.07,Ti 4.8,Mo 1.9,Nb 0.2,Hf 0.2,Zr 0.05,Ni余量。将合金圆片用400号SiC砂纸打磨并在0.3 MPa压力下用粒径为180 µm的石英砂粒喷砂,砂粒喷出方向与合金表面保持角度为70°,然后用丙酮和酒精超声清洗。

(2) 涂层的制备:将搪瓷与CeO2复合微粉用酒精分散,用超声(DR-MS07)、磁力搅拌(HJ-1)等方法制备出悬浮液。用手工绘画喷笔将搪瓷悬浮液喷散到准备好的K444合金圆片上,然后在250℃干燥10 min和1050℃搪烧4 min,得到搪瓷基复合涂层,其厚度约为40 mm。

(3) 热震实验:在SX2-5-12型马弗炉中进行热震实验。将试样在900℃马弗炉中保温10 min后取出,3 s后放入20 L室温水中使其冷却到室温(约25℃),放置30 min使其干燥后用天平称重,此为一个热震周期,共做30个周期。样品冷却至室温后用天平称重,每组样品中有4个平行样。

1.4 性能表征

用X射线衍射仪(XRD, X’Pert PRO, Cu Kα radiation at 40 kV, PANalytical, Almelo, Holland。检测时的步长为0.014°,时间为30 min)分析析晶后的相组成。用扫描电子显微镜(SEM, Inspect F50, FEI Co., Hillsboro, OR。检测时的电压为20 kV,电流为20 µA,模式为背散射)、能量色散光谱仪(EDS, X-Max, Oxford Instruments Co., Oxford, U.K.)和带有能谱探头的透射电镜(TEM, JEM 2100F; JEOL,Tokyo, Japan)观察析晶样品的微观组织结构和表面形貌,以及涂层的形貌和成分。用Sartorius BP211D电子天平(0.01 mg Precision)记录样品的重量变化。

2 结果和讨论

2.1 E10C在900℃的析晶行为

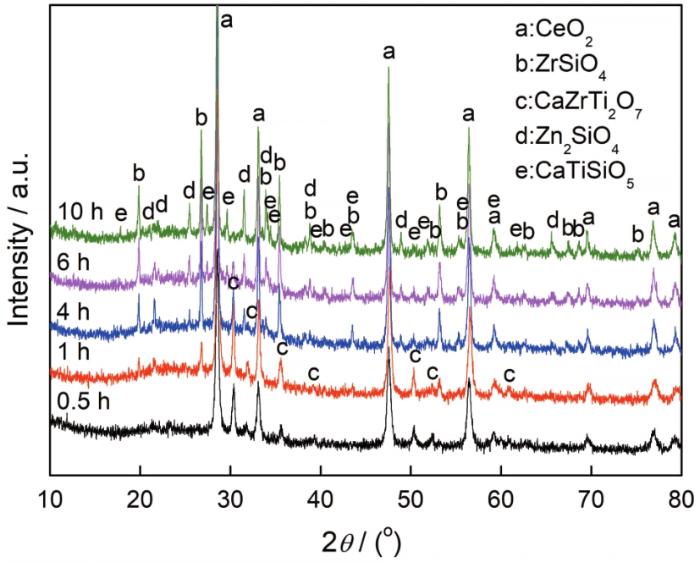

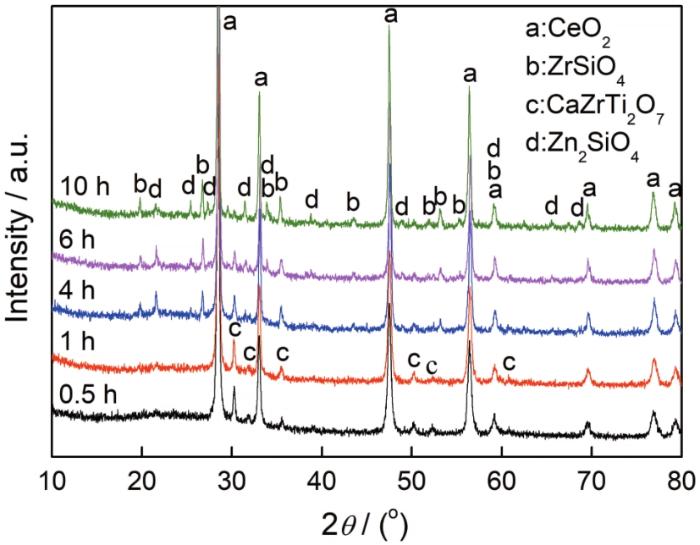

图1给出了E10C在900℃晶化不同时间后的XRD谱。可以看出,添加10% CeO2的样品晶化后,在其XRD谱图中都出现了明显的CeO2衍射峰且没有任何搪瓷和CeO2的反应产物的衍射峰。这表明,CeO2颗粒在晶化过程中未与搪瓷发生反应。在晶化0.5 h样品的谱中,除了CeO2晶体的衍射峰外只有锆钛钍矿(CaZrTi2O7)晶体的衍射峰,且在晶化10 h后CaZrTi2O7的衍射峰消失。晶化1

图1

图1

E10C在900℃晶化不同时间后的XRD谱

Fig.1

XRD patterns of E10C annealed at 900℃ for different time

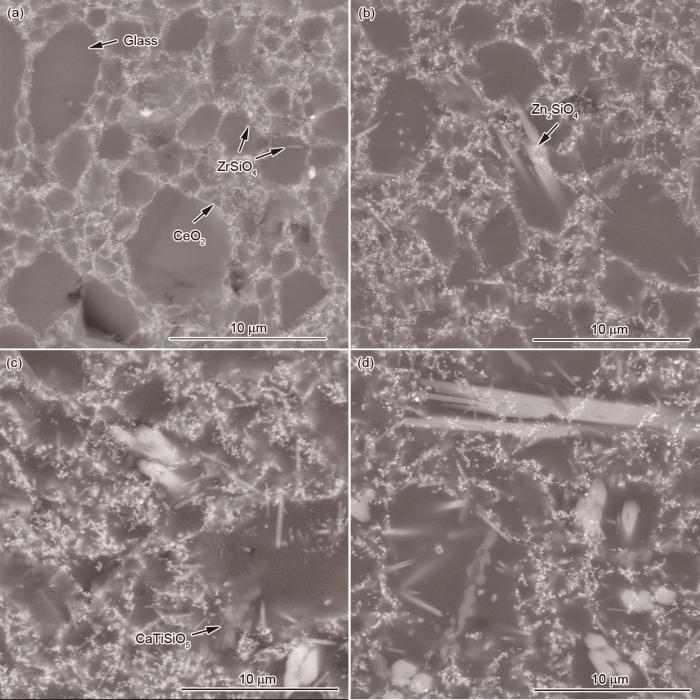

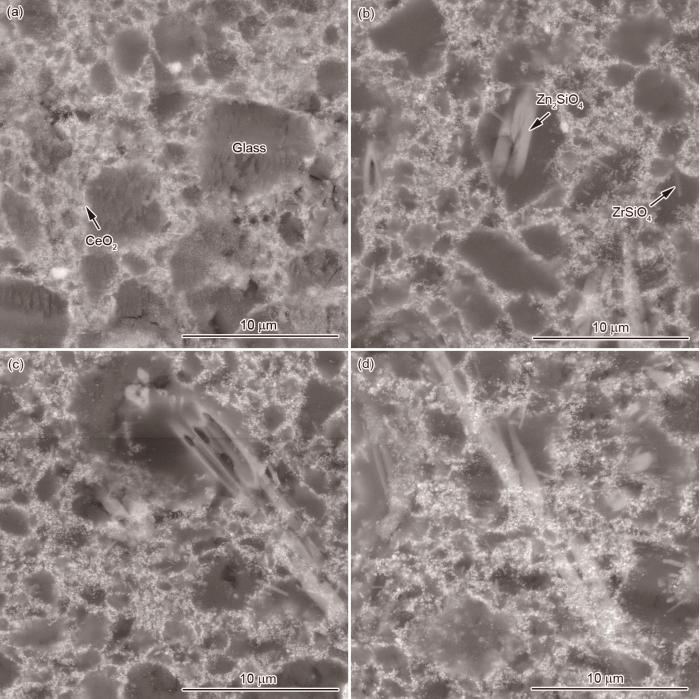

图2给出了E10C样品在900℃晶化不同时间后的背散射扫描电镜照片。在图2a~d中可观察到,大量纳米级的白亮色颗粒在搪瓷釉中弥散分布,也有一些由细小的纳米颗粒团簇形成的较大的结构松散的颗粒。结合EDS结果可判断,白亮色颗粒为CeO2。晶化1 h后,除了观察到CeO2颗粒和搪瓷本身的Si-O网络结构外,还有微量的针尖状ZrSiO4晶体,如图2a所示。晶化至4 h后,除了少量存在的ZrSiO4晶体,还可观察到少量在表面析出的棒状Zn2SiO4(图2b),与XRD结果一致。从图2c可以看到,晶化到6 h后ZrSiO4晶体的数量明显增多且有变长的趋势,Zn2SiO4也变得更多更长,还能看到有羽毛状的CaTiSiO5。晶化10h后ZrSiO4晶体的数量变得更多,同时能观察到大量的Zn2SiO4和CaTiSiO5晶体。需要指出的是,在样品的XRD谱中显示的CaZrTi2O7晶体在背散射扫描电镜照片中无法分辨,因为EDS无法将纳米级CaZrTi2O7晶体和CeO2颗粒区分。

图2

图2

E10C在900℃晶化不同时间后的背散射扫描电镜照片

Fig.2

Back-scattered electron micrographs of E10C annealed at 900℃ for different time (a) 1 h, (b) 4 h, (c) 6 h and (d) 10 h

2.2 E15C在900℃的析晶行为

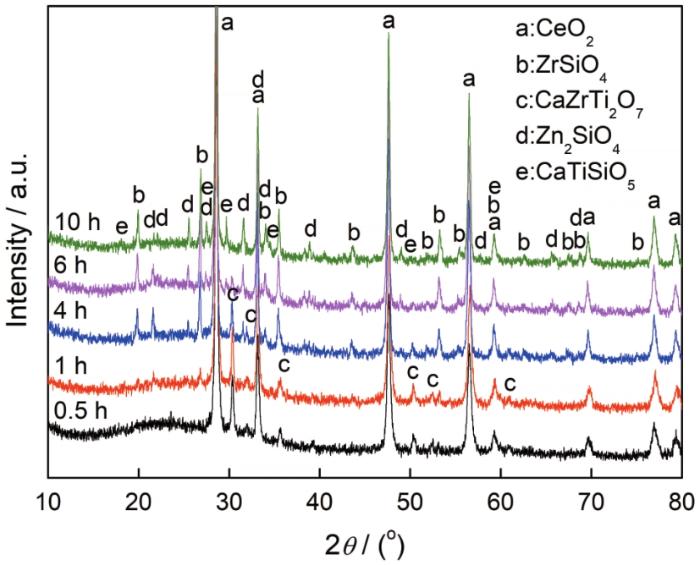

图3给出了E15C在900℃晶化不同时间后的XRD谱。在E15C样品晶化后的XRD谱图中都出现了明显的CeO2衍射峰,没有任何搪瓷和CeO2反应产物的衍射峰。晶化0.5 h和1 h后谱中除了CeO2自身晶体衍射峰外只有CaZrTi2O7的晶体衍射峰,且在晶化10 h后CaZrTi2O7的晶体衍射峰消失。在晶化4 h样品的谱中出现了微弱的ZrSiO4晶体衍射峰。与E10C晶化1 h后出现ZrSiO4晶体衍射峰相比,E15C出现ZrSiO4晶体衍射峰的时间更晚。随着晶化时间的延长,ZrSiO4晶体衍射峰逐渐增强。同时,与E10C相同,Zn2SiO4的晶体衍射峰在晶化4 h后出现且随着晶化时间增加逐渐增强。与E10C在晶化6 h后出现CaTiSiO5的晶体衍射峰不同,E15C晶化10 h后才出现CaTiSiO5的晶体衍射峰。

图3

图3

E15C在900 oC晶化不同时间后的XRD谱

Fig.3

XRD patterns of E15C annealed at 900℃for different time

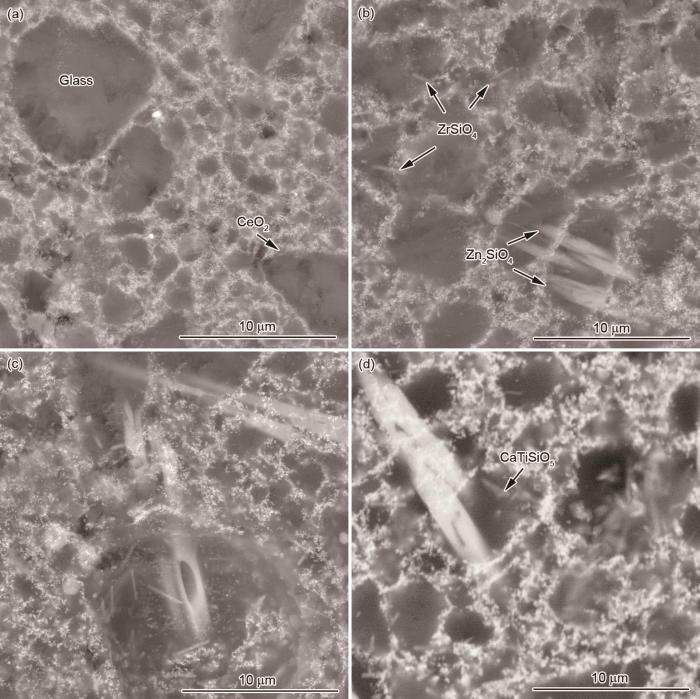

图4给出了E15C在900℃晶化不同时间后的背散射扫描电镜照片。从图4a~d可见,与E10C相同,大量尺寸为纳米级且以团簇状态存在的白亮色CeO2颗粒,均匀分散在搪瓷釉中。从图4a中可以观察到,E15C晶化1 h后只有CeO2颗粒和搪瓷本身的Si-O网络结构。晶化时间延长至4 h后可观察到微量的针尖状ZrSiO4晶体,如图4b所示,其出现时间较E10C更晚,表明提高CeO2的添加量可延缓ZrSiO4晶体的析出。另外,与E10C相同,晶化至4 h后能观察到少量棒状Zn2SiO4晶体。晶化6 h后ZrSiO4晶体数量增多,Zn2SiO4也变得更多更长(图4c)。晶化10 h后出现羽毛状的CaTiSiO5,如图4d所示,与E10C相比出现的较晚。

图4

图4

E15C在900℃晶化不同时间后的背散射扫描电镜照片

Fig.4

Back-scattered electron micrographs of E15C annealed at 900℃ for different time (a) 1 h, (b) 4 h, (c) 6 h and (d) 10 h

2.3 E20C在900 oC的析晶行为

图5给出了E20C在900℃晶化不同时间后的XRD谱。可以看出,与E10和E15C相同,E20C样品晶化后在其XRD谱图中都出现明显的CeO2衍射峰,没有任何搪瓷和CeO2的反应产物衍射峰。同样的,晶化0.5 h和1 h后除了CeO2自身晶体衍射峰外只有CaZrTi2O7的晶体衍射峰。但是与E10C和E15C不同的是,晶化10

图5

图5

E20C在900℃晶化不同时间后的XRD谱

Fig.5

XRD patterns of E20C annealed at 900℃for different time

图6给出了E20C在900℃晶化不同时间后的背散射扫描电镜照片。与E10C和E15C相同,能观察到大量纳米级和团簇而成的白亮色CeO2颗粒在搪瓷釉中弥散分布。晶化1 h后,只能观察到CeO2颗粒和搪瓷本身的玻璃状区域。与E15C相似,晶化时间延长至4 h微量的针尖状ZrSiO4晶体在表面析出,如图6a所示,其出现的时间也比E10C更晚,表明提高CeO2的添加量可延缓ZrSiO4晶体的析出。与E10C和E15C相同,晶化至4 h能观察到少量棒状Zn2SiO4晶体,表明添加CeO2颗粒不能抑制Zn2SiO4晶体的出现。晶化到6 h后ZrSiO4晶体数量依然较少,与晶化同样时间的E10C和E15C相比,ZrSiO4晶体数量明显较少,进一步说明添加CeO2颗粒可抑制ZrSiO4晶体的析出,且添加量越大抑制效果越好。与相同晶化时间的E10C和E15C相比,晶化10 h后ZrSiO4晶体的数量依然极少,说明CeO2颗粒对ZrSiO4晶体的抑制并不随时间的延长而减弱,具有长期稳定搪瓷釉体系、减少针尖状ZrSiO4晶体析出的作用。

图6

图6

E20C在900℃晶化不同时间后的背散射扫描电镜照片

Fig.6

Back-scattered electron micrographs of E20C annealed at 900℃ for different time (a) 1 h, (b) 4 h, (c) 6 h and (d) 10 h

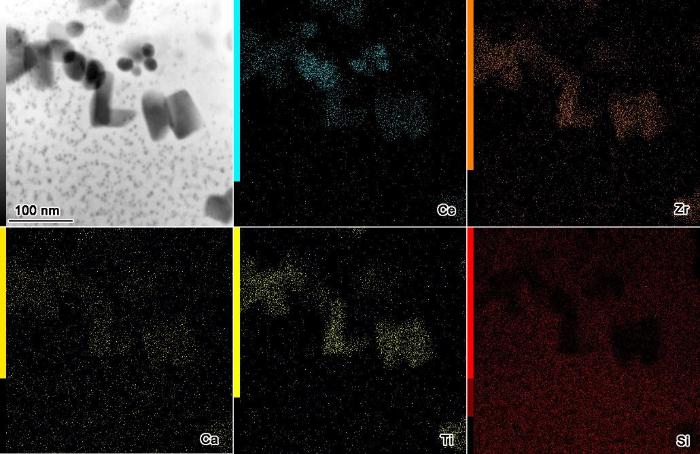

图7

图7

E20C在900℃晶化0.5 h后的TEM微观结构和元素分布

Fig.7

TEM microstructure and elemental mapping of E20C annealed at 900℃ for 0.5 h

显然,外来CeO2颗粒的加入改变了搪瓷的析晶行为,在900℃晶化过程中,随着CeO2的加入Zr、Ti和Ca在CeO2周围最初表现为非均相形核而生成纳米级的CaZrTi2O7晶体,从而延缓了针尖状晶体ZrSiO4的生成。同时,生成的CaZrTi2O7晶体随CeO2含量的提高而变得更稳定。这些结果表明,E20C晶化10 h生成的CaZrTi2O7晶体依然没有消失。正是Ca和Ti的消耗,阻碍了产生热应力的羽毛状晶体CaTiSiO5的出现。ZrSiO4和CaTiSiO5的出现,对搪瓷的断裂强度和抗热震性能极其不利。以上结果表明,添加CeO2颗粒能阻碍带有尖角状晶体的析出,从而提高搪瓷的力学性能。

2.4 添加不同含量CeO2 的搪瓷涂层在900℃的抗热震性能

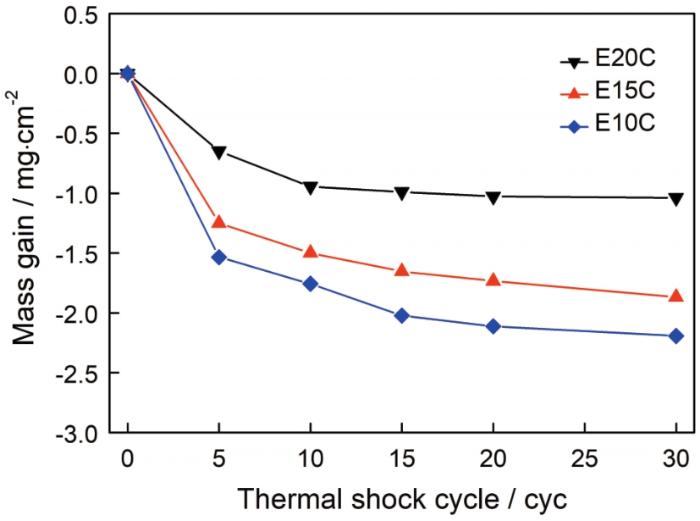

图8分别给出了涂覆有E10C,E15C和E20C搪瓷涂层的K444样品在900℃的热震动力学曲线。可以看出,涂覆有E10C涂层在样品经历5次热震后质量急剧下降,随着热震次数的增加质量继续下降。经历30次热震后质量减少为2.1928 mg·cm-2,表明涂层的剥落严重。涂覆有E15C搪瓷涂层的样品,经历5次热震后质量也急剧下降,且随着热震次数的增加质量继续下降。但是,与E10C涂层相比质量下降的量有所减少。经历30次热震后质量减少1.8678 mg·cm-2,约为E10C涂层的85.2%,表明剥落现象有所缓减。涂覆有E20C涂层的样品经历10次热震后质量减少为0.9437 mg·cm-2,与E10C涂层和E15C涂层相比减重较少。特别是,随着热震次数的增多质量几乎不再变化,经历30次热震后其减重为1.0376 mg·cm-2,只有E10C的47.3%和E15C的55.6%,表明其具有优异的抗热震性能。

图8

图8

涂覆有E10C、E15C和E20C搪瓷涂层的样品在900℃的热震动力学曲线

Fig.8

Mass change of specimens with E10C, E15C, and E20C enamel coatings after thermal shock at 900℃ for different cycles

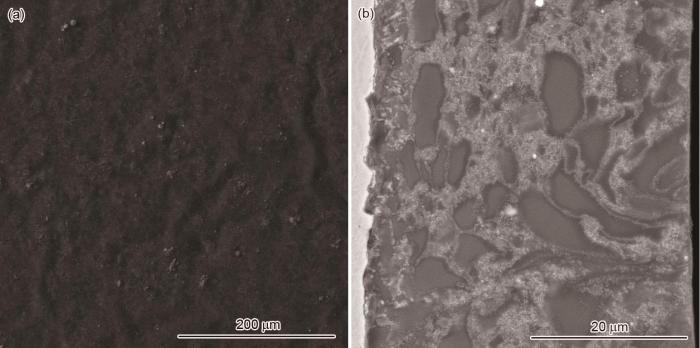

图9

图9

E20C搪瓷涂层制备态的表面和截面微观形貌

Fig.9

Surface (a) and cross-sectional (b) microstructures of as fired E20C enamel coating

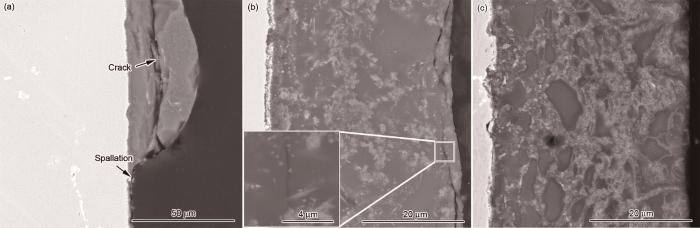

图10给出了E10C,E15C和E20C搪瓷涂层在900℃热震30次后的截面微观形貌。由图10a可见,E10C搪瓷涂层热震30次后出现了大面积的开裂和剥落,表明其抗热震性能较差。E15C搪瓷涂层经历30次热震后没有出现明显的剥落,但是出现了较为明显的裂纹(图10b),并且还有大量白色针状晶体析出,从放大图可见裂纹自针状晶体尖端产生,进而延伸扩张。与前文讨论的析晶结果一致,与E15C搪瓷相比E10C搪瓷产生更多的针状晶体,其原因是在晶体尖端产生更大的热应力,在冷热交替过程中应力不能及时释放,是涂层开裂甚至剥落。E15C涂层只产生裂纹,E10C涂层发生了大面积的剥落,表明其抗热震性能更差。从图10c可见,E20C搪瓷涂层经历30次热震后内部没有产生明显的裂纹,涂层与基体依然结合完好。其原因是,与相同晶化时间的E10C和E15C相比,经过长时间晶化后E20C搪瓷析出ZrSiO4晶体的数量依然极少,因此在热震过程中针状晶体引发的热应力很小,表明E20C搪瓷涂层具有优异的抗热震性能。

图10

图10

E10C、E15C和E20C搪瓷涂层在900℃热震30次后截面微观形貌

Fig.10

Cross-sectional microstructures of E10 C (a), E15C (b) and E20C (c) enamel coatings after thermal shock for 30 cyc at 900℃ (Inset in Fig.10b shows the local enlarged image)

3 结论

(1) 在SiO2-Al2O3-ZnO-CaO-ZrO2-TiO2搪瓷中添加不同含量的CeO2颗粒,可阻碍有害针状晶体ZrSiO4和羽毛状晶体CaTiSiO5的析出,随着CeO2添加量的提高这种阻碍作用增强。

(2) 添加CeO2能抑制ZrSiO4晶体析出和促进CaZrTi2O7晶体的析出。CeO2的添加量为20%时,随着晶化时间的延长CaZrTi2O7晶体不会消失,CaTiSiO5晶体也不会出现。

(3) 添加CeO2颗粒能抑制针状晶体析出,从而提高搪瓷涂层的抗热震性能、延长涂层的使役寿命。

参考文献

Progress in coatings for gas turbine airfoils

[J].

High temperature coatings for gas turbine blades: A review

[J].

Preparation and enhanced hot corrosion resistance of a Zr-doped PtAl2+(Ni, Pt)Al dual-phase coating

[J].

一种Zr改性双相PtAl2+(Ni, Pt)Al涂层的制备及热腐蚀行为研究

[J].

Residual stress and cracking in thin PVD coatings

[J].

Factors affecting thermal stress resistance of ceramic materials

[J].

Improved cyclic oxidation resistance of electron beam physical vapor deposited nano-oxide dispersed β-NiAl coatings for Hf- containing superalloy

[J].

Advanced Al2O3 coatings for high temperature operation of steels in heavy liquid metals: a preliminary study

[J].

Effect of an Al2O3 coating on the oxidation process of a γ-TiAl phase based alloy

[J].

The preparation and properties of some lithium zinc silicate glass-ceramics

[J].

Preparation, properties and chemistry of glass-and glass-ceramic-to-metal seals and coatings

[J].

Interfacial reactions in glass-ceramic-to-metal seals

[J].

Interfacial reactions between lithium silicate glass-ceramics and Ni-based superalloys and the effect of heat treatment at elevated temperatures

[J].

Preparation, structural and thermo-mechanical properties of lithium aluminum silicate glass-ceramics

[J].

A new high temperature resistant glass-ceramic coating for gas turbine engine components

[J]. B.

Glass-ceramics as oxidation resistant bond coat in thermal barrier coating system

[J].

Hard glass-ceramic coating by microwave processing

[J].

Hot corrosion of glass coating on nickel base superalloy

[J].

Oxidation protection of gamma-titanium aluminide using glass-ceramic coatings

[J].

Thermal cyclic behavior of glass-ceramic bonded thermal barrier coating on nimonic alloy substrate

[J].

Glass-ceramic coatings on titanium alloys for high temperature oxidation protection: Oxidation kinetics and microstructure

[J].

SiO2-Al2O3-glass composite coating on Ti-6Al-4V alloy: Oxidation and interfacial reaction behavior

[J].

Effect of Al2O3 and enamel coatings on 900℃ oxidation and hot corrosion behaviors of gamma-TiAl

[J].

The oxidation and oxygen permeation resistance of quartz particle-reinforced aluminosilicate glass coating on titanium alloy

[J].

Preparation and thermal shock behavior at 1000℃ of a glass-alumina-NiCrAlY tri-composite coating on K38G superalloy

[J].

Cyclic oxidation behavior of glass-ceramic composite coatings on superalloy K38G at 1100℃

[J].

Comparative study of thermal shock behavior of the arc ion plating NiCrAlY and the enamel based composite coatings

[J].

多弧离子镀NiCrAlY涂层与搪瓷基复合涂层的抗热震行为对比研究

[J].

Comparative study of hot corrosion behavior of the enamel based composite coatings and the arc ion plating NiCrAlY on TiAl alloy

[J].

TiAl合金表面搪瓷基复合涂层与多弧离子镀NiCrAlY涂层的抗热腐蚀行为对比研究

[J].

Crystallization behavior of SiO2-Al2O3-ZnO-CaO glass system at 1123-1273 K

[J].

Phase evolution of SiO2-Al2O3-ZnO-CaO-ZrO2-TiO2-Based glass with added Y-PSZ particles

[J].