The influence of temperature transients on the lifetime of modern high-chromium rotor steel under service-type loading

3

560

... 在运行工况下火力发电厂汽轮机转子的载荷,有重力、蒸汽压力和离心力等组成的初级载荷和启停过程中温度变化、瞬时负荷波动引起的次级载荷.初级载荷表现为应力控制,在高温下引起材料蠕变形变和蠕变损伤.次级载荷具有周期性,引起材料低周疲劳形变和损伤[1~3].因此,研究汽轮机转子的高温低周疲劳特性对于机组的安全、经济和稳定运行有重要的意义. ...

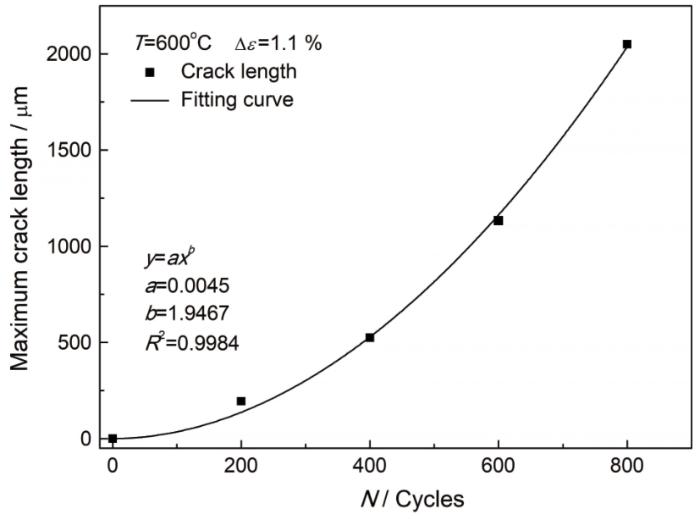

... 汽轮机转子钢10%Cr经长期服役后,马氏体板条结构逐渐粗化,亚晶界明显发生回复,晶界强化作用下降使晶界应力集中而产生裂纹[1,32].用光学显微镜可观察到,疲劳中断实验试样表面有沿其径向向内扩展的裂纹(图8).根据试样的剖面裂纹SEM照片,N=200、400时裂纹开始萌生,其变形能较大,裂纹较短;N=600时裂纹进一步扩展;N=800时形成了宏观裂纹,其裂纹宽度由外向内逐渐变窄,此时变形能较小.N=600和N=800的裂纹深度差值最大,即裂纹在75%~100%寿命阶段扩展最快.根据图9,材料的最大裂纹长度与循环周次近似呈幂函数关系,与文献[32]的结果吻合.在实验末期裂纹扩展较快,因此随着裂纹的萌生塑性应变速率急剧上升.同时,在各个试样的主裂纹周边伴随有细小的裂纹.这些小裂纹的扩展深度也随着循环周次逐渐增大,其扩展方向与主裂纹(最长裂纹)基本相同,都沿着试样径向由外向内扩展.小裂纹和主裂纹的扩展使试样的有效承载面积减小,最终使试样断裂. ...

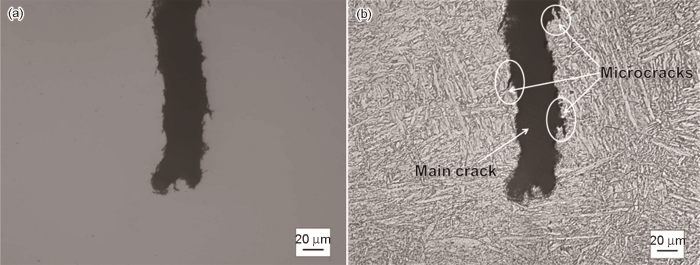

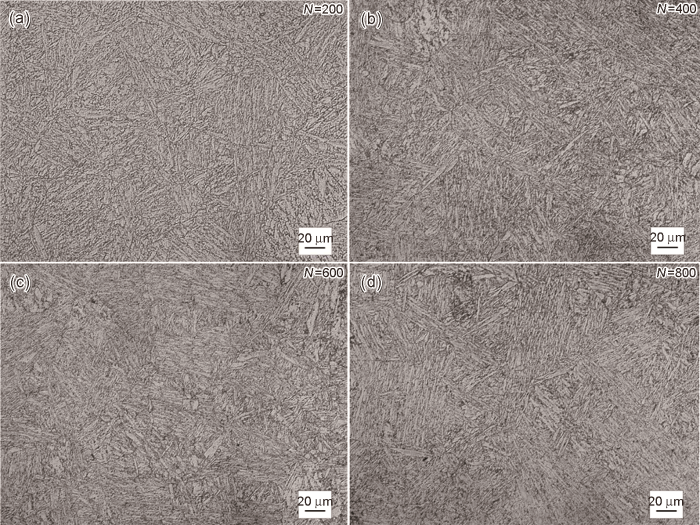

... 图10给出了N=600试样腐蚀前后的主裂纹尖端对比.用苦味酸溶液腐蚀后,试样剖面凸显出回火马氏体的板条结构.晶内板条分布密集且大多数呈平行状态排列,随着温度的升高和疲劳载荷的进行蠕变损伤程度提高,破坏模式由疲劳控制向蠕变控制转变,裂纹的扩展从穿晶形式向沿晶模式转变[33-34].当主裂纹扩展到较大的马氏板条或晶界时出现沿应力较小区域延伸的微裂纹,这些微裂纹在主裂纹扩展路径上呈树枝状分布.同时,在主裂纹的尖端出现了较大的两个裂纹分支.其原因是,随着循环周次的增加塑性变形逐渐增大、应力值减小,使外部载荷的破晶能力小于晶内阻力[1],此时裂纹沿着晶界或板条界扩展[35].图11给出了不同寿命阶段10%Cr钢的金相照片.N=200时晶内板条分布较为密集,且能观察到原始的残余奥氏体晶界.随着循环周次的增加马氏体板条的分布不再均匀,各板条束间产生了更多的交错,使晶界轮廓不再明显,但是马氏体板条束呈平行状态的特点没有改变. ...

Life assessment of multiaxially cyclic loaded turbine components

0

2008

热交变载荷下10%Cr耐热钢蠕变疲劳裂纹萌生特征

1

2017

... 在运行工况下火力发电厂汽轮机转子的载荷,有重力、蒸汽压力和离心力等组成的初级载荷和启停过程中温度变化、瞬时负荷波动引起的次级载荷.初级载荷表现为应力控制,在高温下引起材料蠕变形变和蠕变损伤.次级载荷具有周期性,引起材料低周疲劳形变和损伤[1~3].因此,研究汽轮机转子的高温低周疲劳特性对于机组的安全、经济和稳定运行有重要的意义. ...

热交变载荷下10%Cr耐热钢蠕变疲劳裂纹萌生特征

1

2017

... 在运行工况下火力发电厂汽轮机转子的载荷,有重力、蒸汽压力和离心力等组成的初级载荷和启停过程中温度变化、瞬时负荷波动引起的次级载荷.初级载荷表现为应力控制,在高温下引起材料蠕变形变和蠕变损伤.次级载荷具有周期性,引起材料低周疲劳形变和损伤[1~3].因此,研究汽轮机转子的高温低周疲劳特性对于机组的安全、经济和稳定运行有重要的意义. ...

Low-cycle fatigue behavior of thin-sheet extruded aluminum alloy

3

2020

... Manson-Coffin模型和Basquin方程可用于研究低周疲劳,和评估材料的低周疲劳参数并预测LCF寿命[4~7].Nikitin等[5]研究奥氏体不锈钢(AISI 304)和铁素体-珠光体钢(SAE 1045)的低周疲劳,用Manson-Coffin图表现了塑性应变幅与疲劳寿命之间的相关性.Zhang等[6]研究了经T6处理的Mg-2.99Nd-0.18Zn-0.38Zr(NZ30K04)和具有相同晶粒尺寸的AZ91D-T6镁合金的疲劳性能和变形行为.Manson-Coffin定律和Basquin方程也可用于评估AZ91-T6和NZ30K04-T6合金的疲劳参数并预测LCF寿命[6].AZ91-T6合金的循环应力振幅,随着循环次数的增加而增大.在循环变形过程中,NZ30K04-T6合金的循环应力幅值先增大后减小.滞回曲线在所有总应变幅上都是对称的,是因为铸造镁合金的组织结构范围缩小且在循环变形过程中没有出现孪晶-去孪晶.高温工况会引发转子钢产生塑性变形,即发生蠕变疲劳.袁永力等[7]研究了在室温和高温下发动机缸体用灰铸铁材料的低周疲劳行为,并用Manson-Coffin公式得到了相关参数.Zhang等[8]发现,与传统的12CrMoV型钢相比,新型Cr-Ni-Mo-V转子钢30Cr1Mo1V和30Cr2Ni4MoV具有更好的抗蠕变性、较低的热膨胀系数和更好的耐腐蚀性.He等[9]考虑到材料的塑性变形能力和应力状态,推导出30Cr2Ni4MoV超超临界转子钢在热锻过程中的断裂行为和临界断裂条件的新韧性断裂准则.Nikulin等[10] 在轴向应变控制模式下研究了Fe-15Mn-10Cr-8Ni-4Si奥氏体合金的低周疲劳特性和疲劳后的显微组织,用Manson-Coffin与Basquin关系描述合金的抗疲劳性并评估了相应的疲劳参数.伴随着失效过程的,是材料裂纹的萌生、扩展及断裂失效.Avery等[4]对薄板挤压铝合金进行了应变控制低周疲劳实验,观察到疲劳裂纹成核和裂纹扩展机理都具有相似的行为,层压样品在每个压层上出现多个引发裂纹部位.同时,每个试样的裂纹成核和扩展的疲劳机理相似,富铁金属间化合物是主要的裂纹扩展机理.AZ91-T6和NZ30K04-T6合金开裂的滑移带,会引发疲劳裂纹并有助于裂纹扩展[6]. ...

... [4]对薄板挤压铝合金进行了应变控制低周疲劳实验,观察到疲劳裂纹成核和裂纹扩展机理都具有相似的行为,层压样品在每个压层上出现多个引发裂纹部位.同时,每个试样的裂纹成核和扩展的疲劳机理相似,富铁金属间化合物是主要的裂纹扩展机理.AZ91-T6和NZ30K04-T6合金开裂的滑移带,会引发疲劳裂纹并有助于裂纹扩展[6]. ...

... 在低周疲劳载荷条件下,总应变Δε(%)为弹性应变Δεe和塑性应变Δεp之和[4~6] ...

Correlation between residual stress and plastic strain amplitude during low cycle fatigue of mechanically surface treated austenitic stainless steel AISI 304 and ferritic-pearlitic steel SAE 1045

1

2008

... Manson-Coffin模型和Basquin方程可用于研究低周疲劳,和评估材料的低周疲劳参数并预测LCF寿命[4~7].Nikitin等[5]研究奥氏体不锈钢(AISI 304)和铁素体-珠光体钢(SAE 1045)的低周疲劳,用Manson-Coffin图表现了塑性应变幅与疲劳寿命之间的相关性.Zhang等[6]研究了经T6处理的Mg-2.99Nd-0.18Zn-0.38Zr(NZ30K04)和具有相同晶粒尺寸的AZ91D-T6镁合金的疲劳性能和变形行为.Manson-Coffin定律和Basquin方程也可用于评估AZ91-T6和NZ30K04-T6合金的疲劳参数并预测LCF寿命[6].AZ91-T6合金的循环应力振幅,随着循环次数的增加而增大.在循环变形过程中,NZ30K04-T6合金的循环应力幅值先增大后减小.滞回曲线在所有总应变幅上都是对称的,是因为铸造镁合金的组织结构范围缩小且在循环变形过程中没有出现孪晶-去孪晶.高温工况会引发转子钢产生塑性变形,即发生蠕变疲劳.袁永力等[7]研究了在室温和高温下发动机缸体用灰铸铁材料的低周疲劳行为,并用Manson-Coffin公式得到了相关参数.Zhang等[8]发现,与传统的12CrMoV型钢相比,新型Cr-Ni-Mo-V转子钢30Cr1Mo1V和30Cr2Ni4MoV具有更好的抗蠕变性、较低的热膨胀系数和更好的耐腐蚀性.He等[9]考虑到材料的塑性变形能力和应力状态,推导出30Cr2Ni4MoV超超临界转子钢在热锻过程中的断裂行为和临界断裂条件的新韧性断裂准则.Nikulin等[10] 在轴向应变控制模式下研究了Fe-15Mn-10Cr-8Ni-4Si奥氏体合金的低周疲劳特性和疲劳后的显微组织,用Manson-Coffin与Basquin关系描述合金的抗疲劳性并评估了相应的疲劳参数.伴随着失效过程的,是材料裂纹的萌生、扩展及断裂失效.Avery等[4]对薄板挤压铝合金进行了应变控制低周疲劳实验,观察到疲劳裂纹成核和裂纹扩展机理都具有相似的行为,层压样品在每个压层上出现多个引发裂纹部位.同时,每个试样的裂纹成核和扩展的疲劳机理相似,富铁金属间化合物是主要的裂纹扩展机理.AZ91-T6和NZ30K04-T6合金开裂的滑移带,会引发疲劳裂纹并有助于裂纹扩展[6]. ...

Strain-controlled cyclic deformation behavior of cast Mg-2.99Nd-0.18Zn-0.38Zr and AZ91D magnesium alloys

4

2016

... Manson-Coffin模型和Basquin方程可用于研究低周疲劳,和评估材料的低周疲劳参数并预测LCF寿命[4~7].Nikitin等[5]研究奥氏体不锈钢(AISI 304)和铁素体-珠光体钢(SAE 1045)的低周疲劳,用Manson-Coffin图表现了塑性应变幅与疲劳寿命之间的相关性.Zhang等[6]研究了经T6处理的Mg-2.99Nd-0.18Zn-0.38Zr(NZ30K04)和具有相同晶粒尺寸的AZ91D-T6镁合金的疲劳性能和变形行为.Manson-Coffin定律和Basquin方程也可用于评估AZ91-T6和NZ30K04-T6合金的疲劳参数并预测LCF寿命[6].AZ91-T6合金的循环应力振幅,随着循环次数的增加而增大.在循环变形过程中,NZ30K04-T6合金的循环应力幅值先增大后减小.滞回曲线在所有总应变幅上都是对称的,是因为铸造镁合金的组织结构范围缩小且在循环变形过程中没有出现孪晶-去孪晶.高温工况会引发转子钢产生塑性变形,即发生蠕变疲劳.袁永力等[7]研究了在室温和高温下发动机缸体用灰铸铁材料的低周疲劳行为,并用Manson-Coffin公式得到了相关参数.Zhang等[8]发现,与传统的12CrMoV型钢相比,新型Cr-Ni-Mo-V转子钢30Cr1Mo1V和30Cr2Ni4MoV具有更好的抗蠕变性、较低的热膨胀系数和更好的耐腐蚀性.He等[9]考虑到材料的塑性变形能力和应力状态,推导出30Cr2Ni4MoV超超临界转子钢在热锻过程中的断裂行为和临界断裂条件的新韧性断裂准则.Nikulin等[10] 在轴向应变控制模式下研究了Fe-15Mn-10Cr-8Ni-4Si奥氏体合金的低周疲劳特性和疲劳后的显微组织,用Manson-Coffin与Basquin关系描述合金的抗疲劳性并评估了相应的疲劳参数.伴随着失效过程的,是材料裂纹的萌生、扩展及断裂失效.Avery等[4]对薄板挤压铝合金进行了应变控制低周疲劳实验,观察到疲劳裂纹成核和裂纹扩展机理都具有相似的行为,层压样品在每个压层上出现多个引发裂纹部位.同时,每个试样的裂纹成核和扩展的疲劳机理相似,富铁金属间化合物是主要的裂纹扩展机理.AZ91-T6和NZ30K04-T6合金开裂的滑移带,会引发疲劳裂纹并有助于裂纹扩展[6]. ...

... [6].AZ91-T6合金的循环应力振幅,随着循环次数的增加而增大.在循环变形过程中,NZ30K04-T6合金的循环应力幅值先增大后减小.滞回曲线在所有总应变幅上都是对称的,是因为铸造镁合金的组织结构范围缩小且在循环变形过程中没有出现孪晶-去孪晶.高温工况会引发转子钢产生塑性变形,即发生蠕变疲劳.袁永力等[7]研究了在室温和高温下发动机缸体用灰铸铁材料的低周疲劳行为,并用Manson-Coffin公式得到了相关参数.Zhang等[8]发现,与传统的12CrMoV型钢相比,新型Cr-Ni-Mo-V转子钢30Cr1Mo1V和30Cr2Ni4MoV具有更好的抗蠕变性、较低的热膨胀系数和更好的耐腐蚀性.He等[9]考虑到材料的塑性变形能力和应力状态,推导出30Cr2Ni4MoV超超临界转子钢在热锻过程中的断裂行为和临界断裂条件的新韧性断裂准则.Nikulin等[10] 在轴向应变控制模式下研究了Fe-15Mn-10Cr-8Ni-4Si奥氏体合金的低周疲劳特性和疲劳后的显微组织,用Manson-Coffin与Basquin关系描述合金的抗疲劳性并评估了相应的疲劳参数.伴随着失效过程的,是材料裂纹的萌生、扩展及断裂失效.Avery等[4]对薄板挤压铝合金进行了应变控制低周疲劳实验,观察到疲劳裂纹成核和裂纹扩展机理都具有相似的行为,层压样品在每个压层上出现多个引发裂纹部位.同时,每个试样的裂纹成核和扩展的疲劳机理相似,富铁金属间化合物是主要的裂纹扩展机理.AZ91-T6和NZ30K04-T6合金开裂的滑移带,会引发疲劳裂纹并有助于裂纹扩展[6]. ...

... [6]. ...

... 在低周疲劳载荷条件下,总应变Δε(%)为弹性应变Δεe和塑性应变Δεp之和[4~6] ...

发动机用灰铸铁的低周疲劳行为

2

2013

... Manson-Coffin模型和Basquin方程可用于研究低周疲劳,和评估材料的低周疲劳参数并预测LCF寿命[4~7].Nikitin等[5]研究奥氏体不锈钢(AISI 304)和铁素体-珠光体钢(SAE 1045)的低周疲劳,用Manson-Coffin图表现了塑性应变幅与疲劳寿命之间的相关性.Zhang等[6]研究了经T6处理的Mg-2.99Nd-0.18Zn-0.38Zr(NZ30K04)和具有相同晶粒尺寸的AZ91D-T6镁合金的疲劳性能和变形行为.Manson-Coffin定律和Basquin方程也可用于评估AZ91-T6和NZ30K04-T6合金的疲劳参数并预测LCF寿命[6].AZ91-T6合金的循环应力振幅,随着循环次数的增加而增大.在循环变形过程中,NZ30K04-T6合金的循环应力幅值先增大后减小.滞回曲线在所有总应变幅上都是对称的,是因为铸造镁合金的组织结构范围缩小且在循环变形过程中没有出现孪晶-去孪晶.高温工况会引发转子钢产生塑性变形,即发生蠕变疲劳.袁永力等[7]研究了在室温和高温下发动机缸体用灰铸铁材料的低周疲劳行为,并用Manson-Coffin公式得到了相关参数.Zhang等[8]发现,与传统的12CrMoV型钢相比,新型Cr-Ni-Mo-V转子钢30Cr1Mo1V和30Cr2Ni4MoV具有更好的抗蠕变性、较低的热膨胀系数和更好的耐腐蚀性.He等[9]考虑到材料的塑性变形能力和应力状态,推导出30Cr2Ni4MoV超超临界转子钢在热锻过程中的断裂行为和临界断裂条件的新韧性断裂准则.Nikulin等[10] 在轴向应变控制模式下研究了Fe-15Mn-10Cr-8Ni-4Si奥氏体合金的低周疲劳特性和疲劳后的显微组织,用Manson-Coffin与Basquin关系描述合金的抗疲劳性并评估了相应的疲劳参数.伴随着失效过程的,是材料裂纹的萌生、扩展及断裂失效.Avery等[4]对薄板挤压铝合金进行了应变控制低周疲劳实验,观察到疲劳裂纹成核和裂纹扩展机理都具有相似的行为,层压样品在每个压层上出现多个引发裂纹部位.同时,每个试样的裂纹成核和扩展的疲劳机理相似,富铁金属间化合物是主要的裂纹扩展机理.AZ91-T6和NZ30K04-T6合金开裂的滑移带,会引发疲劳裂纹并有助于裂纹扩展[6]. ...

... [7]研究了在室温和高温下发动机缸体用灰铸铁材料的低周疲劳行为,并用Manson-Coffin公式得到了相关参数.Zhang等[8]发现,与传统的12CrMoV型钢相比,新型Cr-Ni-Mo-V转子钢30Cr1Mo1V和30Cr2Ni4MoV具有更好的抗蠕变性、较低的热膨胀系数和更好的耐腐蚀性.He等[9]考虑到材料的塑性变形能力和应力状态,推导出30Cr2Ni4MoV超超临界转子钢在热锻过程中的断裂行为和临界断裂条件的新韧性断裂准则.Nikulin等[10] 在轴向应变控制模式下研究了Fe-15Mn-10Cr-8Ni-4Si奥氏体合金的低周疲劳特性和疲劳后的显微组织,用Manson-Coffin与Basquin关系描述合金的抗疲劳性并评估了相应的疲劳参数.伴随着失效过程的,是材料裂纹的萌生、扩展及断裂失效.Avery等[4]对薄板挤压铝合金进行了应变控制低周疲劳实验,观察到疲劳裂纹成核和裂纹扩展机理都具有相似的行为,层压样品在每个压层上出现多个引发裂纹部位.同时,每个试样的裂纹成核和扩展的疲劳机理相似,富铁金属间化合物是主要的裂纹扩展机理.AZ91-T6和NZ30K04-T6合金开裂的滑移带,会引发疲劳裂纹并有助于裂纹扩展[6]. ...

发动机用灰铸铁的低周疲劳行为

2

2013

... Manson-Coffin模型和Basquin方程可用于研究低周疲劳,和评估材料的低周疲劳参数并预测LCF寿命[4~7].Nikitin等[5]研究奥氏体不锈钢(AISI 304)和铁素体-珠光体钢(SAE 1045)的低周疲劳,用Manson-Coffin图表现了塑性应变幅与疲劳寿命之间的相关性.Zhang等[6]研究了经T6处理的Mg-2.99Nd-0.18Zn-0.38Zr(NZ30K04)和具有相同晶粒尺寸的AZ91D-T6镁合金的疲劳性能和变形行为.Manson-Coffin定律和Basquin方程也可用于评估AZ91-T6和NZ30K04-T6合金的疲劳参数并预测LCF寿命[6].AZ91-T6合金的循环应力振幅,随着循环次数的增加而增大.在循环变形过程中,NZ30K04-T6合金的循环应力幅值先增大后减小.滞回曲线在所有总应变幅上都是对称的,是因为铸造镁合金的组织结构范围缩小且在循环变形过程中没有出现孪晶-去孪晶.高温工况会引发转子钢产生塑性变形,即发生蠕变疲劳.袁永力等[7]研究了在室温和高温下发动机缸体用灰铸铁材料的低周疲劳行为,并用Manson-Coffin公式得到了相关参数.Zhang等[8]发现,与传统的12CrMoV型钢相比,新型Cr-Ni-Mo-V转子钢30Cr1Mo1V和30Cr2Ni4MoV具有更好的抗蠕变性、较低的热膨胀系数和更好的耐腐蚀性.He等[9]考虑到材料的塑性变形能力和应力状态,推导出30Cr2Ni4MoV超超临界转子钢在热锻过程中的断裂行为和临界断裂条件的新韧性断裂准则.Nikulin等[10] 在轴向应变控制模式下研究了Fe-15Mn-10Cr-8Ni-4Si奥氏体合金的低周疲劳特性和疲劳后的显微组织,用Manson-Coffin与Basquin关系描述合金的抗疲劳性并评估了相应的疲劳参数.伴随着失效过程的,是材料裂纹的萌生、扩展及断裂失效.Avery等[4]对薄板挤压铝合金进行了应变控制低周疲劳实验,观察到疲劳裂纹成核和裂纹扩展机理都具有相似的行为,层压样品在每个压层上出现多个引发裂纹部位.同时,每个试样的裂纹成核和扩展的疲劳机理相似,富铁金属间化合物是主要的裂纹扩展机理.AZ91-T6和NZ30K04-T6合金开裂的滑移带,会引发疲劳裂纹并有助于裂纹扩展[6]. ...

... [7]研究了在室温和高温下发动机缸体用灰铸铁材料的低周疲劳行为,并用Manson-Coffin公式得到了相关参数.Zhang等[8]发现,与传统的12CrMoV型钢相比,新型Cr-Ni-Mo-V转子钢30Cr1Mo1V和30Cr2Ni4MoV具有更好的抗蠕变性、较低的热膨胀系数和更好的耐腐蚀性.He等[9]考虑到材料的塑性变形能力和应力状态,推导出30Cr2Ni4MoV超超临界转子钢在热锻过程中的断裂行为和临界断裂条件的新韧性断裂准则.Nikulin等[10] 在轴向应变控制模式下研究了Fe-15Mn-10Cr-8Ni-4Si奥氏体合金的低周疲劳特性和疲劳后的显微组织,用Manson-Coffin与Basquin关系描述合金的抗疲劳性并评估了相应的疲劳参数.伴随着失效过程的,是材料裂纹的萌生、扩展及断裂失效.Avery等[4]对薄板挤压铝合金进行了应变控制低周疲劳实验,观察到疲劳裂纹成核和裂纹扩展机理都具有相似的行为,层压样品在每个压层上出现多个引发裂纹部位.同时,每个试样的裂纹成核和扩展的疲劳机理相似,富铁金属间化合物是主要的裂纹扩展机理.AZ91-T6和NZ30K04-T6合金开裂的滑移带,会引发疲劳裂纹并有助于裂纹扩展[6]. ...

Fatigue crack growth behavior of a new type of 10%Cr martensitic steel welded joints with Ni-based weld metal

1

2017

... Manson-Coffin模型和Basquin方程可用于研究低周疲劳,和评估材料的低周疲劳参数并预测LCF寿命[4~7].Nikitin等[5]研究奥氏体不锈钢(AISI 304)和铁素体-珠光体钢(SAE 1045)的低周疲劳,用Manson-Coffin图表现了塑性应变幅与疲劳寿命之间的相关性.Zhang等[6]研究了经T6处理的Mg-2.99Nd-0.18Zn-0.38Zr(NZ30K04)和具有相同晶粒尺寸的AZ91D-T6镁合金的疲劳性能和变形行为.Manson-Coffin定律和Basquin方程也可用于评估AZ91-T6和NZ30K04-T6合金的疲劳参数并预测LCF寿命[6].AZ91-T6合金的循环应力振幅,随着循环次数的增加而增大.在循环变形过程中,NZ30K04-T6合金的循环应力幅值先增大后减小.滞回曲线在所有总应变幅上都是对称的,是因为铸造镁合金的组织结构范围缩小且在循环变形过程中没有出现孪晶-去孪晶.高温工况会引发转子钢产生塑性变形,即发生蠕变疲劳.袁永力等[7]研究了在室温和高温下发动机缸体用灰铸铁材料的低周疲劳行为,并用Manson-Coffin公式得到了相关参数.Zhang等[8]发现,与传统的12CrMoV型钢相比,新型Cr-Ni-Mo-V转子钢30Cr1Mo1V和30Cr2Ni4MoV具有更好的抗蠕变性、较低的热膨胀系数和更好的耐腐蚀性.He等[9]考虑到材料的塑性变形能力和应力状态,推导出30Cr2Ni4MoV超超临界转子钢在热锻过程中的断裂行为和临界断裂条件的新韧性断裂准则.Nikulin等[10] 在轴向应变控制模式下研究了Fe-15Mn-10Cr-8Ni-4Si奥氏体合金的低周疲劳特性和疲劳后的显微组织,用Manson-Coffin与Basquin关系描述合金的抗疲劳性并评估了相应的疲劳参数.伴随着失效过程的,是材料裂纹的萌生、扩展及断裂失效.Avery等[4]对薄板挤压铝合金进行了应变控制低周疲劳实验,观察到疲劳裂纹成核和裂纹扩展机理都具有相似的行为,层压样品在每个压层上出现多个引发裂纹部位.同时,每个试样的裂纹成核和扩展的疲劳机理相似,富铁金属间化合物是主要的裂纹扩展机理.AZ91-T6和NZ30K04-T6合金开裂的滑移带,会引发疲劳裂纹并有助于裂纹扩展[6]. ...

The new ductile fracture criterion for 30Cr2Ni4MoV ultra-super-critical rotor steel at elevated temperatures

1

2013

... Manson-Coffin模型和Basquin方程可用于研究低周疲劳,和评估材料的低周疲劳参数并预测LCF寿命[4~7].Nikitin等[5]研究奥氏体不锈钢(AISI 304)和铁素体-珠光体钢(SAE 1045)的低周疲劳,用Manson-Coffin图表现了塑性应变幅与疲劳寿命之间的相关性.Zhang等[6]研究了经T6处理的Mg-2.99Nd-0.18Zn-0.38Zr(NZ30K04)和具有相同晶粒尺寸的AZ91D-T6镁合金的疲劳性能和变形行为.Manson-Coffin定律和Basquin方程也可用于评估AZ91-T6和NZ30K04-T6合金的疲劳参数并预测LCF寿命[6].AZ91-T6合金的循环应力振幅,随着循环次数的增加而增大.在循环变形过程中,NZ30K04-T6合金的循环应力幅值先增大后减小.滞回曲线在所有总应变幅上都是对称的,是因为铸造镁合金的组织结构范围缩小且在循环变形过程中没有出现孪晶-去孪晶.高温工况会引发转子钢产生塑性变形,即发生蠕变疲劳.袁永力等[7]研究了在室温和高温下发动机缸体用灰铸铁材料的低周疲劳行为,并用Manson-Coffin公式得到了相关参数.Zhang等[8]发现,与传统的12CrMoV型钢相比,新型Cr-Ni-Mo-V转子钢30Cr1Mo1V和30Cr2Ni4MoV具有更好的抗蠕变性、较低的热膨胀系数和更好的耐腐蚀性.He等[9]考虑到材料的塑性变形能力和应力状态,推导出30Cr2Ni4MoV超超临界转子钢在热锻过程中的断裂行为和临界断裂条件的新韧性断裂准则.Nikulin等[10] 在轴向应变控制模式下研究了Fe-15Mn-10Cr-8Ni-4Si奥氏体合金的低周疲劳特性和疲劳后的显微组织,用Manson-Coffin与Basquin关系描述合金的抗疲劳性并评估了相应的疲劳参数.伴随着失效过程的,是材料裂纹的萌生、扩展及断裂失效.Avery等[4]对薄板挤压铝合金进行了应变控制低周疲劳实验,观察到疲劳裂纹成核和裂纹扩展机理都具有相似的行为,层压样品在每个压层上出现多个引发裂纹部位.同时,每个试样的裂纹成核和扩展的疲劳机理相似,富铁金属间化合物是主要的裂纹扩展机理.AZ91-T6和NZ30K04-T6合金开裂的滑移带,会引发疲劳裂纹并有助于裂纹扩展[6]. ...

Effect of strain amplitude on the low-cycle fatigue behavior of a new Fe-15Mn-10Cr-8Ni-4Si seismic damping alloy

1

2016

... Manson-Coffin模型和Basquin方程可用于研究低周疲劳,和评估材料的低周疲劳参数并预测LCF寿命[4~7].Nikitin等[5]研究奥氏体不锈钢(AISI 304)和铁素体-珠光体钢(SAE 1045)的低周疲劳,用Manson-Coffin图表现了塑性应变幅与疲劳寿命之间的相关性.Zhang等[6]研究了经T6处理的Mg-2.99Nd-0.18Zn-0.38Zr(NZ30K04)和具有相同晶粒尺寸的AZ91D-T6镁合金的疲劳性能和变形行为.Manson-Coffin定律和Basquin方程也可用于评估AZ91-T6和NZ30K04-T6合金的疲劳参数并预测LCF寿命[6].AZ91-T6合金的循环应力振幅,随着循环次数的增加而增大.在循环变形过程中,NZ30K04-T6合金的循环应力幅值先增大后减小.滞回曲线在所有总应变幅上都是对称的,是因为铸造镁合金的组织结构范围缩小且在循环变形过程中没有出现孪晶-去孪晶.高温工况会引发转子钢产生塑性变形,即发生蠕变疲劳.袁永力等[7]研究了在室温和高温下发动机缸体用灰铸铁材料的低周疲劳行为,并用Manson-Coffin公式得到了相关参数.Zhang等[8]发现,与传统的12CrMoV型钢相比,新型Cr-Ni-Mo-V转子钢30Cr1Mo1V和30Cr2Ni4MoV具有更好的抗蠕变性、较低的热膨胀系数和更好的耐腐蚀性.He等[9]考虑到材料的塑性变形能力和应力状态,推导出30Cr2Ni4MoV超超临界转子钢在热锻过程中的断裂行为和临界断裂条件的新韧性断裂准则.Nikulin等[10] 在轴向应变控制模式下研究了Fe-15Mn-10Cr-8Ni-4Si奥氏体合金的低周疲劳特性和疲劳后的显微组织,用Manson-Coffin与Basquin关系描述合金的抗疲劳性并评估了相应的疲劳参数.伴随着失效过程的,是材料裂纹的萌生、扩展及断裂失效.Avery等[4]对薄板挤压铝合金进行了应变控制低周疲劳实验,观察到疲劳裂纹成核和裂纹扩展机理都具有相似的行为,层压样品在每个压层上出现多个引发裂纹部位.同时,每个试样的裂纹成核和扩展的疲劳机理相似,富铁金属间化合物是主要的裂纹扩展机理.AZ91-T6和NZ30K04-T6合金开裂的滑移带,会引发疲劳裂纹并有助于裂纹扩展[6]. ...

Beschreibung des verformungs-, festigkeits- und versagens- verhaltens von komponenten im kriechbereich unter instation?rer beanspruchung mit einem elastisch-viskoplastischen werkstoffmodell

1

2003

... 描述10%Cr马氏体钢的高温力学特性时,Schemmel[11]在随动强化(Kinematic hardening)方程中加入静态回复项以体现塑性形变的时间相关性(蠕变),然后修正等向强化(Isotropic hardening)方程以表现马氏体结构钢的高温循环软化特性.但是,等向强化(Isotropic hardening)的内变量会随着塑性形变的累加而趋于饱和.与上述观点相反,Fournier等[12]认为,该钢种循环软化的主要原因,是随动强化中背应力的降低.Simon等[13]建立本构模型时以Götz[14]和Dubey[15]提出的“亚晶粒粗化是引起循环软化的根本原因”为依据,在随动强化中描述循环软化特征.将应力峰值随循环周期的非线性特征作为亚晶粒粗化引起的循环软化,同时将趋于稳定状态的线性特征归结于材料微小裂纹的生成,Cui等[16]将亚晶粒随循环周期和塑性应变的关系同时作为循环软化和损伤的基础,对Simon[13]的本构模型进行了优化.优化后的模型更准确地描述了塑性区的抗拉性能趋势[17],还能较为准确地预测寿命. ...

Micromechanical model of the high temperature cyclic behavior of 9~12%Cr martensitic steels

1

2011

... 描述10%Cr马氏体钢的高温力学特性时,Schemmel[11]在随动强化(Kinematic hardening)方程中加入静态回复项以体现塑性形变的时间相关性(蠕变),然后修正等向强化(Isotropic hardening)方程以表现马氏体结构钢的高温循环软化特性.但是,等向强化(Isotropic hardening)的内变量会随着塑性形变的累加而趋于饱和.与上述观点相反,Fournier等[12]认为,该钢种循环软化的主要原因,是随动强化中背应力的降低.Simon等[13]建立本构模型时以Götz[14]和Dubey[15]提出的“亚晶粒粗化是引起循环软化的根本原因”为依据,在随动强化中描述循环软化特征.将应力峰值随循环周期的非线性特征作为亚晶粒粗化引起的循环软化,同时将趋于稳定状态的线性特征归结于材料微小裂纹的生成,Cui等[16]将亚晶粒随循环周期和塑性应变的关系同时作为循环软化和损伤的基础,对Simon[13]的本构模型进行了优化.优化后的模型更准确地描述了塑性区的抗拉性能趋势[17],还能较为准确地预测寿命. ...

Validation of a constitutive material model with anisothermal uniaxial and biaxial experiments

4

2009

... 描述10%Cr马氏体钢的高温力学特性时,Schemmel[11]在随动强化(Kinematic hardening)方程中加入静态回复项以体现塑性形变的时间相关性(蠕变),然后修正等向强化(Isotropic hardening)方程以表现马氏体结构钢的高温循环软化特性.但是,等向强化(Isotropic hardening)的内变量会随着塑性形变的累加而趋于饱和.与上述观点相反,Fournier等[12]认为,该钢种循环软化的主要原因,是随动强化中背应力的降低.Simon等[13]建立本构模型时以Götz[14]和Dubey[15]提出的“亚晶粒粗化是引起循环软化的根本原因”为依据,在随动强化中描述循环软化特征.将应力峰值随循环周期的非线性特征作为亚晶粒粗化引起的循环软化,同时将趋于稳定状态的线性特征归结于材料微小裂纹的生成,Cui等[16]将亚晶粒随循环周期和塑性应变的关系同时作为循环软化和损伤的基础,对Simon[13]的本构模型进行了优化.优化后的模型更准确地描述了塑性区的抗拉性能趋势[17],还能较为准确地预测寿命. ...

... [13]的本构模型进行了优化.优化后的模型更准确地描述了塑性区的抗拉性能趋势[17],还能较为准确地预测寿命. ...

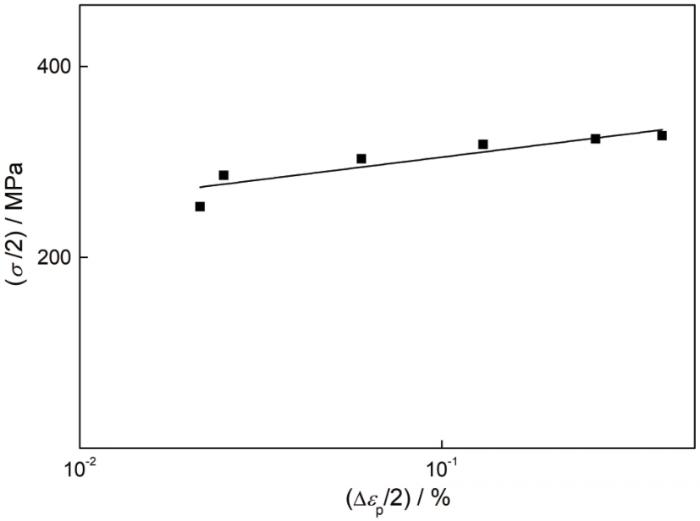

... 分析金属材料应力与塑性应变的关系[20,13].式中Δσ为疲劳应力幅值,MPa;Kˊ为循环强度系数;Δεp为塑性应变量,%;nˊ为应变硬化指数.根据实验结果拟合出600℃工况下适用于10%Cr钢的Ramberg-Osgood公式,Δσ/2与Δεp/2在双对数坐标中呈线性关系,应力幅随着应变幅的增大而增大. ...

... 亚晶粒粗化与局部塑性变形有关,塑性应变越大则亚晶粒尺寸越大[30].同时,相对于单一蠕变载荷下亚晶粒的粗化程度,相同区间内的交变载荷(高温蠕变和低周疲劳交互作用)使亚晶粒的粗化更严重[14].平均应力幅随着循环周期的非线性下降阶段,为亚晶粒粗化引起的循环软化阶段[13].在蠕变损伤的基础上附加的疲劳损伤使亚晶粒粗化程度进一步提高,其宏观特征是循环软化程度的提高和塑性变形的增大.而随着循环软化程度的提高,亚晶粒和亚晶粒中自由位错的间距增大.亚晶粒粗化的累积引起的循环软化效应,最终改变了材料的高温低周疲劳特性.根据相关研究[30],可以在材料中添加纳米氧化物防止亚晶粒粗化. ...

Langzeitentwicklung der mikrostruktur neuer 9~12% chromst?hle für den einsatz in kraftwerken

3

2004

... 描述10%Cr马氏体钢的高温力学特性时,Schemmel[11]在随动强化(Kinematic hardening)方程中加入静态回复项以体现塑性形变的时间相关性(蠕变),然后修正等向强化(Isotropic hardening)方程以表现马氏体结构钢的高温循环软化特性.但是,等向强化(Isotropic hardening)的内变量会随着塑性形变的累加而趋于饱和.与上述观点相反,Fournier等[12]认为,该钢种循环软化的主要原因,是随动强化中背应力的降低.Simon等[13]建立本构模型时以Götz[14]和Dubey[15]提出的“亚晶粒粗化是引起循环软化的根本原因”为依据,在随动强化中描述循环软化特征.将应力峰值随循环周期的非线性特征作为亚晶粒粗化引起的循环软化,同时将趋于稳定状态的线性特征归结于材料微小裂纹的生成,Cui等[16]将亚晶粒随循环周期和塑性应变的关系同时作为循环软化和损伤的基础,对Simon[13]的本构模型进行了优化.优化后的模型更准确地描述了塑性区的抗拉性能趋势[17],还能较为准确地预测寿命. ...

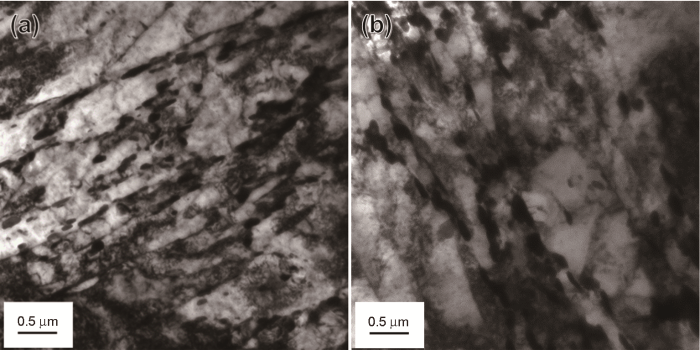

... 根据实验结果,温度升高和应变幅的增大都使塑性应变增大.10%Cr钢的周期性软化,源于马氏体板条亚晶粒的粗化[14,15,18,29]和位错密度的降低[30].马氏体耐热钢中的马氏体板条使材料的强度提高,因此限制晶粒的变形和长大[29].图12a给出了10%Cr钢实验前的原始晶粒TEM图片,图12b给出了材料600℃实验后的亚晶粒TEM照片.可以看出,原始的亚晶粒较小(根据交叉线法计算[15,29],平均尺寸为343 nm)且分布较为均匀,经高温低周疲劳实验后晶粒明显粗化(平均尺寸为789 nm),分散性较大呈胞状结构.其原因是,在高温疲劳载荷下马氏体板条发生回复[36].亚晶粒尺寸增大后细小的马氏体板条粗化、合并,马氏体板条增大,促进晶粒长大和变形,使高温强度降低.同时,材料产生蠕变损伤后亚晶界处的析出物面密度的降低可能有软化作用[15],使材料发生循环软化而失效. ...

... 亚晶粒粗化与局部塑性变形有关,塑性应变越大则亚晶粒尺寸越大[30].同时,相对于单一蠕变载荷下亚晶粒的粗化程度,相同区间内的交变载荷(高温蠕变和低周疲劳交互作用)使亚晶粒的粗化更严重[14].平均应力幅随着循环周期的非线性下降阶段,为亚晶粒粗化引起的循环软化阶段[13].在蠕变损伤的基础上附加的疲劳损伤使亚晶粒粗化程度进一步提高,其宏观特征是循环软化程度的提高和塑性变形的增大.而随着循环软化程度的提高,亚晶粒和亚晶粒中自由位错的间距增大.亚晶粒粗化的累积引起的循环软化效应,最终改变了材料的高温低周疲劳特性.根据相关研究[30],可以在材料中添加纳米氧化物防止亚晶粒粗化. ...

Effects of cyclic deformation on subgrain evolution and creep in 9~12% Cr-steels

5

2005

... 描述10%Cr马氏体钢的高温力学特性时,Schemmel[11]在随动强化(Kinematic hardening)方程中加入静态回复项以体现塑性形变的时间相关性(蠕变),然后修正等向强化(Isotropic hardening)方程以表现马氏体结构钢的高温循环软化特性.但是,等向强化(Isotropic hardening)的内变量会随着塑性形变的累加而趋于饱和.与上述观点相反,Fournier等[12]认为,该钢种循环软化的主要原因,是随动强化中背应力的降低.Simon等[13]建立本构模型时以Götz[14]和Dubey[15]提出的“亚晶粒粗化是引起循环软化的根本原因”为依据,在随动强化中描述循环软化特征.将应力峰值随循环周期的非线性特征作为亚晶粒粗化引起的循环软化,同时将趋于稳定状态的线性特征归结于材料微小裂纹的生成,Cui等[16]将亚晶粒随循环周期和塑性应变的关系同时作为循环软化和损伤的基础,对Simon[13]的本构模型进行了优化.优化后的模型更准确地描述了塑性区的抗拉性能趋势[17],还能较为准确地预测寿命. ...

... 10%Cr钢的蠕变强度较高(相较于传统的X20(22)CrMoV类型钢),是制造电厂汽轮机转子的理想候选材料[15,18].但是,转子在机组运行过程中温度变化和负荷波动引起的低周疲劳形变和损伤较为严重,使其寿命大幅度降低.鉴于此,本文对10%Cr钢进行高温低周疲劳实验,以得到高温低周疲劳的影响因素和材料的低周疲劳性能. ...

... 根据实验结果,温度升高和应变幅的增大都使塑性应变增大.10%Cr钢的周期性软化,源于马氏体板条亚晶粒的粗化[14,15,18,29]和位错密度的降低[30].马氏体耐热钢中的马氏体板条使材料的强度提高,因此限制晶粒的变形和长大[29].图12a给出了10%Cr钢实验前的原始晶粒TEM图片,图12b给出了材料600℃实验后的亚晶粒TEM照片.可以看出,原始的亚晶粒较小(根据交叉线法计算[15,29],平均尺寸为343 nm)且分布较为均匀,经高温低周疲劳实验后晶粒明显粗化(平均尺寸为789 nm),分散性较大呈胞状结构.其原因是,在高温疲劳载荷下马氏体板条发生回复[36].亚晶粒尺寸增大后细小的马氏体板条粗化、合并,马氏体板条增大,促进晶粒长大和变形,使高温强度降低.同时,材料产生蠕变损伤后亚晶界处的析出物面密度的降低可能有软化作用[15],使材料发生循环软化而失效. ...

... [15,29],平均尺寸为343 nm)且分布较为均匀,经高温低周疲劳实验后晶粒明显粗化(平均尺寸为789 nm),分散性较大呈胞状结构.其原因是,在高温疲劳载荷下马氏体板条发生回复[36].亚晶粒尺寸增大后细小的马氏体板条粗化、合并,马氏体板条增大,促进晶粒长大和变形,使高温强度降低.同时,材料产生蠕变损伤后亚晶界处的析出物面密度的降低可能有软化作用[15],使材料发生循环软化而失效. ...

... [15],使材料发生循环软化而失效. ...

Two lifetime estimation models for steam turbine components under thermomechanical creep-fatigue loading

1

2014

... 描述10%Cr马氏体钢的高温力学特性时,Schemmel[11]在随动强化(Kinematic hardening)方程中加入静态回复项以体现塑性形变的时间相关性(蠕变),然后修正等向强化(Isotropic hardening)方程以表现马氏体结构钢的高温循环软化特性.但是,等向强化(Isotropic hardening)的内变量会随着塑性形变的累加而趋于饱和.与上述观点相反,Fournier等[12]认为,该钢种循环软化的主要原因,是随动强化中背应力的降低.Simon等[13]建立本构模型时以Götz[14]和Dubey[15]提出的“亚晶粒粗化是引起循环软化的根本原因”为依据,在随动强化中描述循环软化特征.将应力峰值随循环周期的非线性特征作为亚晶粒粗化引起的循环软化,同时将趋于稳定状态的线性特征归结于材料微小裂纹的生成,Cui等[16]将亚晶粒随循环周期和塑性应变的关系同时作为循环软化和损伤的基础,对Simon[13]的本构模型进行了优化.优化后的模型更准确地描述了塑性区的抗拉性能趋势[17],还能较为准确地预测寿命. ...

Multiaxial thermomechanical creep-fatigue analysis of heat-resistant steels with varying chromium contents

1

2014

... 描述10%Cr马氏体钢的高温力学特性时,Schemmel[11]在随动强化(Kinematic hardening)方程中加入静态回复项以体现塑性形变的时间相关性(蠕变),然后修正等向强化(Isotropic hardening)方程以表现马氏体结构钢的高温循环软化特性.但是,等向强化(Isotropic hardening)的内变量会随着塑性形变的累加而趋于饱和.与上述观点相反,Fournier等[12]认为,该钢种循环软化的主要原因,是随动强化中背应力的降低.Simon等[13]建立本构模型时以Götz[14]和Dubey[15]提出的“亚晶粒粗化是引起循环软化的根本原因”为依据,在随动强化中描述循环软化特征.将应力峰值随循环周期的非线性特征作为亚晶粒粗化引起的循环软化,同时将趋于稳定状态的线性特征归结于材料微小裂纹的生成,Cui等[16]将亚晶粒随循环周期和塑性应变的关系同时作为循环软化和损伤的基础,对Simon[13]的本构模型进行了优化.优化后的模型更准确地描述了塑性区的抗拉性能趋势[17],还能较为准确地预测寿命. ...

Microstructural stability and creep rupture strength of the martensitic steel P92 for advanced power plant

2

1997

... 10%Cr钢的蠕变强度较高(相较于传统的X20(22)CrMoV类型钢),是制造电厂汽轮机转子的理想候选材料[15,18].但是,转子在机组运行过程中温度变化和负荷波动引起的低周疲劳形变和损伤较为严重,使其寿命大幅度降低.鉴于此,本文对10%Cr钢进行高温低周疲劳实验,以得到高温低周疲劳的影响因素和材料的低周疲劳性能. ...

... 根据实验结果,温度升高和应变幅的增大都使塑性应变增大.10%Cr钢的周期性软化,源于马氏体板条亚晶粒的粗化[14,15,18,29]和位错密度的降低[30].马氏体耐热钢中的马氏体板条使材料的强度提高,因此限制晶粒的变形和长大[29].图12a给出了10%Cr钢实验前的原始晶粒TEM图片,图12b给出了材料600℃实验后的亚晶粒TEM照片.可以看出,原始的亚晶粒较小(根据交叉线法计算[15,29],平均尺寸为343 nm)且分布较为均匀,经高温低周疲劳实验后晶粒明显粗化(平均尺寸为789 nm),分散性较大呈胞状结构.其原因是,在高温疲劳载荷下马氏体板条发生回复[36].亚晶粒尺寸增大后细小的马氏体板条粗化、合并,马氏体板条增大,促进晶粒长大和变形,使高温强度降低.同时,材料产生蠕变损伤后亚晶界处的析出物面密度的降低可能有软化作用[15],使材料发生循环软化而失效. ...

2

2003

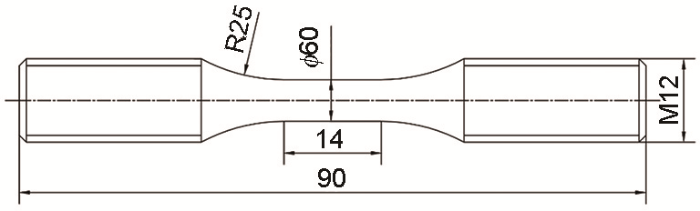

... 实验用材料为欧盟COST项目研发的9-12%Cr铁素体-马氏体耐热钢的代表10%Cr钢.从超超临界汽轮机组转子上切得试样,其化学组成和力学性能分别列于表1和表2.材料的热处理工艺为1050℃/21.5 h/油冷+570℃/21 h/空冷+690℃/23 h/炉冷.根据ISO12106[19]准备试样,圆棒试样的公称直径为6 mm,测试长度为14 mm,其形状和尺寸如图1所示. ...

... 根据汽轮机组的典型运行工况确定的自变量温度T和应变Δε,列于表3.用引伸计控制应变,控制波为拉压对称三角波,应变比R=-1,应变速率为0.1%/s.控制应变进行高温低周疲劳实验,能更好地评价材料的循环软化程度.每隔5个循环记录一次数据并观察曲线的走势,当应力-循环周期呈线性关系、应力幅非线性下降1.5%时停止实验.依据ISO12106标准[19]进行实验. ...

X12CrMoWVNbN10-1-1转子钢室温低周疲劳特性

4

2011

... 分析金属材料应力与塑性应变的关系[20,13].式中Δσ为疲劳应力幅值,MPa;Kˊ为循环强度系数;Δεp为塑性应变量,%;nˊ为应变硬化指数.根据实验结果拟合出600℃工况下适用于10%Cr钢的Ramberg-Osgood公式,Δσ/2与Δεp/2在双对数坐标中呈线性关系,应力幅随着应变幅的增大而增大. ...

... 图3给出了10%Cr钢的600℃低周疲劳应力-寿命曲线,在双对数坐标下Δσ/2与2Nf呈线性关系.不同于应力与寿命呈正相关,温度恒定在600℃高温时随着应变幅值的增大疲劳寿命减小.相比于在室温工况和相同的应力幅值条件下[20],在600℃高温下疲劳寿命更小.因此,高温工况明显降低了转子材料的服役寿命.疲劳应力-寿命的关系为[21] ...

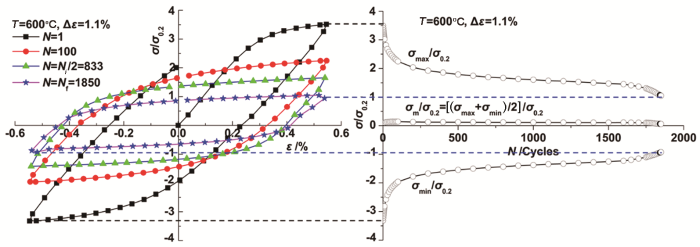

... 金属的低周疲劳,通常为应变控制.在应变控制下,随着循环次数的增加峰值应力逐渐减小,称为循环软化;随着循环次数的增加峰值应力逐渐增大,称为循环硬化[27].对于金属材料,抗拉强度与屈服强度之比Rm/Rp0.2<1.2通常表现为循环软化;Rm/Rp0.2>1.4通常表现为循环硬化[27].10%Cr钢在室温下的Rm/Rp0.2=1.13,在高温(600℃)下的Rm/Rp0.2=1.11,可见在室温和高温下都表现为循环软化特性.如图5所示,以循环周期为横坐标,应力σ和屈服强度σ0.2之比为纵坐标,材料的应变幅保持恒定,随着循环次数的增加应力幅降低,表现为循环软化特性[20,28].根据曲线的趋势,材料的拉压应力随循环周期的增加主要有三个阶段:首先,应力峰谷值快速下降,拉应力、压应力峰值减小的程度大致相同,即软化程度相同,此时萌生微观裂纹;然后,应力缓慢减小,拉、压应力峰值变化程度相差不大,软化程度也大致相同,裂纹扩展,此阶段占总循环周期的80%;最后,应力急剧下降直至断裂.与前后两个阶段相比中间阶段的占比较大,因此稳态下降过程才是高温低周疲劳寿命的关键. ...

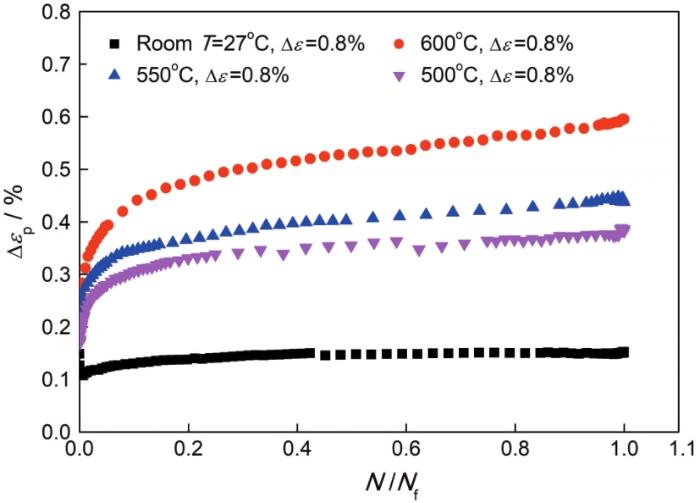

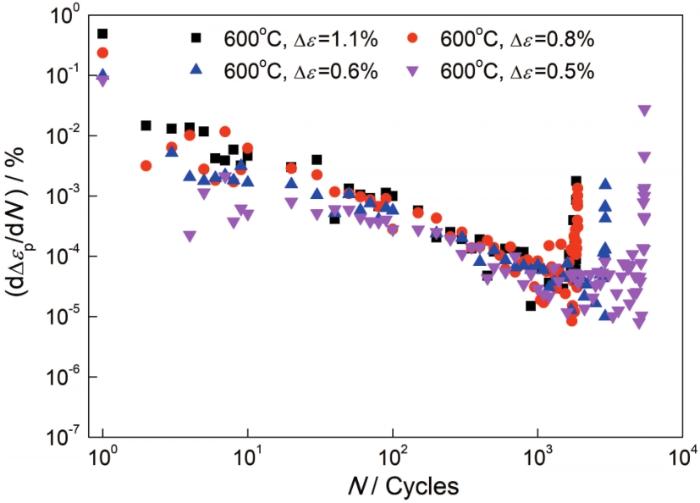

... 材料在低周疲劳初始阶段基本上没有损伤,拉伸和压缩能力基本相同.应力幅较大时试样因有表面裂痕、内部缺陷等因素而萌生疲劳裂纹,随着裂纹的启裂和扩展[29],在拉压过程中裂纹扩展稳定;接近失效时因裂纹张开拉伸承载的面积减小;在压缩过程中,由于裂纹闭合压缩承载面积基本上不变,使拉伸下降峰值远小于压缩下降峰值.滞回曲线包围的面积,代表材料塑性变形时外力所做的功或消耗的能量,即材料抗循环变形的能力[20].材料在疲劳过程中产生损伤和裂纹,有效承载面积减小,抵抗循环变形的能力降低.在实验的初始阶段应力幅较大,滞回曲线面积最大,有明显的线性弹性变形阶段和塑性变形阶段,形状最接近理想状态下的低周疲劳滞回曲线.随着循环周期的增加应力幅减小,滞回曲线的面积也逐渐减小;接近失效时,拉伸下降幅度大于压缩下降幅度.由此可得:应变幅恒定时,随着循环周期的增加试样所需应力逐渐减小,即抵抗循环变形能力逐渐变差,表现为循环软化,因为循环变形使材料的位错密度降低[30,31].同时,实验结果表明,塑性应变与温度呈正相关,且在600℃时10%Cr钢的塑性应变值最大. ...

X12CrMoWVNbN10-1-1转子钢室温低周疲劳特性

4

2011

... 分析金属材料应力与塑性应变的关系[20,13].式中Δσ为疲劳应力幅值,MPa;Kˊ为循环强度系数;Δεp为塑性应变量,%;nˊ为应变硬化指数.根据实验结果拟合出600℃工况下适用于10%Cr钢的Ramberg-Osgood公式,Δσ/2与Δεp/2在双对数坐标中呈线性关系,应力幅随着应变幅的增大而增大. ...

... 图3给出了10%Cr钢的600℃低周疲劳应力-寿命曲线,在双对数坐标下Δσ/2与2Nf呈线性关系.不同于应力与寿命呈正相关,温度恒定在600℃高温时随着应变幅值的增大疲劳寿命减小.相比于在室温工况和相同的应力幅值条件下[20],在600℃高温下疲劳寿命更小.因此,高温工况明显降低了转子材料的服役寿命.疲劳应力-寿命的关系为[21] ...

... 金属的低周疲劳,通常为应变控制.在应变控制下,随着循环次数的增加峰值应力逐渐减小,称为循环软化;随着循环次数的增加峰值应力逐渐增大,称为循环硬化[27].对于金属材料,抗拉强度与屈服强度之比Rm/Rp0.2<1.2通常表现为循环软化;Rm/Rp0.2>1.4通常表现为循环硬化[27].10%Cr钢在室温下的Rm/Rp0.2=1.13,在高温(600℃)下的Rm/Rp0.2=1.11,可见在室温和高温下都表现为循环软化特性.如图5所示,以循环周期为横坐标,应力σ和屈服强度σ0.2之比为纵坐标,材料的应变幅保持恒定,随着循环次数的增加应力幅降低,表现为循环软化特性[20,28].根据曲线的趋势,材料的拉压应力随循环周期的增加主要有三个阶段:首先,应力峰谷值快速下降,拉应力、压应力峰值减小的程度大致相同,即软化程度相同,此时萌生微观裂纹;然后,应力缓慢减小,拉、压应力峰值变化程度相差不大,软化程度也大致相同,裂纹扩展,此阶段占总循环周期的80%;最后,应力急剧下降直至断裂.与前后两个阶段相比中间阶段的占比较大,因此稳态下降过程才是高温低周疲劳寿命的关键. ...

... 材料在低周疲劳初始阶段基本上没有损伤,拉伸和压缩能力基本相同.应力幅较大时试样因有表面裂痕、内部缺陷等因素而萌生疲劳裂纹,随着裂纹的启裂和扩展[29],在拉压过程中裂纹扩展稳定;接近失效时因裂纹张开拉伸承载的面积减小;在压缩过程中,由于裂纹闭合压缩承载面积基本上不变,使拉伸下降峰值远小于压缩下降峰值.滞回曲线包围的面积,代表材料塑性变形时外力所做的功或消耗的能量,即材料抗循环变形的能力[20].材料在疲劳过程中产生损伤和裂纹,有效承载面积减小,抵抗循环变形的能力降低.在实验的初始阶段应力幅较大,滞回曲线面积最大,有明显的线性弹性变形阶段和塑性变形阶段,形状最接近理想状态下的低周疲劳滞回曲线.随着循环周期的增加应力幅减小,滞回曲线的面积也逐渐减小;接近失效时,拉伸下降幅度大于压缩下降幅度.由此可得:应变幅恒定时,随着循环周期的增加试样所需应力逐渐减小,即抵抗循环变形能力逐渐变差,表现为循环软化,因为循环变形使材料的位错密度降低[30,31].同时,实验结果表明,塑性应变与温度呈正相关,且在600℃时10%Cr钢的塑性应变值最大. ...

1

2007

... 图3给出了10%Cr钢的600℃低周疲劳应力-寿命曲线,在双对数坐标下Δσ/2与2Nf呈线性关系.不同于应力与寿命呈正相关,温度恒定在600℃高温时随着应变幅值的增大疲劳寿命减小.相比于在室温工况和相同的应力幅值条件下[20],在600℃高温下疲劳寿命更小.因此,高温工况明显降低了转子材料的服役寿命.疲劳应力-寿命的关系为[21] ...

1

2007

... 图3给出了10%Cr钢的600℃低周疲劳应力-寿命曲线,在双对数坐标下Δσ/2与2Nf呈线性关系.不同于应力与寿命呈正相关,温度恒定在600℃高温时随着应变幅值的增大疲劳寿命减小.相比于在室温工况和相同的应力幅值条件下[20],在600℃高温下疲劳寿命更小.因此,高温工况明显降低了转子材料的服役寿命.疲劳应力-寿命的关系为[21] ...

2

2019

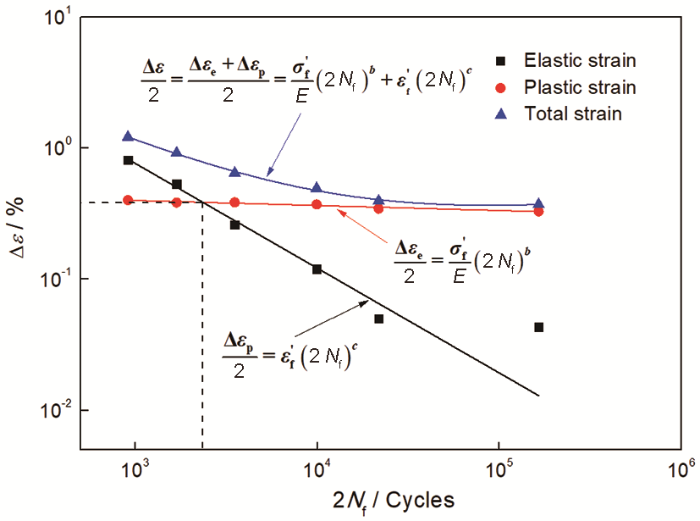

... 应变(Δε)-寿命(N)曲线,以应变比R=-1时的应变幅为参数描述材料寿命特性[22].在Basquin公式中引入弹性模量E,得到反映弹性应变与疲劳寿命之间的关系 [23,24] ...

... 因此,应变-寿命关系可由式(3)~(5)三个方程表征.根据600℃工况下的弹性应变、塑性应变、总应变和疲劳寿命实验数据进行双对数坐标下的拟合(表4),结果如图4所示.图4表明,实验数据拟合结果的吻合度较高;在600℃,应变幅越小其寿命越长.长寿命阶段以弹性应变为主,塑性应变的影响较小;而短寿命区以塑性应变为主,弹性应变的影响较小.弹性线与塑性线有交叉点,其应变幅Δε=0.388,寿命2Nf=2336,则疲劳过渡寿命[22]为Nf=1168.10%Cr钢的疲劳过渡寿命趋近于应变-寿命曲线的左侧,塑性变形远大于弹性变形,疲劳强度在很大程度上由塑性变形控制,且应变幅较大、疲劳寿命较低.由此可以看出,要提高10%Cr钢的高温低周疲劳寿命,需改进服役工况下10%Cr钢的塑性变形,增强材料的抗塑性变形能力或减小塑性变形区间.为此,应该调整汽轮机转子运行工况,合理选择运行温度和控制应变速率;或减小变形的不稳定性并有针对性地调整材料的成分和组织均匀性. ...

2

2019

... 应变(Δε)-寿命(N)曲线,以应变比R=-1时的应变幅为参数描述材料寿命特性[22].在Basquin公式中引入弹性模量E,得到反映弹性应变与疲劳寿命之间的关系 [23,24] ...

... 因此,应变-寿命关系可由式(3)~(5)三个方程表征.根据600℃工况下的弹性应变、塑性应变、总应变和疲劳寿命实验数据进行双对数坐标下的拟合(表4),结果如图4所示.图4表明,实验数据拟合结果的吻合度较高;在600℃,应变幅越小其寿命越长.长寿命阶段以弹性应变为主,塑性应变的影响较小;而短寿命区以塑性应变为主,弹性应变的影响较小.弹性线与塑性线有交叉点,其应变幅Δε=0.388,寿命2Nf=2336,则疲劳过渡寿命[22]为Nf=1168.10%Cr钢的疲劳过渡寿命趋近于应变-寿命曲线的左侧,塑性变形远大于弹性变形,疲劳强度在很大程度上由塑性变形控制,且应变幅较大、疲劳寿命较低.由此可以看出,要提高10%Cr钢的高温低周疲劳寿命,需改进服役工况下10%Cr钢的塑性变形,增强材料的抗塑性变形能力或减小塑性变形区间.为此,应该调整汽轮机转子运行工况,合理选择运行温度和控制应变速率;或减小变形的不稳定性并有针对性地调整材料的成分和组织均匀性. ...

Universality behind Basquin's law of fatigue

1

2008

... 应变(Δε)-寿命(N)曲线,以应变比R=-1时的应变幅为参数描述材料寿命特性[22].在Basquin公式中引入弹性模量E,得到反映弹性应变与疲劳寿命之间的关系 [23,24] ...

动态应变时效影响下热采井套管用80SH钢的高温低周疲劳行为

1

2019

... 应变(Δε)-寿命(N)曲线,以应变比R=-1时的应变幅为参数描述材料寿命特性[22].在Basquin公式中引入弹性模量E,得到反映弹性应变与疲劳寿命之间的关系 [23,24] ...

动态应变时效影响下热采井套管用80SH钢的高温低周疲劳行为

1

2019

... 应变(Δε)-寿命(N)曲线,以应变比R=-1时的应变幅为参数描述材料寿命特性[22].在Basquin公式中引入弹性模量E,得到反映弹性应变与疲劳寿命之间的关系 [23,24] ...

Fatigue: A cpmplex subject-some simple approximations

1

1965

... 式中Δεe为弹性应变量,%.疲劳寿命与塑性应变之间的关系式[25,26]为 ...

A study of the effects of cyclic thermal stresses on a ductile metal

1

1953

... 式中Δεe为弹性应变量,%.疲劳寿命与塑性应变之间的关系式[25,26]为 ...

10Cr转子钢的低周疲劳特性试验研究

2

2018

... 金属的低周疲劳,通常为应变控制.在应变控制下,随着循环次数的增加峰值应力逐渐减小,称为循环软化;随着循环次数的增加峰值应力逐渐增大,称为循环硬化[27].对于金属材料,抗拉强度与屈服强度之比Rm/Rp0.2<1.2通常表现为循环软化;Rm/Rp0.2>1.4通常表现为循环硬化[27].10%Cr钢在室温下的Rm/Rp0.2=1.13,在高温(600℃)下的Rm/Rp0.2=1.11,可见在室温和高温下都表现为循环软化特性.如图5所示,以循环周期为横坐标,应力σ和屈服强度σ0.2之比为纵坐标,材料的应变幅保持恒定,随着循环次数的增加应力幅降低,表现为循环软化特性[20,28].根据曲线的趋势,材料的拉压应力随循环周期的增加主要有三个阶段:首先,应力峰谷值快速下降,拉应力、压应力峰值减小的程度大致相同,即软化程度相同,此时萌生微观裂纹;然后,应力缓慢减小,拉、压应力峰值变化程度相差不大,软化程度也大致相同,裂纹扩展,此阶段占总循环周期的80%;最后,应力急剧下降直至断裂.与前后两个阶段相比中间阶段的占比较大,因此稳态下降过程才是高温低周疲劳寿命的关键. ...

... [27].10%Cr钢在室温下的Rm/Rp0.2=1.13,在高温(600℃)下的Rm/Rp0.2=1.11,可见在室温和高温下都表现为循环软化特性.如图5所示,以循环周期为横坐标,应力σ和屈服强度σ0.2之比为纵坐标,材料的应变幅保持恒定,随着循环次数的增加应力幅降低,表现为循环软化特性[20,28].根据曲线的趋势,材料的拉压应力随循环周期的增加主要有三个阶段:首先,应力峰谷值快速下降,拉应力、压应力峰值减小的程度大致相同,即软化程度相同,此时萌生微观裂纹;然后,应力缓慢减小,拉、压应力峰值变化程度相差不大,软化程度也大致相同,裂纹扩展,此阶段占总循环周期的80%;最后,应力急剧下降直至断裂.与前后两个阶段相比中间阶段的占比较大,因此稳态下降过程才是高温低周疲劳寿命的关键. ...

10Cr转子钢的低周疲劳特性试验研究

2

2018

... 金属的低周疲劳,通常为应变控制.在应变控制下,随着循环次数的增加峰值应力逐渐减小,称为循环软化;随着循环次数的增加峰值应力逐渐增大,称为循环硬化[27].对于金属材料,抗拉强度与屈服强度之比Rm/Rp0.2<1.2通常表现为循环软化;Rm/Rp0.2>1.4通常表现为循环硬化[27].10%Cr钢在室温下的Rm/Rp0.2=1.13,在高温(600℃)下的Rm/Rp0.2=1.11,可见在室温和高温下都表现为循环软化特性.如图5所示,以循环周期为横坐标,应力σ和屈服强度σ0.2之比为纵坐标,材料的应变幅保持恒定,随着循环次数的增加应力幅降低,表现为循环软化特性[20,28].根据曲线的趋势,材料的拉压应力随循环周期的增加主要有三个阶段:首先,应力峰谷值快速下降,拉应力、压应力峰值减小的程度大致相同,即软化程度相同,此时萌生微观裂纹;然后,应力缓慢减小,拉、压应力峰值变化程度相差不大,软化程度也大致相同,裂纹扩展,此阶段占总循环周期的80%;最后,应力急剧下降直至断裂.与前后两个阶段相比中间阶段的占比较大,因此稳态下降过程才是高温低周疲劳寿命的关键. ...

... [27].10%Cr钢在室温下的Rm/Rp0.2=1.13,在高温(600℃)下的Rm/Rp0.2=1.11,可见在室温和高温下都表现为循环软化特性.如图5所示,以循环周期为横坐标,应力σ和屈服强度σ0.2之比为纵坐标,材料的应变幅保持恒定,随着循环次数的增加应力幅降低,表现为循环软化特性[20,28].根据曲线的趋势,材料的拉压应力随循环周期的增加主要有三个阶段:首先,应力峰谷值快速下降,拉应力、压应力峰值减小的程度大致相同,即软化程度相同,此时萌生微观裂纹;然后,应力缓慢减小,拉、压应力峰值变化程度相差不大,软化程度也大致相同,裂纹扩展,此阶段占总循环周期的80%;最后,应力急剧下降直至断裂.与前后两个阶段相比中间阶段的占比较大,因此稳态下降过程才是高温低周疲劳寿命的关键. ...

Ti-2Al-2.5Zr合金的高温低周疲劳行为

1

2010

... 金属的低周疲劳,通常为应变控制.在应变控制下,随着循环次数的增加峰值应力逐渐减小,称为循环软化;随着循环次数的增加峰值应力逐渐增大,称为循环硬化[27].对于金属材料,抗拉强度与屈服强度之比Rm/Rp0.2<1.2通常表现为循环软化;Rm/Rp0.2>1.4通常表现为循环硬化[27].10%Cr钢在室温下的Rm/Rp0.2=1.13,在高温(600℃)下的Rm/Rp0.2=1.11,可见在室温和高温下都表现为循环软化特性.如图5所示,以循环周期为横坐标,应力σ和屈服强度σ0.2之比为纵坐标,材料的应变幅保持恒定,随着循环次数的增加应力幅降低,表现为循环软化特性[20,28].根据曲线的趋势,材料的拉压应力随循环周期的增加主要有三个阶段:首先,应力峰谷值快速下降,拉应力、压应力峰值减小的程度大致相同,即软化程度相同,此时萌生微观裂纹;然后,应力缓慢减小,拉、压应力峰值变化程度相差不大,软化程度也大致相同,裂纹扩展,此阶段占总循环周期的80%;最后,应力急剧下降直至断裂.与前后两个阶段相比中间阶段的占比较大,因此稳态下降过程才是高温低周疲劳寿命的关键. ...

Ti-2Al-2.5Zr合金的高温低周疲劳行为

1

2010

... 金属的低周疲劳,通常为应变控制.在应变控制下,随着循环次数的增加峰值应力逐渐减小,称为循环软化;随着循环次数的增加峰值应力逐渐增大,称为循环硬化[27].对于金属材料,抗拉强度与屈服强度之比Rm/Rp0.2<1.2通常表现为循环软化;Rm/Rp0.2>1.4通常表现为循环硬化[27].10%Cr钢在室温下的Rm/Rp0.2=1.13,在高温(600℃)下的Rm/Rp0.2=1.11,可见在室温和高温下都表现为循环软化特性.如图5所示,以循环周期为横坐标,应力σ和屈服强度σ0.2之比为纵坐标,材料的应变幅保持恒定,随着循环次数的增加应力幅降低,表现为循环软化特性[20,28].根据曲线的趋势,材料的拉压应力随循环周期的增加主要有三个阶段:首先,应力峰谷值快速下降,拉应力、压应力峰值减小的程度大致相同,即软化程度相同,此时萌生微观裂纹;然后,应力缓慢减小,拉、压应力峰值变化程度相差不大,软化程度也大致相同,裂纹扩展,此阶段占总循环周期的80%;最后,应力急剧下降直至断裂.与前后两个阶段相比中间阶段的占比较大,因此稳态下降过程才是高温低周疲劳寿命的关键. ...

复杂蠕变疲劳载荷对超超临界汽轮机转子钢寿命的影响

4

2017

... 材料在低周疲劳初始阶段基本上没有损伤,拉伸和压缩能力基本相同.应力幅较大时试样因有表面裂痕、内部缺陷等因素而萌生疲劳裂纹,随着裂纹的启裂和扩展[29],在拉压过程中裂纹扩展稳定;接近失效时因裂纹张开拉伸承载的面积减小;在压缩过程中,由于裂纹闭合压缩承载面积基本上不变,使拉伸下降峰值远小于压缩下降峰值.滞回曲线包围的面积,代表材料塑性变形时外力所做的功或消耗的能量,即材料抗循环变形的能力[20].材料在疲劳过程中产生损伤和裂纹,有效承载面积减小,抵抗循环变形的能力降低.在实验的初始阶段应力幅较大,滞回曲线面积最大,有明显的线性弹性变形阶段和塑性变形阶段,形状最接近理想状态下的低周疲劳滞回曲线.随着循环周期的增加应力幅减小,滞回曲线的面积也逐渐减小;接近失效时,拉伸下降幅度大于压缩下降幅度.由此可得:应变幅恒定时,随着循环周期的增加试样所需应力逐渐减小,即抵抗循环变形能力逐渐变差,表现为循环软化,因为循环变形使材料的位错密度降低[30,31].同时,实验结果表明,塑性应变与温度呈正相关,且在600℃时10%Cr钢的塑性应变值最大. ...

... 根据实验结果,温度升高和应变幅的增大都使塑性应变增大.10%Cr钢的周期性软化,源于马氏体板条亚晶粒的粗化[14,15,18,29]和位错密度的降低[30].马氏体耐热钢中的马氏体板条使材料的强度提高,因此限制晶粒的变形和长大[29].图12a给出了10%Cr钢实验前的原始晶粒TEM图片,图12b给出了材料600℃实验后的亚晶粒TEM照片.可以看出,原始的亚晶粒较小(根据交叉线法计算[15,29],平均尺寸为343 nm)且分布较为均匀,经高温低周疲劳实验后晶粒明显粗化(平均尺寸为789 nm),分散性较大呈胞状结构.其原因是,在高温疲劳载荷下马氏体板条发生回复[36].亚晶粒尺寸增大后细小的马氏体板条粗化、合并,马氏体板条增大,促进晶粒长大和变形,使高温强度降低.同时,材料产生蠕变损伤后亚晶界处的析出物面密度的降低可能有软化作用[15],使材料发生循环软化而失效. ...

... [29].图12a给出了10%Cr钢实验前的原始晶粒TEM图片,图12b给出了材料600℃实验后的亚晶粒TEM照片.可以看出,原始的亚晶粒较小(根据交叉线法计算[15,29],平均尺寸为343 nm)且分布较为均匀,经高温低周疲劳实验后晶粒明显粗化(平均尺寸为789 nm),分散性较大呈胞状结构.其原因是,在高温疲劳载荷下马氏体板条发生回复[36].亚晶粒尺寸增大后细小的马氏体板条粗化、合并,马氏体板条增大,促进晶粒长大和变形,使高温强度降低.同时,材料产生蠕变损伤后亚晶界处的析出物面密度的降低可能有软化作用[15],使材料发生循环软化而失效. ...

... ,29],平均尺寸为343 nm)且分布较为均匀,经高温低周疲劳实验后晶粒明显粗化(平均尺寸为789 nm),分散性较大呈胞状结构.其原因是,在高温疲劳载荷下马氏体板条发生回复[36].亚晶粒尺寸增大后细小的马氏体板条粗化、合并,马氏体板条增大,促进晶粒长大和变形,使高温强度降低.同时,材料产生蠕变损伤后亚晶界处的析出物面密度的降低可能有软化作用[15],使材料发生循环软化而失效. ...

复杂蠕变疲劳载荷对超超临界汽轮机转子钢寿命的影响

4

2017

... 材料在低周疲劳初始阶段基本上没有损伤,拉伸和压缩能力基本相同.应力幅较大时试样因有表面裂痕、内部缺陷等因素而萌生疲劳裂纹,随着裂纹的启裂和扩展[29],在拉压过程中裂纹扩展稳定;接近失效时因裂纹张开拉伸承载的面积减小;在压缩过程中,由于裂纹闭合压缩承载面积基本上不变,使拉伸下降峰值远小于压缩下降峰值.滞回曲线包围的面积,代表材料塑性变形时外力所做的功或消耗的能量,即材料抗循环变形的能力[20].材料在疲劳过程中产生损伤和裂纹,有效承载面积减小,抵抗循环变形的能力降低.在实验的初始阶段应力幅较大,滞回曲线面积最大,有明显的线性弹性变形阶段和塑性变形阶段,形状最接近理想状态下的低周疲劳滞回曲线.随着循环周期的增加应力幅减小,滞回曲线的面积也逐渐减小;接近失效时,拉伸下降幅度大于压缩下降幅度.由此可得:应变幅恒定时,随着循环周期的增加试样所需应力逐渐减小,即抵抗循环变形能力逐渐变差,表现为循环软化,因为循环变形使材料的位错密度降低[30,31].同时,实验结果表明,塑性应变与温度呈正相关,且在600℃时10%Cr钢的塑性应变值最大. ...

... 根据实验结果,温度升高和应变幅的增大都使塑性应变增大.10%Cr钢的周期性软化,源于马氏体板条亚晶粒的粗化[14,15,18,29]和位错密度的降低[30].马氏体耐热钢中的马氏体板条使材料的强度提高,因此限制晶粒的变形和长大[29].图12a给出了10%Cr钢实验前的原始晶粒TEM图片,图12b给出了材料600℃实验后的亚晶粒TEM照片.可以看出,原始的亚晶粒较小(根据交叉线法计算[15,29],平均尺寸为343 nm)且分布较为均匀,经高温低周疲劳实验后晶粒明显粗化(平均尺寸为789 nm),分散性较大呈胞状结构.其原因是,在高温疲劳载荷下马氏体板条发生回复[36].亚晶粒尺寸增大后细小的马氏体板条粗化、合并,马氏体板条增大,促进晶粒长大和变形,使高温强度降低.同时,材料产生蠕变损伤后亚晶界处的析出物面密度的降低可能有软化作用[15],使材料发生循环软化而失效. ...

... [29].图12a给出了10%Cr钢实验前的原始晶粒TEM图片,图12b给出了材料600℃实验后的亚晶粒TEM照片.可以看出,原始的亚晶粒较小(根据交叉线法计算[15,29],平均尺寸为343 nm)且分布较为均匀,经高温低周疲劳实验后晶粒明显粗化(平均尺寸为789 nm),分散性较大呈胞状结构.其原因是,在高温疲劳载荷下马氏体板条发生回复[36].亚晶粒尺寸增大后细小的马氏体板条粗化、合并,马氏体板条增大,促进晶粒长大和变形,使高温强度降低.同时,材料产生蠕变损伤后亚晶界处的析出物面密度的降低可能有软化作用[15],使材料发生循环软化而失效. ...

... ,29],平均尺寸为343 nm)且分布较为均匀,经高温低周疲劳实验后晶粒明显粗化(平均尺寸为789 nm),分散性较大呈胞状结构.其原因是,在高温疲劳载荷下马氏体板条发生回复[36].亚晶粒尺寸增大后细小的马氏体板条粗化、合并,马氏体板条增大,促进晶粒长大和变形,使高温强度降低.同时,材料产生蠕变损伤后亚晶界处的析出物面密度的降低可能有软化作用[15],使材料发生循环软化而失效. ...

Creep-fatigue interactions in a 9 pct Cr-1 pct Mo martensitic steel: part II. microstructural evolutions

4

2009

... 材料在低周疲劳初始阶段基本上没有损伤,拉伸和压缩能力基本相同.应力幅较大时试样因有表面裂痕、内部缺陷等因素而萌生疲劳裂纹,随着裂纹的启裂和扩展[29],在拉压过程中裂纹扩展稳定;接近失效时因裂纹张开拉伸承载的面积减小;在压缩过程中,由于裂纹闭合压缩承载面积基本上不变,使拉伸下降峰值远小于压缩下降峰值.滞回曲线包围的面积,代表材料塑性变形时外力所做的功或消耗的能量,即材料抗循环变形的能力[20].材料在疲劳过程中产生损伤和裂纹,有效承载面积减小,抵抗循环变形的能力降低.在实验的初始阶段应力幅较大,滞回曲线面积最大,有明显的线性弹性变形阶段和塑性变形阶段,形状最接近理想状态下的低周疲劳滞回曲线.随着循环周期的增加应力幅减小,滞回曲线的面积也逐渐减小;接近失效时,拉伸下降幅度大于压缩下降幅度.由此可得:应变幅恒定时,随着循环周期的增加试样所需应力逐渐减小,即抵抗循环变形能力逐渐变差,表现为循环软化,因为循环变形使材料的位错密度降低[30,31].同时,实验结果表明,塑性应变与温度呈正相关,且在600℃时10%Cr钢的塑性应变值最大. ...

... 根据实验结果,温度升高和应变幅的增大都使塑性应变增大.10%Cr钢的周期性软化,源于马氏体板条亚晶粒的粗化[14,15,18,29]和位错密度的降低[30].马氏体耐热钢中的马氏体板条使材料的强度提高,因此限制晶粒的变形和长大[29].图12a给出了10%Cr钢实验前的原始晶粒TEM图片,图12b给出了材料600℃实验后的亚晶粒TEM照片.可以看出,原始的亚晶粒较小(根据交叉线法计算[15,29],平均尺寸为343 nm)且分布较为均匀,经高温低周疲劳实验后晶粒明显粗化(平均尺寸为789 nm),分散性较大呈胞状结构.其原因是,在高温疲劳载荷下马氏体板条发生回复[36].亚晶粒尺寸增大后细小的马氏体板条粗化、合并,马氏体板条增大,促进晶粒长大和变形,使高温强度降低.同时,材料产生蠕变损伤后亚晶界处的析出物面密度的降低可能有软化作用[15],使材料发生循环软化而失效. ...

... 亚晶粒粗化与局部塑性变形有关,塑性应变越大则亚晶粒尺寸越大[30].同时,相对于单一蠕变载荷下亚晶粒的粗化程度,相同区间内的交变载荷(高温蠕变和低周疲劳交互作用)使亚晶粒的粗化更严重[14].平均应力幅随着循环周期的非线性下降阶段,为亚晶粒粗化引起的循环软化阶段[13].在蠕变损伤的基础上附加的疲劳损伤使亚晶粒粗化程度进一步提高,其宏观特征是循环软化程度的提高和塑性变形的增大.而随着循环软化程度的提高,亚晶粒和亚晶粒中自由位错的间距增大.亚晶粒粗化的累积引起的循环软化效应,最终改变了材料的高温低周疲劳特性.根据相关研究[30],可以在材料中添加纳米氧化物防止亚晶粒粗化. ...

... [30],可以在材料中添加纳米氧化物防止亚晶粒粗化. ...

Cyclic instability of martensite laths in reduced activation ferritic/martensitic steels

1

329-333

... 材料在低周疲劳初始阶段基本上没有损伤,拉伸和压缩能力基本相同.应力幅较大时试样因有表面裂痕、内部缺陷等因素而萌生疲劳裂纹,随着裂纹的启裂和扩展[29],在拉压过程中裂纹扩展稳定;接近失效时因裂纹张开拉伸承载的面积减小;在压缩过程中,由于裂纹闭合压缩承载面积基本上不变,使拉伸下降峰值远小于压缩下降峰值.滞回曲线包围的面积,代表材料塑性变形时外力所做的功或消耗的能量,即材料抗循环变形的能力[20].材料在疲劳过程中产生损伤和裂纹,有效承载面积减小,抵抗循环变形的能力降低.在实验的初始阶段应力幅较大,滞回曲线面积最大,有明显的线性弹性变形阶段和塑性变形阶段,形状最接近理想状态下的低周疲劳滞回曲线.随着循环周期的增加应力幅减小,滞回曲线的面积也逐渐减小;接近失效时,拉伸下降幅度大于压缩下降幅度.由此可得:应变幅恒定时,随着循环周期的增加试样所需应力逐渐减小,即抵抗循环变形能力逐渐变差,表现为循环软化,因为循环变形使材料的位错密度降低[30,31].同时,实验结果表明,塑性应变与温度呈正相关,且在600℃时10%Cr钢的塑性应变值最大. ...

Mechanisms and modelling of fatigue crack growth under combined low and high cycle fatigue loading

2

2011

... 汽轮机转子钢10%Cr经长期服役后,马氏体板条结构逐渐粗化,亚晶界明显发生回复,晶界强化作用下降使晶界应力集中而产生裂纹[1,32].用光学显微镜可观察到,疲劳中断实验试样表面有沿其径向向内扩展的裂纹(图8).根据试样的剖面裂纹SEM照片,N=200、400时裂纹开始萌生,其变形能较大,裂纹较短;N=600时裂纹进一步扩展;N=800时形成了宏观裂纹,其裂纹宽度由外向内逐渐变窄,此时变形能较小.N=600和N=800的裂纹深度差值最大,即裂纹在75%~100%寿命阶段扩展最快.根据图9,材料的最大裂纹长度与循环周次近似呈幂函数关系,与文献[32]的结果吻合.在实验末期裂纹扩展较快,因此随着裂纹的萌生塑性应变速率急剧上升.同时,在各个试样的主裂纹周边伴随有细小的裂纹.这些小裂纹的扩展深度也随着循环周次逐渐增大,其扩展方向与主裂纹(最长裂纹)基本相同,都沿着试样径向由外向内扩展.小裂纹和主裂纹的扩展使试样的有效承载面积减小,最终使试样断裂. ...

... [32]的结果吻合.在实验末期裂纹扩展较快,因此随着裂纹的萌生塑性应变速率急剧上升.同时,在各个试样的主裂纹周边伴随有细小的裂纹.这些小裂纹的扩展深度也随着循环周次逐渐增大,其扩展方向与主裂纹(最长裂纹)基本相同,都沿着试样径向由外向内扩展.小裂纹和主裂纹的扩展使试样的有效承载面积减小,最终使试样断裂. ...

Ratchetting behavior of advanced 9~12% chromium ferrite steel under creep-fatigue loadings: Fracture modes and dislocation patterns

1

539

... 图10给出了N=600试样腐蚀前后的主裂纹尖端对比.用苦味酸溶液腐蚀后,试样剖面凸显出回火马氏体的板条结构.晶内板条分布密集且大多数呈平行状态排列,随着温度的升高和疲劳载荷的进行蠕变损伤程度提高,破坏模式由疲劳控制向蠕变控制转变,裂纹的扩展从穿晶形式向沿晶模式转变[33-34].当主裂纹扩展到较大的马氏板条或晶界时出现沿应力较小区域延伸的微裂纹,这些微裂纹在主裂纹扩展路径上呈树枝状分布.同时,在主裂纹的尖端出现了较大的两个裂纹分支.其原因是,随着循环周次的增加塑性变形逐渐增大、应力值减小,使外部载荷的破晶能力小于晶内阻力[1],此时裂纹沿着晶界或板条界扩展[35].图11给出了不同寿命阶段10%Cr钢的金相照片.N=200时晶内板条分布较为密集,且能观察到原始的残余奥氏体晶界.随着循环周次的增加马氏体板条的分布不再均匀,各板条束间产生了更多的交错,使晶界轮廓不再明显,但是马氏体板条束呈平行状态的特点没有改变. ...

Deformation and life assessment of high temperature materials under creep fatigue loading

1

2006

... 图10给出了N=600试样腐蚀前后的主裂纹尖端对比.用苦味酸溶液腐蚀后,试样剖面凸显出回火马氏体的板条结构.晶内板条分布密集且大多数呈平行状态排列,随着温度的升高和疲劳载荷的进行蠕变损伤程度提高,破坏模式由疲劳控制向蠕变控制转变,裂纹的扩展从穿晶形式向沿晶模式转变[33-34].当主裂纹扩展到较大的马氏板条或晶界时出现沿应力较小区域延伸的微裂纹,这些微裂纹在主裂纹扩展路径上呈树枝状分布.同时,在主裂纹的尖端出现了较大的两个裂纹分支.其原因是,随着循环周次的增加塑性变形逐渐增大、应力值减小,使外部载荷的破晶能力小于晶内阻力[1],此时裂纹沿着晶界或板条界扩展[35].图11给出了不同寿命阶段10%Cr钢的金相照片.N=200时晶内板条分布较为密集,且能观察到原始的残余奥氏体晶界.随着循环周次的增加马氏体板条的分布不再均匀,各板条束间产生了更多的交错,使晶界轮廓不再明显,但是马氏体板条束呈平行状态的特点没有改变. ...

蠕变疲劳载荷下9%~12%Cr汽轮机转子钢亚晶粒演变规律研究

1

2017

... 图10给出了N=600试样腐蚀前后的主裂纹尖端对比.用苦味酸溶液腐蚀后,试样剖面凸显出回火马氏体的板条结构.晶内板条分布密集且大多数呈平行状态排列,随着温度的升高和疲劳载荷的进行蠕变损伤程度提高,破坏模式由疲劳控制向蠕变控制转变,裂纹的扩展从穿晶形式向沿晶模式转变[33-34].当主裂纹扩展到较大的马氏板条或晶界时出现沿应力较小区域延伸的微裂纹,这些微裂纹在主裂纹扩展路径上呈树枝状分布.同时,在主裂纹的尖端出现了较大的两个裂纹分支.其原因是,随着循环周次的增加塑性变形逐渐增大、应力值减小,使外部载荷的破晶能力小于晶内阻力[1],此时裂纹沿着晶界或板条界扩展[35].图11给出了不同寿命阶段10%Cr钢的金相照片.N=200时晶内板条分布较为密集,且能观察到原始的残余奥氏体晶界.随着循环周次的增加马氏体板条的分布不再均匀,各板条束间产生了更多的交错,使晶界轮廓不再明显,但是马氏体板条束呈平行状态的特点没有改变. ...

蠕变疲劳载荷下9%~12%Cr汽轮机转子钢亚晶粒演变规律研究

1

2017

... 图10给出了N=600试样腐蚀前后的主裂纹尖端对比.用苦味酸溶液腐蚀后,试样剖面凸显出回火马氏体的板条结构.晶内板条分布密集且大多数呈平行状态排列,随着温度的升高和疲劳载荷的进行蠕变损伤程度提高,破坏模式由疲劳控制向蠕变控制转变,裂纹的扩展从穿晶形式向沿晶模式转变[33-34].当主裂纹扩展到较大的马氏板条或晶界时出现沿应力较小区域延伸的微裂纹,这些微裂纹在主裂纹扩展路径上呈树枝状分布.同时,在主裂纹的尖端出现了较大的两个裂纹分支.其原因是,随着循环周次的增加塑性变形逐渐增大、应力值减小,使外部载荷的破晶能力小于晶内阻力[1],此时裂纹沿着晶界或板条界扩展[35].图11给出了不同寿命阶段10%Cr钢的金相照片.N=200时晶内板条分布较为密集,且能观察到原始的残余奥氏体晶界.随着循环周次的增加马氏体板条的分布不再均匀,各板条束间产生了更多的交错,使晶界轮廓不再明显,但是马氏体板条束呈平行状态的特点没有改变. ...

1100 MPa级高强钢的低周疲劳行为

1

2020

... 根据实验结果,温度升高和应变幅的增大都使塑性应变增大.10%Cr钢的周期性软化,源于马氏体板条亚晶粒的粗化[14,15,18,29]和位错密度的降低[30].马氏体耐热钢中的马氏体板条使材料的强度提高,因此限制晶粒的变形和长大[29].图12a给出了10%Cr钢实验前的原始晶粒TEM图片,图12b给出了材料600℃实验后的亚晶粒TEM照片.可以看出,原始的亚晶粒较小(根据交叉线法计算[15,29],平均尺寸为343 nm)且分布较为均匀,经高温低周疲劳实验后晶粒明显粗化(平均尺寸为789 nm),分散性较大呈胞状结构.其原因是,在高温疲劳载荷下马氏体板条发生回复[36].亚晶粒尺寸增大后细小的马氏体板条粗化、合并,马氏体板条增大,促进晶粒长大和变形,使高温强度降低.同时,材料产生蠕变损伤后亚晶界处的析出物面密度的降低可能有软化作用[15],使材料发生循环软化而失效. ...

1100 MPa级高强钢的低周疲劳行为

1

2020

... 根据实验结果,温度升高和应变幅的增大都使塑性应变增大.10%Cr钢的周期性软化,源于马氏体板条亚晶粒的粗化[14,15,18,29]和位错密度的降低[30].马氏体耐热钢中的马氏体板条使材料的强度提高,因此限制晶粒的变形和长大[29].图12a给出了10%Cr钢实验前的原始晶粒TEM图片,图12b给出了材料600℃实验后的亚晶粒TEM照片.可以看出,原始的亚晶粒较小(根据交叉线法计算[15,29],平均尺寸为343 nm)且分布较为均匀,经高温低周疲劳实验后晶粒明显粗化(平均尺寸为789 nm),分散性较大呈胞状结构.其原因是,在高温疲劳载荷下马氏体板条发生回复[36].亚晶粒尺寸增大后细小的马氏体板条粗化、合并,马氏体板条增大,促进晶粒长大和变形,使高温强度降低.同时,材料产生蠕变损伤后亚晶界处的析出物面密度的降低可能有软化作用[15],使材料发生循环软化而失效. ...