可溶金属材料,主要有可溶铝合金和可溶镁合金[8~11]。可溶铝合金比可溶镁合金的硬度大,承压能力强,适合用于制备压裂球。可溶铝合金中的低熔点金属成分对铝表面氧化膜的破坏使铝与水反应而不断溶解。因为分布在铝晶粒表面上界面的低熔点相的熔点与合金中低熔点金属的含量有关,改变合金中低熔点金属的含量可调节合金的溶解速率。镁是强化铝合金的重要元素,对含镁铝合金热处理可进一步强化铝合金。Park等[12]的研究发现,固溶和时效处理的Al-4.01Mg-4.17Ga-0.34In-0.43M(M=Mn、Ti、Bi、Sn、Fe、Si,质量分数, %)合金的维氏硬度可达152HV,比铸态合金的硬度提高了约50%。除了强化作用,镁对合金的溶解也有一定的抑制,因为Al-Mg-Ga-In-Sn合金中的Mg与Ga、In、Sn生成了多种晶界相[13, 14]。当合金与水接触时,低熔点金属不断从这些相中析出并使合金溶解。合金的溶解与Ga、In、Sn从晶界相中析出及晶界处Ga-In、Ga-In-Sn相的形成,有密切的关系[14]。Al-Mg-Ga-In-Sn合金中的低熔点相,除了Mg2Sn(熔点561℃),还有Mg与Ga、In生成的化合物(Mg5Ga2和MgIn,其熔点分别为423℃和338℃),其熔点均低于500℃。如果对Al-Mg-Ga-In-Sn合金进行500℃固溶处理以使Mg与Ga、In形成的晶界相熔化,合金中铝晶粒和晶界相的成分、形态等必将发生变化。本文制备不同镁含量的Al-Mg-Ga-In-Sn合金并对合金进行固溶和时效热处理,分析合金样品的显微结构、观察合金腐蚀表面和反应产物的形貌和测试合金表面电势以及在不同水温下合金的铝水反应,研究热处理对Al-Mg-Ga-In-Sn的微观结构和合金铝水反应的影响。

1 实验方法

用常压铸造制备4组Al-Mg-Ga-In-Sn合金,其 Ga、In、Sn含量(质量分数)分别为3.8%、1.5%、0.7%,Mg含量分别为2%、3%、4%、5%。在每组合金中均加入2.4%的Al-5Ti-1B以细化晶粒。

从铸锭上切取尺寸约为4 cm×4 cm×2 cm的样品(多个)并进行固溶处理(在500℃保温1 h+油淬),随后对部分样品进行时效处理(在180℃保温16 h+空冷)。将热处理后的合金样品真空密封以防表面氧化。

使用D/max 2400 X射线衍射仪分析样品的物相,辐射源为Cu Kα射线,Kα=0.154056 nm,工作电压和电流分别为20 kV、10 mA。用场发射扫描电子显微镜(SEM,FEI Inspect F50)观察合金腐蚀表面和反应产物的形貌,借助能谱仪(EDX,Quanta 600)测试物相的成分。用Multimode 8 AFM测量合金不同晶界相与铝晶粒间的电势差。用排水法测量合金在不同温度的铝水反应速率和产氢率。

2 结果和分析

2.1 XRD分析

图1给出了热处理态Al-Mg-Ga-In-Sn合金的XRD谱。可以看出,合金中均有Al(Mg、Ga)相。Mg含量低于或等于4%的热处理态合金有Mg2Sn、MgGa、MgGa2及MgIn相,Mg含量为5%的合金还有Mg5Ga2和Mg2Ga相。已有研究结果[14]表明,Mg含量为4%的铸态合金除了含有MgGa、MgGa2、MgIn、Mg2Sn相,还有Mg5Ga2、Mg2Ga相;Mg含量为5%的合金中MgIn相消失,但是有Mg2Al3相。与铸态合金相比,热处理态合金中始终有的MgGa2、MgGa等相其衍射峰强度降低,表明这些相的含量降低。XRD结果表明,热处理改变了Mg含量4%和5%合金中界面相的种类和含量。

图1

图1

不同Mg含量Al-Mg-Ga-In-Sn固溶态和时效态合金的XRD谱

Fig.1

XRD patterns of Al-Mg-Ga-In-Sn solution treated (1~4) and aged (5~8) alloys with different Mg content (1) 2%; (2) 3%; (3) 4%; (4) 5%; (5) 2%; (6) 3%; (7) 4%; (8) 5%

2.2 SEM/EDX观察

图2

图2

不同Mg含量固溶态和时效态Al-Mg-Ga-In-Sn合金的断口形貌

Fig.2

Fracture surfaces of solution treated (a~d) and aged (e~f) Al-Mg-Ga-In-Sn alloys with different Mg content (a) 2%; (b) 3 %; (c) 4%; (d) 5%; (e) 3%; (f) 4%

表1 热处理态Al‒Mg‒Ga‒In‒Sn合金铝晶粒和晶界相的成分

Table 1

Sample /mass fraction | Spectrum | Phase | Element/atom fraction, % | ||||

|---|---|---|---|---|---|---|---|

| Mg | Al | Ga | In | Sn | |||

| 2 %, solution | G | 1 | 1.89 | 96.53 | 1.58 | - | - |

| GB | 2 | 66.34 | 2.20 | 1.11 | - | 30.34 | |

| GB | 3 | 14.30 | 69.94 | 14.36 | 1.40 | - | |

| GB | 4 | 29.92 | 35.41 | 5.29 | 29.39 | - | |

| GB | 5 | 34.09 | 26.56 | 19.00 | 20.34 | - | |

| 3%, solution | G | 6 | 3.09 | 95.52 | 1.39 | - | - |

| GB | 7 | 62.40 | 7.19 | - | - | 30.41 | |

| GB | 8 | 41.69 | 18.06 | 8.01 | 32.24 | - | |

| GB | 9 | 35.06 | 35.02 | 28.40 | 1.51 | - | |

| GB | 10 | 38.39 | 27.33 | 22.80 | 11.48 | - | |

| 4%, solution | G | 11 | 4.22 | 94.71 | 1.07 | - | - |

| GB | 12 | 66.29 | 1.05 | 1.08 | - | 31.58 | |

| GB | 13 | 19.59 | 54.41 | 20.45 | 5.55 | - | |

| GB | 14 | 33.53 | 27.02 | 20.08 | 19.37 | - | |

| 5%, solution | G | 15 | 5.10 | 93.95 | 0.95 | - | - |

| GB | 16 | 49.86 | 27.85 | - | - | 22.29 | |

| GB | 17 | 58.57 | 7.59 | 20.33 | 13.52 | - | |

| GB | 18 | 38.70 | 21.77 | 19.74 | 19.78 | - | |

| GB | 19 | 27.99 | 49.57 | 22.44 | - | - | |

| GB | 20 | 36.86 | 23.75 | 6.73 | 32.66 | - | |

| 3%, aging | G | 21 | 3.11 | 95.50 | 1.39 | - | - |

| GB | 22 | 44.33 | 32.34 | 0.95 | - | 22.39 | |

| GB | 23 | 25.94 | 49.42 | 18.72 | 5.93 | - | |

| GB | 24 | 25.22 | 47.41 | 2.86 | 24.52 | - | |

| GB | 25 | 36.24 | 21.29 | 28.27 | 14.20 | - | |

| 4%, aging | G | 26 | 4.22 | 94.62 | 1.16 | - | - |

| GB | 27 | 41.52 | 30.78 | 0.98 | - | 26.72 | |

| GB | 28 | 35.06 | 35.02 | 28.40 | 1.51 | - | |

| GB | 29 | 27.57 | 44.67 | 10.83 | 16.93 | - | |

| GB | 30 | 35.32 | 26.54 | 20.57 | 17.58 | - | |

图3

图3

不同Mg含量时效态Al-Mg-Ga-In-Sn合金中铝晶粒断口形貌和铝晶粒析出相能谱

Fig.3

Fracture surfaces (a, b, d) of Al-Mg-Ga-In-Sn aged alloys with Mg contents 2% (a), 3% (b) and 5% (d) and EDX mapping of precipitates of Al grains from (a, c)

对合金中铝晶粒内Mg、Ga含量的统计结果(图4)表明,同一成分的固溶态和时效态合金中铝晶粒内的Mg或Ga含量接近,但是比铸态合金铝晶粒内的Mg或Ga含量高。铸态合金中铝晶粒Mg、Ga含量与合金的Mg含量之间的变化规律一致,随着合金Mg含量的提高热处理态合金中铝晶粒内的Mg含量随之提高,而Ga的含量则降低。

图4

图4

Al-Mg-Ga-In-Sn合金中铝晶粒的成分与Mg含量的关系

Fig.4

Relationship between Mg (a) and Ga (b) contents in Al grains in Al-Mg-Ga-In-Sn alloys and Mg content of alloys

2.3 铝水反应

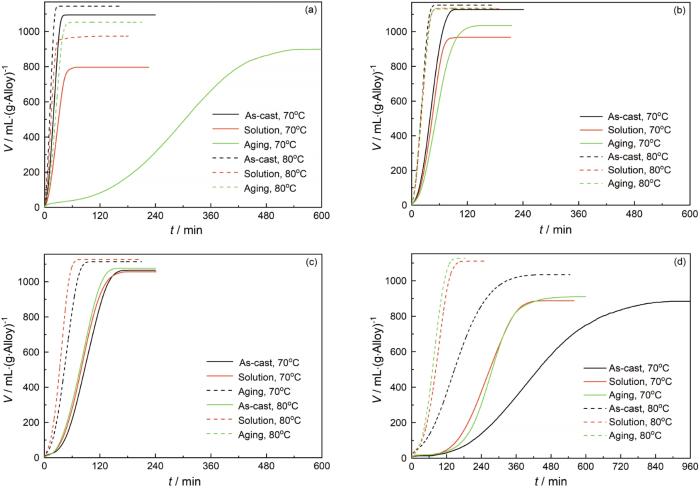

从图5可见,热处理态Al-Mg-Ga-In-Sn合金与水的反应,初期较慢(V<50 mL/g∙Alloy∙min)而后变快(V>50 mL/g∙Alloy∙min)。

图5

图5

不同Mg含量Al-Mg-Ga-In-Sn合金的产氢曲线

Fig.5

H2 production curves of Al-Mg-Ga-In-Sn alloys with different Mg contents of alloys (a) 2%; (b) 3%; (c) 4%; (d) 5%

线性拟合产氢曲线上快速反应部分,得到合金的产氢速率(图6)。对于同一成分和相同水温,Mg含量小于3%的合金,铸态合金比热处理态合金的产氢速率高,而时效态合金的产氢速率最低。例如:Mg含量2%的Al-Mg-Ga-In-Sn时效态合金在水温70℃的产氢速率为3 mL/g∙Alloy∙min,是固溶态合金产氢速率的1/8。Mg含量大于3%的合金在70℃和80℃水温三种状态合金的产氢速率接近,但是在80℃水温固溶态和时效态合金的产氢速率比铸态合金的高。固溶态合金的产氢速率随着Mg含量的提高而降低。Mg含量低于3%的时效态合金,其产氢速率随着合金Mg含量的提高而升高;随着Mg含量的进一步提高,时效态合金的产氢速率逐渐下降。

图6

图6

产氢速率和产氢率与Mg含量的关系

Fig.6

H2 generation rates (a) and yields (b) as a function of Mg content of alloys

图7b表明,热处理和水温都影响合金的产氢率。Mg含量为2%和3%相同成分的热处理态合金,其产氢率比铸态合金低。Mg含量为4%和5%的合金,水温为70℃时相同成分热处理态合金的产氢率与铸态合金接近;而水温为80℃时,热处理态合金的产氢率比铸态合金的高。例如:水温为80℃时Mg含量为5%的热处理态合金的产氢率接近95%,高于铸态合金的产氢率90%。Mg含量低的热处理态合金其产氢率随着Mg含量的提高而提高,但是合金Mg含量进一步提高,则70℃水温热处理态合金的产氢率降低,而80℃水温热处理态合金的产氢率变化不大。

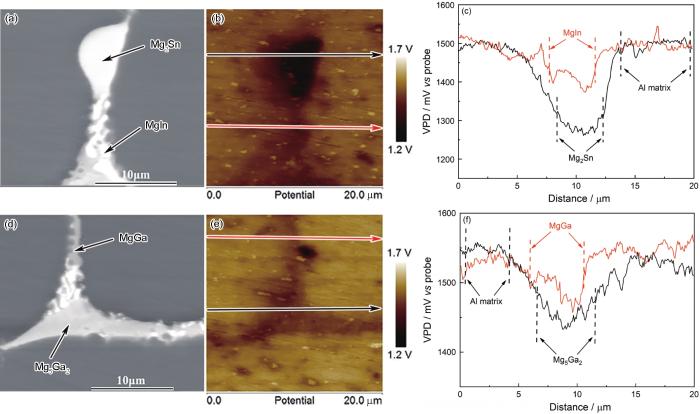

图7

图7

Mg含量为3%的时效合金中Mg2Sn相以及MgGa和MgGa+MgIn相的表面形貌、表面电势和电势分布

Fig.7

SEM image (a), SKPFM image (b), a VPD profile (c) in Mg2Sn phase and SEM image (d), SKPFM image (e), VPD profiles (f) in MgGa and MgGa+MgIn phases in aged alloys with Mg content of 3%

2.4 界面相与铝基体间的电势差

图8

图8

Mg含量为5%的时效态合金中Mg2Sn和MgIn相以及MgGa和Mg5Ga2相的表面形貌、表面电势和电势分布

Fig.8

SEM image (a), SKPFM image (b), a VPD profile (c) in Mg2Sn phase and SEM image (d), SKPFM image (e), VPD profiles (f) in MgGa and MgGa+MgIn phases in aged alloys with Mg content of 5%

表2 Mg含量3%和5%的铸态[14]和时效态合金中晶界相与铝基体间的ΔVPD

Table 2

| Sample | ΔVPD/mV | ||||

|---|---|---|---|---|---|

| MgIn+MgGa | Mg2Sn | MgIn | Mg5Ga2 | MgGa | |

| 3%, as-cast | - | -180±15 | -128±18 | - | -70±15 |

| 5%, as-cast | - | -196±15 | - | 74±20 | - |

| 3%, aging | -426±78 | -260±15 | - | - | -164±15 |

| 5%, aging | - | -229±4 | -118±14 | -105±19 | -91±10 |

从表2可见,晶界相的电位均低于铝基体的电位。同一成分时效态合金晶界相与铝基体间ΔVPD的绝对值大小排序为:Mg2Sn˃MgIn˃Mg5Ga2˃MgGa,与铸态合金的测试结果吻合,说明时效处理不改变合金晶界相与铝基体间电位差的高低排序。与铸态合金相比,时效态合金Mg2Sn、Mg5Ga2、MgGa相ΔVPD的绝对值均有不同程度的增大。对比不同Mg含量时效态合金晶界相与铝基体间ΔVPD,Mg含量为3%的时效态合金Mg2Sn、MgGa与铝基体间ΔVPD的绝对值均比Mg含量为5%的时效态合金大。

2.5 合金表面的腐蚀形貌

图9

图9

Al-Mg-Ga-In-Sn合金与70℃水接触不同时间后的腐蚀形貌

Fig.9

Corrosion morphologies of Al-Mg-Ga-In-Sn alloys after immersion in water of 70℃ for different time: aged alloy with Mg content of 2% (a) polished; (b) 60 s; (c) enlarged image of (b); (d) 10 min; solution treated alloy with Mg content of 2% (e) 60 s; aged alloy with Mg content of 5% (f) 60 s

表3 时效态Al-Mg-Ga-In-Sn合金在70℃水中浸泡不同时间后各相的成分

Table 3

Sample /mass fraction | Spectrum | Element/atom fraction, % | |||||

|---|---|---|---|---|---|---|---|

| O | Mg | Al | Ga | In | Sn | ||

As-prepared, 2% aged alloy | 1 | 22.98 | 47.18 | 6.46 | - | - | 23.29 |

| 2 | 9.13 | 32.65 | 22.24 | 35.98 | - | - | |

| 3 | 49.87 | 1.60 | 26.88 | - | 21.65 | - | |

2% aged alloy, immersed for 60 s | 4 | 56.76 | 19.17 | 9.51 | - | - | 14.57 |

| 5 | 67.42 | 1.66 | 14.23 | 1.27 | 18.12 | - | |

| 6 | 43.37 | 5.60 | 37.97 | 11.52 | 1.54 | - | |

2% aged alloy, immersed for 10 min | 7 | 53.79 | 22.16 | 8.58 | - | - | 15.48 |

| 8 | 68.53 | 5.06 | 14.88 | 2.28 | 9.25 | - | |

| 9 | 60.09 | 13.78 | 10.19 | 1.35 | 1.25 | 13.35 | |

5% aged alloy, immersed for 60 s | 10 | 69.84 | 15.36 | 5.89 | - | - | 8.91 |

| 11 | 47.59 | 23.74 | 7.08 | 13.83 | 7.75 | - | |

| 12 | 65.28 | 2.65 | 19.72 | 10.31 | 2.04 | - | |

| 13 | 68.01 | 4.89 | 15.89 | - | 11.21 | - | |

在时效态合金腐蚀铝基体上观察到大量蜂窝状大小为几百纳米的孔洞(9c),但是在铸态和固溶态合金的腐蚀铝基体上却没有观察到类似孔洞(图9e)。时效态合金腐蚀铝基体遇水后形成空洞,与铝基体内的MgGa颗粒有关。铝基体与水接触时,作为阳极的MgGa颗粒发生阳极腐蚀,Mg与水生成氢氧化镁,而Ga析出,致使铝基体内形成大量孔洞。铸态和固溶态合金铝基体内不含有MgGa颗粒,因此这些合金铝基体腐蚀后没有出现微小孔洞。

Mg含量为2%的时效态合金与水接触10 min后,合金表面已完全腐蚀。对MgGa、Mg2Sn相的成分分析结果(图9d)表明,在这些相上分布着大量的单质In,说明在铝基体腐蚀过程中In与这些相相遇。

Mg含量为5%的时效态合金与水接触60 s后(图9f),Mg2Sn、Mg5Ga2相的Mg:Sn和Mg:Ga原子比均比腐蚀前低,说明Sn和Ga已从晶界相中析出。

2.6 讨论

合金界面的低熔点相,除了Mg2Sn的熔点(561℃)高于固溶温度(500℃),Mg2Al3相(熔点450℃)、MgGa、MgIn等晶界相的熔点均低于固溶温度,因此这些相在固溶处理时必然熔化和重新凝固。在加热过程中,In与Al不互溶,In保留在界面上。但是界面上的Mg、Ga原子向铝晶粒内扩散,使铝晶粒内Mg、Ga的含量提高。其结果,使铝晶粒成分和晶界相的形态、含量和种类发生相应的变化。由于界面相熔化,原本不连续的界面相融合。重熔晶界相主要包含Mg、Ga、In元素,这些元素组成的合金液体在晶界上的凝固决定了界面相的种类和形态。

依据Mg-Ga相图,Mg含量较低的Mg-Ga合金只形成MgGa和MgGa2相,在Mg含量较高(>76%)的合金中形成Mg5Ga2和Mg2Ga相。Mg含量低于4%的合金中,Mg、Ga原子向铝晶粒内扩散,晶界上溶体内Mg和Ga的含量均降低。由于晶界上的Mg含量降低,溶体凝固后只能在晶界上形成含Mg量低的MgGa、MgGa2及MgIn相。Mg含量为4%的铸态合金内原本有Mg5Ga2、Mg2Ga相,但是热处理降低了晶界上Mg的含量,因此重熔的晶界上Mg5Ga2、Mg2Ga晶界相消失。对于Mg含量为5%的合金,虽然扩散到铝晶粒内的Mg含量也提高,但是晶界上溶体内仍然有含量足够高的Mg,因此重新凝固后的晶界上形成了除Mg2Sn、MgGa、MgGa2、MgIn之外的Mg5Ga2、Mg2Ga相。

固溶态合金晶界相形态的变化,也与合金的Mg含量有关。Mg含量为2%的合金凝固时,在较大冷却速率的作用下重熔晶界上的MgGa相从铸态合金的长条状变成片状,MgIn相则从无规则状变成球状或圆棒状。Mg含量为3%和4%的合金,晶界上溶体内的Mg含量提高。MgGa相的熔点(370℃)比MgIn相的(338℃)高,因此MgGa先形核和长大。随着MgGa的长大低熔点的In等堆积在MgGa相液固前沿并形成成分过冷,剩余溶体便以枝晶方式生长成MgGa和MgIn混合物。对于Mg含量为5%的合金,随着晶界上溶体内的Mg含量进一步提高,重熔晶界上先生成了片状Mg5Ga2和Mg2Ga相。由于剩余溶体的Mg、Ga含量均大幅降低,这部分溶体只能生成MgGa小颗粒,而残余溶体在MgGa小颗粒周围凝固成MgIn相而形成蜂窝状结构。

对固溶后的合金进行时效处理,则相接触界面相之间可能出现不同程度的扩散,这些相的形态也发生一定变化。由于铝晶粒内Mg和Ga过饱和,时效处理使铝晶粒内析出MgGa小颗粒。

时效态合金的电位差测试结果表明,Mg2Sn、Mg5Ga2、MgGa相ΔVPD的绝对值都有不同程度的增加,同一成分合金晶界相与铝基体间ΔVPD的绝对值大小排序为:Mg2Sn˃MgIn˃Mg5Ga2˃MgGa。另外,Mg含量为3%的时效态合金中Mg2Sn、MgGa与铝基体间ΔVPD的绝对值分别比Mg含量为5%的时效态合金大。

成分分析结果表明,Mg含量为3%和5%的固溶态合金铝基体的Mg:Ga原子比分别为1:0.7和1:0.2。由于铝基体中析出原子比为1:1的MgGa化合物,Mg含量为3%的时效态合金铝基体的Mg含量比Mg含量为5%的时效态合金铝基体的Mg含量低,因此Mg含量为3%的时效态合金铝基体的电位相对高,晶界相(Mg2Sn、MgGa)与铝基体间电位差变大。

晶界相与铝基体间ΔVPD,是影响阳极溶解的重要因素。ΔVPD绝对值越大越有利于阳极晶界相溶解,即Ga、In、Sn更容易从晶界相中析出。时效态合金晶界相与铝基体间ΔVPD的绝对值大,因此时效态合金晶界相中的Ga、In、Sn更容易析出。

当Al-Mg-Ga-In-Sn合金与水接触时Ga、In、Sn将从各自晶界相中析出,相遇后可生成熔点更低的Ga-In、Ga-In-Sn相。这些相的熔点主要受Ga含量控制,Ga含量越高这些相的熔点俞低,更有利于合金的铝水反应。因此,低熔点金属析出、界面相类型、含量及晶粒内Mg、Ga成分等因素,决定合金的铝水反应。

因为合金中没有液态Ga-In-Sn相,铝水反应只在合金表面逐层进行,合金在溶解过程中始终维持块体形状。在溶解初期只有少量析出的Ga、In、Sn参与合金与水的反应,因此合金与水初期反应缓慢。随着合金溶解时间的延长越来越多的Ga、In、Sn从晶界相中析出,晶界处Ga-In和Ga-In-Sn含量提高,合金与水的反应加快。

固溶态合金铝晶粒内Ga的含量随着合金Mg含量的提高而降低,意味着晶界上Mg和Ga低熔点相的含量相应提高。由于晶粒内Ga可直接参与铝水反应,而Mg和Ga低熔点相须析出才参与反应,所以随着合金Mg含量的提高固溶态合金的产氢速率降低。

对于成分相同的铸态和固溶态合金,由于固溶态合金铝晶粒内Mg含量高,固溶态合金比铸态合金晶界相与铝基体间ΔVPD的绝对值小。因此,固溶态合金中低熔点金属析出比较困难,使Mg含量低的固溶态合金比铸态合金的产氢速率小。对于Mg含量高的合金,固溶态虽然比铸态晶界上含Mg和Ga的低熔点相含量少,但是其形态却显不同。例如:Mg含量为4%的铸态合金中MgGa、MgIn相分别为长条或无规则状,而于固溶态合金中这些相则为细小枝晶。这种细小枝晶组织可缩短Ga和In析出后再次相遇所需时间,有利于铝水反应。水温也是影响Ga、In、Sn析出的因素。因此,在70℃水温固溶态合金与铸态合金产氢速率相近,而在80℃水温前者比后者的产氢速率大。

在Mg含量较低(<3%)的时效态合金中,铝晶粒内含有大量的MgGa析出相。只有这些MgGa相不断溶解,Ga才能逐渐析出。Ga的析出使参与反应的Ga减少,因此时效态合金比固溶态合金的产氢速率小。随着合金Mg含量的提高晶粒内Ga的含量降低(图4),晶粒内析出的MgGa相含量亦降低,而晶界上Mg和Ga低熔点相的含量提高。因此,时效态合金的产氢速率随合金Mg含量的提高而降低。Mg含量高的时效态合金中晶粒内MgGa相的含量降低,使相同成分效态合金与固溶态合金的产氢速率相近。

合金产氢速率越大则产氢率也越大。对于相同水温和合金Mg含量,不同状态合金的产氢率有相似的规律。

本文的结果表明,热处理改变了Al-Mg-Ga-In-Sn合金的微观结构并影响合金晶界相与铝基体间的ΔVPD,从而影响了合金的铝水反应。热处理可调节合金产氢速率(溶解速率),以满足不同应用对合金溶解性能的要求。

3 结 论

(1) 热处理改变了Al-Mg-Ga-In-Sn合金低熔点界面相的种类、形态及合金晶粒内Mg和Ga的含量。热处理态合金比铸态合金中铝晶粒的Mg和Ga含量高。Mg含量低于4%的热处理态合金含有Mg2Sn、MgGa、MgGa2、MgIn界面相;在Mg含量为5%的热处理态合金中出现了Mg5Ga2、Mg2Ga相。时效态合金晶粒内有MgGa相析出。

(2) 热处理不改变合金不同晶界相与铝基体间电位差的高低排序。合金晶粒内Mg、Ga含量的变化和MgGa析出使时效态中的晶界相与铝基体间的电位差比铸态合金的大。

(3) Ga、In、Sn从各自晶界相中析出后相遇生成的Ga-In、Ga-In-Sn相与水反应,界面相类型、含量及晶粒内Mg、Ga成分等因素决定了合金的铝水反应。因此,不同Mg含量热处理态合金其产氢速率和产氢率不同。

(4) 热处理可调节合金的溶解速率以满足不同应用对溶解性能的要求。

参考文献

Numerical simulation of complex fracture growth during tight reservoir stimulation by hydraulic fracturing

[J].

Hydraulic fracturing: History of an enduring technology

[J].

New technologies enhance efficiency of horizontal, multistage fracturing

[J].

Production performance of hydraulic fractures in tight gas sands, a numerical simulation approach

[J].

Modeling of fault reactivation and induced seismicity during hydraulic fracturing of shale-gas reservoirs

[J].

Experience curve for natural gas production by hydraulic fracturing

[J].

Impact of water blocking in fractures on the performance of hydraulically fractured horizontal wells in tight gas reservoir

[J].

Controlled-electrolytic-metallics completion devices combine strength with dissolution

[J].

Microstructure, mechanical properties, and corrosion behavior of degradable Mg-Al-Cu-Zn-Gd alloys

[J].

Dissolvable fracturing tool based on a controlled electrolytic method

[J].

Microstructure and properties of soluble alloy used for fracturing separation tools

[J].

Microstructures and mechanical properties of an artificially-aged Al-Mg-Ga alloy

[J].

Effect of heat treatment on Al-Mg-Ga-In-Sn alloy for hydrogen generation through hydrolysis reaction

[J].

Al-water reactivity of Al-Mg-Ga-In-Sn alloys used for hydraulic fracturing tools

[J].

Electrochemical behaviour of Al-Zn-Ga and Al-In-Ga alloys in chloride media

[J].

Effects of gallium and lead on the electrochemical behavior of Al-Mg-Sn-Ga-Pb as anode of high rate discharge battery

[J].

Aluminium-magnesium alloys as corrosion resistant coatings for steel

[J].

Effect of Mg and Sn addition on the corrosion behavior of an Al-Mn alloy in 0.5 M H2SO4

[J].