取向硅钢的轧向磁性能优良,是电力、电子和军工等领域不可缺少的软磁材料。脱碳退火是制造取向硅钢的一道重要工序,主要作用是脱碳和产生适当的初次再结晶组织[1]。

取向硅钢的脱碳退火过程比较复杂,其中的碳与湿保护气氛中的水分发生脱碳反应并伴随着表面氧化和初次再结晶。过高的退火温度和退火气氛中过高的水氢比使钢板表面生成致密的氧化层,阻碍内部的碳向钢板表面扩散而影响脱碳效果[2,3,4]。初次再结晶使冷轧钢基体内的位错密度急剧降低,导致碳的扩散系数显著降低而不利于脱碳[5]。在退火的开始阶段,脱碳速率由碳在钢板表面的化学反应控制[6],其后的脱碳速率由碳在钢中的扩散过程控制[7]。通常在取向硅钢的两相区进行脱碳退火,碳在铁素体(α)相中的扩散速度远比在奥氏体(γ)相中的高[8,9]。随着脱碳过程的进行钢中残余碳的含量逐渐降低,γ相逐渐向α相转变[10]。取向硅钢基体中的碳含量低于0.0200%时γ相已完全转变为α相[11]。生产中通常要求脱碳退火后钢板中的碳含量低于0.0030%[12,13],因为过多的碳在使用过程中析出而影响磁畴移动,降低取向硅钢的磁性能[14,15,16,17,18]。

由于难以控制原始碳含量、保护气氛、加热温度、加热时间和钢板厚度等成分和工艺参数,脱碳退火后钢的碳含量可能高于0.0030%。鉴于此,本文通过控制脱碳退火加湿温度,研究残余碳对取向硅钢初次、二次再结晶组织以及磁性能的影响,并讨论相关的原理。

1 实验方法

表1 取向硅钢冷轧样品主要元素的含量

Table 1

| Element | C | Si | Mn | P | S | N | Als |

|---|---|---|---|---|---|---|---|

| Content/% | 0.0455 | 3.15 | 0.070 | 0.010 | 0.023 | 0.0050 | 0.013 |

图1

图1

取向硅钢的脱碳退火示意图

Fig.1

Schematic diagram of decarburization annealing for oriented silicon steel

在脱碳样品表面涂敷MgO涂液并在温度为200℃的烘干箱中烘干,然后叠放在管式退火炉中按图2所示工艺进行高温退火。

图2

将脱碳退火样品打磨、抛光并在4%硝酸酒精中侵蚀后,用OLYMPUS金相显微镜观测样品纵截面金相组织;高温退火样品在4%硝酸酒精中侵蚀后,可用于观测其轧面金相组织;使用Quanta FEG 400型扫描电镜和Hikari型EBSD探头检测样品的微区取向;使用LECO-CS600碳硫分析仪测量脱碳退火样品中碳的含量;使用NIM-2000E磁性能测量仪检测高温退火样品磁性能。使用热力学软件计算不同碳含量试样中γ相含量随温度的变化和发生相变时临界碳含量和临界温度。

2 实验结果

2.1 硅钢样品的碳含量

图3给出了不同水浴温度条件下取向硅钢样品的脱碳量和残余碳的含量。可以看出,水浴温度越高脱碳退火时脱碳越多,钢带中的残余碳含量越低。水浴温度达到60℃时,样品中残余碳含量降低到0.0029%。在20~60℃,脱碳量与水浴温度线性相关,水浴温度每升高1℃脱碳量增加约0.0006%。

图3

图3

在不同水浴温度下取向硅钢脱碳退火样品的脱碳量和残余碳含量

Fig.3

Decarburization amount and residual carbon content of grain oriented silicon after decarburization annealing at different water bath temperature

2.2 取向硅钢的组织

(1) 取向硅钢的脱碳退火组织

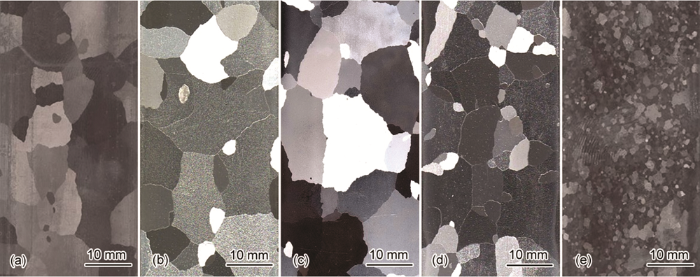

图4给出了不同残余碳含量取向硅钢的脱碳退火金相组织。可以看出,脱碳退火组织为铁素体和少量的带状或点状珠光体。两种珠光体在晶界和晶内都有,点状珠光体多分布于晶界或晶界附近,在晶内带状珠光体较多,表层的数量少于中心层。C(残余碳含量)=0.0029%~0.0088%时珠光体大多以点状分布;C=0.0152%时带状珠光体出现在中心层;C≥0.0200%时出现在表层。

图4

图4

不同残余碳含量取向硅钢脱碳退火样品的金相组织

Fig.4

Microstructure of samples with different residual carbon content after decarburization annealing for grain oriented silicon steel (a) C=0.0029%; (b) C=0.0088%; (c) C=0.0152%; (d) C=0.0200%; (e) C=0.0265%

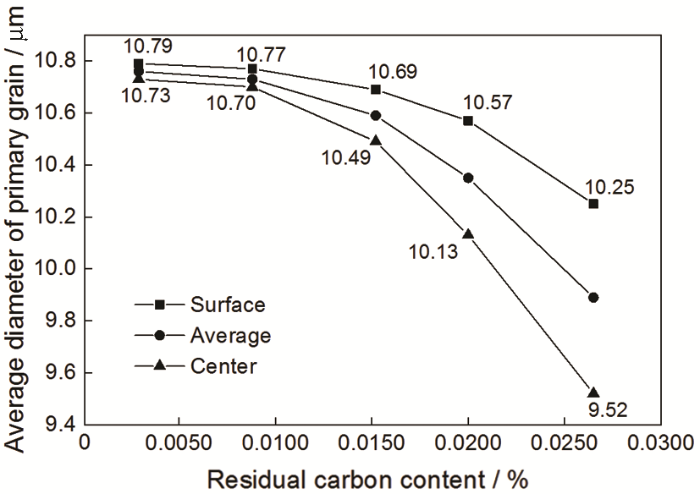

图5给出了脱碳退火后不同残余碳含量样品的平均晶粒尺寸。总体而言,随着残余碳含量的增大初次再结晶的晶粒尺寸逐渐减小。C≤0.0088%时样品的表层晶粒尺寸略比中心层的大;C为0.0152%~0.0265%时,随着残余碳含量的增大表层晶粒尺寸与中心层晶粒尺寸之差有增大趋势。

图5

图5

不同残余碳含量取向硅钢脱碳退火样品的平均晶粒尺寸

Fig.5

Average grain size of samples subjected to decarburization annealing for grain oriented silicon steel with different residual carbon content

(2) 取向硅钢的高温退火组织

图6

图6

不同残余碳含量取向硅钢高温退火样品的金相组织

Fig.6

Macrostructure of samples with different residual carbon content after high temperature annealing for grain oriented silicon steel (a) C=0.0029%; (b) C=0.0088%; (c) C=0.0152%; (d) C=0.0200%; (e) C=0.0265%

图7

图7

不同残余碳含量取向硅钢的二次再结晶率和晶粒尺寸

Fig.7

Recrystallization ratio and grain size of secondary recrystallization for grain oriented silicon steel with different residual carbon content

2.3 取向硅钢的磁性能

图8

图8

残余碳含量对高温退火取向硅钢样品磁性能的影响

Fig.8

Effect of residual carbon content on magnetic properties of grain oriented silicon steel after high temperature annealing

3 分析与讨论

3.1 残余碳含量对初次再结晶金相组织的影响

普通取向硅钢板二次冷轧前在湿保护气氛下进行中间退火,中间退火后基体碳含量降为0.0450%。与钢的原料成分相比碳含量约减少0.0050%。中间退火后的金相组织,如图9所示。可以看出,表层为细小的铁素体再结晶组织,从1/4层开始出现带状珠光体组织,铁素体再结晶晶粒尺寸变大,中心层带状珠光体数量增多,铁素体晶粒尺寸进一步变大。中间退火前对钢板进行70%的大压下率一次冷轧,大剪切变形使表层位错密度增加,中间退火时形核位置增多使表层的晶粒尺寸较小;1/4层和中心层较大的铁素体晶粒主要遗传于热轧粗大的回复组织。按0.0450%的碳含量及890℃中间退火温度计算,中间退火时基体中的γ相平均只有约5.4%,主要集中于1/4层和中心层,出现带状珠光体的铁素体晶粒明显细化,说明较高的碳含量使晶粒明显细化。

图9

图9

取向硅钢中间退火后的金相组织

Fig.9

Microstructure of grain oriented silicon steel after intermediate annealing

中间退火后的样品进行55%压下率的二次冷轧,样品表层再次发生大的剪切变形,加上中间退火样品表层晶粒尺寸小于中心层,按组织遗传规律,脱碳退火样品表层晶粒尺寸应该明显比中心层的小,但是图5表明却正好相反,即表层晶粒尺寸大于中心层。脱碳退火样品的中心层与表层的主要差异在于碳含量。从图4可见,中心层的珠光体数量比表层的多,说明中心层的碳含量比表层的高;从图6可见,残余碳含量越高晶粒尺寸越小,进一步说明碳含量对晶粒尺寸有较大的影响。碳元素使脱碳退火样品中心层初次晶粒尺寸减小的主要原因:1、中间退火时在γ→α+Fe3C相变过程中形成的Fe3C主要分布在1/4层至中心层的基体中,冷轧时可钉扎位错使退火形核位置增加而细化了晶粒;2、在脱碳退火升温和降温时1/4层至中心层再次发生了γ和α相变而细化了初次晶粒,生成的Fe3C阻碍晶界移动,防止了中心层初次晶粒粗化[11]。

3.2 残余碳含量对初次再结晶织构的影响

图10给出了残余碳含量分别为0.0029%、0.0152%和0.0265%取向硅钢脱碳退火样品EBSD取向成像图。可看出,C=0.0029%脱碳退火样品的{111}<110>织构强度最高,{110}<001>(即Goss)织构强度次之,Goss晶粒主要分布在样品厚度约1/4位置;C=0.0152%脱碳退火样品的{111}<112>织构强度最高,Goss晶粒数量非常少;C=0.0265%脱碳退火样品的{112}<110>(即旋转铜型)织构强度最高,Goss晶粒在基体厚度方向的分布没有明显的规律。即脱碳退火时,残余碳含量过高产生的相变使样品1/4层和中心层织构的类型改变,使部分1/4层Goss晶粒或{111}<112>晶粒转变为其他取向的晶粒,从而形成了图10d、e和f的织构分布特征。

图10

图10

不同残余碳含量取向硅钢脱碳退火样品的EBSD取向成像图

Fig.10

EBSD oriented images of samples after decarburization annealing for grain oriented silicon steel with different residual carbon content (a) Mapping image of sample with 0.0029% carbon; (b) Mapping image of sample with 0.0152% carbon; (c) Mapping image of sample with 0.0265% carbon; (d) ODF section diagram (φ2=45°) of sample with 0.0029% carbon; (e) ODF section diagram (φ2=45°) of sample with 0.0152% carbon; (f) ODF section diagram (φ2=45°) of sample with 0.0265% carbon; (g) Texture type on ODF section diagram (φ2=45°)

冷轧剪切变形较大的位置在样品的1/4层附近,易形成位向更准的Goss晶粒。在其周围若有大量与Goss晶粒形成大角晶界的{111}<110>及{111}<112>晶粒,则高温退火时Goss晶粒容易吞并{111}<110>及{111}<112>晶粒而形成异常长大的二次再结晶晶粒(图6a和c),而C=0.0152%样品的二次再结晶晶粒尺寸比C=0.0029%的更大,说明强{111}<112>织构的初次再结晶组织有利于形成更完善的二次再结晶组织[19,20,21];若Goss晶粒周围有大量的{112}<110>晶粒,则这些晶粒很难被Goss晶粒吞并,从而使二次再结晶不完善,在基体中生成较多的细晶组织(图6e)。同时,从图10a、b和c也可以看出,初次再结晶组织表层的晶粒比中心层的大,C=0.0265%样品的表层与中心层的晶粒尺寸差最大;而且C=0.0265%样品的平均晶粒尺寸最小,与图4和图5给出的金相组织一致。

3.3 残余碳含量对二次再结晶金相组织的影响

在取向硅钢的高温退火过程中,温度升高到400℃时钢板表面涂敷的MgO开始释放出结晶水,并随25% H2+75% N2混合气一起排出炉外。在600℃保温2 h后结晶水基本除净,在600~1200℃为干的25% H2+75% N2混合气,而水与碳发生反应的最低温度为680℃[22]。这表明,高温退火时钢板几乎不发生脱碳反应。

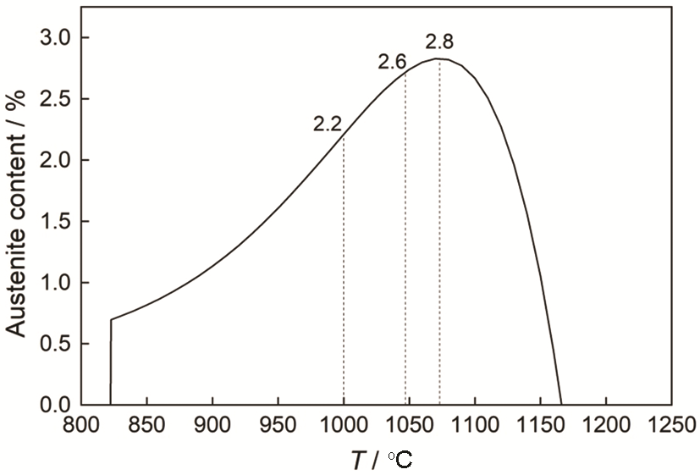

在600℃以上高温退火升温速率很小为17℃/h,达到820℃相变开始温度时表层至中心层呈梯度增加的碳通过扩散已经均匀分布在钢板中。退火温度高于820℃时C≤0.0200%的样品中没有γ相,不会改变初次再结晶织构分布特征。因此,高温退火后的样品二次再结晶完善(图6a、b、c、d)。但是C=0.0265%的样品中脱碳退火时含量较高的残余碳已经使初次再结晶织构发生了显著改变,形成了不利于二次再结晶的织构分布;高温退火温度高于820℃后随着温度的升高γ相的含量先增后降,退火温度为1070℃时γ相的含量达到最大值(2.8%),如图11所示。普通取向硅钢的二次再结晶开始和结束的温度分别为1000℃和1046℃[23],则二次再结晶期间的γ相含量为2.2%~2.6%。γ相含量虽然不多,但是对形成二次再结晶组织不利。同时,在高温退火降温过程中,γ→α转变也使已经异常长大的晶粒重新细化。以上原因的共同作用,使高碳含量样品最终形成了不完善的二次再结晶组织(图6e)。

图11

图11

退火温度对C=0.0265%样品中γ相含量的影响

Fig.11

Effect of annealing temperature on γ content of sample with 0.0265% carbon

3.4 残余碳含量对磁性能的影响

4 结论

(1) 取向硅钢在湿气氛中脱碳退火后表层的初次晶粒尺寸比中心层的大,随着碳含量的提高初次晶粒的平均尺寸减小,且表层与中心层的晶粒尺寸差增大。

(2) 碳含量高于0.0200%的样品脱碳退火时发生的相变使初次再结晶的{111}<110>或{111}<112>强织构转变为{112}<110>强织构,且使部分1/4层Goss晶粒或{111}<112>晶粒转变为其他取向晶粒,不利于高温退火时的二次再结晶。

(3) 随着脱碳退火样品残余碳含量的提高高温退火样品的二次晶粒尺寸先增大后减小,磁性能有相似的变化规律;残余碳含量高于0.0200%后不利的初次再结晶组织和织构以及高温退火升温和降温时的相变使二次再结晶不完善,出现较多的细晶,使磁性能降低。