TB6钛合金是一种近β亚稳型钛合金,名义成分为Ti-10V-2Al-3Fe[7,8]。TB6钛合金具有比强度高、断裂韧性好、锻造温度低、淬透性好和抗应力腐蚀能力强等性能,适合制造飞机结构中的高强度锻件,如横梁、接头、滑轨、隔框和起落架等零部件[9,10]。TB6钛合金发生在β相区温度热变形过程中的动态再结晶,可明显细化其变形组织并对其成形性能有重要的影响[11,12]。在实际生产中,为了预测和控制该合金的动态再结晶发展过程,需要对其变形过程中的动态再结晶动力学进行定量化和模型化,因此必须测定热变形过程中的动态再结晶体积分数。通过观察热变形后高温“冻结”组织的金相组织 [13,14]和应力-应变数据的加工硬化率,可确定动态再结晶体积分数[15]。但是,TB6钛合金的β相长大倾向大,低应变速率(如0.001 s-1)时变形时间较长,发生动态再结晶的晶粒 “合并”和长大[16]。在这种情况下,难以用金相法区别动态再结晶晶粒和原始晶粒,也就难以测量组织中实际动态再结晶体积分数。材料的应力应变数据是材料热变形时微观组织的外在表现,从应力-应变曲线得到的加工硬化率曲线才能反映材料内部组织变化特征[17,18],从而通过应力-应变数据的加工硬化率处理可确定材料动态再结晶体积分数[19]。鉴于此,本文研究TB6钛合金β区变形的动态再结晶动力学,并建立动态再结晶动力学模型。

1 实验方法

实验用材料为经(α+β)两相区改锻的TB6钛合金棒材,用差热分析法测出(α+β)/β相变点为785±5℃。原始组织为β基体上分布着球状初生α相和细条状次生α相(图1箭头处)。

图1

在Thermecmaster-Z型热模拟试验机上将实验材料快速加热至β相区,保温210 s后进行等温恒应变速率热压缩实验,变形温度为825~1100℃,应变速率为0.001~1 s-1。热模拟压缩设备自动记录和获取合金流动力学数据。

2 结果和分析

2.1 流变行为

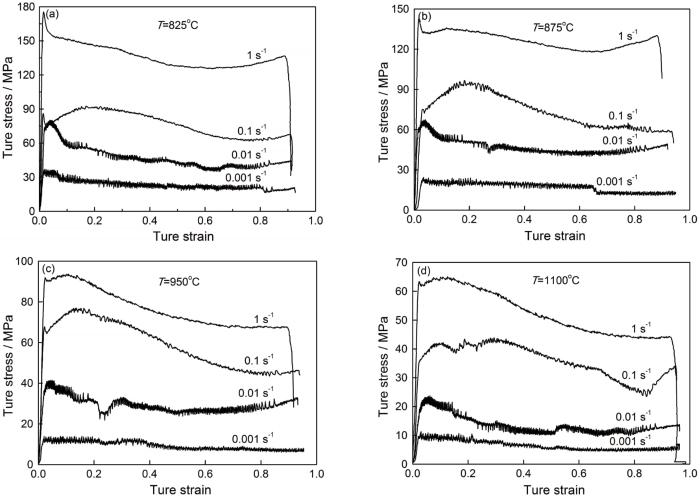

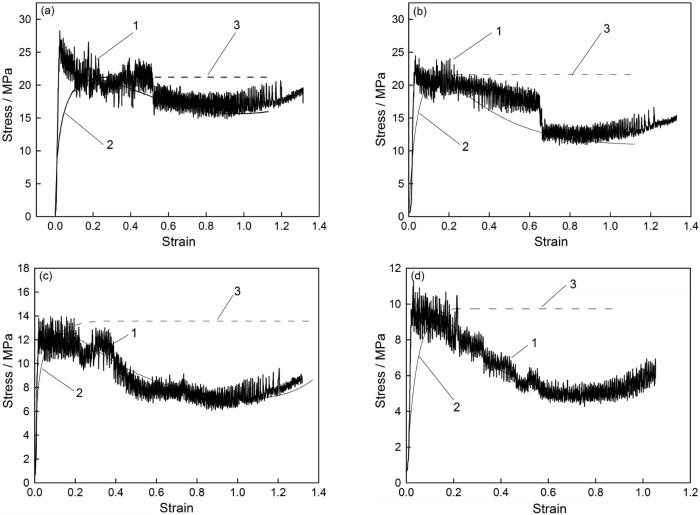

图2

图2

TB6钛合金在不同热变形条件下的应力-应变曲线

Fig.2

True stress-true strain cures of TB6 alloy deformed at different deformation conditions

2.2 微观组织的演变

图3给出了TB6钛合金在不同热变形条件变形的金相组织。可以看出,合金在不同热变形条件下变形时发生了动态再结晶。热变形条件对合金动态再结晶组织有显著的影响。随着应变速率的增大动态再结晶体积分数降低,动态再结晶晶粒越细小。在变形温度为825℃、应变速率为0.001 s-1条件下,合金的动态再结晶体积分数较高,约为81%,但是较低的应变速率使变形时间较长,动态再结晶晶粒及未发生动态再结晶β晶粒相互吞并、长大,此时变形组织并未明显细化,动态再结晶平均晶粒尺寸约为81.2 μm;应变速率增大到0.01 s-1合金动态再结晶体积分数降低至约为65%,但是较短的变形时间使动态再结晶晶粒未明显长大。与应变速率为0.001 s-1时相比变形组织反而更加细化,此时的动态再结晶平均晶粒尺寸约为40.6 μm;应变速率增大到0.1 s-1合金动态再结晶体积分数降低至约为61%,与应变速率为0.01 s-1时相比动态再结晶晶粒更细小,动态再结晶平均晶粒尺寸约为35.2 μm;应变速率提高到1 s-1合金原始晶粒被拉长、压扁,只在原始晶界附近出现少量动态再结晶晶粒,晶粒也未细化。随着变形温度的提高动态再结晶体积分数增加,动态再结晶晶粒尺寸越大。在应变速率为0.001 s-1、变形温度1100℃和950℃时,动态再结晶组织比825℃时明显粗化。值得注意的是,在较高的变形温度(>950℃)和较低应变速率(低于0.001 s-1)条件下,动态再结晶晶粒长大或相互吞并,很难分辨变形组织中的动态再结晶晶粒,此时合金组织细化的效果仍然不明显。

图3

图3

锻态TB6钛合金在不同热变形条件下的金相组织(ε=1.61)

Fig.3

Optical micrographs of specimens hot compressed with strain of 1.61: (a) 825℃,0.001 s-1; (b) 825℃, 0.01 s-1; (c) 825℃,0.1 s-1; (d) 825℃, 1 s-1; (e) 950℃, 0.001 s-1; (f) 1100℃, 0.001 s-1

2.3 根据加工硬化率确定DRX体积分数

采用加工硬化率方法确定DRX体积分数,是对应力-应变曲线用外推法估算动态再结晶体积分数[20]为

其中

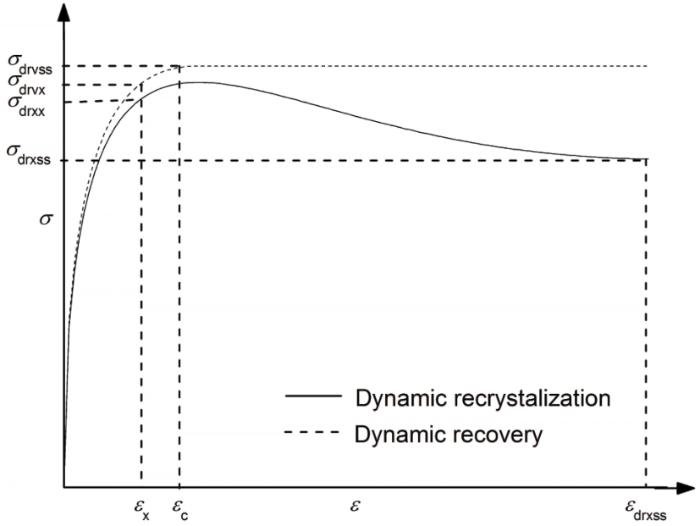

图4

图4

动态再结晶和虚拟动态回复时的应力-应变曲线示意图

Fig.4

Schematic diagram of stress-strain curves for dynamic recrystallization and virtual dynamic recovery

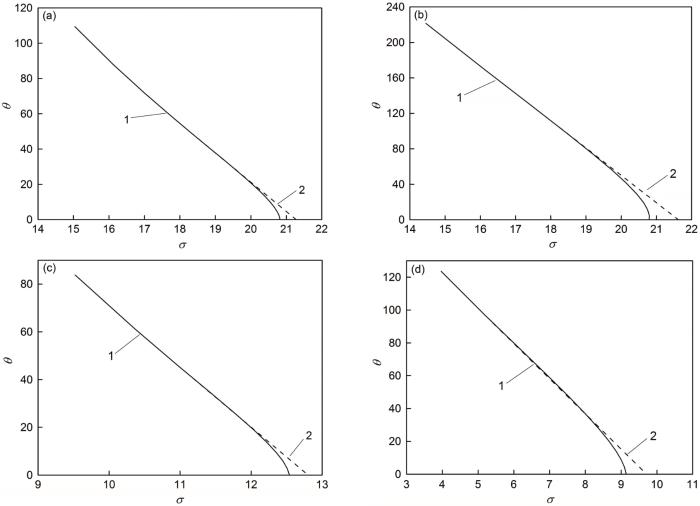

将材料加工硬化率(θ=dσ/dε)曲线外推得到虚拟动态回复曲线,如图5所示。加工硬化率沿A-B-C变化,B为曲线拐点,也即材料发生动态再结晶临界条件点(θc为动态再结晶临界加工硬化率)。而当材料只发生动态回复时其加工硬化率沿A-B-D变化,其中BD为曲线ABC在B点的外推直线。此时,BD直线斜率与曲线ABC在B点的斜率相等。曲线ABD则为材料虚拟动态回复时的加工硬化率曲线。根据加工硬化率曲线ABD和θ=dσ/dε,可画出材料虚拟动态回复曲线。

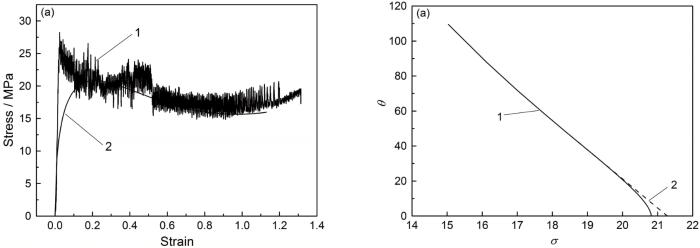

图5

以变形温度为825℃、应变速率为0.001 s-1时的应力-应变曲线为例,说明此方法。因为实际的应力-应变曲线不光滑(图6a),难于直接对其加工硬化率(斜率)的测定,因此先对其应力-应变曲线进行拟合,拟合方程为

图6

图6

TB6钛合金在变形温度为825℃、应变速率为0.001 s-1条件下的应力-应变曲线和θ-σ曲线

Fig.6

Stress-strain curves (1-True curve, 2-Fitting curve) (a) and θ~σ curve (1-True curve, 2-Extrapolation curve) (b) of TB6 titanium alloy at deformation temperature 825℃ and strain rate 0.001 s-1

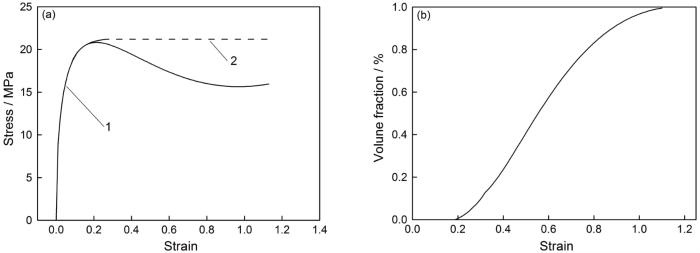

图7

图7

TB6钛合金在应变速率为0.001 s-1、变形温度为825℃条件下的应力-应变曲线和动态再结晶动力学曲线

Fig.7

Stress-strain curves (1- Fitting curve, 2-Virtual dynamic recovery curve) (a) and DRX kinetics curve (b) of TB6 titanium alloy at deformation temperature 825℃ and strain rate 0.001 s-1

图8

图8

TB6钛合金在应变速率为0.001 s-1不同变形温度条件下的应力-应变曲线

Fig.8

Stress-strain curves (1-True curve, 2-Fitting curve, 3-Virtual dynamic recovery curve)of TB6 titanium alloy at strain rate 0.001 s-1 and different deformation temperatures (a) 825℃, (b) 875℃, (c) 950℃, (d) 1100℃

图9

图9

TB6钛合金在应变速率为0.001 s-1不同变形温度条件下的θ-σ曲线

Fig.9

θ-σ curves (1-True curve, 2-Extrapolation curve) of TB6 titanium alloy at strain rate 0.001 s-1 and different deformation temperatures (a)825℃, (b) 875℃, (c) 950℃, (d) 1100℃

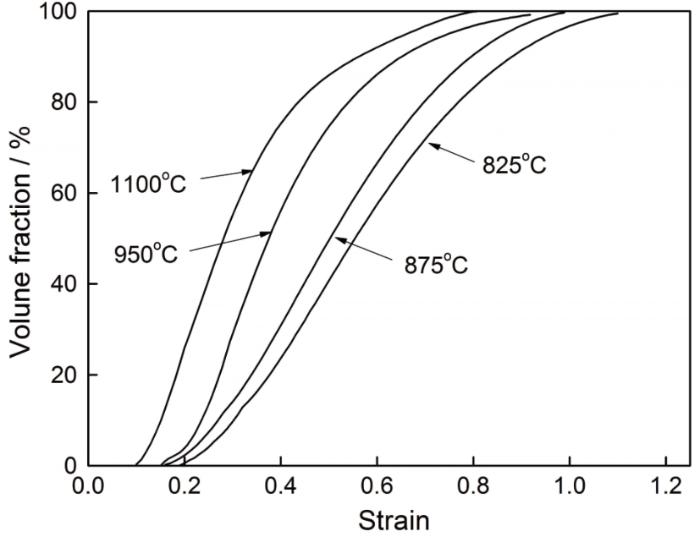

图10

图10

TB6钛合金在应变速率为0.001 s-1不同变形温度条件下的动态再结晶动力学曲线

Fig.10

DRX kinetics curves of TB6 titanium alloy at strain rate 0.001 s-1

2.4 DRX动力学模型

图11

图11

TB6钛合金在不同热变形条件下的动态再结晶动力学曲线

Fig.11

DRX kinetics curves of TB6 titanium alloy at different deformation conditions

可采用Johnson-Mehl-Avrami(JMA)表达式

描述动态再结晶动力学模型。式中

式中a1、a2为与材料和变形参数有关的常数,R=8.314 J/mol·K为气体常数,

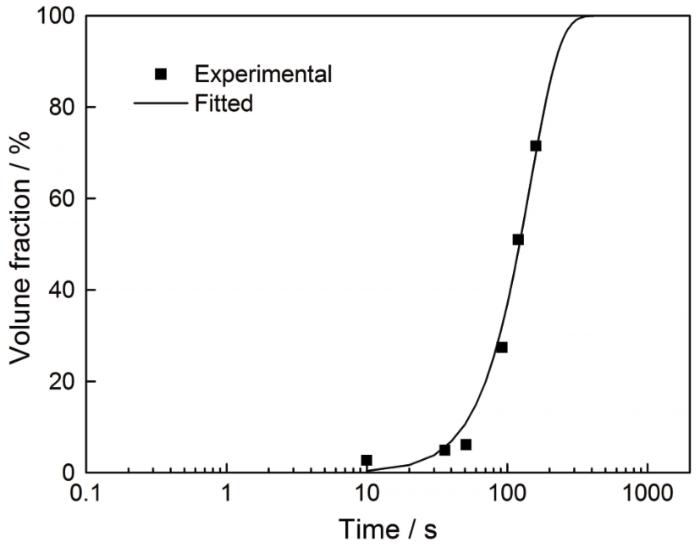

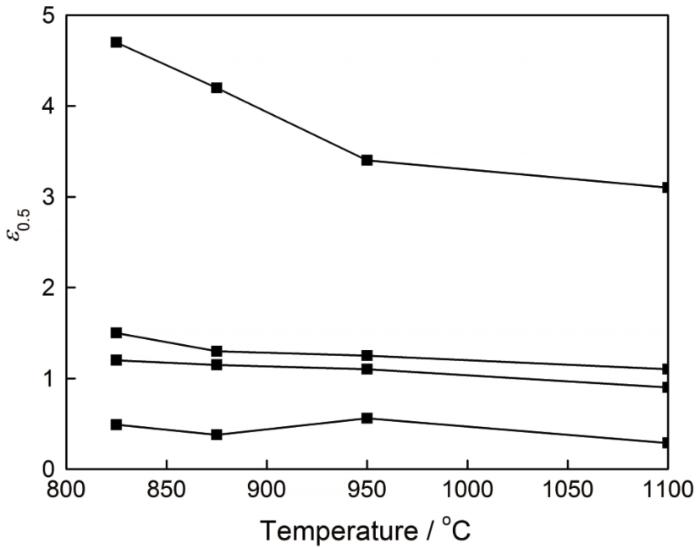

图12

图12

TB6钛合金在825℃、应变速率为0.01 s-1条件下的动态再结晶动力学曲线

Fig.12

DRX kinetics curve of TB6 titanium alloy at deformation temperature 825℃ and strain rate 0.01 s-1

图13

图13

TB6钛合金在不同热变形条件下的动态再结晶ε0.5值

Fig.13

ε0.5 value of TB6 titanium alloy at different deformation conditions

确定不同热变形条件下的ε0.5值后按式(5)进行拟和,得到式(5)中的参数A1=0.54326,A2=0.35775,Q1=19230.8 J/mol。于是ε0.5可表示为

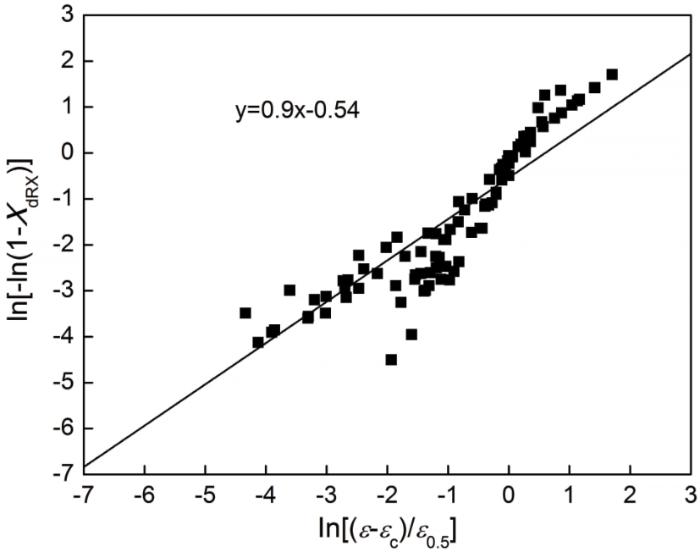

对式(3)两边取自然对数

其中

图14

图14

ln[-ln(1-XdRX)]与ln[(ε-εc)/ε0.5]的关系曲线

Fig.14

Relation of ln[-ln(1-XdRX)] and ln[(ε-εc)/ε0.5]

3 结论

(1) TB6钛合金的流变应力随着变形温度的降低或应变速率的提高而增大,流变曲线呈现出动态再结晶类型特征。

(2) 随着应变速率的降低和变形温度的提高TB6钛合金的动态再结晶体积分数增加,动态再结晶晶粒尺寸大。在变形温度高于950℃、应变速率小于0.001 s-1的条件下,动态再结晶晶粒明显粗化。

(3) 根据对TB6钛合金的应力应变数据进行加工硬化率处理画出的虚拟动态回复曲线,可确定合金动态再结晶体积分数。

(4) TB6钛合金的动态再结晶动力学曲线经历缓慢增加—快速增加—缓慢增加三个典型阶段,呈现出典型的“S”型特征。

(5) 本文建立的TB6钛合金动态再结晶动力学模型为