用高功率脉冲磁控溅射、调制脉冲磁控溅射和深振荡磁控溅射等工艺,以Ar气为溅射气体可制备厚度为1.8~50 μm的Ta涂层,其中β相的原子分数为30%~60% [3,6~8]。40Arrn+的质量和离子轰击能量,与181Tan+溅射所需逸出功相差甚远[9~11]。40Arrn+能量的分配、动量转移有效率、离子密度以及181Tan+逸出功吸收率等因素,使一部分达到逸出临界条件的Ta原子转化为β相。为了减小Ta的逸出功和溅射气体轰击能量上的巨大差异制备高纯度的α-Ta涂层,选用131Xe和84Kr两种大原子惰性气体作为溅射气体可制备厚度为100~150 μm的纯相α-Ta涂层[11~13]。但是,Xe和Kr惰性气体稀有且价格昂贵,只能用于实验室或小型枪管。在国内,与溅射钽工艺的相关工作还处于实验室研究阶段[14~17]。

综上所述,现阶段制备高纯度高厚度α-Ta涂层的难度很高且成本极大,难以大面积生产。同时,用改进的方法制备的高纯度α-Ta涂层,基体(大部分为不锈钢)与α-Ta涂层之间弹性模量、热扩散系数及晶格常数间的不同使其与基体材料的结合强度降低,进而降低涂层的抗热冲击剥落性能。鉴于此,本文使用低成本的氩氮混合气为溅射气体,用磁控溅射在304不锈钢上制备微量氮掺杂钽涂层,与在氩气环境中制备的钽涂层比较,研究其硬度、抗热冲击和耐磨性能。

1 实验方法

使用5115D型平面直流磁控溅射仪在304不锈钢试样表面溅射制备Ta涂层。用SiC砂纸将不锈钢试样表面打磨至400#,再用二氧化硅微球喷砂后用丙酮超声清洗。然后,将样品放入磁控溅射仪的真空室内进行溅射镀膜。溅射靶材是纯度为99.99%的钽靶,靶材与不锈钢基体的间距为20~30 mm。根据溅射气体的不同,将制备的钽涂层分别命名为:(1) Ta(Ar)涂层:溅射气体为氩气。溅射参数为:工作室的真空度为3 × 10-2~7 × 10-2 Pa,真空腔体的温度为200 ℃。将工作室进一步抽真空至低于6 × 10-3 Pa后以10.6 mL/min的速度通入氩气,使工作室的真空度维持在0.16 Pa,开始溅射。溅射功率为2 kW,溅射时间为4 h;(2) Ta(Ar+N2)涂层:溅射气体为氩气与氮气的混合气体。溅射参数为:工作室的真空度为3 × 10-2~7 × 10-2 Pa,真空腔体的温度为200 ℃。溅射前先将工作室进一步抽真空至低于6 × 10-3 Pa后分别以12.5和8 mL/min的流量通入氩气和氮气,使工作室的真空度维持在0.19 Pa。溅射功率为2 kW,溅射时间为4 h。

在820 ℃进行涂层试样的热冲击实验。将两组涂层样品放入820 ℃的马弗炉中保温1 min,将其冷水(水温为20~30 ℃)淬火后吹干,此为1个周期。共进行10个周期的热冲击实验,每组涂层有两个平行样品。热冲击每个周期后,用电子天平(精度为0.01 mg,Sartorius BP211D)记录样品的质量变化。

用HSR-2M型高速往复摩擦实验机测试涂层的摩擦磨损性能。采用干摩擦方式,对磨副是直径为4 mm的GCr15钢球。实验条件为:运动速度6 m/min,载荷10 N,实验时间500 s。

用扫描电子显微镜(SEM,Inspect F 50)观察制备态涂层的表观和截面、磨损后的表面以及热冲击实验后的表面形貌;用X射线衍射仪(XRD,X' Pert PRO)分析涂层的相组成;用维氏压痕仪(Buehler Micromet 5114)测试涂层的维氏硬度,加载载荷为25 g,加载时间10 s,测量5个样品取其结果的平均值;用纳米压痕仪测试涂层和不锈钢基体的硬度和弹性模量,应变速度为0.05/s。

2 结果和讨论

2.1 制备态涂层的形貌和相组成

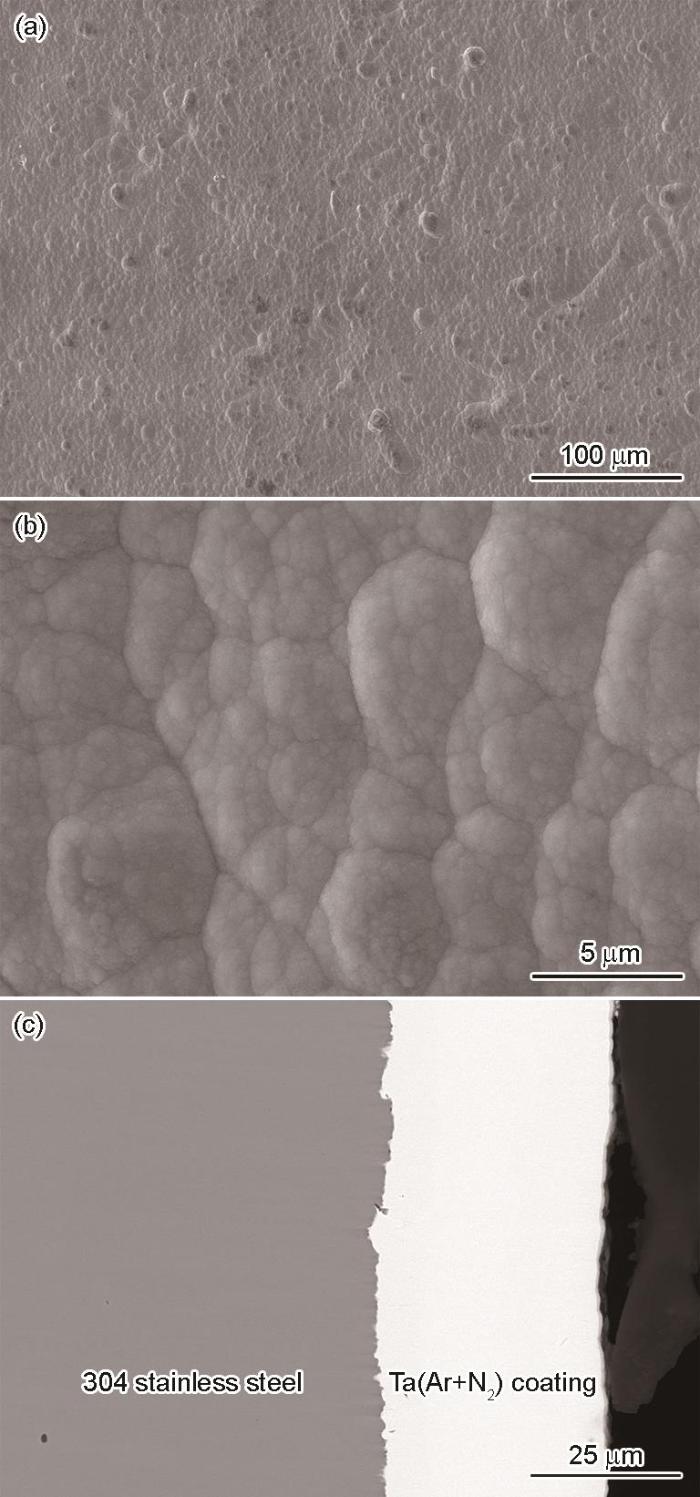

图1给出了Ta(Ar)涂层和Ta(Ar+N2)涂层制备态试样的表面和截面形貌。可以看出,两种涂层表面都可见分布不均匀的“菜花状”突起,是磁控溅射涂层形貌的典型特征[21~23]。Ta(Ar)涂层的表面粗糙,有较多粘附的微粒,如图1a中箭头所示。从截面形貌(图1b)可见,这种涂层内部致密,有少许微颗粒,与不锈钢基材界面结合良好,厚度约为52 μm;Ta(Ar+N2)涂层的表面较光滑,没有粘附微粒。这种涂层虽呈簇状生长,但是其“菜花状”突起明显不如Ta(Ar)涂层显著。由图1d可见,该涂层致密无裂纹,厚度约为51 μm,与不锈钢基材界面的结合良好。Ta涂层中出现微颗粒的主要原因是,在氩气轰击的情况下,金属态逸出功较低的Ta靶材在磁场强度较高的靶面区域被氩离子频繁轰击。氩离子的轰击使微颗粒的溢出,从而在涂层中出现微颗粒。而通入少量氮气后,靶材的辉光放电使其温度很高而易与氮气发生反应,使靶材的导电性降低而显现出弱陶瓷性。靶材陶瓷化使逸出功大幅度增大而不易从靶材轰击出较大的粒子,因此涂层的缺陷较少。

图1

图1

两种沉积态钽涂层的形貌

Fig.1

Surface morphology of as-deposited (a) Ta(Ar) and (c) Ta(Ar+N2) coating, cross-sectional morphology of as-deposited (b) Ta(Ar) and (d) Ta(Ar+N2) coating

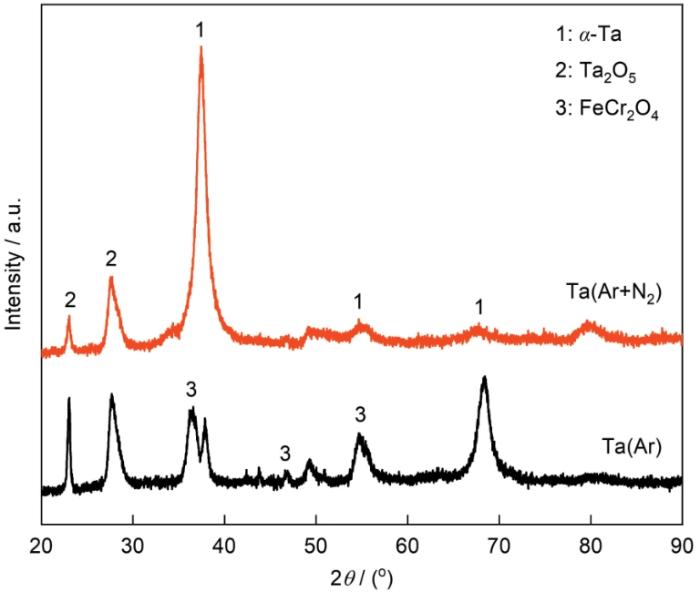

图2给出了两种制备态涂层的XRD谱。可以看出,Ta(Ar)涂层由β-Ta和α-Ta相组成。但是,α-Ta相的含量极低。而Ta(Ar+N2)涂层只由单相α-Ta组成。需要指出的是,与Ta(Ar)涂层的谱中α-Ta的衍射峰相比,Ta(Ar+N2)涂层中α-Ta相的衍射峰均向左(小角度方向)细微偏移。根据Bragg方程2dsinθ = nλ,衍射峰向小角度偏移意味着该相的晶格常数变大。其原因是,制备Ta(Ar+N2)涂层的过程中溅射气氛中的N原子固溶到钽涂层晶格中,使α-Ta晶格发生畸变。而钽涂层的晶格常数变大使其与不锈钢基体界面的晶格常数匹配性提高,破坏了原本低温下β相的形核。N的加入使Ta的形核从四方结构转变为体心立方结构,不用考虑温度导致的相转变,降低了沉积α-Ta纯金属涂层的难度。

图2

图2

制备态Ta(Ar)和Ta(Ar+N2)涂层的XRD谱

Fig.2

XRD patterns of the as-deposited Ta(Ar) and Ta(Ar+N2) coatings

2.2 涂层的硬度和弹性模量

图3给出了Ta(Ar)涂层、Ta(Ar+N2)涂层以及304不锈钢基体的纳米压痕曲线(载荷-位移曲线)。用文献[24]中的方法计算了两种钽涂层以及304不锈钢的硬度和弹性模量(三种材料的泊松比均设定为0.3),结果列入于表1。可以看出,不锈钢基体表面的钽涂层使其硬度大幅度提高。Ta(Ar)涂层的硬度比304不锈钢基体提高了50%以上,但是其弹性模量却降低了5%。Ta(Ar+N2)涂层的硬度比不锈钢基体的硬度提高了2.67倍,是Ta(Ar)涂层硬度的2倍以上。Ta(Ar+N2)涂层的弹性模量虽然比普通的Ta(Ar)涂层有稍许提高,但是与不锈钢基体的弹性模量更加匹配。从表1可见,Ta(Ar)涂层与不锈钢基体的弹性模量不匹配度为5%,而Ta(Ar+N2)涂层与不锈钢基体的弹性模量不匹配度为1%。弹性模量的匹配能在一定程度上降低涂层与基体界面之间的应力,提高涂层的性能。

图3

图3

Ta(Ar)和Ta(Ar+N2)涂层以及304不锈钢基体的载荷(P)-位移(h)曲线

Fig.3

Load-displacement (P-h) relationship of the Ta(Ar) and Ta(Ar+N2) coatings and the 304 stainless steel substrate (304SS)

表1 纳米压痕曲线反映的Ta(Ar)和Ta(Ar+N2)涂层以及304不锈钢基体的硬度和弹性模量

Table 1

| Hardness / GPa | Modulus / GPa | |

|---|---|---|

| Ta(Ar+N2) | 14.7 | 233.8 |

| Ta(Ar) | 6.3 | 219.7 |

| 304SS | 4.0 | 230.8 |

用纳米压痕测得的硬度,反映的是涂层在纳米尺度下的力学性能。为了测出与涂层的摩擦磨损、抗热冲击等宏观性能更加匹配的涂层硬度,测试了两种涂层截面(图1)的维氏硬度。结果表明,Ta(Ar)涂层的维氏硬度为HV772,Ta(Ar+N2)涂层的维氏硬度(HV1903)比Ta(Ar)涂层提高了2倍以上。Ta(Ar+N2)硬度的大幅度提高以及弹性模量的匹配,可归因于N的固溶。在微观上,涂层应该是微量氮化物与Ta母体共格的金属陶瓷涂层。致密的结构和固溶强化机制使Ta涂层的硬度大幅度提高,但是N并未破坏Ta涂层的金属性质,因此弹性模量没有质的变化。这表明,较高的硬度和较低的弹性模量使Ta(Ar+N2)涂层的耐磨性能大幅度提高。

2.3 涂层的抗热冲击性能

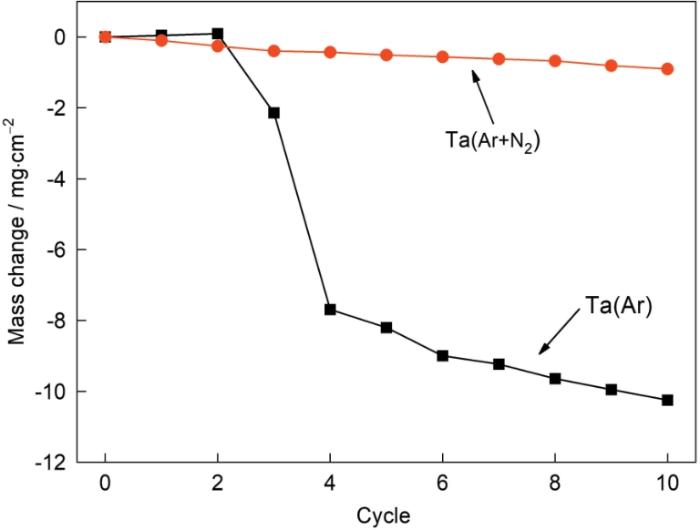

图4给出了Ta(Ar)涂层和Ta(Ar+N2)涂层在820 ℃的热冲击动力学曲线。可以看出,在Ta(Ar)涂层热冲击的初始阶段,氧化引起的质量增加较大。可是,两个循环周期后涂层的动力学曲线显示其质量急剧减小,表明涂层(及其表面氧化膜)出现了大面积剥落。并且,随着热冲击的进行,涂层的剥落越发严重。热冲击10个循环后,涂层的总质量损失高达10.24 mg/cm2。而在Ar+N2混合气氛中溅射制备的Ta(Ar+N2)涂层,在整个热冲击周期内质量没有明显的变化,表明涂层在热冲击过程中没有明显的剥落。热冲击10个循环后,Ta(Ar+N2)涂层的总质量损失为0.90 mg/cm2,小于Ta(Ar)涂层质量损失的1/10。这表明,在Ar+N2混合气氛中制备的钽涂层比在纯Ar气氛中制备的钽涂层抗热冲击性能优异。

图4

图4

Ta(Ar)和Ta(Ar+N2)涂层820 ℃的热冲击动力学曲线

Fig.4

Thermal shock kinetics at 820 oC of the two tantalum coatings: Ta(Ar) and Ta(Ar+N2)

图5给出了Ta(Ar)涂层和Ta(Ar+N2)涂层在820 ℃热冲击10个循环后的XRD图谱。可以看出,热冲击使这两种涂层中生成了钽的氧化产物Ta2O5。其区别在于,Ta(Ar)涂层经热冲击后表面的氧化物中有铁和铬的氧化物(FeCr2O4)。这是涂层剥落后不锈钢基体的氧化所致。同时,经热冲击后Ta(Ar)涂层由β+α的双相结构转变为α-Ta单相结构。而Ta(Ar+N2)涂层表层的氧化物只有Ta2O5没有基体不锈钢的氧化物。热冲击后,这种涂层的相结构依然是单相α-Ta。

图5

图5

Ta(Ar)和Ta(Ar+N2)涂层在820 ℃热冲击10循环后的XRD谱

Fig.5

XRD patterns of the Ta(Ar) and Ta(Ar+N2) coatings after thermal shock at 820 oC for 10 cycles

图6给出了Ta(Ar)涂层在820 ℃热冲击10个循环后表面和截面的形貌。从图6a可见,热冲击10个循环后涂层表面发生明显的剥落露出了不锈钢基体。即使是热冲击后依旧粘附在不锈钢基体的Ta(Ar)涂层,其表面也布满了微裂纹。这种微裂纹在随后的热冲击过程中随时都可能扩展并使涂层剥落(图6b)。这些表面形貌特征,与图4所示的动力学规律相符。从截面形貌(图6c)还可见,这种Ta(Ar)涂层在820 ℃热冲击后已出现了明显的剥落。钽涂层的剥落使在不锈钢基体裸露区发生了高温氧化。氧沿着基体氧化膜向不锈钢/钽涂层的界面扩散,在界面处生成脆性氧化物。这种脆性氧化物,使钽涂层与不锈钢的界面结合力降低;同时,在钽涂层表面也出现了向涂层内部扩展的微裂纹。这是热冲击时涂层表面的温度下降过快,热应力不能通过蠕变释放而在表面累计所致[25]。这表明,不锈钢/钽涂层界面氧化物的生长以及钽涂层表面微裂纹的积累与扩展,加速了钽涂层的剥落。

图6

图6

Ta(Ar)涂层在820 ℃热冲击10个循环后表面和截面的形貌

Fig.6

Surface morphologies ((a) low magnification,(b) high magnification) and cross-section morphology (c) of the Ta(Ar) coating after thermal shock at 820 oC for 10 cycles

图7给出了Ta(Ar+N2)涂层在820 ℃热冲击10个循环后的表面和截面形貌。可以看出,热冲击10个循环后涂层表面依然平整、完好,没有出现宏观剥落。将表面形貌放大后(图7b)可见,涂层依然呈簇状,与热冲击前的表面形貌相同。这表明:(1)在热冲击过程中涂层只发生了轻微氧化,生成的氧化膜非常薄;(2)涂层经受住了热冲击,没有出现涂层及其氧化膜层的剥落。其原因是,Ta(Ar+N2)涂层与不锈钢基体弹性模量的良好匹配度使其具有优异的抗热循环性能(图7c)。涂层的表面氧化膜、涂层内部以及涂层与不锈钢基体的界面处都没有发生剥落,也没有出现微裂纹。这个结果,与Ta(Ar+N2)涂层的热冲击动力学曲线吻合。热冲击动力学曲线显示的微小质量损失,源于涂层试样打孔处没有沉积到涂层。

图7

图7

在820 ℃热冲击10个循环后Ta(Ar+N2)涂层的表面和截面形貌

Fig.7

Surface ((a) low magnification, (b) high magnification) and cross-section (c) morphologies of the Ta(Ar+N2) coating after thermal shock at 820 oC for 10 cycles

2.4 涂层的摩擦磨损性能

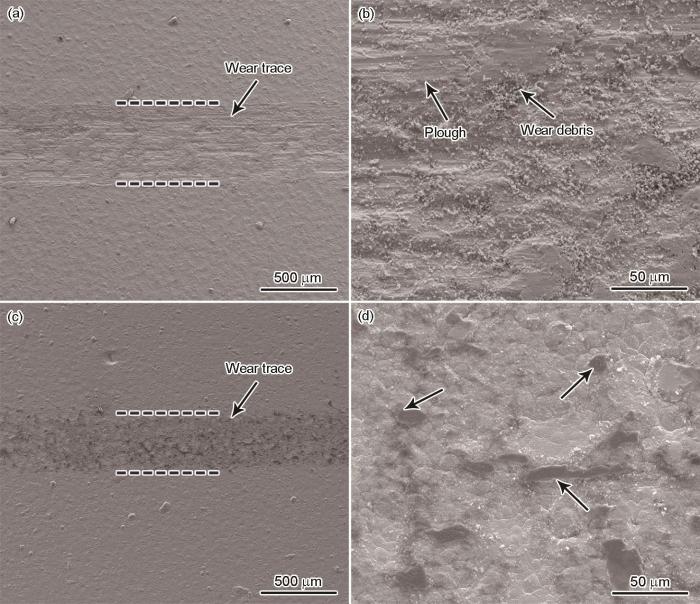

图8给出了Ta(Ar)和Ta(Ar+N2)涂层在往复摩擦过程中的摩擦系数与时间的关系曲线。由图8可见,两种涂层都在摩擦200 s后进入稳态阶段。Ta(Ar+N2)涂层的稳态摩擦系数(约为0.304)较小,而进入稳态后的Ta(Ar)涂层,其摩擦系数(均为0.556)较大。涂层样品在摩擦前后质量的变化和摩擦后表面磨痕的宽度和对磨球的直径计算出的涂层表面磨坑的体积,均可反映摩擦后涂层的磨损量。表2列出了用称重法(即质量损失)和磨损坑体积法测出的两种涂层的磨损量。Ta(Ar+N2)涂层的摩擦系数比Ta(Ar)涂层降低了45%,而磨损量(磨痕体积)为Ta(Ar)涂层的19.6%,可见Ta(Ar)涂层的磨损量远高于Ta(Ar+N2)涂层。以上结果表明,将溅射气体氩气换成氩气与氮气的混合气体,使磁控溅射制备的钽涂层耐磨性大幅度提高。

图8

图8

Ta(Ar)和Ta(Ar+N2)涂层的摩擦系数

Fig.8

Friction coefficients of the Ta(Ar) and Ta(Ar+N2) coatings

表2 用称重法和磨损坑体积法测出的两种涂层的磨损量

Table 2

| Coatings | Weight loss / mg | Volume loss / mm3·(N·m)-1 |

|---|---|---|

| Ta(Ar) | 14.7 | 1.9 × 10-3 |

| Ta(Ar+N2) | 6.3 | 3.7 × 10-4 |

图9

图9

摩擦磨损实验后Ta(Ar)和Ta(Ar+N2)涂层表面的形貌

Fig.9

SEM morphologies of the wear traces on the two tantalum coatings after wear test (a, b) Ta(Ar) coating and (c, d) Ta(Ar+N2) coating

3 结论

(1) 用磁控溅射可在304不锈钢基体制备钽涂层。溅射气体为氩气制得的钽涂层Ta(Ar)具有α-Ta和β-Ta双相结构;溅射气体为氩气与氮气的混合气体制得的钽涂层Ta(Ar+N2)具有α-Ta单相结构,且α-Ta晶格常数比Ta(Ar)涂层中α-Ta的大。

(2) Ta(Ar+N2)涂层的硬度比Ta(Ar)涂层高得多。Ta(Ar+N2)涂层的弹性模量比Ta(Ar)涂层稍大,与304不锈钢基体的弹性模量不匹配度为1%。其原因是,涂层致密的结构和氮的固溶强化机制使Ta涂层的硬度大幅度提高。

(3) Ta(Ar+N2)涂层的抗热冲击性能远优于Ta(Ar)涂层,Ta(Ar+N2)涂层的耐磨性能比Ta(Ar)涂层有大幅度的提高。Ta(Ar)涂层和Ta(Ar+N2)涂层的磨损机制分别为磨粒磨损和粘着磨损机制。

参考文献

Study on mechanism of additives for chromium electrodeposition by XPS and electrochemical methods

[J].

利用XPS及电化学方法研究电镀Cr添加剂的作用机理

[J].

Technologies to increase barrel life of large-calibre gun

[J].

大口径火炮身管寿命提升技术探讨

[J].

The β to α phase transition of tantalum coatings deposited by modulated pulsed power magnetron sputtering

[J].

High-rate sputter deposited tantalum coating on steel for wear and erosion mitigation

[J].

Corrosion behavior of magnetron sputtered α-Ta coatings on smooth and rough steel substrates

[J].

An introduction to thin film processing using high-power impulse magnetron sputtering

[J].

Effect of negative substrate bias on the structure and properties of Ta coatings deposited using modulated pulse power magnetron sputtering

[J].

Phase tailoring of tantalum thin films deposited in deep oscillation magnetron sputtering mode

[J].

In situ studies on the cohesive properties of α- and β-Ta layers on polyimide substrates

[J].

Tantalum thin films deposited by ion assisted magnetron sputtering

[J].

The structure of small Ta clusters

[J].

Properties of thick sputtered Ta used for protective gun tube coatings

[J].

Electroplated and plasma enhanced magnetron sputtered Ta and Cr coatings for high temperature and high pressure operation

[J].

Wear and erosion resistance properties of electroplating Ta coating in molten salt

[J].

熔盐电镀钽及其耐磨损烧蚀性能

[J].

Microstructures and properties of tantalum film grown by DC magnetron sputtering

[J].

直流磁控溅射沉积钽膜的结构与性能研究

[J].

Preparation of Ta-W coating on titanium alloy and its oxidation behavior

[J].

钛合金表面Ta-W涂层的制备及循环氧化行为

[J].

Composition of tantalum nitride thin films grown by low-energy nitrogen implantation: a factor analysis study of the Ta 4 f XPS core level

[J].

The reaction between tantalum and nitrogen at 800~1300 oC

[J].

Microstructure and wear resistance of Ti/TiN multilayer films deposited by magnetron sputtering

[J].Ti and Ti alloys with low elastic modulus, good mechanical properties and biocompatibility have been widely used for dental implant, arthroplasty and internal fixation material in spinal fusion. But the poor wear resistance of Ti and Ti alloys generally results in the aseptic loosening of the implants. TiN coating has good chemical stability and biocompatibility in physiological environment and plays an important role in improving the corrosion wear performance of Ti and Ti alloys. However, the adhesion strength of TiN film prepared by traditional technologies does not meet the requirement of long service life of the implants. In this work, the alternating Ti/TiN multilayer films were prepared by magnetron sputtering technology with constant Ti layer thickness and varying TiN layer thickness. The cycling periods were designed to be 1, 3, 6, 9, and 12. The total depositing time was 185 min. The main aims of this investigation were to clarify the effects of the cycling periods on the surface morphologies, hardness, bonding strength, friction and abrasion behavior in simulated body fluid of Ti/TiN multilayer films. The results show that the total thickness of Ti/TiN multilayer film is in the range of 5.5~6.0 mm. (111)TiN preferred orientation is found in TiN monolayer film, and (002)TiN preferred orientation is found in Ti/TiN multilayer films. In comparison with TiN monolayer film, Ti/TiN multilayer films exhibit lower surface roughness, higher hardness, bonding strength and wear resistance. The strengthening and toughening of Ti/TiN multilayer films result from the refinement of columnar crystals and interface coherent effect between Ti and TiN layer. The increase of cycling period decreases the hardness of Ti/TiN multilayer film, but is beneficial to enhancing the bonding strength to the substrate. The rupture and exfoliation of thin TiN layer at outer surface promote the abrasive wear and oxidation wear. At the condition of layer thickness ratio 30 for TiN and Ti and 3 cyc, the Ti/TiN multilayer film has good combined mechanical properties. Hardness is 15.8 GPa, adhesion strength is 50 N, coefficient of friction is 0.35, and volume wear rate in Hank's solution is less than 4.0×10-6 mm3/ (Nm).

磁控溅射沉积Ti/TiN多层膜的组织特征及耐磨损性能

[J].采用固定Ti间隔层厚度, 改变TiN层厚度的方法在Ti6Al4V合金表面制备Ti/TiN多层膜, 研究循环周期对Ti/TiN多层膜的相结构、形貌特征、结合力、硬度和在模拟人体液中摩擦磨损行为的影响. 结果表明, 与TiN单层膜相比, Ti/TiN多层膜中TiN由(111)择优取向转变为(200)择优取向, 多层膜表面粗糙度、硬度和结合力得到显著改善. 增加循环周期降低Ti/TiN多层膜表面硬度, 但有利于提高结合强度. 多层Ti/TiN膜的强韧化主要来自于TiN层的细晶强化和界面共格强化效应. 当TiN与Ti层厚度比为30, 循环周期为3时, Ti/TiN多层膜具有良好的综合性能, 硬度为15.8 GPa, 结合强度为50 N, 摩擦系数为0.35, 体积磨损率低于4.0×10<sup>-</sup><sup>6 </sup>mm<sup>3</sup>/ (Nm).

Research on the preparation and performance of Tungsten-Aluminum transmission target for micro-computed tomography by magnetron sputtering

[J].

基于磁控溅射法显微CT W-Al透射靶材的制备及其性能研究

[J].

Preparation of Ti1 - x Al x N coating in cutting titanium alloy and its cutting performance

[J].

钛合金切削用Ti1 - x Al x N涂层的制备及其切削性能研究

[J].采用磁控溅射法制备了不同Al含量的Ti<sub>1-</sub><sub>x</sub>Al<sub>x</sub>N涂层. 经XRD, SEM, EDX和纳米压痕仪分析发现, Al含量在0.50~0.58 (原子分数, 下同)之间时, Ti<sub>1-</sub><sub>x</sub>Al<sub>x</sub>N涂层为(111)择优生长的fcc结构. 当Al含量增加到0.63时, 涂层中有六方纤锌矿结构的AlN生成, 涂层硬度降低. 另外, 随着Al含量的增加, 涂层表面颗粒尺寸变大, 涂层变疏松. 钛合金切削实验表明, 涂层刀具的磨损形式主要为黏结磨损和崩刃. 在低速切削(65 m/min)时, Ti<sub>0.50</sub>Al<sub>0.50</sub>N涂层刀具的切削性能略好于无涂层刀具, 并且都好于Ti<sub>0.42</sub>Al<sub>0.58</sub>N和Ti<sub>0.37</sub>Al<sub>0.63</sub>N涂层刀具. 在高速切削(100 m/min)时, Ti<sub>0.50</sub>Al<sub>0.50</sub>N涂层刀具有最好的切削性能, 其切削距离比无涂层刀具提高4倍多. 这主要因为Ti<sub>0.50</sub>Al<sub>0.50</sub>N涂层表面致密、硬度高, 在钛合金切削时形成的切屑瘤致密而整齐.

Extracting hardness-displacement relations and elastic modulus using nanoindentation loading curves

[J].

利用纳米压痕加载曲线计算硬度-压入深度关系及弹性模量

[J].通过对纳米压痕法基本原理的分析与实验研究,证明了一般材料的接触刚度--位移(压入深度)为线性关系。该关系可从两个不同压入深度的压痕实验得到,利用该关系可从任意一条加载曲线计算出材料的硬度--位移关系及弹性模量值。实验结果表明这个计算结果是可靠的。

Cracking and spalling behavior of thin oxide scale

[J].

氧化膜开裂和剥落行为

[J].介绍了在不同性质应力(拉应力或压应力)作用下氧化膜开裂和剥落的方式和特点及发生开裂和剥落的临界温度变化条件.简述了在外加应力作用下氧化膜的破裂行为及改善氧化膜力学完整性的主要方法.