开采海底油气越来越重要,而海水里高浓度的

提高管线钢耐蚀性能的方法主要有:添加缓蚀剂、涂覆有机涂层、使用全耐蚀合金管材和双金属复合管等。双金属复合管兼具基材的高强韧度和内衬材料的优异耐蚀性,是制造海洋管道的理想材料[1]。

制备双金属复合管的方法,包括爆炸复合、堆焊复合和热轧复合等[2]。其中热轧复合技术的效率高、环保和安全性高,可大规模生产。X65钢具有良好的力学性能、焊接性和较低成本,是制造海底油气输送管道的常用材料。内层材料Inconel 625合金属于Ni-Cr耐蚀合金,具有单一奥氏体组织、富含Cr和Mo、Nb等元素,在含硫酸性环境具有优异的抗应力腐蚀和抗晶间腐蚀性能。同时,Inconel 625的热轧复合工艺性良好,与X65的界面结合性能优异,适于制造双金属复合板的耐蚀层。

赵明纯等[9~12]研究多种管线钢在不同轧制工艺和热处理工艺条件下的性能时发现,X65的最优终轧温度和热处理温均低于1000 ℃;张杨[13]研究950~1150 ℃保温处理对X65合金晶粒尺寸和力学性能的影响时发现,碳氮化物演变主导晶粒生长过程,合理热处理可显著优化冷却组织以提升力学性能。乔馨[14]研究TMCP工艺对X65组织结构和强韧性的影响时发现,X65管线钢的最佳控轧控冷工艺条件为:开轧温度为1150 ℃、终轧温度为827 ℃。上述研究结果表明,为了保证X65达到海洋管线安全服役的最低强度标准,双金属复合板设计热处理温度不应高于1000 ℃。因此,在双金属复合板的设计和生产过程中,必须在满足X65强度标准的前提下优化Inconel 625的耐蚀性能,特别是建立热处理工艺、组织结构和析出相与耐蚀性能的关系以协调双金属力学性能与耐蚀性能。

1 实验方法

1.1 实验用材料

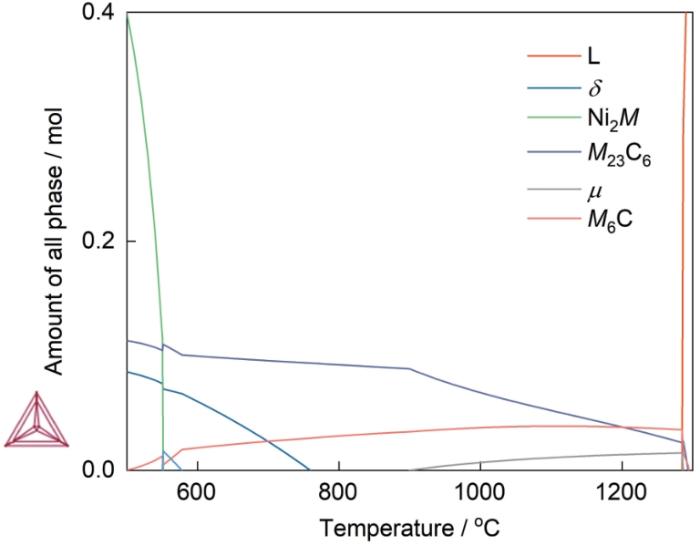

图1

Inconel 625合金在850 ℃保温40 min,然后空冷。将材料加热至950 ℃保温40 min后喷洒水流,将表面迅速冷却至600 ℃后缓冷到室温。用相同的方法进行1000 ℃水冷。

1.2 测试耐腐蚀性能

腐蚀实验用试样的制备:用线切割从复合板材切取尺寸为10 mm × 10 mm × 2 mm的片状试样,用400#至2000#SiC砂纸将样品表面打磨后用粒度为2.5 μm的金刚石研磨膏抛光,然后用去离子水和无水乙醇进行超声清洗和烘干。依照美国材料与试验协会标准ASTM G28A用化学浸泡法来测定Inconel 625合金的耐晶间腐蚀性能。腐蚀溶液为质量分数50%硫酸31.25 g/L硫酸铁的水溶液。腐蚀实验在温度为135 ℃、压力为101.325 kPa的装置中进行(图2)。腐蚀条件为持续煮沸120 h。对得到的Inconel 625合金样品进行了3种制度的热处理,每种状态有三组平行样。

图2

腐蚀实验前精确测量样品的尺寸以计算其面积。用型号为Leica-DMI 5000M的金相显微镜观察实验前的金相组织。腐蚀实验后将样品用去离子水清洗后用无水乙醇超声清洗5 min以去除表面残留腐蚀产物。为了评估材料的腐蚀氧化程度,用精度为0.01 mg的电子天平测量腐蚀实验前后试样的质量变化。用X射线衍射仪(XRD)分析腐蚀后试样表面析出相的组织结构。用MIRA3-LMH场发射扫描电子显微镜(FE-SEM)分析试样表面腐蚀形貌。用JSM-2000F型透射电子显微镜(TEM)观察试样,并用配套的能谱仪(EDS)分析析出相的成分。利用电子背散射衍射(EBSD)技术,通过NordlysMax2探测器接收菊池信号,使用AZtecCrystal软件分析确定晶体结构。用EBSD分析基体与腐蚀层的晶粒大小、晶粒取向以及晶界特征分布。晶界特征分布包括低ΣCSL晶界类型判定和低ΣCSL晶界所占比例。

2 结果和讨论

2.1 Inconel 625合金的显微组织和耐腐蚀性能

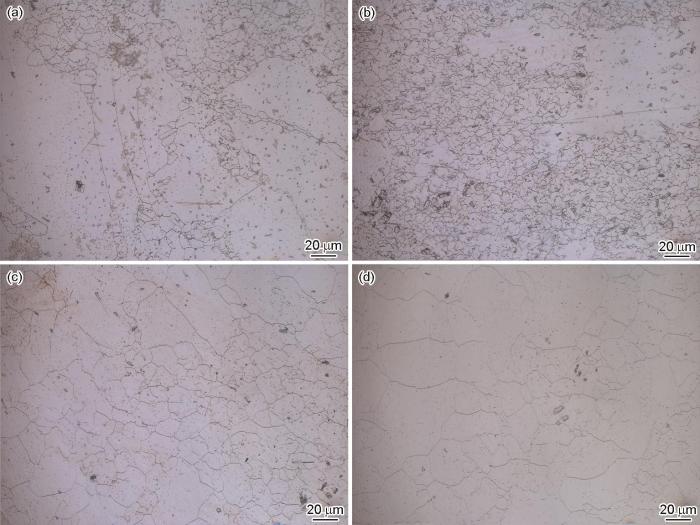

图3

图3

不同状态Inconel 625合金的金相组织

Fig.3

Metallographic microstructure of Inconel 625 alloy in different states (a) as-rolled, (b) air-cooled at 850 oC, (c) water-cooled at 950 oC, (d) water-cooled at 1000 oC

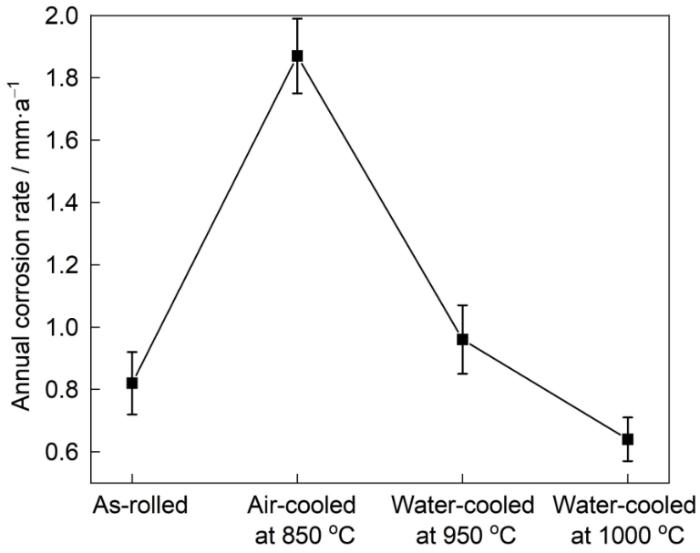

图4给出了不同状态Inconel 625合金的年腐蚀速率。可以看出,不同热处理状态的Inconel 625合金其耐蚀性能的差异较大。轧态Inconel 625合金的年腐蚀速率为0.82 mm/a,表明其耐蚀性较好[21]。经850 ℃空冷处理后晶间腐蚀速率显著上升,达到1.88 mm/a,表明其耐蚀性显著下降。空冷的冷却速度较低,可能引起合金中某些碳化物析出,加剧晶间腐蚀[22]。在950 ℃水冷使合金的腐蚀速率显著降低至1.0 mm/a左右,因为这种处理可抑制析出相的生成。快冷使在高温生成的析出相没有足够时间长大或稳定,从而使合金的耐蚀性提高[23]。在1000 ℃水冷使合金的腐蚀速率进一步降低至0.64 mm/a,其耐蚀性最优。其原因是,在1000 ℃合金的组织均匀性改善,析出相完全溶解,快冷抑制了析出相的生成,从而显著提高其耐蚀性能[15]。

图4

图4

不同状态Inconel 625合金的年腐蚀速率

Fig.4

Annual corrosion rate of Inconel 625 alloy in different states

2.2 腐蚀形貌和腐蚀产物

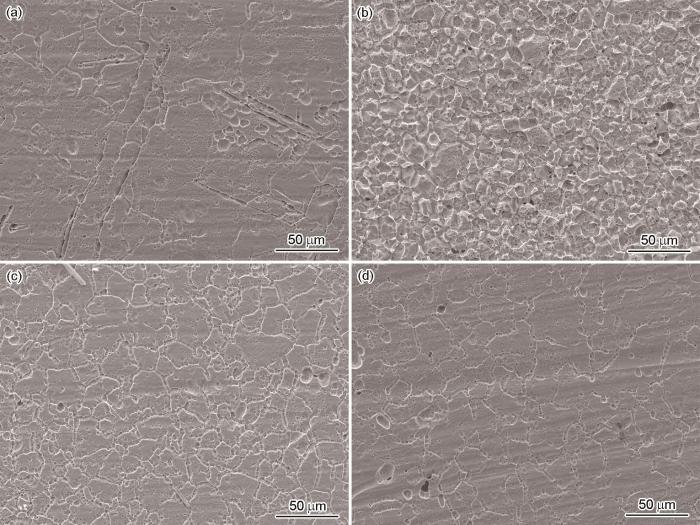

图5给出了不同状态Inconel 625合金的腐蚀形貌。腐蚀形貌反映了不同热处理对合金耐腐蚀性能的影响[22]。从图5a可见,腐蚀试样的表面较为平整,但是有微观裂纹或凹陷。从腐蚀形貌可见,局部腐蚀以点蚀和晶间腐蚀为主。轧态材料中的残余应力,使腐蚀裂纹产生[24]。从图5b可见腐蚀形貌粗糙,晶粒边界腐蚀严重,呈现出严重的晶间腐蚀。这种形貌与850 ℃空冷相关,空冷易生成不稳定相,如M23C6,使晶界区域的腐蚀加剧。从图5c可见晶界处有清晰的腐蚀痕迹,显示出一定的网状腐蚀模式,但是腐蚀程度比图5b给出的结果有所减轻,属于尚未深入晶粒内部的中度晶间腐蚀。在此状态下合金的相组织较为均匀,部分析出相可能导致晶间腐蚀。从图5d可见试样表面较为平滑,腐蚀程度显著降低,晶界腐蚀迹象较少。这表明,这种材料具有较强的抗腐蚀性能。水冷使高温下生成的有害析出相完全溶解,从而避免了严重晶间腐蚀或其他类型腐蚀。控制Inconel 625合金的热处理温度和冷却速率,可使其耐腐蚀性能显著提高[23]。

图5

图5

不同状态Inconel 625合金的腐蚀形貌

Fig.5

Corrosion morphology of Inconel 625 alloy in different states (a) as-rolled, (b) air-cooled at 850 oC, (c) water-cooled at 950 oC, (d) water-cooled at 1000 oC

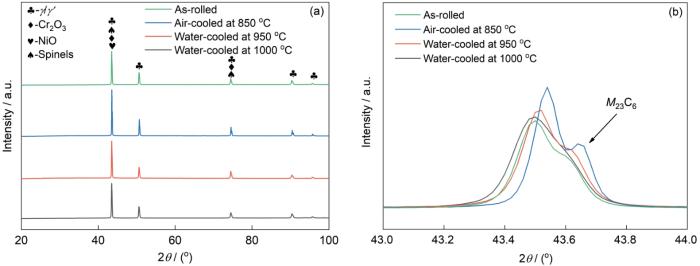

图6

图6

不同状态Inconel 625合金腐蚀后表面XRD谱

Fig.6

XRD patterns of corroded Inconel 625 alloy surfaces in different states (a) and zoomed-in view (b)

2.3 晶粒尺寸对Inconel 625耐蚀性能的影响

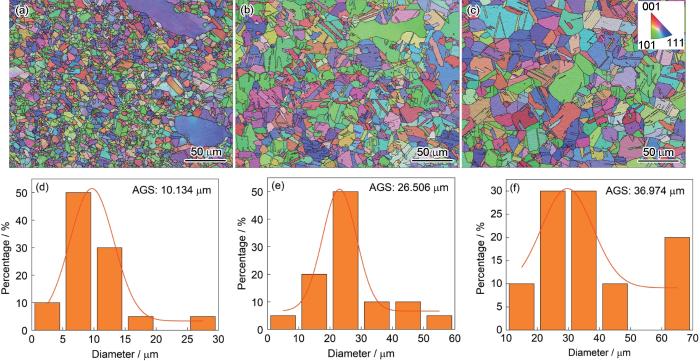

图7给出了不同状态Inconel 625合金的IPF图和晶粒尺寸统计。晶粒尺寸从混晶的小晶粒结构转变为大尺寸的均匀晶粒结构,显著影响了材料的耐晶间腐蚀性能。在小晶粒的混晶组织中晶粒尺寸较小则单位面积内的晶界数量较多,而在大尺寸均匀晶粒组织中单位面积内的晶界数量则较小。晶间腐蚀主要发生在晶界处,因此晶界密度越大越容易发生腐蚀。晶粒尺寸的增大使晶界数密度降低从而显著降低合金发生晶间腐蚀的敏感性。晶粒尺寸影响合金力学性能的同时,也影响合金耐腐蚀性能。图7a~c给出了不同热处理状态组织的反极图(IPF),据此计算出不同热处理状态的晶粒尺寸(图7d~f)。可以看出,随着热处理温度的提高Inconel 625合金的晶粒尺寸由10.13 μm增大到36.97 μm。其原因是,轧制过程中积累的形变能,使后续热处理过程中发生了再结晶[20]。在保温时间恒定的条件下,温度越高晶粒的长大越充分。

图7

图7

不同状态Inconel 625合金的IPF图和晶粒尺寸统计

Fig.7

IPF maps and grain size distribution of Inconel 625 alloy in different states (a, d) air-cooled at 850 oC, (b, e) water-cooled at 950 oC, (c, f) water-cooled at 1000 oC

研究表明,热处理温度从850 ℃提高到1000 ℃使Inconel 625合金的晶粒尺寸显著增大,晶界数密度随之降低,这一变化导致合金的耐腐蚀性能提高。热处理过程中晶粒尺寸的增大控制了合金的晶界密度,降低了合金的腐蚀敏感性,从而使其耐腐蚀性能提高。这表明,合理的热处理温度使Inconel 625的晶粒尺寸增大和使耐晶间腐蚀性能提高。

在小晶粒结构中有一部分异常长大的晶粒,其对周围小晶粒的压缩而产生局部应力集中。内部应力与腐蚀介质的共同作用,使裂纹从这些应力集中区域扩展。小晶粒结构较高的晶界密度使应力集中更为显著,提高了腐蚀裂纹扩展速度进而加剧了晶间腐蚀。而在大晶粒结构中,晶粒取向的均匀性降低和晶界数量的减少使应力分布较为均匀,使晶界的应力集中受到抑制。这意味着,在大晶粒结构中裂纹扩展的难度提高,腐蚀裂纹不容易沿晶界扩展,从而降低了材料的晶间腐蚀速度。

2.4 低ΣCSL晶界对Inconel 625耐蚀性能的影响

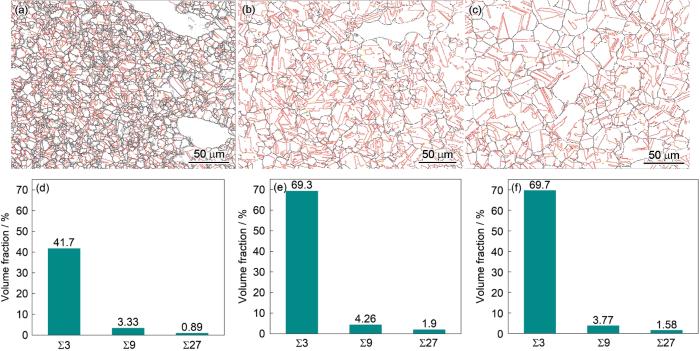

图8给出了不同热处理的Inconel 625合金的晶界特征分布[31]。特殊晶界类型用不同的颜色区分[32],Σ3晶界为红色、Σ9晶界为绿色,Σ27a晶界为蓝色,Σ27b晶界为黄色,黑色为随机大角度晶界,灰色为小角度晶界。低ΣCSL晶界[32]对Inconel 625的耐晶间腐蚀性能有显著影响。低ΣCSL晶界的结构有序度高、能量较低,具有优于随机晶界的性能。在敏化处理过程中,普通随机大角度晶界上容易析出碳化物等有害相而使晶界附近贫Cr现象严重,是产生晶间腐蚀的主要原因之一。而重合点阵晶界上的元素偏聚倾向性较小而不易析出有害相,因此贫Cr区的深度和宽度较小,不利于晶间腐蚀的发生,从而提高Inconel 625的耐晶间腐蚀性能。同时,重合点阵晶界也阻碍腐蚀扩展。在腐蚀环境中,晶间腐蚀沿着一般大角度晶界扩展遇到重合点阵晶界(如Σ3晶界),其优异的抗腐蚀性能阻碍腐蚀的进一步扩展。此外,重合点阵晶界之间相互连接形成的三叉晶界,也使材料的耐晶间腐蚀性能提高。

图8

图8

不同状态Inconel 625合金的CSL图和晶界比例统计

Fig.8

CSL maps and grain boundary proportion distribution of Inconel 625 alloy in different states (a, d) air-cooled at 850 oC, (b, e) water-cooled at 950 oC, (c, f) water-cooled at 1000 oC

对比图8a~c中的低ΣCSL晶界分布可见,随着热处理温度的提高,其组织中的不连续孪晶界消失,出现了成对的孪晶界。Inconel 625合金是低层错能的面心立方结构,其扩展位错区较宽,位错更容易分解成不全位错,滑移难度提高而孪晶面的界面能降低,使材料发生孪生变形[33]。孪生变形的特点是孪晶界平直,高温合金的孪晶界约为60°。对比图8d~f的低ΣCSL晶界统计可见,随着热处理温度的提高组织中Σ3晶界的比例由41.7%提高到69.7%,Σ9+Σ27晶界的比例稍有提高。其原因是,与细晶组织相比,粗晶组织中的位错更多,积累的不全位错也更多,因此更容易发生孪生变形,Σ3晶界的比例更高。与850 ℃空冷态相比,950 ℃和1000 ℃水冷态更多的低ΣCSL晶界提高了Inconel 625合金在硫酸-硫酸铁环境中的稳定性。

在轧制过程中积累的形变能为Inconel 625合金提供了足够的能量,使其在950 ℃以上的温度保温40 min过程中形变能足以诱导晶界迁移而发生完全再结晶,进而得到高比例的低ΣCSL晶界。但是850 ℃不足以使合金在40 min内完成再结晶,因此保留了部分轧态混晶组织。在热处理过程中,过低的温度使合金原子的迁移能力不足,大量晶粒无法旋转而不能形成足够高比例的低ΣCSL晶界。

低ΣCSL晶界,是指晶界的原子排列具有较高的对称性和低能量,由具有低Σ值的点阵(Σ值为晶界的对称度,Σ值越低,晶界的能量越低)组成。这些低Σ晶界比高Σ晶界(高角度晶界)的能量较低,能降低晶界能量而提高材料的力学性能和耐腐蚀性能。在热轧过程中,高温和机械变形使合金的晶粒发生变形并形成不规则的高角度晶界。这些高角度晶界的能量较高,较易发生滑移和变形而不利于材料的耐腐蚀性和力学性能。

热处理特别是在较高的温度保温和缓慢冷却,使晶粒回复和再结晶。在这一过程中不规则、能量较高的高角度晶界逐渐转变为对称性较好的低ΣCSL晶界。在热处理过程中,晶粒的动态重组和优化使晶界的结构更稳定,且低ΣCSL晶界的比例提高。随着热处理温度的提高合金中的低ΣCSL(低Σ晶界)比例随之提高。其原因是,较高的温度为晶界重排和重组提供了足够的能量,使不稳定的高Σ晶界(高角度晶界)转变为更稳定、对称性更高的低Σ晶界。但是,温度提高的影响并不是线性的,在高温范围(如950~1000 ℃)低ΣCSL晶界的增加不再显著。

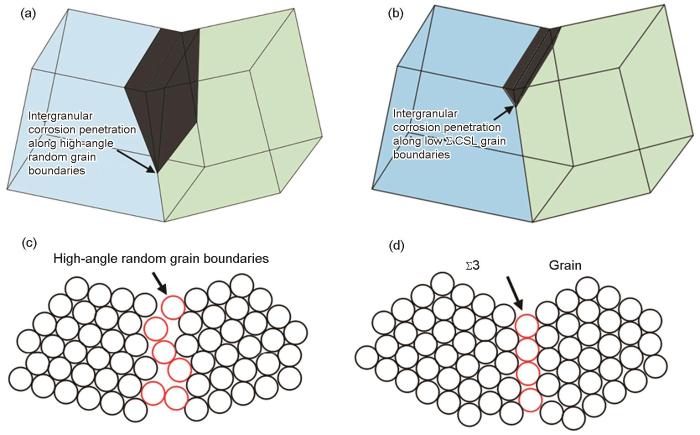

图9给出了随机晶界和ΣCSL晶界原理图。从图9a, b可见,Inconel 625中不同种类的晶界(大角度随机晶界和低ΣCSL晶界)其晶间耐腐蚀性能显著不同。大角度随机晶界具有腐蚀易感性[34]。图9c给出了大角度随机晶界的结构[34](通常没有特定的晶界匹配关系)。这些晶界的晶格错配较大且原子排列较为无序,容易成为腐蚀介质的入侵路径[35]。这类晶界通常具有较高的能量在腐蚀环境中更易受到攻击,导致晶间腐蚀沿晶界渗透[32]。因此,大角度随机晶界的存在使Inconel 625抗晶间腐蚀性能显著降低。低ΣCSL晶界具有良好的抗腐蚀性能。图9d给出了低ΣCSL(Coincidence site lattice)晶界(如Σ3晶界)的结构[31]。低ΣCSL晶界具有特定的原子排列,较低的晶界能量使其结构较为稳定。其原子结构的有序性使低ΣCSL晶界能抑制腐蚀裂纹沿晶界的传播,减小腐蚀的渗透深度。因此,具有较高比例低ΣCSL晶界的Inconel 625合金在腐蚀介质中的耐晶间腐蚀性能更高[23]。

图9

Inconel 625的耐晶间腐蚀性能,在很大程度上取决于其晶界类型。高能大角度随机晶界易受腐蚀,而低ΣCSL晶界稳定的结构和低能特性使其能抑制晶间腐蚀的扩展[35]。低ΣCSL晶界是一种特殊类型的晶界,在材料的耐腐蚀性能中有重要的作用。随着热处理温度的提高低ΣCSL晶界的比例显著提高,可降低晶界的腐蚀敏感性。低ΣCSL晶界比高ΣCSL晶界的能量更低和抗腐蚀能力更高,能抑制腐蚀裂纹的扩展。在1000 ℃热处理后,低ΣCSL晶界比例的提高显著抑制了晶间腐蚀的发生,使年腐蚀速率显著降低。相比之下,850 ℃热处理的合金晶界中低ΣCSL晶界比例较低,晶界腐蚀明显,使腐蚀速率显著提高。因此,提高低ΣCSL晶界的比例可提高Inconel 625耐晶间腐蚀性能[23]。

2.5 Cr23C6 对Inconel 625耐蚀性能的影响

图10

图10

不同状态Inconel 625合金的微观组织

Fig.10

Microstructure of Inconel 625 alloy in different states (a) as-rolled, (b) air-cooled at 850 oC, (c) water-cooled at 950 oC, (d) water-cooled at 1000 oC

轧态组织中较多的缺陷和粗大的析出相,使其耐蚀性较低。850 ℃空冷态晶界处M23C6的连续析出,使其晶间腐蚀的可能性显著提高和耐蚀性最差。950 ℃水冷态的晶界析出物较少,较为均匀的基体使其耐蚀性能提高。1000 ℃水冷态中NbC孤立析出,晶界上没有其他析出相而使其耐蚀性最佳。

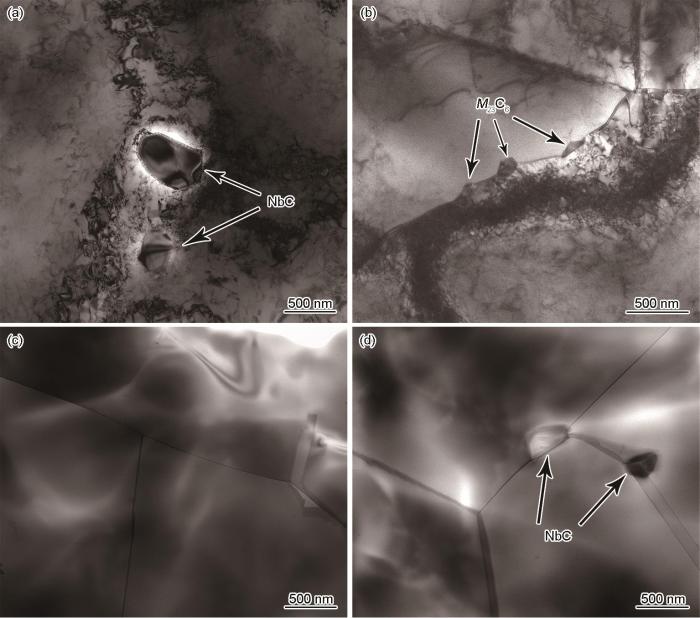

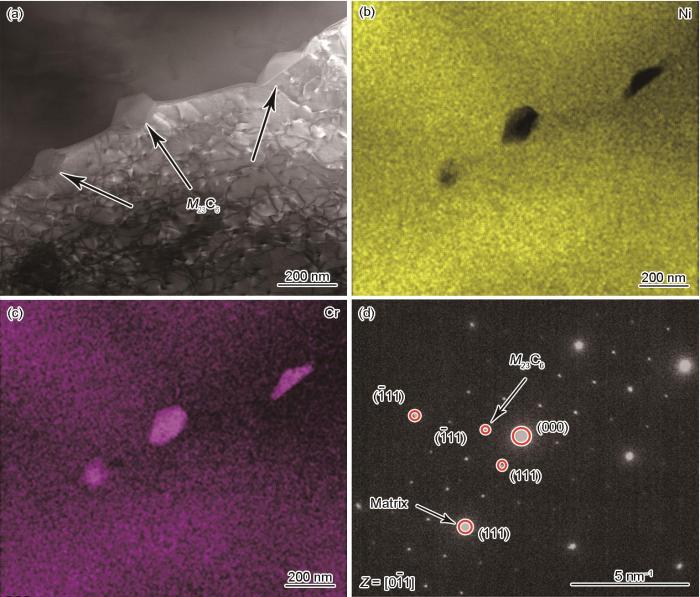

对Inconel 625合金850 ℃空冷态样品的透射电镜(TEM)表征,如图11所示。晶界上出现富Cr相,表明空冷后合金中的Cr元素析出并富集在晶界。富Cr相是碳化物或金属间化合物,最常见的富Cr相有M23C6 (其中M代表金属元素如Cr、Mo、Fe等)。这种碳化物,在650~1000 ℃优先在晶界上析出。结合选区电子衍射斑点分析表明,析出的富Cr相为M23C6。空冷使合金内部的元素(如Cr、Mo、Nb)[6]发生扩散,在能量较高的晶界上这些元素的扩散和析出优先发生。在空冷过程中,Cr元素趋向晶界并与碳元素结合生成稳定的M23C6碳化物[19]。在晶界区域扩散速率较高,Cr元素在高温下易于在这些区域生成稳定的碳化物相。M23C6的析出显著影响合金的耐腐蚀性能:(1) 晶界贫Cr:Cr富集在晶界生成M23C6碳化物使晶界附近的基体区域(γ相)中铬含量降低而成为贫Cr区。Cr是Inconel 625合金中增强耐腐蚀性能的关键元素,贫Cr区域的形成使晶界附近更易发生腐蚀,尤其是晶间腐蚀。(2) 晶间腐蚀的敏感性提高:贫Cr区的形成使晶界区域失去了Cr元素的保护,从而使该区域更容易被腐蚀介质攻击而发生晶间腐蚀。这是空冷态合金腐蚀速率大幅提高的主要原因之一。

图11

图11

850 ℃空冷态Inconel 625合金晶界析出M23C6型碳化物的TEM分析

Fig.11

TEM analysis of M23C6 carbide precipitation at grain boundaries in Inconel 625 alloy Air-Cooled at 850 oC (a) dark-field image of grain boundaries, (b, c) EDS maps of grain boundaries, (d) selected area electron diffraction pattern in the grain interior[19]

为了提高Inconel 625合金耐蚀性而添加21.5%的Cr,一定含量的Cr元素(通常超过12%)能在合金表面生成Cr2O3薄膜。这一钝化膜具有良好的化学稳定性,能阻止腐蚀介质与金属基体接触。钝化膜具有自修复性能,使合金受到轻微损伤时仍恢复其耐腐蚀性能[15]。这种钝化膜可阻碍Fe3+、H+等腐蚀离子从溶液/金属界面向金属内部迁移,进而保护金属免受腐蚀环境的影响。钝化膜的自修复性能能使合金不发生腐蚀。当材料加热到大约850 ℃且时间过长时,就会发生敏化[15]。虽然Cr元素的添加和钝化膜的生成能显著提高合金的耐腐蚀性,但是当晶界处的Cr含量降低特别是高温处理后析出碳化物时,晶界的钝化能力遭到破坏,进而产生晶间腐蚀。

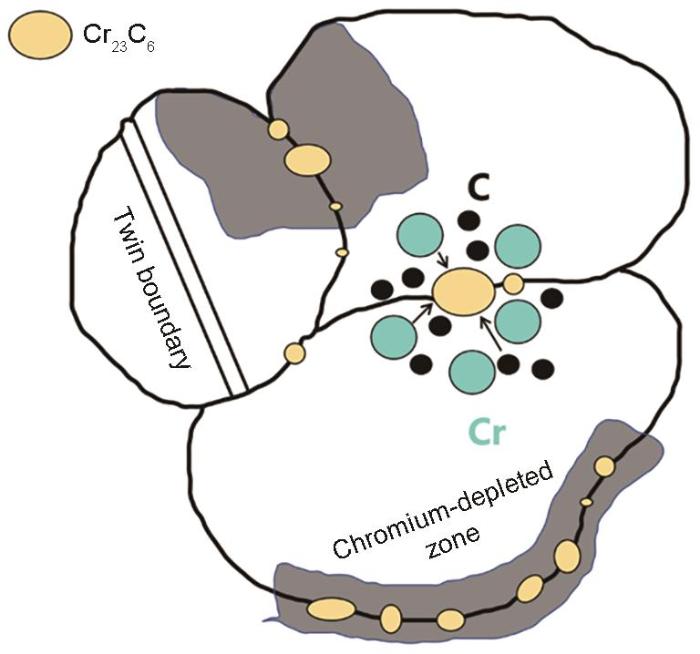

晶间腐蚀基于多晶金属合金中晶粒表面和晶界之间的电位差。产生电位差的原因有多种。原则上,腐蚀开始于晶界。因为晶界始终是多晶表面最活跃的区域。但是,晶间腐蚀源于晶界的杂质或化合物的富集。晶界的杂质或化合物的富集,降低了合金的钝化性能或改变了晶界处的电位。因此,晶间腐蚀是一种微观结构上的接触腐蚀。加热,是影响晶间腐蚀的一个重要因素。特定的保温温度和冷却速率导致晶界上生成富Cr碳化物,使晶界附近贫Cr而降低了钝化膜的稳定性,从而促进了电化学腐蚀。图12给出了贫Cr区导致的晶间腐蚀的机理图。晶界上析出的M23C6型碳化物捕获Cr元素而使Cr在晶界区域的浓度降低成为贫Cr区。贫Cr区的出现破坏了晶界的钝化膜而使得该区域成为腐蚀的通道,促进了沿晶界的腐蚀扩展。

图12

Inconel 625合金的晶间腐蚀机理,与合金元素在晶界的分布特性以及析出相(尤其是碳化物)密切相关。图12中标示的在晶界处析出的碳化物(黄色椭圆形),使晶界区域的Cr元素被捕获和消耗,从而降低铬含量。对于高镍基合金Inconel 625,作为耐腐蚀元素的Cr是提供钝化膜和抗腐蚀性的关键成分,其在晶界处的缺失将降低该区域的耐腐蚀性能。在碳化物的析出过程中Cr元素的偏析使晶界附近出现贫Cr区(图中灰色区域)。铬浓度的降低使晶界处生成钝化膜的能力降低,使该区域易于发生腐蚀。晶界贫Cr区的铬含量低于临界值时耐蚀性能显著下降,进而诱发晶间腐蚀。腐蚀沿着晶界扩展,从而引发显著的晶间腐蚀。Inconel 625合金的晶间腐蚀机理,与晶界碳化物析出产生的贫Cr区密切相关。这些贫Cr区削弱了晶界的钝化能力,使其在腐蚀环境中更易发生晶间腐蚀。在850 ℃热处理使M23C6型碳化物在晶界处大量析出,导致晶界附近的铬含量显著降低而成为晶界贫Cr区。贫Cr大大降低晶界的耐腐蚀性,成为晶间腐蚀发生的催化剂。晶界贫Cr加速了晶间腐蚀的扩展,且使合金的耐腐蚀性能大大降低,其年腐蚀速率达到1.88 mm/a。进行优化热处理工艺,尤其是在1000 ℃热处理后高速水冷至600 ℃,能限制析出相的过度生长,尤其是M23C6碳化物的析出。这种快冷方法可抑制碳化物的析出和贫Cr区的形成进而维持晶界的钝化膜完整性,从而提高合金的耐腐蚀性能。

3 结论

(1) 随着热处理温度从850 ℃提高到1000 ℃,Inconel 625合金的平均晶粒尺寸逐步增大、晶界数密度降低和低ΣCSL晶界比例显著提高。晶粒尺寸的增大和低ΣCSL晶界比例的提高降低了晶界的腐蚀敏感性,使材料的耐晶间腐蚀性能提高和年腐蚀速率降低。

(2) 在850 ℃热处理条件下晶界大量析出M23C6型碳化物,使晶界附近的Cr含量显著降低而形成晶界贫Cr区。贫Cr使晶界的耐腐蚀性能大幅下降,加剧了晶间腐蚀的发生和扩展。

(3) 在1000 ℃保温40 min后水冷至600 ℃然后空冷,可显著提高Inconel 625合金的耐晶间腐蚀性能。

参考文献

Corrosion of Ni-based alloy coatings prepared by laser cladding in high-temperature chloride environment

[J].

A study of nickel-based corrosion resisting alloy layer obtained by double glow plasma surface alloying technique

[J].

Effect of Fe content on microstructure and corrosion resistance of Ni-based alloy formed by laser cladding

[J].

Effect of different topologies on microstructure and mechanical properties of multilayer coatings deposited by laser cladding with Inconel 625 wire

[J].

Temperature dependence of deformation behavior, microstructure evolution and fracture mechanism of Inconel 625 superalloy

[J].

Effect of Nb content on microstructure and corrosion resistance of Inconel 625 coating formed by laser cladding

[J].

Intergranular corrosion resistance of nickel-based alloy 690 weldments

[J].

An assessment of the corrosion behaviour of high-grade alloys in seawater at elevated temperature and under a high velocity impinging flow

[J].

Effect of aging treatment on mechanical property and H2S resistant behavior of acicular ferrite pipeline steels

[J].

时效处理对针状铁素体管线钢力学性能和抗硫化氢行为的影响

[J].

Microstructural characteristic and toughening of an ultralow carbon acicular ferrite pipeline steel

[J].

超低碳针状铁素体管线钢的显微特征及强韧性行为

[J].

Acicular ferrite formation in a pipeline steel with thermo-mechanical control process

[J].

控制热加工下管线钢中针状铁素体的形成

[J].

Study on formation and strength toughness behavior of acicular ferrite in a pipeline steel

[J].

管线钢中针状铁素体的形成及其强韧性的分析

[J].

Effect of austenitizing on the phase transformation behaviors of X65 pipeline steel

[D].

奥氏体化过程对X65管线钢相变行为的影响

[D].

The study of microstructure and mechnical properties for pipeline-steel X65

[D].

X65管线钢显微组织与力学性能的研究

[D].

Effect of metallurgical reactions in INCONEL nickel-chromium-molybdenum alloy 625 on corrosion resistance in nitric acid

[J].

Effect of heat treatment on microstructure and properties of Inconel 625 alloy

[D].

热处理对lnconel625合金组织与性能的影响

[D].

Intergranular corrosion behavior of Inconel 625 deposited by CMT/GTAW

[J].

Effect of grain boundary engineering on corrosion behavior and mechanical properties of GH3535 alloy in LiCl-KCl molten salt

[J].

Precipitation kinetics and strengthening of M23C6 in novel G115 martensitic steel: utilizing secondary normalizing

[J].

Study of the dynamic recrystallization of Inconel 625 alloys through cogging

[J].

Characterization of microstructures and hot-compressive behavior of GH4169 superalloy by kinetics analysis and simulation

[J].

Preliminary investigation on underwater wet welding of Inconel 625 alloy: microstructure, mechanical properties and corrosion resistance

[J].

Corrosion behavior of Ni-base alloys for advanced high temperature water-cooled nuclear plants

[J].

Quantitatively evaluating the contribution of intergranular carbides, Cr-depleted zone, and grain boundary to intergranular stress corrosion cracking of Alloy 600 in a simulated boiling water reactors environment with high oxygen concentrations

[J].

The corrosion behaviour of stainless steels and Ni-based alloys in nitrate salts under thermal cycling conditions in concentrated solar power plants

[J].

Through-thickness microstructural evolution during grain boundary engineering type thermomechanical processing and its implication on sensitization behavior in austenitic stainless steel

[J].

Influence of the individual microstructural features on pitting corrosion in type 304 austenitic stainless steel

[J].

Individual and synergistic influences of microstructural features on intergranular corrosion behavior in extra-low carbon type 304L austenitic stainless steel

[J].

Intergranular corrosion sensitivity of 316L stainless steel in non-sensitized state

[J].

316L不锈钢非敏化态晶间腐蚀敏感性研究

[J].

The corrosion behaviour of UG316L/25-22-2 weld system in 1 mol/L H2SO4

[J].

UG316L/25-22-2焊缝系统在H2SO4溶液中的腐蚀性能

[J].

A potential insight into the serration behaviour of Σ3n (n≤3) boundaries in Alloy 617

[J].

The effect of thermomechanical treatment on the evolution of the grain boundary character distribution in a Cr0.8MnFeNi high-entropy alloy

[J].

Corrosion behavior of stainless and low-chromium steels and IN625 in molten nitrate salts at 600 oC

[J].

Structure of high angle grain boundaries

[J].

The effect of grain boundary structure on chromium carbide precipitation in alloy 600

[J].