热挤压是铝合金材料常用的加工方式,其变形温度和速率对其成形、组织和性能有重要的影响[7~15]。薛杰等[8]研究了挤压温度对7A04铝合金棒材强度和再结晶的影响,发现随着挤压温度从390 ℃提高到500 ℃棒材的强度先提高后降低,再结晶程度由2.4%提高到41.3%,而晶粒尺寸先增后减,在430 ℃达到最大值。邓运来等[9]研究发现,随着挤压温度从440~450 ℃提高到480~490 ℃,7N01合金型材的动态再结晶程度和强度提高,而断裂韧性降低。仇鹏等[10]研究了AA7021合金的热变形,发现变形速率高于1 s-1时出现局部流变和微观裂纹,使其热加工性能降低。7xxx系铝合金的化学成分对其热变形也有显著的影响。Zheng等[11]研究了AA7003合金的热变形行为,发现提高Zn含量、降低Mg含量,即提高Zn/Mg比值,有利于提高其热加工性能。本文对高合金化的高强Al-7.2Zn-3.8Mg(重量百分比)合金进行Gleeble热压缩实验,研究其热变形并建立本构方程,并揭示变形后的微观组织特征及其动态软化机制。

1 实验方法

实验用材料为均匀化Al-Zn-Mg合金铸锭,其成分列于表1。从铸锭上切取直径为8 mm高为12 mm的圆柱压缩试样,压缩实验在Gleeble-3500热模拟实验机上进行,变形温度分别为400、420、440和460 ℃,变形速率分别为0.1、0.05和0.01 s-1。以10 ℃/s的速率将试样加热到压缩温度并保温180 s以使温度均匀,压缩60%后立即水淬以保留其高温变形组织。

表1 实验用Al-Zn-Mg合金化学元素含量

Table 1

| Element | Zn | Mg | Mn | Cu | Fe | Si |

|---|---|---|---|---|---|---|

| Content | 7.17 | 3.77 | 0.15 | 0.40 | 0.1 | 0.05 |

将变形后的试样从中心沿压缩方向切分,将截面打磨和机械抛光后在配比为HClO4∶C2H5OH = 1∶9的溶液中电解抛光,电解电压为30 V,时间5~7 s。对电解抛光后试样的中心区域进行电子背散射衍射分析(EBSD),使用Channel5软件处理所得数据并绘制反极图(IPF图)、几何必须位错图(GND图)、再结晶分布图和晶界图。

2 结果和讨论

2.1 Al-Zn-Mg合金的流变应力-应变曲线

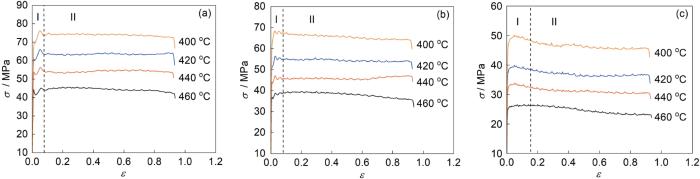

图1

图1

Al-Zn-Mg合金的流变应力-应变曲线

Fig.1

Stress-strain curves of Al-Zn-Mg alloy (a) 0.1 s-1; (b) 0.05 s-1; (c) 0.01 s-1

观察图1a~c可见,在不同的变形温度和变形速率条件下,其流变应力-应变曲线的趋势相似,都可分为两个阶段。第一阶段(图1中阶段I):变形使位错密度迅速提高而导致流变应力迅速增大[16],以加工硬化为主导;随着变形的进行,储能的增加使动态软化发生。加工硬化和动态软化的同时发生使流变应力的增速降低,出现一个流变应力峰值;第二阶段(图1中阶段II):达到应力峰值后,加工硬化和动态软化交替进行,使曲线呈现出波浪状。在这一阶段,变形温度和速率不同的曲线其特点不同。在变形温度较高和变形速率较低的条件下,加工硬化弱于动态软化,随着变形的进行流变应力略有减小;在变形温度较低而变形速率较高的条件下,曲线呈波浪状,加工硬化与动态软化达到平衡,应力保持不变。

2.2 本构方程

Al-Zn-Mg合金的本构方程为Sellars-Tegart关系[17]

其中A为材料常数,Q为热变形激活能,R为气体常数8.314 J/(mol·K),T为热变形温度(K),F(σ)为与应力有关的函数,其形式取决于应力水平:

式中n为应力指数。α和β为材料常数,其关系为α = β/n。

以上4式表明,只要求得材料常数(A、α、β,)、变形激活能Q以及应力指数n,即可求解出合金的本构方程。

将式(

将

以上4式表明,由

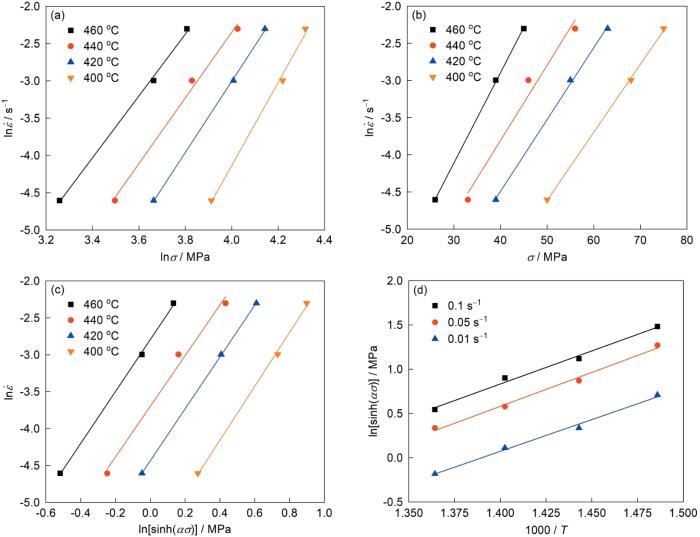

图2

图2

Fig.2

Relationship of

将求得的α、n、Q、A值代入所有应力水平下的Sellars-Tagart关系式中,得到合金的本构方程为

在热变形中单独考虑变形温度或变形速率都不准确,须对速率进行温升修正。用Zener-Hollomon参数引入温升修正后的变形速率,得

取对数得

带入Q值以及不同的变形温度和变形速率,即可计算出lnZ值(表2)。

表2 合金的热变形参数对应的lnZ值

Table 2

| Rate / s-1 | Temperature | |||

|---|---|---|---|---|

| 400 oC | 420 oC | 440 oC | 460 oC | |

| 0.1 | 36.6 | 35.5 | 34.4 | 33.7 |

| 0.05 | 35.9 | 34.8 | 33.7 | 33.1 |

| 0.01 | 34.3 | 33.2 | 32.1 | 31.1 |

2.3 合金的晶粒组织

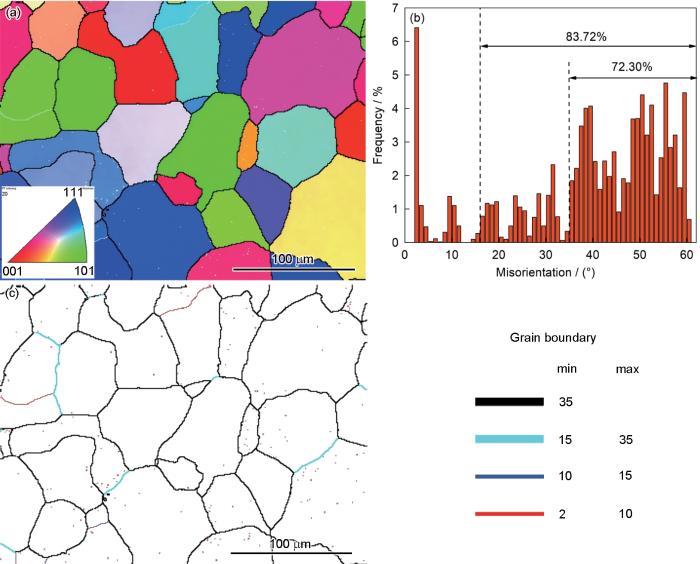

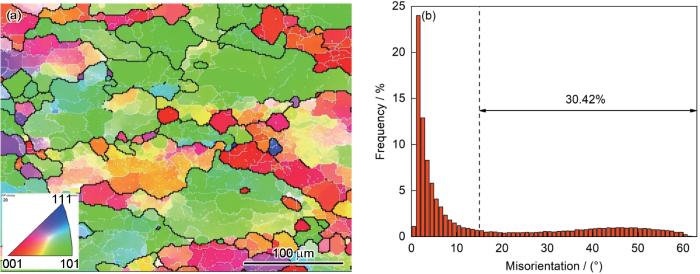

图3

图3

初始试样的晶粒组织特征

Fig.3

Microstructure of the uncompressed sample (a) IPF image, (b) misorientation distribution image, (c) grain boundary image

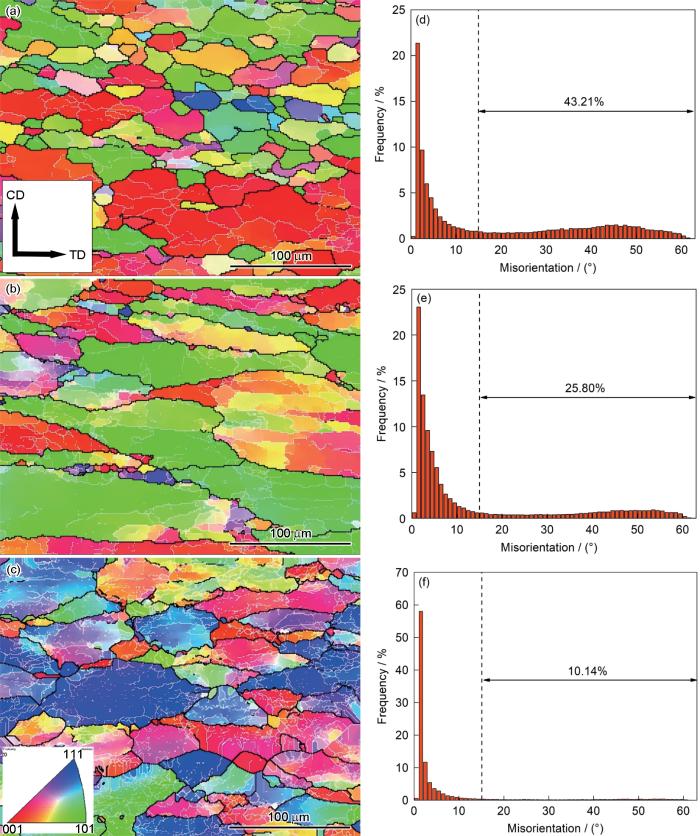

热压缩变形使试样中的晶粒组织发生了显著的变化。图4给出了变形速率为0.01s-1在不同温度变形后试样的IPF图和晶界取向差分布。图4a~c中的白色细线表示取向差为2°~15°的小角度晶界(LAGBs),黑色粗线表示取向差大于15°的大角度晶界(HAGBs)。在460 ℃压缩变形将一些晶粒压扁,其内部产生许多小角度晶界,还有许多尺寸较小的等轴状晶粒(15~25 μm),但是其中没有小角度晶界。大角度晶界的比例约为43.21% (图4a,d)。在440 ℃压缩变形将大部分晶粒压扁,高横比约为0.215,产生许多小角度晶界,只在局部有少量很小的等轴状晶粒(尺寸约为10 μm),大角度晶界的比例降至约25.80% (图4b,e)。压缩温度降低到400 ℃,变形将大部分晶粒压扁,但是其高横比增大到约0.323;大角度晶界的比例进一步降低到约10.14% (图4c,f)。

图4

图4

变形速率为0.01 s-1在不同温度压缩后合金的IPF图与晶界取向差分布

Fig.4

IPF images and misorientation distribution at different temperatures under strain rate of 0.01 s-1 (a, d) 460 oC; (b, e) 440 oC; (c, f) 400 oC

图5

图5

变形速率为0.05 s-1在460 ℃压缩后合金的IPF图和晶界取向差分布

Fig.5

IPF images and misorientation distribution of the sample deformed at 460 oC with strain rate of 0.05 s-1 (a) IPF image, (b) misorientation distribution image

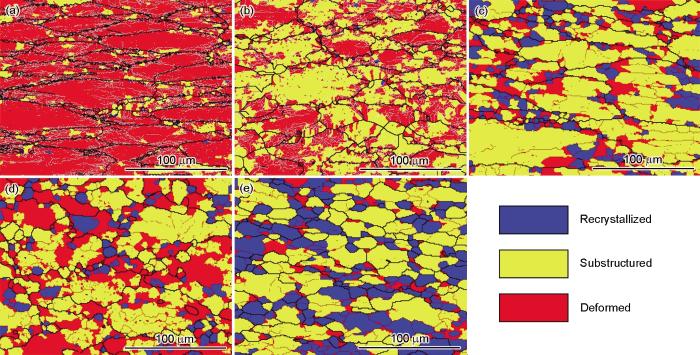

图6

图6

在不同lnZ条件下合金的再结晶分布

Fig.6

Recrystallization distribution of Al-7.2Zn-3.8Mg alloy at different lnZ levels (a) lnZ = 36.6; (b) lnZ = 34.3; (c) lnZ = 33.1; (d) lnZ = 32.1; (e) lnZ = 31.1

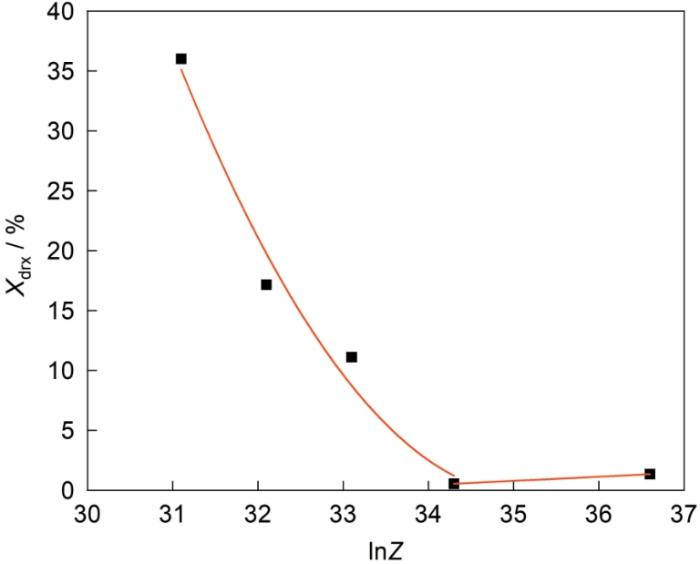

图7

R2值为0.97939;lnZ 34.3的再结晶分数很小(图6a,b),且几乎不变。

2.4 再结晶机制

图8

图8

在不同lnZ条件下合金的晶界图和GND图

Fig.8

Grain boundary images and GND images under different lnZ (a, d) lnZ = 33.1; (b, e) lnZ = 32.1; (c, f) lnZ = 31.1

在图8a、b、c中黑色圆型虚线圈出的区域中可见,在较大的变形晶粒之间晶界处局部“凸起”形成小晶粒,是较为典型的不连续再结晶(Discontinuous dynamic recrystallization,DDRX)晶粒组织[7,18~23],其演化机制如图9a所示。原始晶粒的平直晶界或三叉晶界因变形而弓出,位错在此聚集形成晶胞。继续变形使位错密度提高,亚晶界吸收位错使取向差继续增大,原始晶界进一步迁移,亚晶界转化为大角度晶界形成再结晶晶粒[21]。在图8d和图8e中的椭圆形区域A、B以及区域C中可见此类不连续动态再结晶的中间形态。白色亚晶界与弓出的原始晶界组成再结晶晶粒的晶核,亚晶界与原始晶界周围的位错密度都比较高。进一步变形使亚晶界吸收位错,使取向差增大转化为大角度晶界形成新的晶粒。

图9

图9

两种动态再结晶演化机制的示意图

Fig.9

Schematic of two dynamic recrystallization evolutionary mechanisms (a) DDRX; (b) CDRX

在图8a,c中的黑色虚线方框区域可见一些细小晶粒,这些晶粒生长在大晶粒内部,小晶粒与大晶粒之间通过小角度晶界联系,是典型的连续动态再结晶(Continuous dynamic recrystallization,CDRX)晶粒特征[7,18~23]。位错密度较低时,不连续动态再结晶的形核条件难以满足,大角度晶界迁移较难以进行,连续动态再结晶逐渐增加[19,23]。在图8e和图8f中的黑色方框A与B中,可见连续动态再结晶的中间态,其演化机制如图9b所示。A处,在晶粒内部形成亚结构并且通过小角度晶界与原始晶粒连接,位错集中在亚晶界周围。进一步变形使亚晶界吸收位错而使取向差增大转化为新的晶粒。B处,亚晶界依靠原始晶界围出一片低位错密度区域,亚晶界周围位错密度较高,而原始晶界周围位错密度低,不能使原始晶界迁移。进一步变形,使亚晶界吸收周围的位错转化为大角度晶界形成新的晶粒。

图8b和图8c中红色箭头所指区域有相同的特征,即两平行晶界间存在垂直于它们的小角度晶界相连。这是几何动态再结晶(Geometric dynamic recrystallization,GDRX)的特点[7,18]。在GDRX过程中两平行晶界逐渐靠近,其内部的亚晶界与平行晶界垂直,变形达到一定程度时晶粒从中间“掐断”形成细小的新晶粒。图8c中B、C两区域,代表两种几何动态再结晶的形式。B区域两侧晶界取向差均大于35°,是原始晶界;而C区域一侧晶界取向差大于35°而另一侧晶界取向差为15°~35°,是变形时原先的小角度晶界吸收周围位错使取向差变化转变为大角度晶界。继续变形使转化后的大角度晶界与原始晶界逐渐靠近,最后从中“掐断”。

综上所述,在lnZ较大的条件下再结晶机制以DDRX为主,随着lnZ的减小出现CDRX和GDRX。其原因是,lnZ较大时热变形时间较短,动态回复程度低,位错密度高,再结晶形核的条件较为充分;而lnZ的减小使动态回复更加充分,位错密度的降低难以满足DDRX形核的条件,而有利于CDRX和GDRX机制的发生。

3 结论

(1) Al-7.2Zn-3.8Mg合金的流变应力随着lnZ的增大而增大,其变形激活能为217.702 kJ/mol,本构方程为

(2) 在31.1lnZ 36.6条件下这种合金热变形组织中再结晶晶粒的比例随着lnZ的增大而降低。lnZ = 31.1时再结晶的比例最高(为36.01%),lnZ增大到34.3再结晶的比例随着lnZ呈抛物线形式降低到约0.54%,然后保持不变。

(3) 动态回复是这种合金热压缩变形的主要软化机制,在lnZ34.3条件下几乎不发生动态再结晶,在lnZ 34.3条件下出现动态再结晶。在32.1 lnZ 33.1条件下动态再结晶机制为CDRX和DDRX,以DDRX为主;在31.1 lnZ 32.1条件下CDRX的比例提高,但是还存在GDRX机制。

参考文献

Development and applications of aluminum alloys for aerospace industry

[J].

Hot stamping of aerospace aluminium alloys: automotive technologies for the aeronautics industry

[J].

Research progress on hot stamping process of high strength aluminum alloy plates for automotive parts

[J].

汽车件高强铝合金板件热冲压工艺研究进展

[J].

Research status and development trends of mechanical performance of 7-series high strength aluminum alloy

[J].

7系高强铝合金力学性能研究现状及发展趋势

[J].

Development of aluminium and aluminium alloy

[J].

铝及铝合金材料进展

[J].

Study on microstructure and properties of high strength aluminum alloys for 3C product shells

[D].

3C产品壳体用高强铝合金组织和性能的研究

[D].

Hot compression deformation behavior of 6013 aluminum alloy by low lnZ

[J].

低lnZ条件下6013铝合金的热压缩变形行为

[J].

Effects of extrusion temperature on dynamic recrystallization, aging microstructure and mechanical properties of Al-Zn-Mg-Cu alloy

[J].

挤压温度对Al-Zn-Mg-Cu合金动态再结晶、时效组织和力学性能的影响

[J].

Effect of extrusion temperature on strength and fracture toughness of an Al-Zn-Mg alloy

[J].

挤压温度对Al-Zn-Mg合金力学性能的影响

[J].

Study on hot deformation behavior and microstructure evolution mechanism of AA7021 aluminum alloy

[J].

AA7021铝合金热变形行为及微观组织演变机理的研究

[J].

Hot deformation behavior of alloy AA7003 with different Zn/Mg ratios

[J].

Hot deformation constitutive equation and hot processing map of novel Al-Zn-Mg aluminum alloy for automobile body

[J].

车身用新型Al-Zn-Mg铝合金热变形本构方程及热加工图

[J].

Hot deformation behavior and processing map of a new type Al-Zn-Mg-Er-Zr alloy

[J].

Hot deformation behavior and microstructural evolution of a new type of 7xxx Al alloy

[J].

Hot deformation behavior and processing map of Al-Zn-Mg-Sc-Zr alloy

[J].

Al-Zn-Mg-Sc-Zr合金的热变形行为及加工图

[J].

Hot deformation behaviors and hot processing maps of 7175 aluminum alloy

[J].

7175铝合金热变形行为与热加工图

[J].

On the mechanism of hot deformation

[J].

Hot deformation behavior and dynamic recrystallization of Sc modified ultrahigh-strength aluminum alloy at strain rate of 10-3 s-1

[J].

含钪超高强铝合金在应变速率10-3 s-1下的热流变及动态再结晶行为

[J].

Effect of microstructure difference between center and edge of 2014 aluminum alloy extruded bar on hot compression deformation and recrystallization microstructure

[J].

2014铝合金挤压棒心表组织差异对热变形和再结晶的影响

[J].

Dynamic recrystallization grain size evolution model of 7075 aluminum alloy during hot deformation

[J].

7075铝合金热变形时动态再结晶晶粒度演化模型

[J].

The dynamic recrystallization microstructure characteristics and the effects on static recrystallization and mechanical properties of Al-Mg-Si alloy

[J].

Hot deformation and dynamic recrystallization in Al-Mg-Si alloy

[J].

Dynamic precipitation and recrystallization behavior during hot deformation of Al-Zn-Mg-Cu alloy: Experiment and modeling

[J].