不同合金元素对镁合金力学/导热性能的影响不同。Liu等[3]在AM40合金中加入La,将其挤压,动态析出的Al11La3消耗了基体中大量固溶的Al原子,其抗拉强度、屈服强度、延伸率和热导率分别为337 MPa、256 MPa、8.4%和130 W·(m·K)-1。Zhang等[4]在Mg中加入Mn和Ce,将其在130℃低温挤压产生了尺寸为1.2 μm的超细动态再结晶晶粒并析出了α-Mn和CeMg12第二相,使合金力学性能和导热性能大幅度提高,其抗拉强度、屈服强度和热导率分别达到381 MPa、328 MPa和120.8 W·(m·K)-1。Peng等[5]将Mg-2Zn-1Mn-0.2Ce合金在400℃挤压生成了尺寸为2.8 μm的细小动态再结晶晶粒,使合金在具有较高力学性能同时热导率达到了131 W·(m·K)-1。研究表明,适当调控工艺,Mg-Zn-Mn-Ce合金体系可成为兼具优异力学/导热性能的结构/功能一体化镁合金。此外,对铸态合金进行挤压开坯+轧制,也可大幅提高其力学性能。Tong等[6]将Mg-Zn-Ca-Ce/La合金轧制后其抗拉强度达到338 MPa,屈服强度和延伸率分别为316 MPa和9.5%。Zheng等[7]将Mg-8Gd-1Er-0.5Zr轧制后再进行时效处理,生成的纳米尺寸层状析出物使其抗拉强度和屈服强度分别提高到560 MPa和518 MPa,但延伸率较低(为4.8%)。为了提高轧制态合金的延伸率,可将其退火。Lei等[8]将Mg-2.3Zn-0.4Mn-0.2Ce合金在320℃轧制后进行30 min的退火,静态再结晶使晶粒大幅度细化,合金的延伸率提高到27.1%。戚等[9]将Mg-3Zn-2Gd合金在400℃轧制后在300℃退火1 h,其变形不均匀的区域消失,合金的延伸率提高到19.0%。本文对铸造Mg-4Zn-1Mn-1.2Ce合金进行挤压开坯+轧制,研究轧制温度对其微观组织、力学/导热性能的影响;对轧制态合金进行退火处理以研究退火对其性能的影响并分析其机理。

1 实验方法

选用高纯镁、纯锌、Mg-30Ce中间合金和Mg-5Mn中间合金作为原材料,采用重力铸造制备Mg-4Zn-1Mn-1.2Ce合金铸锭。熔炼中使用N2 + SF6混合气体保护,用电磁感应炉加热镁锭,在730℃依次加入Mg-30Ce中间合金、纯Zn和Mg-5Mn中间合金,每次加入后保温10 min,在720℃使用钢模铸造。将铸态合金在450℃固溶处理10 h后水淬,得到固溶态合金。将固溶态合金加工成直径为90 mm的圆柱型试样,400℃预热2 h后,在XJ-610型卧式挤压机上挤压,挤压速度为1 mm/s,挤压比为18∶1。将挤压后的合金加工成长70 mm、宽60 mm和高6 mm的坯料用于热轧,热轧温度分别为350℃、375℃、400℃和425℃,每道次压下量8%,轧制速度10 m/min,初始保温时间为20 min,道次间保温10 min,得到总变量为90%、厚度为0.6 mm的板材。

为了研究退火工艺对轧制态合金性能的影响,对轧制温度为375℃的合金板材分别在350℃、400℃和450℃退火,时间分别为20 min、40 min和60 min。

沿轧制态板材的轧制-法向(RD-ND)方向取样,以观察其微观组织。取样后,将其表面打磨和机械抛光,然后用苦味酸腐蚀,用Axio Imager A2m显微镜观察金相组织。将机械抛光后的试样进行电解抛光,抛光液为体积分数为10%硝酸+ 30%丙三醇+ 60%无水乙醇。用扫描电子显微镜(Gemini SEM 300+EBSD探头)观察试样的微观组织。按照国家标准GB/T 16865-2023《变形铝、镁及其合金加工制品拉伸试验用试样及方法》截取轧制态拉伸试样,将其表面打磨后在UTM-4304型万能拉伸试验机上测试拉伸性能,拉伸性能取3次测量结果的平均值。拉伸试样的标距为25 mm,厚度为0.6 mm,拉伸速度为0.5 mm/min。测试轧制态室温导热性能的方片试样,其长和宽为10 mm,厚度为0.6 mm。将试样表面打磨后用NETZSCH-LFA467激光导热仪测试室温热扩散系数α;与标样参比后得到比热容数据Cp;用排水法测出样品的密度ρ。试样的热导率为

热导率取3次测量结果的平均值。

2 实验结果

2.1 轧制态Mg-4Zn-1Mn-1.2Ce合金的微观组织、力学和导热性能

图1给出了在不同温度轧制的Mg-4Zn-1Mn-1.2Ce合金的光学金相组织。可以看出,四种合金中均有沿轧制方向分布的第二相。轧制态合金的平均晶粒尺寸分别为12.5 μm、12.6 μm、14.6 μm和11.4 μm。

图1

图1

不同温度轧制的Mg-4Zn-1Mn-1.2Ce合金的光学金相组织

Fig.1

Optical microstructures of Mg-4Zn-1Mn-1.2Ce alloy hot-rolled at different temperature (a) 350oC; (b) 375oC; (c) 400oC; (d) 425oC

图2给出了在350℃轧制的Mg-4Zn-1Mn-1.2Ce合金的XRD谱。可以看出,合金中除α-Mg基体外,还有两种第二相,分别为CeMg12相和α-Mn相。

图2

图2

轧制温度为350℃的Mg-4Zn-1Mn-1.2Ce合金XRD谱

Fig.2

XRD spectrum of Mg-4Zn-1Mn-1.2Ce alloy hot-rolled at 350oC

图3

图3

不同温度轧制的Mg-4Zn-1Mn-1.2Ce合金的SEM照片和EDS面扫图

Fig.3

SEM and EDS surface mapping of Mg-4Zn-1Mn-1.2Ce alloy hot-rolled at different temperature (a) 350oC; (b) 375oC; (c) 400oC; (d) 425oC

表1 图3中A-H点的EDS分析结果(原子分数,%)

Table 1

| Point | Mg | Zn | Mn | Ce |

|---|---|---|---|---|

| A | 80.56 | 15.27 | 0.56 | 3.61 |

| B | 62.12 | 2.78 | 18.32 | 16.78 |

| C | 73.58 | 20.41 | 0.59 | 5.42 |

| D | 43.03 | 0.86 | 54.05 | 2.06 |

| E | 34.56 | 0.80 | 64.32 | 0.32 |

| F | 66.44 | 25.70 | 0.90 | 6.96 |

| G | 81.70 | 13.67 | 0.55 | 4.08 |

| H | 52.37 | 0.60 | 46.93 | 0.10 |

图4

图4

不同温度轧制的Mg-4Zn-1Mn-1.2Ce合金的反极图(IPF)和再结晶分布

Fig.4

IPF and recrystallization distribution of Mg-4Zn-1Mn-1.2Ce alloy hot-rolled at different temperature (a, b) 350oC; (c, d) 375oC; (e, f) 400oC; (g, h) 425oC

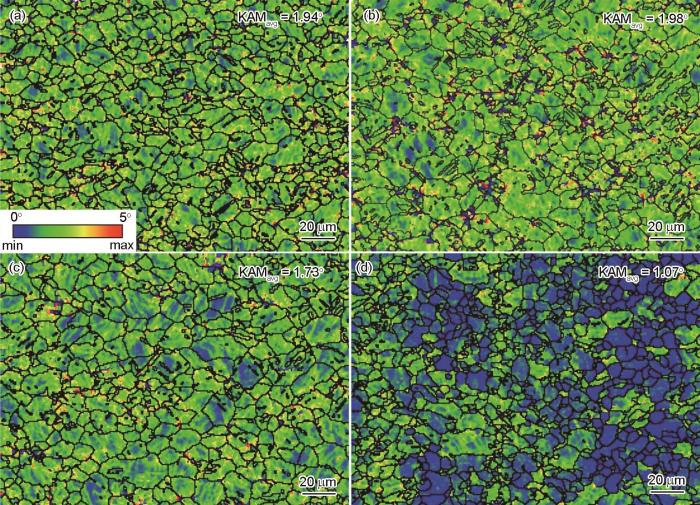

图5给出了在不同温度轧制的Mg-4Zn-1Mn-1.2Ce合金的平均取向差(Kernel average misorientation,KAM)分布,图中蓝色代表KAM较低,绿色代表KAM中等,红色代表KAM较高。KAMavg(KAM的平均值)的大小表示合金中变形程度或缺陷密度的高低。在350℃和375℃轧制后KAM分布图中大部分区域呈现绿色,由于位错被消耗,少量再结晶晶粒位置呈现深蓝色,而在晶界与晶界的结合处因位错塞积严重呈现出橙红色。375℃轧制的合金,其KAMavg最高,为1.98°;轧制温度提高到400℃的合金晶粒尺寸变大,晶粒内部出现位错密度较低的浅蓝色区域,KAMavg下降到1.73°;轧制温度为425℃时,因再结晶比例提高出现了更多再结晶晶粒,位错被大量消耗,图4d中深蓝色区域的比例大幅度提高,KAMavg下降到1.07°。

图5

图5

不同温度轧制的Mg-4Zn-1Mn-1.2Ce合金的平均取向差(KAM)分布

Fig.5

IPF and recrystallization distribution of Mg-4Zn-1Mn-1.2Ce alloy hot-rolled at different temperature (a) 350oC; (b) 375oC; (c) 400oC; (d) 425oC

图6给出了在不同温度轧制的Mg-4Zn-1Mn-1.2Ce合金的晶界分布,图中的红色代表小角度晶界(Low angle grain boundary,LAGB),黑色代表大角度晶界(High angle grain boundary,HAGB)。LAGB由位错缠结塞积形成,其比例(fLAGB)可作为分析再结晶程度的依据。轧制温度为350~400℃时fLAGB较高,表明合金中绝大部分为变形态晶粒,再结晶晶粒的比例较低。随着轧制温度的提高fLAGB小幅度提高,轧制温度为400℃时fLAGB最高达到80.9%。轧制温度提高到425℃时,合金中产生了大量再结晶晶粒,位错的消耗使fLAGB下降到59.7%。

图6

图6

不同温度轧制的Mg-4Zn-1Mn-1.2Ce合金的晶界分布

Fig.6

Grain boundaries distribution of Mg-4Zn-1Mn-1.2Ce alloy hot-rolled at different temperature (a) 350oC; (b) 375oC; (c) 400oC; (d) 425oC

表2列出了在不同温度轧制的Mg-4Zn-1Mn-1.2Ce合金的室温力学和导热性能。在350~400℃轧制的合金,其抗拉强度和屈服强度先提高后降低,轧制温度为375℃的合金,其抗拉强度、屈服强度和延伸率分别为384 MPa、356 MPa和4.8%;轧制温度为425℃时抗拉强度和屈服强度分别降低到325 MPa和212 MPa,但延伸率提高到10.9%。本文轧制的初始加热时间为20 min,中间道次的退火时间约为10 min,总共约15个道次的加热时间和退火时间约3 h。较长时间的热轧制,使轧制态试样中的第二相不同程度地固溶到基体中。轧制温度越高,固溶进入基体中的原子越多,对导热性能的影响越大,合金的热扩散系数和热导率越低。轧制温度为350℃的合金其导热性能最高,热扩散系数和热导率分别达到73.8 mm2·s-1和129.5W·(m·K)-1。

表2 不同温度轧制的Mg-4Zn-1Mn-1.2Ce合金的室温力学性能和导热性能

Table 2

| T / oC | UTS / MPa | YS / MPa | EL / % | α / mm2·s-1 | |

|---|---|---|---|---|---|

| 350 | 369±2 | 348±3 | 5.8±0.2 | 73.8±1.1 | 129.5±1.9 |

| 375 | 384±3 | 356±2 | 4.8±0.5 | 73.0±0.1 | 127.3±0.2 |

| 400 | 368±2 | 335±2 | 6.2±0.4 | 71.6±0.1 | 127.3±0.2 |

| 425 | 325±3 | 212±5 | 10.9±1.2 | 70.5±0.6 | 123.9±1.0 |

2.2 轧制态Mg-4Zn-1Mn-1.2Ce合金退火后的微观组织、力学和导热性能

根据表2中列出的结果,轧制温度为375℃的Mg-4Zn-1Mn-1.2Ce合金其力学和导热性能优良,其抗拉强度、屈服强度和延伸率分别为384 MPa、356 MPa和4.8%,热扩散系数和热导率分别为73.0 mm2·s-1和127.3 W·(m·K)-1。为了提高轧制态Mg-4Zn-1Mn-1.2Ce合金的延伸率,对其进行了不同温度和不同时间的退火。图7给出了375℃轧制的Mg-4Zn-1Mn-1.2Ce合金不同退火温度和退火时间的光学金相组织。退火温度为350℃、时间为20~60 min的合金中,依然有大量的变形晶粒;退火温度为400℃、退火时间为60 min的合金,其微观组织为细小的等轴晶,晶粒尺寸约为10.0 μm;退火温度为450℃、退火时间为20~60 min的合金,其微观组织均为细小等轴晶,且随着退火时间的延长晶粒呈现长大趋势,晶粒尺寸由退火时间为20 min的11.6 μm增大到退火时间为60 min的13.2 μm。依据上述结果,确定轧制态Mg-4Zn-1Mn-1.2Ce合金的退火工艺为400℃/60 min。

图7

图7

375℃轧制态Mg-4Zn-1Mn-1.2Ce合金不同退火温度和退火时间的光学金相组织

Fig.7

Optical microstructures of the 375oC hot-rolled Mg-4Zn-1Mn-1.2Ce alloy annealed at different temperature for different time (a) 350oC/20 min; (b) 350oC/40 min; (c) 350oC/60 min; (d) 400oC/20 min; (e) 400oC/40 min; (f) 400oC/60 min; (g) 450oC/20 min; (h) 450oC/40 min; (i) 450oC/60 min

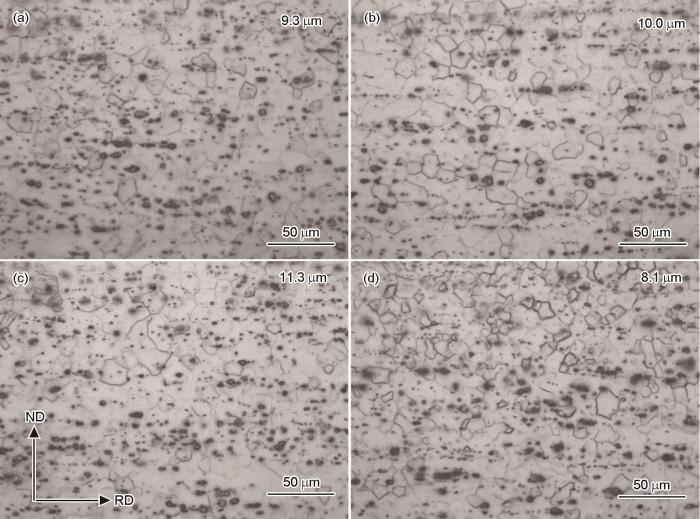

图8给出了在不同温度轧制的Mg-4Zn-1Mn-1.2Ce合金板材在400℃退火60 min后的光学金相组织。可以看出400℃退火60 min的四种合金,其晶粒尺寸分别为9.3 μm、10.0 μm、11.3 μm和8.1 μm。与轧制态相比晶粒尺寸明显减小,晶粒为均匀细小的等轴晶,变形组织转变为再结晶组织。第二相的分布与轧制态的类似,均沿轧制方向分布。

图8

图8

不同温度轧制的Mg-4Zn-1Mn-1.2Ce合金在400℃退火60 min后的光学金相组织

Fig.8

Optical microstructures of Mg-4Zn-1Mn-1.2Ce alloy hot-rolled at different temperature and annealed at 400oC for 60 min (a) 350oC; (b) 375oC; (c) 400oC; (d) 425oC

图9

图9

不同温度轧制的Mg-4Zn-1Mn-1.2Ce合金在400℃退火60 min后的平均取向差(KAM)分布

Fig.9

KAM distribution of Mg-4Zn-1Mn-1.2Ce alloy hot-rolled at different temperature and annealed at 400oC for 60 min (a) 350oC; (b) 375oC; (c) 400oC; (d) 425oC

表3 不同温度轧制的Mg-4Zn-1Mn-1.2Ce合金在400℃退火60 min后的室温力学性能和导热性能

Table 3

| T / oC | UTS / MPa | YS / MPa | EL / % | α / mm2·s-1 | |

|---|---|---|---|---|---|

| 350 | 305±3 | 164±2 | 21.8±0.5 | 72.5±0.6 | 125.6±1.0 |

| 375 | 328±2 | 175±3 | 23.5±0.9 | 69.2±0.3 | 118.8±0.5 |

| 400 | 307±2 | 162±4 | 20.4±0.6 | 68.6±0.1 | 120.1±0.2 |

| 425 | 264±2 | 139±2 | 27.1±0.7 | 67.4±0.1 | 117.9±0.2 |

3 讨论

上述结果表明,轧制温度是影响Mg-4Zn-1Mn-1.2Ce合金板材力学和导热性能的重要因素。对于力学性能,随着轧制温度的提高,KAMavg和fLAGB反应了位错数量的变化和再结晶程度。轧制温度为375℃的合金,其KAMavg和fLAGB较高,内部出现大量位错,位错塞积缠结产生了大量小角度晶界,从而产生加工硬化,使其抗拉强度和屈服强度最高。随着轧制温度提高到425℃,轧制态合金的抗拉强度和屈服强度都明显降低,其原因是在425℃高温轧制时,道次间的保温过程中发生了静态再结晶[11],使KAMavg和fLAGB大幅度下降而导致抗拉强度降低;同时,由于位错缠结形成的亚晶粒比例的减少,使屈服强度也出现下降趋势。因此,轧制温度是影响轧制产生加工硬化效果的重要因素。

金属的导热性能,主要源于声子传热和电子传热。影响二者的因素,有溶质原子、第二相和晶界等。其中的溶质原子是最重要的影响因素,比其它几个因素对合金热导率的影响大几个数量级[12]。常见的非稀土原子对降低镁合金热导率的影响大小排序为Zn < Al < Ca < Sn < Mn < Zr[13];稀土原子对降低镁合金热导率的影响大小排序为Ce < Nd < Y < Gd[14]。固溶原子对合金导热性能的影响因素包括与镁原子的体积差、化合价差和核外电子排布[15]。表4列出了Mg-4Zn-1Mn-1.2Ce合金中元素的原子半径、化合价、与镁原子的半径差以及在镁中的固溶度[14]。由表4可见,Ce原子的固溶度较小,在常温下多以第二相的形式存在。在Mg-4Zn-1Mn-1.2Ce合金中添加的质量分数1.2%的Ce,主要以τ相析出并沿轧制方向分布。τ相使合金的力学性能提高,且对基体晶格畸变的影响较小,因此对合金导热性能的影响较小。Zn原子和Mn原子的固溶度较高,在常温下部分固溶进入基体中。Zn原子与Mg原子的半径差为16.8%,Mn原子与Mg原子的半径差为15.0%。此外,Mn原子的化合价有+4价,所以基体中的Mn原子使布里渊区的形状发生变化。Zn原子的化合价与Mg相同,不会使布里渊区的形状变化。布里渊区形状的变化影响能带结构[16],增加对自由电子和声子的散射,使合金的导热性能下降。因此,固溶原子中的Mn原子对降低镁合金热导率的影响大于Zn原子。本文的部分Mn原子以α-Mn相的形式存在,基体中的Mn原子减少,使轧制态Mg-4Zn-1Mn-1.2Ce合金的导热性能较高。其中,350℃轧制的合金其热扩散系数和热导率分别为73.8 mm2·s-1和129.5 W·(m·K)-1。

表4 Mg-4Zn-1Mn-1.2Ce合金中元素的原子半径、化合价、与镁原子的半径差和在镁中的固溶度

Table 4

| Element | Atomic radius / nm | Valence | ΔR/RMg / % | Solubility / atom%[14] |

|---|---|---|---|---|

| Mg | 0.160 | +2 | - | - |

| Zn | 0.153 | +2 | -16.8 | 2.40 (598 K) |

| Mn | 0.179 | +2, +4 | -15.0 | 1.00 (923 K) |

| Ce | 0.182 | +3 | 13.7 | 0.09 (865 K) |

轧制态Mg-4Zn-1Mn-1.2Ce合金在400℃退火60 min后,其强度和热导率虽有所下降,但是延伸率大幅度提高,其主要原因是轧制态合金退火后KAMavg下降,基体中位错数量减少,位错缠结形成的亚晶界消失。虽然退火后部分位错的消失使合金的热导率有所提高,但是退火后基体中固溶原子数量的增加最终使其热导率比轧制态合金的热导率下降4~9 W·(m·K)-1。

4 结论

(1) 在轧制温度为350℃、375℃和400℃轧制后,Mg-4Zn-1Mn-1.2Ce合金中的晶粒以变形晶粒为主;轧制温度提高到425℃,晶粒尺寸、KAMavg值以及小角度晶界的比例都降低。轧制态合金中大量的Mg-Zn-Ce相(τ相)和少量α-Mn相均沿轧制方向分布。

(2) 375℃轧制的Mg-4Zn-1Mn-1.2Ce合金力学性能最优;350℃轧制的Mg-4Zn-1Mn-1.2Ce合金导热性能最高。随着轧制温度的提高,轧制态合金的导热性能小幅降低。

(3) 退火处理使轧制态合金的韧性有较大的改善。375℃轧制的合金经400℃退火60 min后,其抗拉强度和屈服强度分别为328 MPa和175 MPa,延伸率由轧制态的4.8%提高到23.5%,但是热导率下降4~9 W·(m·K)-1。

参考文献

Developing trends of research and application of magnesium alloys

[J].

镁基轻质材料的研究与应用

[J].

Effect of La content on microstructure, thermal conductivity and mechanical properties of Mg-4Al magnesium alloys

[J].Microstructure, thermal conductivity and mechanical properties of Mg-4Al-xLa (x = 2, 4, 6 wt%) were investigated. The concentration of Al dissolved in alpha-Mg matrix decreases with the increase of La content, and the volume fraction of Al11La3 in the Mg-4Al-xLa alloys increases because La tends to consume Al to form Al11La3. As a consequence, both yield strength and thermal conductivity of the Mg-4Al-xLa alloys in as-cast condition increase with the increasing La content. After extrusion, both thermal conductivity and mechanical properties of the Mg-4Al-xLa alloys further increase due to dynamic precipitation of Al11La3 which consumes the Al solutes dissolved in the alpha-Mg. The extruded Mg-4Al-6La alloy exhibits high thermal conductivity of 130 W/m.K, ultimate tensile strength (UTS) of 337 MPa, yield strength of 256 MPa and elongation to failure of 8.4%. (C) 2019 Elsevier B.V.

Tracing the microstructures, mechanical properties and thermal conductivity of low-temperature extruded Mg-Mn alloys with various cerium additions

[J].

Effect of extrusion temperature on the microstructure and thermal conductivity of Mg-2.0Zn-1.0Mn-0.2Ce alloys

[J].

Effect of warm rolling on the microstructure, texture and mechanical properties of extruded Mg-Zn-Ca-Ce/La alloy

[J].

Remarkably enhanced mechanical properties of Mg-8Gd-1Er-0.5Zr alloy on the route of extrusion, rolling and aging

[J].

Microstructure and mechanical properties of a high ductility Mg-Zn-Mn-Ce magnesium alloy

[J].

Microstructure and mechanical properties of rolled- and annealed-Mg-3Zn-2Gd alloy

[J].

Mg-3Zn-2Gd合金轧制态和退火态的组织与力学性能

[J].利用光学显微镜和扫描电子显微镜分析了热轧态及退火态Mg-3Zn-2Gd合金的组织, 并测试了其室温拉伸力学性能。结果表明: 合金板材经应变为23%~67%的轧制后组织得到细化, 平均晶粒尺寸由10 μ m减至轧制应变为67%时的4 μ m。初始组织中的大量孪晶和剪切带逐渐减少; 随着轧制应变增至67%, 剪切带消失, 组织由动态再结晶晶粒和少量孪晶组成。拉伸力学性能显著提高, 抗拉强度 σ <sub>b</sub>和屈服强度 σ <sub>0.2</sub>分别由未轧制时的255 MPa和215 MPa提高至轧制应变为67%时的305 MPa和300 MPa, 而伸长率 δ 先提高后降低。再经573 K退火处理1 h后, 合金组织发生静态再结晶, 变形不均匀区域消失, 由细小均匀等轴晶组成; σ <sub>b</sub>和 σ <sub>0.2</sub>分别降至265 MPa和235 MPa, δ 提高至19.0%; 拉伸断口呈现大量韧窝, 表现为韧性断裂。

Intermetallics and phase relations of Mg-Zn-Ce alloys at 400oC

[J].

Static recrystallization behavior of hot-rolled Mg-Zn-Ce magnesium alloy sheet

[J].

Correlation between electrical resistivity, particle dissolution, precipitation of dispersoids, and recrystallization behavior of AA7020 aluminum alloy

[J].

Thermal and electrical conductivity of binary magnesium alloys

[J].

Research on the thermal conductivity of rare earth magnesium alloys and high thermal conductivity magnesium alloys

[D].

稀土镁合金导热性能及高导热镁合金研究

[D].

Research progress in thermal conductivity of magnesium and its alloys

[J].

镁及其合金导热研究进展

[J].本文简要回顾了国内外镁合金导热行为和导热机制的研究工作,梳理了影响镁合金导热的因素,如固溶原子、变形和温度等。在此基础上,归纳总结了高导热镁合金的发展,并讨论了导热与力学性能之间的倒置关系,最后提出高导热镁合金的设计思路和发展方向。主要结论如下:固溶原子会导致晶格畸变而降低镁合金热导率,与其化合价、原子半径和原子核额外电子有关;第二相与Mg基体的界面会对电子运动产生阻碍作用,进而削弱热导性能,具体与其形貌、尺寸、分布和含量相关;对于变形镁合金,沿径向或法向方向的导热性能往往优于挤压或轧制方向;温度是影响镁合金热导率的重要因素,在不同的温度区间内,热导率的主要散射机制不同,一般需要对各温度区间分开讨论。未来关于导热镁合金的研究仍有必要继续深入,可以重点聚焦于以下方面:镁合金显微组织与其导热性能的关系量化;多元镁合金的导热行为及其导热模型的建立;高导热镁合金成分设计与组织控制;镁合金导热行为的物理本质探究。

Low-temperature electrical resistivity and thermal conductivity of binary magnesium alloys

[J].