热循环引起的疲劳,是模具损坏的主要原因之一。在热循环过程中,钢铁一般会出现软化的趋势[9]。胡心彬等[11]研究了H13钢经热疲劳循环后碳化物的粗化行为,认为富Cr型碳化物(M23C6)的粗化降低了H13钢的热疲劳性能和抗回火软化能力,进而使其软化。Medvedeva等[12]进行等温疲劳实验研究了热作模具钢的软化,认为模具钢硬度的降低不仅与颗粒碳化物的粗化有关,还与位错的湮灭有关。Zeng等[13]研究了H13钢发生不同幅度的机械应变时的软化,认为软化的原因是马氏体的回复。由此可见,目前对热循环软化行为存在不同的观点,需进一步深入研究。鉴于此,本文研究H13钢在铝液中热循环时产生的微观组织演变、硬度变化以及微观组织演变对软化行为的影响尤其是硬度与微观组织特征的相关性,并基于固态相变动力学理论建立硬度变化的定量模型。

1 实验方法

实验用材料是调质态的热作模具H13钢,其化学成分列于表1。

表1 H13钢的主要化学成分

Table 1

| Elements | C | Si | Cr | Mo | V | Mn | Fe |

|---|---|---|---|---|---|---|---|

| Content | 0.40 | 1.05 | 5.21 | 1.39 | 1.03 | 0.35 | Bal. |

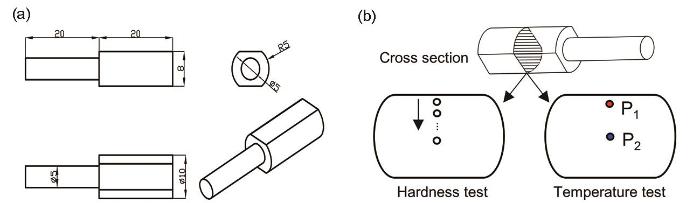

图1

图1

热循环试样的形状、几何尺寸和取样位置

Fig.1

Shape and geometric dimensions (a) and specimen location (b) of thermal cycling specimen (unit: mm)

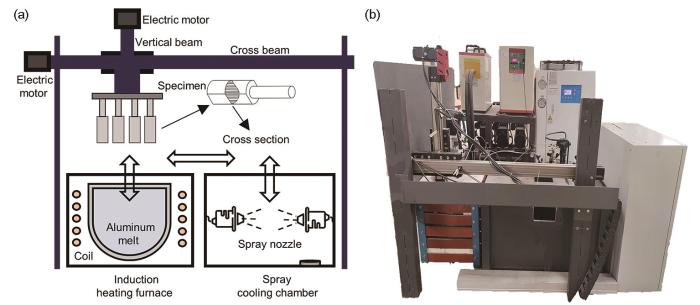

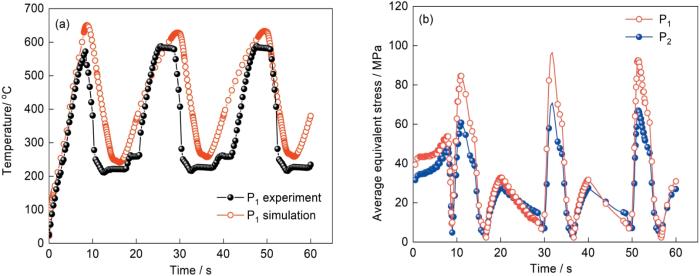

实验中使用的铝液热循环实验设备的工作原理和实际装置,如图2所示。设备由控制系统、加热系统和冷却系统组成。控制系统使试样在横梁上水平左右运动,在竖梁上垂直上下运动和旋转,其运动路线由运动控制器编程控制。加热系统可将铝锭熔化,用中频电磁感应加热,用温控表监测铝液的温度。冷却系统使试样在喷雾冷却室中冷却,喷嘴喷出含有脱模剂的水雾。实验中,设置试样完成一次热循环的总时间为20 s:在恒温铝液中加热8 s、在喷雾冷却室中冷却6 s、从铝液到喷雾冷却室的垂直与水平运动6 s。用K型热电偶测量试样在热循环过程温度的变化,使用Ansys Workbench有限元软件模拟温度,并将温度场的数据作为温度载荷进一步模拟试样表面(P1)和心部(P2)的平均等效应力。模拟结果在图3中给出。为了研究铝液温度和循环累计加热时间对H13钢软化的影响,将铝液温度分别设为670、700和730℃,循环次数分别设为1000、2500、5000和10000次。

图2

图2

热循环实验设备的工作原理和实际设备

Fig.2

Schematic diagram of thermal cycling experimental (a) equipment working principle; (b) actual equipment

图3

图3

试样在670℃铝液中热循环过程中的温度和平均等效应力

Fig.3

Thermal cycling process of the specimen at aluminum melt temperature of 670oC (a) temperature; (b) average equiva-lent stress

热循环实验完成后取下全部试样,先用质量分数为20%的氢氧化钠溶液将粘在试样上的铝清洗掉,然后用电火花在试样上选取观察截面(图1b)并将其打磨抛光。用体积分数为4%的硝酸酒精溶液刻蚀观察截面,用ZeissSigma 300型扫描电镜(SEM)观察试样的微观组织;用10%高氯酸乙醇溶液将观察截面电解抛光,用SEM配备的电子背散射衍射(EBSD)检测器表征样品的晶体结构,实验的步长为0.13 μm,扫描区域的面积为40 μm × 40 μm。用HVS-1000数显式维氏硬度计测试试样观察截面的硬度,施加载荷为200 g,加载时间为15s。在观察截面上用机械加工和电解双喷减薄制取透射试样,用FEI Talos F200X型场发射透射电子显微镜(TEM)进一步观微察观组织。使用Image Pro Plus 6.0软件定量分析微观组织中碳化物和马氏体板条块的特征。

2 实验结果

2.1 H13钢的微观组织

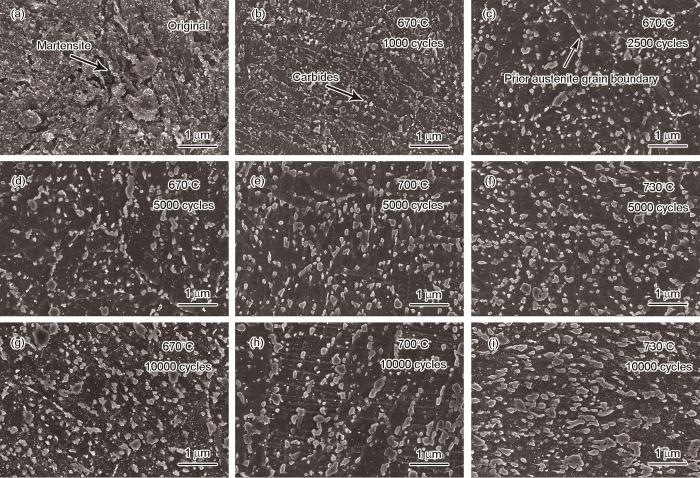

图4

图4

H13钢的原始组织和在不同实验参数下热循环的显微组织

Fig.4

SEM microstructure of H13 steel at different experimental parameters

表2 H13钢在不同参数下热循环碳化物的平均等效直径

Table 2

| Parameters | 670oC | 700oC | 730oC |

|---|---|---|---|

| 1000 cycles | 98.23±9.2 nm | 105.78±7.6 nm | 112.35±5.9 nm |

| 2500 cycles | 128.57±5.4 nm | 141.25±4.2 nm | 149.28±6.2 nm |

| 5000 cycles | 147.36±4.6 nm | 161.50±3.3 nm | 176.30±5.8 nm |

| 10000 cycles | 163.58±8.2 nm | 176.32±5.2 nm | 201.36±4.3 nm |

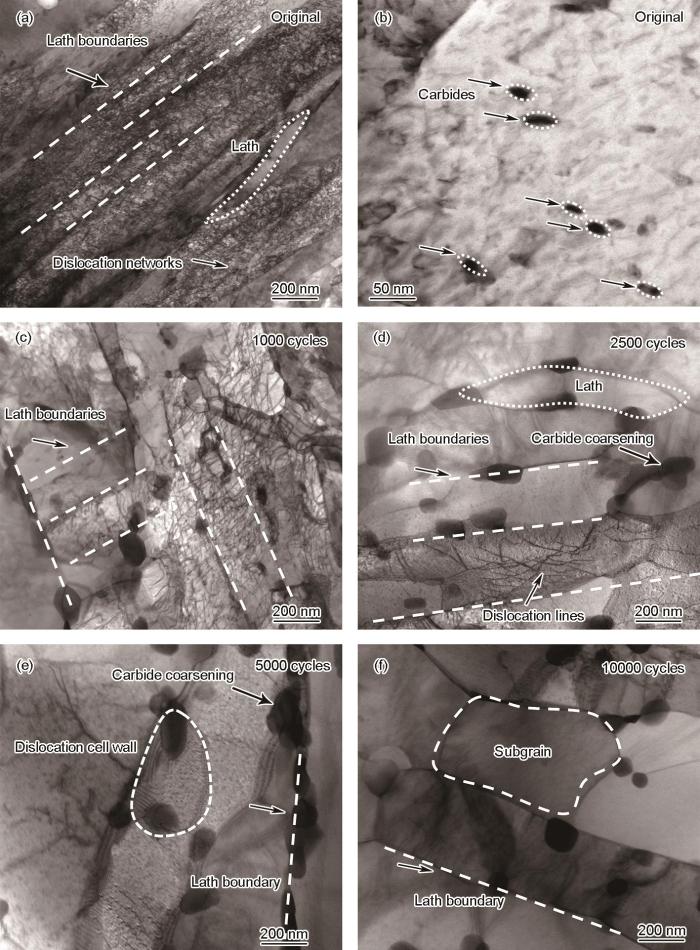

图5

图5

H13钢在670℃铝液中循环时的明场TEM照片

Fig.5

Bright field TEM micrographs of H13 steel during cycling in 670oC ADC12 aluminum melt (a, b) original; (c) 1000 cycles; (d) 2500 cycles; (e) 5000 cycles; (f) 10000 cycles

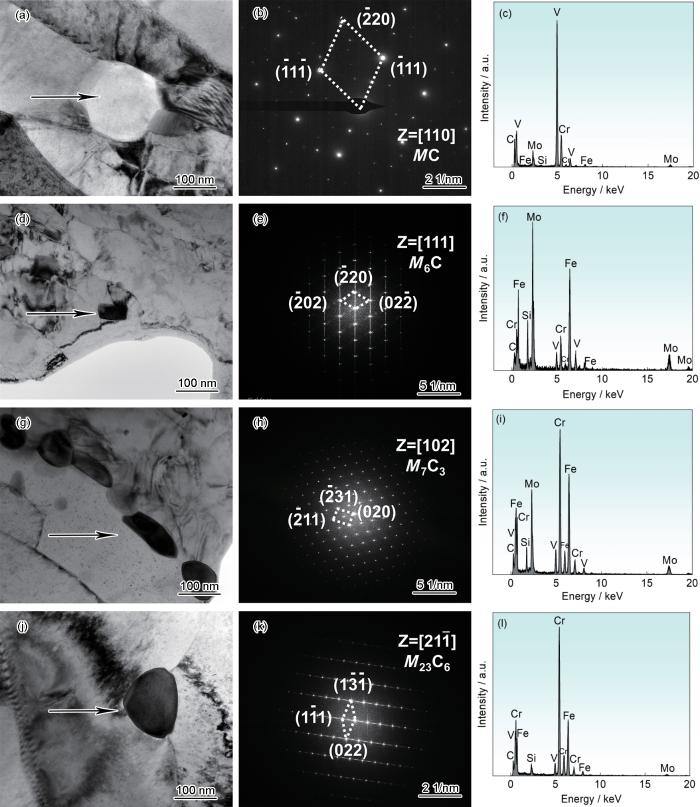

图6

图6

不同种类碳化物的明场像、选区电子衍射(SAED)和EDS谱

Fig.6

Bright field images, SAED, and EDS spectrogram of different types of carbides

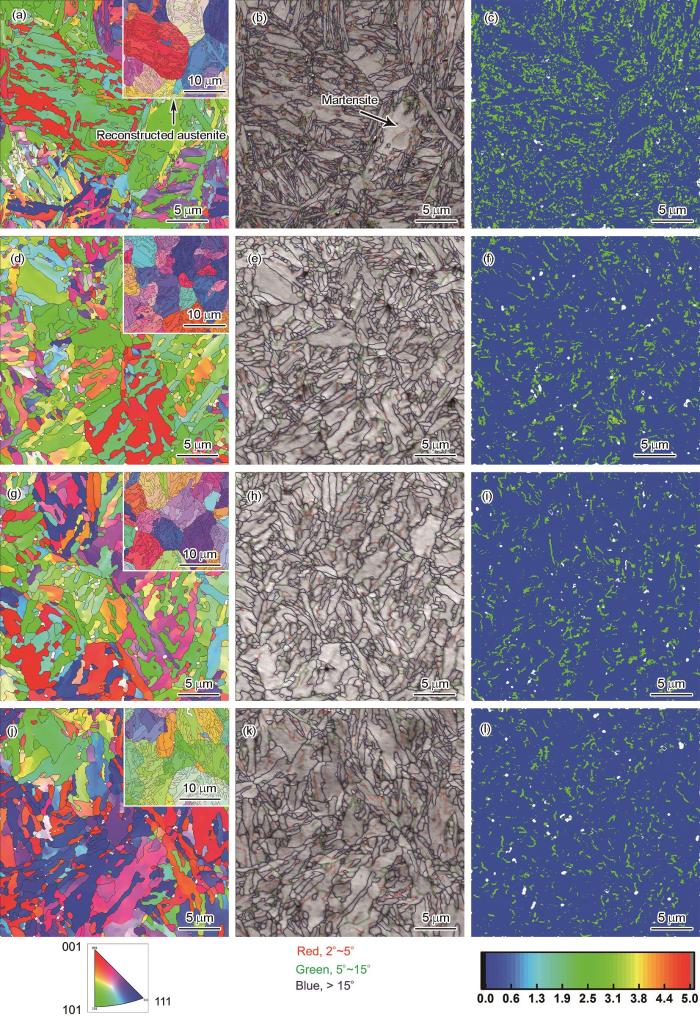

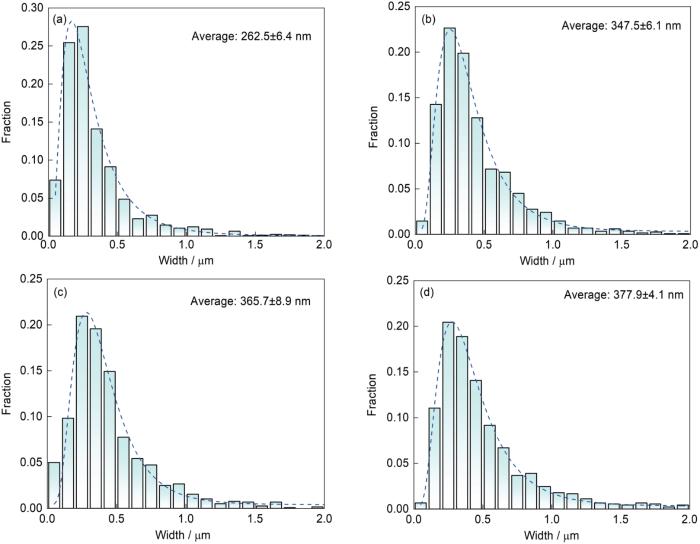

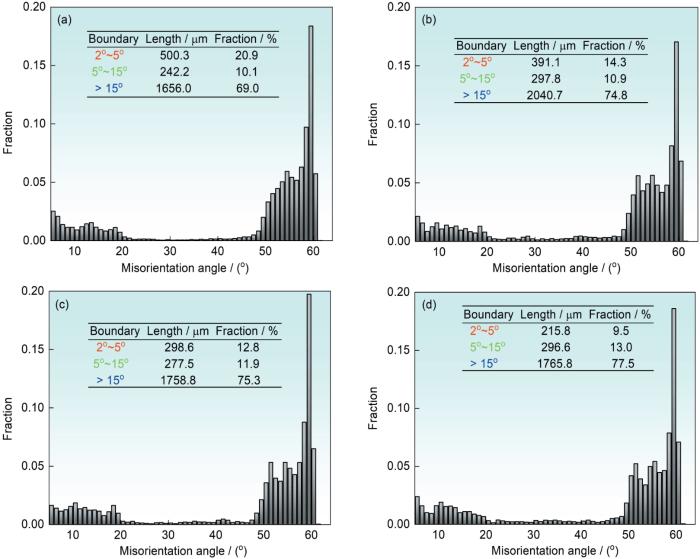

图7给出了试样在不同温度的铝液中循环5000次时的EBSD图像。图7a~c给出了H13钢的原始组织,在原奥氏体晶粒中可见相互平行的马氏体板条束,由位向不同的马氏体板条块和马氏体板条构成。从图7a、d、g、j中的反极图可见,循环5000次时,随着铝液温度的升高微观组织中的晶粒没有发生明显的择优取向,表明组织中没有产生织构。图7b、e、h、k给出了H13钢的晶界取向差。用大于10.5°的取向偏差角识别和统计了马氏体板条块的边界[14,15],统计结果在图8中给出。可以看出,随着铝液温度的升高马氏体板条块发生宽化,其尺寸由初始态的262.5±6.4 nm增大到377.9±4.1 nm。同时,在晶界取向差图(图9)中也可见大角度晶界(HAGB,φ > 15°)、小角度晶界(LAGB,2° < φ ≤ 15°)以及取向差函数的分布比例。随着铝液温度的升高小角度晶界的占比由初始态的31%逐渐降低到22.5%。小角度晶界占比的下降,表明小角度晶界向大角度晶界转化,亚晶粒开始长大。图7c、f、i、l给出了H13钢的平均局部取向差(KAM)。铝液的温度升高时图中绿色部分的面积减小,表明高应变区域减小,局部应力集中被释放。根据KAM计算出的平均几何必要位错密度(GND)(表3),随着铝液温度的升高KAM值从0.76°逐渐下降到0.41°,位错密度也由初始的11.13 × 1014 m-2降低到5.48 × 1014 m-2。

图7

图7

H13钢循环5000次时的EBSD图

Fig.7

IPF, misorientation boundaries and KAM maps of H13 (a~c) original, (d~f) 670oC, (g~i) 700oC, (j~l) 730oC. Misorientation boundaries are colored as follows: red, 2°~5°; green, 5°~15°; blue, > 15°

图8

图8

马氏体板条块尺寸的分布

Fig.8

Size distribution of martensite lath block (a) original; (b) 670oC; (c) 700oC; (d) 730oC

图9

图9

H13钢的EBSD晶界图和取向差角分布

Fig.9

EBSD grain boundary map and misorientation angle distributions of H13 steel (a) original; (b) 670oC; (c) 700oC; (d) 730oC

表3 H13钢的GND和KAM结果

Table 3

| Parameters | Original | 5000 cycles | ||

|---|---|---|---|---|

| 670oC | 700oC | 730oC | ||

| KAM / (°) | 0.76 | 0.47 | 0.46 | 0.41 |

| GND / 1014m-2 | 11.13 | 6.57 | 6.38 | 5.48 |

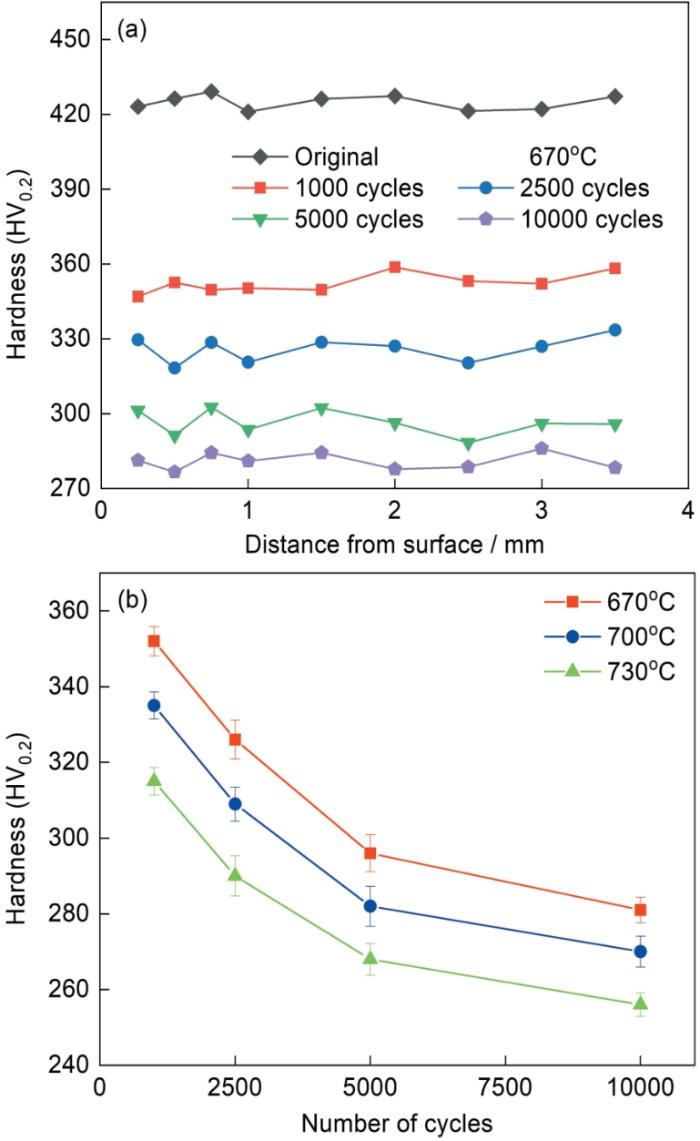

2.2 H13钢在铝液中热循环后的显微硬度

图10

图10

H13钢在不同实验参数下的显微硬度

Fig.10

Microhardness of H13 steel under different experimental parameters (a) cross section gradi-ent hardness; (b) cross section average hardness

3 讨论

3.1 H13钢在铝液中热循环后微观组织演变对软化的影响

在循环中后期(2500~10000 cycles)基体的软化,主要源于碳化物的聚集粗化。当铝液温度一定时,随着累计循环时间的增加碳化物主要沿晶界析出长大,极少在晶内长大。其原因是,晶界处的晶格畸变较大、原子的能量较高,原子扩散的激活能比晶内的小,使扩散迁移更容易。在热循环期间主要是富Cr的碳化物富集和长大,而富Mo和富V的碳化物在高温下较为稳定[17~19],粗化的程度不明显。其原因是,富Cr的碳化物是间隙化合物,而富V和富Mo的碳化物是间隙相。与间隙化合物相比,它们的晶体结构更简单,在高温下很稳定,既不容易分解也不易聚集长大。而富Cr型碳化物的晶面间距与基体α-Fe的差距很大,处于非共格状态,在位错或晶界上析出并粗化。随着铝液温度的升高,Cr元素沿着非共格界面扩散生成不同的富Cr型碳化物[20]。例如,一些M7C3型在高温下转变为M23C6型[21]。这也表明,在高温下M7C3型碳化物的稳定性低,更容易发生演变。碳化物的演变加剧了模具钢的软化,文献[22]也有类似的结果。这些粗化的碳化物使吸附在晶界的溶质原子减少,提高了晶界的界面能,不仅降低了防止板条块边界迁移的作用[23],也削弱了对位错的钉扎,从而加剧了基体的软化。

在循环中后期基体的软化,也受亚晶粒长大的影响。在热循环中基体不断吸收重排的位错形成小角度晶界[26],这也是上文提到的位错胞壁演变成亚晶粒的原因。在循环的中后期,由位错胞壁演变成的亚晶粒不同程度地长大,铝液的温度越高亚晶粒长大得越快。当累计循环时间约为11.1 h时,随着铝液温度的升高小角度晶界的占比下降(图9),即亚晶粒长大。其原因是,铝液温度的升高使晶界迁移率提高,相邻晶粒的位相差增大提高了小角度晶界向大角度晶界转变的速率。小角度晶界的界面能小于大角度晶界的界面能,而界面移动的驱动力又与界面能成正相关[16],因此铝液的温度越高大角度晶界迁移的速率随之提高,即晶粒长大得越快。晶粒的长大削弱晶界对位错运动的阻碍,也使基体进一步软化。

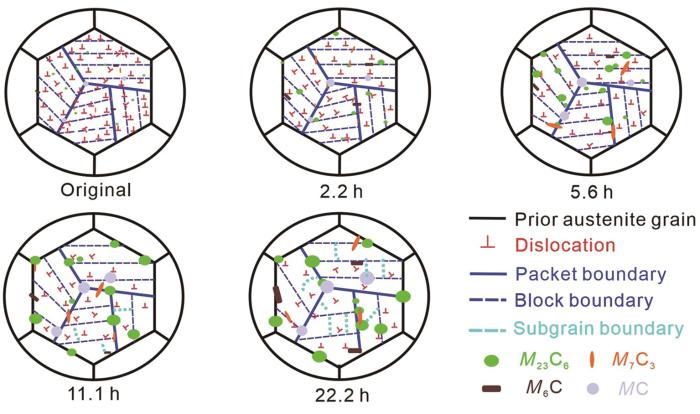

循环热效应对H13钢的组织和性能有极大地影响。文献[27]的研究基于能量评估压铸模具的热疲劳寿命,其中以单位时间的塑性功密度(ΔW)作为评估热疲劳失效的参数,而ΔW的单位“J/m3”表示单位体积物体的热载荷。文献[28]也提出了基于温差的铝合金压铸模具寿命模型,表明铝液的温度对模具钢热疲劳软化有极大的影响。在热循环过程中,增加累计循环时间和升高铝液温度均使基体的硬度降低,而硬度的降低又与微观组织演变密切相关。图11给出了基体在670℃铝液中微观组织的演变。基体的原始组织由高密度的位错、取向不同的板条块以及细小的颗粒碳化物构成。累计循环时间约2.2 h时位错密度高速下降,颗粒碳化物弥散分布在边界上。累计循环时间约5.6 h时分布在边界上的碳化物进一步聚集粗化,M23C6型碳化物的粗化更为显著。累计循环时间约为11.1 h时粗化的碳化物对边界移动的阻碍减弱,马氏体板条块逐渐生宽化,湮灭的位错促使了亚晶粒的形成。累计循环时间约为22.2 h时碳化物的粗化和位错密度下降的趋势变缓,而在位错与碳化物的交互作用下板条块的宽化进一步推动了亚晶粒的长大。铝液温度升高到700、730℃,进一步加快了基体的微观组织演变,使硬度的降低更大。

图11

图11

H13钢在670℃铝液中的微观组织演变示意图

Fig.11

Schematic diagram of microstructure evolution of H13 steel at 670oC

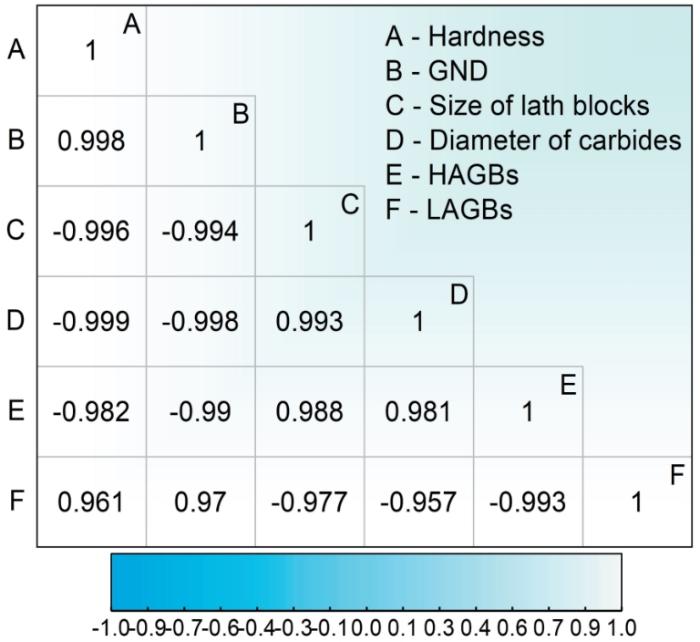

3.2 硬度与微观组织的关系

由以上分析可知,硬度的变化受位错密度、碳化物粒径、马氏体板条块尺寸以及大小角晶界比例的影响,可用相关分析法研究硬度与微观组织的关系。本文用皮尔森(Pearson)相关系数表征相关关系的强弱[29],如图12所示。可以看出,硬度与位错密度和小角度晶界占比的相关系数值分别为0.998和0.961,呈现出0.01水平和0.05水平的显著性。这表明,硬度与位错密度和小角度晶界占比有显著的正相关关系,即位错密度或小角度晶界占比下降都使硬度降低。硬度与碳化物的粒径、马氏体板条块的尺寸以及大角度晶界占比的相关系数值分别为-0.999、-0.996和-0.982,呈现出0.01、0.01和0.05水平的显著性。这表明,硬度与碳化物粒径、马氏体板条块尺寸和大角度晶界占比有显著的负相关关系,即碳化物粗化、马氏体板条块宽化和大角度晶界占比的增多都使硬度降低。由相关性数值可知,基体的硬度主要受位错密度、碳化物粒径和马氏体板条块尺寸,其次为大、小角度晶界占比的影响。

图12

图12

硬度与微观组织特征的相关性

Fig.12

Correlation between hardness and microstructure characteristics

3.3 硬度变化的定量模型

在热循环过程中循环到1000次时,从试样表面到心部的硬度基本相同(图10a)。其主要原因可能是:一、试样表面和心部的应力较低且相差不大(图3b),循环热应力对两者的影响都比较小;二、虽然浸入铝液时从表面到心部有温度梯度,但是因试样的尺寸较小两者的温度很快趋于平衡,累计循环得到的热量差异不大。研究表明,H13钢的热循环过程近似累积回火转变过程[30],是扩散控制的固态相变过程。前人提出的由扩散控制的固态相变动力学关系,即J-M-A-K方程[31~35],可用来分析材料在回火过程中硬度的变化。本文实验用H13钢淬火态的硬度为560HV,退火态的硬度为213HV。本文也尝试用J-M-A-K方程分析H13钢在热循环过程中的硬度变化,即热循环进行的程度为

式中Hv为材料热循环后的硬度,H0为材料淬火态硬度,H

式中D为与铝液温度有关的项,t为热循环的累计加热时间,n为与材料有关的Avrami指数,D0为指前因子,Q为相变激活能,R是摩尔气体常数,T为铝液温度(绝对温度)。

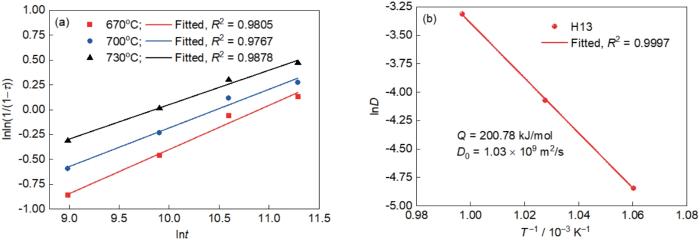

为了求得Avrami指数

将硬度的实验数据代入

图13

图13

H13钢在670~730℃铝液中热循环时的线性拟合

Fig.13

Linear fitting of H13during thermal cycling from 670oC to 730oC (a) lnln(1/(1 - τ)) and lnt; (b) lnD and T-1

表4 H13钢在670~730℃热循环时的线性拟合参数

Table 4

| Avrami index | 670oC | 700oC | 730oC |

|---|---|---|---|

| n | 0.445 | 0.389 | 0.346 |

| lnD | -4.847 | -4.073 | -3.414 |

整合

结合拟合结果并代入D0、Q的数值,最终求得Hv为

在铝合金的实际铸造过程中,结构复杂的铸件模具其局部应力可高达数百兆帕,甚至超过1000 MPa[37],其使用寿命一般为数千至数万模次,属于低周疲劳失效。在热循环过程中模具的软化使模具钢的屈服强度降低和在高应力下增大塑性变形,使模具产生疲劳裂纹。依据

4 结论

(1) H13钢在铝液中热循环发生的软化归因于微观组织演变,循环前期源于位错密度的极快下降,循环的中后期的主要原因是碳化物粗化、马氏体板条块宽化以及亚晶粒长大。

(2) 在铝液中热循环,当铝液温度不变时H13钢的硬度在循环前期极速下降,随着循环次数的增加硬度下降的趋势变得平缓;当循环次数一定时,铝液温度越高H13钢硬度的下降越明显,因为较高的温度加快元素扩散进而加快微观组织的演变。

(3) J-M-A-K模型能较好地描述H13钢在铝液中热循环时硬度的变化和基体的软化;H13钢的软化速率取决于合金元素Cr、Mo和V的扩散。

参考文献

Review on materials for making lightweight vehicles

[J].

Investigation on microstructure heterogeneity of the HPDC AlSiMgMnCu alloy through 3D electron microscopy

[J].

Effect of high pressure die casting on the castability, defects and mechanical properties of aluminium alloys in extra-large thin-wall castings

[J].

Effect of Cu/Mg-containing intermetallics on the mechanical properties of the as-cast HVDC AlSiMgMnCu alloys by SBFSEM at nano-scale

[J].

Failure analysis of H13 steel die for high pressure die casting Al alloy

[J].

Temperature dependent cyclic mechanical properties of a hot work steel after time and temperature dependent softening

[J].

A study of thermal cyclic softening behavior of hot-deformed die steel

[J].

The tempering parameter for evaluating softening of hot and warm forging die steels

[J].

Thermal fatigue of materials for die-casting tooling

[J].

High temperature performance of a Mo-W type hot work die steel of high thermal conductivity

[J].The temper resistance,thermal stability,high temperature thermal conductivity and thermal fatigue were investigated for a new Mo-W type hot work die steel SDCM-S. The results show that in comparison with the convensional H13 steel,the SDCM-S exhibits better temper resistance and thermal stability with a hardnessabove 38HRC after holding at 620℃ for 20 h,which higher than H13 by 8HRC,wihle its second hardening temperature appeared at 580℃ which higher than H13 by approximately 60℃. The high temper resistance and thermal resistance of SDCM-S may be ascribed to the well stability of the precipitates of Mo2C carbide during tempering. The thermal conductivity of SDCM-S is 1.86 times and 1.26 times higher than those of H13 at 100℃ and 700℃,respectively,which may be due to the low content of Si,Mn and Cr,as well as the high content of Mo of SDCM-S. The SDCM-S has better thermal fatigue resistance than H13 steel,i.e. the former one has a damage parameter of thermal fatigue of ca.76.1% of that of the later. In conclusion,SDCM-S has better performance in high temperature temper resistance,thermal stability,and thermal conductivity,which reasonably result in better thermal fatigue resistance of the steel SDCM-S.

钼钨系高导热率热作模具钢高温性能

[J].

Coarsening behavior of M23C6 carbides after ageing or thermal fatigue in AISI H13 steel with niobium

[J].

High-temperature properties and microstructural stability of hot-work tool steels

[J].

Effects of mechanical strain amplitude on the isothermal fatigue behavior of H13

[J].

Crystallographic features of lath martensite in low-carbon steel

[J].

Effect of block size on the strength of lath martensite in low carbon steels

[J].

High temperature stability and thermal fatigue behavior of DM hot working die steel

[J].The microstructure and performance of a novel DM steel for hot forging dies were systematically investigated by means of scanning electron microscopy (SEM), transmission electron microscope (TEM), X-ray diffractometer (XRD) and thermal fatigue tester. Results show that the laminar M3C carbides gradually transform into blocky carbides M7C3 inside the martensitic slabs, while carbides M7C3 and M23C6 are found at boundaries of slabs. Based on the Uddeholm self-restricting thermal fatigue test results, the short cyclic thermal fatigue performance was controlled by dislocation rearrangement and annihilation. Whereas, the long cyclic one was affected by the temper resistance of the DM steel and strongly depended on the carbide morphology and their resistance to over-ageing. In addition, the free energies of formation for carbides M3C, M7C3 and M6C in the DM steel are 236.4, 212.0, and 228.9 kJ/mol, respectively. The mechanism of carbides evolution during the thermal stability test is consistent with thermal fatigue test, the transformation of the carbides follows the sequence as M3C→M7C3→M6C.

热作模具钢DM的高温稳定性和热疲劳性能

[J].研究了热作模具钢DM的高温稳定性和热疲劳性能。结果表明,DM钢在620℃热稳保温过程中马氏体板条内的薄片状M<sub>3</sub>C型碳化物逐渐向条块状M<sub>7</sub>C<sub>3</sub>型碳化物转变,在板条的边界生成M<sub>7</sub>C<sub>3</sub>、M<sub>23</sub>C<sub>6</sub>型碳化物。DM钢的短循环周次热疲劳性能受控于位错重排和湮灭,长循环周次热疲劳性能受控于碳化物的粗化程度。DM钢中M<sub>3</sub>C、M<sub>7</sub>C<sub>3</sub>、M<sub>6</sub>C型碳化物的生成自由能分别为27765.5 J/mol、3841.5 J/mol、-7138.1 J/mol,表明在热稳保温与热疲劳试验过程中碳化物的演变机理一致,发生了M3C→M7C3→M6C类型演变。

Influence of tempering time on the behavior of large carbides’ coarsening in AISI H13 steel

[J].

Investigation into the thermal stability of a novel hot-work die steel 5CrNiMoVNb

[J].

3D atom probe characterazation of alloy carbides in tempering martenite III. Coarsening

[J].

回火马氏体中合金碳化物的3D原子探针表征Ⅲ. 粗化

[J].Nb-V微合金钢在1200 ℃固溶0.5 h后淬火, 在650 ℃回火4 h, 利用SEM和HRTEM 观察显微组织、合金碳化物的形貌特征和精细结构, 用三维原子探针(3DAP)研究合金碳化物中元素分布规律. 结果表明, 淬火微合金钢在650 ℃回火4 h后, 马氏体板条内位错和板条界面因回复而消失, 粗化的合金碳化物分布在原马氏体板条界面和板条内部. 同时, 伴随着合金元素的再分配, 早期析出的圆盘状碳化物沿厚度方向生长, 出现一个与基体 (M<sub>bcc</sub>)和原碳化物(P<sub>inner</sub>)成半共格关系的新生过渡相(P<sub>outer</sub>). 非碳化物形成元素Si和Al主要分布在碳化物/基体界面处; V和Mn主要分布在碳化物内层, 而Mo和Nb分布在整个碳化物区域. 粗化的碳化物是一种具有核心和外壳结构的合金碳化物, 内层主要是V-Mn-Mo-Nb的碳化物, 而外层主要是Mo-Nb的碳化物.

Effect of the quenching and tempering temperatures on the microstructure and mechanical properties of H13 steel

[J].

Thermo fatigue cracking of die casting dies

[J].

Study on the softening mechanism of P91 steel

[J].

High-temperature softening mechanism and kinetic of 4Cr5MoSiV1 steel during tempering

[J].

Low cycle fatigue properties, damage mechanism, life prediction and microstructure of MarBN steel: influence of temperature

[J].

In-situ EBSD study of deformation behaviour of 600 MPa grade dual phase steel during uniaxial tensile tests

[J].

Energy-based approach to thermal fatigue life of tool steels for die casting dies

[J].

A new fatigue life model for thermally-induced cracking in H13 steel dies for die casting

[J].

Comparison of values of pearson's and spearman's correlation coefficients on the same sets of data

[J].

Thermal fatigue behavior of Niobium microalloyed H13 steel

[D].

铌微合金化H13钢的热疲劳行为

[D].

Reaction kinetics in processes of nucleation and growth

[J].

Kinetics of phase change. I General theory

[J].

Kinetics of phase change. II transformation‐time relations for random distribution of nuclei

[J].

Granulation, phase change, and microstructure kinetics of phase change. III

[J].

Strain ageing in heavily drawn eutectoid steel wires

[J].

Effect of tempering condition on microstructure, mechanical properties and precipitates in AISI H13 steel

[J].