轻量化已经成为汽车工业发展的趋势[1~3]。Fe-Mn-Al-C系轻质钢是一种理想的第三代先进汽车用钢,具有低密度和高强韧性,且改变合金的成分和热处理工艺即可调控其微观组织和力学性能。根据组织的不同,可将Fe-Mn-Al-C系轻质钢细分为铁素体轻质钢、铁素体基轻质钢、奥氏体轻质钢和奥氏体基轻质钢[4]。其中奥氏体轻质钢的抗拉强度(800~1500 MPa)优于铁素体基轻质钢(< 900 MPa),其伸长率可达60%~80%,密度降低的最低限值可达7.2 g·cm-3 [5,6]。但是,奥氏体轻质钢的屈服强度较低(360~540 MPa)[4],使其在汽车制造领域的应用受到限制。因此,提高其强度成为重要的研究方向[7,8]。

Fe-Mn-Al-C系轻质钢的密度较低,组成相包括铁素体、奥氏体和纳米级κ碳化物((Fe, Mn)3AlC)。晶内κ'碳化物是Fe-Mn-Al-C系轻质钢中最重要的析出相,对其力学性能有极大的影响[9,10]。κ′碳化物在奥氏体基体中析出并与其保持共格关系,晶格错配度不超过3%,其位向关系为[100] γ //[100] κ 和(001) γ //(001) κ[11]。晶内κ'碳化物的析出顺序为γ→γ′ + γ″→γ′ + Ll2→γ′ + κ′。具体析出过程为:退火温度较高时奥氏体内发生调幅分解,Al和C元素重新分配使高温奥氏体分解为贫溶质(贫C/贫Al)低温γ′奥氏体和富溶质低温γ′′奥氏体相。随着温度的降低奥氏体产生短程有序(Short range ordering,SRO),富溶质低温γ″奥氏体相向Ll2相转变。Ll2相因C原子有序化而转变为L′l2相,贫溶质低温γ′奥氏体仍保持原来的结构。随着κ′碳化物的生成,奥氏体的稳定性降低[12]。刘少尊等[13]将Fe-27Mn-8Al-1.6C分别在880、940、1000、1050℃退火0.5 h,观察到晶内出现κ'碳化物,还发现随着固溶温度的提高晶内κ'碳化物的含量降低。研究发现,时效处理后Fe-Mn-Al-C系轻质钢也析出晶内κ′碳化物。短期时效后κ′碳化物以立方体形态生成,随着时效时间的延长周围贫碳奥氏体中的C和Al元素向亚稳κ′碳化物中聚集,发生共析反应析出晶间κ-碳化物[14],时效处理后还形成大量铁素体+ κ碳化物片层组织。这种组织由共析反应γ→α + κ生成。实验钢中发生的共析反应与珠光体的生成相似,κ碳化物和铁素体片层依次交替形核并向奥氏体内生长,最终形成片层组织。

由于晶内κ'碳化物与无序的奥氏体基体有共格关系且在变形过程中被运动位错切过,因此纳米级晶内κ'碳化物的析出使钢板的强度显著提高且不影响塑性[15~17]。Wu等[18]发现,对Fe-26Mn-(8/10)Al-1C轻质钢时效处理后奥氏体基体内生成大量条状交织的有序κ碳化物,主要由调幅分解产生且随着时效时间的延长而增多,使实验钢的抗拉强度提高到1030 MPa,屈服强度提高到915 MPa,伸长率达到45.2%。Banis A等[19]在550℃对Fe-28Mn-9Al-1C轻质钢时效处理时发现,晶内κ'碳化物的粗化长大和共析组织的形成使钢板的强度显著提高,其屈服强度为1015 MPa,抗拉强度为1141 MPa,伸长率达到49%。

在钢中添加Al元素,使Fe-Mn-Al-C系低密度高强钢的层错能(Stacking fault energy,SFE)增大。高SFE的Fe-Mn-Al-C系轻质钢有多种变形机制,如微带诱发塑性(Microband induced plasticity,MBIP)、动态滑移带细化(Dynamic slip band refinement,DSBR)和剪切带诱导塑性(Shear band induced plasticity,SIP)变形机制等[4]。Park等[20]观察到,Fe-28Mn-10Al-1C轻质钢的组织中大量的泰勒晶格和显微带使其具有优良的综合力学性能,因此将其称为微带诱发塑性。Welsch等[21]发现,在Fe-30.4Mn-8Al-1.2C钢的变形过程中并未出现微带,因此用MBIP机制不能解释其变形行为,提出了一种新的变形机制,称为动态滑移带细化(DSBR)机制,并且实验钢具有较高的塑性和稳定的应变硬化率。

中锰Fe-Mn-Al-C低密度钢中Mn含量的显著降低,可使钢材易于制备并降低其制造成本,加之适当的合金成分和优化工艺可使其具有优异的性能。鉴于此,本文制备Fe-12Mn-8Al-1C-3Cu轻质钢,研究时效过程中微观组织的演变和第二相的析出对其性能的影响。

1 实验方法

在中锰Fe-Mn-Al-C系的基础上添加铜元素,制备Fe-12Mn-8Al-1C-3Cu轻质钢,其实际成分列于表1。用阿基米德测量法测出钢的密度为6.81 g/cm3。

表1 实验钢的实际成分(质量分数,%)

Table 1

| Steel | C | Mn | Al | Cu | Fe |

|---|---|---|---|---|---|

| Fe-12Mn-8Al-1C-3Cu | 1.02 | 12.08 | 8.34 | 3.31 | Bal. |

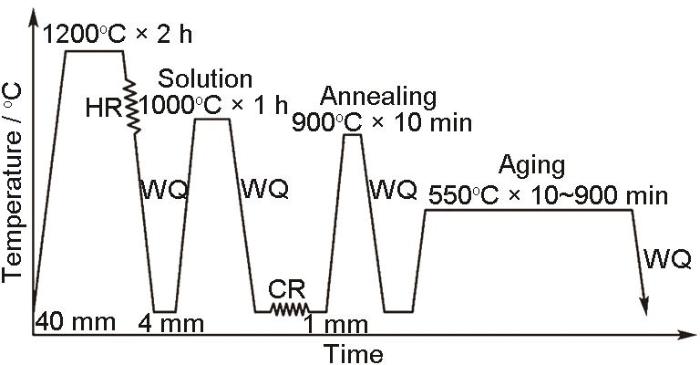

用真空感应熔炼法制备50 kg的Fe-12Mn-8Al-1C-3Cu钢锭。将钢锭在1200℃保温2 h,然后将其热锻成截面尺寸为100 mm × 35 mm的板坯。将板坯在1200℃均匀化热处理2 h后热轧成厚度为4 mm的板坯,热轧是在ϕ450 mm热轧机组上进行的,总压下量约为90%,轧制温度为900~1150℃。然后再将热轧板在1000℃固溶处理1 h,水淬(WQ)。冷轧前用盐酸酸洗热轧板以除去表面的氧化皮,用角磨机将样品两边毛刺磨平以防止在轧制过程中裂纹扩展。对热轧板进行多道次冷轧,最终制得1 mm厚的冷轧板。将冷轧薄板在900℃固溶处理10 min,然后水淬。截取部分固溶板材,将其在550℃时效热处理10~720 min,然后水冷(图1)。

图1

图1

Fe-12Mn-8Al-1C-3Cu钢的形变热处理流程图(CR:冷轧;HR:热轧;WQ:水冷)

Fig.1

Schematic illustration of the thermomechanical process(CR: cold rolling; HR: hot rolling; WQ: water cooling)

分别用光学显微镜(OM,Olympus DSX500)、场发射扫描电镜(FE-SEM,Carl-Zeiss)、透射电镜(TEM,Tecnai G220)观察样品的显微组织。用电解抛光OM和SEM样品,然后用4%的硝酸酒精溶液腐蚀。用扫描电镜表征κ-碳化物的形貌。用FE-SEM显微镜进行电子背散射衍射(EBSD)分析,步长为0.3 μm。采用与OM观察相同的方法电解抛光EBSD样品,用95%醋酸和5%高氯酸的混合溶液对TEM样品进行电解双喷,在200 kV加速电压下进行TEM分析。

用X射线衍射(XRD、Rigaku、D/max2250/PC、Cu Kα辐射)鉴定固溶和时效试样的物相,扫描角度为40°~100°,扫描速率为8 (°)/min。沿轧制方向从固溶和时效的板材上加工出宽度为6 mm、长度为25 mm的拉伸试样,在万能试验机(SANSCMT5000)上进行室温拉伸实验,初始应变速率为1 × 10-2 m/s。

2 实验结果

2.1 时效时间对实验钢微观组织的影响

图2a、b分别给出了实验钢在900℃固溶10 min + 550℃时效不同时间后(10 ~900 min)的XRD谱和40°~55°局部谱的放大图。从图2a可见,实验钢在900℃固溶后的XRD谱只出现了fcc峰,没有bcc峰或者其他物相的峰。时效0~10 min后仍然只观察到fcc峰,表明其组织中主要是奥氏体。随着时效时间延长到30 min,除了fcc峰还出现了bcc峰,表明此时组织中除了奥氏体还生成了铁素体,且随着时效时间从30 min延长到900 min所有fcc峰的强度明显降低,而bcc峰的强度提高。同时,fcc添加中κ-碳化物的高角度边带峰变得明显[4]。κ-碳化物的点阵常数大于γ-Fe,根据Bragg衍射定律2dsinθ = nλ (n为反射级数,d为晶面间距,λ为波长,θ为入射光与晶面之夹角),θ减小使峰向左移动,d值、面间距和点阵常数增大,表明κ-碳化物的体积分数有所提高[27,28]。由图2b可以看出,随着时效时间的延长奥氏体的衍射峰变宽且左移。这表明,随时效时间的延长组织中均存在κ碳化物且体积分数逐渐提高。

图2

图2

Fe-12Mn-8Al-1C-3Cu钢在550℃时效不同时间后的XRD谱

Fig.2

XRD profiles of the experimental steel aged at 550oC for different time

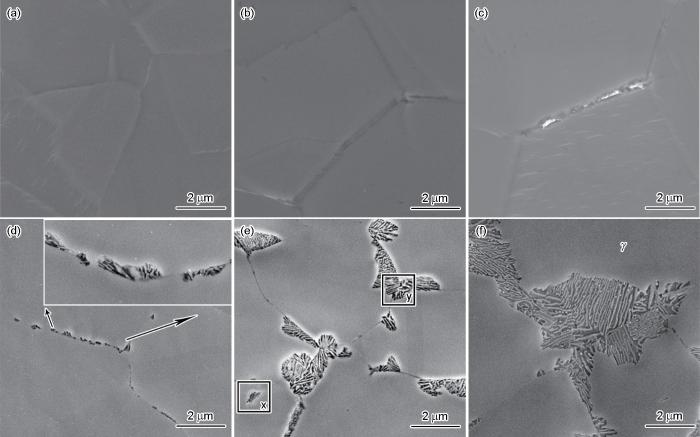

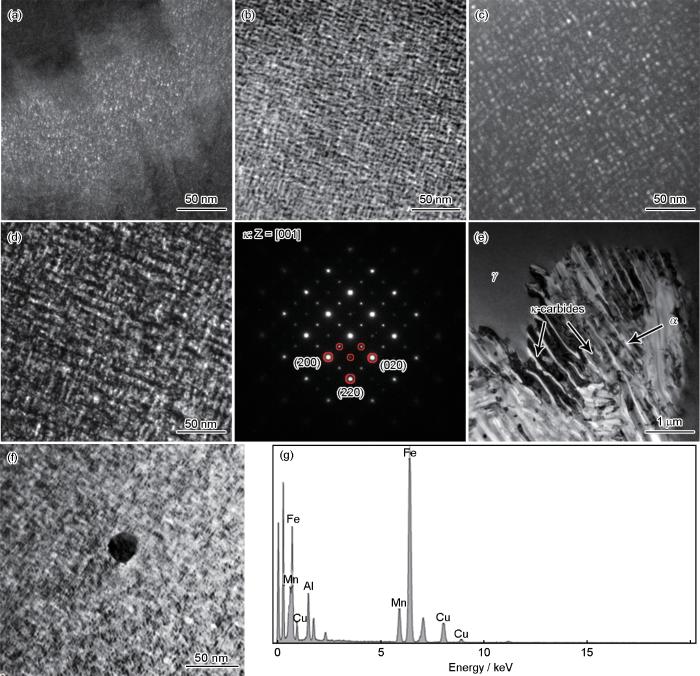

图3给出了实验钢在550℃时效不同时间(0~900 min)后的显微组织,使用图像分析软件统计了奥氏体晶粒尺寸,结果列于表2。从图3a可见,实验钢在900℃固溶后已经形成稳定的呈等轴状完全再结晶组织,时效0~10 min后基体组织均为单相奥氏体(图3a、b);图4a表明,在奥氏体[100]晶带轴主衍射斑点1/2处出现了超晶格衍射斑点。超晶格衍射斑点的出现证明,在奥氏体基体内析出了晶内κ'碳化物。透射暗场像表明,这些晶内κ'碳化物均匀弥散分布在奥氏体基体上,其尺寸约为3 nm。时效30 min后,在奥氏体晶界析出了少量的晶间κ-碳化物(图3c)。时效处理60 min后在许多奥氏体晶界形成大量的α-铁素体 + 晶间κ-碳化物片层组织(图3d),且晶内κ'碳化物的尺寸增大、数量增多(图4b)。随着时效时间延长到300 min,片层铁素体和晶间κ-碳化物的体积分数显著提高,呈现出向奥氏体内部生长的趋势且晶间κ-碳化物呈现短棒状,片层组织的宽度也有所增大(图3e);从图4c可见,晶内κ'碳化物的尺寸增大到约10 nm且其分布有一定的规律。随着时效时间延长到900 min,更多的晶间κ-碳化物和铁素体片层组织在原奥氏体的三叉晶界处生成,且在其上生成大量的球状析出物(图3f);同时,TEM图4d可以看出900 min时效后,晶内κ'碳化物方向性也更加明显。图4e、f分别给出了实验钢时效90 min后,透射电镜下富Cu粒子析出物和晶间片层组织的形貌,可见富Cu粒子的尺寸明显比晶内κ'碳化物的大。从表2也可以看出,随着时效时间的延长奥氏体的晶粒尺寸稍有增加。总之,随着时效时间的延长奥氏体的体积分数逐渐降低,晶内κ'碳化物的尺寸逐渐增大,晶间κ-碳化物和铁素体的体积分数也增大。

图3

图3

Fe-12Mn-8Al-1C-3Cu钢在550℃时效不同时间后的显微组织

Fig.3

SEM microstructures of the experimental steel aged at 550oC for different time (a) 0 min, (b) 10 min, (c) 30 min, (d) 60 min, (e) 300 min, (f) 900 min

表2 时效不同时间后奥氏体晶粒的平均尺寸

Table 2

| AT / min | 0 | 10 | 30 | 60 | 300 | 900 |

|---|---|---|---|---|---|---|

| GS / μm | 22.47 | 22.49 | 22.56 | 22.84 | 23.21 | 24.36 |

图4

图4

Fe-12Mn-8Al-1C-3Cu钢在550℃时效不同时间后的TEM形貌

Fig.4

TEM of experimental steels aged at 550oC for different times (a) 10 min, (b) 60 min, (c) 300 min, (d) 900 min, (e) intergranular κ-carbides aged about 900 min, (f, g) the TEM and EDS of the Cu-rich precipitate aged about 30 min

2.2 实验钢的力学性能

图5a、b分别给出实验钢在550℃时效0~900 min后的工程应力-应变曲线和力学性能的变化趋势。可以看出,实验钢短时时效10 min后屈服强度(Yield strength,YS)明显提高而伸长率略有降低,与未时效时的差别不大。时效30 min后屈服强度和抗拉强度(Ultimate tensile strength, UTS)持续提高,伸长率明显降低。时效30~900 min,随着时效时间的延长实验钢的抗拉强度和屈服强度显著提高,时效900 min后的屈服强度和抗拉强度最高,分别为984 和1176 MPa,比固溶态的屈服强度(533 MPa)和抗拉强度(988 MPa)分别高451和188 MPa;伸长率最低为11.28%,与固溶态(50.04%)相比明显降低。总之,随着时效时间的延长实验钢的抗拉强度和屈服强度逐渐提高,而伸长率逐渐降低。时效30 min的实验钢性能较好,抗拉强度为1031 MPa,屈服强度为784 MPa,伸长率为41.08%,强塑积为42.35 GPa·%。从图5b可见,时效900 min的实验钢其抗拉强度和屈服强度继续提高,表明没有进入过时效阶段。

图5

图5

实验钢在550℃时效不同时间后的工程应力-工程应变曲线和力学性能

Fig.5

Representative engineering stress-strain curves (a) and the variation of mechanical properties (b) of the experimental steel aged at 550oC for different time

2.3 在实验钢变形过程中组织的演变

图6

图6

实验钢在550℃时效10min后不同量变形后的变形组织TEM形貌

Fig.6

TEM morphology of deformation structure of the experimental steel aged at 550oC for 10 min with different deformation extents (a) 5 %; (b) 10%; (c) 20%; (d) 30%; (e) 40%

3 讨论

3.1 实验钢时效过程中的相转变

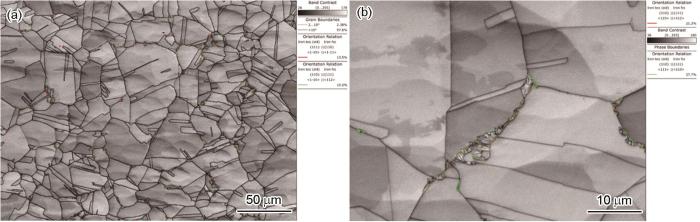

随着时效时间的延长,实验钢中生成大量的α-铁素体+晶间κ-碳化物。研究表明[32],这种片层组织通过共析反应γ→α + κ生成。共析反应过程涉及元素的扩散和物相的转变。在奥氏体中C元素和Mn元素的含量较高,而Al是铁素体形成元素。奥氏体和铁素体元素含量的不同在相界面产生了较高的元素浓度梯度,为共析反应的发生提供了较强的化学驱动力,相界和晶界处较多的缺陷也为非均匀形核提供了条件[33]。在共析反应过程中C元素不断向相邻未分解的奥氏体中扩散[34],使晶间κ-碳化物随着时效时间的延长而长大。由图3e可见,在部分奥氏体晶界多个不同方向的片层组织相连,组成了α-铁素体+晶间κ-碳化物区域(图3e中框y所示)。同时,在部分奥氏体晶粒内生成了铁素体+晶间κ-碳化物片层组织(图3e框x所示),其原因是局部碳浓度过剩,少量的条状κ-碳化物分布在原γ-奥氏体晶粒内部且出现粗化。这表明,球状碳化物颗粒提供了片层晶间κ-碳化物的形核位点。大量片层状组织分布在奥氏体晶界和奥氏体基体内,奥氏体的含量急剧降低,与XRD谱中γ-奥氏体峰强急剧下降相符。随着晶间κ-碳化物片层的长大,晶间κ-碳化物片层附近的贫溶质γ-奥氏体区转变为α-铁素体片层,晶间κ-碳化物优先在奥氏体晶界形核,在时效过程中受能量驱动逐渐从晶界向晶内生长。同时,这些片层组织具有一定的方向性,因为析出物沿一定晶面生长以降低所需要的界面能。因此,晶间κ-碳化物更容易沿奥氏体的某些晶面析出,并满足一定的取向关系。

图7

图7

实验钢时效300 min后的EBSD分析

Fig.7

EBSD analysis of the experimental steel aged at 550oC for 300 min (a) the K-S and N-W relationships of all phase boundary after aging 300 min; (b) the K-S and N-W relationships of intergranular κ-carbide vs. austenite/ferrite at grain boundaries

3.2 微观组织对力学性能的影响

上述结果表明,固溶和时效处理使Fe-12Mn-8Al-1C-3Cu实验钢的强度有较大的提高,且随着时效时间的延长强度继续提高。本文的实验钢中C、Mn、Al、Cu合金元素的含量较高,固溶强化使屈服强度显著提高。随着时效时间的延长,对于晶内/晶间κ相和富Cu粒子,变形时无论位错切过或绕过析出物,位错与析出物间的相互作用都使位错增殖从而实现析出强化[36]。同时,硬相铁素体和晶间κ碳化物的生成也使实验钢的强度提高。时效900 min的实验钢,其屈服强度达到984 MPa,抗拉强度提高到1283 MPa。但是,研究表明,晶间κ-碳化物不易变形且脆性较高,因此时效时间延长后(60 min)大量铁素体和晶间κ-碳化物的生成使变形过程中易产生应力集中,促进裂纹萌生而损害塑性。如果时效时间过长,在晶界产生的大量连续分布的铁素体+晶间κ-碳化物片层组织使材料的塑性降低。

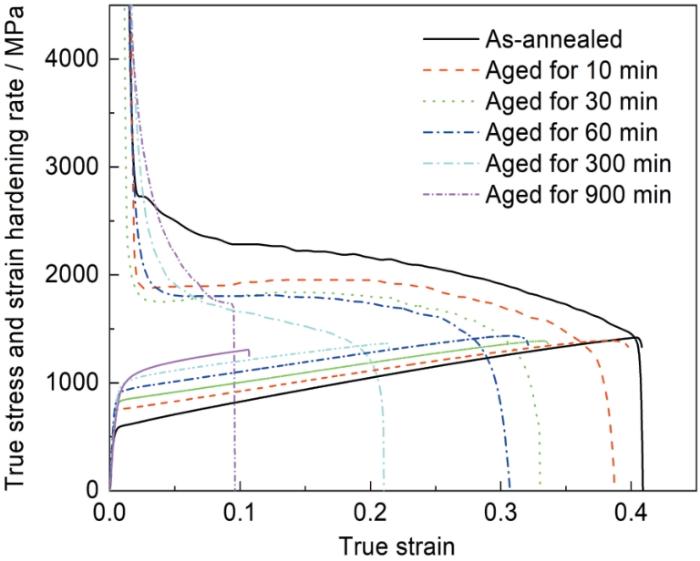

图8给出了实验钢拉伸过程中的真应力-真应变关系曲线和应变硬化率与真应变的关系曲线。可以看出,随着真应变的增加真应力不断增大,表明实验钢在塑性变形过程中不断发生加工硬化。时效后的实验钢在塑性变形阶段的应变硬化率变化可分为三个阶段:(1) 在塑性变形的初始阶段,应变硬化率急剧下降。在此阶段位错刚开始滑移,形成一些松散的平面位错结构,位错密度较低;(2) 随着应变量的增加,应变硬化率下降的速率降低。奥氏体中由单向滑移向多向滑移发展,产生了更多的平面位错结构。主次滑移交割处成为位错源并产生新的位错塞积,可动位错的数量进一步增多和位错密度提高,使应变硬化率缓慢降低[39];(3) 应变量进一步增大,使应变硬化率平稳缓慢地提高。在这一阶段平面位错结构不断堆积和相互作用,形成更多的位错墙和微带结构。Yoo等[20]认为,这种稠密位错的带状组织使组织的应变硬化能力提高。大量密集的微带结构作为亚晶界的不可动壁垒,强烈阻碍位错的滑移,起到了应变硬化作用;另一方面,微带结构作为缺陷和应力集中的区域容易产生新的位错,使位错密度提高和显著增强应变硬化能力,最终导致应变硬化率提高。固溶态表现出最高的应变硬化率(2725.1 MPa),时效900 min后应变硬化率(1749.6 MPa)最低。应变硬化率的降低使材料的塑性显著降低,与实验结果一致;(4) 在变形后期应变硬化率逐渐降低,直至材料失稳断裂。在此阶段形成了更多的位错墙和微带结构,但是位错增殖速率低于第三阶段。同时,晶粒内的位错基本上达到饱和状态,最终使应变硬化率降低。

图8

图8

实验钢的应变硬化率与真应变的关系

Fig.8

Relationship between strain hardening rate and true strain of the experimental steels

4 结论

(1) 将Fe-12Mn-8Al-1C-3Cu中锰轻质钢在900℃固溶后再在550℃时效,时效10 min后奥氏体基体内调幅分解生成弥散分布的κ'碳化物。随着时效时间的延长晶内κ'碳化物的尺寸逐渐增大,晶间粗大的晶间κ-碳化物通过共析反应(γ→α + κ)在γ-奥氏体晶界处生成,使实验钢的组织成为共析(α铁素体+晶间κ碳化物)片层组织和γ-奥氏体。随着时效时间的延长,从组织中析出富Cu粒子。

(2) 时效处理使Fe-12Mn-8Al-1C-3Cu中锰轻质钢的强度提高。与较长时间的时效相比,时效10~30 min即能使其保持较高的伸长率和具有优异的综合力学性能。在变形过程中奥氏体作为主要的应变硬化相承担了大部分变形,其变形机制为平面位错滑移机制。晶内相的析出,极大地提高了实验钢的屈服强度并降低了实验钢的应变硬化能力。而在变形过程中硬脆的片层状组织极难变形,使实验钢的塑性和伸长率降低。

(3) 在Fe-12Mn-8Al-1C-3Cu中锰轻质钢的时效过程中发生共析反应生成片层晶间κ-碳化物,与α-铁素体之间具有特定的K-S关系和N-W关系。

参考文献

Explore the new opportunity and situation of the domestic auto industry after the epidemic

[J].

探寻疫后国内汽车产业的新机与新局

[J].

On the lightweighting of automobile

[J].

论汽车轻量化

[J].

Research progress of lightweight automotive materials and structures

[J].

汽车材料及结构轻量化的研究进展

[J].

Current state of Fe-Mn-Al-C low density steels

[J].

Tensile deformation of low density duplex Fe-Mn-Al-C steel

[J].

Evolution of the microstructure and mechanical properties of an austenite-ferrite Fe-Mn-Al-C steel

[J].

Excellent combination of strength and ductility in an Fe-9Al-28Mn-1.8C alloy

[J].

Deformation mechanisms in ultrahigh-strength and high-ductility nanostructured FeMnAlC alloy

[J].

Influence of Al content and precipitation state on the mechanical behavior of austenitic high-Mn low-density steels

[J].

Microstructures and mechanical properties of high-strength Fe-Mn-Al-C light-weight TRIPLEX steels

[J].

An atom probe study of kappa carbide precipitation and the effect of silicon addition

[J].

Phase decomposition of rapidly solidified Fe-Mn-Al-C austenitic alloys

[J].

Effects of solution treatment on microstructures and properties of Fe-Mn-Al-C low density steel

[J].

固溶处理对Fe-Mn-Al-C系低密度钢组织与性能的影响

[J].

Chemical composition optimization for austenitic steels of the Fe-Mn-Al-C system

[J].

Strain hardening by dynamic slip band refinement in a high-Mn lightweight steel

[J].

On the deformation behavior of κ-carbide-free and κ-carbide-containing high-Mn light-wei-ght steel

[J].

Strengthening and strain hardening mechanisms in a precipitation-hardened high-Mn lightweight steel

[J].

Influence of Al content on the strain-hardening behavior of aged low density Fe-Mn-Al-C steels with high Al content

[J].

Microstructure evolution and mechanical behavior of Fe-Mn-Al-C low-density steel upon aging

[J].

Origin of extended tensile ductility of a Fe-28Mn-10Al-1C steel

[J].

Strain hardening by dynamic slip band refinement in a high-Mn lightweight steel

[J].

Copper precipitation behavior and mechanical properties of Cu-bearing 316L austenitic stainless steel: a comprehensive cross-correlation study

[J].

Effect of Cu content on aging precipitation behaviors of Cu-rich phase in Fe-Cr-Ni alloy

[J].

Study of the developed precipitates in Al-0.63Mg-0.37Si-0.5Cu (wt.%) alloy by using DSC and TEM techniques

[J].

Effect of annealing treatment on microstructures and properties of austenite-based Fe-28Mn-9Al-0.8C lightweight steel with addition of Cu

[J].The mechanical properties of an austenite-based Fe-Mn-Al-C lightweight steel were improved by co-precipitation of nanoscale Cu-rich and κ-carbide particles. The Fe-28Mn-9Al-0.8C-(0,3)Cu (wt.%) strips were near-rapidly solidified and annealed in the temperature range from 500 ℃ to 700 ℃. The microstructure evolution and mechanical properties of the steel under different annealing processes were studied. Microstructural analysis reveals that nanoscale κ-carbides and Cu-rich particles precipitate in the austenite and ferrite of the steel in this annealing temperature range. Co-precipitation of nanoscale Cu-rich particles and κ-carbides provides an obvious increment in the yield strength. At the annealing temperature of 600 ℃, both the yield strength and ultimate tensile strength of Fe-28Mn-9Al-0.8C-3Cu (wt.%) steel strip are the highest. The total elongation is 25%, which is obviously higher than that of Cu-free steel strips, for the addition of Cu reduces the large sized κ-carbides precipitated along austenite/ferrite interfaces. When the annealing temperature rises to 700 ℃, the strength and ductility of the two steel strips deteriorate due to the formation of massive intergranular κ-carbides precipitated along austenite/ferrite interfaces. It can be concluded that a proper co-precipitation of Cu-rich particles and κ-carbides would improve the properties of austenite-based Fe-Mn-Al-C steel.

Novel ultra-high-strength Cu-containing medium-Mn duplex lightweight steels

[J].

On the deformation behavior of κ-carbide-free and κ-carbide-containing high-Mn light-weight steel

[J].

Microstructural change in austenitic Fe-30.0wt%Mn-7.8wt%Al-1.3wt%C initiated by spinodal decomposition and its influence on mechanical properties

[J].

Phase transformations of an Fe-0.85 C-17.9 Mn-7.1 al austenitic steel after quenching and annealing

[J].

Control of inter/intra-granular κ-carbides and its influence on overall mechanical properties of a Fe-11Mn-10Al-1.25C low density steel

[J].

Investigations on the microstructures-properties relationship and deformation mechanism in high strength Fe-Mn-Al-C low density steels

[D].

Fe-Mn-Al-C低密度高强钢的组织性能及变形机制研究

[D].

On the eutectoid reaction in a quaternary Fe-C-Mn-Al alloy: austenite→ferrite + kappa-carbide + M23C6 carbide

[J].

κ-carbide hardening in a low-density high-Al high-Mn multiphase steel

[J].

The morphology and formation mechanism of pearlite in steels

[J].

Simulation of κ-carbide precipitation kinetics in aged low-density Fe-Mn-Al-C steels and its effects on strengthening

[J].

Tensile deformation behavior analysis of low density Fe-18Mn-10Al-xC steels

[J].

Deformation mechanisms in ultrahigh-strength and high-ductility nanostructured FeMnAlC alloy

[J].