航空发动机在服役过程中,其涡轮叶片承受巨大的离心力,单晶叶片失效的主要形式是离心力造成的蠕变损伤。因此,高温持久性能是检验合金性能的一个重要指标[11]。相关研究结果表明[12,13],含Re单晶高温合金在高温蠕变初期的变形机制,是位错在基体中滑移;在稳态蠕变阶段,合金的变形机制是位错攀移越过筏形γ'相;而在蠕变第三阶段时,大量a<101>超位错剪切筏形γ'相使筏形γ'相发生扭曲变形,微裂纹在γ/γ'两相界面处萌生并扩展成为合金的主要失效方式。在高温蠕变过程中,在γ/γ'界面处形成界面位错网。致密的界面位错网进一步阻碍位错剪切γ'相,使合金的蠕变抗力提高[14]。还有研究表明,高温下的a<010>超位错也能降低合金的稳态蠕变速率[15]。因此,需进一步明确低Re镍基单晶高温合金在持久变形后期的位错结构以及主要强化机制。据此,本文在第二代单晶高温合金成分的基础上调整W元素和Re元素的成分,用更多的W元素替代Re元素,分别测试两种“W替Re”型低成本第二代镍基单晶高温合金在982℃/248 MPa和1070℃/137 MPa条件下的持久性能,研究其高温持久变形机制。

1 实验方法

实验用材料为两种“W替Re”型低成本镍基单晶高温合金,分别记为8.5W+1.0Re合金和8.0W+1.5Re合金,其名义成分列于表1。

表1 两种单晶高温合金名义成分(质量分数, %)

Table 1

| Alloys | Cr | W | Re | Co | Al+Ti+Ta | Mo | Hf | C | Ni |

|---|---|---|---|---|---|---|---|---|---|

| 8.0W+1.5Re | 5.0 | 8.0 | 1.5 | 9.0 | 14.6 | 0.6 | 0.2 | 100×10-6 | Bal. |

| 8.5W+1.0Re | 5.0 | 8.5 | 1.0 | 9.0 | 14.6 | 0.6 | 0.2 | 100×10-6 | Bal. |

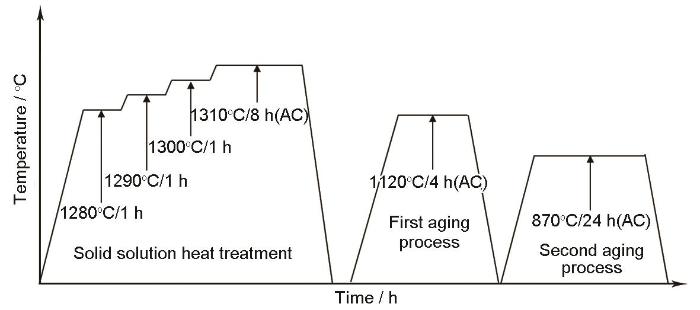

图1

图2

图2

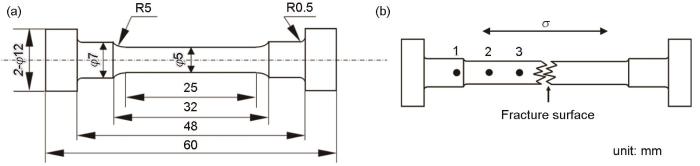

持久试样及其纵剖面示意图

Fig.2

Schematic diagram of stress rupture specimen and its longitudinal section (a) schematic diagram of stress rupture specimen (b) schematic diagram of observation location in fractured sample

将断裂后的试样沿[001]方向纵剖并将纵剖面预磨和抛光,然后用CuSO4+5mL H2SO4+100 mL HCl+80 mL H2O腐蚀液(20 g)腐蚀剖面,制得金相试样。用S-3400N型扫描电镜(SEM)观察纵剖面不同位置(图2b)的组织;用线切割机在纵剖面上沿[001]方向切取厚度为0.5 mm的薄片,磨至50 μm后冲成直径为3 mm的薄片,最后在-25℃和50 mA条件下对试样进行双喷减薄,制成透射电镜试样。双喷电解液为10% HClO4+90% C2H5OH的溶液;用JEM-2100型透射电镜(TEM)观察合金中的位错组态,沿应力轴方向统计γ/γ'两相界面位错网的间距以分析持久变形机制。

2 实验结果

2.1 两种合金热处理态的组织

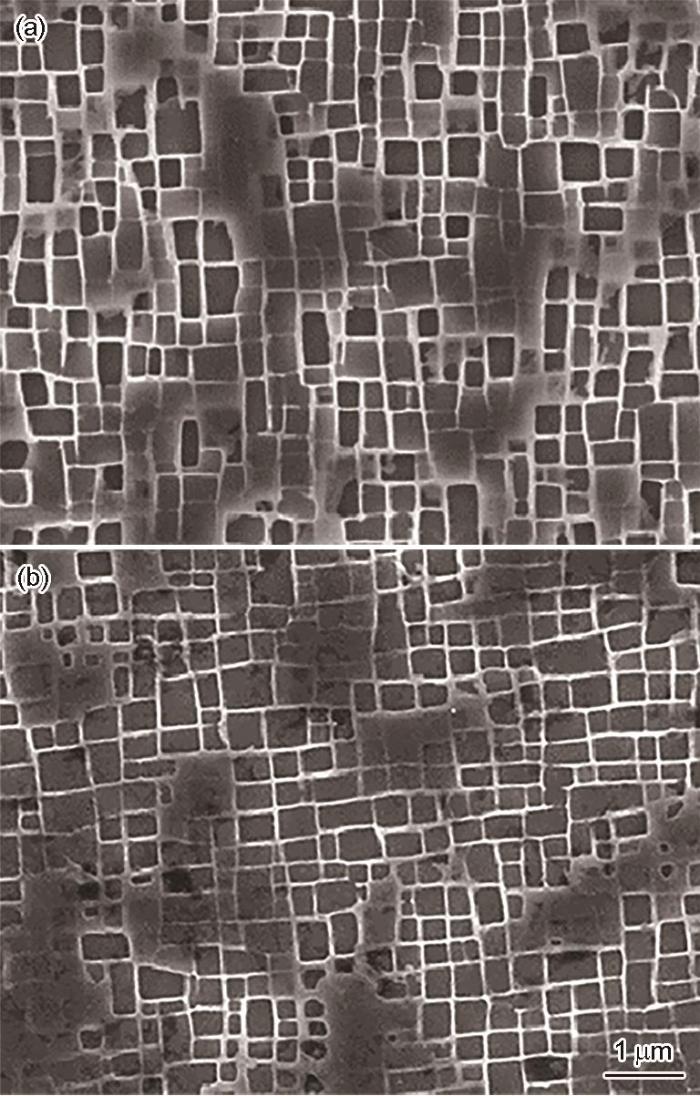

图3给出了两种合金完全热处理后的组织形貌。可以看出,两种合金中的γ'相均呈规则立方体状,8.0W+1.5Re合金中γ'相的立方度更高,而8.5W+1.0Re合金中γ'相的排列更规则。统计结果表明,8.0W+1.5Re合金中γ'相的体积分数约为65%,平均尺寸约为0.47 μm;8.5W+1.0Re合金中γ'相的体积分数约为67%,平均尺寸约为0.41 μm。与8.0W+1.5Re合金对比,8.5W+1.0Re合金中γ'相的体积分数更高、尺寸更细小、分布更均匀,并且γ基体通道的宽度更小;研究表明[16],约有80%的Re元素进入γ基体中形成固溶体,约20%进入γ'相中。W元素在γ/γ'两相中的分配比基本相同,因此推算结果表明,以0.5%的W元素代替0.5%的Re元素后更多的W元素进入到γ'相中。同时,由于W原子半径比Re原子的半径略大而进一步阻碍γ'相长大,与8.0W+1.5Re合金相比8.5W+1.0Re合金中的γ'相更细小。

图3

图3

两种合金完全热处理后的组织形貌

Fig.3

Microstructure of two alloys after full heat treatment (a) 8.0W+1.5Re alloy (b) 8.5W+1.0Re alloy

2.2 两种合金的微观组织和持久性能

表2 两种合金在不同条件下的持久性能数据

Table 2

| Alloys | 982℃/248 MPa | 1070℃/137 MPa | ||

|---|---|---|---|---|

| Stress rupture life / h | Elongation / % | Stress rupture life / h | Elongation / % | |

| 8.0W+1.5Re | 259 | 28 | 241 | 43 |

| 8.5W+1.0Re | 251 | 31 | 207 | 45 |

两种合金在982℃/248 MPa条件下持久变形断裂后的组织演化,如图4所示。可以看出,断裂试样的不同位置处的组织形貌有较大的不同,这是试样各位置所受应力不同所致(图2b)。三位置处均主要受拉应力的作用。1位置在标距段外侧,直径略大,因此在持久试验时所受应力最小。在持久变形后期断口附近区域出现缩颈,因此3位置处试样的有效截面积减小,实际应力较大。因此可以判定1、2、3三位置实际应力大小的排序为:σ3>σ2>σ1。在位置1处两种合金中部分γ'相保持一定的立方度,γ'相的尺寸与热处理态合金相比有所增大。其余大多数γ'相沿着应力轴垂直方向发生一定程度的连接。与8.5W+1.0Re合金相比,8.0W+1.5Re合金中γ'相的立方度更差且连接更加严重;在位置2处,两种合金中γ'相均沿垂直于应力轴方向连接形成N型筏状组织;在位置3处两种合金中筏形γ'相的形貌与位置2处的相似,但是筏形γ'相的厚度有略微增加。与8.5W+1.0Re合金相比,8.0W+1.5Re合金位置2和位置3处的筏形γ'相组织的厚度略大。相关研究表明[16,18],W和Re两种元素的原子半径均较大,且W原子半径略大于Re原子,两种原子在Ni原子中的的互扩散系数相近。但是由于约有80%的W原子进入γ'相,在γ'相中的含量明显高于Re原子,使其在持久变形过程中W原子对其它合金元素扩散的阻碍作用更大,因此进一步减缓了γ'相的形筏速率。

图4

图4

在982℃/248 MPa条件下持久断裂后两种合金试样不同位置的组织形貌

Fig.4

Microstructures in different regions of specimens in two alloys after fracture at 982℃/248 MPa

两种合金在1070℃/137 MPa条件下持久变形断裂后的组织演化情况,如图5所示。两种合金的γ'相在位置1、2、3处的筏形组织均已破坏,由于在持久性能试验后期试样发生颈缩,由原来的单轴应力转变为三轴应力,γ'相发生了严重的扭曲和变形,其方向不再严格垂直于应力加载方向。同时,γ基体分离为“短条形”和“颗粒形”岛状结构并被γ'相“反包围”,这种现象为“拓扑反转”[19],是塑性变形的大量积累所致。为了研究断口位置附近筏形γ'相的扭曲和变形程度,统计了γ'相筏形方向与应力轴的夹角平均值(表3)。夹角平均值越大,说明筏形γ'相的扭曲和变形的程度越大。可见随着距离断裂位置的不断接近,8.0W+1.5Re合金中筏形γ'相与应力轴夹角大约由103.4°增加至128.7°;而8.5W+1.0Re合金中夹角由101.6°增加至124.6°。因此,γ'相的扭曲和变形程度随着距离断口位置的不断接近而增大,并且与8.5W+1.0Re合金相比,8.0W+1.5Re合金在位置1、2、3处γ'相的扭曲变形程度更大。

图5

图5

在1070℃/137 MPa条件下持久断裂后两种合金试样不同位置组织的形貌

Fig. 5

Microstructures in different regions of specimens in two alloys after fracture at 1070℃/137 MPa

表3 1070℃/137 MPa下断裂后应力轴与筏形γ'相夹角统计结果

Table 3

| Alloys | Angles between stress axis and rafted γ′ phases / (°) | ||

|---|---|---|---|

| Location 1 | Location 2 | Location 3 | |

| 8.0W+1.5Re | 103.4 (φ1) | 117.5 (φ2) | 128.7 (φ3) |

| 8.5W+1.0Re | 101.6 (φ4) | 112.3 (φ5) | 124.6 (φ6) |

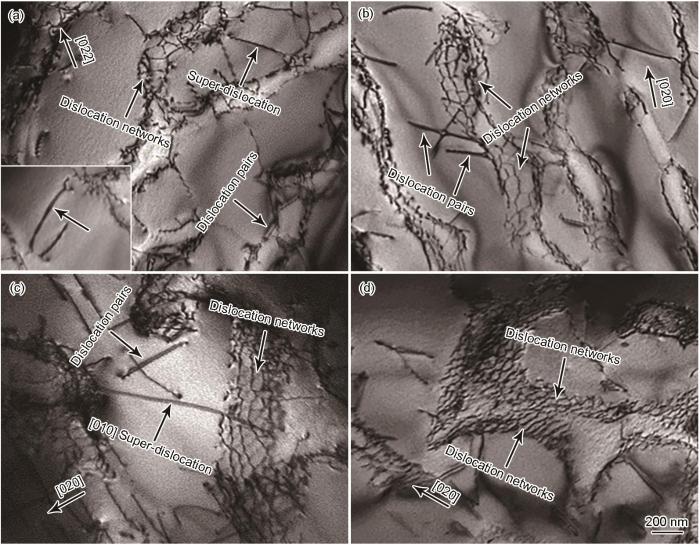

2.3 持久变形断裂后的位错组态

两种合金在982℃/248 MPa和1070℃/137 MPa两条件下持久变形断裂后的位错形貌,如图6所示。可以看出,两种合金在982℃/248 MPa持久条件下(图6a,b) γ基体中均出现高密度的位错塞积,且在γ/γ'相界面处出现少量稀疏的界面位错网。两种合金的γ'相中大部分超位错具有短线结构,其Burgers矢量为a[110]和a[

图6

图6

在982℃/248 MPa和1070℃/137 MPa条件下持久断裂后合金中的位错组态

Fig.6

Dislocation configuration of alloys after fracture at 982℃/248 MPa and 1070℃/137 MPa (a) (b) 982℃/248 MPa (c)(d) 1070℃/137 MPa (a) (c) 8.5W+1.0Re alloy (b) (d) 8.0W+1.5Re alloy

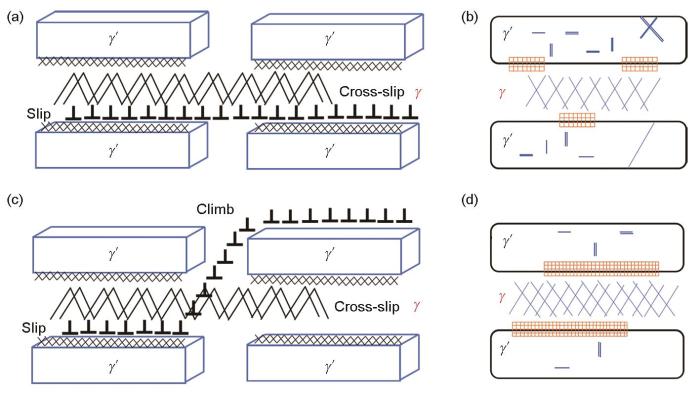

图7

图7

合金在982℃/248 MPa和1070℃/137 MPa条件下的主要持久变形机制示意图

Fig.7

Schematic diagram of stress rupture deformation mechanism at 982℃/248 MPa and 1070℃/137 MPa (a) (b) 982℃/248 MPa (c) (d) 1070℃/137 MPa (a) (c) the movement of dislocations in γ' matrix (b) (d) dislocations distribution in γ' phase

两种合金在1070℃/137 MPa条件下持久变形断裂后(图6c,d),γ/γ'相界面处均出现大量致密且规则的界面位错网。与8.5W+1.0Re合金相比,8.0W+1.5Re合金的界面位错网更加致密,形状更加规则。合金在该条件下的变形机制主要为位错在γ基体中滑移和交滑移,并且该条件具有更高的试验温度、热激活作用更强,因此刃型位错可通过攀移的方式越过γ'相(图7c)。同时,由于该条件下的应力较低,切入合金γ'相中的位错数量比在982℃/248 MPa条件下更少(图7d)。于图6c、d对比,8.5W+1.0Re合金在1070℃/137 MPa条件下γ'相中仍存在具有双线衬度的a<010>超位错,并且剪切γ'相的a<101>超位错的数量比8.0W+1.5Re合金更多。这表明,8.5W+1.0Re合金在该条件下位错剪切γ'相也是主要的变形机制。

3 讨论

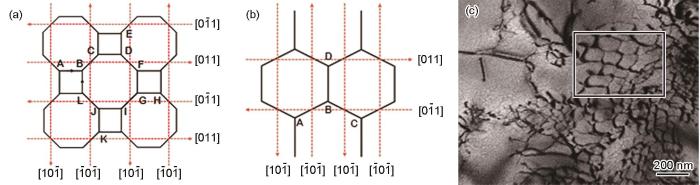

界面位错网是高温蠕变过程中常见的位错组态,在蠕变的初期时γ基体中产生大量的a/2<110>位错。相关研究表明[21],形成位错网的a/2<110>型位错最初为一种混合型位错,其柏氏矢量与位错线夹角为60°,呈“弓形”分布。Pollock等[22]认为,γ基体中位于(111)面上的a/2[10

图8

图8

界面位错网组态及其形貌演化示意图

Fig.8

Schematic diagram of interfacial dislocation networks configuration and morphology evolution (a) octagonal dislocation networks (b) hexagonal dislocation networks (c) hexagonal dislocation networks of 8.0W+1.5Re alloy at 1070℃/137 MPa

有研究表明[23],在高温蠕变过程中位错网是在变形和γ/γ′两相错配共同作用下诱导产生的,这一过程释放错配应力有利于提高合金的强度。在982℃/248 MPa条件下,温度较低和错配度较小使错配诱导产生的位错网数量较少;此外,982℃/248 MPa更高的外加应力和较大局部应变流动不利于位错间距的减小,因此在982℃/248 MPa条件下的位错网比1070℃/137 MPa条件下更稀疏。界面位错网阻碍位错运动的能力,与其疏密程度密切相关。表4列出了两种合金在不同条件下沿着应力轴方向的界面位错网间距的统计结果。可以看出,在相同条件下8.0W+1.5Re合金界面的位错网更致密,对位错运动的阻碍作用更大,合金的蠕变抗力更高,因此8.0W+1.5Re合金具有更长的持久寿命。

表4 两种合金在不同条件下的界面位错网间距

Table 4

| Alloys | Dislocation spacing / nm | |

|---|---|---|

| 982oC/248 MPa | 1070oC/137 MPa | |

| 8.0W+1.5Re | 100 | 36 |

| 8.5W+1.0Re | 140 | 45 |

在持久变形后期,两种合金中的位错剪切筏形γ'相是一种常见现象。切进γ'相的a<110>型位错通常呈短线状形貌,其位错线的方向与[001]方向平行或垂直;而在8.5W+1.0Re合金中观察到了a<010>型超位错,是单晶高温合金在高温持久变形过程中常见的位错组态。其形成过程有两种方式:

图9

图9

a<010>型超位错形成的示意图

Fig.9

Schematic diagram of a<010> superdislocation formation (a) Two a/2<112> dislocations reaction to obtain a<010> superdislocation (b) Two a/2<110> dislocations reaction to obtain a<010> superdislocation

(ii) 界面位错网中的两个a/2<110>型位错按

或

由图9可以看出,反应所得的a<010>超位错不在常规的{111}滑移面上而位于{001}面或{100}面上。这表明,与a<110>超位错不同的是,a<010>超位错的非致密位错结构部分可动性较差,只能通过滑移与攀移相结合的方式运动。因此,a<010>超位错也能降低稳态蠕变速率,有利于提高合金的持久寿命。因此,尽管a<010>超位错是高温低应力条件下常见的蠕变位错组态,但是导致合金失稳断裂的主要原因仍是a/2<110>位错剪切γ'相,特别是在持久后期导致γ'相发生拓扑反转,形成反包围基体相γ的结构,随后大量位错剪切γ'相导致合金失稳断裂。

在镍基单晶高温合金的持久变形过程中,γ基体中的全位错克服反相畴界能以位错对的形式剪切γ'相,是重要的变形机制。位错对剪切筏形γ'相机制的临界切应力τAPB可表示[26]为

表5 两种合金在各条件下不同变形机制的临界切应力计算结果

Table 5

| Alloys | 982℃ / 248 MPa | 1070℃ / 137 MPa | ||

|---|---|---|---|---|

| τAPB / MPa | τor / MPa | τAPB / MPa | τor / MPa | |

| 8.0W+1.5Re | 94.07 | 194.85 | 61.35 | 102.87 |

| 8.5W+1.0Re | 91.86 | 241.75 | 64.63 | 133.65 |

此外,在高温低应力持久条件下位错常以Orowan绕过机制绕过筏形γ'相。而位错在{111}面上的滑移必须克服<110>方向的临界剪切应力[28]

式中G为γ基体的切变模量;L为粒子中心距离;R为位错绕过起始颈部阶段距离;r0为位错中心尺寸。其中G≈48.2 GPa[26];L≈R≈d(f-1/3-1)[27](d为γ基体通道的宽度);8.0W+1.5Re合金的f≈0.65;8.5W+1.0Re合金的f≈0.67;在982℃/248 MPa条件下:8.0W+1.5Re合金的d≈350 nm,8.5W+1.0Re合金的d≈290 nm;在1070℃/137 MPa条件下:8.0W+1.5Re合金的d≈750 nm,8.5W+1.0Re合金的d≈600 nm。根据表5中的临界切应力τor的计算结果表明,各条件下的τor均小于外加应力,因此也可发生位错绕过γ'相机制。但是由于各条件下的τor均小于τAPB,两种合金在各条件下的变形机制以位错对剪切筏形γ'相为主。

式中ν为泊松比;h为位错发生攀移的高度(界面位错网间距);K为常数;T为试验温度。可以看出,位错发生攀移的临界拉应力与试验温度T和位错发生攀移的距离h密切相关。在蠕变温度一定时,随着位错的继续反应在γ/γ'相界面处的位错网间距不断减小,位错攀移需要的高度降低,攀移的临界拉应力增加;另一种情况是,随着蠕变温度的升高合金中筏形γ′相的厚度增加,位错攀移高度增大,攀移的临界拉应力也增大,在宏观上表现为合金的蠕变抗力增打;随着蠕变时间的延长合金中γ基体宽度的降低使位错在γ基体中更容易滑移,γ基体中的位错塞积情况加重,位错不再以攀移的方式越过γ′相。更多位错在γ/γ′相界面塞积,造成应力集中。当应力增大到γ/γ′相界面的屈服强度时γ基体中的位错将剪切进入到筏形γ′相,合金的蠕变抗力降低,蠕变速度提高直到断裂。

以上分析结果表明,两种合金在不同条件下的持久性能与位错形态密不可分。两种合金中的界面位错网和a<010>型超位错的形成均可提高合金的持久变形抗力。结合性能测试的结果,8.0W+1.5Re合金在1070℃/137 MPa条件下具有比8.5W+1.0Re合金更高的持久寿命。其原因是,Re元素的加入是γ/γ′两相的错配度提高,从而提高了界面位错网的致密度,进而提高了合金的持久变形抗力[20];而在982℃/248 MPa条件下8.5W+1.0Re合金具有与8.0W+1.5Re合金相近的持久寿命,说明W元素在该条件下在一定程度上可替代Re元素产生强化效果。同时,8.5W+1.0Re合金更多的a<010>超位错有利于降低稳态蠕变速率。根据对γ′相内位错的分析,合金失稳断裂主要是在持久变形后期大量a/2<110>位错剪切筏形γ′相造成的。在持久变形后期,位错大量切入γ′相使其发生严重的扭曲、变形,甚至发生“拓扑反转”,“拓扑反转”又促进a/2<110>位错进一步剪切γ′相[30],使蠕变速率急剧提高和裂纹在γ/γ′界面处萌生并扩展,最终导致合金失稳断裂。

4 结论

(1) 8.0W+1.5Re合金在982℃/248 MPa和1070℃/137 MPa条件下的持久寿命分别为259 h和241 h,8.5W+1.0Re合金在982℃/248 MPa和1070℃/137 MPa条件下的持久寿命分别为251 h和207 h。两种合金的持久性能,均达到第二代单晶高温合金的水平;

(2) 两种合金持久断裂后γ′相连接并合并成“N型筏”结构,γ′相的扭曲变形程度随着与断裂位置的距离接近不断加剧,在相同条件下8.5W+1.0Re合金γ′相的筏形化程度比8.0W+1.5Re合金低;

(3) 与982℃/248 MPa条件相比,两种合金在1070℃/137 MPa条件下持久断裂后的界面位错网更加致密;在相同条件下,8.0W+1.5Re合金比8.5W+1.0Re合金位错网更致密。8.5W+1.0Re合金在两种条件下持久断裂后都发现更多的a<010>超位错;

(4) 两种合金在982℃/248 MPa条件下的主要变形机制为位错在γ基体中滑移和交滑移,在1070℃/137 MPa条件下的主要变形机制为位错在γ基体中滑移、交滑移和攀移。在两种条件下位错以剪切γ′相为主,以绕过γ′相为辅;

(5) 两种合金失稳断裂的主要原因,是a/2<110>位错剪切筏形γ′相使筏形γ′相变形加剧,裂纹在γ/γ′相界面处萌生扩展最终使合金断裂。

参考文献

Microstructure and mechanical properties of a new nickel-based single crystal superalloy

[J].

Development of nickel based superalloys for advanced turbine engines

[J].

Application and progress of materials for turbine blade of aeroengine

[J].

航空发动机涡轮叶片材料的应用与发展

[J].

Influence of refractory elements addition on solidification characteristics and microstructure of Ni-based single-crystal superalloys

[J].

难熔元素对镍基单晶高温合金凝固特性及组织的影响

[J].

The effect of long-term thermal exposures on the microstructure and properties of CMSX-10 single crystal Ni-base superalloys

[J].

Structural evolution of topologically closed packed phase in a Ni-based single crystal superalloy

[J].

Quantitative experimental determination of the solid solution hardening potential of rhenium, tungsten and molybdenum in single-crystal nickel-based superalloys

[J].

New generation of Ni-based superalloys designed on the basis of first-principles calculations

[J].

Computer simulation and optimization of chemical compositions of heat-resistant nickel superalloys

[A].

Development of economically doped heat-resistant nickel single-crystal superalloys for blades of perspective gas turbine engines

[A].

Effect of solution cooling method on the microstructure and stress rupture properties of a single crystal superalloy

[J].

The effect of Re and Ru on γ/γ' microstructure, γ-solid solution strengthening and creep strength in nickel-base superalloys

[J].

Interfacial dislocation networks and creep in directional coarsened Ru-containing nickel-base single-crystal superalloys

[J].

The effect of lattice misfit on the dislocation motion in superalloys during high-temperature low-stress creep

[J].

<100> Dislocations in nickel-base superalloys: Formation and role in creep deformation

[J].

Property-balanced nickel-base superalloys for producing single crystal articles

[P].

Slip geometry of dislocations related to cutting of the γ′ phase in a new generation single-crystal superalloy

[J].

The development of γ/γ′ interfacial dislocation networks during creep in Ni-base superalloys

[A].

Analysis of dislocation networks in crept single crystal nickel-base superalloy

[J].

<100> Dislocations in nickel-based superalloys: Formation and role in creep deformation

[J].

Creep deformation related to dislocations cutting the gamma' phase of a Ni-based single crystal superalloy

[J].

Stress dependence of the creep behaviors and mechanisms of a third-generation Ni-based single crystal superalloy

[J].<p>Elevated temperature creep behaviors at 1100 °C over a wide stress regime of 120-174 MPa of a third-generation Ni-based single crystal superalloy were studied. With a reduced stress from 174 to 120 MPa, the creep life increased by a factor of 10.5, from 87 h to 907 h, presenting a strong stress dependence. A splitting phenomenon of the close- (about 100 nm) and sparse- (above 120 nm) spaced dislocation networks became more obvious with increasing stress. Simultaneously, <i>a</i><sub>0</sub><010> superdislocations with low mobilities were frequently observed under a lower stress to pass through γ′ precipitates by a combined slip and climb of two <i>a</i><sub>0</sub><110> superpartials or pure climb. However, <i>a</i><sub>0</sub><110> superdislocations with higher mobility were widely found under a higher stress, which directly sheared into γ′ precipitates. Based on the calculated critical resolved shear stresses for various creep mechanisms, the favorable creep mechanism was systematically analyzed. Furthermore, combined with the microstructural evolutions during different creep stages, the dominant creep mechanism changed from the dislocation climbing to Orowan looping and precipitates shearing under a stress regime of 137-174 MPa, while the dislocation climbing mechanism was operative throughout the whole creep stage under a stress of 120 MPa, resulting a superior creep performance.</p>

The creep deformation mechanisms of a newly designed nickel-base superalloy

[J].

Dependence of creep strength on the interfacial dislocations in a fourth generation SC superalloy TMS-138

[J].

Creep behavior of a single crystal nickel-based superalloy containing 4.2%Re

[J].