2024铝合金(Al-Cu-Mg合金)属于2xxx系铝合金(Al-Cu系合金),是一类可通过热处理弥散强化的变形铝合金。2024铝合金具有高比强度、质轻和良好的机械性能,广泛用于航空航天以及汽车制造等领域[1~4]。但是,2024铝合金的耐蚀性较低,进行不同的热处理可将其提高[5~7]。单级峰值时效(T6)处理能有效改善2024铝合金的硬度和强度,但是其耐蚀性的提高不明显[8,9]。李海等[10]发现,过时效状态的Al-4.5Cu合金晶界处的析出相由线状变为链状,降低了其晶间腐蚀(Intergranular corrosion, IGC)敏感性。詹鑫等[11]发现,非等温峰时效处理状态的2A14铝合金,在晶界和晶内均出现二次析出第二相,其自腐蚀电流密度、电位和极化阻抗均高于T6态。

回归再时效(Retrogression and re-aging, RRA)处理,是针对7xxx系铝合金(Al-Zn系合金)的一种热处理工艺。RRA处理,分为预时效、短时高温回归和再时效三个部分。RRA处理可使7xxx铝合金具有高强度和硬度,和良好的耐蚀性[12~17]。赵刚等[18]提出,将欠时效作为预时效处理和适当的回归处理配合RRA处理,有利于提高2014铝合金的强度和延展性。YUAN等[19]提出,与单级时效处理相比,2A97铝合金预时效后,回归处理的抗拉强度降低且延展性提高,再经RRA处理其抗拉强度提高且延展性降低。WARD等[20]提出,随着回归温度的提高和时间的延长,2195铝合金的强度值逐渐降低。本文研究回归时间对2024铝合金的组织和耐蚀性能的影响。

1 实验方法

表1列出实验用2024铝合金的成分。

表1 实验用2024铝合金的成分(质量分数,%)

Table 1

| Cu | Mg | Mn | Fe | Si | Al |

|---|---|---|---|---|---|

| 4.78 | 1.52 | 0.48 | 0.28 | 0.13 | Bal. |

先将从锻件上切下的不同尺寸的试样在500℃箱式电阻炉中进行40 min固溶处理,然后将其快速水淬至室温。将试样在190℃预时效处理2 h,空冷至室温后再将其在320℃分别回归处理0.1 h、0.2 h、0.3 h、0.4 h和0.5 h,水淬冷却至室温。最后将回归处理后的试样均在190℃电热鼓风干燥箱中再时效处理8 h。表2列出了不同编号试样的热处理工艺。

表2 不同编号试样的热处理工艺

Table 2

| Sample | Pre-aging | Retrogression | Re-aging |

|---|---|---|---|

| P | 190oC×2 h | - | - |

| RRA1 | 190oC×2 h | 320oC×0.1 h | 190oC×8 h |

| RRA2 | 190oC×2 h | 320oC×0.2 h | 190oC×8 h |

| RRA3 | 190oC×2 h | 320oC×0.3 h | 190oC×8 h |

| RRA4 | 190oC×2 h | 320oC×0.4 h | 190oC×8 h |

| RRA5 | 190oC×2 h | 320oC×0.5 h | 190oC×8 h |

将试样表面打磨抛光,用UH250型数显维氏硬度计测试抛光面的硬度,载荷为5 N,加载时间为10 s。每个试样测5个点取结果的平均值,误差值为±2.1 HV0.5。根据国家标准GB/T 7998-2005标准进行IGC实验,测试三个热处理工艺不同的平行样品以减小误差。将试样打磨和抛光后进行预处理,然后将其垂直悬浮在腐蚀溶液中(用500 mL蒸馏水溶解28.5 g NaCl和5 mL H2O2),浸泡时间为6 h,腐蚀溶液温度为35±2℃,浸泡时的面体积比小于2 dm2·L-1。实验结束后,用TM3030扫描电镜观察IGC深度。使用CS310电化学工作站进行电化学腐蚀实验,采用三电极体系测试极化曲线和交流阻抗谱(Electrochemical impedance spectroscopies, EIS),试样为工作电极,辅助电极为Pt电极,参比电极为饱和甘汞电极,实验温度为25℃。3.5% NaCl溶液为腐蚀介质,扫描电位范围为±1 V,扫描速率为2 mV·s-1。EIS的频率范围为0.01~100000 Hz,正弦交流信号幅值为10 mV,用Zview软件拟合EIS的数据。

用JEM-2100透射电镜(Transmission electron microscope, TEM)观察不同热处理试样的微观结构。先将片状试样打磨至50 μm,然后冲成直径为3 mm的小圆片。将圆片放在装有腐蚀液(30% HNO3和70% CH3OH)的TJ100-SE电解双喷仪中,用液氮降温后进行双喷减薄,实验温度为-25℃。

2 实验结果

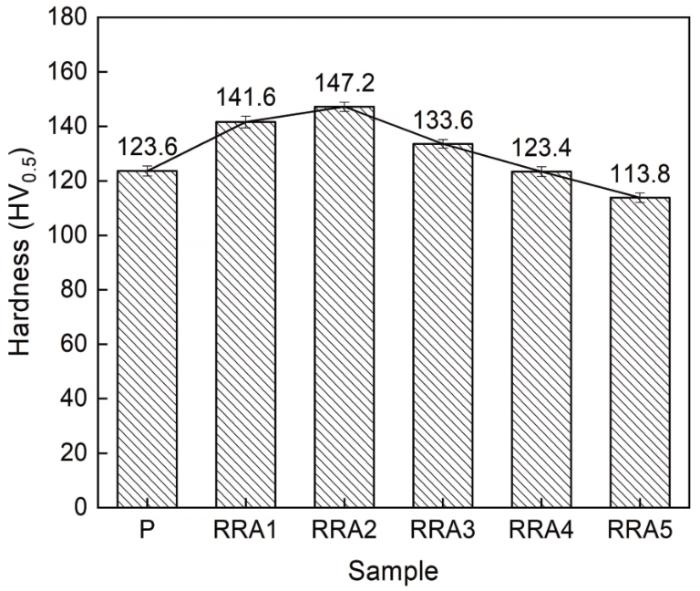

2.1 不同热处理后合金的硬度

图1

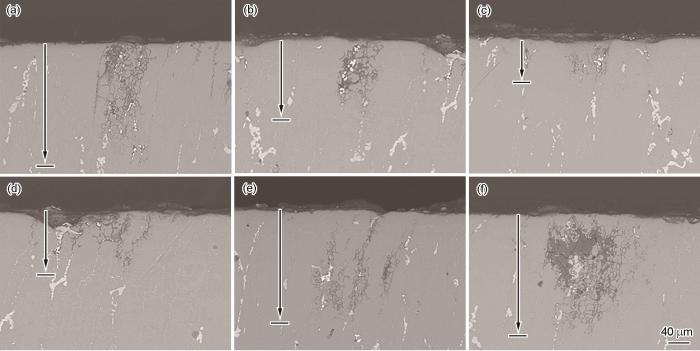

2.2 晶间腐蚀

图2

图2

不同热处理后合金的IGC照片

Fig.2

IGC morphologies of the alloy with different heat treatments (a) P; (b) RRA1; (c) RRA2; (d) RRA3; (e) RRA4 and (f)RRA5

表3 不同热处理后合金的IGC深度

Table 3

| Sample | P | RRA1 | RRA2 | RRA3 | RRA4 | RRA5 |

|---|---|---|---|---|---|---|

| IGC depth / μm | 228.2 | 161.4 | 98.5 | 139.9 | 237.4 | 252.6 |

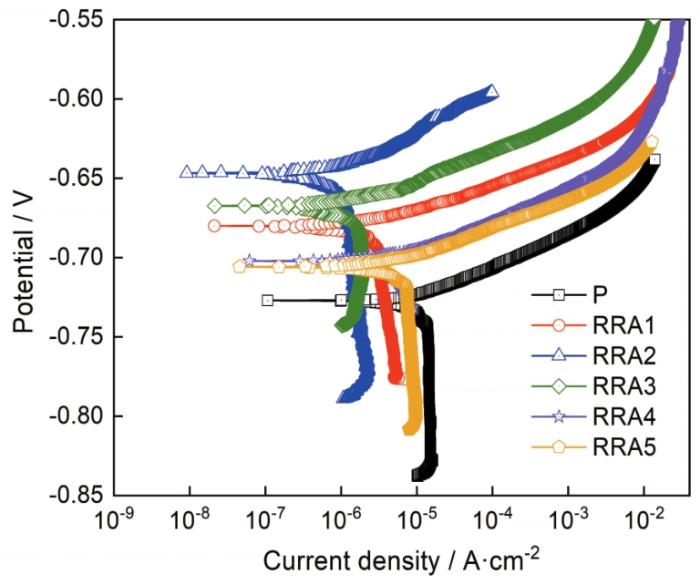

2.3 电化学腐蚀

图3

图3

不同热处理后合金的极化曲线

Fig.3

Polarization curves of the alloy with different heat treatments

表4 不同热处理后合金的极化曲线参数

Table 4

| Sample | P | RRA1 | RRA2 | RRA3 | RRA4 | RRA5 |

|---|---|---|---|---|---|---|

| Self-corrosion potential / V | -0.73 | -0.68 | -0.64 | -0.67 | -0.70 | -0.71 |

| Self-corrosion current density / μA·cm-2 | 1.53 | 0.82 | 0.24 | 0.43 | 0.95 | 1.17 |

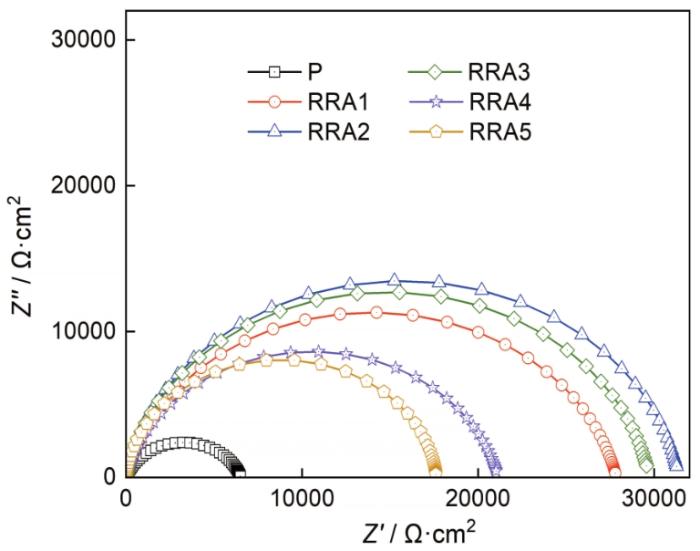

图4

图4

不同热处理后合金的Nyquist图

Fig.4

Nyquist diagram of the alloy with different heat treatments

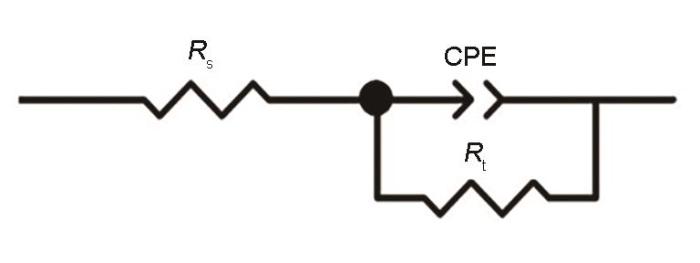

图5

可知电容的受制因素[23]。

表5 不同热处理后合金的EIS参数

Table 5

| Sample | P | RRA1 | RRA2 | RRA3 | RRA4 | RRA5 |

|---|---|---|---|---|---|---|

| Rs / Ω·cm2 | 4.36 | 5.32 | 3.76 | 4.17 | 4.55 | 5.47 |

| Cd / F·cm2 | 1.21×10-4 | 3.18×10-5 | 7.61×10-5 | 8.87×10-5 | 8.49×10-5 | 8.39×10-5 |

| n | 0.87 | 0.87 | 0.89 | 0.89 | 0.88 | 0.89 |

| Rt / Ω·cm2 | 6515 | 27850 | 31397 | 29704 | 21104 | 17608 |

2.4 组织形貌

图6给出了不同热处理后合金的明场TEM照片。可以看出,单级时效处理和RRA处理的2024铝合金其主要基体析出相(Matrix precipitates, MPts)为针棒状的S相(Al2CuMg)。从图6a可见,经190℃预时效处理2 h的合金其内的MPts为S'相和S相,以S'相居多且分布较为弥散。从图6b、c、d、e和f可以看出,经RRA处理后合金内的主要MPts为S相。图6b中的S相总体分布不均;图6c中S相的数量比图6b中的多,且更加均匀弥散,尺寸约为100 nm,左下角给出了选中区域的S相在[001]Al上的电子衍射花样;从图6d、e和f可见,随着回归时间的增加合金经RRA处理后MPts分布均匀,但是粗化越来越严重。

图6

图6

不同热处理后合金的明场TEM照片

Fig.6

Light field TEM of the alloy with different heat treatments (a) P; (b) RRA1; (c) RRA2; (d) RRA3; (e) RRA4 and (f)RRA5

3 分析讨论

SSS→GPB zone→S'' phase→S' phase→S phase

其中SSS为过饱和固溶体,GPB区为原子偏聚区,S''相和S'相为与基体半共格的亚稳过渡相,S相为稳定的与基体非共格的平衡相。2024铝合金在固溶处理后迅速水淬冷却形成SSS,冷却迅速SSS内定格了大量空位。Mg原子的扩散率和空位结合能均大于Cu原子[30],虽然Cu原子的含量比Mg原子高,在初步的时效处理过程中2024铝合金内产生大量Cu-Mg团簇,其体积小但是密度大。在随后的时效处理过程中Cu-Mg团簇因得到更多的能量而转为过渡相,随着时效过程的进行最终转变为平衡相。

S相中的Mg元素电位低,较为活泼,因此在腐蚀的最初阶段S相作为阳极而发生点蚀,Al基体则发生氧还原的阴极反应。在Mg元素迅速消耗后,出现富Cu的剩余物。Cu元素的电位比Al基体高,富Cu剩余物为阴极。Al基体与溶液中的H2O和侵蚀性离子Cl-同时发生反应而使Al基体发生阳极溶解,O2的传输在阴极生成OH-,在合金表面生成钝化膜,而腐蚀液中的Cl-很快破坏合金表面的钝化膜。如图3所示,在阳极极化过程中没有产生钝化区,阳极溶解顺利进行。Cl-在已经发生点蚀处(例如S相)优先击穿其表面钝化膜,在金属表面形成小蚀坑,使点蚀更加严重,甚至在晶界处发展为IGC。而回归时间为0.2 h的合金经RRA处理后,MPts的弥散均匀分布使Cl-分散,在析出相上发生不剧烈的点蚀,点蚀坑很小,如图4所示,腐蚀反应不明显。

如图6a所示,2024铝合金在190℃预时效处理2 h后MPts多为S'相,还有少量S相。其原因是,因时效处理时间较短合金内的能量有限,大部分MPts以过渡相的形式存在,且预时效后的欠时效状态更有利于细小MPts在回归处理时回溶。预时效后的2024铝合金经较高温度的回归处理,MPts开始回溶进基体。但是随着回归时间的增加部分较为粗大的MPts未能回溶,并逐渐长大。如图6b、c、d、e和f所示,合金经RRA处理后回溶的MPts重新析出,以S相为主分散于基体中。回归处理时间越长合金经RRA处理后的粗化相越多,粗大的MPts不仅使合金的硬度降低,还使MPts与基体之间的电位差提高,使合金更易发生点蚀,降低了合金的耐腐蚀性能。因此,回归时间为0.2 h后经RRA处理后合金,其内的S相细小且分布均匀弥散,使合金的硬度和耐蚀性最好。

4 结论

(1) 回归处理时间为0.2 h、经RRA处理的2024铝合金其硬度最高、晶间腐蚀深度最浅、自腐蚀电位最高、自腐蚀电流密度最小,分别为147.2 HV0.5、98.5 μm、-0.64 V和0.24 μA·cm-2。

(2) 在RRA处理的2024铝合金内的主要析出强化相为S相,随着回归时间的延长合金经RRA处理后的MPts分布均匀弥散,但是越来越粗化,使其硬度和耐蚀性的降低。因此,选择适当的回归时间是RRA处理的关键。

(3) 2024铝合金中的MPts优先腐蚀,而细小弥散的MPts可降低与基体之间的电位差,减小点蚀和晶间腐蚀等局部腐蚀,提高合金的耐蚀性。

参考文献

Re-dissolution and re-precipitation behavior of nano-precipitated phase in Al-Cu-Mg alloy subjected to rapid cold stamping

[J].

Influence of Al-5Ti-0.25C refiner on microstructure and mechanical properties of 2024 alloy

[J].

Al-5Ti-0.25C细化剂对2024铝合金组织及力学性能的影响

[J].

Aerocraft aluminum alloys and their materials processing

[J].

航空铝合金及其材料加工

[J].

The mechanism of fatigue crack initiation of 2024-T3 and 2524-T34 aluminum alloys

[J].

2024-T3和2524-T34铝合金疲劳裂纹的萌生机制

[J].

High-strength and anti-corrosion of Al-Cu-Mg alloy by controlled ageing process

[J].

Effect of aging on corrosion resistance of 2024 aluminum alloy

[J].

时效处理对2024铝合金腐蚀性能的影响

[J].

Influence of precipitation microstructure change on the stress corrosion behavior of AA2024 aluminum alloy

[J].

时效析出行为的改变对AA2024铝合金应力腐蚀行为的影响

[J].

Length scale of solidification microstructure tailoring corrosion resistance and microhardness in T6 heat treatment of an Al-Cu-Mg alloy

[J].

Aging behavior of an Al-Cu-Mg alloy

[J].

Effect of aging state and Cu content on intergranular corrosion sensitivity of Al-Cu alloy

[J].

时效状态及Cu含量对Al-Cu合金晶间腐蚀敏感性的影响

[J].

Effect of non-isothermal aging on intergranular corrosion and mechanical properties of 2A14 aluminum alloy

[J].

非等温时效对2A14铝合金晶间腐蚀和力学性能的影响

[J].

Improvements in mechanical and stress corrosion cracking properties in Al-alloy 7075 via retrogression and reaging

[J].

Effect of non-isothermal retrogression and re-aging treatments on the microstructure and mechanical properties of 7050 alloy

[J].

非等温回归再时效对7050铝合金组织与力学性能的影响

[J].

Low-temperature retrogression of spray formed 7075 alloy

[J].

喷射态7075合金欠时效低温回归处理

[J].

Influence of dual retrogression and re-aging temper on microstructure, strength and exfoliation corrosion behavior of Al-Zn-Mg-Cu alloy

[J].

Influence of retrogression and re-aging treatment on intergranular and exfoliation corrosion of 1973 aluminum alloy

[J].

RRA处理对1973铝合金晶间腐蚀与剥蚀的影响

[J].

Effect of retrogression reaging on microstructure and electrochemical corrosion resistance of 6082 aluminum alloy

[J].

回归再时效对6082合金组织及电化学腐蚀性的影响

[J].

Retrogression and reaging treatments of 2014 alloy

[J].

2014合金的回归再时效

[J].

Effects of RRA treatments on microstructures and properties of a new high-strength aluminum-lithium alloy-2A97

[J].

The effects of retrogression and reaging on aluminum alloy 2195

[J].

Microstructural characterization and electrochemical behavior of AA2014 Al-Cu-Mg-Si alloy of various tempers

[J].

Effect of heat treatment on strength, exfoliation corrosion and electrochemical behavior of 7085 aluminum alloy

[J].

Corrosion evaluation of microarc oxidation coatings formed on 2024 aluminium alloy

[J].

Two types of S phase precipitates in Al-Cu-Mg alloys

[J].

Precipitates and intermetallic phases in precipitation hardening Al-Cu-Mg-(Li) based alloys

[J].

Hardening of an Al-Cu-Mg alloy containing types I and II S phase precipitates

[J].

The assessment of GPB2/S'' structures in Al-Cu-Mg alloys

[J].

Effect of pre-deformation on microstructures and mechanical properties of high purity Al-Cu-Mg alloy

[J].