8Cr4Mo4V钢是一种钼系高温轴承钢,具有良好的高温硬度、高温强度和滚动接触疲劳性能,广泛用于制造飞机涡轮发动机主轴轴承[1~3]。随着航空工业的发展,对轴承钢性能的要求越来越高。对8Cr4Mo4V钢的常规热处理流程为固溶+淬火+回火,得到的组织由回火马氏体、残余奥氏体和碳化物组成[4~6]。在固溶处理期间珠光体转变为奥氏体,溶解进入基体的碳原子具有固溶强化作用。在高温回火期间8Cr4Mo4V钢中的铬、钼和钒等合金元素与碳元素结合生成细小的硬质碳化物,对轴承钢的弥散强化效应可使其在较高的温度保存较高的硬度[7,8]。碳化物的形态、尺寸、数量及其分布均匀性,对钢的硬度、强度、冲击韧性和耐磨性等力学性能有重要的影响。因此,在热处理过程中控制碳化物极为必要。

在8Cr4Mo4V钢中有M23C6、M6C、M2C和MC等多种类型的合金碳化物[9~11],其中M23C6和M6C型碳化物的完全溶解温度分别为993℃和1088℃[10,12],而MC和M2C型共晶碳化物在低于1150℃的温度难以大规模溶解[1,11,13]。为了满足轴承的使用条件,在轴承钢的热处理期间应使大量的碳化物溶解进入基体以提高基体的固溶强度。同时,在淬火+回火处理后溶入的碳元素和合金元素仍然以合金碳化物的形式析出,对钢的弥散强化作用使钢的硬度提高。为了使钢中溶入更多的碳及合金元素,须提高固溶加热温度或延长保温时间,但这易使钢的晶粒长大,特别是尺寸较大的轴承零件更明显。在高温和长时间热处理时出现的局部区域的晶粒尺寸相差悬殊的混晶现象使轴承钢的强度、韧性和塑性等力学性能下降。晶粒细化既能提高强度又能提高韧性,因此在钢的热处理过程中既要保证足够多的碳化物溶解进入基体,还要尽可能地使晶粒细小。鉴于此,本文对8Cr4Mo4V钢进行分级固溶处理,研究初级固溶温度和二级固溶温度对其微观组织和硬度的影响。

1 实验方法

实验用8Cr4Mo4V钢取自生产轴承用钢,用真空感应熔炼+真空电弧重熔(VIM+VAR)制备,其化学成分列于表1。用于组织观察和硬度检测的试样是直径为12 mm厚度为10 mm的圆柱,其初始态为球化退火态。

表1 实验用8Cr4Mo4V钢的化学成分

Table 1

| C | Cr | Mo | V | Mn | Si | Fe |

|---|---|---|---|---|---|---|

| 0.83 | 4.05 | 4.23 | 1.05 | 0.36 | 0.22 | Bal. |

8Cr4Mo4V钢的热处理工艺,如图1所示。第一组(I)以初级固溶温度为因变量:先将钢加热到850℃并保温0.5 h,该过程定义为预热处理;将预热后的试样分别升温至1000、1020、1050和1060℃(对应的钢分别标记为I-1,I-2,I-3和I-4)并保温30 min,该阶段定义为初级固溶处理;然后再加热至1080℃并保温10 min,该阶段定义为二级固溶处理;将固溶处理后的试样置于200℃的盐浴炉内保温2 h,保温结束后取出空冷;最后,对淬火态试样进行3次高温回火处理,其制度为550℃×2.5 h。第二组(II)以二级固溶温度为因变量:先将钢加热至850℃并保温0.5 h(预热处理);然后升温至1060℃保温30 min(初级固溶处理);然后将试样分别加热至1080、1090、1100℃,保温10 min(二级固溶处理,将对应的试样分别标记为II-1,II-2和II-3)。固溶处理结束后的热处理步骤,与I组相同。

图1

图1

8Cr4Mo4V钢的热处理工艺

Fig.1

Heat treatment process of 8Cr4Mo4V steel, T1 and t1 are the primary solution temperature and time, and T2 and t2 are the secondary solution temperature and time

用S-3400N型扫描电子显微镜(SEM)观察钢的微观组织,腐蚀剂为苦味酸溶液(100 mL C₂H₅OH+2.5 g (NO2)3C6H2OH+5 mL HCl)。用JEM2010透射电子显微镜(TEM)观察钢的回火组织。使用Imagine Pro Plus(IPP)软件统计钢中未溶碳化物的体积分数,每个条件均选择三张放大倍数为1000倍的SEM图像进行统计,以三次统计结果的平均值作为最终结果。依据国标GB/T 6394-2017《金属平均晶粒度测定方法》[14],用BX53M型光学显微镜和iCALIBUR Engineer软件统计钢的平均晶粒尺寸。依据国标GB/T 230.1-2018《金属材料洛氏硬度试验第1部分:试验方法》[15],使用MHRS-150型洛氏硬度计测量钢的洛氏硬度,每个试样测试5点取其结果的均值。依据国标GB/T 229-2007《金属材料夏比摆锤冲击试验方法》[16],用ZBC2302型冲击试验机测试钢的室温冲击性能,试样尺寸为10 mm×10 mm×55 mm,缺口为U型。依据国标GB/T 228-2002《金属材料室温拉伸试验方法》[17],用E45-305微机控制电子万能试验机测试钢的室温拉伸性能,标准拉伸试样标距段的直径为5 mm。

2 实验结果

2.1 经不同初级固溶处理后钢的微观组织和硬度

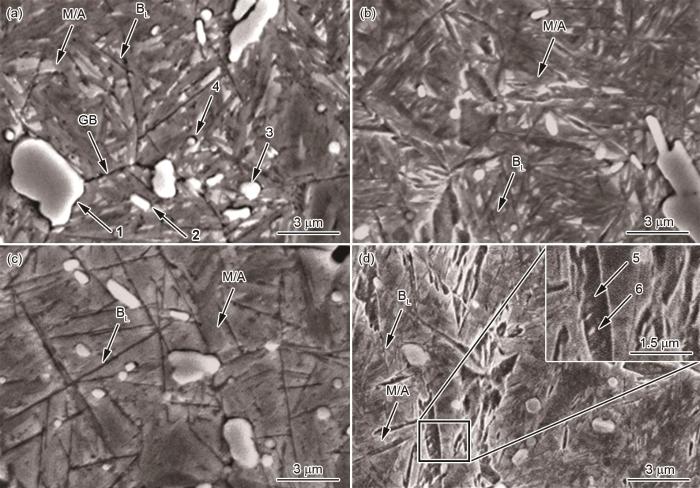

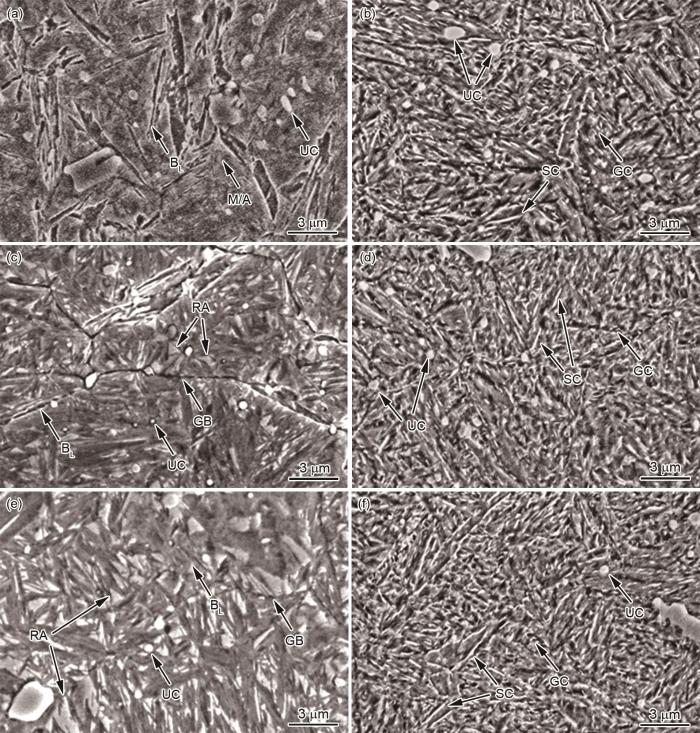

经不同初级固溶处理(二级固溶条件均为1080℃×10 min)后,8Cr4Mo4V钢的等温淬火组织如图2所示。可以看出,钢的等温淬火组织由下贝氏体(Lower bainite,BL)、马氏体-残余奥氏体岛(Martensite-Austenite island,M/A)和未溶碳化物(Undissolved carbides,UC)组成。下贝氏体呈针状,未溶碳化物分布在晶界(Grain boundary,GB)和晶内。初级固溶温度为1000℃时,可观察到晶界处的大块状共晶碳化物(箭头1),在其周围(晶界附近)还分布着短棒状碳化物(箭头2)和不同尺寸的球形碳化物(箭头3和箭头4),如图2a所示。初级固溶温度为1020℃时,短杆状碳化物和球形未溶碳化物的尺寸均减小,如图2b所示。初级固溶温度提高至1050℃,晶界附近的短杆状碳化物和球形碳化物大多完全溶解,而在晶内剩余的细小球形碳化物较多,如图2c所示。初级固溶温度为1060℃时,在淬火组织中难以观察到短杆状碳化物,细小球形碳化物的数量明显减少,如图2d所示。同时,从图2d还可见类似片状马氏体的组织(箭头5,图2d),在马氏体片内有少量析出的细小碳化物(箭头6,图2d)。在固溶处理期间钢中碳分布不均匀,部分奥氏体的马氏体开始转变温度(Martensite starting temperature, Ms温度)可能高于200℃。因此,在钢冷却至等温温度(200℃)的过程中部分奥氏体转变成马氏体。这些马氏体在等温期间发生低温回火而使细小的碳化物析出,这种在等温处理前生成的马氏体又称为初生马氏体[18~20]。

图2

图2

不同初级固溶处理的8Cr4Mo4V钢的等温淬火组织

Fig.2

Isothermal quenched microstructure of 8Cr4Mo4V steel treated by different primary solution treatments (a) 1000℃; (b) 1020℃; (c) 1050℃; (d) 1060℃

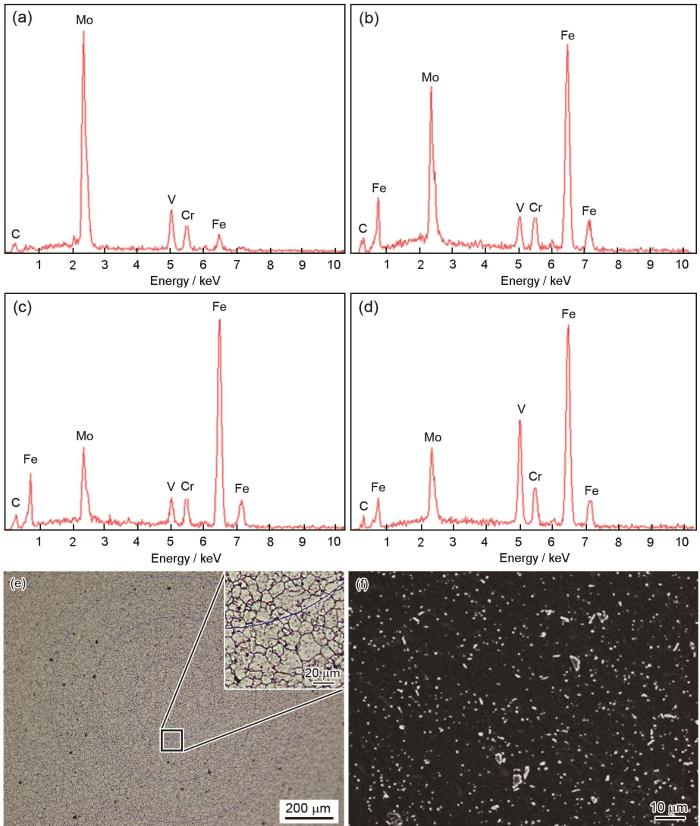

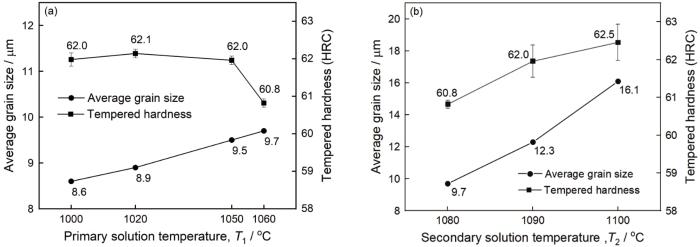

对图2a中不同形态未溶碳化物的EDS分析结果,在图3中给出。根据图3a中碳化物的成分信息,大块状共晶碳化物(图2a,箭头1)富含Mo,符合M2C型碳化物的成分特征[21,22]。从图3b和c可见,短杆状碳化物(图2a,箭头2)和尺寸较大的球形碳化物(图2a,箭头3)富含Fe和Mo,符合M6C型碳化物的成分特征[21,22]。而尺寸较小的球形碳化物(图2a,箭头4)中含有浓度较高的V,符合MC型碳化物的成分特征[21,22],如图3d所示。图3e和f分别给出了I-4试样的平均晶粒尺寸和未溶碳化物体积分数的统计结果,其他固溶工艺的结果与此相似。在不同温度初级固溶处理后钢中未溶碳化物的体积分数和平均晶粒尺寸的统计结果,如图4所示。随着初级固溶温度从1000℃提高到1060℃,未溶碳化物的体积分数从4.37%降低到3.43%。但是,随着初级固溶温度的提高晶粒长大并不显著,平均晶粒尺寸从8.6 μm增大到9.7 μm。

图3

图3

未溶碳化物能谱分析以及晶粒尺寸和碳化物的统计

Fig.3

Energy spectrum analysis of carbides with different shapes and statistical graphs of grain size and carbides (a) arrow 1 in Fig.2a; (b) arrow 2 in Fig.2a; (c) arrow 3 in Fig.2a; (d) arrow 4 in Fig.2a; (e) statistical graph of average grain size; (f) statistical graph of carbides

图4

图4

未溶碳化物的体积分数和平均晶粒尺寸随初级固溶温度的变化

Fig.4

Variation of volume fraction of undissolved carbides and average grain size with primary solution temperature

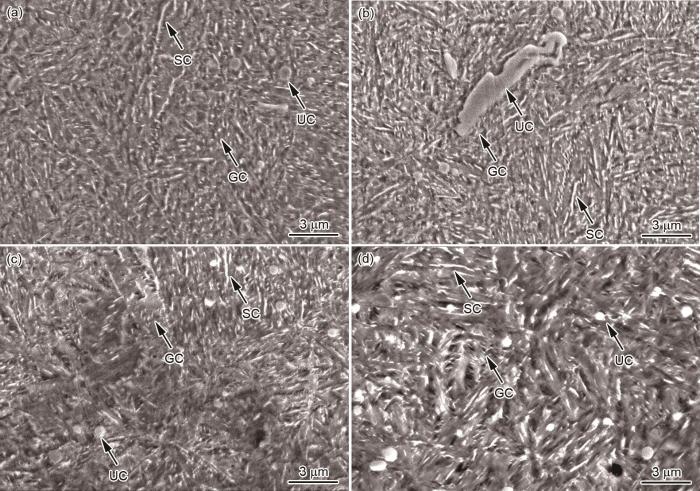

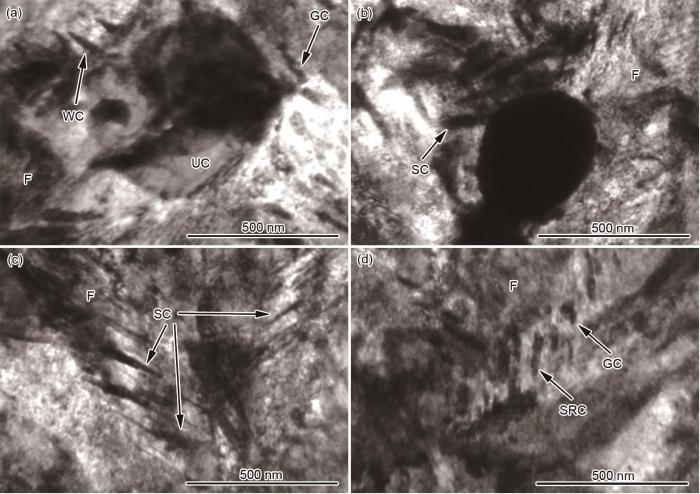

图5给出了不同初级固溶处理钢的回火组织。可以看出,回火碳化物主要有颗粒状(Granular carbides,GC)和条状(Strip carbides,SC)两种形态。在低于1060℃的温度进行初级固溶处理的I-1、I-2和I-3试样,其回火组织中在未溶碳化物周围有大量碳化物颗粒聚集析出长大,如图5a~c所示。而在1060℃初级固溶处理的I-4的回火组织中,碳化物析出的弥散程度明显提高,且其分布更加均匀,如图5d所示。图6给出了在不同温度初级固溶处理试样的TEM照片。可以看出,在未溶碳化物周边有许多楔状(长度≤ 200 nm)碳化物(Wedge-shaped carbide,WC),一些颗粒状碳化物连接成链状,如图6a所示。同时,在一些未溶碳化物周围出现许多条状碳化物,如图6b所示。在1050℃初级固溶处理钢的回火组织中可见,许多条状碳化物从铁素体中析出长大,如图6c所示。

图5

图5

不同初级固溶处理8Cr4Mo4V钢的回火组织

Fig.5

Tempered microstructure of 8Cr4Mo4V steel treated by different primary solution treatments (a) 1000℃; (b) 1020℃; (c) 1050℃; (d) 1060℃

图6

图6

不同初级固溶处理8Cr4Mo4V钢的回火组织

Fig.6

Tempered microstructure of the 8Cr4Mo4V steel treated by different primary solution treatments (a) 1000℃; (b) 1020℃; (c) 1050℃; (d) 1060℃

在1060℃初级固溶处理钢的回火组织中,在铁素体内部析出了大量的碳化物,其形态有条状、短棒状(Short-rod carbides,SRC)和颗粒状,如图6d所示。图7给出了在不同温度初级固溶处理的钢的洛氏硬度。可以看出,随着初级固溶温度从1000℃提高到1060℃,钢的淬火硬度从65.5 HRC降低到64.3 HRC。经过三次高温回火后,四组试样的回火硬度分别相对于其淬火硬度下降了5.3%、5.0%、4.3%和5.4%。分别在1000、1020和1050℃初级固溶处理的I-1、I-2和I-3的回火硬度相差不大,硬度值均约为62.0 HRC。但是,在1060℃初级固溶处理的I-4经三次高温回火后,其硬度仅为60.8 HRC,显著低于前三组试样。

图7

图7

不同初级固溶处理后8Cr4Mo4V钢的洛氏硬度

Fig.7

Rockwell hardness of 8Cr4Mo4V steel treated by different primary solution treatments

2.2 不同二级固溶处理钢的微观组织和硬度

8Cr4Mo4V钢在不同温度二级固溶处理(初级固溶条件为1060℃×30 min)后,其淬火组织如图8a、c和e所示。对比图8a和c可见,随着二级固溶温度从1080℃提高到1090℃,钢中未溶碳化物的尺寸明显减小。在1100℃进行二级固溶处理时,细小球形碳化物的数量显著减少。同时,随着二级固溶温度的提高钢中残余奥氏体的数量逐渐增多,而初生马氏体的数量减少,如图8e中的标注。在1100℃进行二级固溶处理时,在等温淬火组织中未观察到初生马氏体。不同二级固溶处理的8Cr4Mo4V钢,其回火组织分别如图8b、d和f所示。可以看出,随着二级固溶温度的提高,颗粒状碳化物的弥散程度越来越高。随着二级固溶温度的提高回火组织中的颗粒状碳化物分布越来越均匀,条状碳化物的数量增加。

图8

图8

不同二级固溶处理后8Cr4Mo4V钢的等温淬火组织和回火组织

Fig.8

Isothermal quenched microstructure (a, c, e) and tempered microstructure (b, d, f) of 8Cr4Mo4V steel after different secondary solution treatments (a) and (b), 1080℃; (c) and (d), 1090℃; (e) and (f), 1100℃

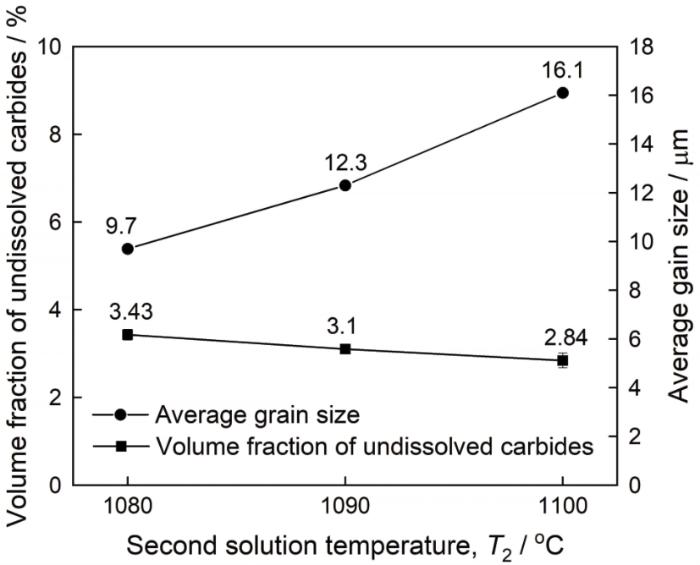

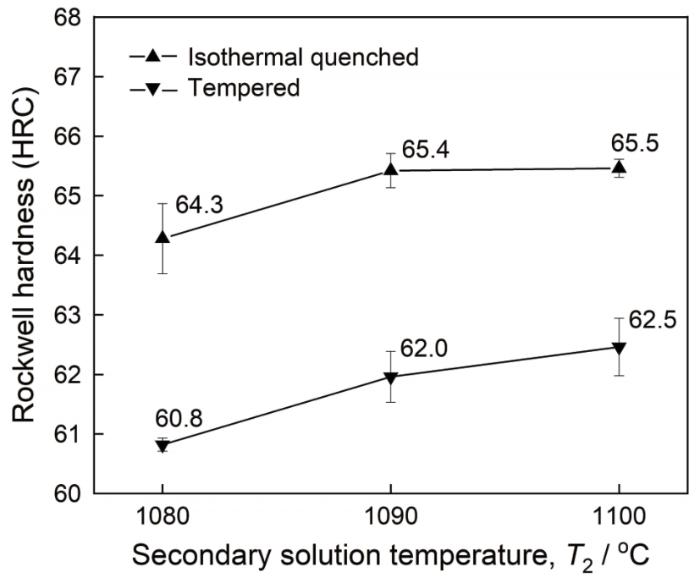

未溶碳化物的体积分数和钢的平均晶粒尺寸与二级固溶温度之间的关系,如图9所示。可以看出,随着二级固溶温度从1080℃提高到1100℃,基体中未溶碳化物的体积分数从3.51%逐渐降低到2.84%。随着二级固溶温度的提高晶粒逐渐长大,平均晶粒尺寸从9.7 μm逐渐增大到16.1 μm。图10给出了在不同温度二级固溶处理钢的洛氏硬度,可以看出,随着二级固溶处理温度从1080℃提高到1090℃钢的淬火硬度从64.3 HRC显著提高到65.4 HRC。但是,将二级固溶温度提高到1100℃,钢的淬火硬度为65.5 HRC,与在1090℃二级固溶处理试样相比硬度的提高不明显。经三次高温回火处理后,三组试样的回火硬度分别比淬火硬度下降了5.3%、5.2%和4.6%。虽然三组试样回火后的硬度出现了不同程度的降低,但是钢的回火硬度仍然随二级固溶温度的提高而提高。随着二级固溶温度的提高,钢的回火硬度从60.8 HRC提高到62.5 HRC。

图9

图9

未溶碳化物的体积分数和平均晶粒尺寸随二级固溶温度的变化

Fig.9

Variation of volume fraction of undissolved carbides and average grain size with secondary solution temperature

图10

图10

8Cr4Mo4V钢的硬度与二级固溶温度之间的关系

Fig.10

Relationship between hardness of 8Cr4Mo4V steel and second solution temperature

3 讨论

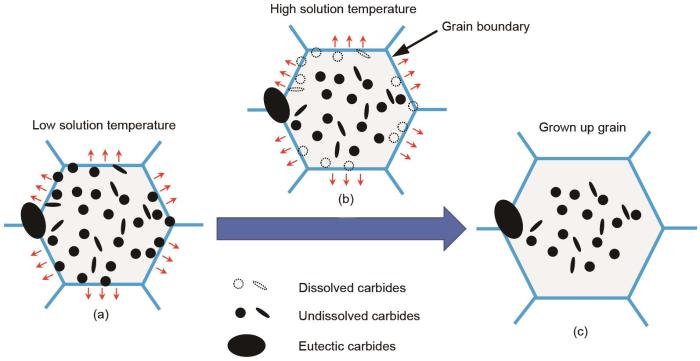

3.1 分级固溶温度对晶粒尺寸的影响

根据Hell-Petch公式[23],多晶体金属的屈服强度

图11

图11

在不同固溶温度晶粒生长的示意图

Fig.11

Schematic diagram of grain growth at different solution temperatures

3.2 分级固溶温度对回火碳化物析出的影响

初级固溶温度低于1060℃时大多数碳化物尚未溶解(图12a~c,图2a~c),基体中溶解的碳及合金元素含量较低,在回火过程中碳原子及合金元素原子又倾向于向未溶碳化物与基体界面处偏聚,使碳化物的弥散强化程度降低(图12a'~c',图5a~c)。1060℃初级固溶处理时短棒状碳化物几乎完全溶解且大量球形碳化物也溶解进入基体(图12d,图2d),因此回火时碳化物自发形核数量多,弥散析出程度更高(图12d',图5d)。当提高二级固溶温度进行短时加热处理时大量碳化物溶解(图12e和f,图8c和e),基体中固溶的碳元素及合金元素含量更高,并且回火后钢中的碳化物析出弥散程度更高(图12e'和f',图8d和f)。这表明,较低温度的初级固溶处理+较高温度的短时加热处理,更有利于产生均衡的固溶强化和碳化物弥散析出强化效果。

图12

图12

不同分级固溶处理后钢的碳化物溶解和析出示意图

Fig.12

Diagram of carbide dissolution and reprecipitation of the steel treated by different hierarchical solution treatments (a) and (a'), 1000~1080℃; (b) and (b'), 1020~1080℃; (c) and (c'), 1050~1080℃; (d) and (d'), 1060~1080℃; (e) and (e'), 1060~1090℃; (f) and (f'), 1060~1100℃

3.3 分级固溶温度对硬度的影响

随着初级固溶温度的提高基体中碳化物的溶解量增加,奥氏体中的碳及合金元素含量提高,使奥氏体的Ms温度下降,奥氏体的稳定性增强。这不利于向马氏体或贝氏体转变而使等温淬火后的残余奥氏体含量增加,从而导致8Cr4Mo4V钢的淬火硬度随着温度的提高而降低(图7)。高温回火处理能促进钢中的残余奥氏体的分解,碳化物从残余奥氏体中析出使奥氏体的Ms点升高,不稳定的残余奥氏体继续转变为马氏体,多次回火处理使基体产生充分的二次硬化效果[24,25]。在本文的实验中,在高温回火期间发生多种类型的组织变化,包括马氏体和贝氏体分解、残余奥氏体转变和碳化物析出。随着马氏体和贝氏体的分解,α-Fe内部的过饱和碳原子析出使固溶强化效果减弱[26],硬度降低。同时,细小合金碳化物的弥散析出有利于钢的强度和硬度的提高[27]。这表明,8Cr4Mo4V钢的回火硬度受到上述两种机制的共同作用。当基体组织的回火软化效果远超过细小合金碳化物的弥散硬化效果时,钢回火后的硬度明显降低(图7、10)。

当固溶温度较低或保温时间较短时,基体中未完全溶解的细小球形碳化物作为硬质点而使钢的硬度提高。随着固溶温度的提高或保温时间的延长,基体中的这些硬质点数量减少。初级固溶温度为1060℃时钢中碳化物的溶解量比1000、1020和1050℃初级固溶处理时多,但是细小未溶碳化物的数量大幅度减少(图2d)使硬化效果降低。同时,钢中溶入了更多的碳及合金元素而使奥氏体的Ms温度下降,奥氏体的稳定性提高。这不利于奥氏体转变为马氏体或者贝氏体,使硬度降低。因此,在1060℃进行初级固溶处理的钢具有较低的淬火硬度(图7)。但是,在1060℃初级固溶处理的钢经高温回火处理后其硬度仍然较低(图7)。其原因可能是,回火碳化物的弥散强化不足以弥补基体组织回火分解所导致的硬度降低。

图13

图13

不同分级固溶处理后8Cr4Mo4V钢的平均晶粒尺寸和回火硬度

Fig.13

Average grain size and tempered hardness of the 8Cr4Mo4V steel treated by different hierarchical solution treatments (a) different primary solution temperature; (b) different secondary solution temperature

图14

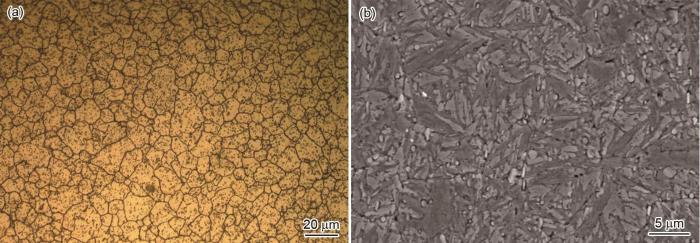

图14

验证工艺处理试样的金相晶粒和微观组织

Fig.14

Images of metallographic grain (a) and microstructure (b) of the specimen treated by verification process

4 结论

(1) 随着初级固溶温度从1000℃提高到1060℃(二级固溶为1080℃×10 min),8Cr4Mo4V钢中未溶碳化物的体积分数从4.37%降低到3.43%,但晶粒长大不明显。随着二级固溶温度从1080℃提高到1100℃(初级固溶为1060℃×30 min),钢中未溶碳化物的体积分数从3.51%降低到2.84%,平均晶粒尺寸显著增大。

(2) 在不同分级固溶处理条件下,钢中细小球形未溶碳化物的数量以及回火碳化物的弥散析出程度不同,较低的初级固溶温度或较高的二级固溶温度能使8Cr4Mo4V钢的回火硬度提高。

(3) 为了使8Cr4Mo4V钢具有较高硬度而晶粒不明显粗化,初级固溶温度宜为1020~1050℃,二级固溶温度宜为1080~1090℃。在1020℃×20 min+1090℃×10 min条件下固溶处理的8Cr4Mo4V钢,其平均晶粒尺寸为12.1 μm,回火硬度为63.8 HRC,冲击吸收功为15.28 J,室温抗拉强度为2664.3 MPa。

参考文献

High temperature behavior of isothermally compressed M50 steel

[J]. J.

Evaluation of fatigue and wear characteristics of M50 steel using MIL-L-7808K

[J].

Microstructural developments during abrasion of M50 bearing steel

[J].

Research progress on heat treatment and surface modification technology of 8Cr4Mo4V high-temperature bearing steel

[J].

8Cr4Mo4V高温轴承钢热处理及表面改性技术的研究进展

[J].

Effect of solid solution- and mesothermal phase transition-treatment on microstructure and mechanical property of ball bearing steel 8Cr4Mo4V

[J].

固溶温度对8Cr4Mo4V轴承钢的中温相转变和力学性能的影响

[J].在不同温度对8Cr4Mo4V钢固溶处理后在260℃盐浴中发生相转变而生成贝氏体组织,测定了钢的硬度和冲击韧性。使用扫描电镜、电子探针和光学显微镜等手段观察钢的微观组织,分析了合金元素扩散、贝氏体形核及贝氏体尺寸与固溶温度的关系,研究了固溶处理温度对力学性能的影响。结果表明,在1050℃和1065℃固溶处理后钢中的点状碳化物仍有剩余,阻碍了晶粒的长大;在1095℃和1110℃固溶处理后点状碳化物溶解,晶粒平均尺寸增大。固溶处理促使含Cr和V的碳化物溶解,但对含Mo碳化物的影响较小;高温固溶处理后Mo元素仍然存在于碳化物中,在基体中则较少。高温固溶处理使更多的Cr和V元素溶入基体中,降低了碳元素在基体中的扩散系数和贝氏体形核数目以及贝氏体的最终生成量,使贝氏体的组织粗化;随着固溶温度的提高,钢的硬度提高,而冲击韧性降低。

Development of aviation bearing steel and heat treatment technology

[J].

航空轴承钢的发展及热处理技术

[J].

Solidification of high speed steels

[J].

Carbides in M-50 high speed steel

[J].

Characteristics and transformation of primary carbides during austenitization in Cr4Mo4V bearing steel

[J].

Microstructure evolution of M50 steel during carbon partitioning process

[J].

M50钢碳分配过程中的组织演化

[J].

Mathematical models of austnite grain growth of 8Cr4Mo4V aviation bearing steel at high temperature

[J].

8Cr4Mo4Ni4V航空轴承钢高温奥氏体晶粒长大的数学模型

[J].

Effect of prior martensite on bainite transformation in nanobainite steel

[J].

Effect of martensite in initial structure on bainite transformation

[J].

Effect of initial martensite and tempered carbide on mechanical properties of 3Cr2MnNiMo mold steel

[J].

Structural study of M50 steel carbides

[J]. J.

Design and development of improved M50 high-temperature bearing steel

[J].

改进型M50高温用轴承钢的设计与研发

[J].

Theoretical derivation of Hall-Petch relationship and discussion of its applicable range

[J].

Hall-Petch关系的理论推导及其适用范围讨论

[J].

Crystallography and metallography of carbides in high alloy steels

[J].

Evolution of microstructure and mechanical properties during tempering of M50 steel with Bainite/Martensite duplex structure

[J].

Nano-sized precipitation and properties of a low carbon niobium micro-alloyed bainitic steel

[J].