本文所选碱硼硅酸盐熔剂,虽可引入稍多的Al2O3来增强熔剂的机械强度,但是需同时引入较多的B2O3以降低熔剂的熔融温度、提高其光泽度,从而使系统可能在适当的热处理条件下诱发系统分相或析晶。控制热处理条件可使其呈孤立滴状均匀分散态,从而改变其物理性能。为了提高无铅低温熔剂的物理性能,本文以碱硼硅酸盐系统为基础,研究热处理工艺对无铅低温熔剂的光泽度、光泽损失、显微硬度等性能的影响,并阐释其性能变化的机理。

1 实验方法

1.1 样品的制备

表1 基础配方R0的化学组成

Table 1

| Oxide | SiO2 | B2O3 | Al2O3 | CeO2 | CaO | K2O | Na2O | Li2O |

|---|---|---|---|---|---|---|---|---|

| R0 | 53.20 | 26.07 | 5.05 | 1.41 | 3.62 | 3.47 | 2.66 | 4.48 |

将按配比称取的原料混匀后放入井式电炉,在1300℃熔制2 h后水淬,得到粉末。对粉末进行差示扫描量热分析(DSC)和高温显微镜(hot-stage microscopy, HSM)分析,确定熔剂的玻璃转变温度Tg、液核形成温度Tf、液核生长温度Tx,以及五个特征温度点:开始收缩TFS、最大收缩TMS、软化点TD、半球点TH和流动点TF,在此基础上确定熔剂的热处理温度范围,为熔剂热处理实验的提供依据。

制备样品的工艺流程:将混合料放入井式电炉经1300℃保温2 h后,将得到的高温熔体倒入高温不锈钢磨具,放入设定程序至热处理温度的马弗炉内,根据设定的温度制度进行热处理。依据热分析的结果选择热处理温度在玻璃转变点Tg及以上,热处理的初温均为550℃,保温2 h后再分别以0℃/min、0.3℃/min、0.6℃/min、1℃/min、1.3℃/min的升温速率加热到550℃、590℃、630℃、670℃、710℃,在终温保温2 h后自然冷却。具体非等温热处理制度,列于表2。

表2 样品R0的非等温热处理制度

Table 2

| Samples | R0 | R1 | R2 | R3 | R4 | R5 |

|---|---|---|---|---|---|---|

| Initial Temperature/℃ | Water quenching | 550 | 550 | 550 | 550 | 550 |

| Soking time/min | - | 120 | 120 | 120 | 120 | 120 |

| Heating rate /℃/min | - | 0 | 0.3 | 0.6 | 1 | 1.3 |

| Final Temperature/℃ | - | 550 | 590 | 630 | 670 | 710 |

| Soking time/min | - | 120 | 120 | 120 | 120 | 120 |

1.2 性能表征

用EM301-M17高温显微镜(Hot Stage Microscopy, HSM)测定熔剂的高温软化行为,确定始熔点、圆球点、半球点和流动点等特征点。将粉末样品压成直径为3 mm厚度为3 mm的圆柱体,在空气气氛中加热。测试温度范围为室温-流动温度,升温速率为10℃/min。使用STA449C差示扫描量仪(Differential Scanning Calorimeter,DSC),分析样品在加热过程中的热效应,判断玻璃转变温度Tg及液核形成与液核生长温度。测试条件:空气气氛,氧化铝坩埚,升温速率为10℃/min,测试温度范围为室温-1000℃。使用HV-1000系列显微硬度仪测量样品的显微维氏硬度。使用D8 Advance X射线衍射(X-Ray Diffraction,XRD)仪鉴定样品的物相组成,Cu Kα,λ=0.15418 nm,扫描方式为连续扫描,扫描速度为6°/min,扫描范围:5°~70°。用JEM-2010(HR)型透射电子显微镜(TEM)观察熔剂的显微形貌,配合能谱仪对熔剂样品进行微区成分分析。用SU8010型场发射扫描电子显微镜(FE-SEM)扫描样品的表面及断面,观察样品的表面及断面的形貌特征。使用Image pro plus 图像处理软件分析显微结构。用Termo Electron Corporation Nicolet 5700傅里叶变换红外光谱(FTIR)仪测试样品的红外吸收光谱。将1 mg熔剂粉末试样与纯KBr(试样∶KBr=1∶150,质量比)混合后压片用于红外光谱测试。扫描波数范围是4000~400 cm-1,数据重复采集次数为64次,分辨率为2 cm-1。耐磨性测试:依据GB/T3810.7-2016 陶瓷砖试验方法[15]测定样品的耐磨性。

2 结果和讨论

2.1 熔剂R0的热分析

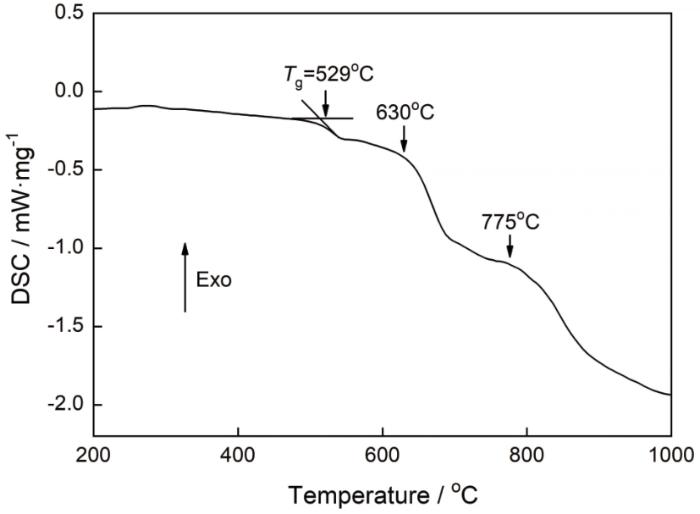

对水淬熔剂样品R0进行DSC分析,确定熔剂的玻璃转变温度Tg、液核形成温度Tf、液核生长温度Tx。样品R0的DSC曲线,如图1所示。

图1

图2

图3

图4

图4

试样的柱正投影面积与温度的关系

Fig.4

The area of front projected test piece silhouettes vs temperature

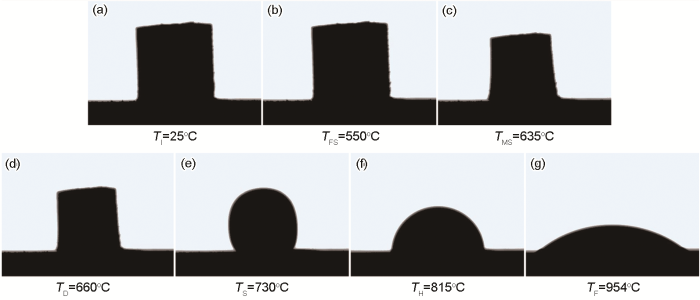

由图3可知,随着温度的不断升高试样的几何形貌发生了连续的变化。结合图4可知,从初始点TI至开始收缩点TFS(550℃),试样的投影面积基本上没有变化。温度高于550℃试样开始收缩,投影面积逐渐减小。温度升高使收缩不断增大,在635℃达到最大收缩点TMS,此时虽然收缩最大但是试样的边棱仍然清晰尖锐[2]。温度继续升高是样品的动力学粘度降低,到达660℃软化点TD时棱角开始变圆,熔剂开始熔融,工程上称此温度为始熔温度,此时样品表面出现液相并逐渐形成玻化膜。内部温度逐渐上升使气体受热逸出,部分气孔闭合而在TD处出现体积膨胀(图4);继续升温使试样粘度进一步降低并伴随体积膨胀,试样与氧化铝载台之间的接触角增大,在730℃ TS点变为球形,体积达到极大值;温度再升高使试样中的液相量增大,粘度继续降低,气体加速排出使体积减小。同时,接触角也减小,当接触角减小至90°时试样为半球形,熔剂在815℃达到半球点TH,即全熔温度;在954℃试样流散,高度降至原有1/3时称为流动温度TF。由始熔温度到流动温度称为熔剂的熔融范围。由上述分析表明,熔剂R0的熔融范围较宽(660~954℃)。热处理实验选择热处理温度范围在玻璃转变点Tg至流动温度之间,结合前期研究[20]本文的热处理温度范围为550~710℃。

2.2 热处理对熔剂的光泽度和显微硬度的影响

表3 非等温热处理对熔剂性能的影响

Table 3

| Code | R0 | R1 | R2 | R3 | R4 | R5 |

|---|---|---|---|---|---|---|

| Temperature/℃ | Water quenching | 550 | 590 | 630 | 670 | 710 |

| Intial gloss | 109 | 103 | 108 | 110 | 112 | 106 |

| Gloss after grinding | 58 | 71 | 75 | 81 | 63 | 60 |

| Gloss loss/% | 46.7 | 31.1 | 30.5 | 26.4 | 43.7 | 43.4 |

| Vickers hardness/MPa | 4957 | 6113 | 6158 | 6202 | 5065 | 5005 |

| wear resistance(750 revolutions) | 2 | 2 | 2 | 2 | 2 | 2 |

图5

图6

图6

显微维氏硬度与热处理温度的关系

Fig.6

Vickers hardness vs different final treatment temperatures

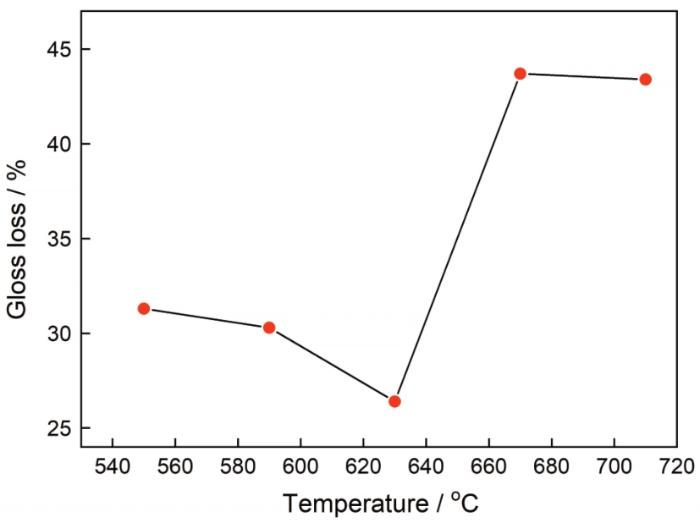

由表3、图5和图6可见,水淬样品经耐磨实验后光泽度只剩下58,样品的光泽损失达到46.7%,显微硬度为4957 MPa。随着热处理温度的提高样品的光泽损失呈“Z”字形变化,先缓慢减小而从630℃到670℃样品的光泽损失急剧减小,温度高于670℃后光泽损失趋于稳定,显微硬度曲线与其变化趋势相反。热处理温度为630℃时光泽损失最小(26.4%),显微硬度最大(6202 MPa),耐磨等级达到3级(750转)。由图1中熔剂R0的DSC曲线可见,630℃是熔剂的液核形成温度点,在此温度长时间保温可引发系统大量液核而不会出现晶体异常长大。这些小的液核均匀地分散于体相中,使熔剂的机械性能提高[3]。另外,与直接水淬工艺相比,适当的热处理可消除熔剂中的残余应力,使网络结构更为紧密,使熔剂的体积密度、耐磨性和显微硬度提高。与水淬样品R0相比,热处理样品的性能有大幅提高,表明热处理可提高样品的耐磨性和显微硬度[4]。

2.3 在热处理过程中熔剂显微结构的演变

图7

图7

熔剂样品的横截面SEM照片

Fig.7

SEM cross-section images of frit samples R0 (a), R1 (b), R3 (c) and R4 (d)

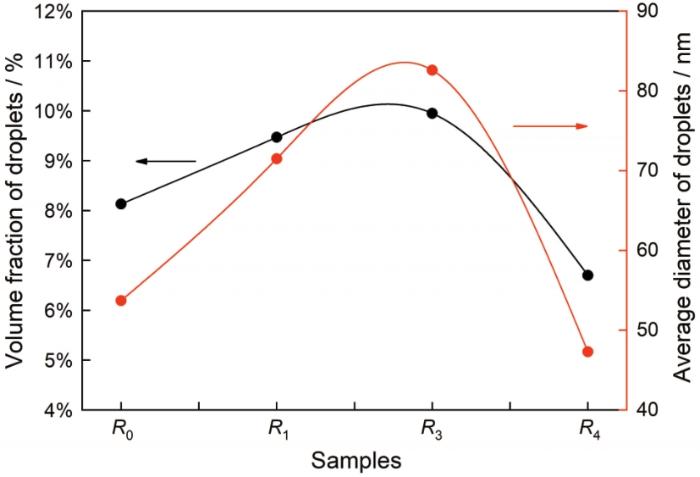

图8给出了熔剂分相液滴尺寸分布随热处理温度的变化曲线。图9给出了不同热处理熔剂中分相液滴的体积分数与平均尺寸的变化曲线。分相液滴的尺寸在很大程度上取决于热处理温度和持续时间[21]。由图7和图8可见,随着热处理温度的提高孤立球形液滴平均尺寸由53.7 nm增大到71.5 nm,到82.6 nm后减小到47.3 nm。热处理温度为630℃时分相液滴尺寸d=40~137 nm,接近可见光波长范围,对可见光的散射效应增强。因此,熔剂经过630℃热处理后呈乳白色。而热处理温度为670℃时分相液滴尺寸分布在25~65 nm,分相尺度远小于入射光波长时(小于波长的十分之一),符合产生Rayleigh散射的条件,因此熔剂呈浅蓝色乳浊状[22]。

图8

图8

熔剂分相液滴的尺寸分布

Fig.8

Frit phase separation droplet size distribution R0 (a), R1 (b), R3 (c) and R4 (d)

图9

图9

熔剂中分相液滴的体积分数和平均尺寸

Fig.9

Volume fraction and average size of phase-separated droplets in frit

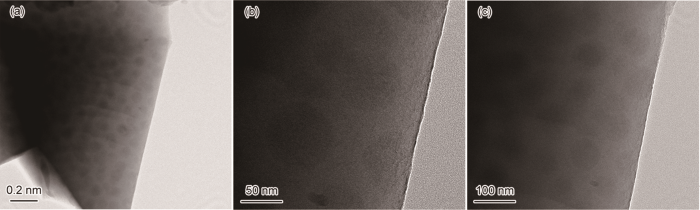

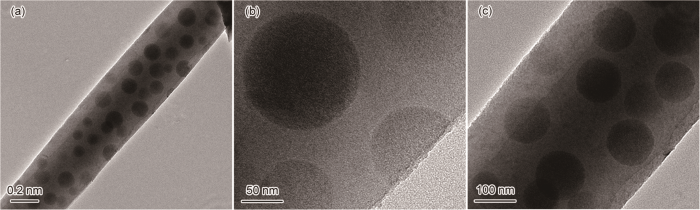

图10和图11分别给出了样品R0和R3的TEM照片。从图10和图11可见,样品R0基相中均匀地分布了平均尺寸越为50 nm的分相液滴。在热处理温度为630℃的样品R3的TEM图片中可见大小较均匀平均尺寸越为80 nm的分相液滴,与SEM照片的结果一致。图12给出了样品R3的TEM照片和EDS能谱。由于硼属于超轻元素,EDS能谱不能准确测出其含量,但根据文献 [12,23],在玻璃熔体的分相过程中B更易富集于分离出的第二相中。表4列出了样品R3的TEM照片中A、B、C三点的化学组成。表4中的Cu,来自于制样的铜网。观察图12和表4可以发现,Spot A分相液滴中K、Na、Ca、Ce和Spot B分相液滴中的含量变化不大,但是与Spot C熔剂基相的含量相差较大,表明分相液滴中高折射率的氧化钙和氧化铈的含量比熔剂基相的高。场强较高的铈离子使非桥氧增加,促进熔剂分相。因此,熔剂结构中生成了富碱铈硼相和富硅相。分相液滴与熔剂基相产生衬度差异的主要原因是,分相过程中质点的迁移引起成分波动,原子序数较大的Ce、Ca等元素进入了分相液滴中产生了明暗差别的散射衬度像[6]。

图10

图11

图12

表4 样品R3的TEM图中A、B、C三点的化学组成

Table 4

| Element (%, mass fraction) | Na | Al | Si | K | Ca | Cu | Ce | O | Total |

|---|---|---|---|---|---|---|---|---|---|

| Spot A | 0.71 | 3.28 | 21.41 | 0.95 | 6.77 | 18.67 | 11.15 | 37.06 | 100 |

| Spot B | 0.76 | 3.93 | 26.34 | 0.75 | 4.96 | 13.36 | 9.06 | 40.83 | 100 |

| Spot C | 0.18 | 5.51 | 29.57 | 1.08 | 1.80 | 15.55 | 2.40 | 43.92 | 100 |

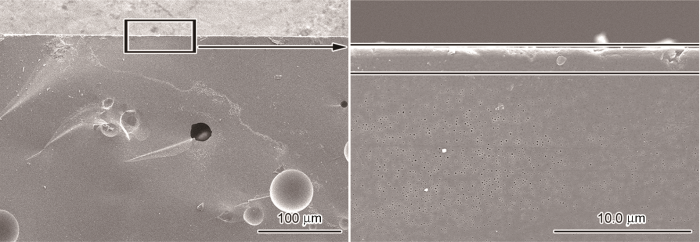

图13给出了样品R3横截面的SEM照片。如图13所示,熔剂有致密的表面层,分相结构存在于熔剂内部,形成分相结构中碱铈硼相富集于分散相中,而连续相为富硅氧相,分相降低连续相中的碱硼含量使SiO2的含量提高,形成类似于石英玻璃的结构,从而使熔剂的耐磨性、显微硬度提高,使热膨胀系数减小,提高了熔剂的使用性能。富硅氧相的热膨胀系数远小于富碱硼相,因此在样品内形成压应力,从而使机械强度提高[21]。另外,如Smedskjaer等[12, 13]所述,富硅氧层的形成也可能是在弱氧化气氛甚至还原气氛下,碱金属及碱土金属网络外体离子在热处理过程中遵循内扩散机制而扩散至体相内部,SiO2则在表面相对富集,形成高硅氧表面层,从而使熔剂的化学稳定性与机械性能提高。如图9所示,随着热处理温度的提高熔剂中分相的尺寸、分相体积分数呈开口向下的抛物线型变化。熔剂结构中分相的尺寸和体积分数越大则熔剂表层连续相中的碱硼含量越低,而SiO2含量提高,则熔剂表层的耐磨性和显微硬度提高。

图13

对水淬样品R0和热处理样品R1、R3、R4进行傅里叶变换红外光谱(FTIR)分析,结果如图14所示。由图14可知,在400~1600 cm-1波数范围内有三个较为明显的吸收带,分别位于454 cm-1、1067 cm-1和1409 cm-1处,在688 cm-1和802 cm-1处还有两个弱的较吸收带。碱硼硅酸盐系统玻璃在850 cm-1至1250 cm-1区间内有强度较大的宽广谱带,是整个区间谱带交叠的结果。图14所示样品最强的吸收带位于1067 cm-1处,对应1060 cm-1处Si-O-Si的反对称伸缩振动峰和1080 cm-1处[BO4]反对称伸缩振动峰(as-s峰);另外还出现了970 cm-1处[BO3]的反对称伸缩振动峰,1040 cm-1处B-O的振动峰,1050 cm-1处则是四配位的Al参与Si-O振动引起的吸收峰[24-25]。由图14可见,样品R3在1067 cm-1处的强度最高,表明其[SiO4]和[BO4]的含量高,即玻璃网络的聚合度最高,表明样品的机械性能较高。R1、R4和R0在此处的峰强依次降低,与实验中四个样品耐磨性和显微硬度降低的顺序较为吻合。样品R3对应的802 cm-1处[SiO4]的对称伸缩振动峰以及454 cm-1处[SiO4]的弯曲振动峰峰强均为最高,也表明样品的性能最好,与光泽损失和显微硬度性能测试结果一致。水淬样品R0在1067 cm-1处的谱带较为宽泛,而另外3个样品的谱带稍显尖锐,表明热处理使此处谱带缩窄,由此可推断样品在热处理过程中出现析晶或分相。结合1067 cm-1处谱带反映的基团构成可进一步推断,谱带缩窄应归因于[BO4]数量减少。根据质量守恒定律,[BO4]数量的减少必然对应[BO3]数量的增加。这很好地解释了样品R3在1370 cm-1处[BO3]的反对称伸缩振动峰和700 cm-1处[BO3]的弯曲振动峰峰强同时提高。

图14

结合SEM及TEM分析可见,样品R3中[BO4]数量的减少和[BO3]数量的增加,应该是热处理引发析晶或分相的结果。分相使碱-硼-铈相富集于分散相中,连续相中的游离氧减少,即O/Si比减小,[SiO4] 及桥氧增多,网络聚合度增大,在样品的FTIR图谱上表现为Si-O-Si在1067 cm-1、802 cm-1和454 cm-1处谱带峰形缩窄,峰强增加。分散相中的B则以[BO3]的形式存在,在图谱上表现为[BO3]的振动谱带1409 cm-1和688 cm-1处的峰形扩宽,峰值增大。

对于样品R3,在保证其耐磨性和显微硬度等性能的前提下,适当增加[BO3]有利于降低熔剂的玻璃转变温度Tg和彩烤温度和提高光泽度,更容易实现规模化生产和提高产品的性能。

3 结论

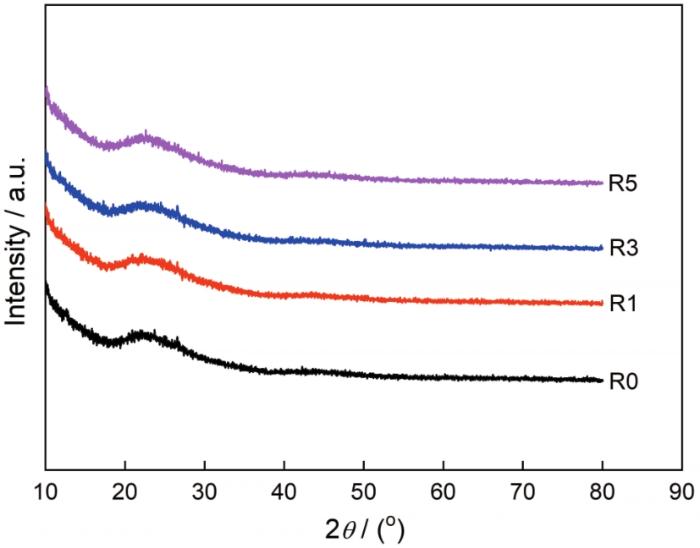

ABS系统无铅低温熔剂的水淬样品和热处理样品均为玻璃相。与水淬样品相比,经过热处理的样品其成核-生长型液-液分相尺寸和体积分数的变化使其显微硬度和耐磨性有较大的提高。随着热处理温度的提高熔剂的光泽损失呈“Z”字形变化,显微硬度的变化趋势与其相反。热处理温度为630℃时光泽损失最小(26.4%),显微硬度最大(6202 MPa),耐磨等级达到3级(750转)。热处理改变了熔剂的分相结构,分散相液滴的尺寸和体积分数随着热处理温度的提高呈开口向下的抛物线变化。分相使碱-硼-铈富集于分散相中,分散相的尺寸和体积分数越大则连续相中的游离氧减少,即O/Si比减小,[SiO4]及桥氧增多,网络聚合度提高。熔剂有致密的表面层,分相结构存在于熔剂内,富碱-硼-铈相以滴状分散嵌入于富硅氧连续相中。富硅氧相保护碱硼相,使熔剂的耐磨性和显微硬度提高。

参考文献

Evaluation of phase separation in glasses with the use of atomic force microscopy

[J]. J.

Estimation of viscosities in the CaO-SiO2 and CaO-Al2O3-SiO2 melt systems using high temperature hot stage microscopy

[J].

Apatite glass-ceramics: a review

[J].

Effect of Al2O3 on phase separation and microstructure of R2O-B2O3-Al2O3-SiO2 glass system (R=Li, Na)

[J]. J.

Optically transparent, mechanically durable, nanostructured superhydrophobic surfaces enabled by spinodally phase-separated glass thin films

[J].

Spinodal-type phase separation and proton conductivity of Al2O3-doped porous glasses

[J].

Production and properties of phase separated porous glass

[J].

Inward and outward diffusion of modifying ions and its impact on the properties of glasses and glass-ceramics

[J].

Cation diffusivity and the mixed network former effect in borosilicate glasses

[J].

Study on high-quality low-temperature alkali borosilicate system frit

[D].

高品质碱硼硅系统低温熔剂的研究

[D].

Crystallization and sinterability of glass-ceramics in the system La2O3-SrO-B2O3

[J].

Sintering at low temperature and performance for AlN/glass composites

[J].

AlN/玻璃复合材料的低温烧结和性能

[J].

The role of K2O on sintering and crystallization of glass powder compacts in the Li2O-K2O-Al2O3-SiO2 system

[J].

Dissolution, crystallisation, and sintering of a raw matt glaze for porcelain tiles

[J].

Effect of heat treatment time on alkali resistance of pollution-free overglaze frits

[J].

热处理时间对无公害釉上熔剂耐碱性的影响

[J].

Self-organized growth of sodium borate-rich droplets in a phase-separated sodium borosilicate glass

[J].

Random lasing from optical fibers with phase separated glass cores

[J].

Element partitioning between immiscible borosilicate liquids: A high-temperature centrifuge study

[J].

Infrared studies of Na2O-B2O3-SiO2 and Al2O3-Na2O-B2O3-SiO2 glasses

[J].

Thermal and structural properties of Nd2O3-doped calcium boroaluminate glasses

[J]. J.