双相不锈钢的固溶态组织由铁素体和奥氏体组成[1],兼有奥氏体不锈钢和铁素体不锈钢的特征。双相不锈钢具有优异的力学和耐腐蚀性能,广泛应用在化学、石化、核能、船舶和造纸工业等领域[2]。但是,镍资源稀缺且价格昂贵,严重阻碍了双相不锈钢的应用。节镍型双相不锈钢用廉价的奥氏体稳定化元素Mn和N替代Ni元素以稳定奥氏体,得到双相平衡组织。在实际生产中,增氮困难且在热加工过程中容易形成氮化物析出。添加较高含量的Mn可扩大奥氏体相稳定区,并提高氮在不锈钢中的固溶度[2~4]。双相不锈钢中奥氏体和铁素体两相的层错能不同,使其在高温变形过程中的软化机制不同[5]。高温变形过程中的应变,主要集中在具有较高层错能(Stacking fault energy,SFE)的铁素体相[2];而奥氏体的SFE较低,载荷容易从铁素体转移到奥氏体而使位错密度提高,直到触发动态再结晶(Dynamic recrystallization,DRX) [6]。进行大变形热压缩实验可模拟生产中的轧制热变形过程,研究18.5% Cr高Mn型节镍双相不锈钢的大变形参数对热压缩行为的影响机制和热压缩过程中的组织演变规律,有利于改良高温热加工工艺细化晶粒和提高材料性能。

目前,对双相不锈钢热变形的软化机制有较大的争议。Dehghan-Manshadi等[7]认为,软化是奥氏体相发生DRX所致。但是Fan等[8]的研究表明,DRX软化机制在合金中两相的高温变形中会被抑制。而Cizek等[9]却发现,铁素体发生连续DRX是软化的原因。李龙飞等[10] 研究了铁素体不锈钢、高纯铁和IF钢的Mn含量对软化的影响,发现Mn含量的提高阻碍DRX。周荣锋等[11]的研究表明,Mn能延迟低碳钢形变强化的进行。Jong等[12]根据有限元分析准确预测了节Ni型双相不锈钢大变形过程中的应力-应变的关系。但是,目前对高Mn型节镍双相不锈钢的研究只集中在力学性能和耐腐蚀性等方面[13,14],缺少对热变形过程中两相微观组织演变规律的研究。同时,这种钢亚结构的变化规律尚未明确,而这又是其组织和性能的重要成因[6]。鉴于此,本文对高Mn节Ni型双相不锈钢进行大变形热压缩试验,研究热变形条件与动态软化的内在联系,并借助透射电子显微镜(TEM)分析高温变形过程中两相亚结构及晶界特征以揭示其微观组织的演变规律;并基于加工硬化率和流变曲线确定DRX临界参数、建立本构方程并根据DMM模型绘制不同条件下的热加工图。

1 实验方法

实验用钢为高Mn节Ni型双相不锈钢,用真空炉熔炼。将钢锭锻成尺寸为130 mm×25 mm×12 mm的板材,始锻温度为 1373~1473 K,终锻温度≥1253 K,水冷。将板材在1323 K固溶处理30 min,然后沿轧制方向加工成直径为8 mm长度为15 mm的高温压缩试样。试样的化学成分(质量分数)为:C 0.036,Si 0.21,Mn 8.96,S 0.004,P 0.007,Cr 18.51,Ni 1.08,Mo 1.09,Cu 0.14,N 0.25,Fe余量。

用Gleeble 3800热模拟试验机进行高温热压缩实验,工艺流程如图1所示。将试样以10 K/s的速率加热到实验温度,保温3 min以使组织均匀化,然后进行压缩变形。热变形温度为1123~1423 K,热变形速率为0.01~0.1 s-1,变形量为70%。热压缩结束后,快速水淬以保留高温组织。

图1

观察金相组织用的试样,先用10%草酸溶液进行电化学腐蚀,电压为3~5 V,腐蚀时间为15~30 s,然后用浓硝酸溶液进行电化学腐蚀,腐蚀电压为1.0 V,腐蚀时间为5~10 s。

用线切割在垂直于压缩轴方向中部的易变形区切取热压缩试样,厚度为0.3 mm。用砂纸打磨使其厚度为50~60 μm,并制成直径为3 mm的试样。使用Talos FX200X双喷电解抛光仪将试样进一步减薄,双喷液为6%高氯酸+94%无水乙醇(体积分数),温度为248 K,电压为40 V。用TecnaiG2 TF30 S-Twin透射电子显微镜(TEM)观察试样的微观组织。

2 实验结果和分析

2.1 流变曲线和显微组织

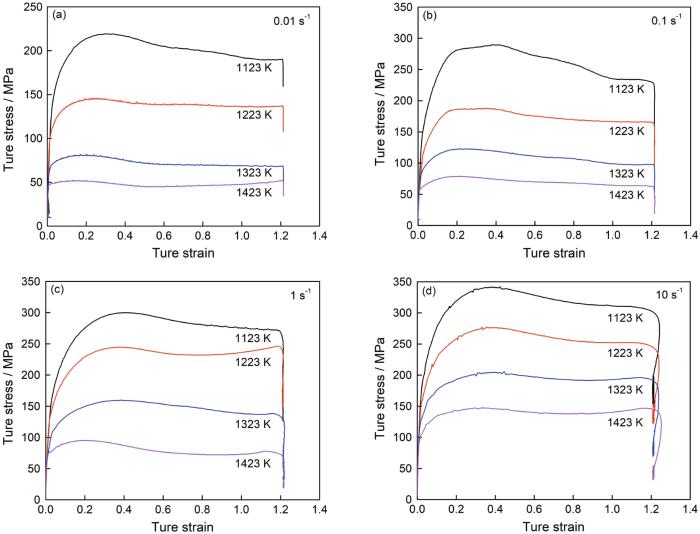

图2给出了在不同变形温度和应变速率条件下的热压缩真应力-真应变曲线。由图2可见,加工硬化发生在变形的初始阶段,随着应变的增大呈现出不同的软化程度。在应变速率为0.01 s-1的条件下,温度从1223 K升高到1423 K(图2a)峰值应力降低后的稳态区变长。这表明,材料在变形过程中的组织状态越稳定[15]其DRX效果越好。随着应变速率提高到0.1 s-1(图2b),流变曲线的DRX特性更加明显。当应变速率进一步提高到1 s-1(图2c)在1223 K曲线的前期观察到DRX特征;而在变形后期,由于再结晶速率降低流变曲线表现为硬化状态;变形温度提高到1423 K,二次硬化特征明显减弱,随着温度的升高位错运动相互抵消,两相发生DRV和DRX越充分。而在应变速率为10 s-1时(图2d)曲线总体下降趋势较为明显,峰值应力后稳态区增大,流变曲线的软化以DRX为主。

图2

图2

应变速率相同、变形温度不同条件下的真应力-真应变曲线

Fig.2

True stress-true strain curves under the condiyion of same strain rate and different deformation temperatures (a) 0.01 s-1; (b) 0.1 s-1; (c) 1 s-1; (d) 10 s-1

图3给出了在不同变形温度和应变速率条件下热压后试样的显微组织。在1223 K/0.01 s-1条件下可观察到试样的铁素体相中有部分细小等轴晶(图3a),表明动态再结晶不充分,以回复组织为主。随着应变速率提高到0.1 s-1(图3b)铁素体的晶粒尺寸略有减小,而应变速率为1 s-1时铁素体已完全再结晶,晶粒充分细化(图3c)。这表明,在1223 K变形时应变速率的提高(0.01~1 s-1)有利于铁素体动态再结晶和晶粒细化;而在高应变速率(10 s-1)变形时(图3d)奥氏体再结晶晶粒来不及长大,形成细小的点状奥氏体晶粒形核组织(方框内),而铁素体晶粒有所长大。其原因是,高温变形时两相发生的DRX不同。在较小的塑性变形情况下铁素体易发生DRV和DRX,而奥氏体只有在变形量达到一定程度后才能发生DRX[7]。在应变速率为0.1s-1时,随着变形温度由1223 K(图3b)提高到1323 K(图3e),部分奥氏体组织发生少量动态再结晶;随着变形温度提高到1423 K(图3f)奥氏体晶粒细化且再结晶程度提高。在0.1 s-1/1323~1423 K范围内奥氏体晶粒细化程度随温度的提高而提高,再结晶效果增强。奥氏体相的动态再结晶主要发生在10 s-1/1223 K和0.1 s-1/1323~1423 K研究下,而铁素体再结晶主要发生0.01~1 s-1/1223 K条件下。

图3

图3

在不同应变速率和温度条件下试样的OM照片

Fig.3

Typical microstructures of specimen under the condition of different temperatures (T) and different strain rates (ε̇) (a) 0.01 s-1/1223 K; (b) 0.1 s-1/1223 K; (c) 1 s-1/1223 K; (d) 10 s-1/1223 K; (e) 0.1 s-1/1323 K; (f) 0.1 s-1/1423 K

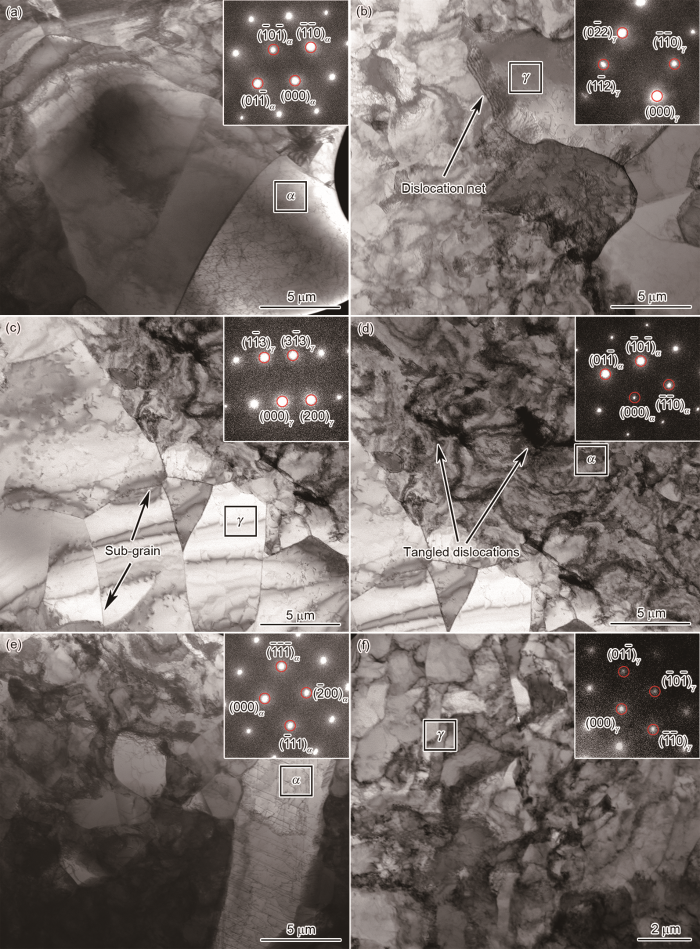

图4给出了试样在0.01~10 s-1/1223 K变形条件下的TEM照片。在0.01 s-1/1223 K条件下变形时铁素体晶界两侧的位错密度差别极大(图4a),这是在压缩过程中变形不均匀在晶界产生单向再结晶驱动力所致[16]。而在图4b的奥氏体相中则出现排列规整的位错网,这是位错的交滑移和攀移较为活跃的结果[17,18]。组织中的平直晶界和高密度位错区表明发生了动态回复[8],与图3a中的组织形貌相符。随着应变速率提高到1 s-1(图4c),奥氏体相成为大块光滑的回复组织,内部有少量的位错。而在图4d的铁素体中出现大量位错缠结,并逐渐向位错胞演化。在应变速率为10 s-1 条件下(图4e),由于应变速率过高,铁素体内的位错没有足够的时间动态回复,亚晶组织尚未完全形成[17],铁素体的内胞状结构消失并出现大量平行位错线(方框内),而奥氏体(图4f)则由大块组织转变为细小等轴晶,发生动态再结晶,在图中能观察到大小均匀的奥氏体等轴晶粒。上述分析表明,铁素体内的位错密度随着应变速率的提高而提高,并逐渐向位错胞结构和位错线演化,组织由再结晶型转变为回复型,而奥氏体内位错结构随着应变速率的提高而减少直至消失,并由回复组织转变为再结晶组织,表明高应变有利于奥氏体再结晶。

图4

图4

变形温度为1223K、不同应变速率条件下试样的TEM照片和电子衍射花样

Fig.4

TEM images of specimens deformed at temperature of 1123K and different strain rates (a, b) 0.01 s-1; (c, d) 1 s-1; (e, f) 10 s-1

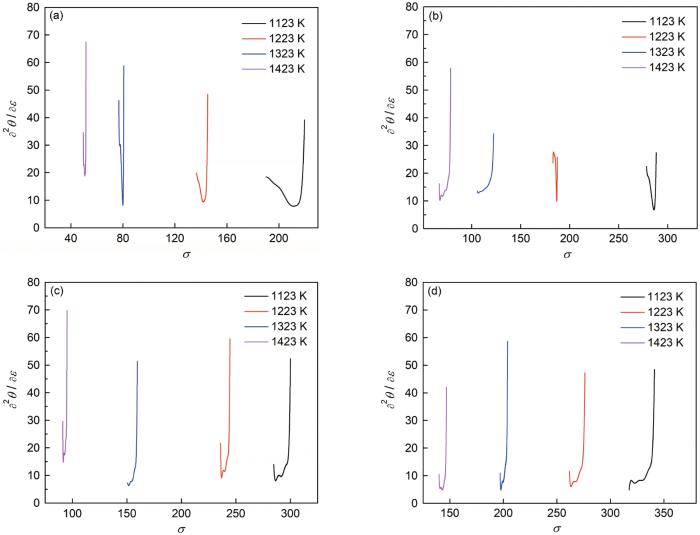

图5给出了试样在0.1 s-1/1123~1323 K条件下变形后的TEM照片。在变形温度为1123 K(图5b)时能观察到两相的位错密度差较大,铁素体(圈2)一侧的位错密度较高,在相界处出现明显的位错塞积而形成位错墙,在后续的变形过程中产生亚晶形核,而奥氏体(圈1)内只有少量的位错。随着变形温度提高到1223 K(图5e)奥氏体(圈4)内的位错密度明显提高并呈块状回复组织,而在铁素体(圈3)中可见高位错密度缠结的胞状结构并逐渐向亚晶演化。随着变形温度提高到1323 K(图5h)铁素体(圈6)内的位错密度较高,出现高密度位错区表明动态回复程度较高[18]。而奥氏体(圈5)组织的晶界清晰明锐,出现明显的再结晶特征,晶内的位错残余较少,晶粒细化程度较高。以上分析表明,随着变形温度的提高铁素体内的位错密度逐渐提高直至转变为无规律的高密度位错缠结,奥氏体则转变为细小的再结晶晶粒。

图5

图5

在应变速率为0.1 s-1、不同变形温度条件下试样的TEM照片和电子衍射花样

Fig.5

TEM images of specimens deformed at strain rate of 0.1 s-1 and different deformation temperatures (a, b, c) 1123 K; (d, e, f) 1223 K; (g, h, i) 1323 K

2.2 动态再结晶的临界条件

材料热变形时发生动态再结晶,有利于提高材料的加工性能和细化晶粒[19]。由于在真应力-真应变曲线中不能直接得到临界应变值,须先确定其真应力-真应变曲线上对应于各应变(应力)的斜率(加工硬化率,θ)

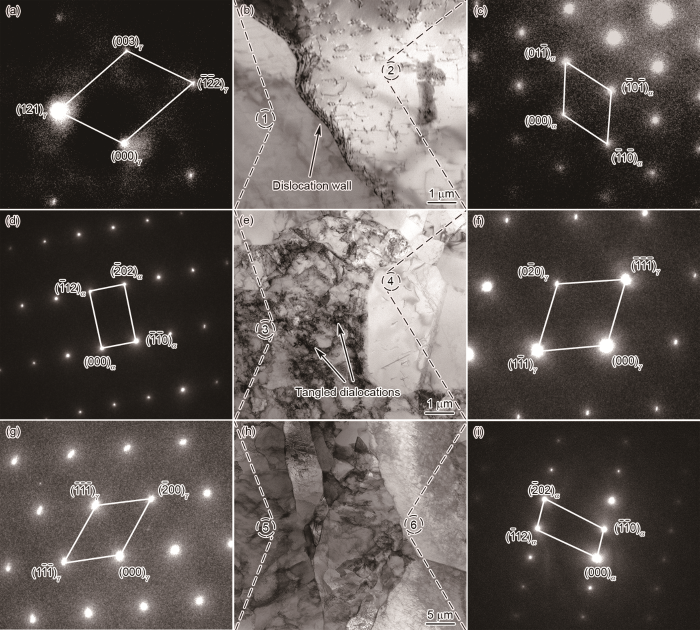

为了尽可能提高拟合曲线与原曲线的拟合度,对曲线进行9次非线性拟合,绘制θ-σ曲线。θ-σ关系图中的拐点,即为临界应力。但是由于图中的拐点不易确定,因此对θ-σ求二阶偏导,即拐点值为动态再结晶临界应变,从而求得其他条件下的临界应变值(图6a~d)。

图6

图6

在相同应变速、不同变形温度条件下试样的∂2θ与σ的关系

Fig.6

Relationship between ∂2θ and σ at the same strain rate and different deformation temperatures (a) 0.01 s-1, (b) 0.1 s-1, (c) 1 s-1 and (d) 10 s-1

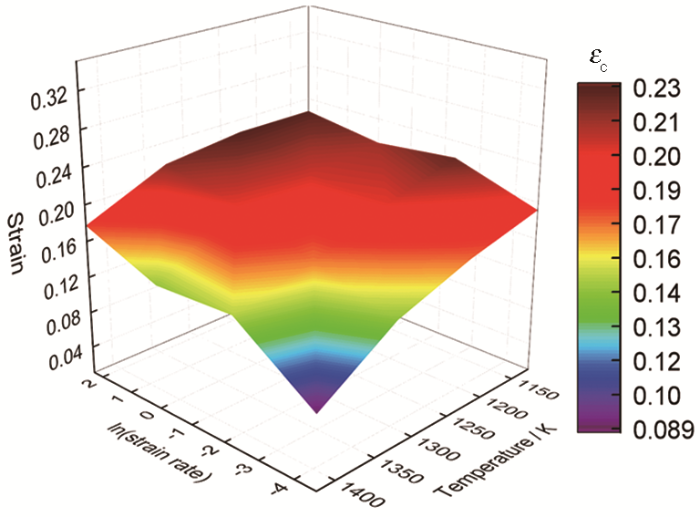

图7分别给出了在不同温度、应变速率和临界应变εc条件下的3D关系图。可以看出,在应变速率一定的条件下,临界应变随着变形温度的提高而减小,且随着应变速率的提高变形温度对临界应变的影响程度降低。其原因是,应变速率的提高使位错大量塞积、形变储能保留较多,有利于发生再结晶和动态软化效果增强,因此临界应变的变化减小。从图2可观察到,应变速率的提高使曲线的整体再结晶特征加强,而在图3a、b、c、d中也能观察到铁素体再结晶程度随应变速率增加并转变为奥氏体再结晶,软化效果进一步增强,与图中的规律一致。而在变形温度一定时临界应变随着应变速率的提高而增大,且随着变形温度的提高应变速率影响临界应变的程度提高。其原因是,变形温度越高单位时间内位错的活跃性提高且位错运动相互抵消,两相的动态回复和动态再结晶的发生更加充分,软化效果更明显[33],临界应变的变化增大。图2中变形温度为1123 K的真应力-应变曲线表明,随着应变速率的提高再结晶特性没有明显的变化;而变形温度为1423 K时的真应力-应变曲线表明,随着应变速率的提高由回复型曲线转变为再结晶特曲线;从图3(b, e, f)可见,随着变形温度的提高奥氏体体再结晶程度提高且晶粒明显细化,与图中临界应变的变化趋势相符。

图7

图7

变形温度和应变速率对试样临界应变的影响

Fig.7

Effect of deformation temperatures and strain rates on the critical strain of the specimen

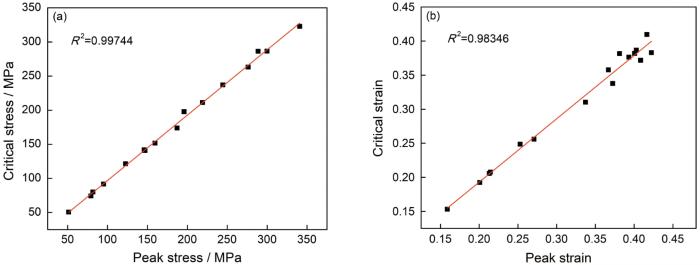

根据上述分析,可以得到不同条件下的动态再结晶时的临界应力和临界应变。同时,根据图中流变曲线可确定峰值应力和应变,绘制出σc-σp和εc-εp关系曲线图(图8),并进行线性回归拟合得到以下关系式

图8

图8

试样的临界应力-峰值应力和临界应变-峰值应变关系

Fig.8

Relationship between critical stress σc and peak stress σp and critical strain εc and peak strain εp of specimen (a) σc-σp , (b) εc-εp

2.3 再结晶热力学

2.3.1 动态再结晶激活能及本构关系

描述。式中

其中σ为曲线中某一应变量对应的应力值,MPa;α、β和n'为与材料有关的系数,α=β/n';n为表观应力指数。为了计算方便,σ 常取值峰值应力σp。将

如图9a和b为所示,对根据

图9

图9

热变形峰值应力与应变速率和变形温度的关系

Fig.9

Relationship between thermal deformation peak stress and strain rate and deformation temperature (a) lnσp-ln

对上式两边取对数可得

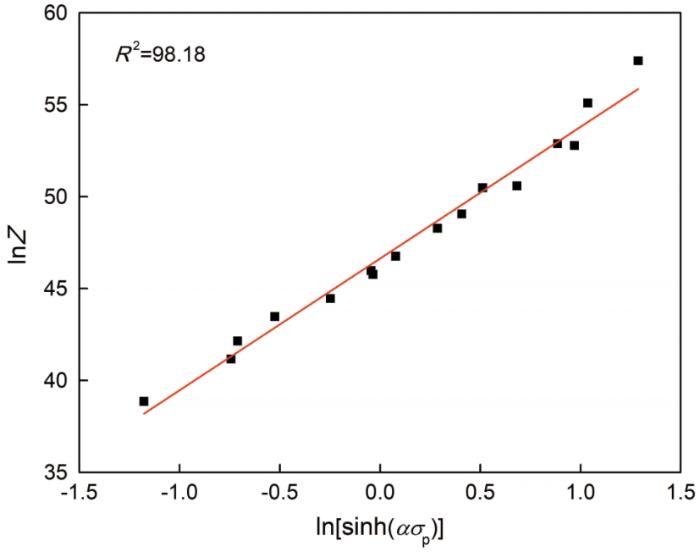

2.3.2 热变形方程和包含Z参数的峰值流变应力本构方程的确立

材料在高温塑性变形时应变速率受热激活控制,应变速率与温度的关系可用参数

将

根据双曲正弦函数的性质可将

如图10所示,以ln[sinh(ασp)]为横坐标、以lnZ为纵坐标进行线性回归分析,可得拟合直线的斜率A=5.96275×1021。

图10

将求得的A、α、n和Q代入

将求得的A、α、n和Q代入

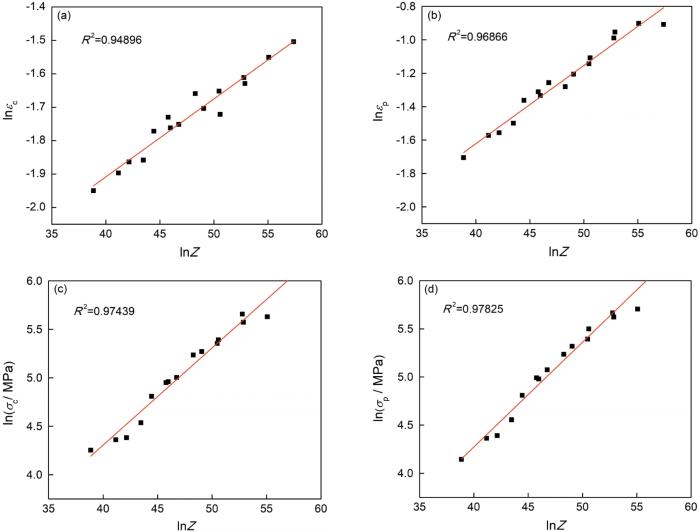

2.4 临界条件与Z参数的关系

动态再结晶临界应变预测模型,一般采用Sellars方程[28],

式中εc为动态再结晶临界应变,

图11

图11

临界条件与Z参数的拟合

Fig.11

Fitting of the characteristic parameters and Z parameters (a) lnσc-lnZ (b) lnσp-lnZ (c) lnεc-lnZ (d) lnεp-lnZ

从式(

由临界应变与Z参数的关系可知,Z值越小则位错和晶界的迁移率越高,越容易发生DRX,且晶粒容易长大。对应实验中较小的Z值,即在0.1 s-1/1323~1423 K条件下奥氏体相明显发生了DRX,而铁素体相则以DRV为主(图3e和f);反之,Z值越大(低变形温度或高应变速率)则应变速率越高,动态再结晶的形核和长大不能充分进行,使动态再结晶软化和应变硬化达到平衡所需的应变量增大[30]。因此,对应较大的 Z 值即在0.01~10 s-1/1223 K条件下,铁素体相以再结晶组织逐渐细化并最终转变为DRV软化为主,奥氏体相则由回复组织转变为不充分的DRX(图3a,b,c,d)。因此,Z值提高则峰值应力(应变)及临界应力(应变)都提高。这表明,在低Z值变形(即高温或低应变速率)条件下容易发生以奥氏体相为主的DRX。Z值进一步增大有利于铁素体为主的DRX与晶粒细化,而当Z值增大到一定程度时两相都不易于发生DRX。

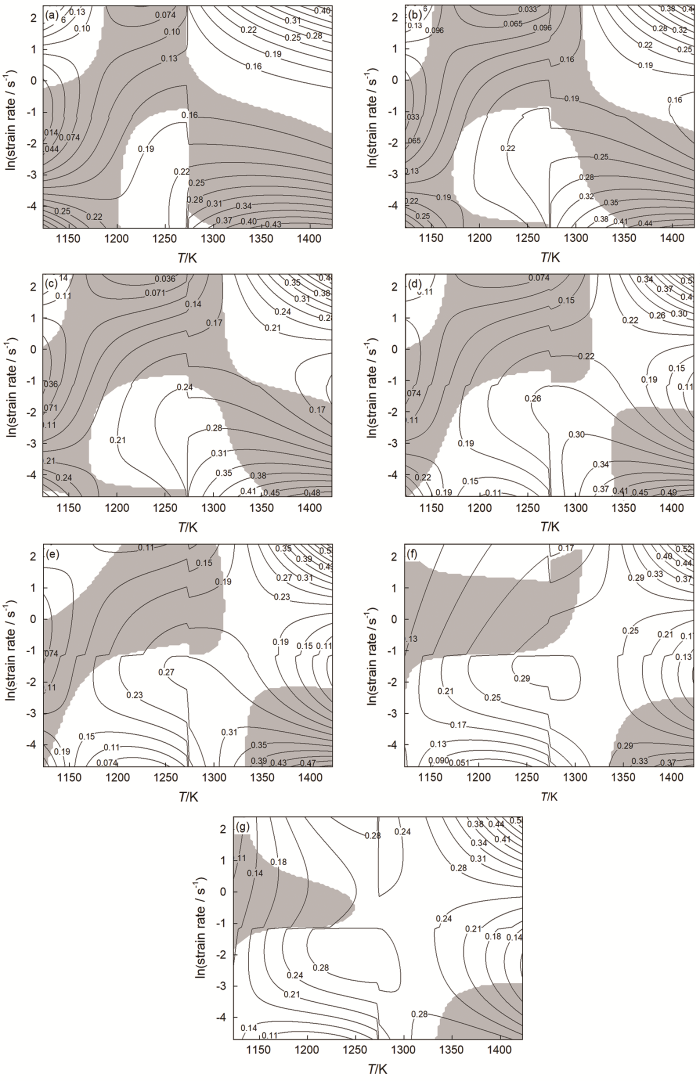

2.5 热加工图

基于动态材料模型(DMM)理论的热加工图,是Prasad[34]提出的。在一定的应变条件下应变速率与变形温度构成的二维空间功率耗散值和失稳分布,是金属加工工艺设计和优化的一种重要的工具。为了保证数据的准确性,对表示所用材料的应力和应变速率之间的关系的三次多项式进行拟合:

通过应力应变进行三次样条拟合,即可求得a、b、c、d。对

在材料的热变形过程中能量的耗散可用能量耗散因子无量纲参数

式中的b1、b2、b3、b4均为常数,可通过拟合求出。

Ziegler基于动态材料模型理论将不可逆热力学的极大值原理与大应变塑性流变相结合,得到在一定变形条件下的流变失稳判据[37]

取某一应变量,作

图12

图12

不同应变试样的热加工图

Fig.12

Processing maps of specimen for different true strain (

因此,应变试样的最佳热加工范围,确定为1348~1423 K/1~10 s-1。Prasad[30]的研究表明,低层错能材料发生动态再结晶所需的能量耗散效率为0.35~0.45。在此条件下进行热加工,会发生奥氏体动态再结晶。当变形条件在1348~1423 K/0.01 s-1区域内,功率耗散系数可达最大值0.43。

3 结论

(1) 在0.01~0.1 s-1/1123~1223 K范围热变形的试样以铁素体再结晶为主,而在0.1 s-1/1323~1423 K和10 s-1/1223 K范围则以奥氏体再结晶为主。在应变速率一定的条件下临界应变随着变形温度的提高而减小,而随着应变速率的增大变形温度的影响降低;在温度一定的条件下,临界应变随着应变速率的提高而增大。

(2) 在变形温度为1223 K、应变速率由0.01 s-1增加到10 s-1的条件下铁素体相内的位错缠结向胞状结构演化并出现位错线,奥氏体相内的亚结构则转变为细小的再结晶晶粒。在应变速率为0.1 s-1、变形温度由1123 K提高到1323 K的条件下铁素体相内的位错增多并向胞状组织演化,变形晶粒由再结晶型转变为回复型,而奥氏体相内的位错逐渐减少直至消失,由回复组织转变为再结晶组织。

(3) 在热压缩变形时试样受热变形激活能控制,热变形激活能Q=514.29 kJ/mol。

(4) 根据加工硬化曲线确定的DRX临界特征值随着Z值的增大而增大。

(5) 随着应变量的增大失稳区减小,最佳的热加工区集中在1348~1423 K /1~10 s-1范围,功率耗散系数均大于0.4,在此条件下的热变形以奥氏体动态再结晶为主。

参考文献

The microstructure and flow behavior of 2205 duplex stainless steels during high temperature compression deformation

[J].

Duplex stainless steels

[A].

Hot compression behavior of As-cast precipitation-hardening stainless steel

[J]. J

The influence of hot-working processing on plasticity and structure of duplex steel

[J].

Research development of hot processing map theory

[J].22(suppl

.

热加工图理论的研究进展

[J].

Dynamic evolution of microstructure of Al-Cu-Li alloy during hot deformation

[J].

Al-Cu-Li合金热变形过程中微观组织的动态演变规律

[J].

Effect of δ-ferrite co-existence on hot deformation and recrystallization of austenite

[J].

Hot ductility and microstructure in casted 2205 duplex stainless steels

[J].

A mechanism of ferrite softening in a duplex stainless steel deformed in hot torsion

[J].

Influence of Mn content on dynamic recrystallization of ferrite in low carbon steels

[J].

Mn含量对低碳钢中铁素体动态再结晶的影响

[J].

Ferrite transformation during deformation of undercooled austenite in low carbon steels with different Mn contents

[J].

不同Mn含量低碳钢过冷奥氏体形变过程中的铁素体相变

[J].

Hot working characteristics of S32760 super duplex stainless steel

[J].

Effect of hot deformation parameters on pitting corrosion behavior of 23Cr-6.2Mn-2.1Ni-0.28N low nickel duplex stainless steel

[J].

热变形参数对23Cr-6.2Mn-2.1Ni-0.28N节Ni型双相不锈钢点蚀行为的影响

[J].

Effect of solid solution treatment on microstructure and mechanical properties of low nickel 2101 duplex stainless steel

[J].

固溶处理对节镍型2101双相不锈钢组织及力学性能的影响

[J].

Microstructural and mechanical behavior of a duplex stainless steel under hot working conditions

[J].

Hot deformation at elevated temperature and recrystallization behavior of a high manganese austenitic TWIP steel

[J].

一种高锰奥氏体TWIP钢的高温热变形与再结晶行为

[J].

Dynamic softening mechanism of 2099 alloy During hot deformation process

[J].

2099合金热变形过程中的动态软化机制

[J].

Study of dynamic recrystallization of a Cu-based alloy BFe10-1-1 with continuous columnar grains

[J].

连续柱状晶铜基合金BFe10-1-1的动态再结晶研究

[J].

Determination of critical conditions of hot deformation dynamic recrystallization of 3003 aluminum alloy

[J].

3003铝合金热变形动态再结晶临界条件的确定

[J].

Simulation of microstructure evolution of AZ41M magnesium alloy during dynamic recrystallization

[J].

AZ41M镁合金动态再结晶组织演变模拟

[J].

Hot compressive deformation behavior of Ni-Cr-Mo-B heavy plate steel

[J].

Ni-Cr-Mo-B特厚板钢的热压缩变形行为

[J].

A one-parameter approach to determining the critical conditions for the initiation of dynamic recrystallization

[J].

Modeling of dynamic recrystallization behavior of 21Cr-11Ni-N-RE lean austenitic heat-resistant steel during hot deformation

[J].

Hot deformation and dynamic recrystallization of 17-4 PH stainless steel

[J].

EBSD study of a hot deformed austenitic stainless steel

[J].

On the mechanism of hot deformation

[J].

A model for a mechanical equation of state under continuously changing conditions of hot deformation

[J].

Effect of strain rate upon plastic flow of steel

[J].

Strength and structure under hot-working conditions

[J].

Modeling of dynamic material behavior in hot deformation: forging of Ti-6242

[J].

Hot deformation characteristics of 2205 duplex stainless steel based on the behavior of constituent phases

[J].

Dynamic recrystallization kinetics and nucleation mechanism of Al-Cu-Li alloy based on flow behavior

[J].

基于Al-Cu-Li合金流变行为的动态再结晶动力学与形核机制

[J].

Research on hot working behavior of low-nickel duplex stainless steel 2101

[J].

节Ni型2101双相不锈钢的高温热加工行为研究

[J].

Author's reply: dynamic materials model: Basis and principles

[J].

Processing maps for hot deformation of a high-Mn TWIP steel: a comparative study of various criteria based on dynamic materials model

[J].

Processing maps for use in hot working of ductile iron

[J]. J

Research on the dynamic recrystallization behavior of GCr15 steel

[J].