铸件表面的粘砂按其形成机理可分为物理粘砂和化学粘砂,实际上以混合形式出现,其实质都是金属液渗透传质的结果[5]。Venkat等[6]发现,在锆英石中加入硅溶胶和细Al2O3粉末制备的陶瓷型壳比用锆英石与硅溶胶制备的陶瓷型壳在室温和高温下的耐火性和强度都高。Zhou等[7]研究CaO陶瓷粉料粒度与蠕变、孔隙率、强度之间的变化关系时发现,将粗粉与细粉合理配比可制备出烧结性能最佳的CaO基陶瓷,但是没有研究型壳面层粒度级配对浇注合金表面质量的影响。为了提高陶瓷基体的性能,有人向基体内添加MgO、SiO2或Y2O3 [8,9]。文献[10, 11]报道,在型壳浆料中添加Cr2O3可改善定向凝固合金表面化学粘砂,但是未见实际应用。本文进行正交实验研究型壳面层粒度级配、面层Cr2O3添加剂的用量以提高陶瓷型壳性能和改善合金表面粘砂,以及合金-型壳界面的反应机理。

1 实验方法

实验中使用一种镍基高温合金作为研究定向凝固界面反应的合金材料,其名义化学成分列于表1。

表1 镍基高温合金的名义成分

Table 1

| C | Cr | Co | W | Mo | Al | Ti | Ta | Ni |

|---|---|---|---|---|---|---|---|---|

| 0.1 | 12.0 | 9.0 | 4.0 | 2.0 | 3.4 | 4.0 | 4.9 | Bal. |

采用定向凝固用EC95粉并添加一定比例矿化剂作为陶瓷型壳面层材料,EC95粉的成分列于表2。

表2 EC95粉化学成分

Table 2

| Al2O3 | SiO2 | Fe2O3 | Na2O |

|---|---|---|---|

| 95.15 | 4.07 | 0.06 | 0.19 |

使用W7、W14、W28、Cr2O3粉料作为面层材料,其尺寸统计列于表3。

表3 型壳面层粉料的粒度分布

Table 3

| Powder | D10/μm | D50/μm | D90/μm |

|---|---|---|---|

| W7 | 1.30 | 6.69 | 11.26 |

| W14 | 5.55 | 12.33 | 20.86 |

| W28 | 1.64 | 22.70 | 67.56 |

| Cr2O3 | 0.89 | 1.98 | 4.97 |

通过正交实验的极差分析法计算影响铸件表面质量因素的重要性排序和最优制作参数,再用多指标正交实验的综合平衡法确定最优的材料参数组合,最后使用优化后的陶瓷型壳浇注铸件并与未添加细粉、Cr2O3型壳浇注的铸件进行对比。使用配有能谱仪(EDS)的扫描电镜(SEM,S-3400N Hitachi Japan)观察合金表面粘砂物质的微观形貌;使用X射线衍射分析仪(XRD)分析型壳表面物的相组成;用Links2206B型表面粗糙度测量仪测量各铸件表面的粗糙度。

2 结果和讨论

2.1 正交实验

实验用型壳面层粉料中细粉与粗粉按1:1、1:2比例及无细粉选取,并考察Cr2O3添加量和烧结温度,各因素的水平列于表4。

表4 因素水平表

Table 4

| Level | Factor | |||

|---|---|---|---|---|

A (Fine powder) | B(W28) | C (Cr2O3/kg) | D (Temperature/℃) | |

| 1 | 1(W7) | 1 | 0.2 | 900 |

| 2 | 1(W14) | 2 | 0.4 | 1000 |

| 3 | 0 | 3 | 0.6 | 1100 |

在型壳的制作过程中按粉液比3:1配比,进行正交实验制备不同因素水平的陶瓷型壳。用高速凝固法(HRS)制备定向凝固铸件,保温炉的温度为1550℃,抽拉速率为6 mm/min,板状铸件的尺寸为300 mm×80 mm×20 mm,根据铸件表面粘砂比例、粗糙度的统计确定型壳面层的粒度级配和Cr2O3添加量。

表5 实验计划和实验结果

Table 5

| No. | A /kg | B /kg | C /kg | D /℃ | Results | |||

|---|---|---|---|---|---|---|---|---|

| Sand-burning proportion/% | Surface roughness Ra/μm | Porosity/% | ||||||

| 1 | W7 | 5.0 | 5.0 | 0.2 | 900 | 0.78 | 2.21 | 8.16 |

| 2 | 3.3 | 6.6 | 0.4 | 1000 | 2.51 | 2.06 | 7.92 | |

| 3 | 2.5 | 7.5 | 0.6 | 1100 | 3.17 | 2.64 | 4.21 | |

| 4 | W14 | 5.0 | 5.0 | 0.4 | 1100 | 6.15 | 2.79 | 17.73 |

| 5 | 3.3 | 6.6 | 0.6 | 900 | 4.74 | 2.05 | 16.08 | |

| 6 | 2.5 | 7.5 | 0.2 | 1000 | 2.71 | 2.90 | 14.26 | |

| 7 | - | 10.0 | 0.6 | 1000 | 4.36 | 3.27 | 17.31 | |

| 8 | 10.0 | 0.2 | 1100 | 3.10 | 1.93 | 23.74 | ||

| 9 | 10.0 | 0.4 | 900 | 6.66 | 2.81 | 26.22 | ||

表6 各指标的极差结果

Table 6

| Indicator | Factor | K1 | K2 | K3 | R |

|---|---|---|---|---|---|

| Sand-burning proportion/% | A | 6.46 | 13.60 | 14.12 | 7.66 |

| B | 11.29 | 10.35 | 12.54 | 2.19 | |

| C | 6.59 | 15.32 | 12.27 | 8.73 | |

| D | 12.18 | 9.58 | 12.42 | 2.84 | |

| Surface roughness Ra/μm | A | 6.91 | 7.75 | 8.00 | 1.09 |

| B | 8.27 | 6.04 | 8.35 | 2.31 | |

| C | 7.04 | 7.66 | 7.95 | 0.91 | |

| D | 7.07 | 8.23 | 7.36 | 1.16 | |

| Porosity/% | A | 20.29 | 48.07 | 67.27 | 46.98 |

| B | 43.20 | 47.74 | 44.69 | 4.54 | |

| C | 46.16 | 51.87 | 37.60 | 14.27 | |

| D | 50.46 | 39.49 | 45.68 | 10.97 |

铸件表面的粘砂层是一种白色砂砾状物质,其分布没有明显的规律。由表6中的极差对比可见,影响铸件表面粘砂的因素其大小排序为C>A>D>B(即:Cr2O3添加剂对铸件表面粘砂影响最大,细粉的添加次之,烧结温度的影响再次之,而主体骨架粉粒最次),优化组合为A1B2C1D2;影响铸件表面粗糙度的因素排序为:B>D>A>C,(即:主体骨架粉粒对铸件表面粗糙度影响最大,烧结温度的影响次之,细粉的添加再次之,而Cr2O3添加剂最次),优化组合为A1B2C1D1。从铸件表面粗糙度的极差数值可以看出,除骨架粉粒外其余三因素的影响程度差异低。因此对于铸件表面质量可选取优化组合A1B2C1D2(即W7粒度粉料3.3 kg;W28粒度粉料6.6 kg;Cr2O3添加剂0.2 kg;烧结温度1000℃)。由此可见,Cr2O3添加剂和细粉对减少铸件表面粘砂和提高铸件表面质量有实际效果。

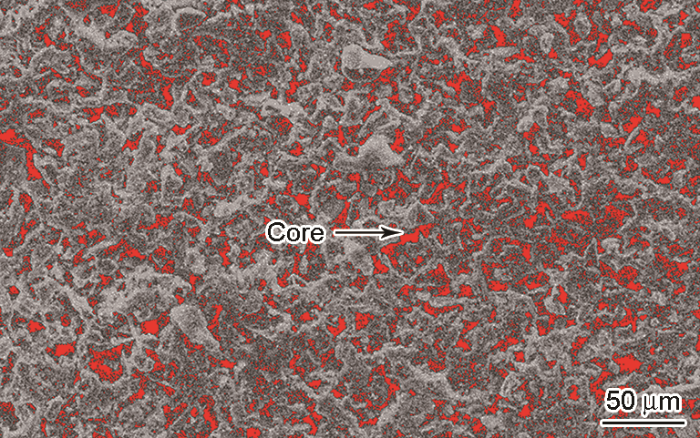

使用Image-Pro Plus软件测量单位面积内的孔隙比例(图1),计算型壳面层的孔隙率。根据极差数值,各因素的影响程度有明显的不同:A>C>D>B,优化组合为A1B1C3D2。因此,铸件表面质量并不是完全取决于型壳面层的致密程度,还应该考虑型壳/铸件界面反应。

图1

2.2 优化陶瓷型壳

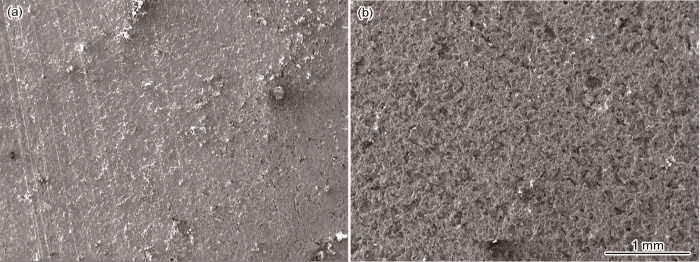

图2

图2

优化组和常规组型壳面层的显微形貌

Fig.2

Microstructures of ceramic shell surface (a) optimization shell and (b) regular shell

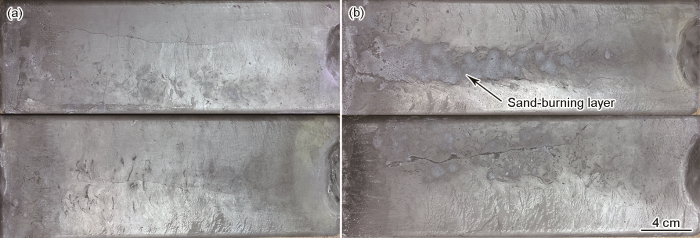

图3

图3

优化组和常规组铸件的表面

Fig.3

Surface of casting. (a) casting with optimization shell and (b) casting with regular shell

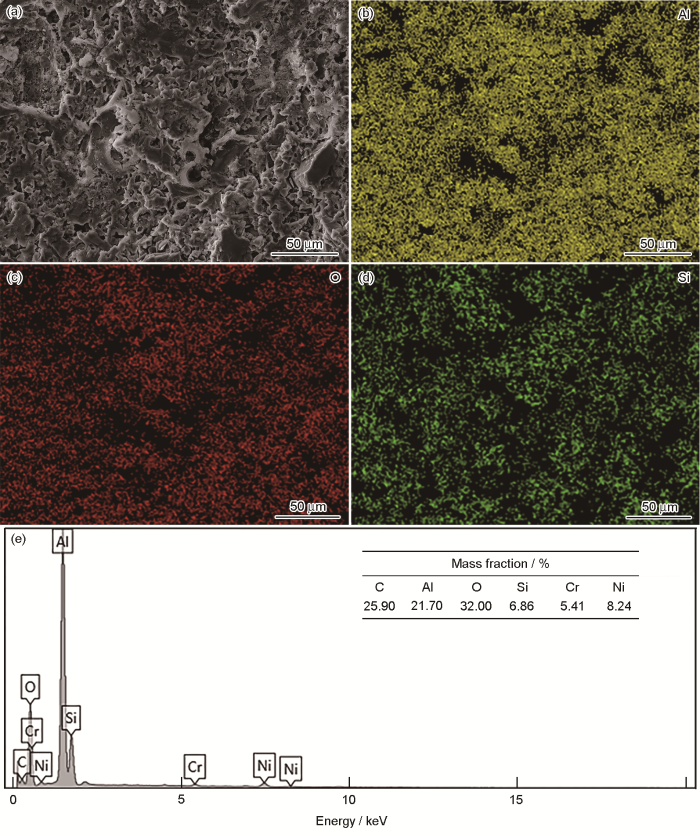

图4给出了铸件表面粘砂SEM照片和EDS图谱。从显微形貌可见,表面粘砂物质呈块状堆积且凹凸不平。EDS面扫显示,粘砂物质中主要有Al、O、Si以及少量的Cr、Ni等金属元素。其中的Si元素是型壳中游离的无定形SiO2参与界面反应的产物。根据元素分析,粘砂层的主要成分为Al2O3和少量的金属元素。

图4

图4

铸件表面粘砂层的SEM和EDS分析

Fig.4

SEM and EDS analysis of sand-burning layer on casting surface. (a) micromorphology, (b) Al element, (c) O element, (d) Si element and (e) EDS elemental analysis

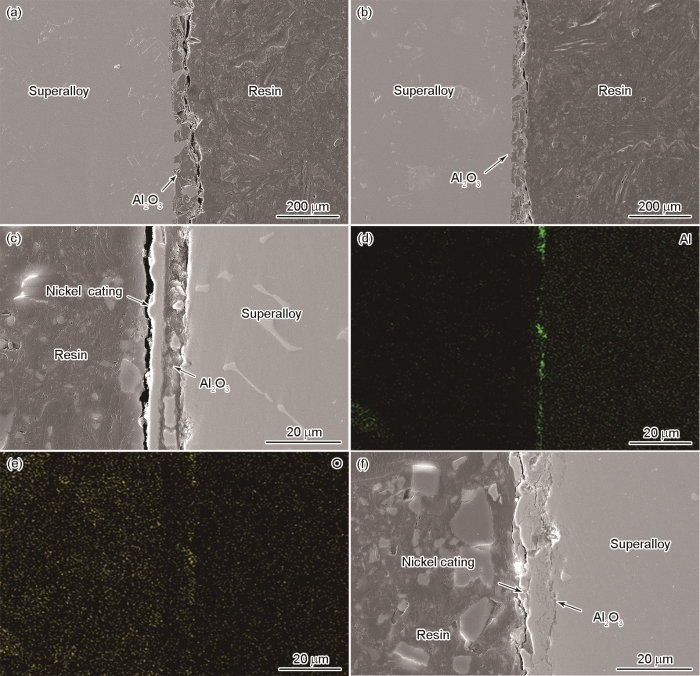

图5

图5

常规型壳浇注铸件粘砂层表面、优化型壳浇注铸件粘砂层表面、常规型壳浇注铸件光滑区域表面的SEM照片以及常规型壳浇注铸件光滑区域的EDS面扫图和优化型壳浇注铸件光滑区域表面的SEM照片

Fig.5

Cross section SEM images of casting surface layer. (a) sand-burning layer on casting surface of regular shell, (b) sand-burning layer on casting surface of optimization shell, (c) smooth area of casting surface of regular shell, (d, e) EDS surface scan of the smooth area of conventional casting shell casting and (f) smooth area of casting surface of optimization shell

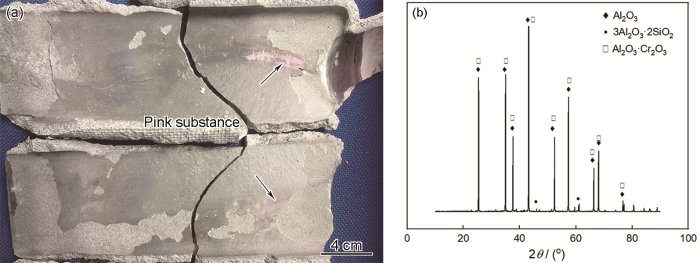

常规型壳浇注合金后,在型壳表面出现粉色物质。对型壳表面的XRD物相分析结果,在图6中给出。从图6可见,粉色物质为Al2O3-Cr2O3二元化合物,其峰位稍偏于Al2O3,Cr元素掺杂在Al2O3中形成(Al1-xCrx)2O3化合物,其外观颜色呈现粉色[13],而Cr元素则来自于合金。Al2O3在1500℃的生成自由能低于Cr2O3,说明Al2O3比Cr2O3更稳定。可能发生的反应为2Al+Cr2O3→Al2O3+2Cr,而Cr离子在界面反应过程中氧化生成Cr2O3,并发生汽化快速扩散到合金与型壳交界处生成Cr2O3与陶瓷的混合物[14]。在高温下Cr2O3与型壳基体、合金表面Al2O3层熔融生成固溶体(Al1-xCrx)2O3使合金和型壳表面呈现粉色[15];在莫来石相中也产生Cr的掺杂,生成粉色粘砂层[10]。无论是二元化合物Al2O3-Cr2O3或三元化合物Al2O3-SiO2-Cr2O3,都属于高稳定性物质。

图6

图6

型壳面层和型壳的XRD谱

Fig.6

Ceramic shell surface and XRD pattern of shell surface (a) ceramic shell surface, (b) XRD pattern of shell surface

2.3 分析和讨论

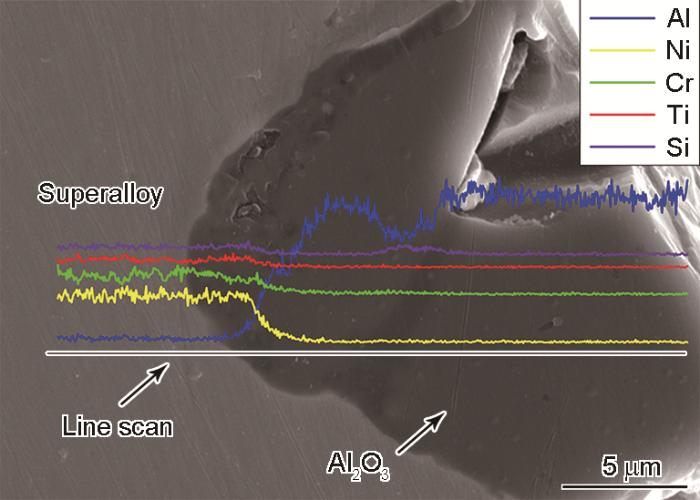

型壳面层的孔隙率,与细粉的含量密切相关。添加细粉有利于型壳面层致密结构的形成,但是并不能保证一定能制备出表面质量好的铸件。铸件表面粘砂,也与铸件与陶瓷型壳的界面反应程度有关。在合金的浇注过程中合金中的活性元素(如Ni、Cr、Al等)与型壳中Al2O3、无定形SiO2、杂质发生复杂的反应, Cr在界面反应中起关键作用。粘砂层由主体Al2O3和少量其他化合物如TiO2和HfO2[13]构成。合金内的Ti、Al元素在枝晶间的偏聚提供了界面反应条件[16]。对合金粘砂层的EDS线扫描结果(图7)表明,合金与粘砂层交界处出现了Cr、Ti、Ni等元素的富集,而这些元素在粘砂层内部的含量很小,证明合金中的活性元素参与了生成粘砂层的反应。添加Cr2O3生成化学稳定性较高的Al2O3-Cr2O3二元系或Al2O3-SiO2-Cr2O3三元系产物,可阻止合金中活性元素与型壳基体的反应,减少粘砂层的生成。

图7

化学反应的发生需要满足自由能变化△G<0,根据文献[17]和公式

可以求出在不同温度下反应Gibbs自由能变化,以判定反应是否满足热力学条件。上式中△GΘ(T)为温度T时化学反应的标准吉布斯自由能变化,

表7中的数据表明,反应△G均小于0,满足热力学条件,表明反应可正常发生。添加Cr2O3可在型壳/铸件界面处生成高稳定性的化合物,以阻止反应的发生。

表7 相关界面反应的吉布斯自由能

Table 7

| Reactions | △Gf at 1800 K/kJ·mol-1 |

|---|---|

| 2Al+Cr2O3→Al2O3+2Cr | -221.7 |

| 4Al+3SiO2→ 2Al2O3+3Si | -105.3 |

| Ti+SiO2→ TiO2+Si | -47.6 |

3 结论

(1) 添加Cr2O3和细粉能使型壳面层形成致密结构,有利于减少合金液的渗入从而减少物理粘砂的形成。

(2) 合金中的活性元素如Cr、Ni、Al等参与粘砂反应,粘砂层的成分为Al2O3和少量的合金活性元素。

(3) 铸件中的Cr元素在浇注过程中发生氧化、汽化反应并扩散至粘砂表面,与Al2O3、莫来石固溶生成固溶体,在铸件表面、型壳面层出现粉色物质。

(4) 铸件浇注完成后在其表面生成Al2O3层,型壳中的无定形SiO2与铸件基体中Al、Cr等活性元素反应使粘砂层不断生成,在型壳面层中添加Cr2O3能抑制型壳与铸件基体的反应。

参考文献

The progress of investment casting of nickel-based superalloys

[J].

高温合金精密铸造技术研究进展

[J].

Development and innovation of superalloy in China

[J].

我国高温合金的发展与创新

[J].

Study on interface behavior between single crystal alloy/Al2O3 mould shell

[J].

单晶高温合金/Al2O3型壳界面行为研究

[J].

Discussion about mechanism of sand adhering to casting parts and its quality control

[J].

铸件粘砂机理及其质量控制浅析

[J].

Effect of fine alumina in improving refractoriness of ceramic shell moulds used for aeronautical grade Ni-base Superalloy castings

[J].

Microstructures and performance of CaO-based ceramic cores with different particle size distributions for investment casting

[J].

Alumina-based ceramic core nano-composites for investment casting

[J].

精密铸造用氧化铝基复合陶瓷型芯

[J].

The effect of different minerals on the property of alumina ceramic cores

[J].

不同矿化剂对铝基陶瓷型芯性能的影响

[J].

Metal-mold reaction and heat conductivity of ceramic shell mold employed in directional solidification of nickel-base Superalloys

[J].

高温合金定向凝固用陶瓷型壳的铸型反应和导热性

[J].

Formation and avoidance of surface defects during casting and heat-treatment of single-crystal nickel-based Superalloys

[D].

Interaction between two Ni-base alloys and ceramic Moulds

[J].

Effect of Cr, Hf and temperature on interface reaction between nickel melt and silicon oxide core

[J].

Effect of C on the interfacial reaction and wettability between A Ni-based Superalloy and ceramic Mould

[J].

C对一种镍基高温合金与陶瓷型壳界面反应及润湿性的影响

[J].