马氏体不锈钢具有优异的力学性能和良好的耐蚀性能,得到了广泛的应用[1, 2]。5Cr15MoV是一类碳含量约为0.5%、高铬并添加了少量钼、钒等合金元素的马氏体不锈钢,其碳、铬含量比传统的Cr13型刀具用钢均有所提高,常用于制造中高档刀剪产品[3~6]。刀剪产品除了具有锋利、耐磨、不锈等性能,还必须具有杀菌、抗菌、防霉变等性能。因此,作为一种新型结构功能一体化材料,含铜抗菌不锈钢应运而生[7, 8]。含铜钢表面释放的铜离子与细菌发生电荷交互,引发细胞膜去极化使其渗漏从而使细菌凋亡[9, 10]。含铜马氏体抗菌不锈钢热处理的流程,包括淬火处理和回火处理。在淬火的高温加热阶段铜元素充分固溶到奥氏体中,淬火快冷后得到铜原子过饱和的马氏体组织。在随后的回火过程中形成足够的富Cu析出相,进而使含铜5Cr15MoV马氏体不锈钢具有优异的抗菌性能。同时,马氏体的硬度、耐蚀性等性能对热处理条件也非常敏感[11~14]。含铜马氏体不锈钢的最终性能在很大程度上取决于前期的淬火处理[15],因此选择合适的热处理工艺极为重要。本文优化淬火温度,将含铜马氏体不锈钢在不同温度进行热处理,研究钢中碳化物的分布、数量和类型等以及残余奥氏体的变化以及铜元素的添加对5Cr15MoV马氏体不锈钢的硬度和耐蚀性能的影响。

1 实验方法

用25 kg真空感应炉熔炼实验用5Cr15MoV和含铜5Cr15MoV马氏体不锈钢,将浇铸后的钢锭热锻成直径为16 mm的棒材。实验钢的化学成分列于表1。

表1 实验用钢的化学成分(质量分数,%)

Table 1

| Materials | C | Si | Mn | P | S | Cr | Mo | V | Cu | Fe |

|---|---|---|---|---|---|---|---|---|---|---|

| 5Cr15MoV | 0.46 | 1.00 | 1.03 | 0.008 | 0.003 | 14.50 | 0.61 | 0.15 | - | Bal. |

| 5Cr15MoV-2.81Cu | 0.47 | 0.90 | 0.99 | 0.008 | 0.002 | 14.61 | 0.63 | 0.15 | 2.81 | Bal. |

| 5Cr15MoV-4.13Cu | 0.43 | 1.25 | 0.91 | 0.007 | 0.002 | 16.04 | 0.65 | 0.17 | 4.13 | Bal. |

热处理试样的尺寸为10 mm×10 mm×3 mm。热处理温度分别为1000℃、1025℃、1050℃、1075℃和1100℃,保温30 min后油淬冷却。

使用金相显微镜(OM, Axiovert 200 MAT, Zeiss, German)、场发射扫描电镜(SEM, Inspect F50 Sapphire, German)和透射电镜(TEM, JEM 2100 200 kV)等手段观察显微组织和析出相。其中,用于光学显微镜和扫描电镜观察的样品磨抛后用H2O(10 mL)+ HCl(4 mL)+ HNO3(4 mL)配置的腐蚀液浸蚀,用于透射电镜观察的样品经过机械研磨后冲压成Φ3 mm×0.05 mm的圆片,随后在-18℃的10%高氯酸酒精电解液中进一步双喷减薄。采用X射线衍射仪(XRD,Rigaku, Tokyo, Japan)分析淬火回火后样品的物相组成,扫描范围为30°~100°,扫描速率为1°/min。并参考国标GB 8362-87选用马氏体的(200)α、(211)α晶面和奥氏体的(200)γ、(220)γ、(311)γ晶面的衍射峰强度计算奥氏体相的含量,具体计算公式如(1)所示。此外,采用电解法对样品中的碳化物进行萃取,电解液为10%(体积分数)的盐酸-甲醇溶液,在室温下电解24 h。并对萃取后的粉末进行XRD分析,扫描范围为25°~80°,扫描速率为5°/min。

式中Vγ和VC分别为奥氏体和碳化物的体积分数,Iα(hkl)和Iγ(hkl)分别为马氏体(hkl)晶面和奥氏体(hkl)晶面的衍射峰积分强度,G为奥氏体和马氏体特定晶面对应的强度因子之比。G的具体取值如表2所示。

表2 计算奥氏体含量时G的取值

Table 2

| Characteristic diffraction line | G |

|---|---|

| (200)γ/(200) | 2.423 |

| (220)γ/(200) | 1.274 |

| (311)γ/(200) | 1.446 |

| (200)γ/(211) | 1.331 |

| (220)γ/(211) | 0.6955 |

| (311)γ/(211) | 0.7939 |

用洛氏硬度计(TH320, Times, China)测试硬度,载荷为150 kg,加载时间为15 s。样品均经过抛光处理,每个样品进行3次平行测量,取其结果的平均值。采用电化学实验评估样品的耐腐蚀性能。在Gamry Reference 600电化学工作站上进行动电位极化测试,腐蚀介质为25±1℃下的3.5%的NaCl溶液。使用标准的三电极体系,测试样品为工作电极,饱和甘汞电极(SCE)为参比电极,铂片为对电极。先进行1 h的开路电位(OCP)测试,使样品在溶液中达到稳定状态。然后在开路电位下进行电化学阻抗谱(EIS)测试,交流电信号为10 mV,频率范围为0.01~100000 Hz。最后进行动电位极化测试,扫描速率为0.333 mV·s-1。电化学实验每组使用3个平行样品,以确保数据的有效性。

2 结果和讨论

2.1 微观组织

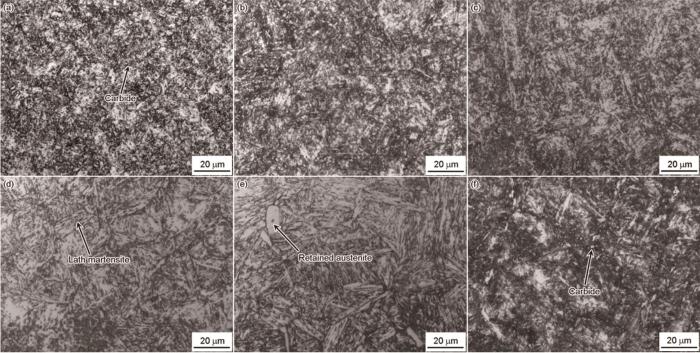

图1给出了5Cr15MoV-4.13Cu和5Cr15MoV在不同温度淬火后的金相组织照片。可以看出,淬火后的组织均由马氏体、碳化物和残余奥氏体构成。淬火温度低于1050℃时马氏体组织较小,在基体上分布着许多大小不一的一次碳化物颗粒。这些未溶的一次碳化物部分钉扎在奥氏体晶粒的边界处,抑制了奥氏体晶粒的长大[16]。淬火温度提高到1050℃及以上时基体中碳化物的数量明显减少,尤其是大块状的碳化物变成了尺寸较小的颗粒状碳化物(图1c~f)。此外,基体中马氏体板条的尺寸增大,根据马氏体板条的取向可分辨出原奥氏体晶界。与在1000℃~1050℃淬火相比,在1075℃和1100℃淬火的原奥氏体晶粒尺寸较为粗大,图中的块状白色区域为淬火过程中未能完全转变成马氏体的残余奥氏体。由于在高温下原奥氏体晶粒较粗大且稳定,高温淬火后可见比较明显的残余奥氏体。

图1

图1

5Cr15MoV-4.13Cu在1000℃、1025℃、1050℃、1075℃、1100℃淬火后和5Cr15MoV在1050℃淬火后的光学显微组织

Fig.1

Optical microstructures of 5Cr15MoV-4.13Cu quenched at 1000℃ (a), 1025℃ (b), 1050℃ (c), 1075℃ (d), 1100℃ (e) and 5Cr15MoV quenched at 1050℃ (f)

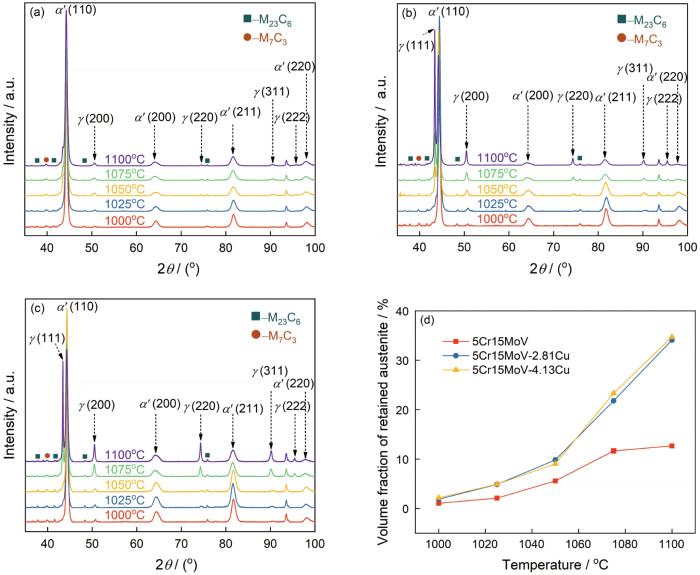

图2a~c给出了在不同温度淬火的5Cr15MoV、5Cr15MoV-2.81Cu和5Cr15MoV-4.13Cu的XRD衍射谱。可以看出,三种钢在不同温度淬火后的衍射峰及其变化趋势很相似。图谱中

图2

图2

5Cr15MoV、5Cr15MoV-2.81Cu和5Cr15MoV-4.13Cu在不同温度淬火后的XRD谱和残余奥氏体的含量

Fig.2

XRD patterns of 5Cr15MoV (a), 5Cr15MoV-2.81Cu (b) and 5Cr15MoV-4.13Cu (c) after quenched at different temperatures, volume fraction of retained austenite as function of quenching temperature (d)

图2d给出了根据XRD谱计算的在不同温度淬火后钢中残余奥氏体的含量。可以看出,随着淬火温度的提高残余奥氏体的体积分数增加。5Cr15MoV-4.13Cu在1000℃淬火后残余奥氏体的体积分数为2.16%;在1050℃淬火后,体积分数达到9.05%;在1100℃淬火后,残余奥氏体含量进一步提高到34.70%。其主要原因是,随着淬火温度的升高,在固溶过程中溶解的碳化物数量增多,更多的碳元素及合金元素固溶到基体中提高了奥氏体相的稳定性,从而使马氏体的转变温度降低,结果使淬火后的残余奥氏体更多[17, 18]。从图2d可见,在淬火温度相同的条件下,与5Cr15MoV相对比,铜元素的添加使残余奥氏体的含量显著提高,但是铜含量对残余奥氏体含量的影响较小。例如,在1100℃淬火后5Cr15MoV-4.13Cu中的残余奥氏体体积分数高达34.70%,5Cr15MoV-2.81Cu中的残余奥氏体含量也达到34.09%,两者相差很小,而5Cr15MoV中的残余奥氏体含量却只有12.68%。其根本原因是,铜是奥氏体稳定化元素,铜的添加提高了固溶时奥氏体相的稳定性,以致在相同温度淬火后的残余奥氏体更多。

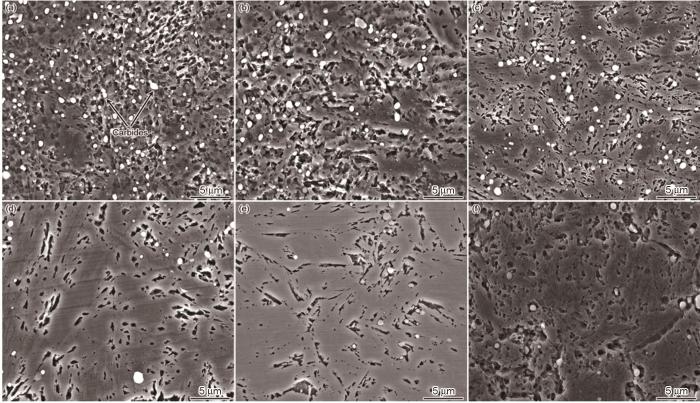

图3给出了在不同温度淬火后5Cr15MoV-4.13Cu和5Cr15MoV马氏体不锈钢的SEM照片,图中的亮白色颗粒为碳化物,部分碳化物腐蚀后脱落并留下凹坑。碳化物主要分布在原奥晶界和晶粒内的马氏体上。图中碳化物的分布表明,随着淬火温度的提高碳化物数量显著减少,但是平均尺寸变化不大。在1000℃油淬后基体中含有大量的未溶碳化物,其中较大的块状碳化物的尺寸可达到2 μm;当1050℃淬火后碳化物数量逐渐减少,原奥氏体晶粒的尺寸也略有增大;当淬火温度提高到1100℃时,基体中的碳化物明显减少但是仍有一些未溶的大尺寸一次碳化物,同时原奥氏体晶粒和马氏体板条的尺寸明显增大。另一方面,油淬后还伴随着析出了少量碳化物,从图中可见发生在晶界处。这些在晶界处析出的碳化物,对钢的性能有不利的影响。5Cr15MoV与5Cr15MoV-2.81Cu淬火后组织中碳化物的分布及其随淬火温度的变化非常相似,表明铜元素的添加对碳化物的分布和形貌没有明显的影响。结合上文对残余奥氏体含量的分析,碳化物与残余奥氏体含量的变化是对应的。这种对应关系可简单解释为:随着淬火温度的提高碳化物溶解量逐渐增多,基体奥氏体相逐渐稳定,残余奥氏体含量增多,反之亦然。

图3

图3

5Cr15MoV-4.13Cu在1000℃、1025℃、1050℃、1075℃、1100℃淬火后和5Cr15MoV在1050℃淬火后的SEM照片

Fig.3

SEM images of 5Cr15MoV-4.13Cu quenched at 1000℃ (a), 1025℃ (b), 1050℃ (c), 1075℃ (d), 1100℃ (e) and 5Cr15MoV quenched at 1050℃ (f)

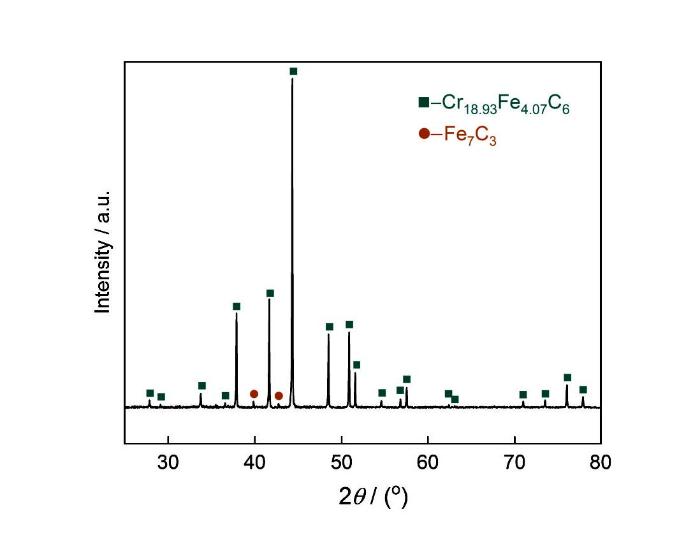

图4

图4

在1050℃淬火后5Cr15MoV-4.13Cu中碳化物的XRD谱

Fig.4

XRD pattern of extracted carbides from 5Cr15-MoV-4.13Cu quenched at 1050℃

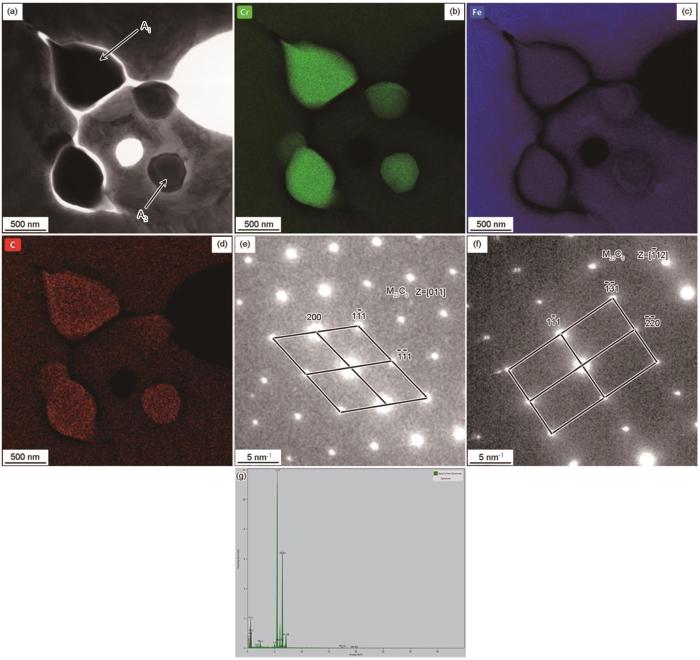

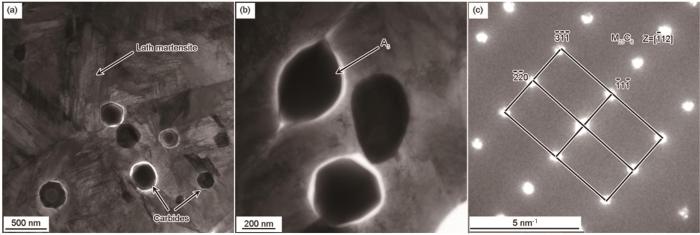

图5

图5

在1050℃淬火后5Cr15MoV的TEM照片

Fig.5

TEM analysis of 5Cr15MoV after quenching at 1050℃ (a) bright-field image, (b~d) TEM-EDS images of carbides, (e) selected area diffraction (SAD) pattern of the carbide A1, (f) SAD pattern of the carbide A2 and (g) TEM-EDS of carbide A2

图6给出了1050℃淬火后的5Cr15MoV-4.13Cu中碳化物的TEM照片,可见淬火后的基体组织为板条马氏体。对图6b中碳化物A3的衍射斑点的标定结果表明其也是fcc结构的M23C6型碳化物。TEM-EDS结果也与5Cr15MoV中的相同。TEM的分析结果表明,尽管5Cr15MoV-Cu在不同温度淬火后的碳化物有椭球状、球状及其它不规则形状等,且尺寸大小不一,但是碳化物的类型均为fcc结构的Cr18.93Fe4.07C6。没有观察到M7C3的碳化物,说明淬火试样中M7C3型碳化物数量极少。M23C6型碳化物的溶解温度范围为1000℃~1050℃,M7C3型碳化物的溶解温度范围为1050℃~1100℃[19]。但是文献[20]的结果指出,在1025℃~1100℃淬火后的5Cr15MoV中碳化物均为M23C6型碳化物,还发现小尺寸的亚微米级碳化物呈球状,而大尺寸的微米级碳化物形状不一,与本文的结果一致。此外,姚迪等[21]在不同温度(950℃~1150℃)淬火的7Cr17MoV的组织也发现,组织中的碳化物主要为M23C6。

图6

图6

5Cr15MoV-4.13Cu在1050℃淬火后的TEM照片

Fig.6

TEM analysis of 5Cr15MoV-4.13Cu after quenching at 1050℃ (a~b) bright-field image, (c) SAD pattern of the carbide A3

2.2 在不同温度淬火后实验钢的硬度

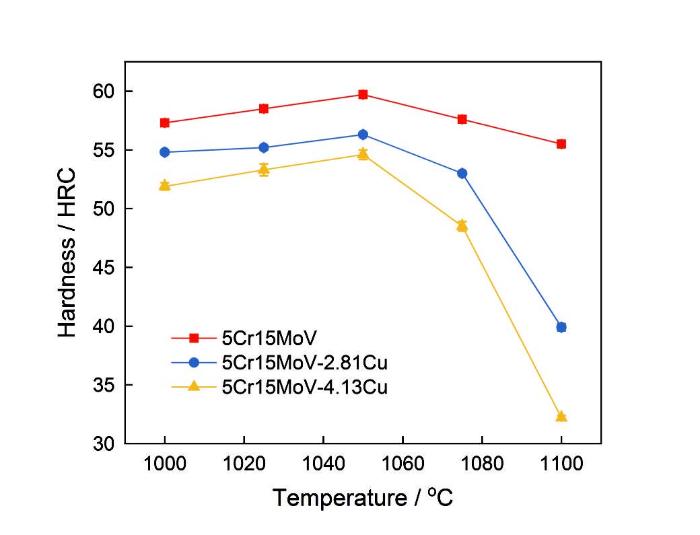

图7给出了5Cr15MoV、5Cr15MoV-2.81Cu和5Cr15MoV-4.13Cu在不同温度淬火后硬度的变化。可以看出,三种钢的硬度随着淬火温度变化的整体趋势一致,均先增加后减少,且都在1050℃达到最大值。淬火温度为1000℃时5Cr15MoV的硬度为57.3 HRC,随着淬火温度提高到1050 ºC硬度缓慢增大到最大值59.7 HRC;随着淬火温度的进一步提高硬度降低,淬火温度提高到1100℃硬度降低到55.5 HRC。在淬火温度相同的条件下,硬度由高到低的排序是5Cr15MoV、5Cr15MoV-2.81Cu和5Cr15-MoV-4.13Cu,即铜元素的添加使其硬度降低,且铜元素的含量越高硬度的降低越明显。

图7

图7

在不同温度淬火后实验钢的硬度

Fig.7

Hardness of tested steels at different quenching temperatures

马氏体不锈钢淬火后的硬度,受碳化物和残余奥氏体含量的双重影响[22]。在1000℃淬火时,较低温度使碳化物溶解的数量较少,因奥氏体中的碳、铬等元素溶解度较低,淬火后马氏体基体中的碳元素及合金元素含量较低,从而使淬火硬度不高。随着淬火温度的提高碳化物不断地溶解到奥氏体内,使淬火形成的马氏体中碳元素的过饱和度提高、晶格畸变程度提高,因此形成的马氏体的硬度随之提高,在在1050℃淬火时达到峰值。也就是,在1000℃~1050℃淬火碳化物溶解对基体的“硬化作用”大于残余奥氏体的“软化作用”,因此硬度提高。但是当淬火温度过高时大量的碳化物溶解,高温奥氏体中的碳及合金含量过高使奥氏体的稳定性提高。同时,碳化物对原奥晶粒的钉扎作用减弱使晶粒长大,导致淬火后残余奥氏体含量提高和马氏体组织粗大。此时“软化作用”大于“硬化作用”,因此在1050℃~1100℃淬火使硬度有所降低,且铜元素的含量越高“软化作用”越显著。

2.3 在不同温度淬火后5Cr15MoV的耐蚀性能

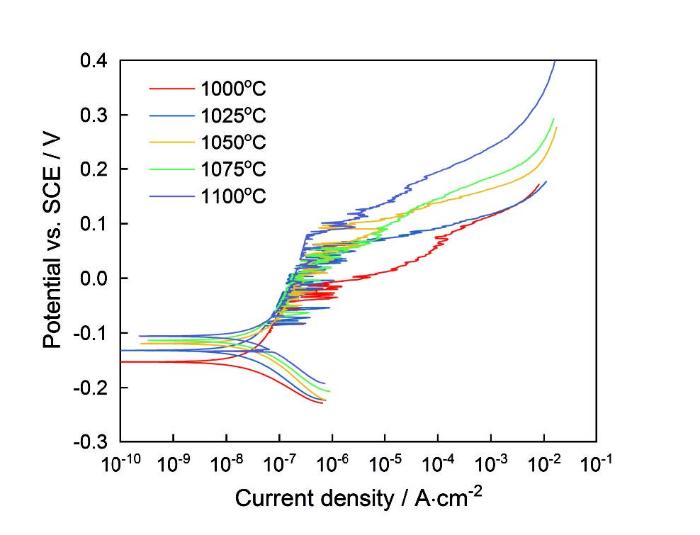

图8给出了在1000℃~1100℃淬火后的5Cr15MoV马氏体不锈钢在3.5%NaCl的电解质溶液中的动电位极化曲线,其对应的腐蚀电位Ecorr、点蚀电位Ep值列于表3。其中,定义电流密度10-4 A/cm2对应的电位为点蚀电位。由图8可见,在不同温度淬火后的5Cr15MoV均出现了钝化区,且维钝电流密度非常相近。当电压升高到超过其维钝电位时电流开始随电压的升高而快速增大,即出现“点蚀”。这表明,淬火态5Cr15MoV在腐蚀初期均能形成一层对基体有保护作用的钝化膜,从图8可见,钝化区内极化曲线出现振荡。其原因可能是,淬火后形成的马氏体组织不均匀以及存在较大的内应力,使样品表面局部位置的钝化膜较薄,在腐蚀过程中钝化膜不断破裂和修复。腐蚀电位的值越低材料发生腐蚀的倾向越大,而点蚀电位是评价金属耐点蚀能力的关键指标。点蚀电位值越高,表明材料的耐点蚀能力越强。结合图表可知,随着淬火温度从1000℃提高到1100℃腐蚀电位从-152.86 mV逐渐升高到-105.77 mV,点蚀电位也从60.16 mV提高到194.85 mV,表明5Cr15MoV的耐蚀性能随着淬火温度的提高而提高。其中在1000℃和1025℃淬火的钢耐蚀性偏差;在1050℃和1075℃淬火的钢腐蚀电位和点蚀电位较为接近,耐蚀性较好;在1100℃淬火的钢腐蚀电位和点蚀电位均达到最高,表明5Cr15MoV在1100℃淬火后的耐蚀性最好。

图8

图8

在不同温度淬火后5Cr15MoV的电化学极化曲线

Fig.8

Electrochemical polarization curves of 5Cr15-MoV at different quenching temperatures

表3 在不同温度淬火后5Cr15MoV的电化学参数

Table 3

| Temperature/℃ | Ecorr/mV | Ep/mV |

|---|---|---|

| 1000 | -152.86 | 60.16 |

| 1025 | -132.03 | 91.40 |

| 1050 | -119.35 | 137.80 |

| 1075 | -113.47 | 145.50 |

| 1100 | -105.77 | 194.85 |

淬火后5Cr15MoV马氏体不锈钢的腐蚀性能,主要受碳化物的影响。不锈钢耐蚀性能的强弱取决于基体中固溶的铬元素含量,铬元素含量越高,耐蚀性越强。根据前文对碳化物的分析,淬火后的M23C6型碳化物中铬元素含量很高,因此在化学成分一定的条件下,淬火温度越高淬火后组织中的未溶碳化物数量越少,则固溶到基体中用于形成钝化膜的铬越多,材料耐蚀性越好。同时,富铬的M23C6型碳化物使其与基体的界面处形成“贫Cr区”[23, 24],降低了电极电位而极易引发点蚀。虽然在高温加热过程中未能溶解的碳化物与基体之间发生了铬原子的扩散,但是未溶的碳化物仍在一定程度上使表面钝化膜不连续。因此,淬火后碳化物的数量越多使钢的耐点蚀性能越差。

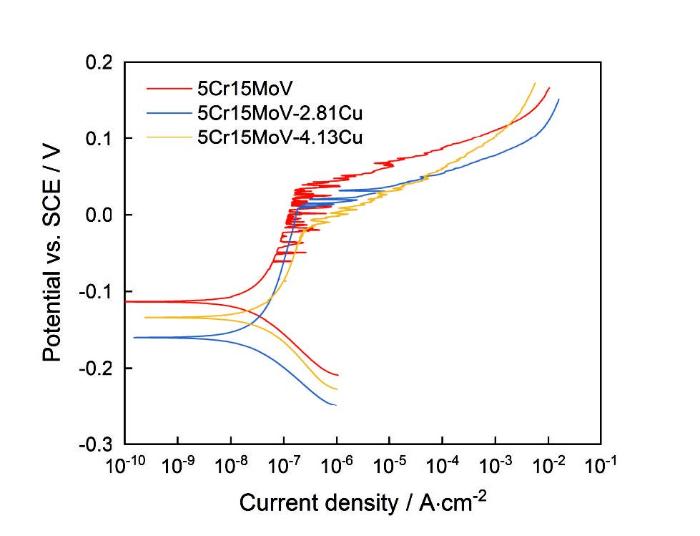

图9给出了三种Cu含量5Cr15MoV马氏体不锈钢在1050℃淬火后的动电位极化曲线。与5Cr15MoV马氏体不锈钢相同,在5Cr15MoV-2.81Cu和5Cr15MoV-4.13Cu的极化曲线中都出现了钝化区。5Cr15MoV的腐蚀电位和点蚀电位略高,分别为-113.50 mV和85.33 mV,而5Cr15MoV-2.81Cu和5Cr15MoV-4.13Cu的腐蚀电位分别为-160.03 mV、 -133.73 mV,点蚀电位分别为54.06 mV、59.40 mV,可见二者的耐蚀性相似。这表明,铜元素的添加略降低了5Cr15MoV的耐蚀性。前期的研究结果表明,铜元素的添加可提高固溶态不锈钢的耐蚀性[25~28]。不锈钢中溶解出的铜离子在腐蚀溶液中得电子,形成铜的薄膜或与氯离子结合形成CuCl的薄膜。这些薄膜覆盖在钢的表面,使钢的基体不能进一步腐蚀。也有研究者认为,铜元素的添加并不能提高耐蚀性[25, 29],因为这层薄膜比较疏松,不如氧化铬膜致密。阳极施加的电压较高使这层薄膜溶解,保护作用的消失使基体加速腐蚀。本文的研究结果表明,在氯离子介质中高铜含量的添加使马氏体不锈钢的耐腐蚀性能略微降低。

图9

图9

在1050℃淬火后不同Cu含量5Cr15MoV的电化学极化曲线

Fig.9

Electrochemical polarization curves of 5Cr15-MoV with different Cu content quenched at 1050℃

3 结论

(1) 不同Cu含量的5Cr15MoV淬火后其组织由板条状马氏体、未溶碳化物和残余奥氏体组成。随着淬火温度的提高未溶碳化物数量逐渐减少,残余奥氏体的体积分数逐渐增大。在相同淬火条件下,Cu元素的添加使淬火后钢中的残余奥氏体增多。

(2) 淬火后的碳化物含有Cr、Fe和C元素,其中Cr元素的含量最高。大多数碳化物为fcc结构的富铬M23C6型碳化物,富铁的M7C3型碳化物极少。Cu元素的添加对碳化物的分布、形貌、类型及尺寸等没有明显的影响。

(3) 随着热处理温度的提高不同Cu含量的5Cr15MoV淬火后的硬度均呈先提高后降低,热处理温度为1050℃时达到最大值。铜元素的添加使材料的硬度降低,铜含量越高硬度的降低越明显。

(4) Cu含量不同的5Cr15MoV在不同温度淬火后,在3.5%NaCl的电解质溶液中均出现了钝化区。淬火温度越高则腐蚀电位和点蚀电位越高,耐蚀性越好。铜元素的添加使5Cr15MoV的耐蚀性略有降低。

参考文献

Research progress of martensitic stainless steel

[J].

马氏体不锈钢的研究进展

[J].

Martensitic stainless steel development status and trends

[J].

马氏体不锈钢发展现状与趋势

[J].

Crack failure analysis on kitchen knife of 5Cr15MoV steel

[J].

Effects of cooling rate on the precipitation behavior of grain boundary carbide and corrosion resistance of 5Cr15MoV stainless steel

[J].

Effect of heat treatment on structure and properties of annealed cold rolled steet of martensitic stainless steel 5Cr15-MoV

[J].

热处理对马氏体不锈钢5Cr15MoV冷轧退火板组织和性能的影响

[J].

Carbide precipitation in 5Cr15MoV martensitic stainless steel during hot working

[J].

5Cr15MoV马氏体不锈钢热加工过程碳化物析出

[J].

A novel antibacterial titania coating: metal ion toxicity and in vitro surface colonization

[J]. J.

Study of copper precipitation behavior in a Cu-bearing austenitic antibacterial stainless steel

[J].

Microstructure and antibacterial properties of AISI 420 stainless steel implanted by copper ions

[J].

Antibacterial behavior of a Cu-bearing Type 200 stainless steel

[J].

Microstructure and mechanical properties of martensitic stainless steel 6Cr15MoV

[J]. J.

Effect of tempering temperature on properties of 00Cr16Ni5Mo stainless steel

[J].

Microstructure and hardness of a novel Cu-bearing Cr17 martensitic stainless steel for knives and scissors

[J].

一种新型刀剪用含铜Cr17马氏体不锈钢的组织和硬度

[J].

Microstructure and properties of new high-carbon martensitic stainless steel

[J]. J.

新型高碳马氏体不锈钢的组织与性能

[J].

Effect of heat treatment on microstructural evolution of 13Cr martensitic stainless steel

[J].

Quenching and partitioning treatment of a low-carbon martensitic stainless steel

[J].

Effect of austenitizing heat treatment on the microstructure and hardness of martensitic stainless steel AISI 420

[J].

Effect of quenching process on the microstructure and hardness of high-carbon martensitic stainless steel

[J].

Microstructures and hardness of as-quenched martensites (0.1~0.5%C)

[J].

Research on microstructure evolution of cutlery used high carbon martensitic stainless steel

[D].

刀具用高碳马氏体不锈钢的组织演变研究

[D].

Evolution of the microstructure of high carbon martensitic stainless steel used as a cutlery material during manufacturing process

[D].

刀剪用高碳马氏体不锈钢生产过程组织演变行为研究

[D].

Effect of heat treatment on the microstructure and hardness of 17Cr-0.17N-0.43C-1.7Mo martensitic stainless steel

[J].

Influence of tempering treatment on microstructure and pitting corrosion of 13 wt.% Cr martensitic stainless steel

[J].

The effect of tempering temperature on the microstructure and electrochemical properties of a 13% Cr-type martensitic stainless steel

[J].

Effect of alloying Cu on the corrosion resistance of stainless steels in chloride media

[J].

Effects of Cu, Mo and C on the corrosion of deformed 18Cr8Ni stainless steels in H2SO4/NaCl solutions

[J].

The influence of minor alloying elements (Nb, Ti and Cu) on the corrosion resistivity of ferritic stainless steel in sulfuric acid solution

[J].

Research status and prospect of copper-bearing steel

[J].

含铜钢的研究现状及展望

[J].

Development of new pitting corrosion resistant austenitic stainless steel

[J].