在钢铁的热浸镀锌过程中存在反应性润湿,良好的润湿性可以得到优良的合金层和较高的结合力,若润湿性差则可能导致热浸镀锌时出现漏镀及粘附性不强等缺陷,严重影响镀层质量。固-液两相的润湿行为不仅取决于锌液的表面性能,而且也受到界面反应的控制。因此,为了研究和开发高性能热浸镀锌产品,有必要对锌合金熔体的表面张力等表面性能,及其与钢材表面的润湿行为、界面反应等有更深入的了解。

向锌液中添加合金元素以改善锌液性能一直是研究的主题。受实验条件与理论模型的限制,锌液中添加合金元素的影响研究目前主要集中在锌液流动性与镀层质量方面,很少有研究微量合金元素添加对锌液表面性能及其对钢表面润湿性和界面行为的影响。因此,需要对锌合金熔体的表面性能、凝固组织结构及元素分布规律等问题进行研究。彭浩平[17]的研究表明,锌液中加入铝,由于Fe-Al之间具有强烈的亲和力,扩散通道沿着共轭线穿过熔池成分液相与对应Fe-Al化合物构成的两相区,进入该Fe-Al化合物单相区,使得在铁基上会形成连续层状组织Fe-Al化合物层,抑制Zn原子扩散,从而抑制Fe-Zn反应层过厚生长。徐其林等[18,19]发现锌液中Ni的加入可以提高锌液流动性与镀层的耐蚀性,增强与基体的润湿性,并能抑制0.1%Si钢的Sandelin效应。崔德荣等[20]的研究表明,锌液中Sb的加入可以有效降低锌液的表面张力,减小Zn-Sb合金溶体与X80钢之间的接触角。Pistofidis等[21]研究发现,锌液中添加一定量的Bi可促使锌花的形成,增强锌液流动性,降低表面张力,减小镀层厚度。Fratesi等[22]的研究表明,在锌池中加入不同成分的Bi和Ni,所得热浸镀锌层的组织性能及厚度都会有所变化,且其协同效应还能抑制高硅钢的硅反应性。孔纲等[23,24]的研究表明,锌液中添加少量的Sn可促进锌花的产生,且Sn的加入可以提高锌液中铝的加入量,改善润湿性。在锌浴中加Mn,主要是为了解决镇静钢或半镇静硅钢镀锌时镀层过厚的问题。相关研究表明,在锌浴中加入0.5%(质量分数)Mn后,会作用于镀层组织的合金层,阻碍Fe原子和Zn原子的扩散,减缓Fe-Zn反应,最终使得δ相和ζ相均匀致密,改善镀层质量[25]。工业生产及研究表明,锌浴中添加0.5%(质量分数)Mn主要用于亚圣德林钢(含硅量低于0.045%)的热浸镀锌中,当添加量在1.5%~5.0%(质量分数)范围内,Mn就会与钢材中的Si反应生成Mn-Si金属间化合物,其稳定性要高于Fe-Si金属间化合物,可以有效抑制Si反应性,因此高含量的Mn主要用于克服高硅钢热浸镀锌的硅反应性问题[26,27]。解凯[28]研究发现,添加适量Mn可以提高锌液流动性,细化晶粒,减少锌渣,抑制Fe-Zn反应及Sandelin效应,提高镀层耐蚀性。此外,锌浴中的Mn元素对彩色热浸镀层的生成也有一定的作用[29]。

综上所述,合金元素的添加可以显著改善锌液表面性能,然而目前对热浸镀Zn-Mn合金的研究还不是很多,对于锌浴中Mn元素的作用机理还有待进一步的研究。因此本工作研究锌液中Mn含量对Zn-Mn合金与X80钢基板润湿行为和界面反应的影响,探究合金元素分布、界面结构及锌液在钢基板表面润湿性之间的关系,为开发高性能的热浸镀锌产品提供理论指导。

1 实验方法

1.1 锌合金的制备

本实验根据二元合金相图确定所添加Mn元素的含量,配置不同成分的Zn-(0.1%、0.2%、0.3%、0.4%、0.5%)Mn(质量分数)合金。采用制备中间合金的方法来配制Zn-Mn合金。将纯度为99.99%的Zn粒和Mn片按对应配比称量,之后将合金放入石英管内,利用石英管真空封熔设备,首先将石英管内抽真空,然后冲入氩气,如此重复三次,以除去石英管内多余的杂质气体。最后在真空条件下将样品密封在石英管内,放入电阻炉进行熔炼,熔炼温度为600℃,在熔炼过程中每间隔2 h对合金样品进行翻转摇晃,保证合金元素在锌液中能更好的溶解并混合均匀。熔炼24 h候取出进行水冷。将熔炼好的合金依次用200#、400#、800#、1000#、1200#的砂纸进行打磨,利用能谱仪EDS(JMS-6510)对打磨好的试样进行表面化学成分检测,确定所配合金成分准确且分布均匀。

1.2 润湿实验

润湿实验主要包括样品的预处理和滴落实验两个部分。

(1) 样品预处理

将配制好的Zn-Mn合金切割成立方小块,经研磨去除表层氧化皮,得到直径为2~3 mm、重量约为0.22~0.24 g的类球状颗粒,用丙酮超声波清洗3次,每次清洗时间为4 min,除去表面油污。选取X80钢作为钢基板(20 mm×20 mm×3 mm),其化学成分如表1所示。实验前分别用200#、400#、800#、1000#、1200#的砂纸打磨,消除表面划痕,再用金刚石抛光剂将基板抛光至表面粗糙度约为30 nm,以除去基板表面缝隙中的杂质。最后将抛光后的X80钢基板放入丙酮中超声波清洗3次(每次4 min)。同时,为了更好地获得Zn-Mn合金熔体的表面性能,通过与锌合金熔体不润湿的陶瓷(Al2O3)基板(20

表1 X80钢基板化学成分(质量分数,%)

Table 1

| C | Si | Mn | P | S | Cr | Ni | Mo | Nb |

|---|---|---|---|---|---|---|---|---|

| 0.054 | 0.30 | 1.84 | 0.011 | 0.0041 | 0.33 | 0.10 | 0.091 | 0.075 |

(2) 滴落实验

润湿实验采用改良座滴法,实验设备为高温高真空润湿性测试装置[24]。实验时将预处理后的基板先放置在腔室中心的氧化铝样品台上,调至水平。将待熔Zn-Mn合金放在不锈钢波纹管中,且波纹管与氧化铝滴落管连接。关上炉盖。在室温下先用H2和N2的混合气洗炉三次,以尽量排出炉体内的氧气。随后用机械泵将实验腔室抽真空至5×10-1 Pa,然后打开分子泵抽真空至大约5×10-4 Pa,暂停分子泵后迅速通入经脱水脱氧净化处理后的高纯N2-10%H2混合气体,并以10℃/min的速度缓慢加热到120℃进行保温。待炉内气压达到1.2个大气压后,打开出气系统使炉内气压达到动态平衡,接着以20℃/min的速度继续加热到800℃模拟退火处理工艺,保温5

1.3 样品表征

将润湿实验所得样品用无水乙醇擦拭、吹干后,利用配备有能谱仪(EDS)的扫描电子显微镜(SEM)对样品进行观察分析。(1)对滴落样品表面进行原位组织形貌观察,包括滴落后钢板表面形貌及液滴形貌,观察三相线附近区域形貌差异,并对其进行微区成分分析,分析表面元素分布及成分变化。(2)对部分样品用线切割机沿试样中心垂直于界面切开,得到样品截面,经400#、800#、1200#及2000#砂纸研磨后,使用金刚石抛光剂抛光,之后用酒精擦拭、干燥,利用SEM观察润湿界面的微观结构和界面结合情况,以及所得铁锌反应层的种类和形貌。使用SEM确定合金元素在合金液滴中的分布情况和分布规律,以探究合金元素添加对锌液表面张力及对X80钢基板润湿性的影响机制。

2 结果与讨论

2.1 Mn的添加对锌合金在基板上润湿行为的影响

不同Zn-Mn合金熔体与X80钢在450℃条件下表观接触角随时间的变化曲线如图1a所示。从图中可以看出,Zn-Mn合金熔体在X80钢表面铺展的接触角变化过程主要分为三个阶段:Ⅰ:接触角快速减小阶段。这一阶段固、液、气三相界面的力学平衡尚未建立,表观接触角在4~6 s内快速减小。随着锌液中Mn含量的增加,此阶段持续时间也略微延长。且在锌合金熔体与X80钢基板接触瞬间,界面反应尚未发生,因此Zn-Mn合金熔体与X80钢基板的本质润湿性取决于初始接触角。Ⅱ:润湿铺展阶段。此阶段伴随着Zn-Fe界面反应的发生,接触角在40 s左右时间内缓慢减小,三相线前沿缓慢扩展。且从图中还可以看出,当Zn-Mn合金中Mn含量较低时,这一阶段的接触角降幅较大,这说明合金成分对第二阶段的接触角变化幅度有显著影响。Ⅲ:平衡阶段。这时各个成分的合金熔体在X80钢基板的铺展接近尾声,接触角已随时间基本不变,三相界面达到平衡。

图1

图1

450℃下Zn-Mn合金/X80钢接触角随Mn含量的变化

Fig.1

Variations of contact angle of Zn-Mn alloy/X80 steel with Mn content at 450℃ (a) curve of contact angle with time, (b) variation curve of initial contact angle and final contact angle

取450℃下Zn-Mn合金在X80钢基板表面的初始接触角和最终接触角作图,如图1b所示。当Mn含量从0.1%增加到0.5%(质量分数)时,初始接触角从85°减小到62°,说明随着合金成分的变化,Zn-Mn合金在X80钢基板表面的润湿性也随之变化。

作为溶质的合金元素Mn对锌液接触角的影响由Gibbs吸附

式中,Γ表示单位面积上熔体表面较内部多吸附的溶质量(mol·cm2),C表示溶质浓度,kB为玻尔兹曼常数,T为热力学温度(K),σ为熔体表面张力(N/m)。由

由于Zn的原子半径(0.153 nm)小于Mn的原子半径(0.179 nm),因此Mn原子倾向于分布在锌液表面。又由于Mn作为一种活性元素,可以改善Zn-Mn溶体的表面活性,且Mn具有正吸附作用[30],因此随着其在表面的聚集,溶体表面张力不断减小,使得接触角减小,从而增强锌液流动性并改善在钢基板的润湿性。

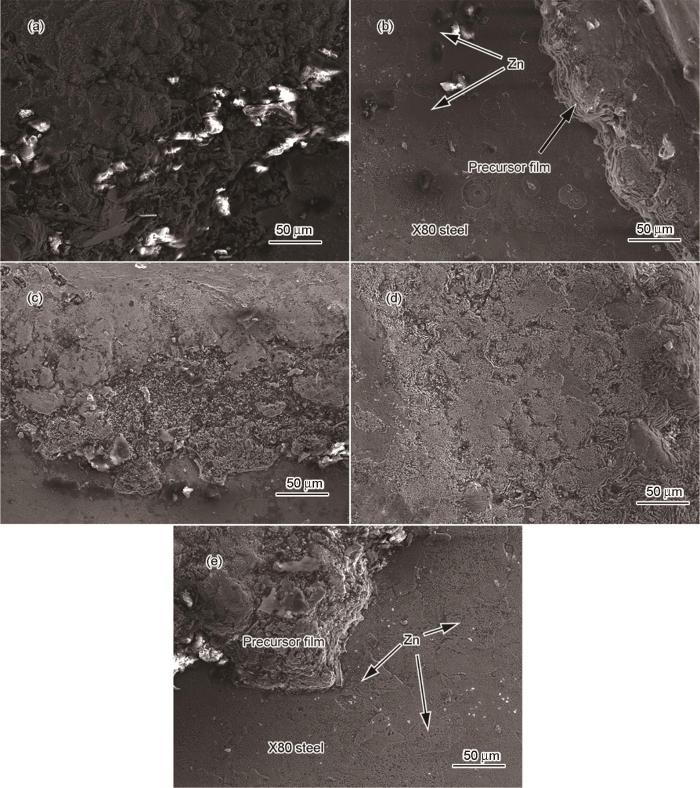

图2为450℃下不同成分Zn-Mn合金/X80钢基板润湿实验试样冷却后的表面形貌及三相线前沿的微观形貌。由图中可以看出,Zn-Mn合金熔体润湿X80钢过程中三相线前沿均出现了一条极薄且颜色较为鲜亮的润湿环,即前驱膜。通过能谱分析,发现前驱膜的主要成分是Fe和Zn的反应产物,其具体成分如表2所示,且上层覆盖有较薄的Zn-Mn合金熔体,因此前驱膜实际为三相线外的界面反应层。分析认为,前驱膜的形成是由于活性元素Mn在固-液界面快速吸附导致的[30],其形成包括Mn在固-液界面的吸附和富Mn薄膜向前流动两个过程。当Mn原子向界面的输送速率大于固-液界面反应速率时,Mn原子堆积在固-液界面形成富Mn液态薄膜,此薄膜在三相线前沿的作用下向前流动,产生前驱膜。前驱膜的形成使得之后的锌合金熔体在前驱膜上铺展,铺展到前驱膜的位置时,会产生新的前驱膜,直到界面达到平衡停止铺展。当Mn原子的吸附速率小于界面反应速率时,则不会出现前驱膜。本实验中,不同成分的Zn-Mn合金铺展过程中均出现前驱膜,说明元素Mn与X80钢基板表面有较强的吸附性,只是随着元素Mn含量的增加,锌液流动性增强,固-液界面反应强度降低,导致前驱膜的宽度呈现增大的趋势。

图2

图2

Zn-xMn合金熔体与X80钢的润湿表面

Fig.2

Wetting surface morphologies of Zn-xMn alloy melts and X80 steel, x= (a) 0.1%, (b) 0.2%, (c) 0.3%, (d) 0.4% and (e) 0.5% (mass fraction)

表2 前驱膜化学成分

Table 2

| Precursor film | Fe | Mn | Zn |

|---|---|---|---|

| 1# | 7.91 | 0.21 | 91.88 |

| 2# | 6.34 | 0.32 | 93.34 |

| 3# | 8.03 | 0.65 | 91.32 |

| 4# | 9.23 | 0.71 | 90.06 |

| 5# | 6.29 | 1.08 | 92.63 |

图3

图3

不同Zn-xMn合金的前驱膜形貌

Fig.3

Morphologies of precursor films of various Zn-xMn alloys, x= (a) 0.1%, (b) 0.2%, (c) 0.3%, (d) 0.4% and (e) 0.5%(mass fraction)

2.2 Mn的添加对Fe-Zn界面间组织形貌的影响

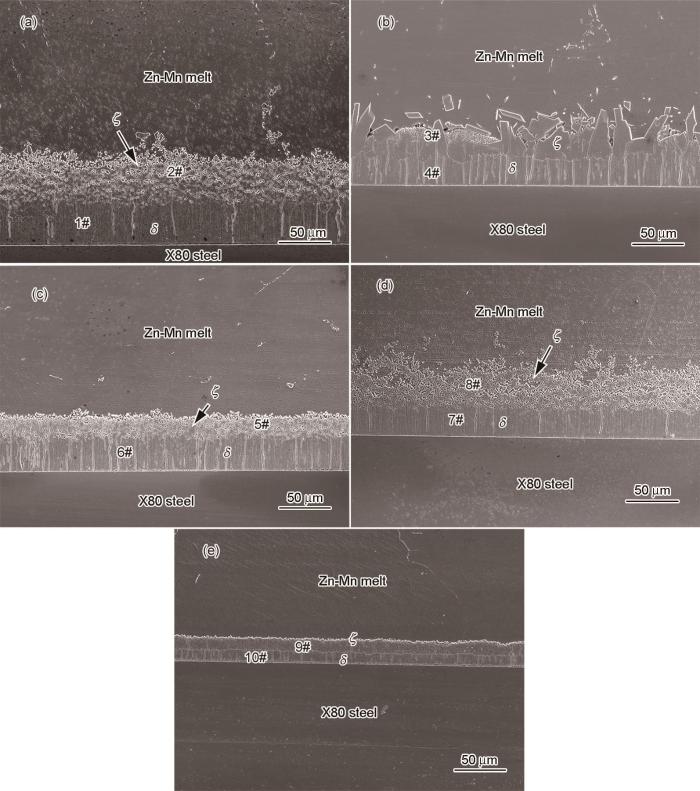

为进一步探究Mn元素分布对锌合金熔体与X80钢润湿性的影响,样品沿截面剖开,进行界面形貌的观察。图4展示了Zn-Mn合金与X80钢润湿后的界面微观结构,图中标识各点的元素含量见表3。在低倍率下,可以看出Zn-Mn合金/X80钢体系界面处形成了产物层,说明界面处发生了化学反应。利用EDS沿界面进行定量检测,发现界面处存在一定量的Zn、Fe和少量Mn,不同成分的Zn-Mn合金与X80钢反应形成了铁锌化合物,认为界面处形成的产物层为FeZn10(δ)和FeZn13(ζ),且ζ层位于δ层上方,紧靠着Zn-Mn合金熔体。本实验中,我们并未发现形成的产物层中存在Mn的三元化合物,这与朱立[9]认为的Mn元素会形成三元化合物堆聚在ζ相附近或其外边缘存在一定的差别。然而,ζ层Mn元素的含量却大于其他合金相层中的,分析认为这是由于镀层生成长过程中,Mn被不断排出并富集在固-液界面前沿的锌液中;随着反应的继续进行,Mn元素最终存在于ζ层并在外边缘产生堆积。另外,我们发现低Mn含量界面产物ζ相呈破碎状,其向Zn-Mn合金层方向自由生长,导致ζ相层疏松凌乱。随着Mn含量的增加,ζ相层变得致密均匀,界面产物层厚度减小,ζ/δ相层界面变得平整清晰,其中Zn-0.5%Mn所得到的产物层最为致密。说明锌液中添加Mn会抑制ζ相的生长,使得界面产物层致密均匀,并阻碍Fe、Zn原子的扩散,降低界面反应强度。

图4

图4

Zn-xMn合金/X80钢界面微观结构

Fig.4

Cross-sectional morphologies of Zn-xMn alloy/X80 steel interfaces, x= (a) 0.1%, (b) 0.2%, (c) 0.3%, (d) 0.4% and (e) 0.5% (mass fraction)

表3 图4中标识点处的化学成分

Table 3

| Mark point | Fe | Mn | Zn |

|---|---|---|---|

| 1# | 6.18 | 0.41 | 93.41 |

| 2# | 5.32 | 0.80 | 93.88 |

| 3# | 6.04 | 0.95 | 93.01 |

| 4# | 9.23 | 0.21 | 90.56 |

| 5# | 5.29 | 1.06 | 93.65 |

| 6# | 7.23 | 0.44 | 92.33 |

| 7# | 8.09 | 0.45 | 91.46 |

| 8# | 5.58 | 1.02 | 93.40 |

| 9# | 5.77 | 1.99 | 92.24 |

| 10# | 8.40 | 0.28 | 91.32 |

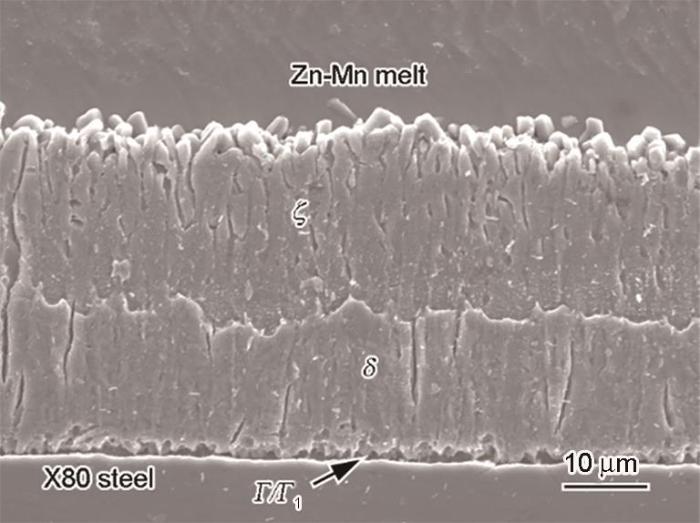

值得注意的是,在不同Mn含量的Zn-Mn合金与X80钢的润湿过程中,固-液界面处都比较平滑,似乎没有反应发生。为了进一步确定界面反应产物,在高倍率下观察Zn-0.5% Mn(质量分数)/X80钢润湿界面,如图5所示。EDS结果表明,在Fe-Zn界面处的合金层成分Fe占22.9%,Zn占77.1%。经过分析可知,此相应为Fe3Zn10(Γ)/Fe5Zn21(Γ1)相。由于含量太少,并未形成连续的产物层,只是依附在X80钢表面形成薄层,其他几种Zn-Mn合金润湿X80钢过程中也同样存在Γ/Γ1相。同时注意到,在固-液界面处基板较之前变得起伏不平,使得固液界面面积大于原来平直的界面,分析认为这是由于X80钢中Fe的溶解扩散所致。

图5

图5

Zn-0.5% Mn(质量分数)/X80钢界面微观结构

Fig.5

Microstructure of Zn-0.5%Mn (mass fraction) /X80 steel interface

当Zn-Mn合金液滴落到X80钢基板表面时,在固-液界面就会迅速发生反应,存在的反应如式(

在实验温度下,上述反应的吉布斯自由能均为负,因此在润湿过程中都可以自发发生。上述反应在固-液界面处生成的铁锌相,实际上是由Fe的扩散造成的。在润湿过程中,当Zn-Mn合金熔体接触X80钢后,Fe会快速溶解扩散到锌液中,由于Fe在锌液中溶解度有限,锌合金熔体与X80钢界面会优先形成ζ相,之后在ζ层下方继续形成δ相,最后才在X80钢基板与δ相之间形成Γ/Γ1相,这也解释了为什么比起ζ层和δ层,只有很少的Γ/Γ1相依附于X80钢表面。

2.3 Mn的添加对锌合金在基板表面润湿影响机理的分析

对反应润湿体系,润湿驱动力通常受溶解、吸附及反应等几个因素控制。对于Zn-Mn合金/X80钢润湿体系,Fe会溶解扩散进入锌合金熔体中,导致部分溶解的X80钢基板被高密度的锌液填充,此时溶解会倾向于往纵深方向进行而非沿锌合金前进方向铺展。此外,溶解进入锌合金熔体的Fe并不能有效促进润湿,因此溶解驱动对Zn-Mn合金/X80钢润湿体系的作用十分有限,可忽略不计。

Zn-Mn合金/X80钢属于反应润湿体系,要使体系发生化学反应,那么界面处的化学吸附必不可少。发生界面反应之前,参与界面反应的Fe、Zn元素会在界面处富集吸附,当其含量达到界面附近的临界浓度时,界面反应就会发生,反应产物在固-液界面成核析出。分析认为,Zn-Mn合金熔体在X80钢基板上的润湿共分为3个阶段,如图6所示。

图6

图6

润湿铺展各个阶段示意图

Fig.6

Schematic diagrams of different stages of wetting and spreading

第1个阶段,称之为快速吸附阶段。在这一阶段,界面反应尚未完全建立,合金熔体随时间变化快速铺展,接触角在极短时间内快速减小。这一阶段的快速铺展是元素Mn在锌合金熔体表面富集,快速吸附在固-液-气三相界面处导致的。由于Mn的添加,作为表面元素,使接触角快速降低。三相线在元素Mn的正吸附作用下,快速向前延伸,合金熔体迅速在X80钢表面铺展。

式中,σsv为基板与气体间界面张力,σpl为反应产物层与熔体之间界面张力,σlv为熔体与气体之间界面张力,θd(t)为瞬时接触角。假设熔体表面张力不发生变化,存在Gassie关系式:

上式中,σpv为反应产物层与气体间的界面张力,θp为熔体在界面反应产物上的平衡接触角。结合

由以上分析可知,θd(t)和θp相差不大,因此驱动力之差由原始基板和反应产物层之间的界面能之差决定。元素的吸附在这一阶段的作用已不太明显,取而代之的是界面反应产物层的继续向前横向生长,推动三相线前进。此时,Zn-Mn合金熔体在反应产物层上缓慢向前进行铺展。

随着锌液中Mn含量的增多,Mn对界面反应中Fe、Zn原子的扩散有一定的抑制作用,降低了界面反应强度,锌液的润湿铺展受到阻碍,导致此阶段较高Mn含量的锌液接触角减小程度小于低Mn含量锌液润湿X80钢的接触角。而且,我们发现在锌合金熔体与X80钢表面接触初期反应最为剧烈,接触角减小速率较快,对润湿过程的影响也最大。

第3阶段即达到润湿平衡阶段。随着反应润湿的进行,此阶段锌合金在X80钢表面的接触角基本不随时间改变,三相线停止前进,固-液界面处的物质交流与界面反应也趋近平衡,润湿过程结束。

由此,对于Zn-Mn合金润湿X80钢表面,锌合金熔体的铺展是元素Mn吸附和界面反应共同作用的结果;在锌合金液滴滴落初期,元素Mn的吸附起主要作用,到反应阶段则是界面反应强度起决定作用。

3 结论

(1) 在450℃下,Zn-Mn合金熔体在X80钢表面的润湿性取决于合金成分。随着Mn含量的增加,初始接触角从85°减小到62°,最终接触角也从41°降低到29°;随锌合金中Mn含量变化,初始接触角的减小程度略大于最终平衡接触角的减小程度。说明作为锌液表面元素的Mn具有正吸附作用,使得接触角减小,从而增强锌液流动性并改善在钢基板的润湿性。

(2) Zn-Mn合金/X80钢属于反应性润湿,润湿性受到界面反应强度的控制。在锌合金液滴接触X80钢初期,润湿性主要跟Zn-Mn合金与X80钢基板的物理化学性质有关。而在界面反应过程中,Fe、Zn反应强度则成为润湿的驱动力。锌液中Mn含量较低时,Fe-Zn界面反应剧烈,此时对接触角的影响大于高Mn含量的锌液润湿X80钢基板表面的能力。

(3) Zn-Mn合金润湿X80钢表面所生成的界面产物都有δ相、ζ相及Γ/Γ1相。只是随着锌液中Mn含量的增加,产物层厚度明显降低,ζ相层明显减薄,且ζ/δ层界面变得平整清晰,说明锌液中添加Mn可以抑制Fe、Zn原子的扩散,降低界面反应强度,使得界面产物层致密均匀。

参考文献

Recent developments of large diameter X80 UOE line pipes

[J].

Study on microstructure and properties of X80 pipeline steel

[J].

Microstructure and high strength–toughness combination of a new 700 MPa Nb-microalloyed pipeline steel

[J].

High strength microalloyed CMn(V-Nb-Ti) and CMn(V-Nb) pipeline steels processed through CSP thin-slab technology: Microstructure, precipitation and mechanical properties

[J].

In situ TEM study of the effect of M/A films at grain boundaries on crack propagation in an ultra-fine acicular ferrite pipeline steel

[J].

Effect of strain rate on stress corrosion cracking of X80 pipeline steel

[J].

应变速率对X80管线钢应力腐蚀的影响

[J].

Effect of applied potentials on stress corrosion cracking of x80 pipeline steel in simulated Yingtan soil solution

[J].

外加电位对X80管线钢在鹰潭土壤模拟溶液中应力腐蚀行为的影响

[J].

Effects of alternating current on corrosion behavior of X80 pipeline steel in acid soil environment

[J].

交流电对X80钢在酸性土壤环境中腐蚀行为的影响

[J].

Characterisation of coating on rebar surface using Hot-dip Zn and Zn-4.9Al-0.1 misch metal bath

[J].

Corrosion failure analysis of galvanized steel pipes in a water irrigation system

[J].

Accelerated indoor corrosion of galvanized steel in a simulated atmospheric environment of Guangzhou area

[J].

镀锌钢在模拟广州地区大气环境中的室内加速腐蚀研究

[J].

Research progress of hot-dip galvanizing technology

[J].

热浸镀锌技术的研究进展

[J].

Interface reaction mechanism for galvanizing in Zn-Al baths

[J].

热浸镀锌铝的界面反应机理

[J].

Review on progress of technigalva

[J].

热浸Zn-Ni合金镀层技术的研究与应用

[J].

The influence of Ni and Sb in hot-dip galvanizing bath on the structure of alloy coating

[J].

热浸镀锌浴中的Ni, Sb对合金镀层组织的影响

[J].

Effect of Sb on surface wettability of zinc liquid and X80 steel

[J].

Sb对锌液与X80钢表面润湿性影响的研究

[J].

The effect of bismuth on the structure of zinc hot-dip galvanized coatings

[J].

Contemporary use of Ni and Bi in hot-dip galvanizing

[J].

Effects of elements in zinc bath on batch hot dip galvanizing

[J].

锌浴中元素对钢结构件热镀锌的影响

[J].

The influence of surface structure on wetting of α-Al2O3 by aluminum in a reduced atmosphere

[J].

New possibilities for the galvanizing process: the addition of manganese and titanium to the zinc bath

[A].

The effect of Mn on coloring hot dip galvanization

[J].

Mn在彩色热镀锌中的作用

[J].

Effect of Mn on microstructure and growth kinetics of hot-dip galvanized Zn-0.2%AL alloy coating

[J].

锰对热浸Zn-0.2%Al合金镀层组织和生长动力学影响的研究

[J].

Effects of Bi, Ti, Mn on microstructure and properties of Hot-dip galvanized coatings

[D].

Bi、Ti、Mn对热浸镀锌镀层组织与性能的影响

[D].

Study in coloured alloy coatings of hot dipped Zn-Ti-Ni and Zn-Mn-Cu

[J].

彩色热镀Zn-Ti-Ni和Zn-Mn-Cu合金镀层的研究

[J].

Effect of Al and Ni on the wetting of several substrates by Zr-Cu based alloys

[D].

Al, Ni对Zr-Cu合金在几种基板表面润湿性的影响

[D].

On the derivation of Young's equation for sessile drops: nonequilibrium effects due to evaporation

[J].