HSLA钢的传统热处理工艺包括淬火+回火。淬火使合金元素充分固溶,在回火过程中铜的析出沉淀强化提高钢的强度。但是高温淬火使奥氏体晶粒长大,引起的组织粗化而降低韧性。双重奥氏体化是一种得到良好强度和韧性的方法,特别是使韧性提高[5,6]。Rao和Thomas[7]的研究结果表明,双重奥氏体化处理可提高残余奥氏体的含量并细化晶粒从而提高钢的韧性。Sarikaya[8]等对Fe-Cr-C合金系结构钢采用两次淬火热处理,发现两次淬火可提高冲击功,但是残余奥氏体含量的提高使其强度略有降低。Khani Sanij[9]等指出,韧性提高的部分原因是两次淬火降低了沿原始奥氏体晶界均匀分布的夹杂物尺寸。Chang[10]等研究了双重奥氏体化对Ni-Cr-Mo-V钢韧性的影响,认为韧性提高的主要原因是碳化物含量的降低。T. Furuhara[11]研究了循环淬火对奥氏体晶粒细化的影响,发现缩短循环淬火加热时间可进一步高细化晶粒。对于不同钢种用两次淬火+回火热处理,相变组织类型、大角度晶界以及析出物的形态和分布等因素都影响钢的强韧性,并与奥氏体相变过程有关。但是其中的协同作用和主要控制因素,还不太明确。

本文在前人两次淬火工艺研究的基础上降低第二次淬火温度并缩短保温时间,采用阶梯式淬火工艺研究两次淬火和回火热处理工艺(double quenching and tempering-DQT)与传统的一次淬火+回火工艺(conventional high temperature quenching and tempering-CQT)条件下HSLA钢组织的变化以及对低温韧性的影响,并研究两次淬火回火工艺下原始奥氏体晶粒尺寸,大角度晶界密度(HAB)以及析出的第二相粒子使韧性提高的机理。

1 实验方法

HSLA100实验用钢的化学成分(质量分数):C 0.037%,Mn 0.58%,Si 0.27%,Ni 1.92%,Cu 1.36,Ni 1.92,Nb 0.019,Ti 0.014,Cr和Mo适量,Fe余量。

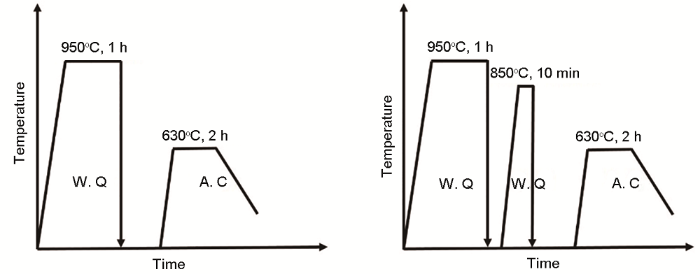

从工业热轧板取样并对其进行不同工艺的热处理,热处理工艺如图1所示。将试样在950℃箱式炉中加热保温1 h后水淬。传统的热处理工艺(CQT):水冷后在630℃进行2 h时效处理,然后空冷;两次淬火+回火工艺(DQT):再在850℃加热保温10 min后再次水淬,随后在630℃时效2 h。

图1

图1

传统热处理工艺和两次淬火热处理工艺图

Fig.1

Diagram of traditional heat treatment process and double quenching heat treatment process

按照国家标准,将热处理后的材料加工成室温拉伸试样和-100℃冲击试样。将试样研磨抛光后用4%硝酸酒精溶液(体积分数)侵蚀,在S-4300 场发射扫描电镜(SEM)下观察显微组织。将从冲击试样上切下的试样进行电解抛光,用Quanta 650FEG SEM及Nordlys F+电子背散射衍射仪进行电子背散射衍射(EBSD)分析。加速电压为20 kV,工作距离为17.5 mm,倾转角为70°,扫描步长为0.2 μm。使用CHANNEL-5软件包处理实验数据。用H-800透射电镜观察微观组织。

2 实验结果和分析

2.1 实验结果

传统淬火+回火工艺(CQT)和两次淬火+回火工艺(DQT)的实验钢,其力学性能列于表1。可以看出,与传统的淬火+回火工艺相比,两次淬火回火工艺实验钢的屈服强度和抗拉强度略有降低,但是-120℃冲击功由186 J提高到266 J。冲击功明显高于传统的热处理工艺的试样,并得到良好的断面纤维率。

表1 两种热处理工艺下实验钢力学性能

Table 1

| Processes | Ultimate tensile strengtd/MPa | Yield strengtd /MPa | Elongation to failure/% | Reduction area/% | -120℃ Impact energy/J | Percentage of ductile fracture surface/% |

| CQT | 740 | 700 | 22.5 | 81 | 186 | 58 |

| DQT | 707 | 662 | 22.5 | 83 | 266 | 89 |

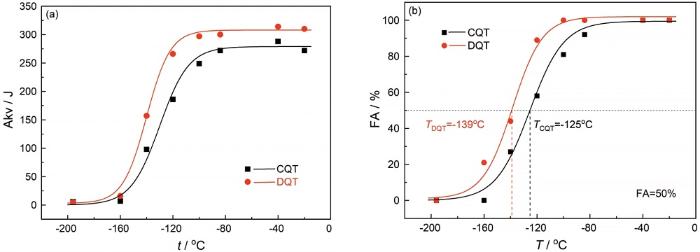

在-196℃至-20℃温度范围内对两种热处理工艺实验钢进行了低温冲击实验,使用Boltzmannn函数对不同温度下的冲击功数据点进行拟合,得到韧脆转变温度。从图2可以看出,CQT工艺的实验钢DBTT为-125℃,DQT工艺的实验钢DBTT为-139℃。与传统的一次淬火+回火工艺相比,两次淬火+回火工艺实验钢的韧脆转变温度降低了14℃。

图2

图2

两热处理工艺实验钢的冲击功和断面纤维率随温度的变化

Fig.2

Impact energy and percentage of ductile fracture surface-temperature curves for the specimens treated by DQT and CQT

2.2 显微组织和EBSD分析

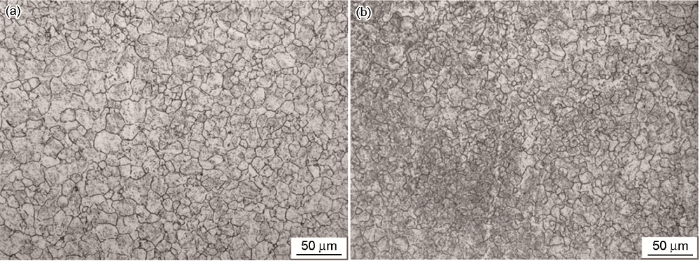

图3

图3

不同热处理工艺实验钢的淬火态显微组织

Fig.3

SEM micrographs showing the tempering microstructure: (a) DQT and (b) CQT

将两热处理工艺(CQT、DQT)试验钢的淬火态试样在饱和苦味酸溶液中浸泡腐蚀,原始奥氏体晶粒的形貌,如图4所示。用等效面积法统计500个以上的晶粒以计算平均晶粒尺寸。结果表明,传统热处理工艺淬火后实验钢的平均晶粒尺寸为16.8 μm,两次淬火处理后实验钢的平均晶粒尺寸为11.2 μm,表明原始奥氏体晶粒明显细化。两次淬火工艺在传统的一次淬火工艺基础上添加了第二次淬火,降低了淬火温度。在第二次淬火过程中奥氏体重新形核长大,奥氏体依附在板条界处形核。同时,缩短淬火时间抑制了形核后的奥氏体再次长大,因此使晶粒细化。

图4

图4

不同热处理工艺实验钢的原始奥氏体晶粒尺寸

Fig.4

Prior austenite grain size after different heat treatment: (a) DQT and (b) CQT

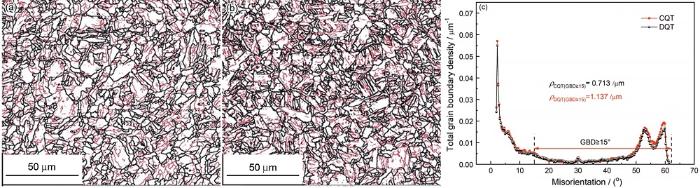

对两热处理工艺实验钢进行EBSD表征分析,图5给出了两热处理工艺实验钢的微观组织晶界分布和晶界密度分布图(图5中定义晶界取向差大于15°为大角度晶界,2°~15°为小角度晶界)。图5a、b中的黑色粗线条表示大角度晶界。经EBSD测定,CQT和DQT工艺实验钢的有效晶粒尺寸分别为4.2 μm和3.1 μm。红色较细的线条表示小角度晶界,由位错构成。用文献[12]中的方法使用EBSD中的数据绘制出晶界密度与晶界微观取向差的关系图,如图5c所示。CQT和DQT工艺实验钢的大角度界面密度分别为:0.713/μm、1.137/μm。由此可见,与传统的一次淬火工艺(CQT)相比,两次淬火工艺(DQT)实验钢的大角度晶界密度明显提高。研究表明,大角度晶界能阻挡、偏折解离裂纹,阻碍裂纹的扩展,从而提高冲击韧性。大角度界面密度,是影响冲击韧性的因素之一。由于大角晶界的分割,晶界两侧晶粒的脆性裂纹沿{100}界里面扩展,它们之间的取向差较大,裂纹不易通过大角晶界从一个晶粒扩展到另一个晶粒。大角晶界有阻挡和偏折脆性裂纹扩展的作用。

图5

图5

不同热处理工艺实验钢的 EBSD晶界分布图和两工艺处理的实验钢晶界密度对比

Fig.5

EBSD grain boundary distribution maps of specimens treated by (a) DQT and (b) CQT (Where black and red lines represent the high misorientation angle boundaries (≥15°) and low misorientation angle boundaries (2°~15°), respectively) and (c) the total grain boundary density of specimens treated by DQT and CQT ranged 0°~60°

2.2 富Cu颗粒的形态

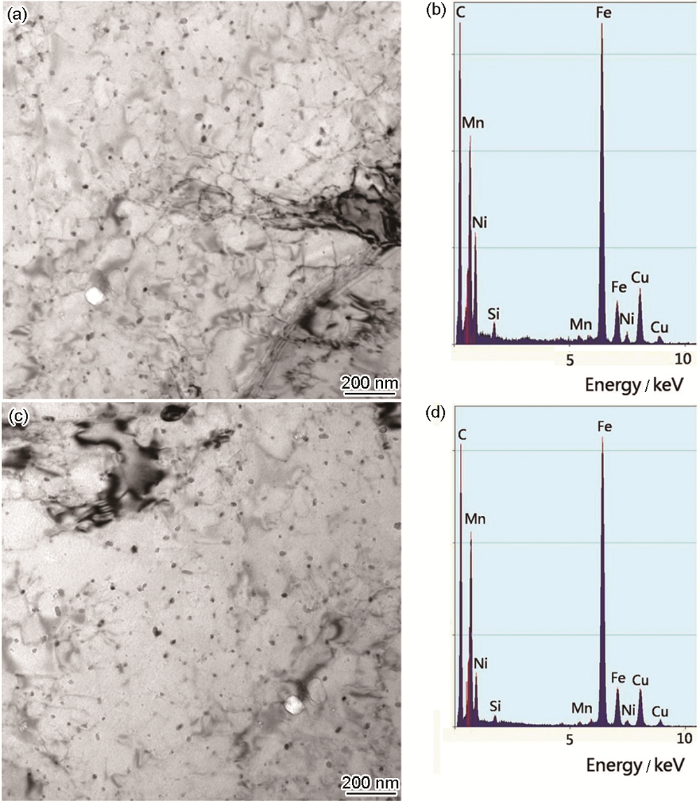

图6

图6

不同热处理工艺实验钢的铜析出粒子

Fig.6

TEM images of nanometer copper precipitates (a)、(b) CQT; (c)、(d) DQT

2.3 强韧化机制

两热处理工艺实验钢的力学性能,列于表1。可以看出,两次淬火实验钢的屈服强度和抗拉强度略有降低,但是冲击功明显比传统热处理工艺的高。HSLA钢的强化方式,有固溶强化、位错强化、晶界强化和沉淀强化。由于两种热处理工艺加热温度和时间相同,固溶强化增量基本相同。在两次淬火过程中的晶粒细化,对屈服强度提高的贡献较小,两工艺实验钢晶界强化增量的差值也较小。有文献报道,对于低碳贝氏体钢,由于晶体结构特征的原因,晶粒细化可提高其韧性。但是对强度的提高,没有明显的作用。因此,两种工艺实验钢的强度变化,主要源于细晶强化和沉淀强化。

使用霍尔佩奇公式

可计算晶界强化,式中k为霍尔佩奇系数,d为有效晶粒尺寸。本文实验中d为平均原始奥氏体晶粒尺寸和平均板条块尺寸。原始奥氏体晶粒和有效晶粒对应的霍尔佩奇因子分别为657 MPa·μm1/2、390.6 MPa·μm-1/2。使用原始奥氏体晶粒和有效晶粒计算的晶界强化增量,其差异分别为36 MPa、25 MPa。可以看出,组织细化产生的强度增量差异较小,两次淬火工艺试验钢强度的降低主要是沉淀强化增量差异引起的。

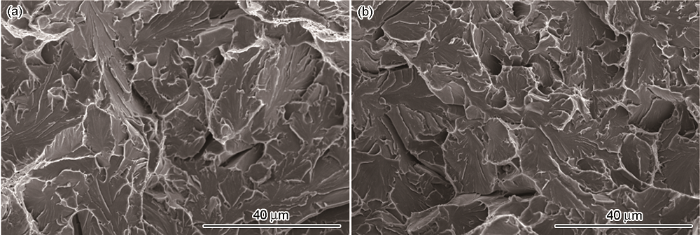

两次淬火工艺提高了试验钢的低温韧性。为了研究其韧化机理,用扫描电镜观察传统一次淬火和两次淬火热处理工艺试验钢-120℃冲击试样的断口并分析其失效断裂的机制。如图7所示,两种热处理工艺试验钢-120℃冲击断口均呈现准解理断口,含有解离面和韧窝。传统的一次淬火试样的解理面尺寸,比两次淬火工艺的大。传统的一次淬火工艺实验钢,其解离裂纹扩展的解离单元约为15 μm,两次淬火工艺的略小约为9 μm。

图7

图7

不同热处理工艺实验钢冲击断口的形貌

Fig.7

SEM fractographs of the Charpy impact specimens in (a) DQT and (b) CQT conditions

两种工艺实验钢冲击试样断口的主要裂纹扩展路径的扫描电镜照片,如图8所示。可以看出,两次淬火工艺实验钢的裂纹扩展偏差频率比传统的一次淬火的钢高。裂纹扩展偏折的次数越多,解离裂纹扩展路径就越长。延长裂纹扩展路径和增加裂纹扩展偏折次数,消耗了更多的能量。因此,两次淬火试样吸收的能量比传统的一次淬火的实验钢高。

图8

图8

不同热处理工工艺下实验钢主要裂纹的形貌

Fig.8

SEM images of the main crack propagation of specimens in (a) DQT and (b) CQT conditions

图9

图9

DQT工艺实验钢的二次裂纹和主要裂纹扩展形貌

Fig.9

SEM images of (a) secondary crack propagation and (b) main crack propagation for impact specimens treated by DQT process

图10

图10

两次淬火工艺冲击试样的裂纹扩展形貌

Fig.10

EBSD image showing cleavage crack propaga- tion of the impact specimen treated by DQT process (black lines denote high angle grain boundaries)

3 结论

(1) 两次淬火在不显著降低强度的情况下提高HSLA钢的低温韧性,使-120℃冲击功从186 J提高到266 J,且冲击功稳定、断面纤维率较高。

(2) 两种热处理工艺实验钢都具有板条贝氏体/粒状贝氏体组织。与传统的一次淬火热处理工艺相比,两次淬火可细化原始奥氏体晶粒和板条亚结构,使大角度晶界的密度明显提高。

(3) 两次淬火工艺实验钢的韧性明显提高,其原因是组织细化和大角度晶界密度的提高。裂纹扩展时发生偏折吸收更多的能量,使扩展受到抑制。

参考文献

New generation of HSLA steel for naval structures

[J].

新一代易焊接高强度高韧性船体钢的研究

[J].

HSLA-100 steels: influence of aging heat treatment on microstructure and properties

[J].

Effect of intercritical quenching on low temperature toughness of high strength ship hull steel

[J].

两相区二次淬火对高强度船体钢低温韧性的影响

[J].

Effect of martensitic morphology on mechanical properties of an as-quenched and tempered 25Cr-Mo48V steel

[J].

Effect of double-quench processing on toughness of heavy-gauge ultrahigh strength steel plate

[J].

Grain refinement in bearing steels using a double-quenching heat-treatment process

[J].

Optimization of Fe/Cr/C base structural Steels for improved strength and toughness

[J].

The effect of single and double quenching and tempering heat treatments on the microstructure and mechanical properties of AISI 4140 steel

[J].

The effects of double austenitization on the mechanical properties of a 0.34C containing low-alloy Ni-Cr-Mo-V steel

[J].

Phase Transformation from Fine-grained Austenite

[J].

Effect of niobium and grain boundary density on the fire resistence of Fe-C-Mn steel

[J].

Effect of microstructural refinement on the toughness of low carbon martensitic steel

[J].