增材制造又称为3D打印或快速成型,基于“离散-堆积”的原理逐层堆积成三维实体,可成型任意复杂结构,实现近净成形。相关的工艺设计、成型控制、组织性能调控及原材料开发,成为研究的热点。金属增材制造技术主要有5大类[9,12,13] —以粉末为原材料的激光选区熔化(Selective Laser Melting, SLM)和电子束选区熔化(Electron Beam Melting, EBM)、激光同轴送粉(Laser Metal Deposition, LMD),以丝材为原材料的电子束熔丝(Electron Beam Rapid Manufacturing, EBRM)和电弧熔丝(Wire and Arc Additive Manufacturing, WAAM)。目前,激光同轴送粉主要用于修复再制造,激光/电子束选区熔化已成功用于航空发动机小型精密构件和航空大型复杂零件的直接成形,但是材料的利用率低,成形速度也较低[14,15,16]。电子束熔丝增材制造效率高,但是需要真空条件,零件的尺寸也受到限制[17,18]。为了克服上述的限制和不足,研究人员使用标准电弧焊设备(如熔化极气体保护焊和非熔化极气体保护焊)开发了电弧熔丝增材制造技术[19,20,21,22,23]。这种技术有丝材利用率高、制造周期短、成本低以及零件尺寸不受限等优点,特别适合于大尺寸复杂构件的低成本快速成型。

电弧熔丝增材制造技术,主要有旁轴送丝的非熔化极气体保护焊(Tungsten Inert Gas Arc Welding, TIG)和同轴送丝的熔化极气体保护焊(Metal Inert-Gas Arc Welding, MIG),目前主要是用TIG焊技术打印TC4钛合金。刘宁[24]研究了焊接电流、送丝速度、焊接速度等工艺参数对成型件尺寸、宏观形貌、微观组织和力学性能的影响,发现各个工艺参数均有不同程度的影响;Wang等[25]研究了TIG电弧熔丝工艺参数对TC4钛合金构件组织的影响,发现峰值/基准电流比对原始β晶粒的尺寸没有影响,而送丝速度有较大的影响。Donoghue等[23]将轧制变形与电弧熔丝增材制造技术相结合,可使粗大的柱状β晶粒细化到100 μm以下,并使残留β相和α相的织构强度大大减弱,取向分布更加均匀;何智[26]将超声冲击与电弧熔丝增材制造技术相结合,发现超声冲击使粗大的柱状晶转变为细小的等轴晶,还能增大沉积层平均宽度。王斌[19]研究了热处理制度对电弧熔丝TC4钛合金试样组织的影响,以及力学性能的各向异性。但是,TIG的送丝装置与起弧装置分离且结构较为复杂,影响其可达性,因此其成型效率依然有待提高。CMT电弧熔丝属于MIG类[27,28,29],采用同轴送丝的方式比TIG电弧熔丝的设备更为简单,可达性好,成型速度高,可提高生产效率、降低加工成本,有望用于制造大型构件。为了探索大型复杂航空零部件的高效低成本的制备方法,本文采用CMT电弧熔丝增材制造技术制备TC4-DT钛合金试样,分析其组织特征,并结合CET模型和3D-Rosenthal模型研究工艺参数对试样组织的影响。

1 实验方法

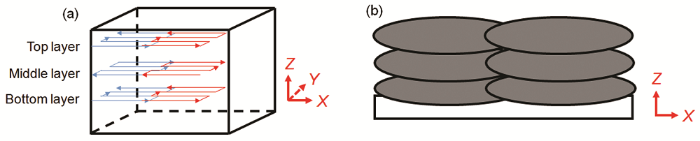

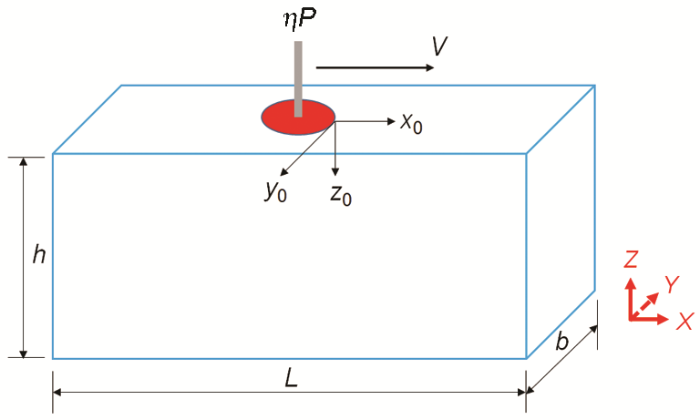

图1

图1

用CMT电弧熔丝增材制造试块的堆积路径示意图和试块示意图

Fig.1

Sample manufactured by CMT WAAM (a) deposition path of the sample; (b) schematic of the sample

实验用材料为TC4-DT钛合金丝材(中国科学院金属研究所研制)。采用三次真空自耗熔炼出合金铸锭,经锻造开坯、轧制、多道次拉拔、扒皮、校直、清洗后形成直径为1.2 mm的成品,其合金成分列于表1。

表1 TC4-DT合金的成分

Table 1

| Al | V | Fe | O | N | H | Ti |

|---|---|---|---|---|---|---|

| 6.15 | 4.25 | <0.05 | 0.13 | 0.005 | 0.003 | Bal. |

试块的低倍观察截面为X-Z面,在截面上选取截面为10 mm×20 mm的典型区域进行低倍组织特征分析,对低倍组织特征明显的区域进行高倍观察。低倍切片试样经表面机加工后进行粗磨和精磨,用HF:HNO3:H2O=1:2:20腐蚀剂深度腐蚀后用Stemi2000-C体式显微镜进行观察;高倍切片试样经机械预磨、抛光后并用HF:HNO3:H2O=1:2:100腐蚀剂腐蚀后,用Zeiss Axiovert 200MAT金相显微镜观察。

2 实验结果

2.1 低倍组织特征

堆积试块X-Z面整体及局部低倍组织,如图2所示。由图2a可见,堆积试块自下而上可分为基板(Matrix)和堆积体(Deposition Zone)两部分。基板可分为基板原始组织区(Original Organization of Matrix)和热影响区(Heat Affected Zone, HAZ)。热影响区呈弧形,中心最大深度约为5 mm,与堆积体相比热影响区的原始β晶粒较细,靠近堆积区晶粒逐渐粗化;堆积体主要分为普通堆积区和搭接区两个部分,普通堆积区底部靠近基板部分为细柱状晶,平均晶粒宽度约为400 μm,中上部为由粗短柱状晶和等轴晶组成的混合组织,与EBRM[17]和TIG电弧熔丝[25]工艺形成的粗大柱状晶有明显的差异。搭接区处的热影响区为两道堆积区的热影响区交汇处,其深度最小,低倍组织尺寸和类型与两道普通堆积区中的组织没有明显的不同。

图2

图2

样品试块整体和局部的低倍组织

Fig.2

Macrostructure of the sample (a) macrostructure of the sample; (b) local macrostructure

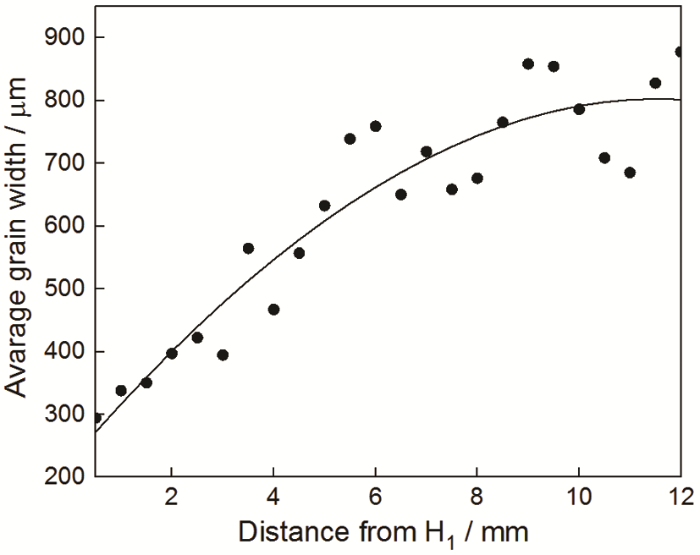

图3

图3

沿堆积方向原始β晶粒平均宽度的变化

Fig.3

Variation of the average width of prior-β grains along the deposition direction

2.2 高倍组织特征

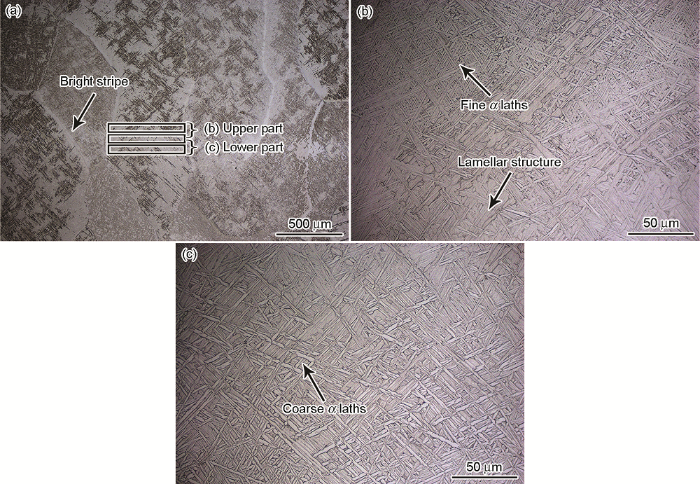

图4

图4

热影响区和堆积区的高倍组织

Fig.4

Microstructure of heat affected zone(HAZ) and deposition zone (a) heat affected zone; (b) bottom layer; (c) middle layer; (d) top layer

图5

图5

层界线组织的形貌

Fig.5

Morphologies of borderline (a) macrostructure in of borderline; (b, c) microstructure of borderline

3 讨论

3.1 低倍组织的形成机理

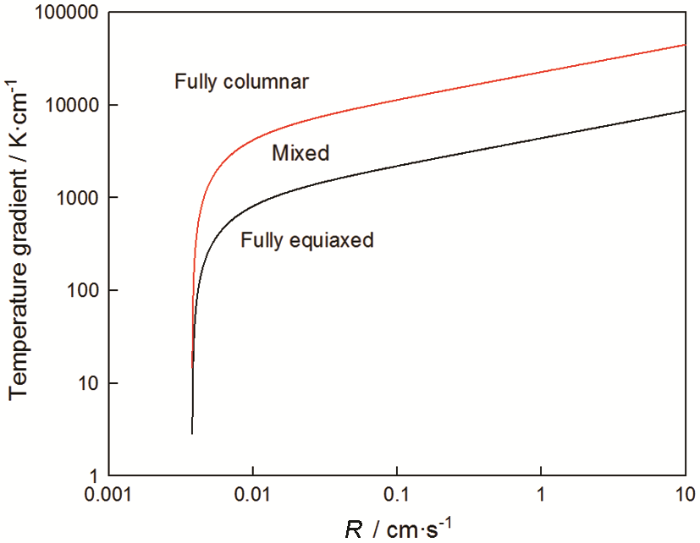

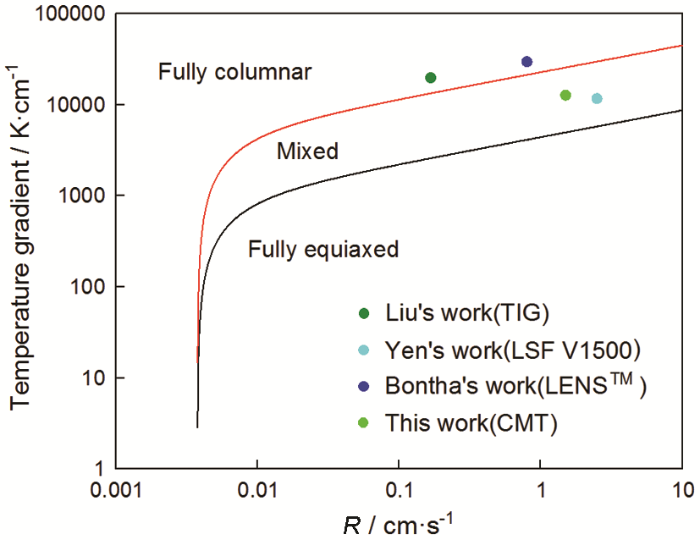

图2所示的低倍组织表明,用CMT电弧熔丝工艺制备的TC4-DT试块最底层为较细的柱状晶,主体区域为等轴晶和短柱状晶组成的混合组织,与EBRM和TIG电弧熔丝工艺形成的粗大柱状晶有明显的不同。低倍组织的形貌与凝固过程密切相关,而工艺参数对凝固过程中的温度梯度和凝固速度有较大的影响[14,30,31,32]。为了研究其低倍组织的形成过程,使用凝固理论中较为成熟的柱状晶-等轴晶转变模型(CET模型)和3D-Rosenthal移动热源模型,根据TC4-DT的材料特性确定了CET模型中柱状晶和等轴晶转变的边界条件,使用3D-Rosenthal移动热源模型并根据工艺参数(输入功率P、热效率η和移动速度V)计算出影响凝固组织的两个重要参数(温度梯度G和凝固速度R)。在此基础上进一步使用该模型预测在不同CMT工艺参数下低倍组织的演变规律,得到低倍组织转变的边界条件。

3.1.1 柱状晶-等轴晶转变边界的确定

增材制造成型的TC4-DT构件的低倍组织形貌和晶粒尺寸,对其力学性能有重要的影响。因此,根据增材制造工艺参数预测TC4-DT的低倍组织,十分重要。在焊接或增材制造工艺中TC4低倍组织由柱状晶向等轴晶转变,是重要且常见的现象。1984年Hunt[33]提出CET判据,建立的基础CET模型能较好地应用于二元合金体系;Gäumann等[34]对Hunt提出的CET模型进行修正,并将其成功应用于多组元Ni基高温合金;Ren等[14]用修正的CET模型对激光送粉工艺(Laser Solid Forming, LSF)中的TC4原始β晶粒形貌进行了预测,预测结果与实验结果符合得较好。CET模型中两个重要的参数是凝固速率R和温度梯度G,根据Gäumann[34]和Kurz[35]等提出的修正CET模型,温度梯度可表示为

式中,N0为熔池中的晶核密度(cm-3),

图6

3.1.2 工艺参数对低倍组织的影响

为了将实测的输入功率P、热效率η和焊枪行进速度V等工艺参数与不可实测的温度梯度G和凝固速度R相联系,引入3D-Rosenthal移动热源模型。1946年Rosenthal提出移动热源模型[36],该模型成功运用于焊接工艺并预测了焊接区的组织,与实测结果一致;Dykhuizen等[37]对Rosenthal提出的移动热源模型进行了扩展,并应用于激光送粉增材制造中;Vasinonta[38]对Rosenthal模型中的关键变量(温度、冷却速率和温度梯度)进行了无量纲化处理,极大地简化了模型的表达形式,推动了Rosenthal模型在激光送粉增材制造TC4工艺中的应用,实现了使用工艺图对熔池尺寸和残余应力的在线控制;Bontha等[30]将二维和三维Rosenthal模型应用在激光送粉打印的TC4构件中,探究了激光功率和送粉速率对组织的影响,与实测结果符合得较好。

本文使用3D-Rosenthal模型定性研究CMT电弧熔丝增材制造中工艺参数与低倍组织的关系,并将实测结果与CET模型的预测结果对比。CMT电弧熔丝成形过程中的各个参数,如图7所示,其中(x0, y0, z0)表示相对坐标,V表示焊枪移动速度,η表示电能转化为热能的热效率,热效率主要与工艺及工艺参数有关,P表示输入功率。任意假定空间中的绝对坐标为(x, y, z),则相对坐标与绝对坐标的关系为:(x0, y0, z0)=(x-Vt, y, z),其中t表示焊枪沿X方向移动的时间。为了简化模型,结合实际情况对模型进行三点假设[36]:(1) 打印过程中的热传导问题为准稳态的热传导问题,电弧形成的热源是一个点状热源,所有热量均集中在一个点,当熔池的尺寸比热源尺寸大时该假设是合理的;(2) 忽略液滴进入熔池后的热吸收,该假设主要影响热效率。由于CMT工艺的特点,熔滴进入熔池的瞬间电流电压均下降到较低的水平,因此该假设是合理的;(3) 只考虑熔池与周围基体之间的热传导,忽略熔池自身内部的热对流,并认为所有的自由表面均是绝热的。

图7

根据Bontha等[30]提出的三维Rosenthal模型,无量纲化温度可表示为

各无量纲化变量的定义为

式中

将方程(2)分别对时间t和相对坐标求偏导,可得无量纲化冷却速率

图8

图9给出了CMT电弧熔丝增材制造中采用控制变量法用3D-Rosenthal模型计算出的不同工艺参数对低倍组织的影响。由图9曲线(a)可见,电流电压的变化主要影响输入功率P。随着输入功率P的增加最大凝固速度没有变化,而最大温度梯度逐渐下降,低倍组织从完全柱状晶区逐渐向混合区过渡;功率P>153 W(焊枪移动速度为15 mm/s)时得到柱状晶与等轴晶混合的低倍组织。由图9曲线(b)可见,焊枪移动速度对最大凝固速度和最大温度梯度均有明显的影响。随着焊枪移动速度的增加最大凝固速度逐渐增加,而最大凝固速度逐渐下降。焊枪移动速度V>3.2 mm/s(功率为2254 W)时低倍组织由柱状晶和等轴晶的混合组织组成,晶粒尺寸有逐渐减小的趋势。综上所述,在合理的CMT工艺参数范围内(95 A<I<115 A,19 V<U<19.5 V,15 mm/s<V<25 mm/s),低倍组织均由柱状晶和等轴晶的混合组织组成。

图9

图9

CMT工艺参数对TC4-DT低倍组织的影响

Fig.9

Impact of processing parameters on macrostructure of TC4-DT manufactured by CMT (a) power (P=50~20000 W, V=15 mm/s); (b) velocity (P=2254 W, V=1~35 mm/s)

3.2 高倍组织的形成机理

堆积区顶层只经历一次β→α相变,其高倍组织以编织状的α相板条为主,部分原始β晶界可见连续的晶界α相和集束状α相板条。α相板条形貌与冷却速度密切相关,T. Amhed等[39]研究了冷却速度对TC4合金显微组织的影响。当冷却速率大于410℃/s时,完全形成马氏体

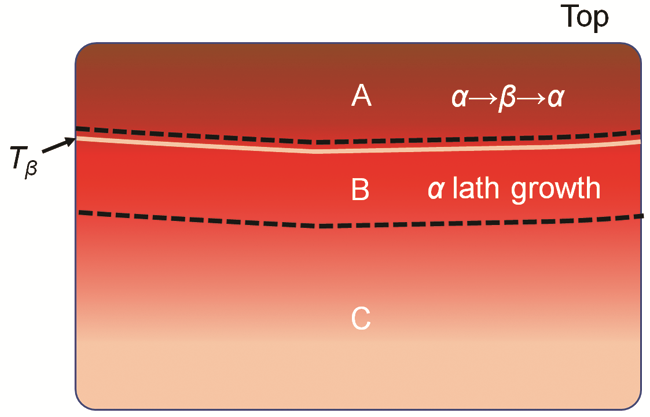

在堆积区X-Z面可见3条弧状的层界线,其弧面向下,表明其为受新熔覆金属热输入而形成的热影响区层界线。由图5可见,层界线α相板条较宽,表明该区域内α相板条受新熔覆金属热输入的影响而长大。图10给出了堆积过程中的温度梯度。根据组织差别可分为A、B、C三个区域,其中B区为层界线,不同区域内发生的组织变化不同。最靠近顶层的A区温度在β单相区内,α相全部转变为β相,与新熔覆的金属共同冷却形成编织状细α相板条,由此其组织没有明显的差别。根据相变动力学,该区域的最低温度略高于β转变温度Tβ;B区基本处于Tβ以下,α相并未完全转变为β相,且随着温度的降低发生α→β相转变的体积分数逐渐减少,残留的α相板条在高温下长大并有部分发生球化,再次冷却后形成较粗的板条或块状,与A区经过β→α相变形成的细板条形成反差,在光学显微镜下衬度较亮,呈白色条带状;由B区向C区过渡,温度进一步降低,α相板条长大的驱动力逐渐减小,直至基本保留其熔覆冷却时形成的组织,与下一堆积层的A区组织接近。因此,C区是从B区到下一堆积层A区的过渡区域,组织是渐变的,难以划分明确的界线。综上所述,形成层界线的原因是,以残留α相板条长大为主导的组织变化与α→β→α相变形成的组织存在差异。这种因温度梯度形成的组织变化规律与EBRM和TIG电弧熔丝类似,由此其高倍组织类似。

图10

图10

热影响区及层界线组织分区的示意图

Fig.10

Origanization division of the heat affected zone and band zone

由于在堆积过程中循环热输入形成层界线,试块在堆积方向上存在组织不均匀性。粗化的α相板条导致强度降低,层界线可能成为薄弱区而影响整体力学性能。

4 结论

(1) 用CMT电弧熔丝制备的TC4-DT钛合金试样的堆积区最底层为细等轴晶,主体部分为粗等轴晶和长宽比较小的短柱状晶组成的混合组织,晶粒平均宽度沿堆积方向逐渐增大,与EBRM和TIG电弧熔丝有明显的差异。

(2) 使用3D-Rosenthal模型可计算用CMT工艺制备的试样的低倍组织形成特性,在本文设定的功率和焊枪移动速度条件下堆积过程中熔池边界的最大温度梯度约为12652.6 K/cm,最大凝固速度约为1.5 cm/s,处于柱状晶-等轴晶转变模型(CET模型)中的混合组织区,计算结果与实验结果一致。

(3) 随着输入功率的提高最大温度梯度下降,最大凝固速度不变,输入功率P>153 W时形成混合组织;随着焊枪移动速度的提高晶粒逐渐细化,最大温度梯度下降,最大凝固速度提高,焊枪移动速度V>3.2 mm/s时生成混合组织。

(4) 热影响区的高倍组织为双态组织,堆积区主要由晶内编织状α相、晶界α相和晶界α集束组成。堆积区出现因新熔覆金属热输入形成的层界线,层界线内α相板条较宽,因为该区域处于两相区其组织以α板条长大为主。高倍组织与EBRM和TIG电弧熔丝形成的组织,基本相同。

参考文献

Application state and prospects for titanium alloys

[J].

钛合金的应用现状及发展前景

[J].

Study on microstructure and tensile properties of TC4-DT titanium alloy forgings

[J].

TC4-DT钛合金锻件组织与拉伸性能研究

[J].

Effect of microstructure on fatigue crack propagation rate of TC4-DT titanium alloy

[J].

显微组织对TC4-DT钛合金疲劳裂纹扩展速率的影响

[J].

The effect of microstructure on the mechanical properties of TC4-DT titanium alloys

[J].

Effect of electron beam welding on the microstructures and mechanical properties of thick TC4-DT alloy

[J].

Residual stress field and thermal relaxation behavior of shot-peened TC4-DT titanium alloy

[J].

Additive manufacturing of metals

[J].

Development and application of metal additive manufacturing technology

[J].

金属增材制造技术在航空领域的发展与应用

[J].

Developments of additive manufacturing technology

[J].

增材制造技术的发展

[J].

Metal additive manufacturing technique

[J].

金属增材制造技术

[J].

Metal additive manufacturing: a review

[J].

Microstructure and deformation behavior of Ti-6Al-4V alloy by high-power laser solid forming

[J].

Massive transformation in Ti-6Al-4V additively manufactured by selective electron beam melting

[J].

Additive manufacturing of strong and ductile Ti-6Al-4V by selective laser melting via in situ martensite decomposition

[J].

Microstructure and mechanical properties of TC4 produced by electron beam rapid manufacturing

[D].

电子束快速成形TC4钛合金显微组织及力学性能研究

[D].

Crystal orientation distribution of TC18 titanium fabricated by electron beam wire deposition

[J].

电子束成形TC18钛合金晶体取向规律研究

[J].

Study on wire and arc additive manufacturing forming process of TC4 titanium alloy

[D].

TC4钛合金电弧熔丝沉积成形工艺研究

[D].

Research on mechanisms and controlling methods of macro defects in TC4 alloy fabricated by wire additive manufacturing

[J].

Selective laser melting-wire arc additive manufacturing hybrid fabrication of Ti-6Al-4V alloy: Microstructure and mechanical properties

[J].

Microstructural evolution and mechanical properties of Ti-6Al-4V wall deposited by pulsed plasma arc additive manufacturing

[J].

The effectiveness of combining rolling deformation with Wire–Arc Additive Manufacture on β-grain refinement and texture modification in Ti-6Al-4V

[J].

Research on Ti-6Al-4V shaped metal deposition by TIG welding with wire

[D].

TC4钛合金TIG填丝堆焊成型技术研究

[D].

Morphology investigation on direct current pulsed gas tungsten arc welded additive layer manufactured Ti6Al4V alloy

[J].

Effect of ultrasonic impact on the properties of arc additive manufacturing of titanium alloy

[D].

超声冲击电弧增材制造钛合金零件的组织性能研究

[D].

Innovative process model of Ti-6Al-4V additive layer manufacturing using cold metal transfer (CMT)

[A].

Study on rapid prototyping technology based on CMT welding

[J].

基于CMT焊接快速成形工艺研究

[J].

Energy input and metal transfer behavior of CMT welding process

[J]

CMT能量输入特点与熔滴过渡行为

[J].

Effects of process variables and size-scale on solidification microstructure in beam-based fabrication of bulky 3D structures

[J].

A process map for consistent build conditions in the solid freeform fabrication of thin-walled structures

[J].

A real-time calibrated thermal model for closed-loop weld bead geometry control

[J].

Steady state columnar and equiaxed growth of dendrites and eutectic

[J].

Single-crystal laser deposition of superalloys: processing-microstructure maps

[J].

Theory of microstructural development during rapid solidification

[J].

The theory of moving sources of heat and its application to metal treatments

[J].

Analytical Thermal Models for the LENS Process

[R].

Process maps for melt pool size and residual stress in laser-based solid freeform fabrication

[D].

Phase transformations during cooling in α+β titanium alloys

[J].