通过对马氏体时效钢微观组织结构,特别是钢中析出相的种类、尺寸以及分布形态更深入的研究,马氏体时效钢在化学成分、加工工艺和强度级别等方面均达到了一个新的高度[6,7,8,9,10]。但是,现代工业发展带来的复杂服役条件迫切要求材料具有更加优良的综合性能。例如,尽管具有足够的强度抵抗外力的破坏,但是马氏体时效钢却难以避免由其内部缺陷引发裂纹而导致的低应力脆断。因此,为了防止材料发生脆性断裂先进钢材本身就一个具有良好的抵抗裂纹失稳扩展能力,而材料的微观组织正是决定其力学行为的重要因素[11,12]。但是,当马氏体时效钢的屈服强度级别达到2.0 GPa以上时,钢中析出相的数量和尺寸以及其相应的力学行为均表现出与低强度级别马氏体时效钢不同的特征[6,7,13]。例如在屈服强度达到2.8 GPa时其断裂韧性仅为峰时效处理态的10%,这种变化通常是时效过程中的析出相导致的[14]。鉴于此,本文对屈服强度级别达到2.4 GPa的马氏体时效钢进行合理的热处理,分析钢中纳米尺度析出相的种类及尺寸等随时效时间的变化规律及其对该钢强度及断裂韧性的影响规律,以建立高强度马氏体时效钢的力学行为与析出相的关系。

1 实验方法

采用双真空冶炼工艺(真空感应熔炼+真空自耗)冶炼500 kg实验用马氏体时效钢,将钢锭在1250℃均匀化处理24 h,然后锻造成截面尺寸为25 mm×25 mm的棒材。实验用钢的化学成分(质量分数,%)为:C 0.003, Ni 17.7, Co 15.0, Mo 6.6, Ti 1.2, Al 0.07, Fe余量。将均匀化处理后的实验材料在820℃固溶处理1 h,空冷至室温后在液氮环境下进行深冷处理8 h。为了研究该马氏体时效钢在时效过程中析出相的演化规律, 将深冷处理后的材料再在480℃进行不同时间的时效处理。

使用Time TH320型硬度计测试不同状态样品的洛氏硬度,载荷为150 kgf。参照GB/T 228-2002将实验材料加工成ϕ5×60 mm的标准试样,室温拉伸实验在Zwick/Roell-Z150型拉伸试验机上进行。采用GB4161-2007标准规定中的紧凑拉伸试样测试平面应变断裂韧性,试样的裂纹面法线方向为锻棒的径向,裂纹扩展方向为锻棒的轴向(即R-L取向)。在10 Hz的正弦波、应力比为R=0.1的条件下先用Instron 8852型疲劳试验机预制3 mm的疲劳裂纹,然后以30 kN/min加载直至试样断裂。

使用Rigaku SmartLab型X射线衍射仪对材料进行物相分析。实验条件:Cu的Kα辐射源,管电压45 kV,管电流200 mA,扫描范围2θ为40°~100°,扫描速度1°/min,镍滤波片。将金相试样研磨和抛光后用维乐试剂浸蚀,用Zeiss LSM700型激光共聚焦显微镜进行组织形貌观察。

在JEM2100型透射电镜(TEM)上进行微观组织观察。将TEM样品打磨至厚40 μm后冲取直径3 mm的圆片,然后用10% HClO4+90% C2H5OH(体积分数)电解溶液进行双喷电解减薄,溶液温度维持在-20℃左右。用两步电解抛光方法制得用于三维原子探针(APT,LEAP 3000 HR)测试的针状样品,使用25%HClO4+75%C2H4O3(体积分数)电解液,脉冲电压为20 V。将尺寸为0.5 mm×0.5 mm×13 mm的棒状样品电解抛光成2个针尖样品,然后用2% HClO4+98% C6H14O2(体积分数)电解液显微抛光,脉冲电压随针尖尖端曲率半径减小而不断降低,从12 V降低至~5 V,使粗抛光针状样品尖端的曲率半径减小至100 nm。

用CAMECA 3000HR型局部电子探针(LEAP)采集APT数据,采集数据时分析室的真空度高于10-8 Pa,样品冷却至60 K,脉冲电压频率为200 Hz,电压脉冲分数为15%。使用IVASTM 3.6.2软件分析LEAP所采集的数据,选择不同位置的感兴趣区域进行相应的成分分析。采用最大分离法(Maximum Separation)分析团簇[15],其主要参数为最近邻原子间距的最大距离dmax,最小溶质原子数量Nmin。根据不同元素溶度设定的参数,如表1所示。利用等浓度面观察析出相的形貌[16],根据等浓度面所包含的分析体计算析出相的数量密度Nv和等效半径R;基于等浓度面获得浓度剖面图[17],从而确定析出相的成分。

表1 最大分离法团簇参数的设定

Table 1

| Cluster | Ni-Ti | Mo-rich |

|---|---|---|

| dmax | 0.40 | 0.45 |

| Nmin | 20 | 20 |

2 实验结果

2.1 时效过程中的组织演变

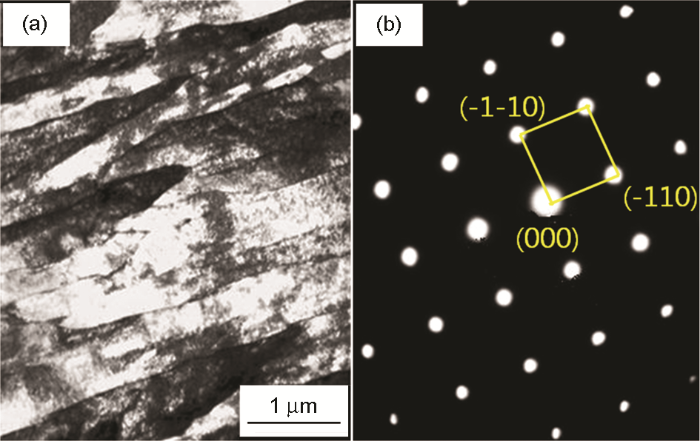

图1

图1

实验用马氏体时效钢深冷处理后的TEM明场像和[001]M衍射花样

Fig.1

TEM image (a) and [001]M diffraction pattern (b) of cryogenically treated experimental maraging steel

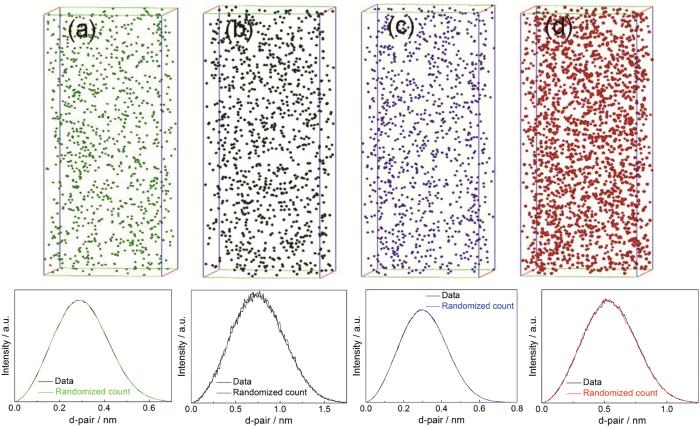

图2

图2

实验用马氏体时效钢经深冷处理后分析体(20 nm×20 nm×50 nm)中Ni、Ti、Co、Mo的原子分布以及对应的最近邻分析

Fig.2

Ni (a), Ti (b), Co (c) and Mo (d) atoms mapping and corresponding nearest neighbor analysis results in the analytical body (20 nm×20 nm×50 nm) after cryogenic treatment

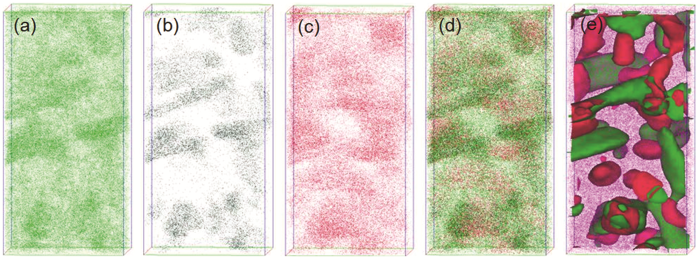

与深冷处理相比,经10 min时效处理后马氏体板条界虽然变得模糊,但是基体中仍没有观察到明显的析出相。其主要原因是,在时效初期溶质原子刚刚形成团簇或者析出相的尺寸较小,在TEM下不能清晰观察到。但是,通过APT可以看到钢中合金元素的偏聚。图3给出了马氏体时效钢经480℃时效10 min后分析体中Ni、Ti、Mo等元素的原子空间分布。在使用等浓度面(Iso-concentration Surface Methodology,ICSM)法来确定析出相时,取35%(原子分数)Ni+Ti和10%(原子分数)Mo为等浓度面,基体中析出相的空间分布结果如图3e所示。从图中可见,时效10 min后马氏体时效钢中的Ni、Mo、Ti三种原子均发生了不同程度的偏聚而形成团簇。

图3

图3

实验用马氏体时效钢在480℃时效10 min后分析体(30 nm×30 nm×60 nm)中Ni、Ti、Mo、Ni+Ti+Mo的原子分布和基于35%Ni+Ti和10%Mo的等浓度面

Fig.3

Ni (a), Ti (b), Mo (c), Ni+Ti+Mo (d) atoms mapping in an analytical body (30 nm×30 nm×60 nm) and isoconcentration surface for regions containing more than 35%Ni+Ti+10%Mo+Fe (e) for the sample aged at 480℃ for 10 min

图4给出了实验用马氏体时效钢经480℃时效4 h后溶质原子空间分布。图4e显示时效4 h后基体中存在2种析出相,Ni3Ti相(绿色)和富Mo相(红色)。图5给出了图4e中的局部分析体在基体/析出相界面处的元素空间分布以及一维浓度分布图。可以看出,在Ni、Ti构成的团簇中Ni含量高达75%,Ti含量约25%,Ni:Ti≈3:1,由此可知Ni-Ti颗粒为Ni3Ti析出相。从图中还可以看出,在基体/Ni3Ti相界面处富集了大量的 Mo原子,时效初期沉淀析出Ni3Ti相后在基体/Ni3Ti相界面迅速形成富Mo相(R'相)。这种Mo原子的富集会抑制基体中Ni3Ti相长大过程中所需的Ni、Ti元素的迁移,从而抑制了Ni3Ti相的长大[18,19]。此外,从图5b也可以看出,时效时间为4 h时基体中的棒状析出相的直径约为3 nm。

图4

图4

实验用马氏体时效钢在480℃时效4 h后分析体(30 nm×30 nm×60 nm)中Ni、Ti、Mo、Ni+Ti+Mo的原子分布和基于35%Ni+Ti和10%Mo的等浓度面

Fig.4

Ni (a), Ti (b), Mo (c) and Ni+Ti+Mo (d) atoms mapping inan analytical body (30 nm×30 nm×60 nm) and isoconcentration surface for regions containing more than (e) 35%Ni+Ti+10%Mo+Fe for the sample aged at 480℃ for 4 h

图5

图5

图4e中选区(6 nm×6 nm×18 nm)的溶质原子分布和一维浓度分布

Fig.5

3-D atoms mapping (a) in Fig.4e and corresponding 1-D concentration profile (b) of the selected region (6 nm×6 nm×18 nm)

图6

图6

实验用马氏体时效钢在480℃时效48 h后分析体(30 nm×30 nm×60 nm)中的Ni、Ti、Mo、Ni+Ti+Mo 的原子分布以及基于35%Ni+Ti和10%Mo的等浓度面

Fig.6

Ni (a), Ti (b), Mo (c) and Ni+Ti+Mo (d) atoms mapping in the analytical body (30 nm×30 nm×60 nm) and isoconcentration surface for regions containing more than (e) 35%Ni+Ti+10%Mo+Fe for the sample aged at 480℃ for 48 h

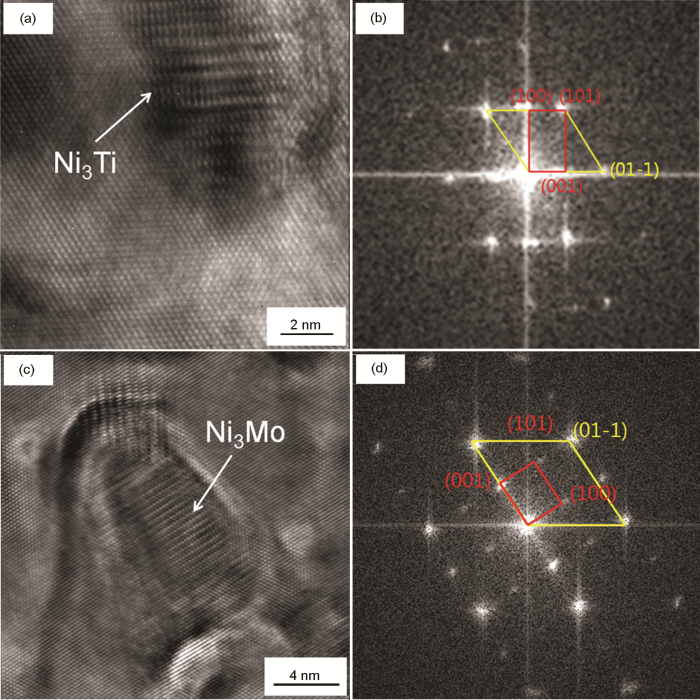

用高分辨透射电镜对480℃时效96 h后的马氏体时效钢进行了组织结构表征,如图7所示。经过长时时效后马氏体时效钢中存在着马氏体、Ni3Ti和Ni3Mo三种相,分别为立方结构、六方结构和正交结构。Ni3Ti与马氏体基体的位向关系为:(01-1)M//

图7

图7

实验用马氏体时效钢在480℃时效96 h后Ni3Ti和Ni3Mo的高分辨图像及对应的傅里叶变换

Fig.7

High-resolution images of Ni3Ti (a) and Ni3Mo(c), and their corresponding FFT of Ni3Ti (b) and Ni3Mo (d) in the sample aged at 480℃ for 96 h

2.2 时效时间对力学性能的影响

图8给出了马氏体时效钢在480℃时效不同时间后的室温力学性能。可以看出,经过深冷处理后试样的抗拉强度为1131 MPa,而此时的断裂韧性为106 MPa·m1/2。在时效初期材料表现出较高的硬化速率,在10 min内由深冷态的1131 MPa提高至1830 MPa,屈服强度由798 MPa提高至1584 MPa,而后硬化速率开始降低。当时效时间为4 h时,材料的抗拉强度达到峰值2564 MPa,屈服强度达到2436 MPa。在峰时效之前,材料强度的增加速度呈现先快后慢的趋势;随着时效时间的继续延长,材料的强度略微下降。

图8

图8

实验用马氏体时效钢在不同热处理状态下的拉伸性能和断裂韧度

Fig.8

Tensile properties and fracture toughness of experimental maraging steel under different heat treatment conditions

但是,材料强度的提高是以牺牲其断裂韧性为代价的,表现为断裂韧性从深冷态的106 MPa·m1/2急剧降至峰时效态的20 MPa·m1/2左右。当时效时间延长至48 h以及96 h时,马氏体时效钢的断裂韧性又呈现出上升的趋势。随着时效时间的延长,马氏体时效钢中奥氏体的含量逐渐提高。特别是当时效时间大于4 h后,随着马氏体时效钢中析出相Ni3Ti的粗化,即Ni不断向马氏体板条界及晶界偏聚,基体中的局部区域形成了富Ni区,形成了大量的逆转变奥氏体。这种奥氏体软化带的形成能阻碍裂纹的扩展或改变其扩展路径,进而提高材料的断裂韧性。在整个时效过程中硬度和断裂韧性的变化趋势一直是相反的,但是变化速率十分接近。由于材料的强度与硬度之间存在一定的经验关系,这种现象也是强度和韧性这对矛盾在材料中倒置关系的反映。

3 分析和讨论

3.1 合金元素在时效过程中的演化规律

由以上实验结果可知,在不同的时效阶段2.4 GPa级马氏体时效钢中析出相的尺寸和形态不同。在时效初期Ni和Ti即发生了偏聚行为,如图3所示。与Ni、Ti的偏聚行为不同,Mo在时效初期仍然处于均匀分布状态,直到时效处理达到4 h后才出现明显的偏聚。其主要原因是,Mo原子的扩散系数比Ni、Ti原子低,随着时效时间的延长,一方面Mo原子的扩散能力增强,另一方面由于Ni-Ti团簇的形成排斥基体中的Mo原子,促进Mo原子向Ni-Ti团簇外部扩散。此后,当达到峰时效时间时,Ni、Ti及Mo分别以Ni3Ti以及富Mo相的形式存在于基体中,而富Mo相通常存在于Ni3Ti与基体的界面处,如图4所示。随着时效时间的继续延长钢中的Ni3Ti持续长大,而随着Ni的扩散出现了Ni3Mo新相,如图7所示。

图9给出了2.4 GPa级马氏体时效钢中的奥氏体含量随时效时间的变化规律。从图9可见,随着时效时间的延长奥氏体总量持续增加,但是增速呈现高-低-高的趋势。其原因在于,在时效初期Ni、Ti、Mo原子的扩散均较慢,强化元素逐渐聚集形成团簇,为后续的沉淀析出做好了准备。此时,Ni原子的局部富集为奥氏体的快速析出提供了条件。当Ni3Ti和富Mo相开始脱溶沉淀时,Ni原子先充当强化元素而抑制了奥氏体含量的提高。时效48 h后小颗粒逐渐溶解,大颗粒逐渐粗化,第二相体积分数基本不变,但是尺寸增大而数量减少。这时,长时间时效后马氏体基体的不稳定性和富Ni区域的存在都为逆转变奥氏体的形成提供了结构和成分条件。无论如何,材料中奥氏体量的提高都有利于抑制裂纹萌生、钝化裂纹尖端、提高材料的变形能力和损伤容限。

图9

图9

实验用马氏体时效钢在480℃时效不同时间后的XRD分析

Fig.9

XRD analysis results of theexperimental maraging steel aged at 480℃ for different times (a) XRD patterns of matrix; (b) function of volume fraction of reverted austenite with aging time

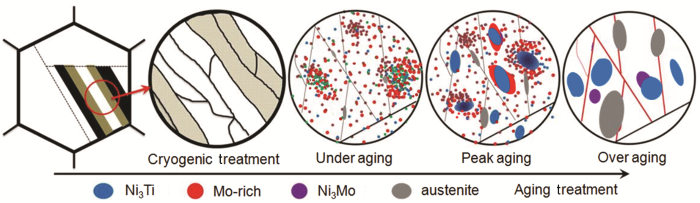

在2.4 GPa级马氏体时效钢的时效过程中,随着保温时间的延长析出相的演化规律如图10所示。基体中主要析出相Ni3Ti的变化趋势为:随着时效时间的延长化学成分趋向平衡,尺寸逐渐赠大,数量密度降低,体积分数增大到一定值后保持不变。

图10

图10

2.4 GPa级马氏体时效钢在480℃时效过程中析出相的演变规律示意图

Fig.10

Schematic of evolution of precipitations in 2.4 GPa grade maraging steel during aging at 480℃

3.2 材料强韧性与组织演变的关系

从图8可以看出,时效处理使马氏体时效钢的抗拉强度由深冷态的800 MPa提高至2560 MPa左右,提高近1700 MPa的原因主要是从基体中析出的Ni3Ti和富Mo相阻碍了位错的运动。时效强化的效果与析出相的种类、数量、尺寸、分布和形状等因素有关,不同时效阶段的显微组织不同,其强化机理亦不同。在时效初期,当时效时间为10 min时,溶质原子通过上坡扩散形成细小团簇,基体中的团簇主要为Ni-Ti的团簇。根据APT计算结果,此时Ni3Ti和富Mo相团簇的等效半径分别约为1.79和1.82 nm,团簇依然与界面保持共格关系。当位错与Ni-Ti团簇相遇时位错将切过团簇,团簇与位错的应变场产生交互作用导致的应力升高,使强度在短时间内迅速升高。在时效初期团簇与基体的界面类似于晶界,因此Ni-Ti团簇可阻碍位错的滑移而提高材料的强度。借鉴位错切过共格有序相的强化公式[20]

即强度增量正比于单位体积内相界面积的二分之一次方的理论,2.4 GPa级马氏体时效钢的时效初期的强化机制主要是位错切过基体中的团簇。随着Ni-Ti团簇半径及体积分数的增加位错切过团簇的阻力增加,使其强度获提高,其中

达到临界尺寸后,随着第二相半径的增大强度增量开始下降。APT统计结果表明,在峰时效后,当时效时间由48 h增加至96 h时第二相等效半径和体积分数分别由4.4 nm和14.6%分别增加至4.86 nm和14.8%,有效半径的增幅远大于体积分数的增幅,

Kraft等提出断裂模型分析了第二相颗粒对材料断裂韧性的影响[22]。当第二相颗粒在裂纹面延长线上均匀分布时,颗粒平均间距

其中为n应变硬化指数,

由此可见,当合金中第二相粒子的平均距离dT增大即第二相粒子的数量减少时,材料断裂韧性就相应地提高。但是在高强度马氏体时效钢中,第二相是最重要的强化因素,为了得到较高的断裂韧性,在保证第二相粒子体积分数的同时应该尽量减小第二相粒子的尺寸,提高粒子的弥散度。其原因是,粒子的尺寸越大,一方面导致其成分和组织越不均匀,自身越易破碎形成空洞,从而利于裂纹扩展;另一方面粒子与基体的共格关系可能发生变化,使界面结合力降低而萌生裂纹,损害合金的韧性。

2.4 GPa级马氏体时效钢固溶处理后,由于马氏体相变消耗了合金体系大量的能量,材料中的原始微观裂纹得到了钝化,提高了材料的断裂韧性。深冷处理后,合金元素以过饱和状态固溶于基体的晶格点阵中。由于不存在团簇和沉淀,材料中不易产生应力集中,裂纹也就不易萌生。但是,在时效初期,随着基体中合金元素的扩散、偏聚形成团簇,尽管此时等效半径和体积分数还较小,但是塑性参量n值较大,且颗粒平均间距dT也较大,材料依然保持较高的断裂韧性。随着时效时间的延长,特别是当马氏体时效钢达到峰时效状态时析出的大量金属间化合物细小而弥散,并与基体维持半共格关系。随着Ni3Ti及富Mo相等第二相的等效半径和体积分数不断提高,根据公式(3)和(4),材料的断裂韧性应该随之提高。但是,此时马氏体时效钢的塑性参量n的减小对断裂韧性的削弱占据主导地位,导致峰时效的高强度对应最低的断裂韧性。峰时效以前,材料中以金属间化合物的强化作用为主,奥氏体的韧化效果为辅,材料的塑性参数n不断减小。峰时效以后颗粒平均间距dT的增大使金属间化合物的强化作用逐渐减弱,奥氏体含量的提高使韧化效果更加突出,材料的塑性参量n基本稳定。当时效时间进一步延长至48 h时颗粒尺寸和体积分数都明显提高,但是颗粒尺寸对断裂韧性的正面影响大于体积分数对断裂韧性的负面影响,加上软韧奥氏体的作用,更有利于材料断裂韧性的提高。时效至96 h时体积分数恒定、等效半径增大的第二相粗化特点导致材料断裂韧行的提高,而逆转变奥氏体以条带状分布于板条界或晶界处并具有更高的体积分数,再次使材料的断裂韧性提高。

4 结论

(1) 随着时效时间的延长,2.4 GPa级马氏体时效钢的抗拉强度和屈服强度都呈现先增高后降低的趋势。时效时间为4 h时达到最大值,即抗拉强度为2560 MPa,屈服强度为2436 MPa。而断裂韧性呈现与抗拉强度相反的变化趋势,时效时间为4 h时的断裂韧性值最低,仅为20 MPa·m1/2。

(2) 在时效初期在2.4 GPa级马氏体时效钢基体中先出现Ni、Ti原子团簇,团簇与位错的应变场的交互作用使强度和硬度在短时间内迅速提高;随着时效时间延长至4 h,Ni-Ti团簇转变为Ni3Ti,同时在Ni3Ti与基体的界面处出现了富Mo相,使强度达到峰值;随着时效时间的进一步延长Ni3Ti析出相发生粗化,富Mo相转变为Ni3Mo,随着第二相半径的增大和基体中逆转变奥氏体含量的提高马氏体时效钢强度的降低。

(3) 2.4 GPa级马氏体时效钢的的断裂韧度与Ni-Ti团簇的塑性参量n和颗粒的平均间距dT有关。峰时效状态的马氏体时效钢其塑性参量n的减小降低了材料的断裂韧度;而在过时效状态下颗粒的平均间距dT的增大使析出相的强化作用逐渐减弱,加上软韧相奥氏体的作用,使材料的断裂韧度提高。