化石能源的过度利用造成环境污染和气候异常,因此新能源的开发受到了极大的关注。而新能源的开发和使用,必须与化学储能相结合[1,2]。锂离子电容器(LIC)作为一种新型的化学能源储能装置,结合了锂离子电池的法拉第化学反应[3]和双电层电容器吸附和脱附的物理反应[4],兼具锂离子电池的高能量密度和双电层电容器的高功率密度还具有优异的循环寿命[5,6]。目前锂离子电容器的正极主要使用吸附能力强、比表面积大的活性炭,使用其晶体结构能与Li+发生高度可逆脱嵌或氧化还原反应的材料作为负极[7]。即在正极表面的孔道间发生离子的快速吸附和脱附,在负极体相中发生离子的嵌入和脱嵌[8]。由于Li+在负极体相中的法拉第化学反应过程比在正极表面的物理反应过程更缓慢,锂离子电容器的功率密度主要取决于负极材料的倍率性能[9,10]。

锂离子电容器中的Li+,主要来源于电解液。由于在充放电过程中负极表面形成的固态电解质界面(SEI) 膜消耗的锂和嵌入负极材料中的不可逆锂造成了Li+大量的流失,影响了电容器的容量和循环性能[11]。因此,对负极进行预先补锂极为重要。Yuan等[12]以预嵌锂石墨为负极和活性炭正极组装成锂离子电容器,通过外部短路方式预嵌锂8 h,在20C的倍率下循环170次后放电容量保持率约为 67.5%。Sivakkumar等[13]以预嵌锂石墨负极和活性炭正极组装成锂离子电容器,在2.0~4.1 V的充放电电压区间能量密度达到100 Wh/Kg。尽管目前石墨的储量丰富且在锂离子电容器中得到广泛的应用,但是由于石墨材料Li+嵌入的方向性强,嵌锂动力学较慢,难以胜任锂离子电容器大电流密度下充放电工作,使其充放电倍率性能较差[14,15]。同时,锂嵌入石墨层后形成的石墨层间化合物LiC6的晶面层间距(0.37 nm)大于石墨材料层间距(d002≤0.34 nm),在充放电循环过程中易造成石墨材料体积的持续膨胀和收缩,从而使石墨片层发生剥离、材料发生崩裂和粉化,还会引起Li+与有机溶剂共同插入石墨层间,影响锂离子电容器的循环性能。

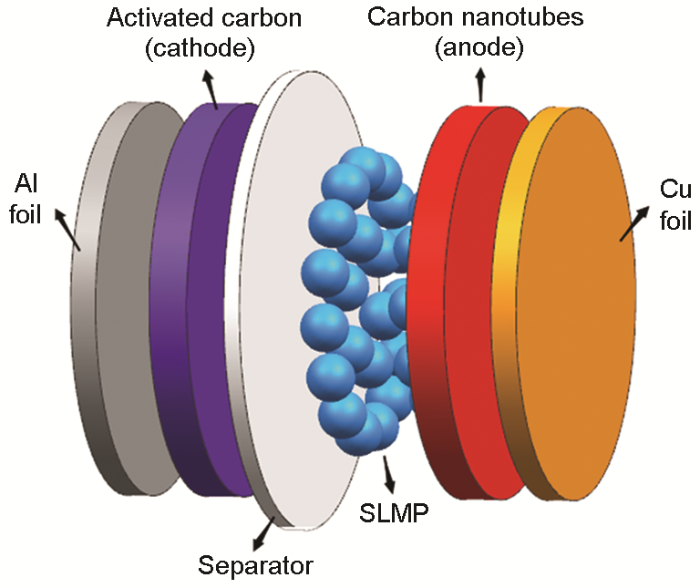

MWCNTs是由单层或多层石墨烯卷曲而成的一维中空管式结构无缝纳米级碳管,具有比石墨更高的稳定性并兼具优异的导电性能和容锂性能,成为应用于锂离子电池的热门研究对象[16]。SLMP则是目前常见的一种预嵌锂材料,用在负极材料中能解决Li+不足的问题,以提高电池的容量和倍率性能[17]。一种新型的嵌锂方式,即内部短路嵌锂法[18],是将负极和SLMP相互接触后在玻璃板间压紧。由于负极与SLMP之间存在电位差,当负极与SLMP充分接触时两极间的电势差使Li+不断嵌入碳负极中,且SLMP足量时负极的电位降至接近于0 V(vs. Li/Li+),实现负极预嵌锂。这种方法简单快速有效,可减少预嵌锂电极的制作成本[19]。本文将此法用于锂离子电容器中,使用活性炭作为正极、SLMP预嵌锂的多壁碳纳米管作为负极,研究此法对锂离子电容器电化学性能的影响。

1 实验方法

1.1 碳纳米管的制备

采用化学气相沉积法(CVD),以苯(C6H6纯度99.95%)为碳源,二茂铁(C10H10Fe纯度99.95%)为催化剂,噻吩(C4H4S纯度99.95%)为促进剂。将后两者加入苯中搅拌均匀,二者的流量由微量泵控制,载气由氢气和氩气组成,流量由质量流量计控制,原料随载气喷入立式炉中进行反应,调节二茂铁和噻吩的含量、苯与氢气的比例在管式炉中以一定的温度梯度合成MWCNTs。取适量MWCNTs 压实处理后置于石墨坩埚并放入石墨化炉,抽真空后以10℃/min的速率升温至2800℃,保温24 h后随炉冷却至室温。将试样在行星球磨机中以200 r/min球磨3 h,得到细小密实的粉体。

1.2 正极片的制备

称取适量的活性炭(AC)于烧杯中,加入溶剂N‐甲基吡咯烷酮 (NMP),超声2 h后加入适量的超级炭黑(SP)、粘结剂聚偏氟乙烯(PVDF东莞市广谦氟材料有限公司),在高剪切分散乳化机(FA25)中以10000 r/min高速剪切1 h,其质量比AC:SP:PVDF=85:5:10。最后用刮刀法将制得的浆料均匀地涂覆在铝箔上,放入真空干燥箱中150℃烘干24 h后,冲裁成直径为14 mm的极片。

1.3 负极片的制备和预嵌锂处理

将适量的MWCNTs和聚乙烯吡咯烷酮表面活化剂(PVP)放入烧杯中,加入溶剂N‐甲基吡咯烷酮 (NMP)并超声2 h后加入适量超级炭黑(SP)、粘结剂聚偏氟乙烯(PVDF),在高剪切分散乳化机中以10000 r/min高速剪切1 h。质量比为MWCNTs:SP:PVDF=8:1:1。用刮刀法将制得的浆料均匀地涂覆在铜箔上并在150 ℃真空干燥箱中烘干24 h。

选取0.5%聚苯乙烯(PS)和0.5%丁苯橡胶(SBR)的混合物作为聚合物粘结剂,以二甲苯作为溶剂,将二者混合制得粘结剂溶液并掺杂少量的SLMP充分分散在粘结剂溶液中,得到SLMP质量分数为0.5%的SLMP悬浮液[18]。用刮刀法将SLMP悬浮液均匀地涂覆在负极片上,待二甲苯烘干后将SLMP涂层电极在玻璃板间压紧以活化SLMP,冲裁成直径为14 mm的极片。

1.4 锂离子电容器的组装和电化学性能测试

使用充满氩气的真空手套箱,以含有活性炭的极片为正极片和含有预嵌锂多壁碳纳米管的极片为负极片,隔膜为Celgard2400聚丙烯微孔膜;按正极壳、含有活性炭的正极片、电解液(1 mol/L LiPF6,PC:DMC=1:1)、隔膜、电解液、含有预嵌锂多壁碳纳米管的负极片、集电器、弹簧片、负极壳的顺序装配成CR-2025型两电极钮扣模拟电容器(图1),其中正极和负极的活性质量比约为1:1。

图1

将装配成的电容器在室温下放置24 h,使用新威电池测试仪(CT-3008W-5V5mA-S4)在不同电流密度下(0.05~4 A/g)进行恒流充放电测试,电压区间为2~4 V,并基于整个器件(正负极活性物质总质量)测试相关容量等参数;使用上海辰华电化学工作站630E (PARSTAT5000) 进行电化学阻抗(EIS)测试,电化学交流阻抗测试频率范围为0.1 Hz~100 KHz,交流振幅为5 mV;使用配有能谱仪的环境扫描电子显微镜(FEI Quanta 200)和透射电子显微镜(JEOL JEM-2010FEF)观察预嵌锂材料样品的形貌。

2 结果和讨论

2.1 预嵌锂材料的微观形貌及分析

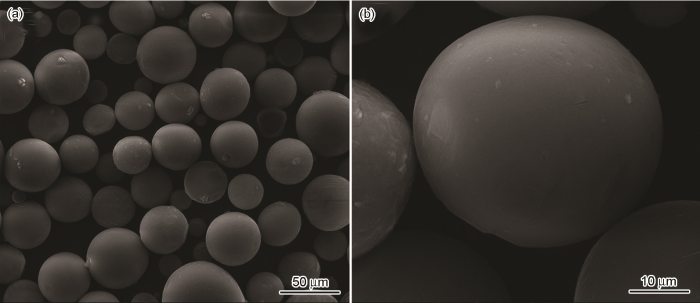

图2

2.2 预嵌锂碳纳米管电极

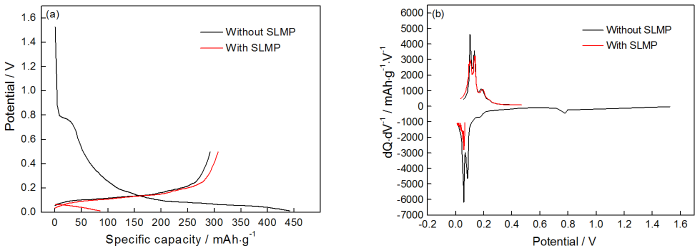

为了检测电极预嵌锂的效果,以预嵌锂多壁碳纳米管复合电极作为工作电极和锂片作为辅助电极和参比电极,组装成CR-2025型两电极钮扣模拟电容器,并以0.1C的倍率进行恒流充放电测试,结果如图3a所示。未嵌锂电极首次放电容量达到450 mAh/g,而预嵌锂电极首次放电容量仅为80 mAh/g。这表明,预嵌锂后Li+已填充了大部分碳纳米管中的可嵌锂空间,使首次放电时只有少量的Li+能够嵌入碳纳米管中。首次充电曲线表明,两者的充电容量均在300 mAh/g左右。未嵌锂电极有150 mAh/g的不可逆容量,而预嵌锂电极消除了碳纳米管固有的大部分不可逆容量。这对锂离子电池具有重要意义。图3b给出了预嵌锂前后碳纳米管负极的首次充放电容量电压微分曲线(dQ/dV曲线)。如放电曲线所示,未嵌锂碳纳米管负极在0.8 V左右出现了一个微小峰,表明在充放电过程中液态电解质与锂离子发生不可逆反应,形成固态电解质界面膜(SEI);在0.167 V,0.08 V和0.06 V附近出现的三个峰为Li+的嵌入峰。反应原理[20]为

图3

图3

碳纳米管预嵌锂前后的首次充放电曲线和充放电容量电压微分曲线

Fig.3

First charge-discharge of curve (a) and specific capacity voltage differential curve (b) before and after pre-lithiated of carbon nanotubes

反应(2)和(3)是形成SEI膜的典型化学反应。这个反应不仅损失活性物质和电解质的,还降低了库伦效率。而对于预嵌锂的碳纳米管负极,开始放电电压已低于0.1 V,表明在嵌锂的过程中已经形成了固态电解质界面膜[21]。

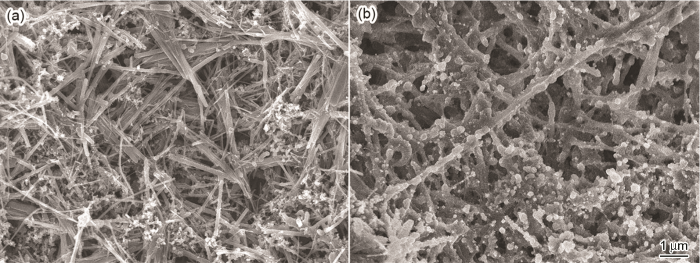

图4

图4

预嵌锂前后的多壁碳纳米管复合电极的微观形貌

Fig.4

Micromorphology of before (a) and after (b) pre-lithiated of multi-walled carbon nanotube composite anode

2.3 锂离子电容器的恒流充放电性能

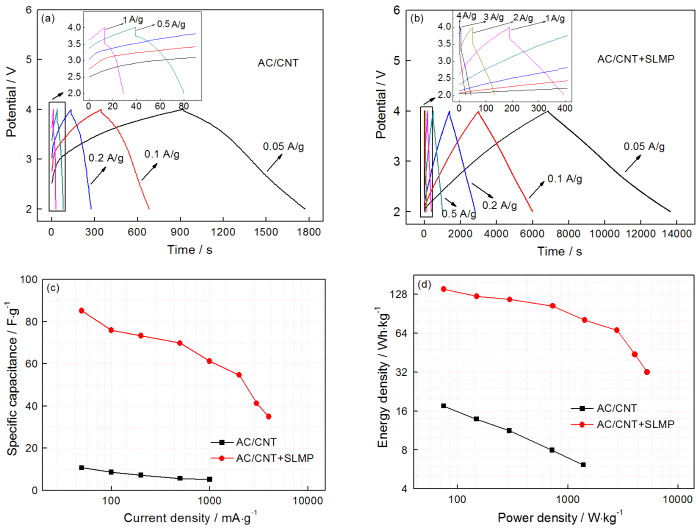

图5a、b分别给出了预嵌锂前后的锂离子电容器在不同电流密度下的恒流充放电曲线。可以看出,预嵌锂前后的锂离子电容器的恒流充放电电流密度为0.05~4 A/g,充放电的电压窗口为2~4 V。预嵌锂的锂离子电容器的恒流充放电曲线的时间与电压呈良好的线性关系,等腰三角形明显,能承受的充放电电流达到4 A/g,且对于相同的电流密度放电时间也较长,表现出优异的电容特性。与预嵌锂的锂离子电容器相比,未嵌锂的锂离子电容器能承受的电流较小,当电流密度增加时内阻明显增大,倍率性能较差。图5c给出了比电容与电流的关系。使用公式C=2IΔt/(mΔV) 可计算比电容(其中I为放电电流,m为单个极片活性物质质量,ΔV、Δt为除去IR降的放电曲线电势差和放电时间)。可以看出,随着电流密度的提高比电容逐渐下降。与未嵌锂的锂离子电容器相比,预嵌锂的锂离子电容器电容大幅度提高,能承受更高的电流密度,倍率性能显著改善。其原因是,随着电流密度的提高离子扩散受阻,内阻明显提高,使比电容逐渐下降。另外,通过SLMP对碳纳米管负极进行预嵌锂处理能增强Li+在负极的嵌入和脱嵌,并为活性炭正极提供大量可吸附的Li+,从而使电容器的倍率性能提高。图5d给出了Ragone对比图,其中能量密度可使用公式Esp=CspV2/2计算(Csp为比电容,V为除去IR降的放电曲线电势),功率密度可使用公式Psp=Esp/t计算(t为除去IR降的放电时间)。表1列出了预嵌锂前后的碳纳米管负极锂离子电容器在不同电流密度下的比电容、能量密度、功率密度对比数据。综合图5d和表1中的数据,当恒流充放电为100 mA/g时预嵌锂前后的锂离子电容器比电容分别为10.74 F/g和85.18 F/g,电流密度为0.05~4A/g时预嵌锂的锂离子电容器表现出最大能量密度为140.4 Wh/kg,最大功率密度为5.25 KW/kg。这表明,通过SLMP对碳纳米管负极进行预嵌锂处理后,Li+在负极的嵌入和脱嵌能力最强,功率密度最大,且负极趋向于更低和更稳定的电压平台,确保了活性炭正极更为稳定的工作电压范围,活性炭电极得到充分的利用,表现为能量密度的提升[22],锂离子电容器的综合性能最好。

图5

图5

预嵌锂前后碳纳米管负极超级电容器恒流充放电曲线、比容量和电流密度关系曲线与能量密度和功率密度的关系

Fig.5

Galvanostatic charge/discharge curves of before (a) and after (b) pre-lithiated carbon nanotubes anode lithium-ion capacitors, specific capacitance with different current density (c) and the Ragone plots (d) for the LICs

表1 锂离子电容器在不同电流密度下的功率密度和能量密度以及比电容数据

Table 1

Current density mA·g-1 | Primitive | Pre-lithiated | ||||

|---|---|---|---|---|---|---|

CSP F·g-1 | ESP Wh·kg-1 | PSP W·kg-1 | CSP F·g-1 | ESP Wh·kg-1 | PSP W·kg-1 | |

| 50 | 10.74 | 17.53 | 74.61 | 85.18 | 140.40 | 74.70 |

| 100 | 8.66 | 13.86 | 148.51 | 75.91 | 123.81 | 149.02 |

| 200 | 7.28 | 11.30 | 294.77 | 73.32 | 117.00 | 296.42 |

| 500 | 5.70 | 7.99 | 719.14 | 69.90 | 104.29 | 729.04 |

| 1000 | 5.23 | 6.14 | 1382.3 | 61.26 | 81.17 | 1417.9 |

| 2000 | - | - | - | 54.69 | 67.44 | 2790.6 |

| 3000 | - | - | - | 41.33 | 43.92 | 4054.5 |

| 4000 | - | - | - | 34.91 | 32.09 | 5250.7 |

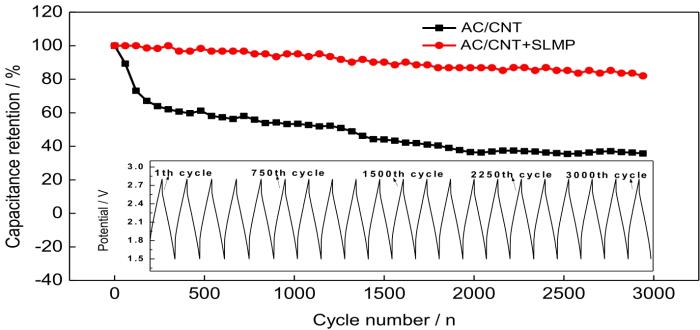

分别对预嵌锂前后的锂离子电容器在0.4 A/g电流密度下进行3000次恒流充放电测试,充放电的电压窗口为2~4 V,得到的容量保持率曲线如图6所示。进行3000次循环后未嵌锂的锂离子电容器容量保持率下降到35.7%左右并呈现出继续下降的趋势。其原因是,在不断的充放电过程中,在负极表面形成的固态电解质界面(SEI)膜消耗的锂以及嵌入负极材料中的不可逆锂使Li+大量的流失;而预嵌锂后的锂离子电容器,3000次充放电循环后容量保持率维持在82%左右,如图中插图所示。在3000次循环的过程中充放电曲线没有发生扭曲和变形,仍然保持较好的等腰三角形状。

图6

图6

预嵌锂前后的碳纳米管负极锂离子电容器的循环性能

Fig.6

Cycle performance of before and after pre-lithiated carbon nanotubes anode lithium-ion capacitors

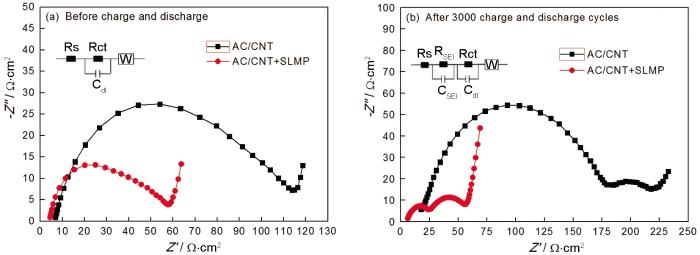

2.4 锂离子电容器的交流阻抗特性

为了更进一步的探测预嵌锂前后的锂离子电容器的电化学行为,对其进行电化学阻抗(EIS)测试,频率范围为100 kHz~0.1 Hz,正弦激发波的振幅为5 mV,测试时的开路电压均为2 V,得到的阻抗对比曲线如图7所示,参数列于表2。图7a给出了循环前锂离子电容器的交流阻抗谱。由交流阻抗测试原理分析可知[23]可知,高频区域实轴截距代表欧姆电阻(Rs),其数值主要受电极反应产物的电导率影响,中频区域的半圆代表电荷转移电阻(Rct),低频区域的直线部分代表电解液离子的扩散电阻Zw也叫Warburg阻抗[24,25]。对比两组阻抗曲线和参数,由于放电反应前电池内的主要导电物质均为MWCNTs和SP,两条曲线的Rs大小基本相同。与嵌锂前的锂离子电容器相比,嵌锂后的锂离子电容器电荷转移电阻明显下降,表明预嵌锂后Li+在液体体相中的转移更加快速。图7b所示,充放电循环3000次后嵌锂前的锂离子电容器的总电阻明显增大,其中RSEI的迅速增加。这表明,循环后在未嵌锂多壁碳纳米管电极表面形成了一层参差不齐的SEI膜,使溶剂共嵌进入MWCNTs层间,从而影响Li+在电极表面的快速嵌入和脱嵌;而嵌锂后的锂离子电容器的RSEI仅为18.31 Ω,其电荷转移电阻由53.26 Ω变为31.37 Ω。这表明,随着循环的进行预嵌锂多壁碳纳米管复合电极表面形成了一层均匀致密的SEI膜,SEI膜的有序排列使电极表面的吸附层更加规整,Li+的吸附能力及电荷转移能力提高。这进一步说明,只有均匀致密的SEI膜才有利于提高锂离子电容器的循环性能。

图7

图7

3000次循环测试前后的电化学交流阻抗谱图

Fig.7

Electrochemical impedance spectra of before (a) and after (b) 3000 cycles charge and discharge test

表2 锂离子电容器3000次循环前后的拟合参数

Table 2

| Sample | RS/Ω | SEI layers | Charge transfer | |||

|---|---|---|---|---|---|---|

| RSEI/Ω | CSEI/F | Rct/Ω | Cd1/F | |||

| AC/CNT before | 6.83 | - | - | 107.08 | 9×10-4 | |

AC/CNT after AC/CNT+SLMP before AC/CNT+SLMP after | 17.38 4.40 6.08 | 167.3 - 18.31 | 1.8×10-4 - 3.8×10-4 | 33.01 53.26 31.37 | 1.6×10-3 3.8×10-4 1.1×10-2 | |

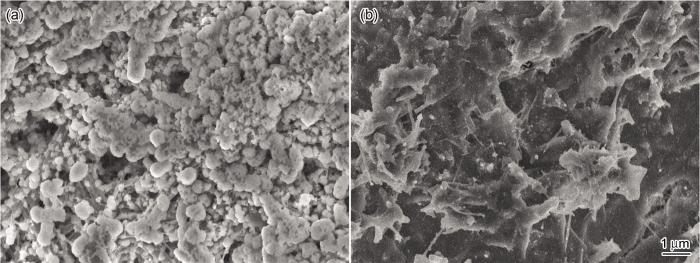

2.5 循环后多壁碳纳米管复合电极的形貌

图8

图8

循环前后的多壁碳纳米管复合电极的形貌

Fig.8

Micromorphology of before (a) and after (b) cycling of multi-walled carbon nanotube composite anode

3 结论

(1) 使用多壁碳纳米管作为锂离子电容器负极材料,其特殊的管状结构具有良好的稳定性并兼具优异的导电性能和容锂性能,能提高锂离子电容器充放电容量和倍率性能。

(2) 使用SLMP对碳纳米管负极进行预嵌锂处理可增强Li+在负极的嵌入和脱嵌能力,消除负极中的大部分不可逆容量,为活性碳正极提供更多可吸附的Li+,可大幅度提高电容器的容量。

(3) 在电流密度为0.05 A/g时,与未嵌锂的碳纳米管负极锂离子电容器相比,预嵌锂的锂离子电容器比电容达到85.18 F/g,在电流密度为0.05~4 A/g时其最大能量密度为140.4 Wh/kg,最大功率密度为5.25 KW/kg,经过3000次循环后容量保持率仍在 82%左右。