P91(10Cr9Mo1VNb)是一种V、Nb元素微合金化的耐热高强钢,具有良好的抗氧化性能、高温持久强度和抗蠕变性能,是制造超(超)临界机组的主蒸汽管道、过热器和再热器等关键部件的首选钢种[1,2,3]。通过对热轧及冷却工艺的全程优化,用TMCP(Thermo mechanical control process)技术可实现对变形和冷却组织的精细控制,得到超细组织和优异的力学性能,对资源节约型高性能P91无缝钢管材的生产具有重要的意义[3,4,5,6,7,8,9,10,11]。但是,钢管的轧制工艺复杂且不易控制,导致其穿孔、轧管和定减径工艺窗口较窄,限制了TMCP技术在无缝钢管生产中的应用。美国等发达国家已经对钢管TMCP进行了系统的研究[9,10,11,12,13],但是使用的主要设备价格昂贵,并对中国实施出口限制和技术保密。中国只有少数学者对在线常化、在线淬火和在线加速冷却等钢管TMCP进行了初步研究[14,15,16,17,18,19,20]。因为微观组织的控制机理不明确,较难得到强韧性优良的理想组织,难以提高钢管的综合性能。鉴于此,本文基于先进的PQF(Premium quality finishing)轧管工艺和P91钢的动态相变规律,采用热机模拟技术实现P91钢管的TMCP,研究P91钢的变形行为、相变行为和第二相析出规律,探索其组织遗传规律,并验证P91钢管TMCP的可行性。

1 实验方法

试样取自某厂P91锻造管坯,其化学成分列于表1。用钼丝切割机从锻件上分别切取动态相变点测试试样和TMCP热轧变形模拟试样,其尺寸分别为ϕ 6 mm×90 mm和ϕ 8 mm×15 mm。

表1 P91的化学成分表(质量分数,%)

Table 1

| C | Si | Mn | P | S | Cr | Mo | V | Nb | N | Ni |

|---|---|---|---|---|---|---|---|---|---|---|

| 0.09 | 0.32 | 0.49 | 0.018 | 0.003 | 9.00 | 0.90 | 0.20 | 0.10 | 0.03 | 0.02 |

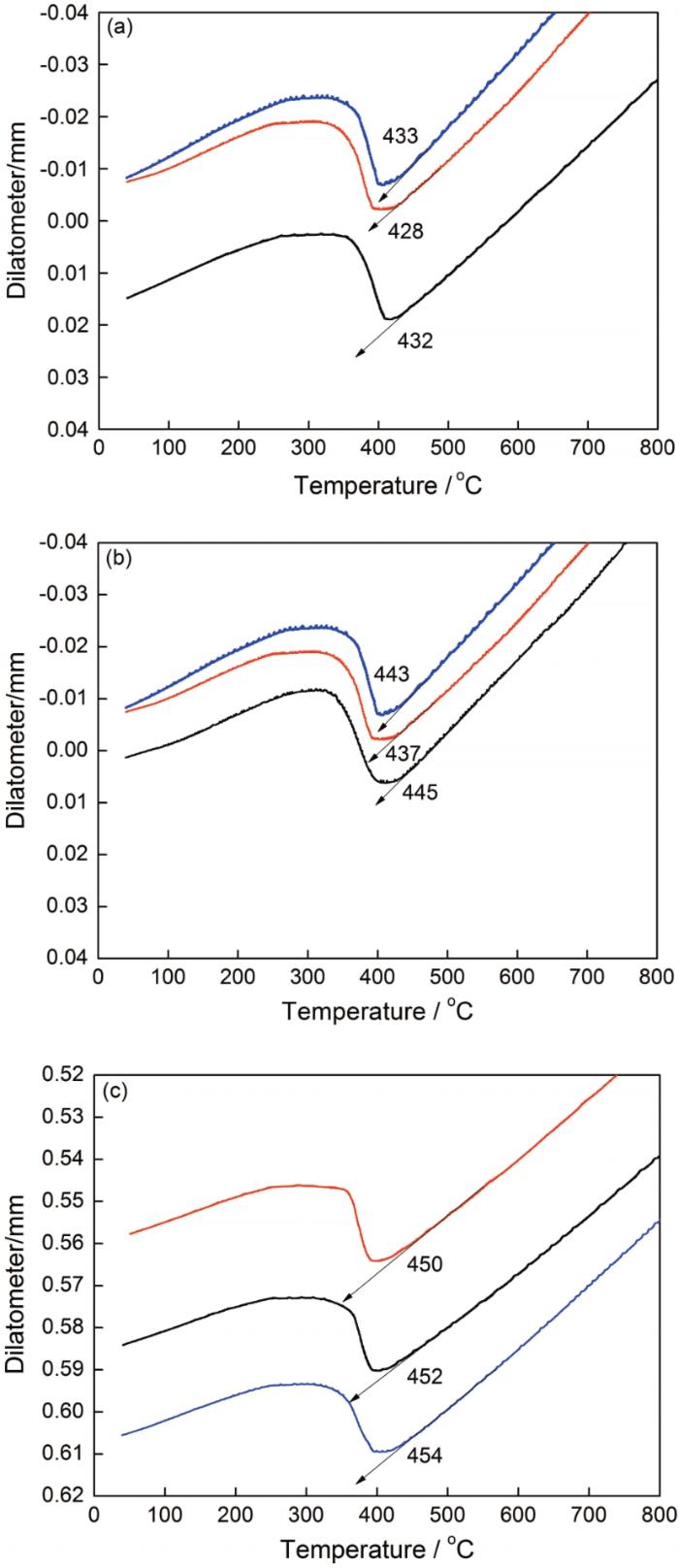

动态相变规律研究实验方案:在真空条件下在Gleeble-1500D热模拟试验机上将动态相变点测试试样加热,设定升温速率:30~650℃为20℃/min,650~1060℃为2℃/min。选定奥氏体化条件为:1060℃×30 min。然后以2℃/min的速度降至现场定径温度1040℃和990℃,真应变等效于定径的总变形,取0.2,冷却速度分别取0.5℃/s和1.0℃/s。

使用膨胀仪测定不同变形条件下的热膨胀曲线,并确定相变点Ms。为了提高精度在每种条件下测试三次,求Ms点平均值。将不同冷却速率下的试样沿横截面剖开,经研磨、抛光及三氯化铁盐酸水溶液腐蚀,用扫描电镜(SEM)观察微观组织演变规律。

TMCP热轧变形模拟实验方案:基于现场热轧无缝钢管PQF生产工艺:二辊锥形辊斜轧穿孔、三辊限动芯棒PQF连轧、微张力定径,使用Gleeble-1500D热模拟试验机的多道次热压缩实验模拟TMCP热轧变形。由于P91钢属于高合金钢,高温变形抗力较大,故制定其TMCP工艺参数时,加热温度取1290℃,穿孔、连轧阶段拟采用真应变为1.8的高温大变形进行再结晶型控制轧制,定径阶段TMCP工艺参数参考上述P91钢的动态相变规律研究结果,并在Gleeble-1500D热模拟试验机上进行热轧过程的穿孔(1道次)-连轧(5道次)-定径(7道次)的热机模拟试验,测定不同变形阶段的真应力-真应变曲线。穿孔、连轧和定径变形工艺参数列于表2,定径后分别以0.5℃/s和1.0℃/s 的冷却速度控制冷却至室温。

表2 P91钢管TMCP穿孔+PQF连轧+定径模拟工艺参数

Table 2

| Pass | Equivalent strain | Temperature /℃ | Strain rate /s-1 | Interval time/s |

|---|---|---|---|---|

| Heating | - | 1290 | - | - |

| Piercing | 1.303 | 1250 | 2 | 50 |

| PQF1 | 0.153 | 1125 | 3 | 0.853 |

| PQF2 | 0.15 | 1112 | 4 | 1.004 |

| PQF3 | 0.104 | 1098 | 4 | 0.678 |

| PQF4 | 0.056 | 1088 | 3 | 0.645 |

| PQF5 | 0.012 | 1080 | 2 | 50 |

| Sizing1 | 0.019 | 1040 | 2 | 2 |

| Sizing 2 | 0.015 | 1036 | 2 | 2 |

| Sizing 3 | 0.016 | 1025 | 2 | 2 |

| Sizing 4 | 0.015 | 1018 | 2 | 2 |

| Sizing 5 | 0.015 | 1004 | 2 | 2 |

| Sizing 6 | 0.008 | 996 | 2 | 2 |

| Sizing 7 | 0.008 | 990 | 2 | - |

将不同热变形阶段的模拟试样(穿孔、连轧后分别水淬,定径后控制冷却)沿横截面剖开,经研磨、抛光及三氯化铁盐酸水溶液腐蚀后用激光共聚集显微镜和扫描电镜(SEM)观察。然后用线切割将其切成厚度为0.4 mm的薄片,经机械减薄至30~50 µm后再经电解双喷减薄,用加速电压为200 kV的JEOL型透射电镜(TEM)观察精细亚结构,研究P91钢管在TMCP条件下不同变形阶段的组织遗传规律。

2 结果和讨论

2.1 动态相变规律

图1

图1

P91钢在不同变形条件下的热膨胀曲线(冷速均为1℃/s )

Fig.1

Thermal expansion curves of P91 steel under different deformation conditions (cooling rate is 1℃/s) (a) 1040℃, ε=0, (b) 1040℃, ε=0.2, (c) 990℃, ε=0.2

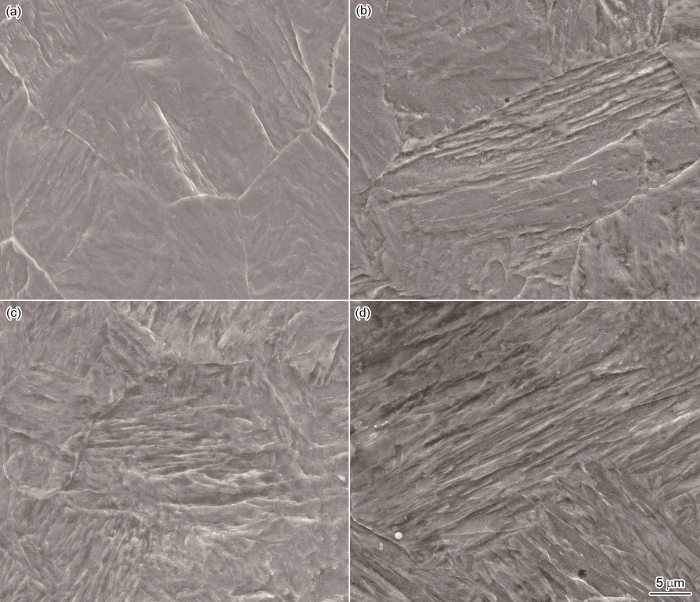

图2给出了是不同变形和冷却条件下的SEM微观组织,可见形变不仅提高Ms点,而且细化板条马氏体。比较图2a、b可见,当变形温度为1040℃时施加真应变为0.2的变形可将马氏体板条束(Block)由3.0~4.0 µm细化至1.5~3.0 µm;形变温度越低,马氏体板条束越细小。比较图2b、c可见,形变温度从1040℃进一步降低至990℃马氏体板条束进一步细化至1.0~1.5 µm;提高形变后的冷却速度,也能明显细化板条马氏体。比较图2c、d,当形变后的冷却速度由0.5℃/s增加至1℃/s时马氏体板条束进一步细化至0.6~1.0 µm。基于上述相变规律研究结果,为了得到细小板条马氏体,制定P91钢管TMCP工艺参数时取定径终轧温度为990℃,等效真应变取0.2,定径变形后采用1℃/s的冷速控制冷却。

图2

图2

P91钢在不同变形、冷却条件下的SEM组织

Fig.2

SEM microstructures of P91 under different deformation and cooling conditions (a) 1040℃, ε=0, cooling rate=0.5℃/s, (b) 1040℃, ε=0.2, cooling rate=0.5℃/s, (c) 990℃, ε=0.2, cooling rate=0.5℃/s, (d) 990℃, ε=0.2, cooling rate=1℃/s

2.2 TMCP再结晶行为

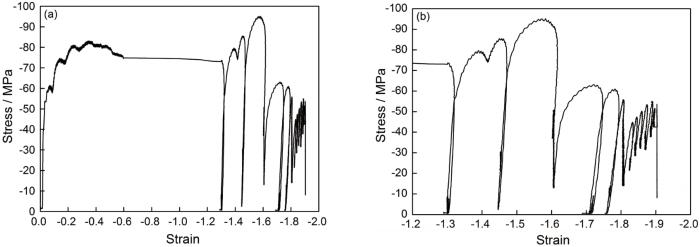

热模拟P91钢管TMCP的单道次穿孔、5道次连轧及7道次定径变形的真应力-真应变曲线如图3所示。由图3a可见,在穿孔阶段出现明显的应力峰值,其值Rp约-81.933 MPa,对应的应变εp为-0.349;应力下降后出现了稳定的平台,表明P91钢在穿孔变形时发生了充分的动态再结晶,大大细化了管坯晶粒。在理论上动态再结晶临界应变εc约为0.83εp(εp为峰值应力Rp对应的应变)[21,22,23],可知P91钢穿孔阶段的动态再结晶临界应变εc约为-0.29,而实际穿孔应变高达-1.303,必然发生充分的动态再结晶。穿孔变形后应力迅速下降,说明穿孔后的间隙时间内发生了几乎完全的静态再结晶。同时,TMCP穿孔大变形的再结晶还将软化坯料组织,降低变形抗力,提高塑性。这对于改善高温变形抗力较大的高合金P91钢在随后的连轧、定径过程的热加工性能十分有利。

图3

图3

P91钢TMCP热模拟穿孔、连轧和定径的真应力-真应变曲线

Fig.3

True stress-true strain curve of (a) piercing, continuous rolling and sizing, (b) continuous rolling and sizing (magnification) of P91 TMCP

从连轧阶段的真应力-真应变曲线(图3b)可知,连轧前两道次发生了应变累积,第2道次应力高达-94.5 MPa,但是随后应力迅速下降,表明从第3道次开始,由于每道次应变值相对前两道次明显下降,应变来不及累积就发生了静态再结晶软化。由于P91钢在穿孔-连轧阶段变形温度高(1250~1100℃)、变形量大(真应变高达1.8),故可采用再结晶型控制轧制细化定径前的奥氏体晶粒。

从定径阶段的真应力-真应变曲线(图3b)可知,定径变形前五道次实现了应变量的累积,形成了一定程度的加工硬化,峰值应力达到-54.535 MPa,第6、7道次因接近成品轧制道次,应变量较小,应变积累效应不再明显。因P91钢TMCP的定径总应变未达到动态再结晶的临界应变,处于未再结晶区内的应变累积,故其TMCP定径过程可实现未再结晶型控制轧制,变形特征使材料处于含有大量“缺陷”的高能状态,增加马氏体形核核心,使后续TMCP控制冷却过程更易于诱导马氏体相变,大幅度细化马氏体板条。

2.3 TMCP组织遗传规律

图4给出了激光共聚集显微镜下观察到的P91钢TMCP穿孔、连轧和定径后的微观组织。由图4可知,随着变形量的增加和变形温度的降低晶粒细化倾向越明显。由图4a可知,经穿孔变形后出现了明显的长条状纤维组织,在形变晶粒晶界处还可观察到动态再结晶核心,表明动态再结晶已经发生;随着连轧变形的进行静态再结晶晶粒逐渐增多并不断吞噬掉形变晶粒而长大,直至组织全部转变为再结晶晶粒,逐步取代原来粗大的形变晶粒,连轧后等轴状的晶粒尺寸约为40 μm,如图4b所示。因P91钢TMCP穿孔、连轧变形时温度较高,位错易于运动、湮灭,从而使金属在变形过程中易发生形核长大式的再结晶过程,从而细化奥氏体晶粒。图4c、d给出了P91钢TMCP定径后冷却速度分别为0.5℃/s和1℃/s的微观组织,可见粗大的变形晶粒完全消失,冷却速度从0.5℃/s 提高到1℃/s晶粒尺寸由约30 μm细化至约20 μm。因P91钢TMCP采用990℃的较低定径终轧温度,位错运动速度较低,在定径过程中形成的形变带能更好地分割奥氏体晶粒,形变诱导马氏体相变,促进马氏体形核,结合1℃/s 的控制冷却,保留细小相变前原始组织的同时,还可大大细化相变马氏体组织。

图4

图4

P91钢TMCP热模拟穿孔、连轧和定径后的微观组织

Fig.4

Microstructures of the P91 TMCP after piercing, continuous rolling and sizing (a) quenching after piercing, (b) quenching after continuous rolling, (c) cooling at 0.5℃/s after sizing, (d) cooling at 1℃/s after sizing

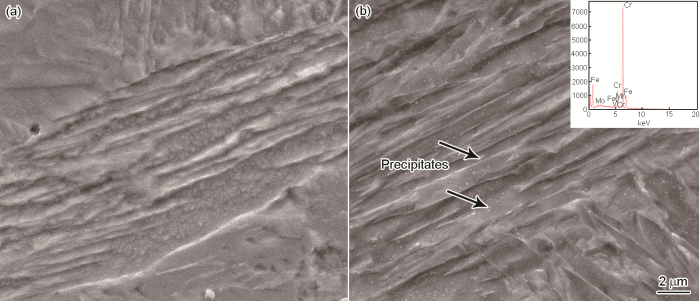

图5

图5

P91钢TMCP定径后控制冷却的SEM组织

Fig.5

SEM microstructures of the P91 steel in the TMCP controlled cooling after sizing (a) 0.5℃/s, (b) 1℃/s

2.4 TMCP微观组织结构特征

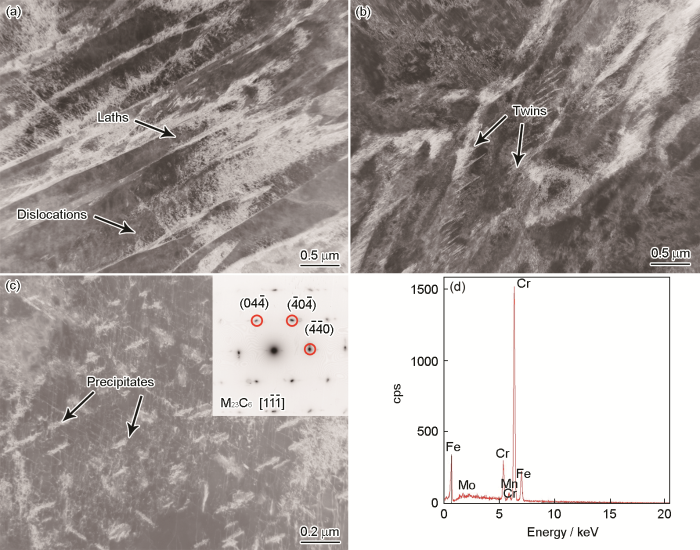

图6给出了P91钢TMCP定径后控制冷却速度为1℃/s时TEM观察到的亚结构和析出物。由图6a可见,P91钢TMCP控制冷却后的板条马氏体平直完整,板条(Lath)宽度0.1~0.5 μm,按国标GB/T6394-2002采用截线法统计分析板条的平均宽度为0.28 μm,板条内部分布着大量细密的位错网络,在马氏体板条内还发现尺寸约为2~20 nm的微细孪晶,如图6b所示。由此可知,在P91钢管TMCP控制冷却过程中马氏体相变先以孪晶来协调应变,同时TMCP穿孔-连轧大变形使原始奥氏体组织大大细化,定径变形累积使形变奥氏体进一步强化,在孪晶生长的同时基体中产生大量位错。因此,在相变过程中马氏体板条可通过位错滑移来提供塑性协调而继续生成,于是形成了孪晶与高密度位错共存的特殊亚结构,细密分布的位错网络位于马氏体板条边缘,孪晶结构在马氏体板条中部可见。进一步放大组织,如图6c所示,可见马氏体板条间有大量的微细条状析出物,尺寸约为20 nm×100 nm。由于析出物只能在马氏体板条间聚集长大,其形态呈短杆状。经衍射斑点标定(衍射的晶带轴[1-1-1],ao=1.064 nm),此析出物为复杂立方结构的M23C6。结合图6d所示EDS测试结果可知该析出物当中主要含有Cr、Fe、Mo元素,由此可确定此类碳化物为(Cr,Fe,Mo)23C6。这些结果表明,P91钢在经过TMCP大变形及控制冷却后可得到含有高密度位错、微细孪晶及纳米级碳化物的超细板条马氏体组织,将大大提高轧制P91钢管的力学性能。

图6

图6

P91钢TMCP定径后控制冷速为1℃/s的亚结构和析出物

Fig.6

The substructure and precipitates of the P91 steel at the TMCP controlled cooling rate of 1℃/s after sizing (a) martensite laths and dislocations, (b) twins, (c) precipitates, (d) EDS of precipitates

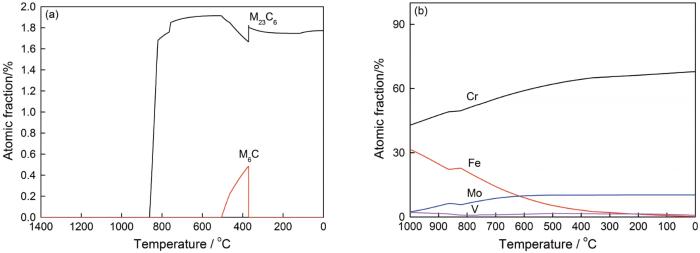

为了进一步明确P91钢在TMCP冷却过程中碳化物析出规律,使用Thermo-Calc软件计算了P91钢在高温下碳化物数量随温度变化的曲线,如图7a所示,可见P91钢定径冷却时主要析出M6C及M23C6两种类型的碳化物。M6C型碳化物析出温度为500℃~370℃,析出量很少。M23C6型碳化物开始析出温度约为860℃,主要是Cr的碳化物,还有Fe、Mo、V等元素。各元素的含量随温度的变化如图7b所示。可以看出,随着析出温度的下降Cr和Mo含量升高,Fe含量下降。开始析出温度860℃和室温下M23C6中各元素的原子分数,列于表3。因为定径变形促进析出,定径累积变形产生的大量位错为碳化物析出提供更多有利的形核点。此时由于温度较高Cr、Fe、Mo和C等溶质原子的扩散又比较快,故碳化物在奥氏体晶粒内部直接析出;另外,由于P91钢经TMCP控制轧制后得到细小的奥氏体晶粒,晶粒内形成的位错和晶界较多,为了降低自由能Cr、Fe、Mo等溶质原子倾向于占据空位、位错和晶界等缺陷位置,从而加速M23C6型碳化物的扩散和析出。当温度低于800℃时Cr、Fe、Mo等合金元素扩散变慢,使M23C6相长大速率减慢,加剧碳化物在晶粒内的生长阻力,最终M23C6型碳化物在形变奥氏体晶粒内呈弥散、细小析出,计算结果表明析出量基本保持在1.8%左右。为了保留纳米级析出物,采用上述1℃/s的冷速进行TMCP控制冷却,最终得到马氏体板条间弥散分布的纳米级碳化物。

图7

图7

Thermo-Calc计算 P91钢的碳化物析出曲线和M23C6成分变化曲线

Fig.7

Thermo-Calc calculation of (a) carbide precipitation curve and (b) M23C6 component curve of P91 Steel

表3 P91钢中M23C6碳化物中各元素的原子分数

Table 3

| Temperature/℃ | Cr | Fe | Mo | V | C |

|---|---|---|---|---|---|

| 860 | 49.20 | 22.27 | 6.32 | 1.39 | 20.69 |

| 20 | 67.75 | 0.30 | 10.34 | 0.91 | 20.69 |

2.5 分析和讨论

P91无缝钢管TMCP的变形设计及冷却控制,是决定马氏体转变及形态的两个重要因素。因为P91钢含有较高含量的合金元素,热轧变形抗力较大,故制定其TMCP参数时,加热温度要足够高,可取1290℃,穿孔-连轧选择真应变为1.8的高温大变形。这样不仅促进变形奥氏体再结晶和细化晶粒,还能软化组织和改善热加工性能。奥氏体晶界附近是马氏体形核的优先部位,因此穿孔-连轧大变形将在奥氏体晶界附近产生细小再结晶晶核,晶粒显著细化,增加晶界面积,从而增加定径后冷却时马氏体形核点。同时,大变形产生的高密度位错缠结还能阻断相变马氏体板条的连续长大,得到细化的马氏体板条,使马氏体亚结构具有孪晶和位错的混合特征。

P91钢TMCP定径选择990℃的较低变形温度,加之遗传了穿孔-连轧大变形的孪晶、位错组织特征,可实现未再结晶区内的小变形累积,既有利于得到精确的成品钢管形状和尺寸又在形变奥氏体晶粒内部形成大量的变形带、可移动位错等晶体“缺陷”[24],不仅大大强化形变奥氏体的硬化效果还增加了后续马氏体相变形核点。结合1℃/s的TMCP控制冷却抑制P91钢定径后的形变奥氏体发生软化、粗化,将含有大量高能“缺陷”的形变奥氏体组织遗传至马氏体相变点,实现大幅度细化马氏体板条至0.1~0.5 μm、控制M23C6型碳化物在晶粒内部呈均匀弥散析出并在相变后细化至20 nm×100 nm的纳米级别,最终得到含有高密度位错、微细孪晶及纳米级碳化物的超细板条马氏体组织,实现了P91钢管TMCP的细晶强化、析出强化及相变强化控制。

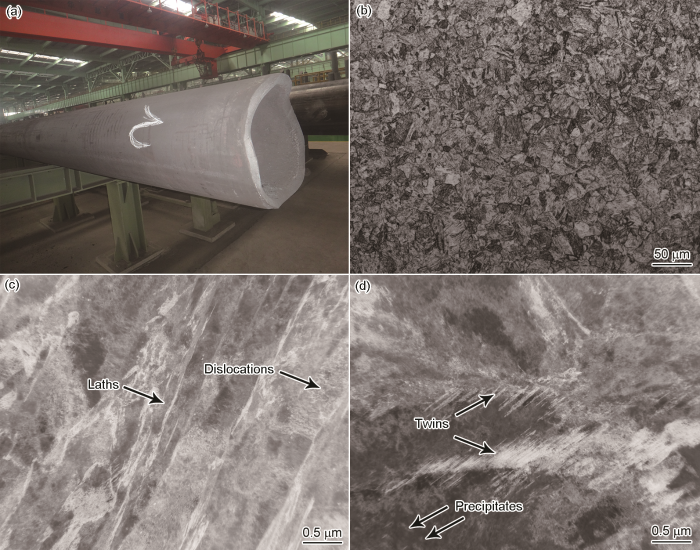

图8

图8

P91钢管的TMCP成品管及其微观组织

Fig.8

Product and microstructures of the P91 pipe in TMCP production (a) product (b) OM, (c) martensite laths and dislocations (TEM), (d) twins and precipitates (TEM)

3 结论

(1) 对P91钢管TMCP采用真应变高达1.8的穿孔-连轧高温大变形,可实现再结晶型控制轧制,细化形变奥氏体晶粒;终轧温度为990℃的定径低温小变形可实现未再结晶型控制轧制,强化形变奥氏体并诱导马氏体相变;结合定径后1.0℃/s的控制冷却可实现P91钢管TMCP的组织精细控制,并验证其TMCP的可行性。

(2) P91钢管TMCP可得到0.1~0.5 μm超细板条马氏体,板条内有特征为2~20 nm微细孪晶的亚结构和高密度位错,并在板条间发现尺寸约为20 nm×100 nm的(Cr,Fe,Mo)23C6型纳米级碳化物。这种组织特征遗传了P91钢TMCP细晶强化、析出强化及相变强化效果,极大地提高了P91钢管的力学性能。