近年来,由于对高强度和高能效金属材料的需求日益增加,高Al(6%~10%)(质量分数,下同)Fe-Mn-Al-C钢引起了人们的极大兴趣。对于Fe-Mn-Al-C钢,每添加1%的Al就能减少1.3%的重量[1,2,3],但是添加Al元素将导致κ-碳化物的析出和层错能的提高[1]。如果Al含量为6%~10%,每增加1%的Al元素将使层错能增加约8 mJ/m2 [4],从而使高Al钢在拉伸变形过程中不会产生TRIP或TWIP效应。因此,提高高Al轻质钢的室温力学性能仍是一个重要的课题。目前常用的提高力学性能的方式是冷变形和细化晶粒。很多研究结果表明,冷变形量和退火温度影响低密度冷轧钢的再结晶行为。S. S. Sohn等[5,6]研究了退火温度对Fe-0.35C-3.5Mn-5.8Al铁素体基体钢再结晶行为的影响,发现随着退火温度的提高再结晶的动力显著增强,通过形变诱发奥氏体向马氏体转变得到了830 MPa和40%延伸率的综合性能。Z Yanushkevich、Cuevas 和 P Behjati等[7,8,9,10]研究了冷变形量对再结晶行为的影响,发现冷变形量的增加能很大程度的细化晶粒尺寸、提高再结晶程度。值得注意的是,在实际的工业生产中,由于在冷轧过程中容易出现开裂、弯曲等现象,很难实现大程度的变形(>80%)。为了满足使用需求,小变形量、多次冷轧处理可避免这一现象的发生。本文设计具有铁素体和奥氏体双相组织的Fe-Mn-Al-C系低密度钢,着重分析经不同冷轧处理后的试样在退火过程中的组织演变和力学性能变化,并分析和讨论引起塑性变化的原因。

1 实验方法

依据设计成分配制20 kg实验钢,用真空感应熔炼炉熔炼后浇铸成直径为82 mm的圆柱状铸锭。将钢锭加热到1150℃等温30 min,然后锻造成20 mm左右的厚钢板,锻后空冷。将锻造后的钢板在感应炉中加热到1100℃,开轧温度为1100℃,终轧温度为880℃,轧后空冷。将热轧后厚度分别为1.5 mm和3.5 mm的钢板试样切成尺寸为150 mm×50 mm×1.5 mm(3.5 mm)的板材。表1列出了实验钢的化学分析成分,图1给出了使用热力学软件Thermo-calc计算出的实际成分的Fe-15Mn-10Al-0.3C实验钢的相成分随温度变化的相图。从图1可见,发生再结晶的临界温度约690 K(~0.4 T熔),κ-碳化物的形成温度约870℃。胡钱钱等[11]研究了冷却速率对Fe-15Mn-10Al-1.0C钢组织和性能的影响,发现当冷速较低时碳化物会在相界处形成。因此,为了避免κ-碳化物的形成,在真空环境下将板材加热到至1030℃,保温1 h后水冷至室温,设计的热处理工艺如图2所示。1.5 mm厚的钢板经过约30道次冷轧至0.5 mm厚(记为一次冷轧或Single cold rolled samples, SCRS),冷变形量约为66.7%。然后在900℃进行不同时间的退火处理,退火时间分别为1 s、5 s、10 s、30 s、1 min、2 min、5 min、10 min、30 min、1 h。3.5 mm厚的钢板先冷轧至1.2 mm,冷变形量为65.7%,然后将其在900℃退火处理10 min(中间退火)以消除冷变形的影响。将退火10 min的试样从1.2 mm厚冷轧至0.5 mm厚(记为二次冷轧或Double cold rolled samples, DCRS),冷变形量约为58.3%。将二次冷轧后的试样在900℃退火处理不同时间,退火时间同上。为了避免不均匀加热及氧化,退火处理均在盐浴炉中进行。

表1 Fe-15Mn-10Al-0.3C实验钢的化学成分(质量分数)

Table 1

| Element | C | Mn | Al | Fe |

|---|---|---|---|---|

| Weight percent /% | 0.28 | 14.80 | 9.50 | Bal |

图1

图1

使用Thermo-calc软件计算出的Fe-15Mn-10Al-0.3C钢相分数随温度的变化

Fig.1

Phase fraction in the test alloy as a function of temperature predicted by Thermo-calc software

图2

图2

Fe-15Mn-10Al-0.3C实验钢的热处理工艺

Fig.2

Schematic illustration of the rolling and annealing condition of Fe-15Mn-10Al-0.3C steel

将试样打磨机械抛光后用10%硝酸酒精浸蚀,用Nikon LV150型光学显微镜(OM)进行显微组织的观察和拍照;用扫描电子显微镜(SEM) Hitachi SU-1510进行组织观察;用MH-3L显微硬度仪测试铁素体和奥氏体相的显微硬度;用DLMAX-2550 X射线衍射仪(XRD, CuKα1)进行物相分析,扫描速度为2°/min;用Apollo 300热场发射扫描电镜进行再结晶程度、晶粒取向和两相滑移系平行关系占比分析;使用标距为30 mm的试样沿轧向进行单轴拉伸试验,室温拉伸速率为2 mm/min。

2 结果和讨论

图3

图3

Fe-15Mn-10Al-0.3C实验钢淬火态和冷轧态的微观组织

Fig.3

OM and SEM images of the 1030℃ isothermal for 1 h (a,b) and OM images (c, d) of the SCRS and DCRS respectively

2.1 组织演变

图4给出了Fe-15Mn-10Al-0.3C一次冷轧实验钢在900℃等温不同时间后的SEM图,图7a给出了实验钢一次冷轧态及退火处理后的XRD图。可以看出,在退火过程中试样始终保持铁素体+奥氏体双相组织,与相图一致。当退火时间为1 s时(图4a)δ已经发生了明显的再结晶,晶粒尺寸细化,再结晶γ以细小颗粒状存在于奥氏体带内,晶粒取向随机分布(图5c, f),EBSD统计图5a中的大小角度晶界[10]发现再结晶程度已达到81.25%。从图5b可见,在退火1 s的钢奥氏体带内有铁素体形成(α-铁素体),因为在退火过程中原子的迁移和重新排列使γ→α发生同素异构转变,这一现象在Cai Z H、和Karimi Y等[12,13]研究高温退火时也观察到。退火时间为5 s时大角晶界的占比达到91.3%,表明再结晶过程已经结束;退火时间为10 s的试样再结晶程度为94.7%,且α的量增加到1.03%(体积分数)(图4c和图5e)。虽然此时同素异构转变量不多,但是α相以点状大量分布在奥氏体带内。图4f给出了退火时间为1 h时的组织图,可见奥氏体带内的α相连接成孔状,且部分奥氏体带已经分解成单独的奥氏体颗粒。从SEM照片可见,随着退火时间的增加奥氏体带内的α相逐渐增多且不断长大。使用Image-Pro Plus软件统计了不同退火态8个视场中α相的量,发现转变量随着退火时间的延长以指数形式增加(图7c),表明相转变具有足够大的驱动力。

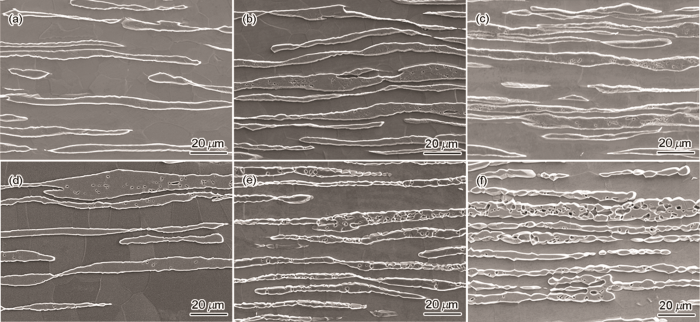

图4

图4

Fe-15Mn-10Al-0.3C实验钢一次冷轧后在900℃退火不同时间后的微观组织

Fig.4

Selected SEM images of the SCRS annealed at 900℃ for 1 s (a), 5 s (b), 10 s (c), 2 min (d), 10 min (e) and 1 h (f)

图5

图5

一次冷轧试样在 900℃退火后的晶界角度分布、相图和反极图

Fig.5

SCRS annealed at 900℃angular distribution of grain boundary (a), phase diagram (b) and IPF (c) for 1 s respectively; angular distribution of grain boundary (d), phase diagram (e) and IPF (f) for 10 s

图6给出了Fe-15Mn-10Al-0.3C实验钢二次冷轧后在900℃退火不同时间后的SEM照片,图7b给出了实验钢二次冷轧态及退火处理后的XRD谱。从图中可见,试样始终保持铁素体+奥氏体双相组织。退火时间为5 s时(图6a)奥氏体带内出现较大的α相,是中间退火处理所致;图7d表明此时α相的量比一次冷轧试样退火10 min后减少50%,因为在二次冷轧过程中体积较小的α相因挤压而消失。此外,通过EBSD分析此时的再结晶行为发现,大角度晶界占比为92.3%,表明再结晶过程全部完成。当退火时间为2 min时,因α相的长大奥氏体带趋于分离,直至退火10 min少量奥氏体带被α相分开;随着退火时间达到1 h大量奥氏体带崩开为颗粒状沿轧向分布,只有少量较宽的奥氏体带还保有原来的带状(图6e)。图7d显示了二次冷轧试样在退火过程中同素异构转变量随退火时间的变化趋势,可见随着退火时间的延长,同素异构转变量近线性增加,与一次冷轧后相比,增加速率减小,这是由于中间退火处理后相转变的驱动力下降。由于退火5 min后,奥氏体带分离现象严重,无法有效地区分δ相和α相,故未进行统计。

图6

图6

Fe-15Mn-10Al-0.3C实验钢二次冷轧后在900℃退火不同时间的微观组织

Fig.6

Selected SEM images of the DCRS annealed at 900℃ for 5 s (a), 10 s (b), 2 min (c), 10 min (d), and 1 h (e)

图7

图7

冷轧及退火态试样的XRD谱和同素异构转变统计图

Fig.7

X-ray diffraction results (a) SCRS and annealed samples; (b) DCRS and annealed samples; and Statistical map of allotropic transformation (c) Annealed after SCRS; (d) Annealed after DCRS

2.2 室温拉伸性能

图8给出了Fe-15Mn-10Al-0.3C实验钢冷轧后在900℃退火不同时间的室温拉伸性能,表2列出了退火态试样的室温拉伸性能数据。从图中可见,一次冷轧退火试样的屈服强度和抗拉强度随着退火时间的延长而降低,断后伸长率先升后降;二次冷轧退火试样的力学性能变化趋势和一次冷轧试样几乎相同,但塑性提高。值得注意的是,二次冷轧退火试样的屈服强度和抗拉强度比一次冷轧退火试样降低。其原因是,二次冷轧的冷变形量比一次冷轧减少了8.4%,较小的冷变形量导致强度降低[14]。从图8c, d可见,退火态试样的加工硬化率表现为三个阶段:先快速下降,然后缓慢下降,最后又快速下降。这表明,实验钢在室温拉伸过程中没有发生TRIP或TWIP效应,变形机制以位错滑移为主[15,16,17,18]。

图8

图8

实验钢冷处理后退火不同时间的室温拉伸性能

Fig.8

Tensile properties of selected samples quenched at 900℃ (a) Annealed after SCRS; (b) Annealed after DCRS; (c) and (d) are the work hardening rate figures of annealed specimens after single and double cold rolling

表2 退火态试样的室温力学性能

Table 2

| Test steel | YS/MPa | UTS/MPa | E/% | Formability factor/GPa% | Yield ratio | n | |

|---|---|---|---|---|---|---|---|

| Annealed after SCRS | 10 s | 711.12 | 887 | 11.3 | 10.02 | 0.802 | 0.13 |

| 2 min | 652.93 | 820 | 19.5 | 15.99 | 0.796 | 0.15 | |

| 1 h | 627.66 | 749 | 7.6 | 5.69 | 0.837 | 0.128 | |

| Annealed after DCRS | 1 0s | 575.83 | 729 | 17.5 | 12.76 | 0.789 | 0.15 |

| 2 min | 572.29 | 740 | 23.7 | 17.54 | 0.773 | 0.156 | |

| 1 h | 509.18 | 675 | 19 | 12.83 | 0.754 | 0.16 | |

2.3 分析和讨论

经冷变形后的试样,由于较高的退火温度和较大的冷变形量[5,6,7,8,9,10,19,20],在等温过程中再结晶在很短的时间内完成,且在奥氏体带内发生了γ→α转变。退火试样的组织组成为δ-铁素体、γ-奥氏体和α-铁素体,随着等温时间的延长γ相的体积分数几乎无变化(图9a)。其原因是,同素异构转变的量相对较少,且XRD测试中存在测量误差,因此可以推知相体积分数变化对力学性能的影响不大。图9b显示了退火态试样的平均晶粒尺寸随等温时间的变化趋势,可见铁素体晶粒尺寸经二次冷轧处理后细化了约4 μm,γ相和δ相晶粒尺寸随着退火时间的增加均有少量的增长。这是屈服强度轻微下降的主要原因。有趣的是,退火时间从10 s到2 min铁素体的平均晶粒尺寸增加约2 μm,但是塑性反而增加,可见晶粒尺寸对退火态试样的塑性变化没有影响。

图9

图9

退火不同时间试样中奥氏体相的体积分数和平均晶粒尺寸

Fig.9

Austenite phase volume fraction (a) average grain size, (b) of selected samples quenched at 900℃

其中ρ为平均位错密度,β为半高宽,b为伯氏矢量,值为2.48×10-10 m。图10给出了退火态试样拉伸前后奥氏体和铁素体的平均位错密度绝对增量和相对增量的变化。从图10a可见,一次冷轧试样退火10 s和2 min,奥氏体和铁素体的平均位错密度增量相近,即在拉伸过程中奥氏体和铁素体均发生了塑性变形;退火时间为1 h时奥氏体的平均位错密度增量大于铁素体,表明此时奥氏体为主要变形相。从图10b可见,退火时间为2 min时铁素体的平均位错密度增量远高于奥氏体,达到了70%的相对增量,表明此时铁素体为塑性的主要贡献相。考虑到双相钢组织的变形协调性,结合组织演变过程中只有奥氏体带内发生了相变,表明同素异构转变是影响塑性的主要因素。

图10

图10

退火试样拉伸前后平均位错密度的绝对增量和相对增量

Fig.10

Average dislocation density increment in tensile direction of annealed specimens (a) annealed after SCRS; (b) annealed after DCRS

通过EBSD分析了α-铁素体不同退火时间的晶粒取向,发现与母相奥氏体的取向关系可以用欧拉角(φ1φφ2)表述[24,25],结果如图11和表3所示。图11a中点1、2均为刚形成的α-铁素体晶粒,点3为α-铁素体晶粒的母相奥氏体晶粒。从欧拉角可知,同素异构转变刚开始时α-铁素体的欧拉角和它临近的γ-奥氏体的欧拉角一致,也即在相同的初始坐标轴下两者具有相同的晶粒取向,这与张军等[26]关于Fe-C-Mn三元合金中奥氏体-铁素体相变的模拟和实验结果吻合。退火时间为1 min时部分α-铁素体逐渐长大,如图11b所示,位置4和5均为α-铁素体颗粒,位置6为其母相奥氏体颗粒。从表3可见,位置5和位置6的欧拉角一致,而位置4与两者欧拉角均不一样,说明α-铁素体在长大过程中其欧拉角逐渐与γ-奥氏体不一致。其原因是,α-铁素体向近邻奥氏体晶粒内的生长被抑制,长大方向背离母相奥氏体晶粒[26];在图11c的相图和欧拉角图中,7、8、9均为α-铁素体颗粒,8和9表示同一个晶粒不同部位,7、8、9三个位置的欧拉角均不一样,但是从欧拉角图的颜色变化可知8和9还保持相近的取向;退火时间足够长时(图11d)点10为α-铁素体颗粒,11、12为其临近的γ-奥氏体颗粒。从欧拉角数值和颜色可见,α-铁素体与周围的γ-奥氏体颗粒均保持不同的取向关系。因此,在退火过程中α-铁素体与γ-奥氏体的取向关系变化或是影响塑性改变的主要因素。

图11

图11

退火态试样α-铁素体的晶粒取向变化

Fig.11

Grain orientation change of α-ferrite of annealed samples for 1 s (a) and 1 min (b) of SCRS and for 2 min (c) and 1 h (d) of DCRS

表3 退火态试样中所选取不同位置的α-铁素体和γ-奥氏体的欧拉角

Table 3

| Position | Euler angles (φ1φφ2) | Position | Euler angles (φ1φφ2) |

|---|---|---|---|

| 1 | (305.8°46.8°25.2°) | 7 | (66.1°43.9°55.2°) |

| 2 | (305.4°47.0°25.7°) | 8 | (114.6°38.2°85.4°) |

| 3 | (305.6°47.3°25.9°) | 9 | (81.0°35.0°80.6°) |

| 4 | (336.1°35.9°87.2°) | 10 | (56.7°43.3°9.7°) |

| 5 | (183.1°17.0 50.4°) | 11 | (206.1°39.7°20.1°) |

| 6 | (183.1°16.5°51.2°) | 12 | (62.7°42.0°54.1°) |

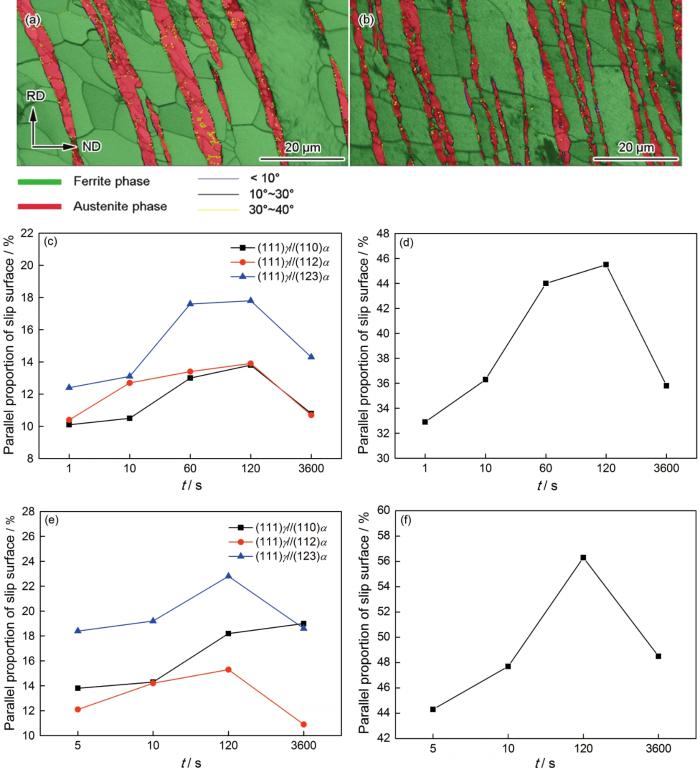

为了进一步确定α相和γ相之间取向关系的变化对塑性的影响,通过EBSD统计了两相滑移系之间偏离平行关系的角度 [22,27]。奥氏体的滑移面为(111)γ,铁素体主要滑移面有(110)α,(112)α,(123)α,当滑移系之间满足平行关系时有:(111)γ//(110)α,[1~10]γ//[1~11]α;(111)γ//(112)α,[1~10]γ//[11~1]α;(111)γ//(123)α,[1~10]γ//[11~1]α。根据Serre I等[22]用原子力显微镜对铁素体和奥氏体变形行为的观察,当偏离角度小于10°时满足平行关系[22,27],此时位错可通过相界从奥氏体进入铁素体内;当偏离角度大于10°时两相滑移面不平行,位错止步于奥氏体相界,铁素体发生自塑性变形,两相塑性相容性差。同素异构转变刚开始时γ相和α相晶粒取向一致,则(111)γ//(111)α,(111)γ与(110)α之间的夹角为35.3°,与α-铁素体和γ-奥氏体相界处偏离平行关系角度约40°的现象一致(图12a),即新形成的α-铁素体和γ-奥氏体之间的塑性相容性较差,位错滑移止步于相界面[21,22],因此10 s时延伸率较低;退火时间为2 min时α相长大,与γ相的晶粒取向不再一致,导致两者滑移系偏离平行关系的程度减小,部分相界满足共格关系,有利于位错通过滑移。这与Cheng W C等[28]关于γ转变为α时相界面满足K-S关系的研究结果一致;但是新形成的α相仍与母相γ保持相同的位向关系,两相滑移面夹角仍大于10°。从图12c, d中可知,一次冷轧试样退火2 min后γ-奥氏体的(111)滑移系平行α-铁素体的滑移系的占比从33%逐渐增加到约46%,奥氏体内的位错更多的通过相界进入铁素体内,因此伸长率也提高了约8%;从图12e, f可见,二次冷轧态试样退火处理后两相滑移系平行占比的变化趋势与一次冷轧一致,但是二次冷轧试样退火5 s即达到约45%,这是中间退火的作用,因此二次冷轧后的塑性相对较高,且与一次冷轧后退火2 min的结果相近;退火时间足够长的试样,γ-奥氏体的滑移系和α-铁素体滑移系平行的占比降低,两相塑性相容性降低,伸长率下降。其原因是,随着时效时间的增加γ相和α相之间的K-S关系失去相关性[1,28]。由此可以推知,在退火过程中α相的晶粒取向与γ相的取向关系逐渐发生变化。这一变化导致两者滑移系之间的平行占比发生改变,决定了变形过程中位错能否通过相界滑移进而影响塑性。

图12

图12

退火试样中α相与γ相之间偏离K-S关系图以及两相滑移系平行关系的占比变化趋势

Fig.12

Degree of deviation from K-S between γ and α in annealed samples (a) and (b) are the Schematic diagram of angular distribution deviating from K-S relationship of 1 s for SCRS and 2 min for DCRS; (c) and (d) are the proportion diagrams of different ferrite slip system parallel to austenite slip system during different annealing time after SCRS and DCRS respectively; (e) and (f) are the proportion diagrams of all ferrite slip system parallel to austenite slip system during different annealing time after SCRS and DCRS

为了进一步说明同素异构转变行为对塑性的作用,沿轧向对拉伸试样断口处裂纹形成位置进行了腐蚀观察,结果如图13所示。一次冷轧试样退火10 s后裂纹在奥氏体带内形成,因为α相与γ相晶粒取向一致,两相滑移系之间不平行,位错止步于γ/α相界而不能滑移。同时,奥氏体带内裂纹的形成也抑制了铁素体基体的变形,使塑性较差;退火时间增加到2 min时,裂纹在奥氏体带和铁素体基体的相界处形成,因为α-铁素体晶粒取向的转变导致滑移系之间的平行程度增大,位错在相界处的通过量增加,奥氏体带的变形能力提高,从而使铁素体基体也可发生较大程度的变形;当退火时间增加到1 h时裂纹的形成位置又在奥氏体带内(图13c),相应的塑性也有所降低,这一变化与滑移系平行关系的变化趋势一致。对于二次冷轧的试样,其微裂纹形成位置的变化趋势与一次冷轧态相似。但是从图13d可见,退火10 s时微裂纹不仅在奥氏体带内形成,也在奥氏体带和铁素体基体之间形成(如矩形框所示)。其原因是,此时相界面满足平行关系的程度相较于一次冷轧态更大,导致更好的塑性。因此,当在奥氏体带内较早地产生裂纹时铁素体基体的变形被抑制,塑性较差;当奥氏体带具有相对较好的变形能力时铁素体基体可充分变形,微裂纹在奥氏体带与铁素体基体之间产生,塑性提高,表明同素异构转变是影响塑性的主要因素。

图13

图13

拉伸试样断口处微裂纹的SEM照片

Fig.13

SEM images of microcracks at fracture of tensile samples (a) 10 s, (b) 2 min and (c) 1 h of SCRS respectively; (d) 10 s, (e) 2 min and (f) 1 h of DCRS

3 结论

(1) 冷轧试样在900℃退火5 s就完成了再结晶过程,在奥氏体带内发生γ→α同素异构转变,且随着退火时间的延长转变量增加。

(2) 初生α相和γ相具有相同的晶粒取向,塑性较差;随着α相的长大与γ相的取向趋于满足共格关系,两相滑移系平行的程度逐渐增大,使钢的塑性提高;退火1 h后两者之间的共格关系逐渐失去相关性,从而塑性降低。γ→α转变对双相钢的塑性有显著的影响。