钛合金的成分对其显微组织和力学性能的影响较为显著,即使在GB/T 3620标准成分范围内,不同成分的Ti-6Al-4V合金其相变点之差可达50 ℃,固溶时效后其抗拉强度之差超过200 MPa。目前,国外关于TC10合金的研究报道较少且以相变研究为主[11,12],国内的研究集中于锻造和热处理工艺对合金棒材力学性能的影响且以海洋应用为主。陈国财等[13]、张智等[14]和秦桂红等[15]研究了锻造工艺对合金力学性能的影响,戚运莲等[16]、陈睿博等[17]和朱宝辉等[18]研究了合金固溶或时效温度对其力学性能的影响。本文在GB/T 3620标准中的TC10合金成分范围内设计低、中、高三种Fe、Cu元素含量的TC10合金,研究Fe和Cu元素含量对其显微组织、析出相和力学性能的影响。

1 实验方法

实验用TC10合金棒材的直径为11 mm,其中低、中、高三种Fe、Cu元素含量 的合金编号为1#、2#和3#,其目标成分列于表1。将合金原料海绵钛、铝豆、铝钒合金、钛锡合金、铁粉和铜粉混合后压制成电极块,采用真空自耗电弧炉熔炼三次制成铸锭。将铸锭锻造、轧制后制成直径为11 mm的合金棒材。化学分析结果表明,合金的实际成分与目标成分相当。用连续升温金相法测出1#、2#和3#合金的相变点分别为942、935和925 ℃。

表1 TC10合金主要元素成分

Table 1

| Elements | Al | V | Sn | Fe | Cu | Ti |

|---|---|---|---|---|---|---|

| 1# | 5.9 | 5.8 | 2.2 | 0.4 | 0.4 | Bal. |

| 2# | 5.9 | 5.8 | 2.2 | 0.65 | 0.65 | Bal. |

| 3# | 5.9 | 5.8 | 2.2 | 0.9 | 0.9 | Bal. |

将直径为11 mm的轧态TC10合金棒材加工成直径为10 mm长度为60 mm的试样,将其在780 ℃退火2 h后炉冷,随后分别在860、870、880、890、900 ℃固溶1 h,淬火后再在540 ℃时效4 h后空冷,得到固溶时效态试样。

用型号为Zeiss Axiovert 200MAT的光学显微镜(OM)和型号为Zeiss Merlin Compact扫描电子显微镜(SEM)分析TC10合金棒材轧态、退火态及固溶时效态的显微组织。用于OM和SEM观察的试样,制备方法相同。先切割金属试样得到待观察截面,将截面表面用砂纸磨光露出金属光鲜表面。将金属光鲜表面在羊绒布上用纳米SiO2抛光液抛光,得到光滑镜面表面。用水冲洗镜面除去表面残留的SiO2抛光液,然后将样品置于成分为5%氢氟酸、10%硝酸和85%水的腐蚀液中,腐蚀时间约为10 s。将试样用水及酒精冲洗并吹干,即可用于OM和SEM观察。

用型号为Tecnai G2 20的透射电子显微镜(TEM)的能谱(EDS)分析元素的面分布。用电解双喷法制得TEM试样,先用线切割沿待观察截面切得厚度为0.5 mm的薄片试样,随后将其在砂纸上磨至厚度为0.05 mm,再将其冲成直径为3 mm的圆片,最后用电解双喷减薄。采用Tenupol-5双喷减薄仪进行双喷减薄,电解双喷液为6%高氯酸、35%正丁醇和59%甲醇的混合溶液,双喷的温度约为-30 ℃、电压为20 V、流速为40和曝光值为100。

用万能试验机测试合金的室温拉伸力学性能。根据国标GB/T 228-2010,用于力学性能测试的棒材为M10标样,其直径为5 mm、标距为25 mm。用AG-1500kN万能实验机进行室温拉伸,以测试其屈服强度、抗拉强度、延伸率和断面收缩率。

2 结果和讨论

2.1 Fe、Cu含量对轧态合金棒材的显微组织和力学性能的影响

图1

图1

不同Fe、Cu含量TC10合金轧态的SEM形貌

Fig.1

SEM images of rolled state TC10 alloy with different Fe and Cu content (a) 1# cross direction; (b) 1# longitudinal direction; (c) 2# cross direction; (d) 2# longitudinal direction; (e) 3# cross direction; (f) 3# longitudinal direction

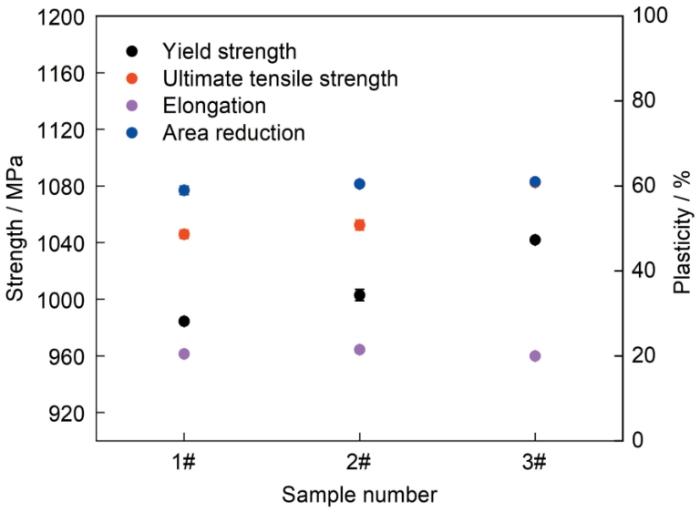

图2给出了不同Fe、Cu含量TC10合金轧态的室温拉伸性能。可以看出,1#合金的屈服强度和抗拉强度分别为为984.5 ± 1.5 MPa和1046 ± 3 MPa,延伸率和断面收缩率为(20.5 ± 0.5)%和(59 ± 1)%。2#合金的屈服强度和抗拉强度分别为1003 ± 4 MPa和1052.5 ± 3.5 MPa,延伸率和断面收缩率为(21.5 ± 0.5)%和(60.5 ± 0.5)%。3#合金的屈服强度和抗拉强度分别为1042 ± 1 MPa和1082.5 ± 0.5 MPa,延伸率和断面收缩率为(20 ± 0.5)%和61%。随着Fe、Cu含量的提高,屈服强度和抗拉强度都随之提高。不同Fe、Cu含量合金屈服强度的差值为55 MPa,抗拉强度的差值为36.5 MPa,塑性的差值较小(< 2%)。Fe、Cu含量的变化对轧态合金强度的影响较大,对塑性的影响较小。

图2

图2

不同Fe、Cu含量TC10合金轧态的室温拉伸性能

Fig.2

Room temperature mechanical properties of rolled state TC10 alloy with different Fe and Cu content

合金的强度主要与显微组织形貌和合金元素有关。轧态TC10合金中α相的比例明显高于β相,而α相对合金强度的影响较大。高Fe、Cu含量合金中α晶粒的尺寸较小,细晶强化使合金的强度较高。此外,高Fe、Cu含量的合金合金元素较多,其固溶强化作用也是强度较高的原因。

2.2 Fe、Cu含量对退火态合金棒材显微组织和力学性能的影响

图3

图3

2# TC10合金退火态的组织和元素面分布

Fig.3

Microstructure of annealed state 2# TC10 alloy and corresponding element concentration distributions (a) TEM image; (b) Ti; (c) Al; (d) V; (e) Fe; (f) Cu;

图4给出了不同Fe、Cu含量TC10合金退火态的SEM形貌,图中颜色较暗的为α相,颜色较亮的为β相。与轧态的组织相比,α晶粒的尺寸增大,相的比例提高,而β晶粒的尺寸减小,相比例降低,由短粗等轴状转变为细长不规则状。1#合金中α晶粒的尺寸约为4.3 μm,β晶粒的尺寸约为0.8 μm,α相的比例约为84.5%,β相的比例约为15.5%。2#合金中α晶粒的尺寸约为4.0 μm,β晶粒的尺寸约为1.0 μm,α相比例约为83.5%,β相比例约为16.5%。3#合金中α晶粒的尺寸约为3.5 μm,β晶粒的尺寸约为1.3 μm,α相比例约为82%,β相比例约为18%。随着Fe、Cu含量的提高,退火态TC10合金中α晶粒的尺寸减小,相比例略又降低,β晶粒的尺寸增大,相比例稍有提高。与轧态试样相比,α晶粒的尺寸增大和相比例提高,β晶粒的尺寸减小和相比例降低。

图4

图4

不同Fe、Cu含量TC10合金退火态的SEM形貌

Fig.4

SEM images of annealed state TC10 alloy with different Fe and Cu content (a) 1# cross direction; (b) 1# longitudinal direction; (c) 2# cross direction; (d) 2# longitudinal direction; (e) 3# cross direction; (f) 3# longitudinal direction

图5给出了不同Fe、Cu含量TC10合金退火态的室温拉伸力学性能。可以看出,1#合金的屈服强度和抗拉强度分别为为(1009 ± 1) MPa和(1029 ± 3) MPa,延伸率和断面收缩率分别为20%和53%。2#合金的屈服强度和抗拉强度分别为(1047.5 ± 0.5) MPa和(1056.5 ± 2.5) MPa,延伸率和断面收缩率分别为(20.25 ± 0.25)%和(56 ± 1)%。3#合金的屈服强度和抗拉强度分别为(1076 ± 2) MPa和(1084 ± 1) MPa,延伸率和断面收缩率分别为20%和(55.5 ± 0.5)%。随着Fe、Cu含量的提高屈服强度和抗拉强度均随之提高,但是塑性的变化不显著。不同Fe、Cu含量合金屈服强度的差值为67 MPa,抗拉强度的差值为55 MPa,塑性的差值较小。与轧态合金的力学性能特点相似,Fe、Cu含量的变化对退火态合金强度的影响较大,而对塑性的影响较小。

图5

图5

不同Fe、Cu含量TC10合金退火态的室温拉伸性能

Fig.5

Room temperature mechanical properties of annealed state TC10 alloy with different Fe and Cu content

合金退火后的强度与轧制变形态合金相比显著降低,但是退火态TC10合金相比于轧态其室温拉伸强度均在1000~1100 MPa之间,延伸率约为20%,断面收缩率略有降低。其主要原因是:退火态TC10合金的显微组织与轧态显著不同。退火态合金中α相的比例提高近20%,在室温下α相为密排六方结构,滑移系较β相少,不易变形,因此强度较高。而退火后,一方面加工硬化的消除导致软化,另一方面α相比例的提高导致强化,两者的综合作用使其强度与轧态的相当。同时,高Fe、Cu含量合金的退火态,α晶粒细晶强化和合金元素固溶强化共同作用使其强度较高。

2.3 Fe、Cu含量对固溶时效态合金棒材显微组织和力学性能的影响

图6

图6

2# TC10合金固溶时效态(900 ℃/1 h/WQ + 540 ℃/4 h/AC)的组织和元素面分布

Fig.6

Microstructure of solution and aged state (900 oC/1 h/WQ + 540 oC/4 h/AC) 2# TC10 alloy and corresponding element concentration distributions (a) TEM image; (b) Ti; (c) Al; (d) V; (e) Cu; (f) Fe

图7给出了不同Fe、Cu含量TC10合金固溶时效态(900 ℃/1 h/WQ + 540 ℃/4 h/AC)的SEM形貌。不同Fe、Cu含量固溶时效态TC10合金的形貌与退火态和轧态明显不同,其中的β相演化为βt,α相比例明显降低。1#合金中αp晶粒的尺寸约为4.6 μm,βt尺寸约为8.0 μm,αp比例约为33%,βt比例约为67%。2#合金中αp晶粒的尺寸约为4.2 μm,βt尺寸约为9.0 μm,αp比例约为24%,βt比例约为76%。3#合金中αp晶粒的尺寸约为4.0 μm,βt尺寸约为10.0 μm,αp比例约为21%,βt比例约为79%。随着Fe、Cu含量的提高αp晶粒的尺寸减小,相比例降低,βt尺寸增大,相比例提高。

图7

图7

不同Fe、Cu含量TC10合金固溶时效态(900 ℃/1 h/WQ + 540 ℃/4 h/AC)的SEM形貌

Fig.7

SEM images of solution and aged state (900 oC/1 h/WQ + 540 ℃/4 h/AC) TC10 alloy with different Fe and Cu content (a) 1# cross direction; (b) 1# longitudinal direction; (c) 2# cross direction; (d) 2# longitudinal direction; (e) 3# cross direction; (f) 3# longitudinal direction

图8给出了不同Fe、Cu含量TC10合金固溶时效态的室温拉伸力学性能。由图8可见,1#合金试样在860 ℃固溶后其最低屈服强度和抗拉强度分别为1260.5 ± 1.5 MPa和1291.5 ± 2.5 MPa,塑性最优,延伸率和断面收缩率分别为12%和(46 ± 1)%。3#合金试样在900 ℃固溶后其最高屈服强度和抗拉强度分别为1460.5 ± 2.5 MPa和1496 ± 2 MPa,但是其塑性最差,延伸率和断面收缩率分别为4.5%和(13 ± 2)%。固溶温度对2#合金试样强度的影响较小,屈服强度和抗拉强度差值分别为93和73 MPa。固溶温度对3#试样强度的影响较大,屈服强度和抗拉强度差值分别为107和132 MPa。在860 ℃固溶后1#试样和3#试样的屈服强度和抗拉强度差值分别为93和73 MPa。在900 ℃固溶后1#试样和3#试样的屈服强度和抗拉强度差值分别为123和109 MPa。Fe、Cu含量相同的合金,随着固溶温度的提高其屈服强度和抗拉强度随之提高,而延伸率和断面收缩率降低。合金在相同温度固溶后,随着Fe、Cu含量的提高其屈服强度和抗拉强度随之提高,而延伸率和断面收缩率降低。固溶温度越高,Fe、Cu元素含量对合金强度和塑性的影响越显著。固溶温度的变化对2#合金强度的影响较小,尤其是在880~900 ℃固溶对其强度的影响较小。2#合金在900 ℃固溶后其综合力学性能较为优异,其屈服强度、抗拉强度、延伸率和断面收缩率分别为(1392 ± 3) MPa、(1435.5 ± 0.5) MPa、(8 ± 1)%和(21.5 ± 1.5)%。

图8

图8

不同Fe、Cu含量TC10合金固溶时效态的室温拉伸性能

Fig.8

Room temperature mechanical properties of solution and aged state TC10 alloy with different Fe and Cu content (a) strength; (b) plasticity

与轧态和退火态相比,固溶时效态合金的强度大幅度提高,而塑性显著降低。其主要原因是,固溶时效态合金的组织由βt和αp构成,且βt较多。βt为片层次生α相和颗粒状β析出相,具有这种组织特征的合金其强度较高和塑性较低。Fe、Cu含量相同的合金,随着固溶温度的提高其强度提高而塑性降低,其主要原因是βt比例的提高。在相同温度固溶的合金,随着Fe、Cu含量的提高其强度提高而塑性降低。主要原因是,Fe、Cu含量影响合金的相变点,高Fe、Cu含量的合金其相变点较低,在相同温度固溶后较多的βt使其强度较高而塑性较低。

3 结论

(1) 随着Fe、Cu含量的提高TC10合金轧态的屈服强度和抗拉强度随之提高,其主要原因是α晶粒尺寸的减小和元素固溶强化。

(2) Ti元素在退火态TC10合金的α相和β相中均匀分布,Al元素在α相中富集,V、Fe和Cu元素在β相富集。随着Fe、Cu含量的提高其屈服强度和抗拉强度提高,塑性的变化不明显。

(3) Ti元素在固溶时效态TC10合金的βt和αp中均匀分布,Al元素在晶界较少,V、Fe和Cu元素在βt中的晶界较多。随着固溶温度的提高,Fe、Cu含量相同的合金其屈服强度和抗拉强度随之提高,延伸率和断面收缩率降低。随着Fe、Cu含量的提高,固溶温度相同的合金其屈服强度和抗拉强度随之提高,延伸率和断面收缩率降低。固溶温度越高,Fe、Cu元素对合金强度和塑性的影响越显著。Fe和Cu含量均为0.65%的合金在900 ℃固溶后的综合力学性能优异。

参考文献

Recent applications of titanium alloys in typical commercial aircraft fuselage structure

[J].

钛合金在典型民用飞机机体结构上的应用现状

[J].

Application of titanium alloy in Chinese aircraft fastener

[J].

钛合金材料在我国航空紧固件中的应用

[J].

Research development of titanium for fastener application in aerospace

[J].

航空紧固件用钛合金材料发展现状

[J].

Investigation on thermal deformation performance and microstructure transition of TC10 titanium alloy

[J].

TC10钛合金高温变形行为和组织演变的研究

[J].

Microstructure and mechanical properties of Ti-6Al-6V-2Sn alloy bars processed by high temperature thermomechanical treatment

[J].

高温形变热处理制备Ti-6Al-6V-2Sn合金棒材的组织及性能

[J].

Effect of different heat treatment processes on microstructure and properties of TC10 titanium alloy

[J].

不同热处理工艺对TC10钛合金组织及性能的影响

[J].对TC10钛合金棒材进行两种不同的热处理,通过金相显微镜、扫描电子显微镜以及拉伸性能和断裂韧性实验研究合金在不同热处理工艺下的组织和力学性能。结果表明,TC10钛合金锻棒原始组织中α相有两种形态,一种为初生等轴α相,另一种为次生α相。采用工艺1处理后的组织中有细针状α相出现,且弥散分布,晶界α相消失,合金强度随着温度的升高而提高,而塑性变化呈相反趋势,最高强度为1409 MPa。采用工艺2处理后的组织中等轴α相粗化,出现片状α相,温度升高,有粗大β晶粒和晶界α相出现,部分原始β晶界内出现集束α片,合金强度在相变点处达到最大值,同时具有良好的塑性。两组工艺下的断口形貌均有准解理小平面特征,随着温度升高,准解理小平面数量减少,断裂韧性值升高,合金最大断裂韧性值可达77 MPa·m<sup>1/2</sup>。经综合分析可得,本实验中TC10钛合金的最佳热处理制度为940℃×1.5 h/FC→800℃×1.5 h/AC+560℃×4 h/AC。

Effect of BASCA heat treatment on microstructure and fracture toughness of TC10 titanium alloy

[J].

BASCA热处理对TC10钛合金组织与断裂韧性的影响

[J].

Role of element partitioning on the α-β phase transformation kinetics of a bi-modal Ti-6Al-6V-2Sn alloy during continuous heating

[J].

Tracking the αʺ martensite decomposition during continuous heating of a Ti-6Al-6V-2Sn alloy

[J].

Effects of forging technics on performance of TC10 titanium alloy stick

[J].

锻造工艺对TC10钛合金棒材性能的影响

[J].

Effect of forging process on microstructure and mechanical properties of TC10 titanium alloy

[J].

不同锻造工艺对TC10钛合金组织和性能的影响

[J].

Effect of deformation and aging on microstructures and mechanical properties of TC10 titanium alloy

[J].

锻造工艺和时效处理对TC10钛合金组织和性能的影响

[J].

Effect of heat treatment on microstructure and properties of TC10 titanium alloys

[J].

热处理温度对TC10钛合金棒材组织与性能的影响

[J].

Heat treatment process of Ti-662 titanium alloy

[J].

Ti-662钛合金热处理工艺

[J].

Influences of solution and aging treatment process on microstructure and mechanical properties of Ti-6Al-6V-2Sn titanium alloy rods

[J].

固溶时效工艺对Ti-6Al-6V-2Sn钛合金棒材组织及性能的影响

[J].