316不锈钢作为常见的奥氏体不锈钢,具有优秀的耐腐蚀性能及力学性能,被广泛应用于压力容器、海洋环境装置。316不锈钢主要由Cr、Si、Mo、Ni、Mn、C元素构成,它具有优异的耐蚀性能主要归功于Cr、Ni、Mo元素,这些元素同氧气结合形成了致密的钝化膜,钝化膜的存在隔绝了内部金属与外界环境防止腐蚀的进一步加深[1,2]。Cr作为不锈钢的重要构成元素,其含量直接影响了不锈钢耐蚀性能,同时作为稳定铁素体元素,具有缩小γ相区的作用。Mo元素通过形成一系列氯氧化物而降低Cl-离子浓度,从而提高不锈钢的耐点蚀能力。根据耐点蚀当量公式[1],Cr、Mo元素直接决定了耐点蚀当量的大小,对后续预测点蚀性能有至关重要的作用。为了提高316不锈钢的奥氏体稳定性,就必须加入足够量的Ni、Mn等奥氏体稳定元素。由于国标牌号成分范围宽泛,316不锈钢始终面临如何精准调控成分这一技术难题,这就需要引入成分设计理论指导其生产,以得到综合性能优异的合金。建立316不锈钢的原子结构模型,从而揭示出成分载体,是解决该类合金成分优化设计的关键。

董闯等人提出了描述化学近程序的“团簇加连接原子”结构模型[3, 4],他们认为任意一个结构的近程序都可以简化成第一近邻团簇加上若干个位于次近邻的连接原子,表示为团簇式:[团簇](连接原子)。该模型根据组元相互作用模式,从化学近程序结构单元的角度,揭示了工业合金特定成分的结构根源,故而合金特定的团簇式也被认为是材料的成分基因,并成功应用于高温合金、非晶、特种不锈钢等合金体系[5]。通过总结大量工业合金的成分可知,对于原子半径近似相等的面心立方固溶体体系,团簇式中原子总数为16,即团簇式通式为[中心原子-立方八面体团簇壳层原子12](连接原子)3[6]。最近,该16原子团簇式被成功应用于304不锈钢的国标成分解析中,通过将合金元素分为类Cr(铁素体稳定元素)和类Ni(奥氏体稳定元素)两大类,多元合金可简化为伪三元体系,对应的成分区间被确定为(Cr, Si)3.06~3.5-(Ni, Mn)1.5 ± 0.25-Febal [7]。316不锈钢是在304不锈钢的成分基础上加入Mo并提高Ni而衍生出的钢种,合金化元素中只有质量分数为2%~3%的Mo原子半径偏大,其Goldschmidt半径为0.140 nm,其它元素半径均接近于Fe (其Goldschmidt半径为0.127 nm),因此16原子团簇式同样适用于316不锈钢的国标成分解析。

本文从团簇加连接原子模型出发,应用16原子团簇式优化得到了316不锈钢国标牌号的团簇式区间(Cr, Si, Mo)3~3.5-(Ni, Mn)2±0.25-Febal,从而设计出位于边界和中心的五个成分(Cr, Si, Mo)3.0625-(Ni, Mn)1.75-Febal、(Cr, Si, Mo)3.0625-(Ni, Mn)2.25-Febal、(Cr, Si, Mo)3.25-(Ni, Mn)2-Febal、(Cr, Si, Mo)3.5-(Ni, Mn)1.75-Febal、(Cr, Si, Mo)3.5-(Ni, Mn)2.25-Febal。采用熔炼、机械加工、热处理等操作进行了样品的制备,进而表征了铸态与最终态下的组织,并测试了力学性能和耐蚀性能,完成了设计合金的实验验证。

1 316不锈钢国标成分的解析和成分优化

本文取316不锈钢的国标牌号022Cr17Ni12Mo2(GB/T 20878-2007,S31603)进行成分解析,各元素含量分别为C ≤ 0.03、Cr:16.0-18.0、Si ≤ 1.00、Mo:2.0~3.0、Ni:10.0~14.0、Mn ≤ 2.00、P ≤ 0.045、S ≤ 0.030 (%,质量分数,下同)。首先按照不同合金化元素对奥氏体和铁素体稳定性的影响,将合金化元素分为:1)置换型固溶的铁素体稳定元素,即类Cr元素,包括Cr、Mo、Si;2)置换型固溶的奥氏体稳定元素,即类Ni元素,包括Ni和Mn;3)基体Fe;4)间隙型固溶元素C和N,属于强稳定奥氏体元素;5)夹杂元素P、S。前三组用于构建合金的团簇式。后两组不进入置换固溶体的团簇加连接原子模型。成分区间的边界因此可以表示为(18Cr,1Si,3Mo)-(14Ni,2Mn)-Fe、(18Cr,1Si,3Mo)-(10Ni,0Mn)-Fe、(16Cr,0Si,2Mo)-(14Ni,2Mn)-Fe和(16Cr,0Si,2Mo)-(10Ni,0Mn)-Fe(数字写在元素前面代表其对应的质量百分比,%,下同)。转换为总原子个数为16的团簇式形式为:(Cr, Si, Mo)3.68-(Ni, Mn)2.45-Fe9.88、(Cr, Si, Mo)3.67-(Ni, Mn)1.51-Fe10.82、(Cr, Si, Mo)2.94-(Ni, Mn)1.52-Fe11.54、(Cr, Si, Mo)2.94-(Ni, Mn)2.46-Fe10.59(数字写在元素右下方代表其对应的原子个数,数字写在括号右下方代表同类元素的原子个数总和,下同)。将上述的316国标牌号绘制于(Cr, Si, Mo)-(Ni, Mn)-Fe伪三元成分图中,得到图1。

图1

图1

316不锈钢的(Cr, Si, Mo)-(Ni, Mn)-Fe伪三元成分图,单位为原子个数(总和为16)。红色虚线围成的区域代表316不锈钢国标成分区间,蓝色实线ABFE围成的区域为316不锈钢根据团簇式优化后的国标成分区间,红色三角形符号代表基于团簇式设计的五个合金成分点

Fig.1

(Cr, Si, Mo)-(Ni, Mn)-Fe pseudo-ternary composition diagram of 316 stainless steel with the unit of number of atoms (total number per cluster formula being 16). The area enclosed by the red dotted lines represents the composition zone of 316 stainless steel in GB standards, while that by the blue solid lines labelled as ABFE is the optimized composition zone according to the cluster formulas, and the red triangles represent the designed compositions based on the cluster formulas

根据图1可知,国标给的成分区间(Cr, Si, Mo)2.94~3.68-(Ni, Mn)1.51~2.46-Febal过于宽泛,在该标准下生产出的316不锈钢性能会产生波动,合金成分需要进一步优化。对国标成分的上下限进行优化(取整数或半整数),可以得到缩窄后的316不锈钢团簇式范围:(Cr, Si, Mo)3~3.5-(Ni, Mn)1.5~2.5-Febal。在304不锈钢的16原子团簇式结果中,类Cr原子的总数为3~3.5,类Ni原子的含量区间为1.5 ± 0.25,其范围为0.5个原子。而根据316的国标成分区间得到的类Cr原子含量范围同304,类Ni原子含量范围与304有部分重叠,进一步进行优化后,保持类Cr原子含量范围不变,类Ni原子含量范围缩减到0.5个原子,即可得到Ni2 ± 0.25。最终,316不锈钢的国标成分区间被优化为(Cr, Si, Mo)3~3.5-(Ni, Mn)2 ± 0.25-Febal,如图1中蓝色实线所围成的范围。

取优化后的316不锈钢团簇式区间的四个边界点和中心点设计合金成分,进一步考虑C元素的影响,Cr元素易与C元素结合,以Cr23C6的形式析出,而导致敏化出现,故将团簇式中类Cr元素的最低含量提高到3.0625,以克服敏化现象。由此设计出五个316不锈钢成分,见表1。后续将对设计的合金成分进行组织表征与性能测定,以探讨合金成分与组织和性能的关联性。

表1 根据16原子团簇式设计的316不锈钢成分。合金编号中第一个字母表示类Ni元素的含量,第二个字母表示类Cr元素的含量,其中,B(bottom)表示下限,T(top)表示上限,M(medium)表示中值

Table 1

| Alloy codes | Cluster formulas | Compositions / %, mass fraction |

|---|---|---|

| BT | (Cr, Si, Mo)3.5-(Ni, Mn)1.75-Febal | Fe-17.9Cr-0.6Si-2.7Mo-10.3Ni-1.2Mn-0.021C = Fe-21.2(Cr, Si, Mo)-11.4(Ni, Mn)-0.021C |

| BB | (Cr, Si, Mo)3.0625-(Ni, Mn)1.75-Febal | Fe-16.0Cr-0.4Si-2.0Mo-10.3Ni-1.2Mn-0.021C = Fe-18.5(Cr, Si, Mo)-11.4(Ni, Mn)-0.021C |

| MM | (Cr, Si, Mo)3.25-(Ni, Mn)2-Febal | Fe-16.7Cr-0.4Si-2.7Mo-11.9Ni-1.2Mn-0.021C = Fe-19.8(Cr, Si, Mo)-13.0(Ni, Mn)-0.021C |

| TB | (Cr, Si, Mo)3.0625-(Ni, Mn)2.25-Febal | Fe-16.0Cr-0.4Si-2.0Mo-14.0Ni-0.8Mn-0.021C = Fe-18.4(Cr, Si, Mo)-14.7(Ni, Mn)-0.021C |

| TT | (Cr, Si, Mo)3.5-(Ni, Mn)2.25-Febal | Fe-17.8Cr-0.6Si-2.7Mo-14.0Ni-0.8Mn-0.021C = Fe-21.1(Cr, Si, Mo)-14.7(Ni, Mn)-0.021C |

2 实验方法

本实验主要采用高纯颗粒或丝状金属进行熔炼,纯度分别为C、Cr、Si:99.99%,Mo、Ni、Fe:99.95%和Mn:99.8%。原料在使用前均使用稀酸或砂纸打磨,去除表面氧化皮和杂质,再用去离子水清洗并用酒精超声震荡5 min后晾干。在高纯氩气保护下,采用非自耗真空电弧炉,在铜坩埚内反复翻面熔炼6次,保证合金成分均匀,获得质量为80 g的纽扣锭样品,且熔炼质量损耗率控制在0.3%内。用真空箱式炉在1150 ℃下对合金样品保温2 h均匀化处理,随炉冷却,再用240#砂纸打磨样品表面,去除氧化皮后将样品冷轧至约5 mm薄片(变形量约50%,每次下压量控制在10%以内),然后在1050 ℃下保温0.5 h固溶处理,再取出样品进行水淬[1],得到最终态样品。该热处理和轧制工艺非常接近于GB3280-2015[8]中给出的316不锈钢冷轧钢的标准处理工艺。

使用240#砂纸将样品表面打磨平整后,采用D8 FOCUS型X射线衍射仪分别对铸态和最终态样品的相结构进行测定。依次采用240#、400#、800#、1000#、1200#、1500#、2000#耐水砂纸,分别对铸态和最终态样品的表面进行打磨,再用1.5 μm的金刚石研磨膏抛光至镜面,并放在氯化铁+盐酸溶液中腐蚀(腐蚀液比例为:3 g FeCl3 + 2 mL HCl + 95 mL C2H5OH),然后通过Leica DMi8型金相显微镜和SUPRA 55型扫描电镜,观察铸态合金表面和最终态合金轧向面的金相图。用HVD-1000IS型硬度测试仪测试样品硬度,载荷为200 g,保压时间15 s。在进行电化学腐蚀试验前,采用(XYX-6047)金相冷镶料对样品进行镶嵌,样品的暴露面积为1.0 cm2。对所有样品待测表面再依次采用240#、400#、800#、1000#、1200#、1500#、2000#耐水砂纸进行打磨,用1.5 μm的金刚石研磨膏抛光至镜面,并用98%无水乙醇清洗并烘干后备用。采用Gamry Reference 600+电化学工作站对各个样品进行耐腐蚀性测试,将三电极电化学体系放在质量百分比为3.5%的NaCl溶液中进行试验,其中阳极为样品,阴极为铂电极,参比电极为饱和甘汞电极[9]。测试前将试样放置于溶液中浸泡30分钟以获得稳定电位,选用塔菲尔极化测试,扫描速率为1 mV/s,扫描范围为相对于开路电位-0.5 V~1.3 V(扫描方向:由负到正),并对测试得到的极化曲线进行拟合[10],求得电化学参数。

3 结果和讨论

3.1 微观组织及形貌分析

3.1.1 XRD谱和组织结构

图2给出了5个样品在铸态(a)和最终态(b)下的XRD图谱。对比发现,轧制和热处理等工艺并没有改变铸态合金的相结构。BT合金(Cr3.5-Ni1.75-Febal)与BB合金(Cr3.0625-Ni1.75-Febal)衍射图谱均呈现α + γ的双相特征,这是由于类Ni元素含量(Ni1.75)不足导致奥氏体失稳,在熔炼过程中生成了δ-铁素体相且在后续的轧制与热处理过程中无法消除,从衍射峰面积比例估算,铁素体体积分数均接近5%,并在后续SEM分析中得到证实(图4)。然而,设计合金的碳含量质量分数仅为0.021%,低于022Cr17Ni12Mo2国标中碳含量的上限(0.03%),更低于06Cr17Ni12Mo2国标中碳含量的上限(0.08%)。在实际工业生产时,可适当提高碳含量,从而提高BT和BB合金的奥氏体稳定性。对于高Cr元素含量的成分,同样提高类Ni元素的含量,仍然可以保证合金的单相奥氏体组织,例如TT合金(Cr3.5-Ni2.25-Febal)。对于TB合金(Cr3.0625-Ni2.25-Febal),其类Cr元素的含量是奥氏体不锈钢的下限[7],也是抗氧化性的最低保障,而类Ni元素达到上限值,能充分保证奥氏体组织稳定性。当类Cr元素和类Ni元素的含量均保持在成分标准的中值时,即MM合金(Cr3.25-Ni2-Febal),已经表现出与高类Ni元素含量合金相同的单一奥氏体相。

图2

图2

设计合金在铸态和最终态下的XRD图谱

Fig.2

XRD diffraction patterns of designed alloys in as-cast state (a) and as-final state (b)

图3

图3

铸态合金的金相结果

Fig.3

OM images of as-cast alloys of Cr3.5-Ni1.75-Febal (a), Cr3.0625-Ni1.75-Febal (b), Cr3.25-Ni2-Febal (c), Cr3.0625-Ni2.25-Febal (d), and Cr3.5-Ni2.25-Febal (e)

图4

图4

BT合金Cr3.5-Ni1.75-Febal和BB合金Cr3.0625-Ni1.75-Febal在铸态下的SEM图像

Fig.4

SEM images of as-cast alloys of BT alloy Cr3.5-Ni1.75-Febal (a) and BB alloy Cr3.0625-Ni1.75-Febal (b)

3.1.2 金相结果

图3为铸态合金的光学显微组织。从图3a~e可以看出,BT合金(Cr3.5-Ni1.75-Febal)金相组织中出现明显的白色条纹,基质中均匀分布奥氏体颗粒和铁素体,这是由于熔炼过程中温度梯度的变化导致晶粒的再生长。而BB合金(Cr3.0625-Ni1.75-Febal)奥氏体基体上出现呈枝晶状分布的铁素体,构成了奥氏体-铁素体的双相组织。其它铸态合金的组织由单一的奥氏体相构成:MM合金(Cr3.25-Ni2-Febal)金相组织由大量等轴晶粒、短柱状晶粒组成,TB合金(Cr3.0625-Ni2.25-Febal)金相组织主要由等轴晶粒构成,TT合金(Cr3.5-Ni2.25-Febal)金相组织由等轴晶粒和长柱状晶粒组成。以上金相结果与Wu等人关于增材制造高性能316L样品的组织表征结果类似[11]。

对出现铁素体相的铸态合金进行SEM测试,得到BT合金(Cr3.5-Ni1.75-Febal)与BB合金(Cr3.0625-Ni1.75-Febal)在铸态下的扫描电子显微组织,如图4所示。可以看出,BT、BB合金晶粒内部分布着大量的由α相和γ相构成的枝晶状组织,其中白色条状α相分布在基体γ相上。BT合金的α相平均间距约为3.5 μm,而BB合金的α相平均间距约为12.1 μm,随着类Cr原子数减小,α相间距增加,奥氏体稳定性增加,导致铁素体含量降低。显然,类Cr元素起到稳定铁素体的作用。

图5

图5

最终态合金的金相结果

Fig.5

OM images of as-final alloys of Cr3.5-Ni1.75-Febal (a), Cr3.0625-Ni1.75-Febal (b), Cr3.25-Ni2-Febal (c), Cr3.0625-Ni2.25-Febal (d), and Cr3.5-Ni2.25-Febal (e)

3.2 力学性能分析

根据文献[12],316L不锈钢屈服强度与维氏硬度之间的关系满足:σ0 = 3.2HV - 304.4,可用于将硬度转换成强度。铸态和固溶态的维氏硬度绘制于图6,虽然固溶态硬度均有所提升,但最高的BT合金(Cr3.5-Ni1.75-Febal)固溶态HV硬度仅为174(相当于屈服强度252.4 MPa),满足不锈钢实用手册[1]中记录316L不锈钢固溶态力学性能的要求,即HV硬度不大于220、屈服强度不小于175 MPa。BT合金(Cr3.5-Ni1.75-Febal)的HV硬度(174)明显高于其余合金(~160),这是由于该合金中类Ni元素含量最低,且类Cr元素含量最高,奥氏体稳定性差,在熔炼和热处理的高温条件下,其组织内部易生成高硬度的铁素体相,如图4所示。同样低Ni的BB合金(Cr3.0625-Ni1.75-Febal)也存在铁素体析出,但是Cr含量较少,固溶强化较弱,导致其硬度比BB合金低了约17HV。其它的HV硬度均接近160 (屈服强度近似为207.6 MPa),也满足标准要求。MM合金(Cr3.25-Ni2-Febal)作为成分设计的中点,与高类Ni元素含量的合金具有相似的硬度值,且已表现出单一的奥氏体相,因此更节约生产成本,是最佳合金。

图6

3.3 电化学腐蚀行为

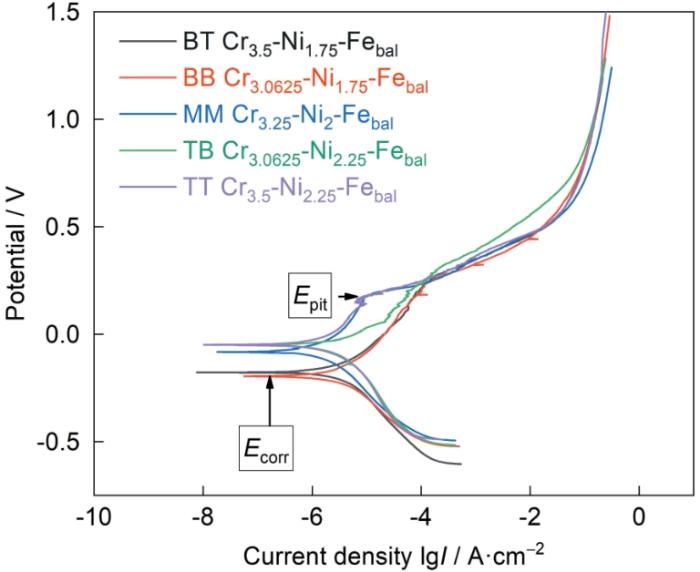

图7

图7

最终态合金在扫描速率为1 mV/s时的极化曲线,其中横坐标取对数值

Fig.7

Polarization curves of as-cast alloys measured at a scan rate of 1 mV/s. Note that the abscissa is shown in logarithm

图8

图8

最终态合金极化曲线的Tafel拟合结果

Fig.8

Tafel fitting results of the polarization curves of the as-final alloys

表2 最终态合金在质量分数为3.5% NaCl溶液中的电化学参数

Table 2

| Alloy codes | Cluster formulas | Ecorr / V | Icorr / A·cm-2 | Epit / V | PREN |

|---|---|---|---|---|---|

| BT | (Cr, Si, Mo)3.5-(Ni, Mn)1.75-Febal | -0.178 | 3.29 × 10-6 | 0.211 | 26.755 |

| BB | (Cr, Si, Mo)3.0625-(Ni, Mn)1.75-Febal | -0.197 | 3.57 × 10-6 | 0.181 | 22.699 |

| MM | (Cr, Si, Mo)3.25-(Ni, Mn)2-Febal | -0.082 | 1.83 × 10-6 | 0.192 | 25.569 |

| TB | (Cr, Si, Mo)3.0625-(Ni, Mn)2.25-Febal | -0.051 | 2.70 × 10-6 | 0.179 | 22.657 |

| TT | (Cr, Si, Mo)3.5-(Ni, Mn)2.25-Febal | -0.049 | 1.50 × 10-6 | 0.199 | 26.705 |

进一步考虑到Cr、Mo等元素的含量与合金耐点蚀能力密切相关,可引入耐点蚀当量(Pitting resistance equivalent number,PREN)预测合金的耐蚀性能,通常PREN数值越大,耐点蚀性能越好。对于奥氏体不锈钢,常用的PREN计算公式[1]为:

BT(Cr3.5-Ni1.75-Febal)、MM(Cr3.25-Ni2-Febal)和TT(Cr3.5-Ni2.25-Febal)合金的点蚀电位(Epit)明显高于其它合金,同时其PREN也高于其它合金。进一步分析耐点蚀当量和点蚀电位之间的规律性,将其数值绘制于图9中。随着PREN的降低,合金的Epit也呈现降低趋势。高类Cr元素含量的合金具有较高的PREN,在极化曲线中表现出较高的Epit,其耐点蚀性能也较好。

图9

图9

最终态合金的耐点蚀当量和点蚀电位

Fig.9

Pitting resistance equivalent values and pitting corrosion potentials (EPit) of as-final alloys

对于经轧制和热处理后的最终态合金,对其表面进行电化学腐蚀后,通过金相显微镜观察其表面的点蚀形貌,结果如图10所示。可见样品均发生了不同程度的点蚀:MM合金(Cr3.25-Ni2-Febal)点蚀坑数最少,含有最低类Ni元素的BT和BB合金表面出现了较多的点蚀坑且伴随较多极细小的点蚀缝隙,含有最高类Ni元素含量的TB和TT合金点蚀坑平均面积较大且小点蚀坑较少。

图10

图10

最终态合金在电化学腐蚀后的OM像

Fig.10

OM images of as-final alloys after electrochemical corrosion

表3 最终态合金的点蚀坑密度、尺寸和国标评级标准

Table 3

| Cluster formulas | A(densities) / m-2 | B(sizes) / mm2 | GB-A / m-2 | GB-B / mm2 | Grades |

|---|---|---|---|---|---|

| (Cr, Si, Mo)3.5-(Ni, Mn)1.75-Febal | 6.4 × 105 | 0.10 | 1 = 2.5 × 103 | 1 = 0.5 | A-4、B-1 |

| (Cr, Si, Mo)3.0625-(Ni, Mn)1.75-Febal | 8.1 × 105 | 0.07 | 2 = 1 × 104 | 2 = 2.0 | A-4、B-1 |

| (Cr, Si, Mo)3.25-(Ni, Mn)2-Febal | 6.5 × 105 | 0.06 | 3 = 5 × 104 | 3 = 8.0 | A-4、B-1 |

| (Cr, Si, Mo)3.0625-(Ni, Mn)2.25-Febal | 7.3 × 105 | 0.15 | 4 = 1 × 105 | 4 = 12.5 | A-4、B-1 |

| (Cr, Si, Mo)3.5-(Ni, Mn)2.25-Febal | 6.0 × 105 | 0.03 | 5 = 5 × 106 | 5 = 24.5 | A-4、B-1 |

综上所述,TT(Cr3.5-Ni2.25-Febal)、TB(Cr3.0625-Ni2.25-Febal)和MM(Cr3.25-Ni2-Febal)合金拥有较高的自腐蚀电位(Ecorr),具有优异的耐腐蚀性能。BT(Cr3.5-Ni1.75-Febal)、TT(Cr3.5-Ni2.25-Febal)和MM(Cr3.25-Ni2-Febal)合金的点蚀电位(Epit)较高,因此耐点蚀能力较强。蒋华臻等人[9]研究了激光熔化沉积制备316L不锈钢的电化学腐蚀性能,Wang等人[20]研究了电弧增材制造316L不锈钢的耐腐蚀性能,与其实验结果对比发现,本文最终态合金的Ecorr更大,Epit更小,Ecorr数值相当,表明成分优化后的316L不锈钢具有较好的耐腐蚀性,但耐点蚀性能较弱。

4 结论

(1) 成分式区间的中值合金Cr3.25-Ni2-Febal(Fe-16.7Cr-0.4Si-2.7Mo-11.9Ni-1.2Mn-0.021C)既能形成单相奥氏体,又具有满足标准要求的硬度(~HV 160),并且其耐蚀性也在高的水平(自腐蚀电位-0.082 V、腐蚀电流密度1.83 × 10-6 A·cm-2、耐点蚀当量25.6、点蚀电位0.19 V),合金化元素含量适中,是最佳合金。

(2) 含有最低类Ni元素的Cr3.5-Ni1.75-Febal和Cr3.0625-Ni1.75-Febal合金组织中出现铁素体相,对应的质量百分比成分区间为(21.2~18.5)(Cr, Si, Mo)-11.4(Ni, Mn)-Fe。

(3) 类Cr元素含量最高的Cr3.5-Ni2.25-Febal合金(Fe-17.8Cr-0.6Si-2.7Mo-14.0Ni-0.8Mn-0.021C)体现出最强的耐蚀性能,Cr3.0625-Ni2.25-Febal和Cr3.25-Ni2-Febal也表现出较强的耐蚀性,说明,成分式中类Ni元素原子个数要在2以上,对应的高Ni质量百分比成分区间为(18.4~21.1)(Cr, Si, Mo)-(14.7~13.0)(Ni, Mn)-Fe。

(4) 根据耐点蚀当量和极化曲线的结果可知,类Cr元素含量高的316不锈钢耐点蚀当量高(26.755),点蚀电位(0.211 V)也高,表现出更优异的耐点蚀性能。

参考文献

From clusters to phase diagrams: Composition rules of quasicrystals and bulk metallic glasses

[J].

Review of structural models for the compositional interpretation of metallic glasses

[J].

Spherical-periodic order and relevant short-range structural units in simple crystal structures

[J].

New composition standard of 304 stainless steel based on cluster formula

[J].

基于团簇式的304不锈钢成分新标准

[J].由于钢铁行业标准规定的成分区间较宽,企业均规定了各自的经验性成分标准,导致最终产品的品质不稳定。以最常用304不锈钢为典例,利用团簇式方法,试图解析国标成分并提出更严谨的成分标准。由于主要合金化元素Si、Cr、Mn和Ni的原子尺寸相近,在合金化元素归类为奥氏体稳定型(Ni, Mn)和铁素体稳定型(Cr, Si)后,确定出合金成分的最小结构载体满足16个原子的团簇式(C、P、S不进入团簇式)。利用该式分析了国标和24种文献报道的合金成分,发现实际成分位于(Cr, Si)<sub>3~3.5</sub>-(Ni, Mn)<sub>1.5±0.25</sub>限定区间,远小于标准范围。进而在现有国标框架内,结合Cr和Ni当量,确定出新形式的成分协同变化关系(mass%):1)在18.0≤Cr+1.7Si≤19.0范围内,0.6(Cr+1.7Si)-2.3≤Ni+1.06Mn≤2.5(Cr+1.7Si)-35.9;2)在19.0≤Cr+1.7Si≤20.6范围内,0.56(Cr+1.7Si)-1.59≤Ni+1.06Mn≤11.6;3)8.5≤Ni+30C+0.5Mn≤13.3;4)0.5(Cr+1.5Si)-(30C+0.52)≤Ni+0.5Mn≤2(Cr+1.5Si)-(30C+27.0)。该新成分标准为304不锈钢工业生产提供了成分控制依据,并为分析钢牌号成分提供了范例。

Corrosion and Cavitation Erosion Resistance of 316L Stainless Steels Produced by Laser Metal Deposition

[J].

激光熔化沉积制备316L不锈钢的电化学腐蚀及空化腐蚀性能

[J].

Synchronous-hammer-forging-assisted laser directed energy deposition additive manufacturing of high-performance 316L samples

[J].

Determination of the mechanical paramete rs of 316L austenitic stainless steel after cold working by using hardness test

[J]. J.

利用硬度试验获取冷加工后316L不锈钢力学性能

[J].

Influence of nickel on crevice corrosion behavior of type 304 stainless steel in NaCl solution

[J].

镍对304不锈钢在NaCl溶液中缝隙腐蚀行为的影响

[J].采用化学浸泡实验和电化学测试技术,探讨了Ni元素对304不锈钢在0.3%NaCl溶液中缝隙腐蚀行为的影响。结果表明,合金元素Ni的加入,可提高ER,抑制不锈钢的活性溶解行为和有效提高抗缝隙腐蚀能力。

Revisiting the effect of molybdenum on pitting resistance of stainless steels

[J].

B. Effects of alloying elements, Cr, Mo and N on repassivation characteristics of stainless steels using the abrading electrode technique

[J].

R. Synergism of alloying elements and pitting corrosion resistance of stainless steels

[J].

Surface enrichment of nitrogen during passivation of a highly resistant stainless steel

[J].

Properties of nitrogen-containing stainless alloy designed for high resistance to pitting

[J].

Anisotropy of microstructure and corrosion resistance of 316L stainless steel fabricated by wire and arc additive manufacturing

[J].