为了提高叶片的抗氧化和耐腐蚀性能,通常在其表面制备高温防护涂层(如铂铝涂层等)[6,7]。为了减少叶片内的疏松和显微孔洞等缺陷以提高其高周和超高周疲劳性能,可对其进行热等静压处理 [8~10]。为了降低复杂工作叶片或多联导叶的制造成本,可将叶片盖板或缘板钎焊成型[11,12]。高温渗铝涂层热工艺的温度与基体合金的时效温度接近,而热等静压和钎焊热工艺温度都高于合金的时效温度。因此,上述三种热工艺的引入使镍基单晶高温合金的微观组织(尤其是γ′相形貌和尺寸)发生变化进而影响其高温力学性能。Reed等[13]认为,热等静压对合金的高温低应力蠕变性能的影响并不显著。韩梅等[14]认为,热等静压可消除DD3合金的铸造疏松或缩孔,但是使合金中的γ′强化相回溶和不规则长大,从而降低合金的中、高温蠕变性能。但是,和思亮等[15]对第二代镍基单晶高温合金进行热等静压后发现,与标准热处理相比,热等静压可显著提高合金的持久寿命。对比分析发现,对于热等静压对镍基单晶高温合金力学性能的影响还存在争议。目前关于渗铝涂层在服役过程中与单晶高温合金界面的扩散行为进行了大量研究,但缺少渗铝热工艺对镍基单晶高温合金基体组织与性能影响的研究。李文文等[16]在1220 ℃、30 min条件下对固溶态DD6单晶高温合金进行钎焊连接后发现,母材仍然保持形貌良好的网格状γ+γ′双相组织。Neumeier等[17]对PWA 1483和René N5不同代次的镍基单晶高温合金进行真空钎焊连接后发现,母材中的γ′相发生粗化且与基体通道为半共格或非共格。冯洪亮等[18]研究了钎焊热循环对DD6单晶合金微观组织的影响,发现一次热循环后γ′相长大、立方度较好,在通道中出现了细小的二次γ′相。随着钎焊热循环次数的增加,γ′相进一步长大并出现明显地合并和锯齿化。总之,对于钎焊对单晶高温合金母材微观组织的影响还存在争议。鉴于此,本文对第一代镍基单晶高温合金DD413进行标准热处理并增加热等静压(HIP)、涂层热工艺(Coating thermal process)和钎焊热工艺(Brazing thermal process)处理,研究不同热工艺对其微观组织和蠕变性能的影响。

1 实验方法

实验用镍基单晶高温合金DD413的名义成分(质量分数,%)为:0.07C,12Cr,9Co,3.8W,1.85Mo,3.6Al,4.1Ti,5Ta,余量Ni。采用定向凝固工艺(HRS)拉制DD413单晶试棒,用背散射电子衍射(EBSD)测定单晶试棒的晶体取向并选取偏离[001]取向8°以内的合格单晶试棒进行实验。分别选用普通高温热处理炉、热等静压炉、高温渗铝炉和真空热处理炉进行随炉试棒处理,单晶棒的直径为16 mm、长度为220 mm。热工艺制度列于表1。用电火花线切割机在垂直于定向凝固方向切取金相试样,在单晶棒同一高度的中心位置观察其组织。将试样磨抛后进行化学腐蚀,腐蚀剂的成分为4 g CuSO4 + 12 mL HCl + 20 mL H2O。用TESCAN MIRA3场发射扫描电子显微镜(FESEM)观察不同热工艺后试样的组织形貌,并使用Image Pro Plus软件统计合金中γʹ相的体积分数以及γʹ相和基体通道的尺寸。每个试样至少在5个视场进行统计,取其结果的平均值。将不同热工艺后的单晶棒加工成标准蠕变试样,试样的轴向为[001]方向。分别在760 ℃/790 MPa和980 ℃/248 MPa条件下进行蠕变断裂实验,同时进行蠕变初期和稳态阶段的中断实验。蠕变中断点列于表2,所有中断样品都取标距段中心位置的纵截面进行观察。

表1 实验中的不同热工艺处理制度

Table 1

| State | Heat treatment process |

|---|---|

Standard heat treatment HIP Coating thermal process Brazing thermal process | 1250 oC/4 h/AC + 1080 oC/4 h/AC 1250 oC/4 h/AC + 1220 oC/4 h/160 MPa + 1250 oC/2 h/AC + 1080 oC/4 h/AC 1250 oC/4 h/AC + 1070 oC/6 h/FC + 1080 oC/4 h/AC 1250 oC/4 h/AC+1220 oC/0.5 h/FC+1080 oC/4 h/AC |

表2 不同条件下蠕变初始和稳态阶段中断点汇总

Table 2

| 760 oC / 790 MPa | 980 oC / 248 MPa | |

|---|---|---|

Primary stage Steady stage | t = 2 h t = 15 h | t = 2 h t = 10 h |

2 实验结果

2.1 热处理对合金微观组织的影响

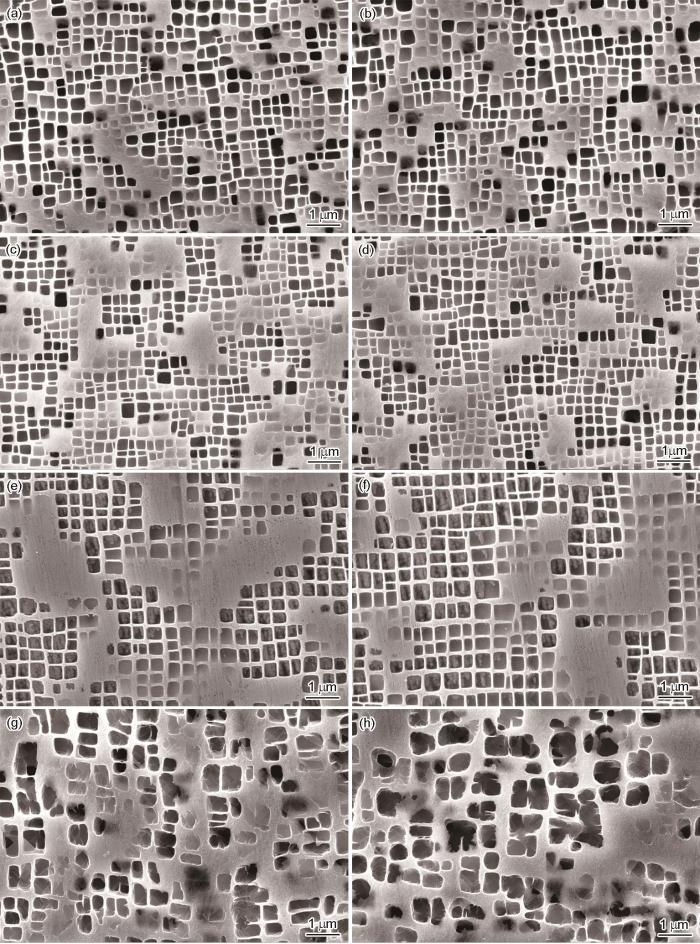

图1给出了不同热工艺后DD413合金的组织形貌。由图1a和b可以看出,标准热处理后枝晶干和枝晶间的γʹ相都呈较规则的立方状,枝晶间γʹ相的尺寸略比枝晶干的大。其原因是,枝晶间富含的Al、Ta等γʹ相形成元素使γʹ相的长大较快。热等静压减小了γʹ相的尺寸,但是保持了较好的γʹ相立方度(图1c和d)。涂层热工艺样品中的枝晶干和枝晶间的γʹ相略微粗化,但是立方度较好(图1e和f)。钎焊热工艺后γʹ相明显粗化,其立方度较差且排列不规则(图1g和h)。表3列出了不同热工艺后合金内γʹ相的体积分数以及γʹ相和基体通道的尺寸(钎焊热工艺后γʹ相和基体通道严重粗化,因此无法准确统计)。从表3可以看出,热等静压样品的枝晶干和枝晶间的γʹ相体积分数分别为52.1%和53.6%,略比标准热处理样品的高。枝晶干和枝晶间γʹ相的尺寸分别为0.314和0.332 μm,基体通道的尺寸分别为0.051和0.057 μm,比标准热处理样品的小。涂层热工艺样品的枝晶干和枝晶间γʹ相的体积分数分别为44.3%和46.2%,明显比标准热处理样品的低。枝晶干和枝晶间γʹ相的尺寸分别为0.374和0.385 μm,基体通道的尺寸分别为0.083和0.096 μm,比标准热处理样品的大。

图1

图1

不同热工艺后DD413的组织形貌

Fig.1

Microstructure of DD413 after different thermal processes (a, c, e, g) dendrite region; (b, d, f, h) interdendrite region; (a, b) standard heat treatment; (c, d) HIP; (e, f) coating thermal process; (g, h) brazing thermal process

表3 不同状态下DD413合金中γʹ相的体积分数及γʹ相和基体通道尺寸

Table 3

| State | Volume fraction of γʹ / % | Size of γʹ / μm | Size of γ channel / μm | |

|---|---|---|---|---|

Dendrite core | Standard heat treatment HIP Coating thermal process | 50.6 52.1 44.3 | 0.354 0.314 0.374 | 0.057 0.051 0.083 |

| Standard heat treatment | 53.1 | 0.367 | 0.064 | |

| Interdendritic region | HIP | 53.6 | 0.332 | 0.057 |

| Coating thermal process | 46.2 | 0.385 | 0.096 |

在涂层和钎焊热工艺样品的基体通道中均出现了细小的三次γʹ相,可能是其后随炉冷却较慢,使基体通道内析出的三次γʹ相长大。

2.2 热工艺对蠕变性能的影响

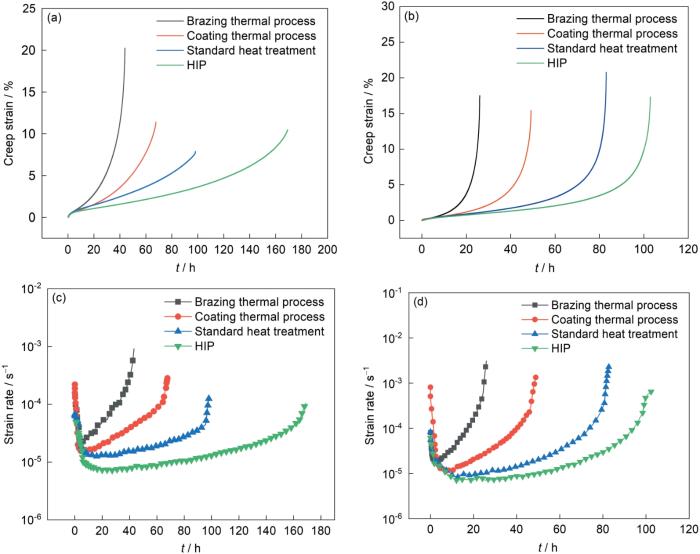

图2给出了经不同热工艺后DD413合金在中温高应力(760 ℃/790 MPa)和高温低应力(980 ℃/248 MPa)条件下的蠕变性能。由图2a和b可以看出,热等静压提高了合金的蠕变性能,在中温高应力条件下蠕变寿命为169 h,比标准热处理样品提高了约72%,在高温低应力条件下蠕变寿命约为103 h,比标准热处理样品提高了约24%。在中温高应力条件下涂层热工艺样品的蠕变寿命约为68 h,比标准热处理样品降低了31%,而在高温低应力条件下蠕变寿命约为49 h,比标准热处理样品降低了约41%。钎焊热工艺样品的蠕变性能最差,在中温高应力条件下其寿命为44 h,比标准热处理样品低了约55%,在高温低应力条件下蠕变性能的下降更为显著,寿命仅为26 h,比标准热处理样品降低了约69%。由图2c和d可见,在中温高应力条件下,4种状态样品的蠕变第一阶段时间都较短,进行了几小时就进入了稳态蠕变阶段。稳态蠕变阶段占据主要蠕变寿命期。4种状态样品的蠕变速率在加速阶段都迅速提高,持续时间较短。在高温低应力条件下4种合金的蠕变断裂曲线特征与中温高应力条件下相似。在两种条件下热等静压、标准热处理、涂层热工艺和钎焊热工艺样品的稳态和加速阶段的蠕变速率都依次提高。

图2

图2

经过不同热工艺后DD413单晶高温合金的蠕变曲线

Fig.2

Creep curves of DD413 after different thermal processes (a, c) 760 ℃/790 MPa; (b, d) 980 ℃/248 MPa

2.3 显微组织的演变

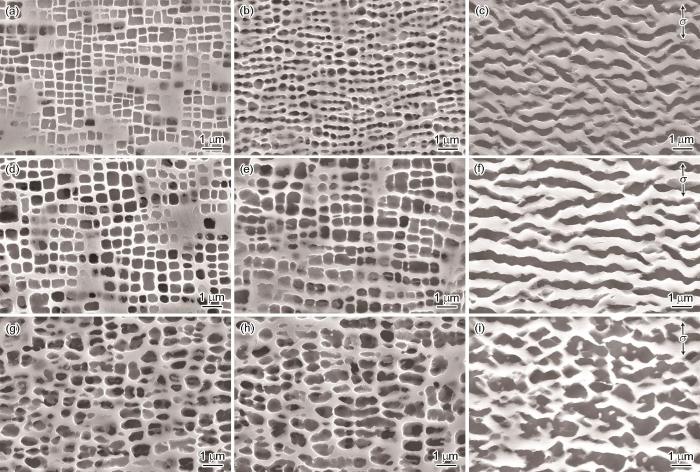

图3给出了在中温高应力条件下,不同状态样品蠕变中断和拉断后γ/γ′两相的形貌,图中的双箭头表示应力轴的方向([001])。在此条件下,不同状态的样品都未发生明显的筏形化转变。热等静压样品中断和拉断后γ′相的形貌变化不大,仍然以共格方式镶嵌在基体中并保持了较好的立方度,但是γ′相的尺寸大于蠕变前的样品(图3a~c)。而涂层热工艺样品与应力方向平行的基体通道明显变窄,在多个视场中拉断样品中的γ′相部分溶解(图3d~f)。2 h中断后,涂层热工艺样品的三次γ′相已经消失(图3d)。随着蠕变的进行,钎焊热工艺样品中的γ′相严重溶解,一些相邻的γ′相连接在一起,拉断样品中的三次γ′相回溶消失(图3g~i)。

图3

图3

经过不同热工艺后的样品在760 ℃/790 MPa条件下的蠕变拉断和中断纵截面组织

Fig.3

γ/γ′ microstructure evolution in the longitudinal sections of creep specimens treated by different thermal processes. Tests interrupted at different stages under condition of 760 ℃/790 MPa (a~c) HIP; (d~f) coating thermal process; (g~i) brazing thermal process; (a, d, g) 2 h; (b, e, h) 15 h; (c, f, i) fracture sample

图4给出了在高温低应力条件下,不同状态样品蠕变中断和拉断后γ/γ′两相的形貌。可以看出,2 h中断后热等静压样品中的γ′相稍微球化,少量γ′相溶解(图4a)。涂层热工艺样品中的γ′相球化程度较高,完整度也较高且没有出现三次γ′相(图4d)。钎焊热工艺样品中的γ′相球化程度最高,部分粗大的γ′相横向连接,在蠕变初始阶段三次γ′相已快速回溶(图4g)。10 h中断后,热等静压样品最先形成筏化组织(图4b)。涂层热工艺样品的形筏较慢,10 h中断后仍未形成筏化组织,但是部分γ′相溶解(图4e)。在钎焊热工艺样品中也出现了明显的形筏(图4h)。热等静压和涂层热工艺样品拉断后γ′相均横向连接形成层片状的筏形结构,筏化组织较为完善(图4c, f)。涂层热工艺样品筏化组织的厚度明显比热等静压样品的大,可能是涂层热工艺后原始γ′相的尺寸较大使蠕变过程中部分区域的γ′筏形厚度比较大。而钎焊热工艺样品的筏化组织不完善,仍有部分垂直的基体通道,且γ′相严重变形(图4i)。这些结果表明,不同热工艺不仅影响γ′筏形厚度,还影响筏状γ′相的完善程度。

图4

图4

经过不同热工艺后的样品在980 ℃/248 MPa条件下的蠕变拉断和中断纵截面组织

Fig.4

γ/γ′ microstructure evolution in the longitudinal sections of creep specimens treated by different thermal processes. Tests interrupted at different stages under condition of 980 oC/248 MPa (a, b, c) HIP; (d, e, f) coating thermal process; (g, h, i) brazing thermal process; (a, d, g) 2 h; (b, e, h) 10 h; (c, f, i) fracture sample

2.4 不同热处理样品蠕变断口截面的损伤特征

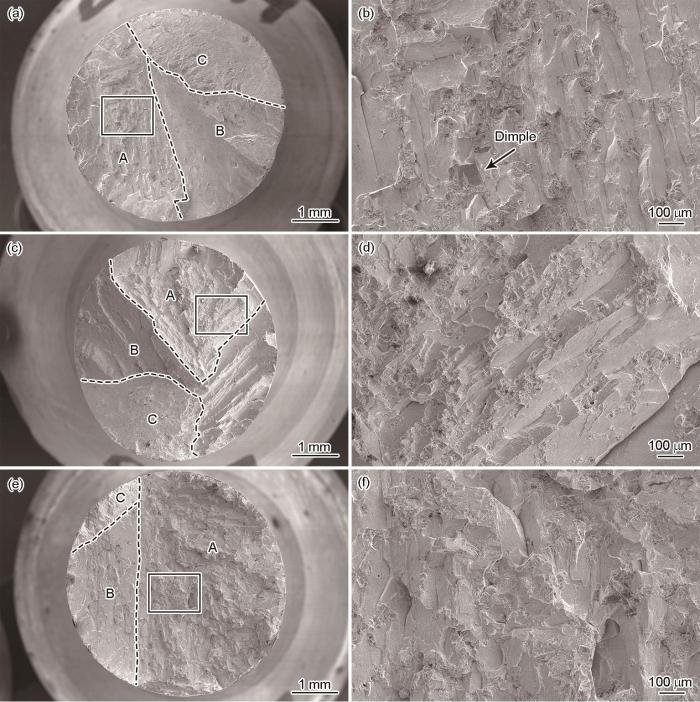

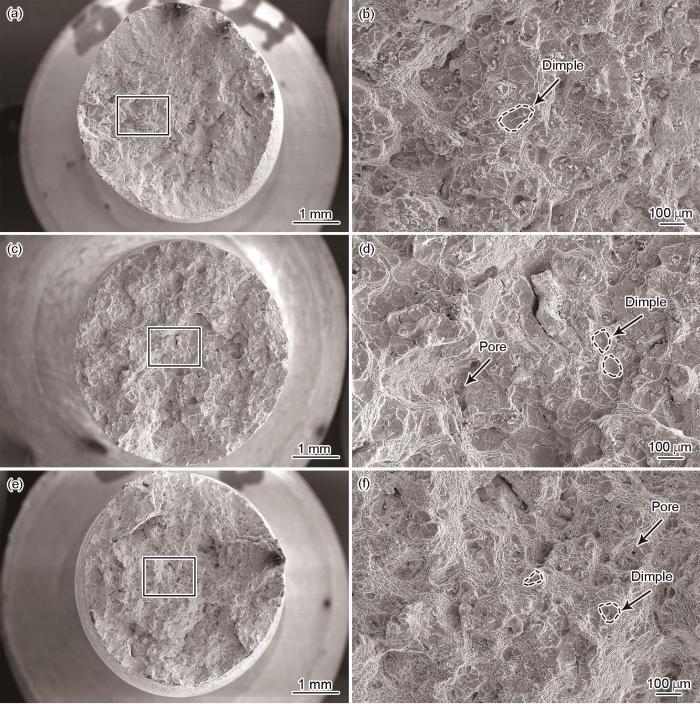

图5给出了不同热工艺后样品在中温高应力条件下蠕变的断口形貌。可以看出,不同状态的样品都具有准解理断裂特征,断面都由两部分组成:一部分是分布着许多小解理面的(001)类解理区域(A区),另一部分是光滑平整的{111}纯解理面(B区),且在纯解理面上都出现了剪切唇区(C区)。从图5a和c可以看出,热等静压样品与涂层热工艺样品断口的宏观形貌没有显著区别,断口的起伏都比较大,类解理区域的面积较小,剪切唇的面积比较大(不利于塑性)。但是,涂层热工艺样品的类解理区域的解理台阶高度比热等静压样品的大(图5b, d)。钎焊热工艺样品的断面起伏较小,类解理区域的面积较大,剪切唇的面积较小(图5e),类解理区域的解理台阶较高(图5f)。

图5

图5

经过不同热工艺后的样品在760 ℃/790 MPa条件下的蠕变断口形貌

Fig.5

Fractograph of specimens treated by different thermal processes after creep under condition of 760 oC/790 MPa (a, b) HIP; (c, d) coating thermal process; (e, f) brazing thermal process; (b, d, f) magnified morphologies in box area in Fig.5a, c, e

图6

图6

不同热工艺后的样品在980 ℃/248 MPa条件下的蠕变断口形貌

Fig.6

Fractograph of specimens treated by different thermal processes after creep under condition of 980 oC/248 MPa (a, b) HIP; (c, d) coating thermal process; (e, f) brazing thermal process; (b, d, f) magnified morphology in box area in Fig.6a, c, e

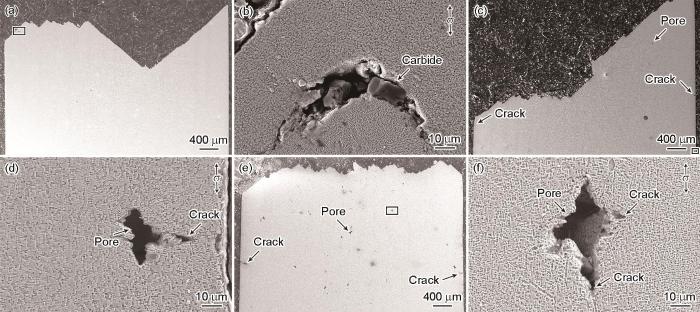

图7

图7

经过不同热工艺后的样品在760 ℃/790 MPa条件下的蠕变断口纵截面形貌

Fig.7

Longitudinal sections of specimens treated by different thermal processes after creep under condition of 760 oC/790 MPa (a, b) HIP; (c, d) coating thermal process; (e, f) brazing thermal process

在高温低应力条件下,三种热工艺样品纵截面的裂纹都主要由孔洞诱发,如图8所示。蠕变断裂与孔洞的开裂、裂纹相互联结密切相关,是典型的高温蠕变断裂机制。由图8a可以看出,在此条件下热等静压样品内纵截面孔洞的数量明显增多,但孔洞尺寸较小。在中温高应力和高温低应力条件下热等静压样品内裂纹的萌生源显著不同,其主要原因是:在高温蠕变过程中一些愈合的孔洞再次长大或成为裂纹源。并且出现了由孔洞萌生的大尺寸二次裂纹,如图8b所示。这是由于当加载应力较低时,位错攀移释放的空位有充足时间沿γ/γ′两相界面扩散到原有的铸孔并长大。图8c给出了涂层热工艺样品的纵截面。可以看出,与热等静压样品相比,大尺寸的孔洞数量更多。钎焊热工艺样品蠕变断口纵截面的微孔数量显著多于其它两种工艺,如图8e所示。

图8

图8

经过不同热工艺后的样品在980 ℃/248 MPa条件下的蠕变断口纵截面形貌

Fig.8

Longitudinal sections of specimens treated by different thermal processes after creep under condition of 980 oC/248 MPa (a, b) HIP; (c, d) coating thermal process; (e, f) brazing thermal process

3 讨论

3.1 热工艺对 γ/γ′ 相的影响机制

不同高温热工艺的引入都改变了合金的微观组织。γ′相有球状、立方体和筏形等形貌,这些形貌之间转换的驱动力来自于γ′相的界面能和弹性能,驱动γ′相粗化的界面能几乎不随温度变化而保持γ′相方正度的弹性应变能则随着温度的升高而降低[19, 20]。过高的热处理温度显著降低γ′相弹性应变能,破坏γ/γ′相之间的界面相干性,促进γ′相的粗化和连接[21]。在钎焊过程中,试棒在真空钎焊炉中的温度为1220 ℃,远高于标准热处理中的正常时效温度,因此使γ′相弹性应变能显著降低从而使γ′相严重粗化。而涂层热工艺中的渗铝是在1070 ℃保温6 h,与DD413合金标准热处理的1080 ℃时效温度相差不大,因此虽然部分γ′相的尺寸增大但是保持了较好的方正度,并且渗铝中的保温过程并不是γ′相尺寸增大的主要原因。

热处理后的冷却速率也对γ′相的数量和形貌有重要的影响。以往的研究结果表明[22],当冷速较高时,较大的过冷度使更多的γ′相成核,但是温度过低阻碍元素的扩散进而限制γ′相生长。因此较高的冷速使析出的γ′相数量较多但是尺寸较小,而冷速较低时则与之相反。较低的冷速对涂层热工艺样品和钎焊热工艺样品中γ′相的粗化都有一定的影响,并且炉冷是使涂层热工艺后γ′相尺寸增大的主要原因。

3.2 热工艺对蠕变性能的影响机制

合金的蠕变性能与γ′相的尺寸、含量、形貌以及孔洞等因素密切相关。在中温和高温条件下,位错在基体通道内开动需要克服Orowan抗力[24]

式中

合金内的显微孔洞数量也影响其蠕变寿命。对比断口的纵截面后发现,在中温高应力条件下热等静压样品中二次裂纹的数量较少,只有个别裂纹在碳化物周围萌生和扩展。涂层和钎焊热工艺样品内的纵截面孔洞和裂纹数量显著比热等静压工艺样品多,裂纹的主要萌生源是铸造孔洞。在高温低应力条件下,虽然热等静压样品中一些愈合的孔洞再次长大成为裂纹源,但是纵截面孔洞的尺寸明显比其它两种热工艺的尺寸小。这表明,热等静压消除了孔洞而有利于降低蠕变过程中裂纹在微孔处萌生的几率,使合金的蠕变性能提高。

三种热工艺样品在高温蠕变时,原始的γ′相都发生定向粗化形成了N型筏排结构,这一过程受到外加应力和错配应力的影响[4]。不同热工艺改变了原始的γ′相形貌和γ/γ′相错配度,因此影响筏化速度和筏状γ′相的完善程度。N型筏排结构基本消除了垂直的基体通道,不利于位错越过γ′相继续运动,在一定程度上提高了合金的蠕变抗力[26]。在高温蠕变的稳态阶段初期,热等静压和钎焊热工艺样品优先开始形筏,而涂层热工艺样品形筏较慢,在稳态阶段初期仍未形成明显的筏化组织,大量γ相垂直通道为位错运动提供路径而降低蠕变抗力。因此,与中温条件相比,在高温下涂层热工艺样品与热等静压样品的蠕变性能差距更大。另外,热等静压和涂层热工艺样品拉断后的筏化组织较为完善,而钎焊热工艺样品拉断后仍存在部分垂直的基体通道,筏化组织并不完善,这也是其高温蠕变性能较差的原因之一。

3.3 热等静压、渗铝和钎焊处理时机分析

在单晶高温合金叶片制备工序中热等静压有两种方式:一种是在固溶热处理前,另一种是固溶热处理后。铸态单晶合金的微观组织不均匀,γ′相的立方度较低,而固溶热处理能消除或减少偏析,产生更均匀的微观组织并使γ′相的立方度提高。但是,长时间的固溶使部分闭合的孔洞重新张开。因此,本文实验中先对铸态合金进行长时固溶以提高其均匀化程度,再进行热等静压消除孔洞,之后的短时固溶在提高γ′相的立方度的同时也在一定程度上避免微孔的重新张开。

在DD413合金的涂层和钎焊热工艺过程中,较高的固溶温度对涂层和钎焊接头产生严重的不良影响,而时效则能在一定程度上消除炉冷造成的γ′相粗化,因此本文的实验把渗铝和真空钎焊安排在固溶与时效之间。

4 结论

(1) DD413单晶高温合金经热等静压后γ′相和基体通道的尺寸减小,γ′相的体积分数略有提高。涂层热工艺使合金中的γ′相和基体通道发生粗化,γ′相立方度较好,但是其体积分数降低。钎焊热工艺使合金中的γ′相发生明显的粗化和不规则化。

(2) 在760 ℃/790 MPa条件下热等静压样品的蠕变裂纹主要在碳化物附近萌生和扩展,而涂层和钎焊热工艺样品的蠕变裂纹萌生源主要是铸造孔洞。在980 ℃/248 MPa条件下,三种热工艺样品的蠕变断裂机制均为孔洞裂纹的萌生和扩展。

(3) 热等静压显著减小了合金中的γ′相和基体通道尺寸且消除了显微孔洞,因此其蠕变性能大幅度提高。涂层热工艺增大了合金中的γ′相和基体通道尺寸,使其中温和高温下蠕变寿命均有所下降,并且在高温低应力条件下涂层样品的形筏速度较低,不利于高温蠕变性能。钎焊热工艺不仅使合金中的γ′相发生粗化且破坏了γ′相立方度,使钎焊热工艺样品的Orowan抗力较小,因此显著降低了合金的蠕变性能。

参考文献

Nickel-based superalloys for advanced turbine engines: chemistry, microstructure and properties

[J].

Recent progress in research and development of nickel-based single crystal superalloys

[J].Single crystal Ni-based superalloys are key materials used in the hot section of aeroengines and industrial gas turbines. In service, single crystal blades face harsh environments, including high temperatures, complex stresses, oxidation and hot corrosion. Therefore, they must meet strict technical specifications, such as impurity, defects and dimensional control. Single crystal components should be manufactured using complex technologies within a highly narrow processing window. The present paper reviews recent progress in the research and development of alloy design, microstructure and property evolution and characterization, evaluation in near-service conditions, and single crystal manufacture. Further, the development of “next generation” high-temperature structural materials, such as refractory high-entropy alloys, is briefly discussed.

镍基单晶高温合金的研发进展

[J].

On the effects of heat treatments on the creep behaviour of a single crystal superalloy

[J].

The development of γ-γ′ lamellar structures in a nickel-base superalloy during elevated temperature mechanical testing

[J].

Effect of long term aging on microstructure and mechanical properties of DD6 single crystal superalloy

[J].

长期时效对DD6单晶高温合金组织和力学性能的影响

[J].采用螺旋选晶法制备DD6合金单晶试棒,标准热处理后在980 ℃长期时效2000 h,研究980 ℃长期时效对DD6单晶高温合金的组织演化及力学性能的影响。结果表明:随着长期时效时间的延长,合金中γ'相的尺寸增大,2000 h后γ'相尺寸约为1 μm,没有TCP相析出,合金具有较好的组织稳定性。2000 h长期时效试样在980 ℃/243 MPa下持久寿命为180.16 h,为热处理态的56.3%;在1070 ℃/130 MPa下持久寿命为144.42 h,为热处理态的35.31%,断裂模式均为微孔聚集型断裂;相比热处理态的合金,2000 h长期时效态试样760 ℃的抗拉强度和屈服强度分别降低5.55%和5.88%;980 ℃的抗拉强度和屈服强度分别下降11%和10.59%。

Effect of aluminisation characteristics on the microstructure of single phase β-(Ni, Pt)Al coating and the isothermal oxidation behaviour

[J].

High-temperature performance of (Ni, Pt)Al coatings on second-generation Ni-base single-crystal superalloy at 1100 oC: Effect of excess S impurities

[J].

Effect of hot-isostatic pressing on microstructure and mechanical properties of second generation single crystal superalloy DD6

[J].

热等静压对第二代单晶高温合金DD6显微组织和力学性能的影响

[J].通过1280,1300℃和1320℃ 3个温度的热等静压实验,对比分析热等静压对第二代单晶高温合金DD6显微组织和力学性能的影响。结果表明:热等静压能够显著减少显微疏松,尤其是经过1300℃/100MPa,4h热等静压处理的合金内部显微疏松含量从0.31%降低到0.04%。提高热等静压温度能显著减少共晶含量。热等静压对合金的持久性能没有明显影响,但能显著提高DD6单晶合金的低周疲劳性能。经过1300℃/100MPa,4h热等静压处理的合金疲劳寿命较经过标准热处理的疲劳寿命提高了一个数量级,这与热等静压显著减少合金中的疏松孔洞相关。

Development of microstructure and mechanical properties of a Ni-base single-crystal superalloy by hot-isostatic pressing

[J].

Influence of temperature, pressure, and cooling rate during hot isostatic pressing on the microstructure of an SX Ni-base superalloy

[J].

Microstructure and properties of nickel-based single crystal superalloy brazed joints

[J].

镍基单晶高温合金钎焊接头的微观组织与性能

[J].

Microstructure evolution and interfacial formation mechanism of wide gap brazing of DD5 single crystal superalloy

[J].Ni-based single-crystal superalloy DD5 has excellent high temperature properties, which is the preferred raw material for aero-engine turbine blade in recent year. In this research, DD5 superalloy was brazed by different contents of Ni-Co-Cr-W-B+DD99 mixed powder filler alloy. The microstructure evolution and interfacial formation mechanism of DD5 superalloy brazing joint were analyzed by SEM and EPMA. The mechanical properties of joint after solid solution treatment and aging treatment were tested. The results show that γ-Ni primary phase formed firstly in the Ni-Co-Cr-W-B/DD99 interface during the brazing process, and then B element segregated and precipitated to fine granular M3B2 type boride. The residual liquid phase solidified and formed lastly to the M3B2 phase, γ+γ′ eutectic phase and γ-Ni+Ni3B+CrB eutectic phase during cooling. With increasing the ratio of DD99 in mixed powder filler alloy, the low melting point eutectic phase and borides in the joint decrease and the uniformity of composition and microstructure of joint improve. When the ratio of DD99 increased to 70% (mass fraction) in the mixed powder filler alloy, it can be observed that element of B diffused to DD99 additive powder which result ed in the decrease of low melting point eutectic phases and brittle compounds. The high temperature tensile properties of joint is 1010 MPa at 870 ℃.

DD5单晶高温合金大间隙钎焊的组织演变与界面形成机制

[J].

Damage accumulation during creep deformation of a single crystal superalloy at 1150 oC

[J].

Effects of HIP on microstructures and properties of DD3 single crystal superalloys

[J].

热等静压对DD3单晶高温合金组织与性能的影响

[J].

Effects of hot isostatic pressure on microdefects and stress rupture life of second-generation nickel-based single crystal superalloy in as-cast and as-solid-solution states

[J].Due to the excellent high temperature comprehensive performance and cost effective, the second-generation nickel-based single crystal superalloy has been widely used in the high-pressure turbine blades of advanced aero-engines. Microdefects such as micropores and interdendritic eutectic are seriously harmful to the high temperature mechanical properties of nickel-based single crystal superalloys. Hot isostatic pressure (HIP) technology, which has been widely used in powder and casting superalloys, can effectively reduce the micropores, interdendritic eutectic and other structural defects formed in the turbine blades during manufacturing, and improve the service reliability of turbine blades. However, the effect of HIP process on the high temperature stress rupture life of nickel-based single crystal superalloys is still controversial, especially with regard to the initial microstructure state of the nickel-based single crystal superalloys, i.e. the as-cast microstructure state or the as-solid-solution state. In this work, a kind of second-generation nickel-based single crystal superalloy with as-cast state or as-solid-solution state was selected as the research object. Through two-stage heat/booster type heat treatment process, in combination with microdefects quantitative analysis, quantitative characterization of alloying element segregation and high temperature stress rupture tests at 980 ℃ and 250 MPa, the effects of HIP process on the microdefects and high temperature stress rupture life of the used superalloy with different initial microstructures were studied. The results indicated that the solid-solution treatment can significantly promote the diffusion of alloying elements, such as Re, W, Al, and Ta, reduce the area fraction of interdendritic eutectic, but significantly increase the average area fraction and size of micropores in the used alloy with as-cast state. While, HIP process can effectively reduce the average area fraction and size of microspores in the used alloy with as-cast state or as-solid-solution state, but cannot eliminate the interdendritic eutectic as remarkable as the solid-solution treatment. By HIP process of the used alloy with as-solid-solution state, the area fraction of micropores is reduced to 0.005%, the eutectic structure is basically eliminated, and the dendrite segregation of Re, W, Al, Ta and other elements is significantly alleviated, resulting in the higher stress ruputure life of the used alloy, about 40% over that of the used alloy with the standard heat treatment state. Performing HIP process on nickel-based single crystal superalloy alloy with as-solid-solution state is of benefit to the high temperature stress rupture life due to the reduction of microdefects and the homogenization of alloying elements, in comparison with performing HIP process directly on the alloy with as-cast sate.

热静压对铸态及固溶态第二代镍基单晶高温合金显微缺陷及持久性能的影响

[J].以初始组织分别为铸态组织和固溶态组织的第二代镍基单晶高温合金为研究对象,通过进行1300 ℃、30 MPa、2 h+1300 ℃、100 MPa、3 h两阶段的热等静压处理,对比热等静压前后显微缺陷及微观组织的变化,并在980 ℃、250 MPa条件下进行高温持久性能实验,明确了热等静压处理对不同初始组织状态下镍基单晶合金组织状态及持久性能改善的影响机制。结果表明:固溶处理显著促进Re、W、Al、Ta等合金元素的扩散,降低铸态组织共晶面积分数但显著提高显微孔洞平均面积分数及平均尺寸。热等静压处理可以显著降低显微孔洞平均面积分数及平均尺寸且对固溶态组织的作用更为显著,但热等静压对共晶组织的消除作用不如固溶处理明显。固溶态组织经热等静压处理后,显微孔洞面积分数降低至0.005%;共晶组织基本消除;Re、W、Al、Ta等元素枝晶偏析程度显著缓解;其980 ℃、250 MPa高温持久寿命相比未经热等静压处理的标准热处理态合金提高了40%左右。对固溶态组织进行热等静压处理的工序安排有利于提高显微孔洞闭合作用,促进成分均匀化并显著提高合金高温持久寿命。

Microstructure and mechanical property of the second-generation single-crystal superalloy DD6 joint

[J].

第二代单晶高温合金DD6高性能钎焊接头的组织及力学性能

[J].采用新设计的镍基钎料在1220℃、30 min条件下钎焊了第二代单晶高温合金DD6,分析了不同钎缝间隙(0.05、0.10和0.15 mm)对接头组织和性能的影响。结果表明,新镍基钎料获得的DD6高温合金钎焊接头的钎缝基体为与DD6母材相似的γ + γ′双相组织。随钎缝间隙的增大,脆性硼化物相逐渐增多,且由断续条状转变成粗大的鱼骨状;在0.15 mm间隙内预填FGH95高温合金粉末后,鱼骨状硼化物相变得细小、弥散。当钎缝间隙由0.05 mm增至0.10 mm,内部γ + γ′双相组织更细小,且钎缝中γ′相强化元素Al、Ti、Ta的总量高,对接头起到了良好的强化作用,钎焊接头在980℃的高温拉伸强度为694 MPa。按DD6母材标准热处理制度对钎缝间隙为0.10 mm的钎焊接头进行焊后时效处理,钎缝基体组织中的γ + γ′双相组织形貌得到有效调控,γ′立方化程度增加,接头在980℃的高温拉伸强度为807 MPa,与DD6母材自身的强度相当。

Nanoindentation and XRD investigations of single crystalline Ni-Ge brazed nickel-base superalloys PWA 1483 and René N5

[J].

Effect of brazing thermal cycles on microstructure of single crystal alloy DD6

[J].

钎焊热循环对DD6单晶合金微观组织的影响

[J].在1220 ℃/30 min条件下对DD6单晶高温合金进行连续三次钎焊热循环实验,分析和研究经钎焊热循环的合金枝晶元素成分偏析情况,以及合金的组织演变规律和性能变化。结果表明:DD6单晶高温合金在每次钎焊热循环后,元素在枝晶干区域和枝晶间区域的偏析程度与原始态相比无明显变化。经过一次钎焊热循环后合金中γ′相虽然明显长大,但仍然保持了相对较好的立方度;经过两次和三次热循环,γ′相的立方化程度降低较为明显,表明在此条件下钎焊修复次数不应超过一次。随着钎焊热循环次数的增加,原始的γ′相除了变大和连接成片之外,少部分γ′相边缘由平直状态向参差不齐的状态转变,并逐渐大量锯齿化;枝晶干区域和枝晶间区域的基体通道内均形成细小的二次γ′相。经不同次数钎焊热循环的DD6合金在980 ℃/250 MPa下加载100 h,之后每间隔10 h增加25 MPa应力至断裂,持久寿命与原始态合金基本相当,但断后伸长率和断面收缩率逐渐增大。

Trans-interface diffusion-controlled coarsening

[J].Accurate theoretical predictions of the volume-fraction dependence during diffusion-controlled coarsening of a polydisperse assembly of particles have proved difficult. Here, a new model of coarsening is presented, involving diffusive transport through the coherent interface between ordered and disordered phases, which atomistic calculations show has a ragged structure. The interface is a diffusion bottleneck when the ordered phase is dispersed. It is predicted that the square of the average radius grows linearly with time, that the depletion of solute decreases as the inverse square-root of time, and that there is no effect of volume fraction on kinetics and the scaled particle-size distributions. These differ dramatically from predictions of modern theories of diffusion-controlled coarsening. Data on coarsening in Ni-Al alloys is examined. We show that no other theory is consistent with the experimentally observed absence of an effect of volume fraction on coarsening of ordered gamma' (Ni3Al) precipitates in a disordered Ni-Al (gamma) matrix, and the strong volume-fraction dependence of coarsening of gamma precipitates in an ordered gamma' matrix.

Modelling thermal misfit stresses in nickel-base superalloys containing high volume fraction of γʹ prime phase

[J].

Aging process design based on the morphological evolution of γʹ precipitates in a 4th generation nickel-based single crystal superalloy

[J].

Coarsening kinetics of γʹ precipitates in the commercial nickel base superalloy René 88 DT

[J].

Effect of hot isostatic pressing on microstructure of a third-generation single crystal superalloy DD33

[J].The third generation DD33 single crystal superalloy was subjected to standard heat treatment and hot isostatic pressing respectively, and then to different post-solution and -aging treatments. Hereafter, the effect of hot isostatic pressing and heat treatment on the microstructure and durability of the alloy were investigated by means of high-temperature endurance tests at 850℃/650 MPa and 1100℃/170 MPa, as well as metallographic microscope (OM), scanning electron microscope (SEM) and X-ray three-dimensional imaging (XCT). The results show that after proper hot isostatic pressing and subsequent heat treatment, the as-cast DD33 single crystal superalloys present more or less the same microstructure of (γ' phase size, volume fraction and cubic degree) as those subjected to standard heat treatment. Compared with the standard heat treated alloy, the volume fraction and size of the micropores of the alloy decreased significantly after hot isostatic pressing, from 0.0190% to 0.0005%, and the maximum equivalent diameter of the micropores decreased from 36.9 μm to 14.2 μm. The durable life of the alloy subjected to hot isostatic pressing was significantly prolonged when testing by 850℃/650 MPa and 1100℃/170 MPa. These results show that proper hot isostatic pressing and heat treatment can eliminate the micro voids, therewith, improve the durability of the alloy.

热等静压对第三代单晶高温合金DD33显微组织和持久性能的影响

[J].对第三代DD33单晶高温合金进行标准热处理、热等静压以及不同制度的后续固溶和时效处理,并在850℃/650 MPa和1100℃/170 MPa条件下进行高温持久性能实验,使用金相显微镜(OM)、扫描电子显微镜(SEM)和X射线三维成像技术(XCT)等手段观察和表征不同状态的样品,研究了热等静压和热处理对这种合金显微组织和持久性能的影响。结果表明:铸态DD33单晶高温合金经过适当的热等静压和后续热处理工艺后,样品的组织形貌(γ′相尺寸、体积分数与立方化程度)与标准热处理态基本相同。与标准热处理态合金相比,热等静压处理后合金显微孔洞的体积分数和尺寸均显著降低,其体积分数从0.0190%降低到0.0005%,最大孔等效直径从36.9 μm减小到14.2 μm。在850℃/650 MPa和1100℃/170 MPa条件下热等静压后的样品持久寿命均显著延长。这表明,适当的热等静压和热处理能消除合金内部的显微孔洞缺陷,使其持久性能显著提高。

Creep resistance of CMSX-3 nickel base superalloy single crystals

[J].

High γʹ solvus new generation nickel-based superalloys for single crystal turbine blade applications

[A].

Creep of CMSX-4 superalloy single crystals: effects of rafting at high temperature

[J].