随着航空航天工业、空间探测技术的发展,光机系统中的结构件向轻量化、高精度、高性能方向发展。因此,传统的单一金属材料难以满足需求。为此,金属基复合材料(Metal matrix composites, MMCs)高速发展[1~3]。以铝合金为基体、陶瓷颗粒为增强相的铝基复合材料,具有高比强度、高比刚度、耐磨损、热膨胀系数低等特性,广泛应用在航空航天等领域[4]。但是,传统的加工工艺有较大的不足,如制造过程长、材料利用率低等。增材制造技术可提高设计和制造的灵活性。激光粉末床熔融(Laser powder bed fusion, LPBF)是金属增材制造的代表性工艺。增材制造逐层将粉末床熔融堆叠成形零件,其精度高、材料利用率高和生产周期短[5, 6]。因此,可使用LPBF技术成形铝基复合材料制造复杂轻量化结构件。

目前,共晶或近共晶Al-Si合金,特别是AlSi10Mg合金具有低裂纹敏感性[7]和良好的可打印性能,是LPBF铝基复合材料应用最多的基体材料。近些年报道了许多TiC[8,9]、SiC[10,11]、AlN[12]、LaB6[13]、TiB2[14]、ZrO2[15]等第二相颗粒增强的AlSi10Mg复合材料。Gao等[16]设计了不同TiN含量的复合材料。结果表明,随着TiN含量的提高材料的抗拉强度和塑性先提高后降低。除了成分设计,还需控制缺陷如孔类缺陷、开裂和残余应力。能量密度影响粉末的熔融过程,以及第二相颗粒在熔池中的分布形态。先前的研究结果表明,SiC颗粒的引入使复合材料粉末对激光的吸收率降低[10],而TiB2颗粒的作用则与其相反[14]。Gu等[9]发现,较低的能量密度使TiC倾向于无规律分布,而较高的能量密度TiC则倾向于顺着Marangoni对流分布呈环状。因此,亟需探索优化工艺参数的新方法。

碳化硼(B4C)作为一种高性能陶瓷增强相,具有极高的硬度、低密度和低热膨胀系数。同时,B4C颗粒的密度与铝合金相当,在Al基体内的分布更均匀,有利于制备高模量的铝基复合材料。AlSi10Mg是一种轻质铝合金,具有良好的铸造性能和可打印性能。用LPBF技术制备B4C颗粒均匀分散增强AlSi10Mg复合材料,可显著提高其比强度、比刚度和耐磨性,并保持较低的密度。界面反应可提高MMCs的机械性能。Guo等[17]认为,用固态烧结制备的B4C/Al复合材料中的Al3BC、AlB2相对其机械性能有害。Zhao等[18]用液-固反应法制备Al3BC/Al复合材料,发现原位反应生成的Al3BC可显著提高其机械性能。与固态烧结相比,LPBF技术的反应温度更高,更剧烈。但目前关于LPBF制备B4C/AlSi10Mg研究较少,对其微观组织和热物理性能尚不明确。鉴于此,本文采用LPBF技术制备7%B4C/AlSi10Mg复合材料并优化工艺参数,研究其微观组织、力学性能和热物理性能。

1 实验方法

1.1 AlSi10Mg合金样品的制备

表 1 AlSi10Mg合金粉末的化学成分

Table 1

| Elements | Al | Mg | Si | Fe | Mn | Cu | Ti |

|---|---|---|---|---|---|---|---|

| Content / %, mass fraction | 88.93 | 0.29 | 10.32 | 0.16 | 0.10 | 0.05 | 0.15 |

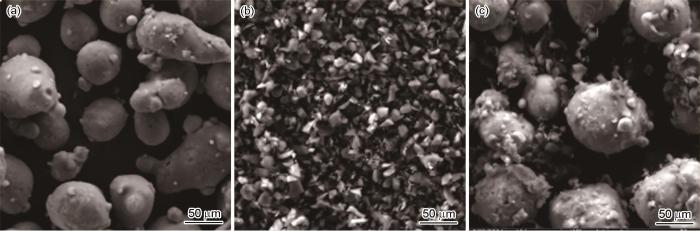

图1

图1

AlSi10Mg、B4C粉末以及B4C/AlSi10Mg复合粉末的形貌

Fig.1

Powder morphology (a) AlSi10Mg, (b) B4C, (c) B4C/AlSi10Mg composite powder

使用Renishaw AM400设备将AlSi10Mg合金样品成形。激光光源为光纤激光器,波长为1070 nm。最大激光功率为400 W。打印在高纯度氩气气氛中进行,O2含量低于1000 × 10-6。优化的LPBF工艺参数列于表2,采用平面扫描策略,粉末层厚为30 µm,扫描间距为70 µm,层间旋转角度为67°,激光功率为275~325 W,扫描速度为1000~1400 mm/s。为了比较,进行打印AlSi10Mg合金样品的对比实验:采用平面扫描策略,粉末层厚为30 µm,扫描间距为70 µm,层间旋转角度为67°,激光功率为260 W,扫描速度为800 mm/s。

表2 LPBF成形的工艺参数

Table 2

| Parameters | Parameter range |

|---|---|

| Laser power / W | 275-325 |

| Scanning velocity / mm·s-1 | 1000-1400 |

| Hatching spacing / µm | 70 |

| Layer thickness / µm | 30 |

1.2 AlSi10Mg合金样品的表征

用FEI Inspect F50扫描电镜(SEM)观察粉末形貌,根据不同表征测试尺寸要求,用线切割加工成形后的LPBF样品,并进行研磨抛光。用Archimedes排水法测试样品的密度

式中

使用MAXima XRD-7000X射线衍射仪(XRD)测试样品的XRD谱。衍射2θ角度为10°~90°,扫描速率为10(°)/min。用FEI Apero型SEM观察样品的微观组织和断口形貌。用INSTRON-8801拉伸机进行拉伸实验。样品的尺寸为5 mm × 2 mm × 1.5 mm,平行段长度为5 mm。用LM-247显微维氏硬度计测试硬度,保压时间为15 s,载荷为300 g,测样品10个压痕取其结果的平均值。用INITHERM1000热膨胀仪测量样品室温至400 ℃的热膨胀系数(CTE),用DXF-200热导测试仪测试样品的平均热导率。

2 结果和讨论

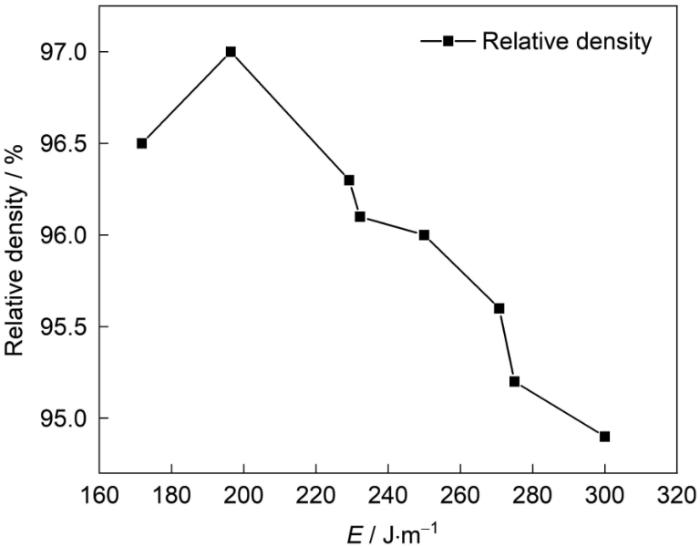

2.1 线能量密度对B4C/AlSi10Mg致密度的影响

从图2可见,随着线能量密度的提高样品的致密度先提高后降低,线能量为196 J/m时致密度最高(达到97%)。其原因是,随着线能量密度从171.8 J/m提高到196 J/m,熔池温度的升高使粉末充分熔融,熔体流动性的提高使熔融粉末填充了熔池之间的间隙。但是,线能量密度的进一步提高使熔池内的液体金属剧烈溅射,使熔池的稳定性急剧降低,使微米级飞溅物金属球在试样表层凝固,打印时在层与层之间出现间隔,使孔洞缺陷增加和致密度降低。同时,过高的能量密度使B4C/AlSi10Mg复合材料界面反应剧烈而生成有害相,使成形样品的性能降低。结果表明,用激光功率为240 W、扫描速度为1400 mm/s的工艺参数制备的7%B4C/AlSi10Mg复合材料致密度最高。

图2

图2

B4C/AlSi10Mg复合材料的致密度与线能量密度的关系

Fig.2

Variation of density of B4C/AlSi10Mg composite with linear energy density

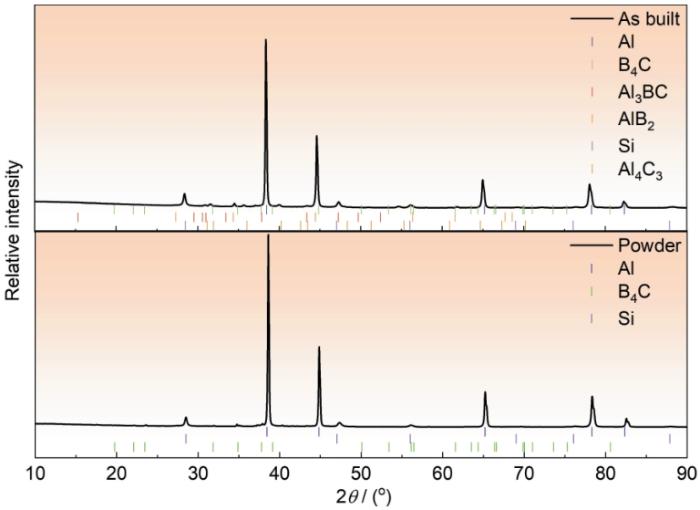

2.2 物相与微观组织

图3给出了B4C/AlSi10Mg复合材料粉末和打印态样品的XRD谱。可以看出,与复合材料粉末相比,LPBF打印成形时B4C与基体发生反应生成了Al3BC相和AlB2相。其原因是,在LPBF打印过程熔池中心温度高达1800 ℃,液/固界面的B4C优先吸热,Al基体对激光反射率高,从激光束吸收的热量较少,热量从高温B4C传导到Al基体,这时B4C颗粒与Al发生激烈的相互作用。优先吸热的B4C颗粒溶解在Al中并分解为B和C,使B4C与Al基体发生界面反应生成针状Al3BC相和AlB2相。

图3

图4

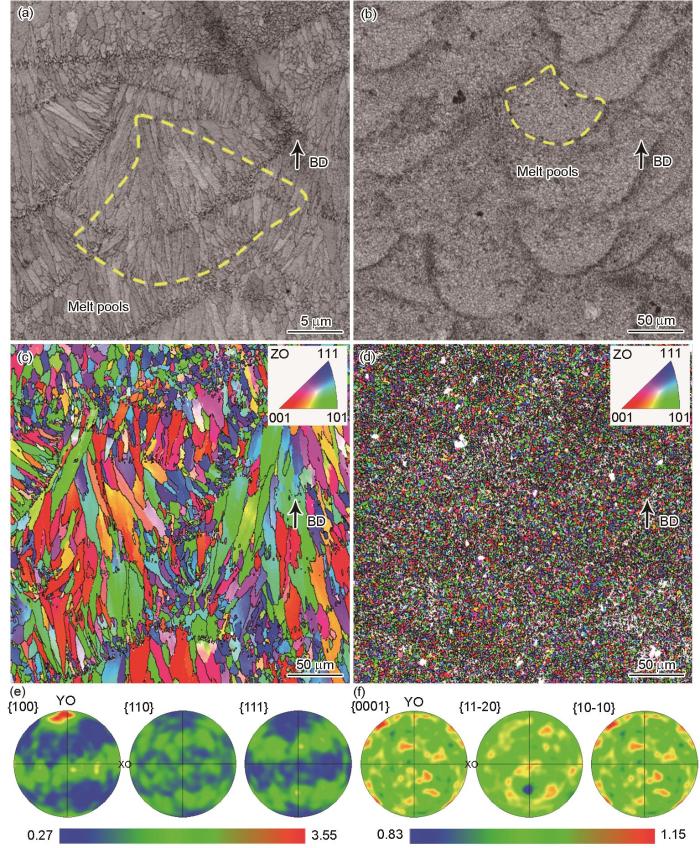

图4

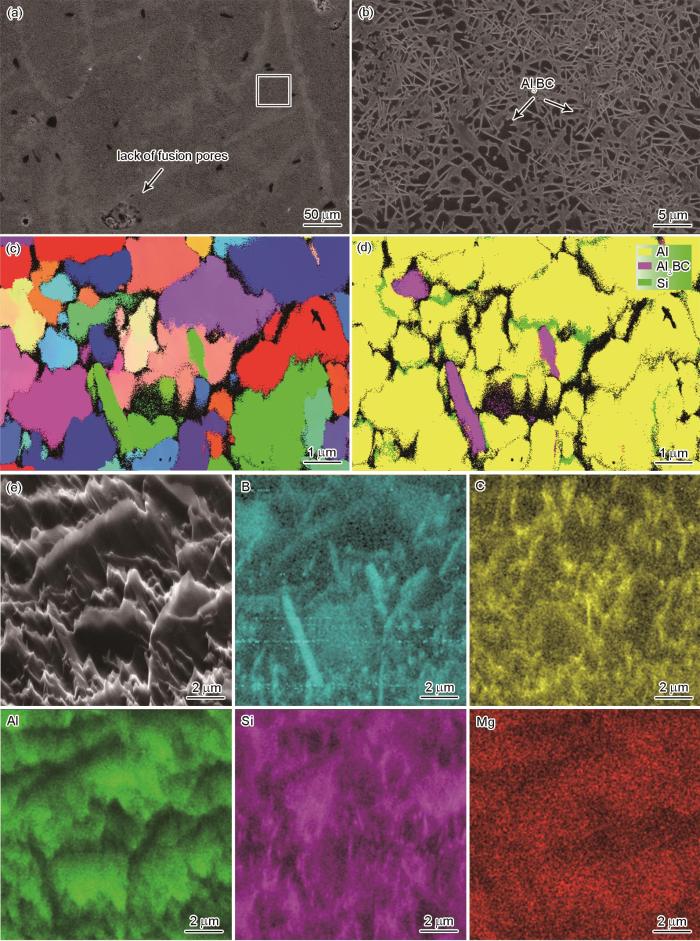

AlSi10Mg合金和B4C/AlSi10Mg复合材料的SEM照片、EBSD图像和极图

Fig.4

SEM images (a, b), EBSD images (c, d), and pole figures (e, f) of AlSi10Mg alloy (a, c, e) and B4C/AlSi10Mg composite (b, d, f)

根据等效圆面积法的计算结果表明,B4C/AlSi10Mg复合材料的平均晶粒尺寸为2.69 μm,比AlSi10Mg合金的晶粒(平均晶粒尺寸为17.27 μm)显著细化。这种等轴细晶的组织使材料的力学性能各向同性和强度显著提高。B4C颗粒的异质形核、熔体流动与热传导的改变、成分过冷效应、机械搅拌以及凝固过程中的应力与应变,共同促进了晶粒的细化和等轴晶的形成,从而显著改善了材料的微观结构和性能。从图5d可见,Al晶粒的细化伴随着晶界数量的明显增加。这些增加的晶界不仅阻碍位错运动,还在拉伸过程中为应变提供容纳空间,从而使材料的力学性能提高。

图5

图5

AlSi10Mg合金和B4C/AlSi10Mg复合材料的晶粒尺寸统计和晶界图像

Fig.5

Statistical analysis (a, b) and grain boundary morphologies (c, d) of AlSi10Mg alloy (a, c) and B4C/AlSi10Mg composite (b, d)

图6

图6

B4C/AlSi10Mg复合材料的SEM图像、IPFX图、相图以及EDS谱

Fig.6

SEM images (a, b), an inverse pole figure X-ray (IPFX) map (c), a phase diagram (d), and an EDS spectra (e) of the B4C/AlSi10Mg composite

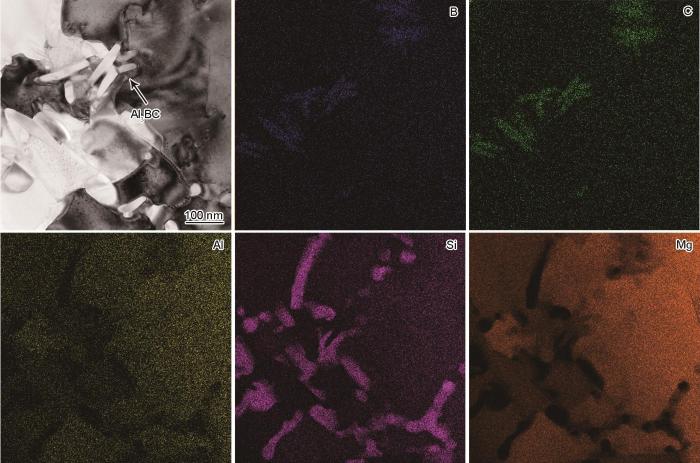

图7给出了B4C/AlSi10Mg复合材料中Al3BC相的透射电镜(TEM)照片和EDS能谱分析结果。B4C/AlSi10Mg复合材料中的Al3BC相呈现长杆状形貌,其典型长度约为200~300 nm。对物相分布的分析发现,Al3BC主要沿B4C-Al界面生长并延伸到Al基体内。其原因是,LPBF工艺具有高速凝固特性:在加工过程中极高的冷却速率限制了B4C与Al之间的界面反应动力学,使Al3BC相难以充分生长。

图7

图7

B4C/AlSi10Mg复合材料的TEM照片和EDS能谱

Fig.7

TEM images and EDS spectra of the B4C/AlSi10Mg composite

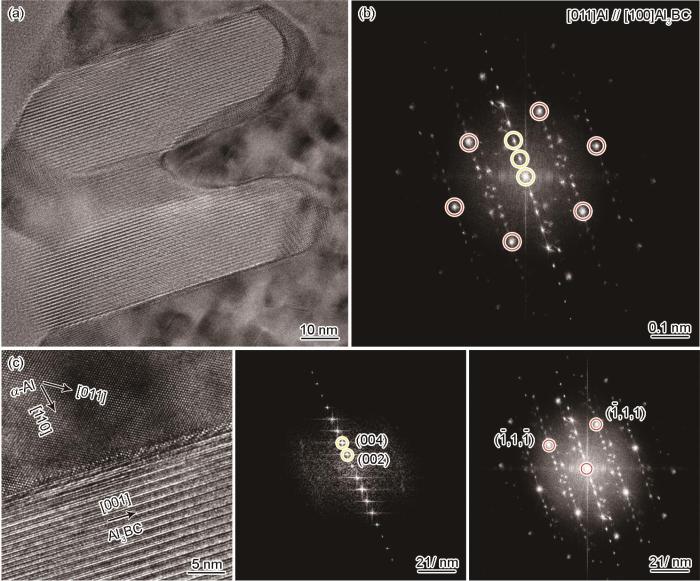

图8给出了Al3BC相和Al基体的晶体学特征分析。图8a给出了Al3BC[100]和Al[110]晶带轴的高分辨透射电镜(HRTEM)照片,图8b给出了Al3BC[100]和Al[110]晶带轴下的选区电子衍射(SAED)谱,图8c给出了Al3BC[100]和Al[110]晶带轴下HRTEM图像的高速Fourier变换(FFT)结果。Al3BC形貌中的长轴对应Al3BC晶体结构中的[001]晶向,而短轴对应[100]晶向。因此,原位自生的Al3BC相沿着[001]晶向生长。研究发现,Al3BC相与铝基体界面为半共格界面。Al3BC是B4C和Al之间原位反应生成的,界面结合为典型的反应结合。较高的界面结合强度有利于提高复合材料的强度,但是可能使其塑性降低。

图8

图8

Al3BC[100]和Al[110]晶带轴下的高分辨照片、衍射斑点以及高分辨照片FFT变换

Fig.8

High-resolution images (a), diffraction patterns (b), and fast Fourier transform (FFT) of the high-resolution images (c) of Al3BC along the [100] zone axis and Al along the [110] zone axis

2.3 力学性能

表3列举了光机系统中常用结构件的比刚度。本文制备的B4C/AlSi10Mg复合材料样品的弹性模量为84.92 GPa,比刚度为31.81 m2/s2。

Table 3

| Materials | Density / g·cm-3 | Elastic modulus / GPa | Specific stiffness / m2·s-2 |

|---|---|---|---|

| Al | 2.70 | 68.00 | 25.19 |

| Mg-Al alloy | 1.80 | 40.00 | 22.22 |

| Al6061 | 2.70 | 68.90 | 25.52 |

| AlSi10Mg | 2.62 | 71.00 | 27.10 |

| B4C/AlSi10Mg | 2.67 | 84.92 | 31.81 |

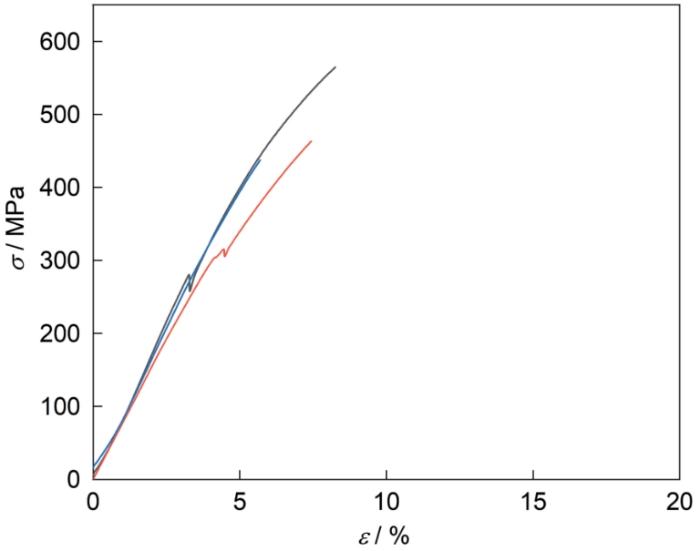

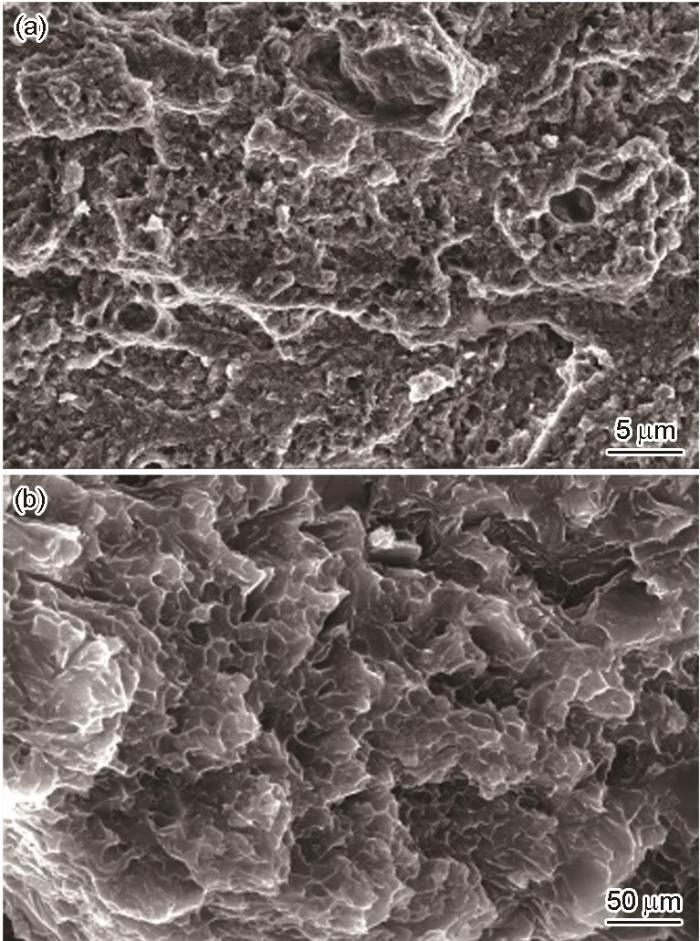

图9给出了B4C/AlSi10Mg复合材料的室温拉伸力学性能。LPBF成形的B4C/AlSi10Mg复合材料抗拉强度为~487 MPa,显微维氏硬度为~192HV。样品较大的脆性使拉伸性能波动较大,但是抗拉强度良好。与文献报道的AlSi10Mg+15%(质量分数)SiC复合材料相比,抗拉强度提高42.4%[21],在打印过程中B4C与AlSi10Mg界面上发生的化学反应生成了结构疏松的脆性相Al4C3相,使基体与增强相之间的界面结合强度降低,削弱了B4C颗粒的强化作用。同时,材料承受拉伸载荷时,这些脆性相和材料内未熔合的空洞和微气孔可能成为裂纹的起始点,使裂纹加速产生和扩散。从图10a,b可以看出,河流状解理面内的断裂面规则平整,B4C颗粒界面附近的微裂纹和韧窝尺寸较小、塑性较低。

图9

图9

LPBF成形 B4C/AlSi10Mg复合材料的典型拉伸曲线

Fig.9

Typical tensile curves of LPBF-formed B4C/AlSi10Mg composite

图10

图10

LPBF成形B4C/AlSi10Mg复合材料的断口形貌

Fig.10

Fracture morphology of B4C/AlSi10Mg composite formed by LPBF

2.4 热物理性能

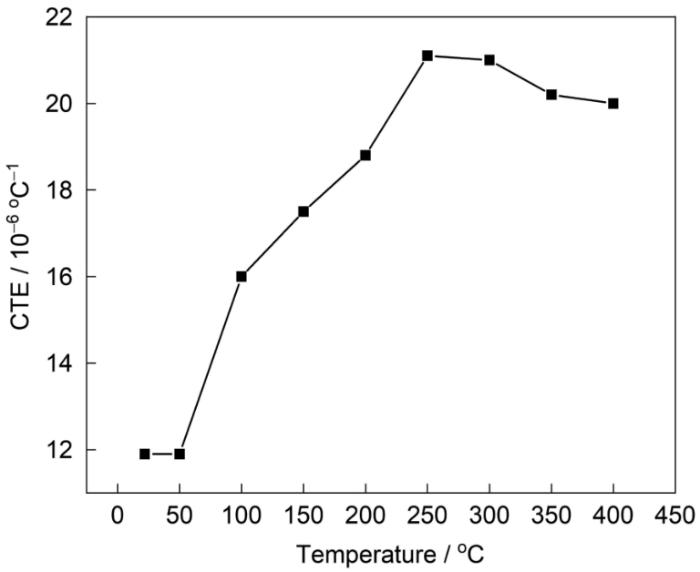

光机结构件的热物理特性确保了结构的稳定性。这些特性包括材料的CTE和热导率(TC)等,图11给出了B4C/AlSi10Mg复合材料的CTE。在LPBF成形B4C/AlSi10Mg复合材料样品中,B4C颗粒的CTE低于铝合金基体的CTE,仅为纯铝的1/5。B4C颗粒均匀分布在铝基体中,增大了基体与增强体的接触面积,从而提高了对铝基体的制约程度。这种分布能阻碍基体的膨胀,使合金的CTE较低。测试温度为22~400 ℃时,CTE为11.9 × 10-6/℃~21.1 × 10-6/℃。与LPBF成形的AlSi10Mg合金对比,CTE降低了约21%。LPBF成形的B4C/AlSi10Mg复合材料的热稳定性能较高,能抵抗外部温度波动引起的热膨胀,从而保持了光机系统中结构件的高精度性能。

图11

图11

LPBF成形B4C/AlSi10Mg复合材料的热膨胀系数

Fig.11

Thermal expansion coefficient of B4C/AlSi10Mg composite formed by LPBF

材料的TC越高其散热性能越好,能迅速适应环境温度的变化。图12给出了LPBF成形B4C/AlSi10Mg复合材料样品在22~400 ℃的平均TC为107.6 W·m-1·K-1。在金属合金材料中有电子导热和声子导热,铝基复合材料还可通过界面和增强体导热。在B4C/AlSi10Mg复合材料中,B4C和AlSi10Mg界面处晶体结构的扭曲能阻碍电子的流动,还可能不利于热传导。同时,较差的界面结合也阻碍电子和声子的扩散。在LPBF成形过程中产生的孔洞缺陷,导致复合材料的TC无显著提升。

图12

图12

7%B4C/AlSi10Mg复合材料的热导率

Fig.12

Thermal conductivity of B4C/AlSi10Mg composite

3 结论

(1) 激光工艺参数对用激光粉末床熔融制备成形B4C/AlSi10Mg复合材料的致密度有较大的影响。随着激光线能量密度的提高,复合材料的致密度先提高后降低。

(2) 微米B4C颗粒与Al基体的界面润湿性良好,在高温下界面处的C、B元素扩散,界面反应选择性生成相互交叉分布的针状Al3BC相和AlB2相。

(3) B4C/AlSi10Mg复合材料具有优异的力学性能和热物理性能。

参考文献

Metal matrix composites for sustainable products: A review on current development

[J].

The production and application of metal matrix composite materials

[J].

Recent advances in metal matrix composites (MMCs): A review

[J].

Mechanical and wear performances of Aluminium-based metal matrix composites: A review

[J].

3D printing of Aluminium alloys: Additive Manufacturing of Aluminium alloys using selective laser melting

[J].

2D FE modeling of the thermal history of the heat affected zone in AlSi10Mg LPBF

[J].

Microstructure and mechanical properties of TiC/AlSi10Mg alloy fabricated by laser additive manufacturing under high-frequency micro-vibration

[J].

Selective laser melting additive manufacturing of TiC/AlSi10Mg bulk-form nanocomposites with tailored microstructures and properties

[J].

Microstructure and mechanical properties of SiC reinforced AlSi10Mg composites fabricated by laser metal deposition

[J].

Strengthening and weakening effects of particles on strength and ductility of SiC particle reinforced Al-Cu-Mg alloys matrix composites

[J].The strengthening and weakening effects of SiC particles on composite strength and ductility were studied. Al-Cu-Mg alloys matrices with three different mechanical properties were used. Their yield strength, ultimate strength, and elongation range from 90 to 379 MPa, 131 to 561 MPa, and 18% to 31%, respectively. SiC particles with sizes of 4, 8, 12, 15, 20, and 30 μm were used to reinforce these three matrices, separately, and the composites of eighteen combinations of the particle sizes and matrix strengths were manufactured. Yield strength, ultimate strength, elongation, and fracture morphology of these composites were characterized. Based on the analysis, the strengthening to weakening behavior on strength and ductility were comprehensively discussed. The critical particle size having the best ductility was obtained. The strengthening limit and match range of the particle and the matrix to achieve effective strengthening were defined as a function of the particle size and matrix strength. This work offers an important reference for optimization of mechanical properties of the particle-reinforced metal matrix composites.

Melt spreading behavior, microstructure evolution and wear resistance of selective laser melting additive manufactured AlN/AlSi10Mg nanocomposite

[J].

A novel method to 3D-print fine-grained AlSi10Mg alloy with isotropic properties via inoculation with LaB6 nanoparticles

[J].

Kinetic behaviour of TiB2 particles in Al melt and their effect on grain refinement of aluminium alloys

[J].

Microstructure and properties of a nano-ZrO2-reinforced AlSi10Mg matrix composite prepared by selective laser melting

[J].

Simultaneous enhancement of strength, ductility, and hardness of TiN/AlSi10Mg nanocomposites via selective laser melting

[J].

Improving the mechanical properties of B4C/Al composites by solid-state interfacial reaction

[J].

Preferred orientation and interfacial structure in extruded nano-Al3BC/6061 Al

[J].

Application of SiC and SiC/Al to TMA optical remote sensor

[J].

SiC reinforced AlSi10Mg compsites fabricated by selective laser melting

[J].

Influence of processing parameters on selective laser melted SiCp/AlSi10Mg composites: Densification, microstructure and mechanical properties

[J].