选区激光熔化(Selective laser melting, SLM)是一种前沿增材制造(Additive manufacturing, AM)技术,能进行多自由度设计和制造几何构型复杂的高性能、高精度金属零部件[5~7]。SLM工艺涉及材料的逐层快熔和凝固,从而形成独特的微观组织,如柱状晶、胞状位错结构等。这些微观组织对材料的力学性能有决定性的影响[8,9]。虽然SLM制备的合金强度和硬度优异,但是在其复杂的热循环过程中会产生残余应力、微裂纹和孔隙等缺陷,以及微观组织异质性和力学性能的各向异性,制约其工程应用[10,11]。为此,可对SLM制备的MEAs进行后处理以优化其微观组织和提高其力学性能。

但是,只用后续热处理难以消除制备过程中引入的孔隙和微裂纹等缺陷[12]。形变热处理是一种将冷变形与热处理相结合的复合后处理技术,可提高增材制造合金的性能。形变热处理工艺中的塑性变形在合金中产生高密度位错等缺陷,能在后续热处理过程中调控其组织、晶粒结构和释放残余应力,并促进第二相的析出[13]。形变热处理在提高材料强度的同时,可保持甚至提高其塑韧性。例如,对于用激光金属沉积(Laser metal deposition, LMD)制备的掺杂5% (质量分数)WC的CrMnFeCoNi高熵合金,热机械处理使其屈服强度提高了323 MPa且保持其塑性[14];用SLM制备的Co45Cr15Ni30Al5Ti5高熵合金经过30%冷轧和800 ℃ × 2 h的退火处理后析出了L12相,其屈服强度、极限抗拉强度和断后伸长率分别为1430 MPa、1800 MPa和16%[15]。

添加Al元素可显著提高CoCrNi基中熵合金的强度,固溶强化和析出强化机制使其力学性能极为优异[16],但是,这种合金的断裂伸长率还有待提高。Al掺杂的CoCrNi基中熵合金在形变热处理过程中可能发生复杂的相变,进而影响其综合性能。本文研究形变热处理工艺对SLM制造的Al8(CoCrNi)92中熵合金的微观组织和硬度的影响。

1 实验方法

1.1 试样的制备

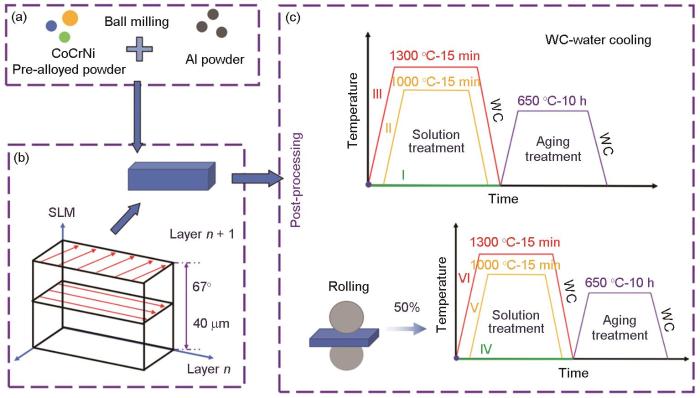

实验用原材料是Al粉末和预合金化的CoCrNi中熵合金粉末,将其球磨成混合粉末(图1a),其中高纯Co、Cr、Ni和Al金属粉末(纯度高于99.9%,质量分数),平均粒径为25 μm,氧气体积分数低于370 × 10-6,氮气体积分数低于56.8 × 10-6);预合金化CoCrNi粉末是用特定工艺制备的。

图1

图1

Al8(CoCrNi)92选择性激光熔化(SLM)工艺的示意图

Fig.1

Schematic diagram of Al8(CoCrNi)92 SLM process (a) printing powders, (b) printing strategy, (c) post-processing

用配有IPG YLR AC 1000 W连续激光器的SLM设备在密闭腔体中打印试样,用氩气(纯度为99.99%)保护以防止氧化。SLM打印参数:激光功率为180 W,扫描速度为500 mm/s,扫描间距为100 μm,层厚为40 μm。为了提高成形件的质量,相邻层间的扫描方向交替旋转67°(图1b)。打印结束后,设备腔体缓慢冷却至室温,得到Al8(CoCrNi)92中熵合金试样。

为了研究形变热处理对SLM制备的Al8(CoCrNi)92中熵合金试样的组织和性能的影响,将SLM打印态试样分为两组:未变形组和预变形组。将预变形组试样进行多道次冷轧使其厚度减小50%。每组试样分别进行以下3种热处理(图1c):(1)没有进行固溶处理的试样,分别标记为S0 (未变形组,Ⅰ)和RS0 (预变形组,Ⅳ);(2)在1000和1300 ℃固溶处理15 min后水淬的试样,分别标记为S1000(Ⅱ)、S1300(Ⅲ)以及RS1000(Ⅴ)、RS1300(Ⅵ);(3)在650 ℃时效处理10 h的所有试样。

1.2 试样的表征

用电火花线切割并加工成观察微观组织的试样,用SiC砂纸将其表面打磨至5000目,并进行电解抛光。电解抛光参数:电压20 V,电解液为10%高氯酸和90%无水乙醇的混合溶液,抛光时间为10~15 s。用配备电子背散射衍射(EBSD)模块的Thermo Scientific Apreo 2s扫描电子显微镜(SEM)观察试样的微观组织形貌,并采集电子通道衬度成像(Electron channeling contrast imaging, ECCI)照片。用PANalytical Empyrean Series 2型X射线衍射仪(XRD)测试试样的XRD谱,辐射源为Cu Kα,扫描角度范围20°~100°,步进角度0.02°。

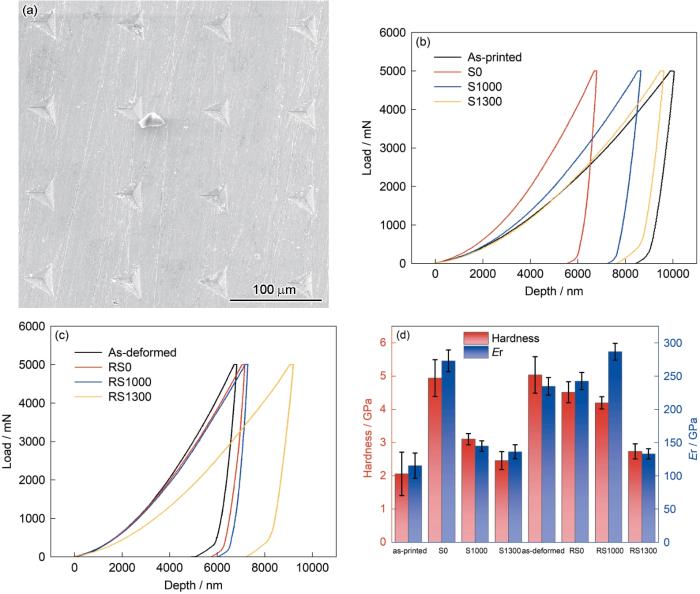

用AHVD-1000XY型全自动显微硬度计测试试样的显微硬度,加载载荷为1.96 N,保载时间为10 s,每组试样测试5次取其结果的平均值。用Nano Test纳米压痕仪(配备Berkovich压头)测试试样的纳米硬度和弹性模量,最大加载载荷设定为5000 mN,加载和卸载速率均为50 mN/s。进行纳米压痕测试前,用SiC砂纸将试样表面打磨至3000目,然后进行电解抛光(电压20 V,电解液为10%高氯酸和90%无水乙醇的体积混合溶液,抛光时间为10~15 s)。为了最大程度地减少析出相对实验结果的影响,对每组试样进行15次纳米压痕测试,剔除了最大值和最小值后取剩余13个数据的平均值。

2 实验结果

2.1 初始态试样的微观组织

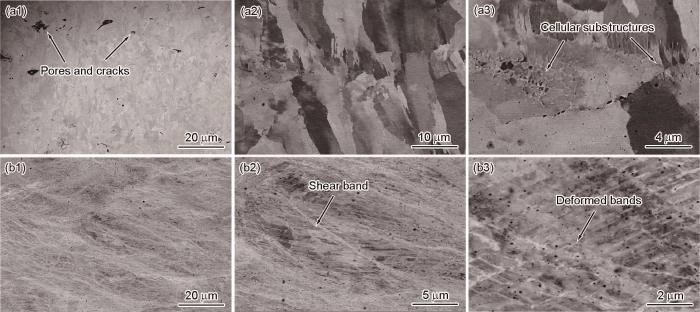

图2给出了SLM打印态和冷轧形变态Al8(CoCrNi)92中熵合金试样的微观组织。如图2a所示,打印态合金试样呈现出典型的外延生长特征,柱状晶沿着熔池边界方向生长(图2a2),在熔池边界附近有胞状位错结构(图2a3)。这些微观组织的形成,可归因于SLM工艺过程中的快冷和非平衡凝固[17, 18]。同时,在打印态试样中还有孔隙和微裂纹等缺陷(图2a1)。进行冷轧形变后,合金试样的微观组织发生了显著变化(图2b)。形变态试样中的原始柱状晶粒显著扭曲晶界变得模糊,沿轧制方向(RD)呈流线型分布着大量的形变带和剪切带。同时,冷轧形变大幅度减少了打印态试样中的孔隙和微裂纹。其原因是,在冷轧过程中高压应力诱导的塑性流动压实了孔隙和闭合了微裂纹。

图2

图2

打印态试样和形变态试样的ECCI图

Fig.2

ECCI maps of as-printed sample (a) and as-deformed sample (b)

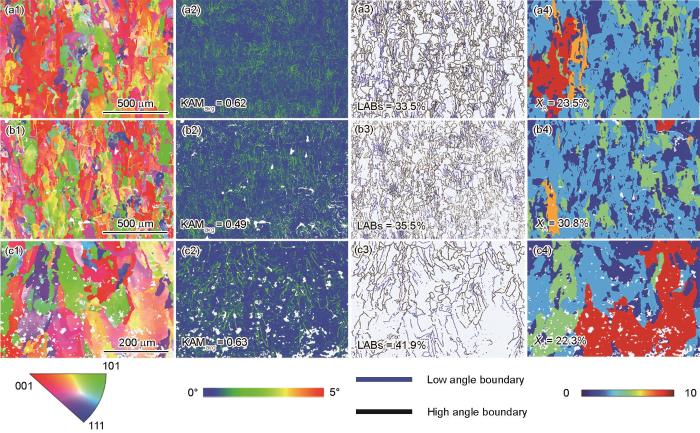

图3所示的EBSD分析结果,与ECCI观察结果吻合。从平均取向差(KAM)图和晶界分布(GB)图可见,形变态试样的KAM值和小角度晶界(LABs,2°~15°)密度比打印态试样显著提高,表明冷轧形变诱导了大量的位错并使其累积,从而提高了材料内的应变梯度和位错存储能力。

图3

图3

打印态试样和形变态试样的EBSD图

Fig.3

EBSD maps of as-printed sample (a) and as-deformed sample (b)

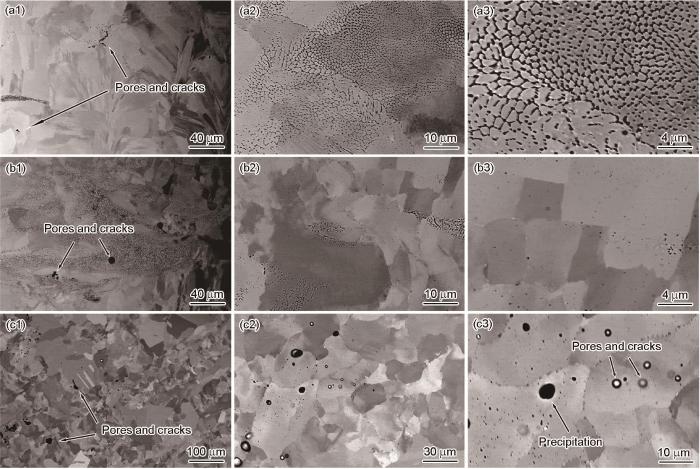

2.2 热处理态试样的微观组织

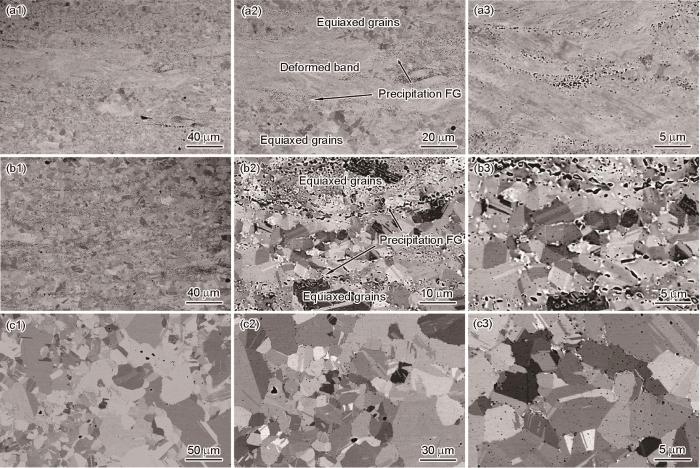

图4

图4

热处理后Al8(CoCrNi)92试样的ECCI图

Fig.4

ECCI maps of the heat-treatment samples (a) S0, (b) S1000, (c) S1300

图5

图5

热处理Al8(CoCrNi)92试样的EBSD图

Fig.5

EBSD maps of heat-treatment samples (a) S0, (b) S1000, (c) S1300. (a1-c1) inverse pole figure (IPF), (a2-c2) grains boundary (GB) maps, (a3-c3) kernel average misorientation (KAM) maps, (a4-c4) grain orientation spread (GOS) maps

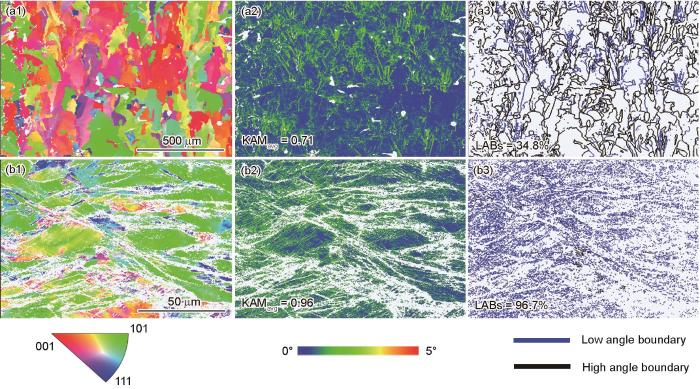

2.3 形变热处理态的微观组织

图6给出了形变热处理后Al8(CoCrNi)92合金的微观组织。可以看出,形变热处理显著提高了试样的致密度,内部的孔隙和裂纹几乎完全消失。在RS0试样中晶粒的形貌发生显著变化,形成了一种独特的多相异质结构。这种多相异质结构表现为异质晶粒分布(Heterogeneous grain structure, HGS)特征,并伴有大量的层片状第二相。这种结构特征,使强度与延展性良好匹配[21,22]。多相异质结构的形成,可归因于冷轧形变的晶粒在后续热处理过程中发生了部分再结晶。HGS中的粗晶对应完全再结晶,而细晶对应部分再结晶。而主要分布在细晶区域的第二相,可抑制晶粒的长大;未发生再结晶的变形晶粒则保留了原始的形变组织特征,最终形成了伴随大量第二相析出的HGS形貌。随着固溶温度提高到1000 ℃,RS1000试样的多相异质结构中的再结晶组织更加明显,仍析出大量的第二相。而RS1300试样中的第二相显著溶解,只在晶界和晶内还有少量细小的第二相(图6c3),多相异质结构几乎消失而形成了由粗晶和细晶组成的混晶结构。

图6

图6

形变热处理Al8(CoCrNi)92试样的ECCI图

Fig.6

ECCI maps of thermo-mechanical treatment samples (a) RS0, (b) RS1000, (c) RS1300

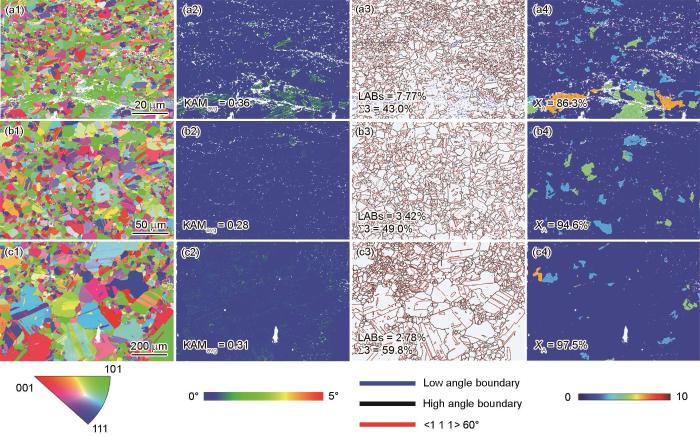

图7

图7

形变热处理Al8(CoCrNi)92试样的EBSD图

Fig.7

EBSD maps of thermo-mechanical treatment samples (a) RS0, (b) RS1000, (c) RS1300. (a1-c1) IPF, (a2-c2) GB maps, (a3-c3) KAM maps, (a4-c4) GOS maps

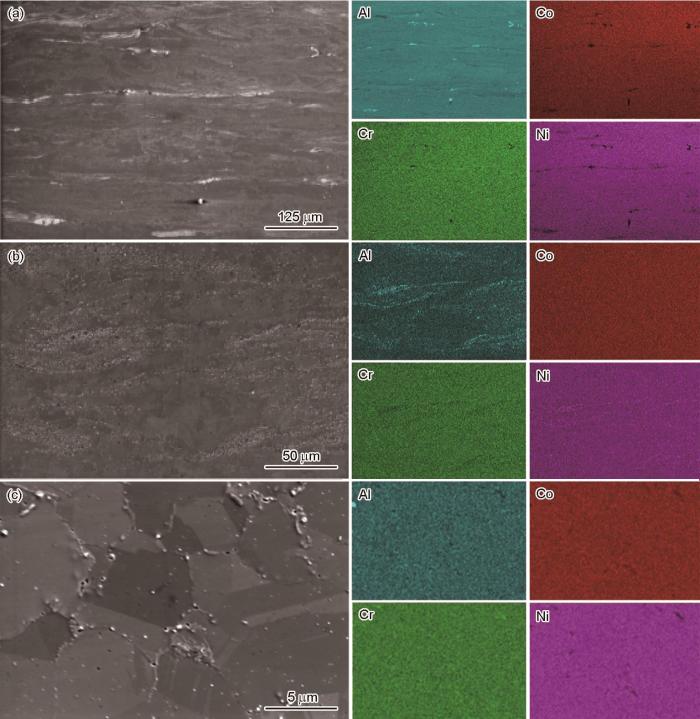

图8

图8

形变热处理Al8(CoCrNi)92试样的EDS图

Fig.8

EDS maps of thermo-mechanical treatment samples (a) RS0, (b) RS1000, (c) RS1300

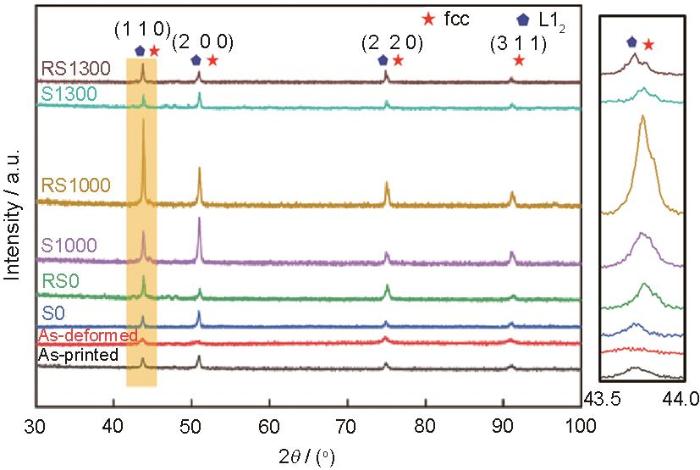

XRD谱(图9)进一步给出了不同热处理状态Al8(CoCrNi)92合金的相组成:所有试样的基体相均为fcc结构,出现了L12析出相。与标准PDF卡片相比,试样谱中的fcc峰明显偏移。根据计算结果,合金的晶格常数为0.35798 nm,高于fcc结构的标准值0.35447 nm,这表明,固溶的Al元素产生了显著的晶格畸变。S1000和RS1000试样中L12相的衍射峰强度显著提高,表明L12相的数量增加。特别是RS1000试样中的谱中(111)衍射峰的强度异常提高,可能与预变形诱导产生的大量缺陷为L12相提供了额外的形核位点有关。但是,固溶温度提高到1300 ℃时L12相的衍射峰强度显著降低,表明在高温下L12相大量溶解,与ECCI和EBSD的观察结果一致。

图9

图9

不同后处理Al8(CoCrNi)92试样的XRD谱

Fig.9

XRD patterns of Al8(CoCrNi)92 samples with different post-treatment processes

2.4 Al8(CoCrNi)92 合金的硬度

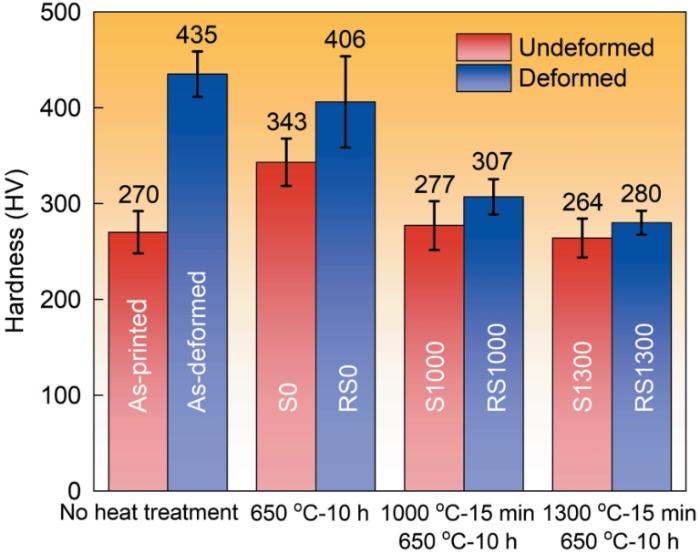

图10给出了不同后处理后Al8(CoCrNi)92合金的显微硬度。可以看出,打印态试样的平均硬度较低(为270HV)。其原因是,在增材制造过程中引入的孔隙、裂纹等宏观缺陷使合金的致密度和承载能力降低。热处理后的S0,S1000和S1300试样其硬度分别提高到343HV,277HV和264HV,均比打印态试样的高,可归因于热处理修复了增材制造产生的部分缺陷和释放了残余应力。但是,随着固溶温度的提高S1000和S1300中的胞状位错结构逐渐消失,使硬化效应降低。

图10

图10

不同处理Al8(CoCrNi)92试样的维氏硬度

Fig.10

Microhardness of Al8(CoCrNi)92 samples with different post-treatment processes

固溶温度显著影响RS系列试样的硬度。RS0、RS1000和RS1300试样的显微硬度分别为406HV、307HV和280HV,表明随着固溶温度的提高硬度随之降低。其原因是,高温固溶处理促进了再结晶,使细化晶粒的效果减弱。同时,RS系列试样的硬度始终比S系列试样的高,进一步证实形变可调控后续热处理后的组织和消除初始缺陷,进而使合金的硬度提高。

图11

图11

不同后处理Al8(CoCrNi)92试样的硬度

Fig.11

Nanoindentation results of Al8(CoCrNi)92 samples with different post-treatment processes (a) nanoindentation morphology, (b, c) indentation load-displacement (F-h) curve at Fmax of 5000 mN of heat treatment samples (b) and thermo-mechanical treatment samples (c), (d) bar chart of nanoindentation hardness and Er histogram

3 讨论

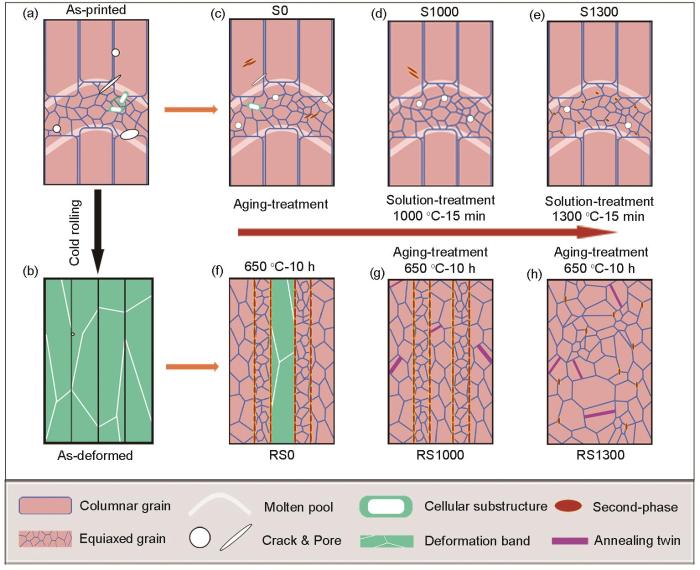

图12给出了打印态Al8(CoCrNi)92合金试样不同后处理后的微观组织演变的示意图。首先,不同热处理对打印态Al8(CoCrNi)92合金的微观组织演变有显著的影响。S0试样(图12c)的时效温度(650 ℃)较低,不足以显著激活原子的扩散和再结晶,因此其微观组织保持稳定,晶粒的形态基本没有变化[26]。而在1000 ℃固溶处理的S1000试样中(图12d),虽然在 SLM过程中产生的非平衡相部分溶解,但是较短的固溶处理时间未能使元素分布完全均匀化。在随后的时效过程中晶界等高能量区域中的残余应力集中促进了第二相颗粒的局部析出[27],使其组织发生一定的不均匀性。相比之下,在1300 ℃高温固溶处理的S1300试样(图12e),SLM生成的非平衡相充分溶解,并在随后的时效过程中析出了较为细小的第二相颗粒。其次,冷轧形变显著改变了打印态合金的微观组织演变。在RS0试样(图12f)的冷轧中产生了高密度位错,导致合金的应变能显著不均匀。在650 ℃的时效过程中这些高应变能不仅促进了第二相的异质形核和析出,还为再结晶提供了大量的形核位置,使试样中同时存在再结晶晶粒和未再结晶晶粒[22],最终形成了包含形变带、粗晶和细晶的多相异质结构。在1000 ℃固溶处理的RS1000试样(图12g)发生了完全再结晶,晶粒显著细化并生成了大量退火孪晶。同时,形变带内的高应变区域在热处理过程中发生了重构,使HGS中的层片结构数量显著增加,进一步优化了微观组织。而在1300 ℃高温固溶的RS1300试样(图12h)中,大多数析出相回溶进基体,对晶界迁移钉扎的减弱使再结晶晶粒显著长大,最终形成了大量混晶组织。

图12

图12

经过不同后处理Al8(CoCrNi)92试样的微观组织结构演变示意图

Fig.12

Schematic illustrations of microstructure evolution of Al8(CoCrNi)92 samples after different post-processing

RS1000和RS1300试样的硬度低于RS0试样,其原因有位错强化、Hall-Petch强化和应变梯度强化[30]。RS0试样中密度更高的位错,产生了更显著的位错强化效应。同时,RS0试样中多相异质结构更小的晶粒和更高的应变梯度也产生了更高的Hall-Petch强化和应变梯度强化。相比之下,在1000 ℃固溶处理的RS1000试样,显著降低的位错密度削弱了位错强化效应。而在更高1300 ℃固溶的RS1300试样,位错密度进一步降低和晶粒尺寸的显著增大使Hall-Petch强化和应变梯度强化效应进一步减弱。值得注意的是,根据Hall-Petch关系,晶粒尺寸减小至纳米级(通常< 10 nm)时可能出现反Hall-Petch现象,即硬度随晶粒尺寸减小而下降[31]。但是本文的结果表明,RS0,RS1000和RS1300试样的晶粒尺寸均远大于10 nm,因此仍遵循传统的Hall-Petch关系。

最后,冷轧形变的强化机制使硬度提高,还能修复孔隙和微裂纹等缺陷。在冷轧过程中产生的塑性变形为后续热处理过程中应力的释放和缺陷的闭合提供了驱动力。形变热处理使微观组织中的孔隙和裂纹几乎完全消失,因为形变诱导的局部塑性流动促进了内部缺陷的愈合。同时,形变还加速了元素的扩散和重分布,使析出相的分布更加均匀,从而降低了非平衡相和其他微观缺陷对力学性能的不利影响。

4 结论

(1) SLM打印态Al8(CoCrNi)92合金典型的增材制造微观组织特征,表现为沿熔池边界生长的外延柱状晶,和在晶界附近形成胞状位错结构。在合金的微观组织中,还有孔隙和微裂纹等缺陷。

(2) 形变热处理显著优化了Al8(CoCrNi)92合金的微观组织,形成了独特的多相异质结构,且随着固溶温度的提高多相异质结构的复杂程度逐渐降低。

(3) 与只进行传统的热处理相比,形变热处理显著提高了Al8(CoCrNi)92合金的硬度。硬度的提高可归因于多种强化机制,包括对孔隙和微裂纹等缺陷的修复。

参考文献

Cantor-derived medium-entropy alloys: bridging the gap between traditional metallic and high-entropy alloys

[J].

Bifunctional nanoprecipitates strengthen and ductilize a medium-entropy alloy

[J].

Properties of CrMoTi medimum-entropy alloy and its in situ alloying additive manufacturing

[J].

CrMoTi中熵合金的性能及其原位合金化增材制造

[J].

Mechanical properties and oxidation resistance of a refractory medium-entropy alloy CrTaTi

[J].

CrTaTi难熔中熵合金的力学性能和抗氧化性能

[J].

Additive manufacturing of metallic components-process, structure and properties

[J].

Additive manufacturing of structural materials

[J].

Additive manufacturing of metals

[J].

Microstructural mechanisms endowing high strength-ductility synergy in CoCrNi medium entropy alloy prepared by laser powder bed fusion

[J].

Tuning the strength and ductility balance of a Co32Cr36Ni32 medium entropy alloy fabricated by selective laser melting: effect of segregations along grain boundaries

[J].

Additive Manufacturing

[M].

Unique duplex microstructure and porosity effect on mechanical properties of AlCoCrFeNi2.1 eutectic high-entropy alloys processed by selective laser melting

[J].

Analyzing the effects of powder and post-processing on porosity and properties of electron beam melted Ti-6Al-4V

[J].

Fundamental design strategies for advancing the development of high entropy alloys for thermo-mechanical application: a critical review

[J].

Improving mechanical properties of an additively manufactured high-entropy alloy via post thermomechanical treatment

[J].

A super strong high entropy alloy with discontinuous precipitation and fine grains by additive manufacturing and thermomechanical treatment

[J].

Synergistic effect by Al addition in improving mechanical performance of CoCrNi medium-entropy alloy

[J].

Interfacial morphology evolution in directionally solidified Al-1.5%Cu alloy

[J].

Selective laser melting of aluminum Nano-powder particles, a molecular dynamics study

[J].

Strong yet strain-hardenable equiatomic CoCrFeMnNi high-entropy alloys by dynamic heterostructuring

[J].

Diffusion in high entropy alloy systems-a review

[J].

Exceptional cryogenic strength-ductility synergy in Al0.3CoCrNi medium-entropy alloy through heterogeneous grain structure and Nano-scale precipitates

[J].

Achieving high strength and high ductility in Al0.3CoCrNi medium-entropy alloy through multi-phase hierarchical microstructure

[J].

Unraveling the formation of L12 Nano-precipitates within the FCC-phase in AlCoCrFeNi2.1 eutectic high entropy alloy

[J].

Unexpected creep behavior in a rejuvenated metallic glass

[J].

Unraveling the microstructural heterogeneity and plasticity of Zr50Cu40Al10 bulk metallic glass by nanoindentation

[J].

Recovery, recrystallization and precipitation behavior in an ATF FeCrAl alloy during annealing treatment

[J].

Microstructure and hardness studies of Inconel 718 manufactured by selective laser melting before and after solution heat treatment

[J].

Heterostructured Materials

[M].

Perspective on hetero-deformation induced (HDI) hardening and back stress

[J].

Dynamically reinforced heterogeneous grain structure prolongs ductility in a medium-entropy alloy with gigapascal yield strength

[J].

Nanomechanics of Hall-Petch relationship in nanocrystalline materials

[J].