近年来,随着对海洋石油和天然气资源的勘察与开采,海洋平台建设规模的不断扩大,高强度、高韧性与优良耐蚀性海洋平台用钢的需求量逐渐增加。然而,传统海洋平台钢含有大量镍、铬、钼等贵重金属元素,导致其成本高,组织中存在的渗碳体作为脆性裂纹源降低了韧性和延展性,难以满足恶劣海洋环境要求[1, 2]。随着海洋资源开发战略布局调整,为了提高深海海洋平台的安全性、可靠性和经济可行性,采用“以Mn代Ni”成分设计的低碳中锰钢已经成为海洋平台用钢的研究热点。Hu等[3]采用以Mn代Ni理论,获得了具有低成本,高强韧性的低碳海洋平台用中锰钢。2020年10月实施的GB/T 38713-2020《海洋平台结构用中锰钢钢板》标准,标志着“Mn/C”合金化的技术思路突破了传统海洋平台结构用钢高Ni等贵金属含量的限制,指明了新一代海洋平台用钢的发展方向。

由于化学成分体系和组织调控思路的差异,使传统海洋平台用钢的基础理论难以适用于新一代海洋平台用中锰钢。目前,低碳中锰钢组织调控技术主要采用奥氏体逆相变工艺,显微组织由超细晶粒铁素体和亚稳反向奥氏体双相或三相组成[4,5]。Y.Zou等[6]采用奥氏体逆相变退火工艺研究低碳中锰钢的组织及性能转变规律,发现逆转变奥氏体组织的相变诱导塑性效应,可以实现强度和延展性的优异组合。逆转变奥氏体中锰钢屈服强度一般能达到1000 MPa,延伸率23%。Lee等[7]对低碳中锰钢进行淬火+回火工艺的研究,获得由马氏体、残余奥氏体和铁素体组成的三相显微组织,屈服强度为945 MPa,延伸率为16.8%。为了进一步提高低成本高强钢的强度和韧性,部分学者利用Si/Al对渗碳体析出的抑制作用,经过等温淬火和配分处理获得由贝氏体铁素体(BF)、稳定的富碳残余奥氏体(RA)和马氏体组成的无碳化物贝氏体组织[8, 9],在变形过程中残余奥氏体产生相变诱导塑性(Transformation induced plasticity,TRIP)效应,极大的提高了屈服强度和韧性。

针对海洋飞溅区腐蚀环境,国内外研究人员开展了新一代海洋平台用中锰钢的腐蚀行为研究。Zhang等[10]对低碳中锰钢进行了模拟海水腐蚀研究,发现海洋飞溅区环境中的腐蚀产物主要由锰化合物、FeOOH和FexOy组成,其中锰化合物增加了腐蚀产物的缺陷密度,降低了腐蚀层的防护能力。G.Su等[11]对重型规格中锰钢在模拟海洋飞溅区环境下进行腐蚀研究,发现在腐蚀实验初/中期形成一种独特含锰氧化物的腐蚀产物,劣化了膜层对基体的保护作用,腐蚀实验后期Ni、Cr和Mo等耐蚀元素在内膜层富集,膜层致密性提高。刘等[12]利用调质工艺制备出含逆转变奥氏体组织的中锰钢,在海洋腐蚀环境由于Cr和Cu等耐蚀元素在腐蚀内膜层发生偏聚,增强了耐蚀性能。G.Su等[13]研究发现,富铬腐蚀产物与逆相变奥氏体组织具有较强的结合力,可形成富Mn化合物的H+渗透性屏障,从而稳定腐蚀速率。Yan等[14]研究表明,Ni和Cu在腐蚀初期和后期在腐蚀产物中富集,而其他元素Mo和Cr仅在腐蚀后期在基体与产物界面处逐渐富集。锈层中高含量的Ni会增加其对阴离子的选择性渗透性,Cu和Cr富集在腐蚀产物的内层并增加了密度,不溶性钼氧化物能形成稳定的钝化膜,降低氯离子对腐蚀的影响。Tang等[15]研究表明,Cr在腐蚀产物中形成的氧化物能够降低Mn的溶出速率,降低氧化膜中Mn的浓度,增加了电荷转移的阻力,削弱了Mn对耐腐蚀性的劣化作用。Mo可以提高合金的整体性和局部耐腐蚀性,而MoO2和MoO3在氧化膜中抑制金属表面的Cl-吸附,增加氧化膜的稳定性。中锰钢耐腐蚀性不仅受微观组织的影响,合金成分对耐腐蚀性也有很大的作用。Si、C、Ni、Cu和Cr等合金元素通过影响腐蚀产物微观结构、钝化层稳定性及其成分[13,16]。

目前关于Ni、Cr、Mo等耐蚀元素对低碳中锰钢的逆转变奥氏体转变规律和腐蚀性能影响的研究,已经较为深入。本文采用等温淬火工艺制备具有无碳化物贝氏体组织的1200 MPa中锰钢,研究其在海洋飞溅区的腐蚀动力学、腐蚀产物转变规律、电化学腐蚀行为,以及Cu和Cr元素对其耐蚀性能的影响。

1 实验材料与方法

1.1 实验材料

用真空感应炉熔炼3种实验用钢,将其热锻成截面尺寸为140 mm × 140 mm的方坯,其化学成分列于表1。轧制钢坯时,将其置于1200 ℃加热炉中保温2 h,开轧温度为1150 ℃,终轧温度为950 ℃,轧后空冷至室温,得到厚度为20 mm的板材。

表1 实验钢的化学成分

Table 1

| Material | C | Si | Mn | Mo | Cr | Cu | Fe |

|---|---|---|---|---|---|---|---|

| 1# | 0.1 | 1.6 | 5.0 | 0.4 | 0.4 | - | Bal. |

| 2# | 0.1 | 1.6 | 5.0 | 0.4 | 0.8 | - | Bal. |

| 3# | 0.1 | 1.6 | 5.0 | 0.4 | 0.4 | 0.35 | Bal. |

1.2 性能表征

1.2.1 测试实验钢的相变点

图1

图1

实验钢的温度—膨胀量曲线

Fig.1

Temperature-expansion volume curve of the experimental steels

表2 实验钢的奥氏体和马氏体相变点

Table 2

| Material | Ac1 / oC | Ac3 / oC | Ms / oC |

|---|---|---|---|

| 1# | 663 | 865 | 342 |

| 2# | 640 | 833 | 330 |

| 3# | 630 | 820 | 325 |

1.2.2 等温淬火工艺

首先加热到920 ℃保温30 min进行奥氏体化处理,然后快速放入340 ℃盐浴炉,保温2 h,使其发生贝氏体转变,最后空冷至室温。利用WDW3100电子万能试验机和MHV-50Z/V2.0数显维氏硬度计测试三种实验钢的力学性能,每组测试均选用3个平行试样来检测数据的可重复性。如表3所示。抗拉强度为1327~1402 MPa,样品屈服强度达到1200 MPa。利用金相显微镜和扫描电镜分析热处理后试样显微组织,探究无碳化物贝氏体组织增强增韧机理,并进行耐海水腐蚀行为研究。

表3 实验钢的力学性能

Table 3

| Material | Heat treatment | Yield strength / MPa | Tensile strength / MPa | Yield ratio / % | Elongation / % | Hardness (HV5) |

|---|---|---|---|---|---|---|

| 1# | 920 oC - 0.5 h + 340 oC - 2 h | 1206 | 1327 | 90.9 | 29.3 | 433.5 |

| 2# | 1233 | 1364 | 90.4 | 28.2 | 435.5 | |

| 3# | 1297 | 1402 | 92.5 | 29.1 | 437.9 |

1.2.3 腐蚀行为研究

根据海洋平台用钢周期浸润腐蚀试验方法GB/T 19746-2018《金属和合金的腐蚀盐溶液周浸试验》。利用干湿交替腐蚀试验箱模拟海洋飞溅区的腐蚀环境,进行1200 MPa实验钢抵抗海水腐蚀的加速腐蚀实验。

腐蚀实验样品利用电火花线切机切割,钻床打ϕ2 mm悬挂小孔,使用220#、800#和1500#砂纸打磨样品表面,乙醇清洗,置入干燥皿备用。电化学预腐蚀样品尺寸规格为10 mm × 10 mm,经封装打磨后干燥皿保存。大规格样品(40 mm × 20 mm × 5 mm)用于计算平均腐蚀速率并且每周期采用3个平行试样,小规格样品(20 mm × 10 mm × 5 mm)用于腐蚀产物微观形貌及构成分析。腐蚀溶液是质量分数为3.5%的NaCl盐溶液,pH值为6.5~7.1,溶液温度25 ± 2 ℃,每小时浸泡10 ± 1.5 min。利用红外灯光干燥样品,表面温度保持在70 ± 10 ℃,湿度恒定在75 ± 5%RH,每小时干燥50 ± 1.5 min。腐蚀实验过程设定6个周期,分别是24、72、168、240、360和576 h。

在周期浸润腐蚀实验结束后,测试样品需要除锈处理。首先在轻微摩擦的情况下,用纯净水反复清洗样品,去除松散的外表锈层。接着将其浸于由500 g浓盐酸+500 g蒸馏水+5 g六次甲基四胺混合配制而成的除锈液中进行超声波清洗,除锈时间由腐蚀产物的厚度和致密度来决定,最后纯水、无水乙醇洗涤,氮气吹干后称重并记录称重结果。电化学腐蚀预处理样品和具有腐蚀层小尺寸样品经纯水、无水乙醇等洗涤,高纯氮气吹干后置于真空干燥箱备用。

利用数码相机、OM和SEM研究不同实验周期下腐蚀产物宏观和微观形貌。利用EDS分析腐蚀产物的化学元素分布规律,使用XRD探究腐蚀产物内、外层的物相变化规律,通过SSA-4300空隙比表面积分析仪测试得到在不同腐蚀周期下1#和2#实验钢锈层的吸附量及孔隙率来探究Cr对锈层的吸附性能及其致密性的影响规律。

根据ASTM G1-03(2017)腐蚀试样的制备、清洗和评定用标准实施规范中的公式计算实验钢的累计腐蚀速率。腐蚀速率的计算公式为:

其中:CR为累计腐蚀速率(mm·a-1);Δm为实验前后试样质量变化(g);S为试样总表面积(cm2);ρ为试样密度(g·cm-3);t为腐蚀时间(h)。

利用具有标准三电极系统的CHI660E电化学工作站探究实验钢腐蚀产物的电化学特性。通过将蒸馏水加入适量的分析氯化钠中以获得3.5%NaCl盐溶液,用于电化学测量的实验溶液,溶液温度为室温(25 ± 1 ℃)。饱和甘汞电极(SCE)作为参比电极,铂片用作辅助电极,腐蚀实验钢用作面积为1 cm2的工作电极。采用GPES采集和Tafel极化曲线分析,得到腐蚀电位以及电流密度。在稳定的电位值下,对样品的开路电位-0.65 V左右扫描区间,扫描速度为0.005 V·s-1。电化学阻抗谱(EIS)设定的频率范围为100 kHz至0.01 Hz,正弦电势扰动为10 mV。使用三个重复样本来检查每个测试数据的可重复性。

2 实验结果与讨论

2.1 显微组织分析

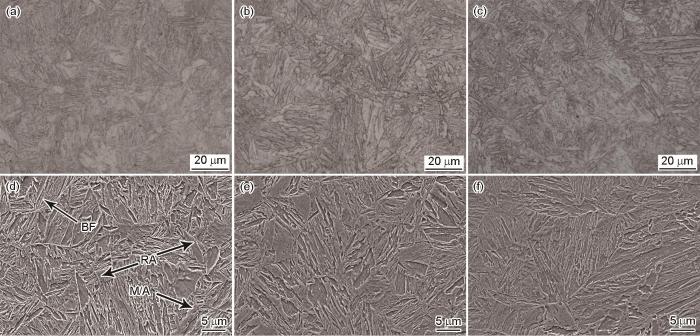

图2

图2

实验钢等温淬火340 ℃保温2 h的显微组织形态

Fig.2

Microstructure morphologies of experimental steels after isothermal quenching at 340 oC for 2 h (a~c) metallographic microstructure of 1#、2#和3# sample; (d~f) SEM microstructure of 1#、2#和3# sample

2.2 腐蚀动力学

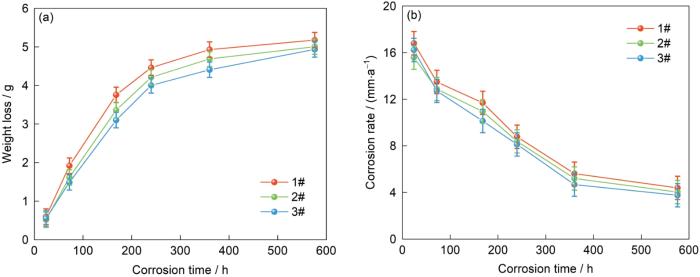

图3为实验钢的腐蚀失重量和累计腐蚀速率随时间的变化图。表4为不同腐蚀周期下实验钢的腐蚀失重量。由图3a可知,随腐蚀周期增加,实验钢腐蚀失重量不断增大,从图3b曲线可以发现,2#和3#实验钢的腐蚀速率明显低于1#实验钢。实验钢累计腐蚀速率随时间变化曲线的变化趋势可分为三个阶段。在腐蚀初期(0~24 h),实验样品腐蚀速率最大,这是因为钢基体表面氧化膜未形成,基体与腐蚀介质充分接触,此时腐蚀液中的氧气充足,出现了均匀腐蚀,导致腐蚀速率增加[21]。在腐蚀中期(24~360 h),钢表面逐渐形成一层铁氧化物等腐蚀产物,阻隔了钢基体与腐蚀介质之间的接触,发生钝化现象,起到了保护基体的作用,腐蚀速率快速下降[22]。在腐蚀后期(360~576 h),腐蚀速率进一步减缓并趋于稳定,这是因为Cr和Cu等耐蚀元素聚集在腐蚀产物内膜层,在基体表面积累并逐渐趋于稳定,形成致密的保护层,持续产生腐蚀阻挡作用,基本呈现出平衡状态。

图3

图3

不同腐蚀周期下实验钢的腐蚀失重量和累计腐蚀速率

Fig.3

Corrosion weight loss and Cumulative corrosion rate of experimental steels under different corrosion periods (a) loss of mass due to corrosion; (b) cumulative corrosion rate

表4 不同腐蚀周期下实验钢的腐蚀失重量

Table 4

| Time / h | Material | 24 h | 72 h | 168 h | 240 h | 360 h | 576 h |

|---|---|---|---|---|---|---|---|

| Weight / g | 1# | 0.7991 | 2.1183 | 3.9551 | 4.6617 | 5.1299 | 5.377 |

| 2# | 0.7168 | 1.8154 | 3.5614 | 4.4113 | 4.8896 | 5.2049 | |

| 3# | 0.7514 | 1.687 | 3.3015 | 4.2012 | 4.6082 | 5.1351 |

根据每个腐蚀周期下不同样品的腐蚀速率如图3b,对比1#和2#实验钢,随着钢中Cr含量由0.4%增加到0.8%,在相同周期下钢的腐蚀速率整体呈现降低趋势。主要原因可能是因为Cr在腐蚀产物内膜层中形成铬的氧化物和氢氧化物,抑制了富锰化合物的渗透,从而减慢钢表面的腐蚀速率[12]。随着腐蚀时间的推移,溶解在钢中的Cr可以与Fe形成更加稳定的耐腐蚀化合物,这些化合物逐渐沉积于内膜层,能有效的防止腐蚀物侵蚀,极大地提升了中锰钢的耐腐蚀性能。对比1#和3#实验钢,发现加入Cu能够显著减小实验钢的腐蚀速率,这是因为基体逐渐被腐蚀介质侵蚀过程中,Cu从基体中游离出来,在基体表面堆积并逐渐富集,在腐蚀产物内膜层中形成铜的铁氧化合物,可以作为形核点有利于形成紧密的锈层,降低腐蚀速率[23]。

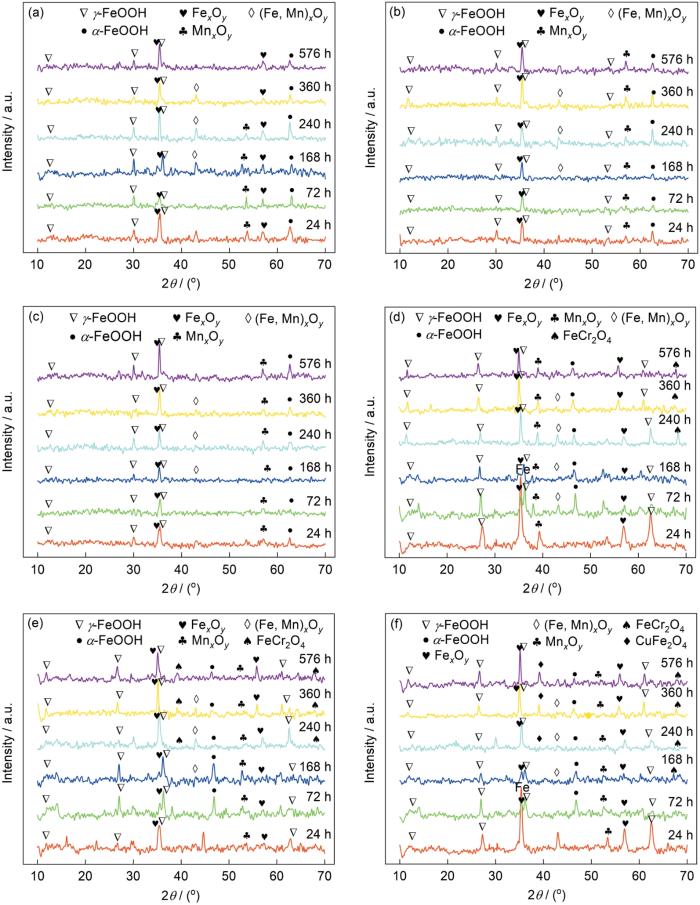

2.3 腐蚀产物物相分析

利用X射线衍射仪对三种实验钢在经过不同时间腐蚀后表面形成的腐蚀产物内外膜层进行物相分析,图4为实验钢在不同的腐蚀周期下腐蚀产物的XRD衍射图谱,分析可得,腐蚀产物主要由纤铁矿(γ-FeOOH)、针铁矿(α-FeOOH)、铁的氧化物(FeO/Fe2O3/Fe3O4)、锰的氧化物(MnO2/Mn3O4)、铁锰氧化物(Fe,Mn) x O y 及大量非晶物质组成。

图4

图4

实验钢腐蚀产物XRD物相分析

Fig.4

XRD phase analysis of experimental steels corrosion products (a~c) phase of the outer membrane layer in 1#、2# and 3# sample; (d~f) phase of the inner membrane layer in 1#、2# and 3# sample

由图4可知,在合金元素作用下,腐蚀产物膜层结构随腐蚀时间增加逐渐致密。在腐蚀初期,腐蚀产物XRD衍射图谱中有Fe的强衍射峰,因为基体表面的腐蚀产物较薄,X射线透过锈层打到基体上,从而产生了强烈的X射线衍射峰[24]。在含大量Cl-环境中,腐蚀产物中会形成FeO/Fe2O3、MnO2和较多的γ-FeOOH,FeO稳定性差容易被氧化,MnO2具有多孔结构以及吸附性能,能够吸附介质中的阴离子,增大腐蚀速率。γ-FeOOH热力学不稳定,具有很高的电化学活性[25],同时锈层表面还出现少量铁锰氧化物(Fe,Mn) x O y,其会降低锈层整体的致密性,使得腐蚀介质中的离子很容易穿过锈层作用于基体,加剧腐蚀的电化学反应。随着腐蚀时间的增加,在腐蚀中后期,实验钢表面逐渐形成厚而致密的腐蚀产物,铁氧化物会被氧化为致密性好、稳定性强的Fe3O4,亚稳的γ-FeOOH会转化为更加稳定的α-FeOOH,不仅可以显著改善锈层的结构使其紧凑,还可以极大地增加其耐蚀性,从而发挥出较优的防护效果[26]。通过对比腐蚀产物内外膜层的元素分布,在腐蚀初期,Fe和Mn的化合物由于氧化还原反应首先在外层富集,导致腐蚀速率增大。随着腐蚀反应的进行,在腐蚀中期,Mn开始在腐蚀产物外层富集,少量Cr和Cu出现在腐蚀产物中,元素的协同作用降低了腐蚀速率。在腐蚀后期,Mn全部富集在腐蚀产物外层,2#和3#实验钢含有更多的Cr和Cu耐蚀元素在腐蚀产物内膜层中发生显著富集,并形成了FeCr2O4及CuFe2O4等稳定的化合物,在一定程度上影响了氧化产物膜层的物理及化学性质,提高了锈层的致密性,从而对基体有很好的保护作用,耐蚀性更好。

2.4 腐蚀产物膜表面形貌及内膜层元素分布

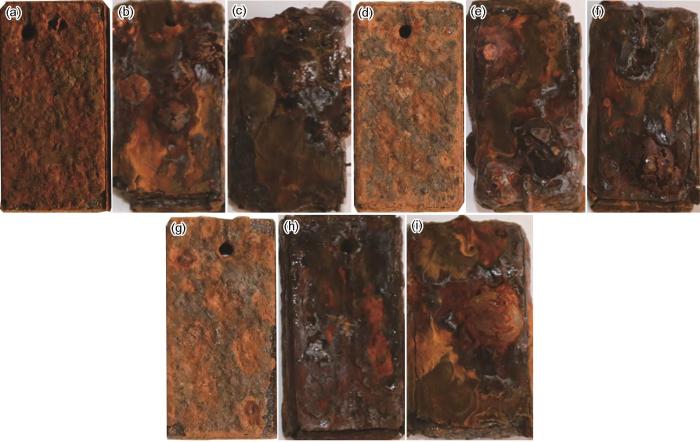

2.4.1 腐蚀产物表面宏观形貌分析

图5为实验钢在模拟海洋腐蚀环境进行周期浸润腐蚀实验结束后的宏观形貌。由图可见,在相同腐蚀周期下三种实验钢的锈层颜色和表面平整性存在差异。在腐蚀初期,腐蚀产物表面比较平整,锈层颜色由亮黄色逐渐变为深褐色并在后期出现黑色斑点,该黑色斑点是由形成的四氧化三铁所造成的。在腐蚀后期,试样表面颜色进一步加深,锈层表面的不平整性越来越大,锈层鼓起处形成孔洞,导致其对基体的保护作用下降,腐蚀液与内锈层接触,加快腐蚀反应[27]。对比三种实验钢的表面锈层颜色可知,相同实验周期1#实验钢膜层颜色比2#和3#实验钢颜色更深。从腐蚀后的表面平整性来看,1#实验钢则随着时间的推移表面更加粗糙,锈层表面的鼓泡多且大,点蚀程度更加严重,而2#和3#实验钢锈层结构和形态更平整密实,对基体的保护作用更强,耐腐蚀性更强。

图5

图5

不同腐蚀周期下实验钢腐蚀膜层部分宏观形貌

Fig.5

Macroscopic morphology of corrosion film on experimental steels under different corrosion cycles (a~c) macro morphology after corrosion for 72 h, 360 h and 576 h of 1# sample; (d~f) macro morphology after orrosion for 72 h, 360 h and 576 h of 2# sample; (g~i) macro morphology after orrosion for 72 h、360 h和576 h of 3# sample

2.4.2 腐蚀产物表面微观形貌及元素分布

图6为实验钢腐蚀产物在不同腐蚀周期下的微观形貌,图7为2#和3#实验钢在经过576 h干湿交替循环腐蚀后腐蚀产物的微观形貌和元素分布,由图6可知,三种实验钢在腐蚀72 h后,试样表面被片状的腐蚀产物所遮盖,结合XRD物相分析,这些片状结构为典型的γ-FeOOH。由于不均匀的片状腐蚀产物之间存在较大的微孔和微裂纹,致使膜层结构疏松且多孔,腐蚀介质极易通过这些缺陷与金属基体接触,腐蚀膜层对基体的保护能力较弱[28]。腐蚀360 h后,腐蚀产物变大并且片层叠加在其表面形成较密的棉絮状膜层,使得腐蚀产物膜中的微孔和裂纹逐渐减少,膜层致密性提高,腐蚀速率降低。腐蚀576 h后,在锈层表面又出现呈棉絮状的球状物,膜层不断密集厚实,腐蚀产物组成发生了转化,亚稳态的γ-FeOOH转化为稳定的α-FeOOH,腐蚀产物表面的致密性进一步提高,膜层更加稳定,这使得腐蚀速率达到平稳的状态[29]。

图6

图6

不同腐蚀周期下实验钢腐蚀膜层微观形貌

Fig. 6

Micro-morphology of corrosion film on experimental steels under different corrosion cycles (a~c) micro morphology after corrosion for 72 h, 360 h and 576 h of 1# sample; (d~f) micro morphology after corrosion for 72 h, 360 h and 576 h of 2# sample; (g~i) micro morphology after corrosion for 72 h, 360 h and 576 h of 3# sample

图7

图7

实验钢在腐蚀576 h后的微观形貌以及EDS能谱分析

Fig.7

Microstructure and EDS analysis of experimental steels after 576 h corrosion (a,d) micro morphology of 2# and 3# sample; (b, e) enlarged view of the red rectangular region in the microtopography and element distribution at point 1 of 2# and 3# sample; (c, f) element distribution at point 2 of 2# and 3# sample

三种实验钢试样表面锈层的结构和微观形貌变化规律是一致的,都是从腐蚀初期的松散多孔逐渐转变为后期的厚实密集。但是在腐蚀后期,2#和3#实验钢的锈层的形态结构要更好一些,其腐蚀产物膜层上的孔洞和裂纹也相对较少,膜层也更加致密,对基体的保护作用更强。结合图4物相及图7元素分布分析表明,随着腐蚀时间的延长,主要合金元素的富集和贫化程度可以直接反映各种元素对腐蚀的影响。由图7a和d可知,2#和3#实验钢的腐蚀产物堆积相对致密,对两种实验钢微观形貌进行点谱分析,在腐蚀后期发现2#实验钢腐蚀产物中含有铁的氧化物以及Cr的氧化物,3#实验钢腐蚀产物中出现Cu的氧化物,Fe富集程度无明显变化,Mn的总体浓度降低,富集程度减小,而Cr和Cu的富集程度明显增加[30]。Cr和Cu的存在有效的抑制Mn对锈层的腐蚀敏感性,此外,Cr和Cu的氧化产物会在金属基体表面形成稳定的钝化膜,减少氯离子对腐蚀的影响,从而减缓腐蚀反应过程[31, 32]。这表明腐蚀产物对于基体的保护作用不只在于产物表面的形貌,合金元素的分布状态同样影响实验钢的耐蚀性。

图8

图8

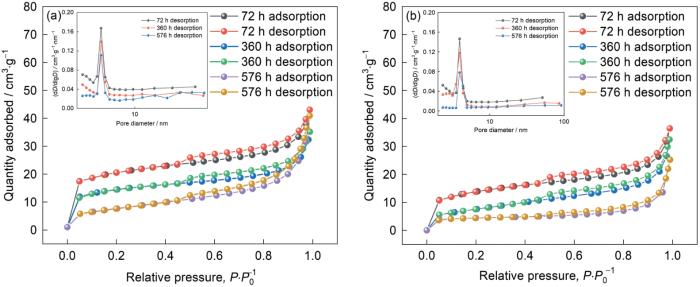

不同腐蚀周期下实验钢吸附量及孔隙率

Fig.8

Analysis of specific surface area and pore size of experimental steels under different corrosion periods (a) adsorption capacity and porosity of experimental steel 1# after corrosion for 72 h, 360 h and 576 h; (b) adsorption capacity and porosity of experimental steel 2# after corrosion for 72 h, 360 h and 576 h

在腐蚀后期,实验钢腐蚀产物中形成的Mn化合物随着钢中Mn元素变化呈现出了不同的作用,由于中锰钢中耐蚀元素的协同作用,使得Mn化合物在腐蚀后期展现出了降低腐蚀产物电负性的作用。同时,在腐蚀产物的外膜层及内膜层出现了线性层化的现象,这种线性层化现象降低了腐蚀产物厚度增加的趋势,进一步优化了致密性,腐蚀产物隔离线性层是耐蚀元素在基体表面的隔离作用下形成的,使得中锰钢的腐蚀产物防护能力得到提高。图9为实验中锰钢在模拟海洋飞溅区的腐蚀模型图。

图9

图9

中锰钢在模拟海洋飞溅区的腐蚀模型图

Fig.9

Corrosion model of medium manganese steel in simulated ocean splash zone (a) 1#; (b) 2#; (c) 3#

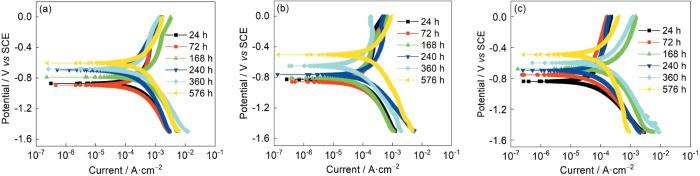

2.5 腐蚀产物电化学极化曲线分析

图10显示在获得稳定的开路电位后,三种实验钢的腐蚀产物膜在3.5%NaCl盐溶液中的动电位极化曲线图,由图可知,随着腐蚀反应的进行,三种实验钢的腐蚀产物膜均在腐蚀后期达到了最高腐蚀电位,符合腐蚀速率随时间增加逐渐降低的变化趋势。

图10

图10

不同腐蚀周期下实验钢的电化学Tafel极化曲线

Fig.10

Electrochemical Tafel polarization curves of experimental steels under different corrosion periods (a) 1#; (b) 2#; (c) 3#

对比1#和2#实验钢的腐蚀电位,发现2#实验钢的腐蚀电位在不同腐蚀周期下都较1#实验钢要高,在腐蚀576 h后2#和3#实验钢的腐蚀电位正向幅值更大,这是因为2#和3#实验钢含更多铬和铜元素,在腐蚀后期这些耐蚀元素逐渐在锈层中富集,形成了密致的氧化膜层,阻止了腐蚀介质中的离子进入金属基体,腐蚀速率下降[34]。通过Tafel斜率外推法确定的腐蚀电流密度平均值(Icorr)和腐蚀电位平均值(Ecorr)列于表5中。可以得出腐蚀产物的腐蚀电流密度(Icorr)随着腐蚀时间的增加先升高而后呈下降趋势,腐蚀电位先向负值移动后向正值移动,腐蚀电位以及腐蚀电流密度的移动规律显示随着腐蚀时间增加腐蚀产物膜的防护能力逐渐显著[14, 35]。电化学测试的拟合结果主要反映了腐蚀产物对金属基体的保护能力。

表5 不同腐蚀周期下实验钢的极化曲线对应的Tafel参数

Table 5

| Time / h | Material | 24 h | 72 h | 168 h | 240 h | 360 h | 576 h |

|---|---|---|---|---|---|---|---|

| Ecorr / V | 1# | -0.857 | -0.884 | -0.858 | -0.811 | -0.764 | -0.642 |

| 2# | -0.821 | -0.863 | -0.810 | -0.762 | -0.652 | -0.511 | |

| 3# | -0.843 | -0.758 | -0.688 | -0.696 | -0.604 | -0.497 | |

| icorr / A·cm-2 | 1# | 2.155 × 10-4 | 2.326 × 10-4 | 1.611 × 10-4 | 2.794 × 10-5 | 1.794 × 10-5 | 1.226 × 10-5 |

| 2# | 2.195 × 10-4 | 5.194 × 10-4 | 1.792 × 10-4 | 2.656 × 10-5 | 2.582 × 10-7 | 1.370 × 10-7 | |

| 3# | 2.959 × 10-5 | 2.397 × 10-5 | 8.175 × 10-5 | 1.669 × 10-5 | 3.754 × 10-7 | 1.300 × 10-7 |

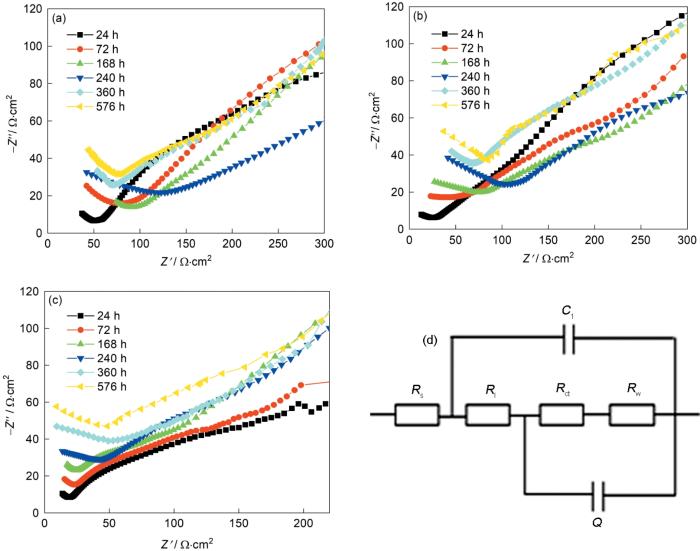

2.6 腐蚀产物开路电位和电化学阻抗谱分析

表6为三种实验钢开路电位达到稳定时的电位值,在此电位下测试样品的交流阻抗值。图11为实验钢的电化学阻抗谱Nyquist图和等效电路,三种实验钢腐蚀产物的Nyquist图都是由一个高频的不完整半圆弧和一个低频的扩散尾组成,高频区域的容抗弧被压缩变形,这是因为腐蚀产物表面锈层充放电造成的[36]。随着腐蚀时间的增加,容抗弧的半径越来越大,表明实验钢中电荷转移能力不断减弱,耐蚀性逐渐增强。腐蚀后的实验钢表面不平,导致电极溶液界面的电场分布不均,因此高频区域的电阻电弧与理想电弧形状存在较大差异[37]。三种实验钢腐蚀产物的奈奎斯特图呈现了相似的变化,随着腐蚀时间的延长,三种实验钢的容抗弧半径不断变大,说明腐蚀产物的耐腐蚀能力不断提高。而在相同的腐蚀周期下,2#和3#实验钢的容抗弧半径都要小于1#实验钢,这说明2#和3#实验钢的耐腐蚀能力强于1#实验钢。结合XRD物相和EDS能谱分析,表明实验钢中Cr和Cu在腐蚀产物内膜层富集增强了实验钢的耐蚀性。

表6 不同腐蚀周期下实验钢的开路电位(OCP)

Table 6

| Time / h | 24 | 72 | 168 | 240 | 360 | 576 | |

|---|---|---|---|---|---|---|---|

| OCP/V | 1# | -0.651 | -0.675 | -0.637 | -0.608 | -0.577 | -0.549 |

| 2# | -0.634 | -0.662 | -0.623 | -0.574 | -0.539 | -0.480 | |

| 3# | -0.648 | -0.622 | -0.594 | -0.558 | -0.518 | -0.475 |

图11

图11

不同腐蚀周期下实验钢腐蚀产物奈Nyquist图和等效电路图

Fig.11

Nyquist diagram and equivalent circuit diagram of experimental steels corrosion products under different corrosion periods (a~c) Nyquist plot of 1#、2#和3# sample; (d) equivalent circuit

表7 不同腐蚀时间(72~576 h)后三种实验钢的EIS曲线拟合结果

Table 7

| Material | Rs / Ω·cm2 | R1 / Ω·cm2 | C1 / μF·cm-2 | Q / Ω-1·cm-2s n | Rct / Ω·cm2 | n | Rw / Ω-1·cm-2·s0.5 | |

|---|---|---|---|---|---|---|---|---|

| 1# | 72 h | 4.32 | 3.64 | 6.158 × 10-2 | 1.192 × 10-6 | 13.76 | 0.192 | 0.0211 |

| 360 h | 9.46 | 12.05 | 3.622 × 10-2 | 2.084 × 10-6 | 24.58 | 0.307 | 0.0203 | |

| 576 h | 13.69 | 15.77 | 1.875 × 10-2 | 1.841 × 10-6 | 47.79 | 0.216 | 0.0287 | |

| 2# | 72 h | 10.72 | 5.61 | 4.437 × 10-2 | 1.634 × 10-6 | 24.17 | 0.164 | 0.0227 |

| 360 h | 16.47 | 18.26 | 2.172 × 10-2 | 4.530 × 10-6 | 45.32 | 0.212 | 0.0176 | |

| 576 h | 18.24 | 22.93 | 0.652 × 10-2 | 3.488 × 10-6 | 58.31 | 0.279 | 0.0341 | |

| 3# | 72 h | 8.83 | 6.45 | 4.394 × 10-2 | 2.124 × 10-6 | 23.96 | 0.168 | 0.0270 |

| 360 h | 15.35 | 18.79 | 1.781 × 10-2 | 2.658 × 10-6 | 47.51 | 0.197 | 0.0255 | |

| 576 h | 22.14 | 24.37 | 0.957 × 10-2 | 1.143 × 10-6 | 59.65 | 0.253 | 0.0326 | |

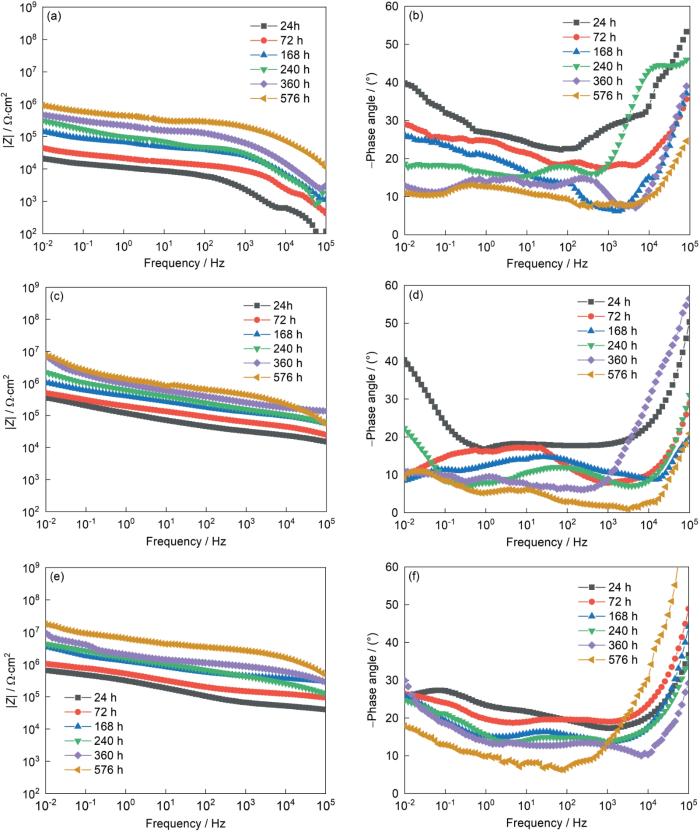

图12为经过不同腐蚀周期后,Cu和Cr含量不同的3种实验中锰钢腐蚀产物阻抗谱中Bode图,由模量图可知,腐蚀产物的阻抗模值的绝对值(|Z|)变化趋势是一致的。在高频区域时,每个腐蚀周期下的腐蚀产物膜的阻抗模值的绝对值基本不变,但在低频区,3#实验钢要比1#和2#实验钢的阻抗模值更大,总阻抗模值的增加,腐蚀电流密度减少,能够极大的提升实验钢腐蚀产物对金属基体的保护作用[39]。由相位角图可知,实验钢在不同腐蚀周期后的腐蚀产物膜的相位角随频率的变化趋势也同样表现出类似的变化规律。从相位角波特图来看,在高频区域实验钢腐蚀产物膜的相位角出现线性下降的趋势,当频率下降到1 kHz后,相位角开始逐渐上升。这表明:在电极过程中出现两个时间常数,存在两个相位最大值。相位角的峰值出现在高频范围内,对应于容性电弧,另一个出现在低频范围内,对应于瓦尔堡阻抗[40]。

图12

图12

不同腐蚀周期下实验钢腐蚀产物Bode图

Fig.12

Bode diagram of corrosion products of experimental steel under different corrosion periods (a, b) Bode modulus diagram and phase angle diagram of 1# sample; (c, d) Bode modulus diagram and phase angle diagram of 2# sample; (e, f) Bode modulus diagram and phase angle diagram of 3# sample

3 结论

(1) 在模拟海洋飞溅区腐蚀条件下,实验钢腐蚀产物主要为γ-FeOOH、α-FeOOH、Fe x O y 和(Fe,Mn) x O y。随着腐蚀时间的增加,γ-FeOOH逐渐转化为更加稳定的α-FeOOH,腐蚀产物堆积逐渐致密。在腐蚀中/后期,Cr和Cu等耐蚀元素氧化物逐渐在腐蚀产物内膜层中聚集,形成了FeCr2O4及CuFe2O4等稳定的氧化产物,膜层致密性增加,有效阻挡了氯离子和溶解氧等侵入基体内,腐蚀速率逐渐降低并趋于平缓。

(2) 随着腐蚀时间的延长,动电位极化曲线表明腐蚀产物膜的腐蚀电流密度(Icorr)先变大后变小,腐蚀电位(Ecorr)由负值逐渐变为正值。阻抗拟合结果显示极化电阻(R1 + Rct)随腐蚀时间增大,随着Cr和Cu等耐蚀元素在腐蚀产物内膜层富集程度增加,电流密度降低,电荷转移电阻升高,膜层对金属基体保护能力增强。

参考文献

Latest progress on development and production of steels for offshore platform and their development tendency

[J].

海洋平台用钢的研发生产现状与发展趋势

[J].

Investigation on tempering of granular bainite in an offshore platform steel

[J].

Structure-mechanical property relationship in a low-C medium-Mn ultrahigh strength heavy plate steel with austenite-martensite submicro-laminate structure

[J].

Effect of a two-step annealing process on deformation-induced transformation mechanisms in cold-rolled medium manganese steel

[J].

Effect of heat treatment on microstructure and properties of high formability 0.1%C-3%Mn medium manganese steel

[J].

热处理工艺对高成型性0.1%C-3%Mn中锰钢组织和性能的影响

[J].研究了0.1%C-3%Mn中锰钢的热膨胀模拟相变行为和一步法与二步法ART处理对其显微组织和力学性能的影响。结果表明,二步法ART处理比一步法可产生更多的残留奥氏体,可显著改善钢的成型性能。将实验钢的热轧态试样在740℃预处理后再在660℃~680℃进行ART处理能产生12%~14%的残留奥氏体,使钢的总延伸率高于35%,均匀延伸率高于20%。热处理制度为740℃×0.5 h+670℃×1.0 h的试样具有最佳的综合性能,其屈服强度为470 MPa,抗拉强度为680 MPa,总延伸率为40.7%,均匀延伸率高达25%,冲击吸收功为163 J。

Austenite stability and its effect on the toughness of a high strength ultra-low carbon medium manganese steel plate

[J].

Effect of tempering on the microstructure and tensile properties of a martensitic medium-Mn lightweight steel

[J].

Studies of bainitic steel for rail applications based on carbide-free, low-alloy steel

[J].This paper describes the development and characterisation of bainitic steel for rail applications based on carbide-free, low-alloy steel. The results show that after rolling and subsequently cooling, the designed carbide-free bainitic steel exhibits better mechanical performance than standard pearlitic steel. This is because of its fine, carbide-free bainitic microstructure, which consists of bainitic ferrite and retained austenite laths. Microstructural and mechanical property analysis was carried out using scanning and transmission electron microscopy, X-ray diffraction, hardness measurements, tensile and low-cycle fatigue tests. The obtained results demonstrate that during low cyclic deformation, a partial transformation of the retained austenite into deformed martensite alpha ' takes place, and strain-induced martensitic transformation occurs. The initial strengthening of the material during low-cycle fatigue was caused by the transformation of austenite into martensite and the increase in the dislocation density of the steel. In addition, an optimal amount of retained austenite in the form of thin layers and islands (dimensions not exceeding 1 mu m) made it possible to obtain a high yield while maintaining the high plasticity of the steel. These microstructural features also contributed to the high crack resistance of the tested carbide-free bainitic steel.

Aqueous corrosion performance of nanostructured bainitic steel

[J].

Corrosion behavior of low-C medium-Mn steel in simulated marine immersion and splash zone environment

[J].

Comparison of medium manganese steel and Q345 steel on corrosion behavior in a 3.5 wt % NaCl solution

[J].

Influence of alloy element and microstructure on corrosion behavior of medium-Mn steel in a simulated marine splash zone

[J].

成分和组织对中锰钢模拟飞溅区腐蚀行为影响

[J].

New insights into the corrosion behaviour of medium manganese steel exposed to a NaCl solution spray

[J].

Corrosion behavior and electrochemical corrosion of a high manganese steel in simulated marine splash zone

[J].

Simultaneous improvement of corrosion and wear resistance of Fe-Mn-Al-C lightweight steels: The role of Cr/Mo

[J].

CO2 corrosion behavior of a new type of low Cr alloy steel containing Al in simulated oilfield production fluid

[J].

一种新型含Al低Cr合金钢在模拟油田采出液环境下的CO2腐蚀行为

[J].以自行设计开发的新型3Cr2Al低合金钢为研究对象,采用高温高压磁力驱动反应釜进行饱和CO<sub>2</sub>模拟油田采出液环境下的腐蚀模拟实验,通过失重法获取腐蚀速率评价其耐蚀性能,并结合扫描电子显微镜、能谱分析、电化学测试等表征手段,研究腐蚀产物膜结构及成分特征,探讨耐蚀机理。相比3Cr钢,3Cr2Al钢中少量Al的添加提高了材料的抗CO<sub>2</sub>腐蚀性能,在短周期(20 h)和长周期(144 h)条件下,其腐蚀速率分别下降15%和69%,这种耐蚀性能的提升主要是由于3Cr2Al钢表面产物膜中不仅有Cr的富集,同时还有Al的富集,提高了产物膜对基体的保护性。溶液中的氯离子对产物膜中Al的富集存在一定影响,在低氯溶液环境中,3Cr2Al钢表面腐蚀产物膜中Al/Fe原子比明显高于其Cr/Fe原子比,Al的富集更明显;当提高溶液氯离子浓度,腐蚀产物膜中Al/Fe原子比相比低氯溶液明显降低,Al的富集程度减弱,阳极极化曲线半钝化现象消失。

Isothermal transformation kinetics, microstructure and mechanical properties of a carbide free bainitic steel

[J].

Phase transformation and plasticity mechanism of 2GPa medium carbon medium manganese nano-bainite steels

[J].

2GPa中碳中锰纳米贝氏体钢的相变和塑性机理

[J].

The effect of microstructure evolution on the ratchetting-fatigue interaction of carbide-free bainite rail steels under different heat-treatment conditions

[J].

Effect of processing techniques on microstructure and mechanical properties of carbide-free bainitic rail steels

[J].

Influence of Mn on the corrosion behaviour of medium manganese steels in a simulated seawater environment

[J].

Seawater corrosion behavior in splash zone of medium manganese steel for offshore platform

[J].

海洋平台用中锰钢飞溅区海水腐蚀行为

[J].

Effect of prior copper-coating on the microstructural development and corrosion behavior of hot-dip galvanized Mn containing high strength steel sheet

[J].

The effect of β-FeOOH on the corrosion behavior of low carbon steel exposed in tropic marine environment

[J].

Airborne chloride deposit and its effect on marine atmospheric corrosion of mild steel

[J].

Corrosion product film of a medium-Mn steel exposed to simulated marine splash zone environment

[J].

Characterisation of rust surfaces formed on mild steel exposed to marine atmospheres using XRD and SEM/Micro-Raman techniques

[J].

Corrosion behaviour of a quenched and partitioned medium carbon steel in 3.5 wt.% NaCl solution

[J].

Pitting corrosion behavior of Cu-P-RE weathering steels

[J].

Structural characterization of “carbide-free” bainite in a Fe-0.2C-1.5Si-2.5Mn steel

[J].

Effect of Tin on corrosion behavior of low alloy high strength steel in Marine environment

[J].

锡对低合金高强钢海洋环境中腐蚀行为的影响

[J].

Study on the efficiency of manganese oxide-bearing manganese sand for removing Mn2+ from aqueous solution

[J].

Effect of microstructure on corrosion behavior of medium manganese steel

[J].

Comparison of electrochemical corrosion performance of eutectic Al-Si automotive alloy in deep seawater and 3.5% NaCl solution

[J].

Study on dynamic erosion corrosion behavior of pipeline defect area using WBE and EIS testing techniques

[J].

利用WBE及EIS测试技术对管道缺陷区动态冲刷腐蚀行为的研究

[J].油气管道内缺陷的存在会使油气输运过程中出现局部区域流体急剧变化,导致管道腐蚀失效。本文通过微电极阵列测试技术(WBE)以及宏观电化学测试技术(EIS)研究管道缺陷处的冲刷腐蚀行为,以COMSOL Multiphysics中的流体力学模块辅助分析缺陷不同区域在流动状态下的腐蚀机制。结果表明,缺陷不同区域之间的流场变化导致腐蚀差异性,紧邻缺陷的上缘与下缘区域承受较大的湍流动能及壁面剪切力表现为阳极,腐蚀较为严重;缺陷底层区域以及远离缺陷两侧的区域由于湍流动能较小而边界层厚度大,离子传质作用较弱,表现为阴极,缺陷底层区域相比于缺陷上下缘区腐蚀进行缓慢。随着流动腐蚀时间的延长,缺陷上下缘区域腐蚀更为严重,缺陷整体有沿深度方向扩展加深的趋势。

The influence of varying aluminium and manganese content on the corrosion resistance and mechanical properties of high strength steels

[J].

Effects of Cr and Ni on the microstructure and corrosion resistance of high-strength low alloy steel

[J].

Electrochemical surface treatment of manganese stainless steel using several types of deep eutectic solvents

[J].

Effects of Cu on the corrosion resistance of heat-treated weathering steel in a marine environment

[J].