Al-Mg-Si合金的力学性能主要取决于显微组织,冲压成形性能则主要取决于织构组分及其体积分数[7~9]。为了获得较好的综合性能,对合金成分设计(如调整Mg/Si比,添加Zn、Cu等元素)和加工工艺(如轧制工艺、中间退火工艺、固溶工艺)的优化进行了大量的研究[10-~15]。但是,很难兼顾合金的力学性能和成形性能。Fe元素与Al-Mg-Si合金中的Al、Mn、Si等元素生成的富铁相影响其再结晶,进而影响再结晶组织和织构。Trink等[16]比较了Fe元素的质量分数分别为1.4%和0.2%的6016合金的组织、织构和力学性能,发现含Fe量较高的6016合金中富铁相较多,使其晶粒组织显著细化和织构更加均匀,强塑性也明显提高。文献[17]也对比了Fe元素含量为0.3%和0.5% (质量分数)的Al-Mg-Si-Cu合金的组织、织构与力学性能,得到了类似的结论。本文在低富铁相含量范围内设计两种富铁相含量不同的Al-Mg-Si合金,对比研究富铁相含量其组织、织构和力学性能的影响。

1 实验方法

表1 Al-Mg-Si合金的化学成分

Table 1

| Alloy | Mg | Si | Cu | Mn | Fe | Al | |

|---|---|---|---|---|---|---|---|

| A | Nominal | 0.8 | 0.9 | 0.2 | 0.1 | 0 | Bal. |

| Analyzed | 0.83 | 0.92 | 0.22 | 0.12 | 0.03 | Bal. | |

| B | Nominal | 0.8 | 1.0 | 0.2 | 0.15 | 0.2 | Bal. |

| Analyzed | 0.82 | 1.08 | 0.21 | 0.16 | 0.24 | Bal. |

用电阻炉熔炼合金铸锭和水冷钢模铸造,铸锭的尺寸为220 mm × 120 mm × 100 mm。对铸锭进行555℃保温16 h的单级均匀化处理,随后将铸锭上下两个表面各铣掉5 mm使其厚度为90 mm。将均匀化处理后的铸锭先热轧变形到厚度为4 mm(开轧温度为550℃,终轧温度低于300℃),随后将热轧板进行在400℃保温1 h的中间退火热处理,最后对中间退火板材进行冷轧加工使其最终厚度为1 mm。将冷轧合金板材A和B再进行在555℃盐浴保温2 min后水冷的固溶处理,然后再进行在80℃保温12 h的预时效+室温放置14 d的自然时效处理(即常规的T4P处理工艺)。

在型号为 Axio Imager A2m的蔡司金相显微镜下观察合金的晶粒组织。将金相试样用砂纸打磨后抛光和腐蚀,浸蚀剂为Keller试剂。用型号为SUPRA 55的场发射扫描电镜和配有高角度环形暗场(HAADF)探测器的型号为Tecnai G2 F30透射电镜(TEM)观察合金中第二相粒子的形貌和分布,测量能量色散X射线光谱(EDS)以定性分析第二相粒子的成分。透射电镜样品的制备:先将其机械研磨至厚度为100 μm,然后制备成直径为3 mm的圆片,最后在-30~-20℃进行电解双喷。双喷电解液的成分(体积分数):30%硝酸+ 70%甲醇。用电子背散射衍射(EBSD)技术检测合金板材的再结晶组织及织构,使用HKL Channel 5软件分析晶粒结构及织构,用级数展开法计算取向分布函数(ODF),高斯峰的半高宽为5°。

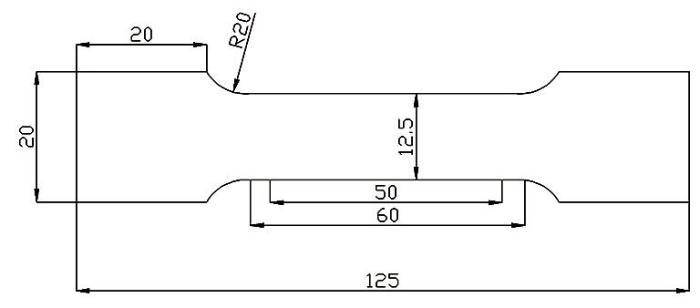

为了评估合金的各向异性,分别在T4P态的合金板材A和B上切取0°(轧向)、45°(与轧向呈的角度)和90°(横向)三个方向的拉伸样若干(拉伸试样尺寸如图1所示),然后用MTS810电液伺服万能力学测试机进行拉伸实验。在拉伸应变为15%时测量塑性应变比r值,使用应变范围为5%~15%的应力应变数据,根据公式lgσ = lgk + nlgε拟合以得到应变硬化指数n,其中,σ为真实应力,k为常数,ε为真实应变。

图1

2 实验结果和讨论

2.1 铸态合金的组织

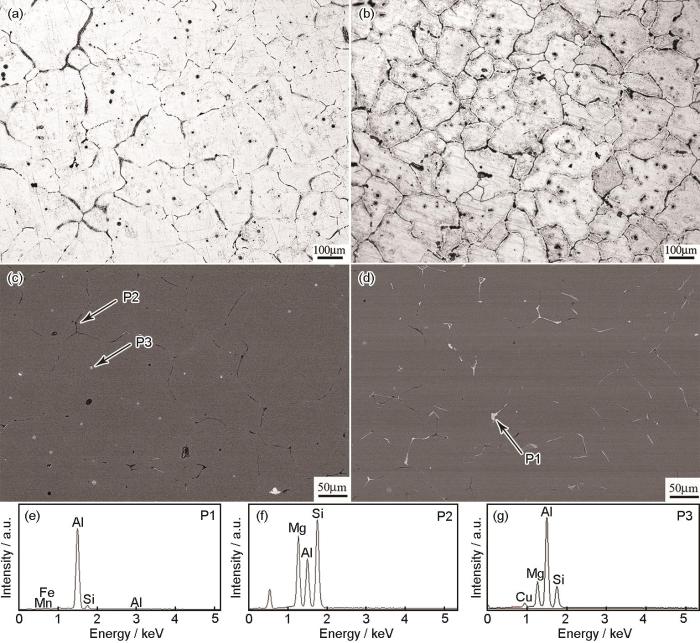

图2

图2

Al-Mg-Si合金的铸态组织

Fig.2

As-cast microstructure of Al-Mg-Si alloys (a) optical microscopy (OM) micrograph of alloy A; (b) OM micrograph of alloy B; (c) SEM micrograph of alloy A; (d) SEM micrograph of alloy B; (e~g) EDS analysis of particles

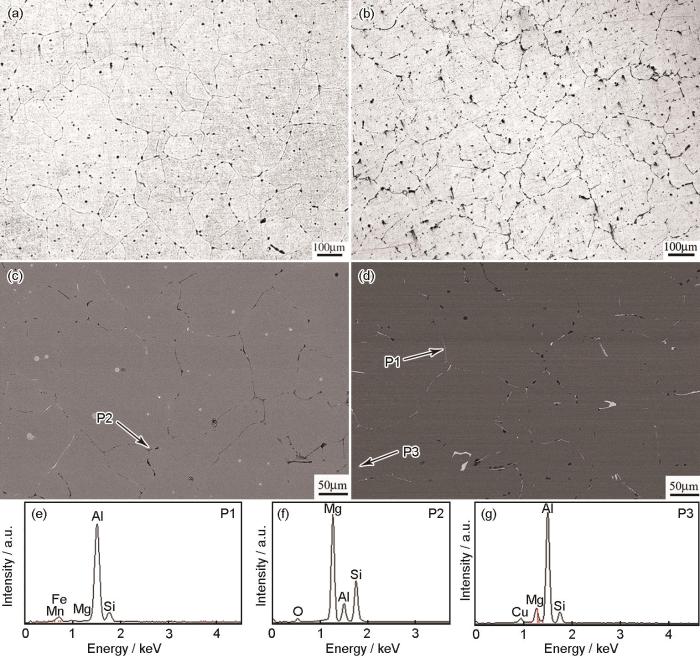

图3给出了合金铸锭A和B均匀化后的组织。可以看出,合金的晶粒形态仍为等轴形态,均匀化热处理对其没有影响。但是,晶粒尺寸比铸态略有增大,因为较长时间的保温使合金的晶界发生了一定程度的迁移。根据能谱可以判断,均匀化后合金基体中第二相粒子的种类并未改变,即主要有Al(Fe,Mn)Si、Q相以及Mg2Si相,只是部分第二相的形态有所变化。部分Mg2Si相的形态由铸态的长条状转变成球状,部分Q相的形态由铸态的球状转变成板条状。这表明,在均匀化过程中回溶到基体内的第二相颗粒重新析出时形态发生了变化。同时,难溶相Al(Fe,Mn)Si颗粒的数量没有明显的变化,但是一些长条状的颗粒均匀化后熔断生成了近似球状和短棒状的Al(Fe,Mn)Si颗粒[18,19]。这表明,均匀化改变了Al(Fe,Mn)Si颗粒的形态。

图3

图3

Al-Mg-Si合金均匀化态的组织

Fig.3

Homogenization microstructure of Al-Mg-Si alloys (a) OM micrograph of alloy A; (b) OM micrograph of alloy B; (c) SEM micrograph of alloy A; (d) SEM micrograph of alloy B; (e~g) EDS analysis of particles

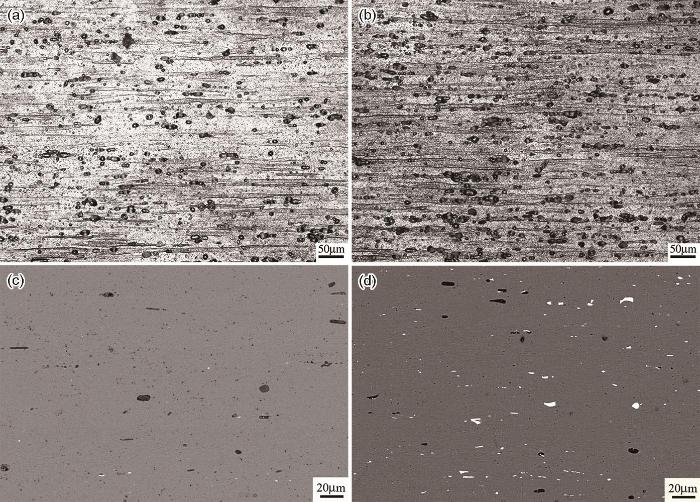

图4给出了合金A和B的热轧组织。可以看出,热轧使合金铸锭的显微组织发生了很大的变化,由初始的粗大等轴晶转变为拉长的纤维组织。同时,第二相粒子的形态和分布也有较大的变化,均匀化处理后生成的白色条状富铁相粒子转变为细球状粒子。其原因是,轧制使较脆富铁相发生了碎化,所有的粒子都沿基体轧向分布。但是,黑色Mg2Si相的形态变化较小。这表明,变形不仅改变了晶粒的形态,也使第二相粒子的分布显著变化。

图4

图4

Al-Mg-Si合金板材的热轧组织

Fig.4

Hot rolling microstructure of Al-Mg-Si alloy sheets (a) OM micrograph of alloy A; (b) OM micrograph of alloy B; (c) SEM micrograph of alloy A; (d) SEM micrograph of alloy B

图5

图5

中间退火态Al-Mg-Si合金板材的组织

Fig.5

Microstructure of the intermediate annealed Al-Mg-Si alloy sheets (a) alloy A; (b) alloy B

图6给出了中间退火态合金中第二相粒子的分布。由图6a、b可见,合金B中的白色富铁相仍然较多,其它相的差异不大。合金中白色富铁相的尺寸不一(0.4~5 μm),表明粗大的脆性富铁相在变形过程中发生了破碎。相关研究结果表明[12],富铁相在变形过程中变成了纳米尺度的富铁相。图6c~e亦可证实,合金B中有大量棒状和球状的富铁相。显然,与合金A相比,合金B中的富铁相不仅粗大得多,还有较多的细小富铁相。同时,中间退火后基体中出现了大量的其它纳米尺度相。统计分析结果表明,合金A和B的平均粒子尺寸分别为153 nm和112 nm,体积分数分别为7.4%和8.2%,面密度分别为3.45 × 106 mm-2和5 × 106 mm-2。除了Fe元素,其它合金元素的含量比较接近,表明合金A和B中的第二相粒子分布的差异主要是富铁相破碎所致。

图6

图6

中间退火态Al-Mg-Si合金板材中第二相粒子的分布

Fig.6

Microstructure of the intermediate annealed Al-Mg-Si alloy sheets (a) SEM observation of alloy A; (b) SEM observation of alloy B; (c) Scanning Transmission Electron Microscopy (STEM) observation of alloy A; (d) STEM observation of alloy B; (e) EDS analysis of particles

图7

图7

冷轧态Al-Mg-Si合金板材的组织

Fig.7

Microstructure of the cold rolled Al-Mg-Si alloy sheets (a) OM observation of alloy A; (b) OM observation of alloy B; (c) SEM observation of alloy A; (d) SEM observation of alloy B

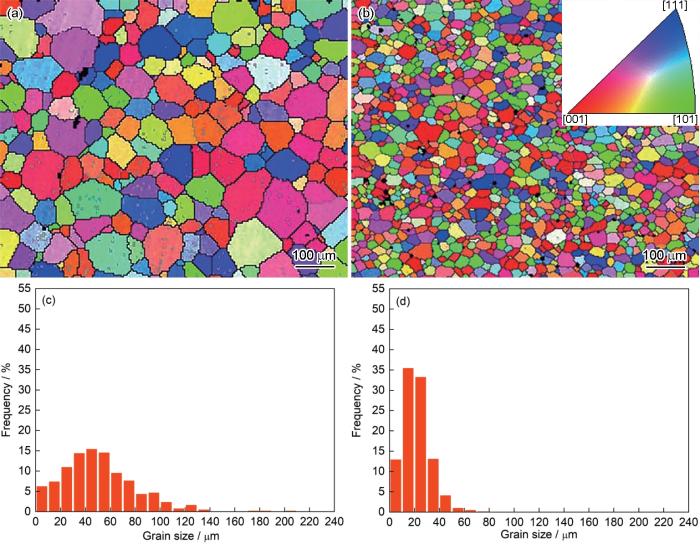

图8

图8

T4P态Al-Mg-Si合金板材的EBSD分析

Fig.8

EBSD analysis of the T4P treated alloy sheets (a) grain microstructure of alloy A; (b) grain microstructure of alloy B; (c) grain size distribution of sheet A; (d) grain size distribution of sheet B

以上结果表明,合金板材A和B的T4P态组织有较大的差异,其织构也不同。

2.2 再结晶织构

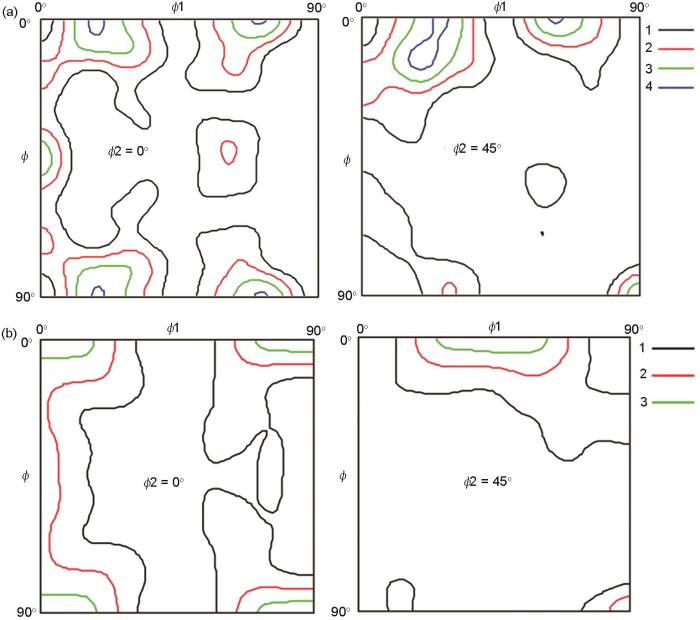

图9

图9

T4P态Al-Mg-Si合金板材的织构

Fig.9

Textures of T4P treated Al-Mg-Si alloy sheets (a) sheet A; (b) sheet B

表2 合金板材A和B的再结晶织构组分的体积分数

Table 2

| Alloy sheet | Component | Intensity | Volume fraction / % |

|---|---|---|---|

| A | CubeND | 4.1 | 14.1 |

| P | 2.0 | 6.9 | |

| Goss | 3.6 | 6.2 | |

| B | Cube | 3.5 | 11.1 |

| Goss | 2.6 | 3.7 |

合金A和B织构的差异与其在固溶过程中的再结晶机制有密切的关系。铝合金中常见的再结晶织构组分,包括Cube、CubeND、CubeRD{013}<100>、Goss、P、R{124}<211>以及Q{013}<231>等[20~22]。不同再结晶织构组分的形成,与再结晶形核点和选择性生长有很大的关系。CubeND和P的生成主要是再结晶晶粒在第二相粒子周围形变区域形核所致,Cube和CubeRD的生成则是在立方带形核的再结晶晶粒所致。R的形成与晶粒在晶界处的形核有关;Q和Goss主要由再结晶晶粒在剪切带上形核生成。以上晶粒在再结晶生长过程中均与基体呈40°<111>关系,这种取向关系有利于晶粒的持续长大。合金中最终所形成的织构种类,取决于再结晶形核点之间的竞争。

合金A和B中均出现了Goss组分,表明两种合金中均有剪切带形核。同时,合金A中的织构组分CubeND和P表明粒子周围的形变区域是主要的形核点,合金B中的Cube表明立方带是其主要的形核点。已有的研究表明,在包含不同尺寸粒子的铝合金中,立方带形核与粒子刺激形核有很强的竞争,粒子刺激形核能否占据主导取决于粒子的尺寸,其粒子刺激形核所需的粒子临界尺寸dcrit为[23]

式中γb、PD和PZ分别为晶界能、形变储存能及细小粒子施加的钉扎力;FV和dp分别为细小粒子的体积分数和直径。

以上结果表明,合金中的富铁相影响再结晶形核点进而影响再结晶织构组分,且通过影响晶粒尺寸使织构弱化。

2.3 力学性能

表3 T4P态合金板材的力学性能

Table 3

| Alloy | Direction / (°) | r | Average r ( | Δr | n | Average n | Elongation / % | Yield strength / MPa | Ultimate tensile strength / MPa |

|---|---|---|---|---|---|---|---|---|---|

| A | 0 | 0.725 | 0.59 | 0.194 | 0.312 | 0.315 | 26.3 | 113 | 237 |

| 45 | 0.493 | 0.312 | 25.3 | 105 | 224 | ||||

| 90 | 0.649 | 0.323 | 24.9 | 105 | 223 | ||||

| B | 0 | 0.700 | 0.63 | 0.102 | 0.298 | 0.299 | 25.7 | 133 | 269 |

| 45 | 0.579 | 0.298 | 27.0 | 124 | 255 | ||||

| 90 | 0.661 | 0.302 | 26.0 | 125 | 253 |

为了更准确的评估板材的深冲成形性能,许多学者采用了极限拉伸比(Limiting drawing ratio,LDR)。Leu证实,LDR值主要取决于r值和n值并推导出[26]

式中f为拉深效率因子,该值取0.9时计算结果和实验结果吻合得较好。将表2中的n和r值代入到

板材的组织分析结果表明,T4P态合金B比合金A的晶粒组织更细且有更多的细小富铁相粒子,细晶强化和第二相强化两种强化机制的共同作用最终使板B比板A的强度更高,而延伸率基本不变。织构的结果表明,合金B的再结晶织构比合金A的弱,织构越弱越有利于板材进行冲压成形,使板B的r值更大而Δr值更小。

综上所述,在低富铁相含量的Al-Mg-Si合金中,富铁相不仅能高效细化晶粒和弱化织构,还能大幅度提高板材的强度和冲压成形性能,并保持延伸率。这表明,在合金中引入适当的富铁相,可大幅提高Al-Mg-Si合金的综合性能。

3 结论

(1) 加工使富铁相含量不同的Al-Mg-Si合金中富铁相的形态和尺寸均发生变化,尤其是中间退火使基体中除了粗大富铁相外还生成了大量纳米富铁相。富铁相可增加再结晶形点和阻碍晶界迁移,大幅度细化和均匀T4P态的再结晶晶粒组织。

(2) 在合金中引入富铁相影响再结晶机制从而使织构发生变化。含微量富铁相合金的织构主要由较强的CubeND、P和Goss组成,而含一定量富铁相合金的织构主要是Cube和Goss,对应的细晶组织使织构弱化。

(3) 引入富铁相使合金在保持延伸率基本不变的情况下大幅度提高屈服强度、抗拉强度和r值、降低n值和Δr值,并且增大LDR的理论值。含一定量富铁相合金综合性能的提高,是细晶组织和弱再结晶织构共同作用的结果。

参考文献

Evolution of microstructure and precipitates of Al-Mg-Si alloy during early aging process

[J].The evolution of hardening, microstructure and precipitate of Al-Mg-Si alloy during early artificial aging process were investigated by means of microhardness tester, differential scanning calorimetry (DSC) and high-resolution transmission electron microscopy (HRTEM). The results show that the alloy aged at 170℃ has higher peak hardness. At the early aging stage, the high number of solute clusters and GP regions precipitated within grains, and the hardness of the alloy significantly increased. The hardness of the alloy reaches the peak value after being treated at 170℃ for 4 h, and the acicular β"-phase is the main precipitated phase within grains. The three-dimensional coherent strain at the interface between β"-phase and Al matrix is the main reason for the strengthening of the alloy. At the same time, the precipitated particulates distributed discontinuously along grain boundary. With the increase of aging time, the β"-phase coarsened and the continuity of the precipitated particulates decreased. During the over-aging stage, the hardness of the alloy is greatly reduced due to the severe coarsening and the decrease of number of the precipitates. At the initial stage of aging, the precipitation sequence of the alloy is as follows: supersaturated solid solution → spherical atomic clusters → needle-like GP region → needle-like β"-phase.

时效早期Al-Mg-Si合金的组织和析出相的演变

[J].用显微硬度测试、差示扫描量热法(DSC)和高分辨透射电镜(HRTEM)观察等手段研究了Al-Mg-Si合金人工时效过程中的硬化、组织变化以及早期析出相的演变。结果表明:在170℃时效的合金具有更高的峰值硬度。在时效初期晶内析出高数量密度的溶质原子团簇和GP区,合金的硬度显著提高。在170℃处理4 h后合金的硬度达到峰值,此时晶内析出相以针状β″相为主,β″相与Al基体界面三维共格应变是合金强化的主要原因。同时,晶界析出相呈断续分布状态。随着时效时间的增加β″相开始粗化,晶界析出相的连续程度降低。在过时效阶段晶内析出相的严重粗化和数量密度的降低,使合金的硬度剧烈降低。在时效的初始阶段,合金的析出序列为过饱和固溶体→球形原子团簇→针状GP区→针状β″相。

Effect of the aging process on the yield ratio of 6013 aluminum alloy extruded profile

[J].

时效制度对6013铝合金挤压型材屈强比的影响

[J].

The interactive effect of alloy composition and pre-straining on the precipitation behavior of Al-Mg-Si-Cu alloys

[J].

Analysis of second phase particles in metals using deep learning: segmentation of nanoscale dispersoids in 6xxx series aluminum alloys (Al-Mg-Si)

[J].

Deformation, recrystallization and plastic anisotropy of asymmetrically rolled aluminum sheets

[J].

Influence of asymmetric rolling on the microstructure, texture evolution and mechanical properties of Al-Mg-Si alloy

[J].

Microstructural and crystallographic aspects of conventional and asymmetric rolling processes

[J].

Synergistic strengthening by β″ and η′ phases in Al-Mg-Si-Cu-Zn alloys

[J].

Effect of multi-stage aging on the precipitation strengthening and mechanical properties for an Al-Mg-Si-Ag alloy

[J].

Grain size-dependent Mg/Si ratio effect on the microstructure and mechanical/electrical properties of Al-Mg-Si-Sc alloys

[J].<p>Al-Mg-Si-Sc alloys with different Mg/Si ratio (<1.73 in wt.% <i>vs</i>>1.73 in wt.%) and different grain size (coarse grains <i>vs</i> ultrafine grains) were prepared, which allowed to investigate the grain size-dependent Mg/Si ratio effect on the microstructural evolution and concomitantly on the hardness and electrical conductivity when subjected to aging at 200 °C. In the coarse-grained Al-Mg-Sc-Sc alloys, the <i>β″</i> precipitation within the grain interior and also the precipitation hardening were highly dependent on the Mg/Si ratio, while the electrical conductivity was slightly affected by the Mg/Si ratio. A promoted <i>β″</i> precipitation was found in the case of Si excess (Mg/Si ratio <1.73), much greater than in the case of Mg excess (Mg/Si ratio>1.73). While in the ultrafine-grained Al-Mg-Si-Sc alloys, the electrical conductivity rather than the hardness was more sensitive to the Mg/Si ratio. The alloy with Si excess displayed electrical conductivity much higher than its counterpart with Mg excess. This is rationalized by the grain boundary precipitation promoted by Si, which reduced the solute atoms and precipitates within the grain interior. Age softening was found in the ultrafine-grained alloy with Si excess, but the ultrafine-grained alloy with Mg excess held the hardness almost unchanged during the aging. The hardness-conductivity correlation is comprehensively discussed by considering the coupling effect of Mg/Si ratio and grain size. A strategy to simultaneously increase the hardness/strength and electrical conductivity is proposed for the Al-Mg-Si-Sc alloys, based on present understanding of the predominant factors on strengthening and conductivity, respectively.</p>

Effects of Zn addition on the age hardening behavior and precipitation evolution of an Al-Mg-Si-Cu alloy

[J].

Effect of copper on precipitation and baking hardening behavior of Al-Mg-Si alloys

[J].

The dependence of final microstructure, texture evolution and mechanical properties of Al-Mg-Si-Cu alloy sheets on the intermediate annealing

[J].

Effect of rolling geometry on the mechanical properties, microstructure and recrystallization texture of Al-Mg-Si alloys

[J].

Relationship among solution heating rate, mechanical properties, microstructure and texture of Al-Mg-Si-Cu alloy

[J].

High Fe content in Al-Mg-Si wrought alloys facilitates excellent mechanical properties

[J].

Influence of Fe-rich particles on microstructure evolution, texture and mechanical properties of Al-Mg-Si-Cu alloys

[J].

The dependence of the β-AlFeSi to α-Al(FeMn)Si transformation kinetics in Al-Mg-Si alloys on the alloying elements

[J].

Effect of homogenization on the microstructures and properties of Al-Mg-Si-Cu alloy

[J].

均匀化对Al-Mg-Si-Cu合金组织和性能的影响

[J].

Nucleation and growth during recrystallisation of aluminium alloys investigated by local texture analysis

[J].

On the influence of orientation pinning on growth selection of recrystallisation

[J].

Effect of particles on texture banding in an aluminium alloy

[J].

Relationship among grain size, texture and mechanical properties of aluminums with different particle distributions

[J].

On abnormal growth of Goss grains in grain-oriented silicon steel

[J].

Prediction of the limiting drawing ratio and the maximum drawing load in cup-drawing

[J].