以双相钢为代表的高强钢具有优异的力学性能,是汽车制造用板材。高强钢的耐腐蚀性能是影响其服役寿命的重要指标,热镀锌可提高其耐腐蚀性能[1~3]。在热镀锌用的锌液中加入0.2%的Al促进Fe-Al反应,可制备出Fe-Al抑制层[4]。这种抑制层能抑制脆性Fe-Zn金属间化合物的生成。Fe-Al抑制层一方面能避免在镀锌层中生成脆性相而使塑性变形能力和韧性降低,还能使镀层与基体的界面附着性较好。在热镀锌双相钢的生产过程中,需要考虑合金元素含量、热处理温度以及热处理气氛等工艺参数对Fe-Al抑制层和镀层结构的影响。为了提高效率,通常采用连续热浸镀锌工艺生产热镀锌双相钢。连续热浸镀锌,包括连续退火和热镀锌两个阶段[5,6]。在连续退火阶段,双相钢的合金元素向钢板表面偏聚并发生选择性氧化。双相钢的选择性氧化,是合金成分、氧化气氛组成、氧分压等因素共同作用的结果[7~10]。合金成分,是影响镀锌过程中界面反应和镀锌层结构的关键因素。研究合金成分对选择性氧化及其对镀锌界面反应过程的影响,对设计热镀锌双相钢的成分和优化镀层结构有重要的意义。

在双相钢的选择性氧化过程中,钢基体中Si元素的氧化产物是致密的脆性SiO2。SiO2能阻碍Fe-Al反应、改变原有的致密连续Fe-Al层的界面结构,但是无法抑制脆性FeZn13金属间化合物的生成,使镀锌层和基板界面的附着性降低,严重影响双相钢的热镀锌可镀性[11~13]。为此,可用Al代替Si以改善双相钢的热镀锌性能[14]。基于这种策略,已经研发出具有较好热镀锌性能的热镀锌780 MPa级双相钢(DP780)。另外,工业界通过调整合金元素和优化工艺开发出具有更高强度且热镀锌性能好的热镀980 MPa级双相钢(DP980)。与高Al低Si的DP780相比,DP980中Al元素的添加量从0.6%降低至0.06%,Mn元素添加量从2.4%增加至3.0%,且有一定含量的Cr和Si (< 1%),使其具有较好的热镀锌性能。但是,目前人们对这种新型热镀锌双相钢的合金成分对其界面层结构和镀锌层结构的影响还不十分清楚。用透射电子显微镜(TEM)可精细表征热镀锌先进高强钢的界面层结构[15~17]。根据这种思路,用电子衍射物相分析和能谱(EDS)进行元素分析,文献[15]研究了DP780的界面层结构及其对镀锌层的影响。本文表征DP980的界面结构和镀层结构,阐明其界面结构和镀层结构与合金元素氧化之间的联系,研究这种新型双相钢的基体合金元素对界面结构和镀层结构的影响及其机制。

1 实验方法

实验用材料是980 MPa级汽车用新型热镀锌DP980双相钢,其主要成分(质量分数):< 0.2%C、< 3%Mn、0.06%Al、< 1%Cr + Si等。

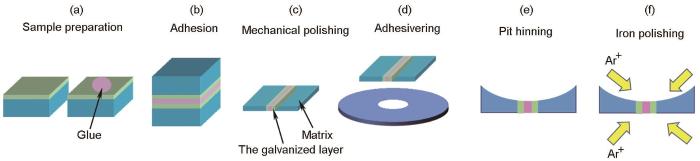

用型号为DK7715的线切割机和型号为DWS100的金刚石线锯采样,试样的尺寸为2 mm ×2 mm × 1 mm。图1给出了制备TEM截面表征样品的流程。先用热固胶将两块尺寸相等的实验材料平行于镀锌层方向对粘,为了在制样过程中保护镀锌层。然后进行机械抛光将样品减薄,抛光方向平行于对粘方向以减小对镀锌层的损伤[14]。抛光减薄至200 μm时将其固定在与TEM样品杆尺寸匹配的钼环上,继续减薄至30 μm时用离子减薄仪(型号为GATAN PIPSII 695)以得到纳米级的薄区。使用加速电压为200 kV的高分辨透射电子显微镜(型号为JEOL JEM-2100F)并结合电子衍射分析和EDS分析,表征热镀锌DP980双相钢的界面层结构和镀锌层结构及其成分。

图1

图1

热镀锌双相钢TEM截面表征样品的制备示意图

Fig.1

Schematic diagram of sample preparation for TEM section characterization of galvanized dual phase steel

2 实验结果

2.1 热镀锌DP980双相钢的界面层结构

图2

图2

热镀锌DP980双相钢的界面层STEM-EDS

Fig.2

STEM-EDS of the interfacial layer of the galvanized DP980

为了确定界面层中富Al颗粒和Mn氧化物的晶体结构,分别对其进行了电子衍射分析。图3a中的上方为镀锌层,下方为双相钢基体,中间用绿色实虚线标记的是双相钢与镀锌层之间的界面层。图3b给出了界面层中Mn氧化物(如图3a粉色圆圈标记)的会聚束电子衍射(CBED)花样,标定结果是fcc结构的MnO(图3b),图3b给出了其沿着[011]方向观察到的衍射花样。图3c给出了富Al纳米颗粒(如图3蓝色圆圈所示)经过倾转得到的系列电子衍射斑点,根据对衍射点的标定确定这种富Al纳米颗粒是正交结构的Fe2Al5。图3c1给出了[121]带轴的衍射花样。在实验条件下沿着(01

图3

图3

热镀锌DP980双相钢界面层的物相分析

Fig.3

Phases of galvanized DP980 (a) the BF-TEM image of the interfacial layer; (b) CBED pattern of the Mn oxide in the interfacial layer; (c) the SAED patterns of the Fe-Al phase in the interfacial layer

2.2 热镀锌DP980双相钢镀锌层的结构

为了研究热镀锌DP980双相钢界面层结构对镀锌层结构的影响,进行衍射分析以确定镀锌层的物相组成。图4a给出了DP980镀锌层的TEM明场像,分别对镀锌层的区域1(图4a黄色圆圈标记)和区域2 (图4a红色圆圈标记)进行电子衍射表征,其衍射花样如图4b和4c所示。对区域1的衍射分析结果表明,此区域由HCP结构的单一晶体取向的η-Zn和呈现多晶特征的Fe3Zn10相组成,区域2的多晶衍射信号比区域1强得多且没有单晶衍射花样,说明2区域只由多晶的Fe3Zn10相组成。套取η-Zn的(0002)衍射斑(图4b黄色圆圈标记)得到的TEM暗场(DF-TEM)图像(图4e),η-Zn晶粒尺寸大于500 nm。套取Fe3Zn10衍射花样中(411)晶面衍射环上部分斑点(如图4c红色圆圈标记)得到DF-TEM图像(图4d),Fe3Zn10以取向随机的形式分布在镀锌层中。除少量富集大颗粒外(尺寸小于100 nm),其余的是尺寸为5~50 nm的细小颗粒,表明镀锌层中的Fe3Zn10相的形态主要是纳米多晶。

图4

图4

热镀锌DP980双相钢镀锌层的物相分析

Fig.4

Phase in the galvanized coating of low Al galvanized DP980 (a) BF-TEM image of the galvanized coating; (b) SAED diffraction pattern of the galvanized coating on the side near the interfacial layer (as shown in Fig.4a, yellow circle marking area 1); (c) SAED diffraction pattern of the galvanized coating on the side away from the interfacial layer (as shown in Fig.4a, red circle marking area 2); (d) the DF-TEM image of the galvanized coating taken from (0002) diffraction spot as shown in Fig.4c; (e) the DF-TEM image of the galvanized coating taken from part of (411) diffraction ring as shown in Fig.4c

进行EDS表征以研究DP980界面层结构与镀锌层结构的关系,结果在图5中给出。根据元素分布的表征结果可知,Fe-Al界面层是趋于连续的,界面上的MnO很少且没有明显的大颗粒。在双相钢的基体内部有大量的Mn等元素的氧化物,表明DP980中的Mn元素以内氧化形式为主。在基体中还发现了大量富Cr相和含Si的氧化物,且有沿晶界分布的趋势。据此可以认为,受DP980以内氧化为主的氧化模式的影响而产生的界面层结构,与纳米多晶Fe3Zn10相在镀锌层中的分布特征有一定的关系。DP980在连续退火阶段生成的MnO以分布在基体亚表面的内氧化物为主,使基体表面的MnO外氧化物较少,对Fe-Al反应的阻碍作用较弱,进而生成了趋于连续致密的Fe-Al界面层,对镀锌阶段的Fe-Zn反应有一定的抑制作用,使镀锌层主要由尺寸大于500 nm的η-Zn相和纳米级Fe-Zn颗粒组成,没有较大尺寸的Fe-Zn相。

图5

图5

热镀锌DP980双相钢的界面层和镀锌层的STEM-EDS

Fig.5

STEM-EDS of the interfacial layer and the galvanized coating of low Al galvanized DP980

3 讨论

3.1 双相钢的合金成分对选择性氧化的影响

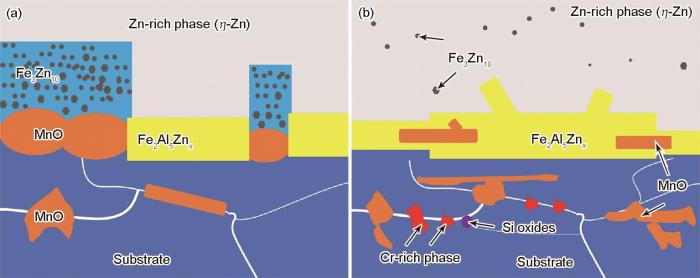

图6b给出了DP980双相钢的界面层和附近氧化物的分布。可以看出,在镀锌层与基体的界面上只有少量尺寸为几十纳米的MnO,大量的Mn、Si和Cr的氧化物分布在双相钢基体内的晶界。热镀锌DP980氧化物分布特征,与文献[15]的结果有较大的不同。图6a给出了热镀锌DP780双相钢界面氧化物的类型和分布示意图。DP780的合金元素没有Cr和Si等元素,因此其氧化物只有MnO且内外氧化并存。外氧化MnO是尺寸较大的颗粒,内氧化MnO是两种沿晶界分布形状不规则的颗粒。DP780和DP980双相钢不同的内外氧化状态,与其合金成分有密切的关系。DP780中的微量合金元素含量(质量分数)为0.6%Al和2.4%Mn,在选择性氧化过程中Mn元素起主要作用,因此DP780中的氧化物主要是MnO。双相钢复杂的表面状态使Mn的选择性氧化程度不均匀,在晶界处的高速扩散通道使Mn氧化生成尺寸较大的MnO颗粒[18]。而DP980的合金元素是0.06%Al、3.0%Mn以及不超过1%的Cr + Si,Cr、Si等合金元素的占比明显高于DP780,二者较强的氧化竞争力导致Mn、Cr、Si的竞争性氧化,在DP980基体和镀层界面上生成的氧化物比D780少。

图6

图6

热镀锌DP780、DP980双相钢的氧化物分布结构示意图

Fig.6

Schematic diagram of the distribution of oxides of galvanized DP780 (a) and galvanized DP980 (b)

3.2 选择性氧化对界面层结构和镀锌层结构的影响

合金成分的不同,使双相钢发生选择性氧化后生成不同类型和分布特征的氧化物。这些氧化物影响镀锌界面反应,尤其是影响Fe-Al抑制层的生成和镀锌层结构,使双相钢具有不同的热镀锌性能。图7给出了两种热镀锌DP780和DP980双相钢的界面层结构和镀锌层结构的示意图。根据文献[15]的结果,在DP780界面层和基体晶界都生成了较多MnO颗粒。晶界等快速通道使双相钢表面的氧化程度不同,Al热还原反应去除了部分尺寸较小的MnO颗粒[19,20],而靠近晶界的氧化强烈,较大的MnO颗粒不能被Al热反应还原。界面上间断式分布的MnO颗粒状和残存的MnO阻碍基体与镀液中Al之间的Fe-Al反应,抑制了Fe-Al相在该区域的形核和长大,使DP780的界面层具有Fe-Al相和MnO竞争分布的结构,进一步影响镀锌层的结构。随着Fe-Al反应的进行Fe-Al相长大,基体中的Fe通过Fe-Al相向锌浴中扩散的阻力变大(Fe-Al相中的扩散效率D(Fe)为1 × 10-4 m2·s-1)[21],限制了Fe从钢基体向锌浴中的扩散,有利于在Fe-Al相附近形成η-Zn相[21,22]。但是,少量的Fe通过MnO之间的晶界和孔隙到达锌浴[23],未被MnO覆盖发生的Fe-Al反应生成Fe-Al相消耗了锌浴中的Al,使MnO外侧发生一定程度的Fe-Zn反应[24],在MnO附近生成了尺寸较大的Fe-Zn相。DP980的界面层几乎为连续的Fe-Al抑制层,明显不同于DP780的Fe-Al相与MnO颗粒间隔竞争分布的特征。生成这种特征的Fe-Al层的原因是,DP980镀锌层与双相钢之间的界面处有数量少且尺寸小的MnO,阻碍Fe向锌浴扩散与Al发生反应的作用较弱,可生成连续且致密的Fe-Al抑制层。Fe-Al抑制层对Fe向锌液中扩散的阻碍较强,抑制了镀锌过程中的Fe-Zn反应,使镀锌层中不能生成大尺寸的脆性Fe-Zn相,避免了力学性能的降低。以上结果表明,与高Al低Si的DP780双相钢相比,适当降低基体中的Al含量(0.6%降低至0.06%)、提高Mn含量(2.4%增加至3.0%)并添加一定量的Cr和Si(< 1%)制备的DP980双相钢,连续热浸镀后生成的界面层有利于生成力学性能较高的镀锌层,使其具有更好的热镀锌性能。

图7

图7

热镀锌DP780、DP980双相钢的界面层和镀锌层示意图

Fig.7

Schematic diagram of the interfacial layer and galvanized coating of galvanized DP780 (a) and galvanized DP780 (b)

4 结论

(1) 热镀锌DP980双相钢以内氧化为主,在基体中有大量的Mn、Cr、Si的氧化物,在镀锌层与双相钢之间的界面MnO很少,生成了连续致密的Fe2Al5抑制层。DP980的界面层由趋于连续的Fe2Al5抑制层和少量的MnO组成,生成了以η-Zn为主弥散分布的Fe3Zn10纳米晶镀锌层结构。

(2) 在热镀锌DP980双相钢的合金元素中,Cr元素较高的占比使其氧化竞争力提高,使双相钢发生的选择性氧化由Mn氧化为主转变为Mn与Cr的竞争性氧化,从而降低了Mn在双相钢表面的氧化程度,有利于在热镀锌过程中生成连续的Fe-Al界面层和抑制了Fe-Zn反应,生成以η-Zn为主的镀锌层结构,避免在镀锌层生成大量的脆性相而使力学性能降低。

参考文献

A novel multi-step intercritical heat treatment induces multi-phase microstructure with ultra-low yield ratio and high ductility in advanced high-strength steel

[J].

An overview of dual-phase steels: advances in microstructure-oriented processing and micromechanically guided design

[J].

Corrosion behavior of galvanized steel in simulated coastal-industrial atmosphere

[J].

镀锌钢在模拟沿海-工业大气中的腐蚀行为

[J].

Formation of Fe2Al5 - x Zn x intermetallic crystals at the Fe-Zn interface in hot-dip galvanizing

[J].

Challenges in hot-dip galvanizing of high strength dual phase steel: Surface selective oxidation and mechanical property degradation

[J].

Fatigue properties of continuous-annealed and continuous hot-dip galvanized 590MPa grade dual phase steels

[J].

连续退火与连续热镀锌590MPa级双相钢的疲劳性能

[J].采用拉拉疲劳实验研究了连续退火与连续热镀锌590MPa级冷轧双相钢的疲劳性能,绘制了它们的S- N曲线,并采用扫描电镜对其疲劳断裂特征进行了分析。结果表明,连续退火与连续热镀锌冷轧双相钢在应力比R=0.1,加载频率为15Hz的条件下的疲劳极限分别为217和216MPa,通过对疲劳试样表面的观察发现,表面铁素体/马氏体界面开裂是疲劳失效的主要原因。

Effect of water pressure and soaking time on the selective oxidation of DP980 advanced high strength steel

[J].

Effect of dew point of annealing atmosphere on selective oxidation of three types of dual phase steel

[J].

退火气氛露点对3种成分体系双相钢选择性氧化的影响

[J].以C-Mn-Si、C-Mn-Al-Cr和C-Mn-Cr-Si 3种成分体系的双相钢为研究对象,采用连续退火模拟试验研究了退火气氛露点对钢板表面合金元素选择性氧化的影响。使用辉光放电发射光谱分析了退火试样表面元素深度分布,使用扫描电镜观察了试样表面外氧化及截面内氧化形貌。结果表明,露点对3种成分体系的双相钢合金元素选择性氧化的影响趋势一致,即露点升高后,合金元素外氧化均减少,内氧化增加。Si、Al、Cr 3种合金元素对C、Mn含量基本相同的双相钢表面的选择性氧化有不同的影响。露点-40℃退火时,含Si的C-Mn双相钢中的Mn和Si元素会同时在次表层形成少量内氧化;含Al的C-Mn双相钢仅在次表层形成Al的内氧化,从而形成了更严重的Mn元素外氧化。但当露点达到0℃及以上时,含Al的C-Mn双相钢Mn元素外氧化更少,Cr元素和Mn元素的内外氧化趋势较相似。

Selective oxidation of dual phase steel after annealing at different dew points

[J].

Influence of dew point on oxide morphology and coating interfacial structure of DP steel

[J].

露点对双相钢表面氧化物形貌及镀层界面的影响

[J].

Relation between microstructure and adhesion of hot dip galvanized zinc coatings on dual phase steel

[J].

Effect of alloying element segregation on the work of adhesion of metallic coating on metallic substrate: Application to zinc coatings on steel substrates

[J].

Role of Al in Zn bath on the formation of the inhibition layer during hot-dip galvanizing for a 1.2Si-1.5Mn transformation-induced plasticity steel

[J].

Influence of inhibition layer on adhesion of a galvanized high Al dual phase steel

[J].

The inhibition of MnO on Fe2Al5Zn x growth and associated three-dimensional nested phase distribution in the galvanized coating of high-Al low-Si dual phase steel

[J].

Transmission electron microscopy characterization of the interfacial structure of a galvanized dual-phase steel

[J].

Lift-off of surface oxides during galvanizing of a dual-phase steel in a galvannealing bath

[J].

The role of metallic grain boundary in high temperature oxidation

[J].

金属晶界在高温氧化中的作用

[J].扼要阐述了金属材料晶界在纯金属与合金高温氧化中的 作用.指出金属中晶界面积增加(晶粒尺寸减小)有3种效应:改善合金抗氧化性能的有益的正 效应,相反为负效应以及双重效应.讨论了金属晶界扩散动力学基本方程的参数,如Tamman 温度及晶粒尺寸对其影响、晶粒形状因子(q)、晶界偏聚因子(s)、晶界夹角(θ)对晶界 扩散的影响.最后介绍了晶界作为高速扩散通道对合金晶间内氧化的重要作用.

The role of surface oxides on annealed high-strength steels in hot-dip galvanizing

[J].

Nanoscale analysis of the influence of pre-oxidation on oxide formation and wetting behavior of hot-dip galvanized high strength steel

[J].

Mesoscale investigation of reaction-diffusion and structure evolution during Fe-Al inhibition layer formation in hot-dip galvanizing

[J].

Theoretical model of the interfacial reactions between solid iron and liquid zinc-aluminium alloy

[J].

Characterization of the coating/substrate interfacial microstructure of hot dip galvanized DP980 steel she-et

[J].

热镀锌DP980镀层/基板界面显微结构分析

[J].

Destabilization mechanism of Fe-Al inhibition layer in Zn-0.2%Al hot-dip galvanizing coating and related thermodynamic evaluation

[J].The formation of a uniform Fe-Al inhibition layer with a proper thickness at steel interface during continuous hot-dip galvanizing process is a crucial issue for industrial production. The inhibition layer prohibits the nucleation and growth of brittle Fe-Zn intermetallic compounds which deteriorate the adhesion of the galvanizing coating and result in an inhomogeneous distribution of the coating. The inhibition layer was identified to be Fe2Al5 with some Zn dissolved in it. But Fe2Al5 inhibition layer was damaged with galvanized time increasing, will lose the inhibition to the Fe-Zn reaction. Nevertheless, there is no systematic and comprehensive investigation the causes of the inhibition layer is damaged. The aim of this work is to clarify the destabilization mechanism of Fe2Al5 inhibition layer. In the present study, the mass fraction of 0.2%Al was added into the zinc bath at 450 ℃ for hot-dip galvanizing. SEM was used to observe the structure characteristics of the hot-dip galvanized coating. EDS was used to quantitatively analyze the micro area components of phases and also used its line scan and mapping scan to qualitatively analyze the element change of the coating cross section. By means of the Miedema model and the Toop model, the thermodynamic values of the binary Fe-Al, Fe-Zn and ternary Fe2Al5Znx (η) intermetallic compounds (IMC) in the coatings were calculated. The fundamental reason for the Fe-Zn reaction caused by Fe2Al5 destabilization with galvanized time increasing was analyzed. The results show that because Fe-Al IMC which is generate preferentially had more stable thermodynamic property than Fe-Zn IMC, the continuous Fe2Al5 intermetallic compound inhibition layer was produced preferentially at steel and zinc bath interface which inhibit the Fe-Zn reaction. However, with the galvanized time increasing, Fe2Al5 destabilization which led to the loss of inhibitory effect of Fe-Zn reaction and produced FeZn10 (δ). There are two kinds of destabilization mechanism of Fe2Al5 inhibition layer, one is that the local depletion of Al at Fe2Al5 and zinc bath interface result in erosion of Fe2Al5 by Zn and the formed Fe2Al5Znx caused the decrease of the systematic thermodynamic stability which led to erosion and decomposition of Fe2Al5 by Zn. At the same time, FeZn10 (δ) phase was produced between the Fe2Al5 and zinc bath interface. The phase transformation process can be described as: Fe2Al5→η→L+η→L+η+δ→L+δ. The other kind of destabilization mechanism is Zn diffused to the steel substrate by Fe2Al5 grain boundaries and directly produced δ phase between Fe2Al5 and steel substrate interface, which caused outburst of Fe2Al5. The two kinds of Fe2Al5 destabilization mechanism are mutual coexistence and mutual competition, in particular conditions may be a mechanism to occupy absolute advantage.

热镀Zn-0.2%Al镀层中Fe-Al抑制层失稳机理及其热力学评估

[J].在450 ℃镀锌条件下, 锌浴中加入质量分数为0.2%的Al, 采用SEM观察镀层的结构特征, 利用EDS定量分析相的微区成分, 利用其线扫描和面扫描定性分析镀层截面元素变化情况. 借助Miedema模型和Toop模型, 计算了镀层中各二元Fe-Al, Fe-Zn和三元Fe<sub>2</sub>Al<sub>5</sub>Zn<sub>x</sub> (η)金属间化合物(IMC)的热力学值, 分析了随镀锌时间的延长, 出现Fe<sub>2</sub>Al<sub>5</sub>抑制层失稳破坏而产生Fe-Zn反应的根本原因. 结果表明, 因为Fe-Al IMC比Fe-Zn IMC具有更稳定的热力学性质, 钢基体与锌浴界面优先产生连续的Fe<sub>2</sub>Al<sub>5</sub>金属间化合物抑制层, 抑制Fe-Zn反应, 但随镀锌时间的延长, Fe<sub>2</sub>Al<sub>5</sub>的失稳破坏丧失对Fe-Zn反应的抑制作用, 生成FeZn<sub>10</sub> (δ)相. Fe<sub>2</sub>Al<sub>5</sub>抑制层的失稳机制有两种: 一种是Fe<sub>2</sub>Al<sub>5</sub>/锌浴界面处Al的局部贫化导致Zn对Fe<sub>2</sub>Al<sub>5</sub>的侵蚀, 形成Fe<sub>2</sub>Al<sub>5</sub>Zn<sub>x</sub>, 造成系统热力学稳定性降低, 从而导致Fe<sub>2</sub>Al<sub>5</sub>被Zn侵蚀分解, 同时在Fe<sub>2</sub>Al<sub>5</sub>/锌浴界面产生FeZn<sub>10</sub> (δ)相; 另一种是Zn通过Fe<sub>2</sub>Al<sub>5</sub>晶界向钢基体扩散, 直接在Fe<sub>2</sub>Al<sub>5</sub>/钢基体界面产生δ相, 并引起Fe<sub>2</sub>Al<sub>5</sub>的迸发失稳.