随着涡轮发动机功率和效率的提高,发动机的压气机、燃烧室和涡轮等部分的工作温度也大幅度提高。这些部件中的叶片、火焰筒和过渡段等关键热端部件的使用温度高,运行周期长,即使使用先进的定向凝固或单晶高温合金并辅以先进冷却技术,也难以满足实际使用的要求。因此,使用热障涂层(Thermal barrier coatings,TBC)势在必行[1,2]。TBC能降低高温合金基体表面的温度、提高基体的抗高温氧化和腐蚀能力,延长服役寿命[3~6]。TBC由陶瓷层(TC)和金属粘结层(BC)组成。TBC体系中一个至关重要的组成部分是热导率较低的陶瓷层,主要起隔热作用;金属粘结层能显著提高合金基体的抗高温氧化和热腐蚀性能并改善陶瓷层与基体间的热膨胀相容性,降低系统的应力水平。目前,金属粘结层主要有铝化物涂层[7~9]和MCrAlY(M是指Ni、Co或Ni + Co等)涂层[10~13]。与铝化物涂层相比,MCrAlY涂层的厚度较大,成分选择的灵活性比较高,可根据不同的服役工况和基体材料优化设计涂层的成分,兼顾高温抗氧化和抗热腐蚀性能,又保持良好的涂层塑性和抗热疲劳性能,对基体合金机械性能影响较小,在航空航天、燃机、舰船等领域得到了广泛的应用。

等离子喷涂(APS)和超音速火焰喷涂(HVOF)是工程上最常用的制备MCrAlY涂层的方法[14~16],具有效率高、成本低的特点。这两种工艺的原理,都是将喷涂粉末加热到熔化或半熔化状态,然后以一定的速度喷射到预处理后的基体表面形成涂层。用APS制备的MCrAlY粘结层其表面粗糙度较大,有利于粘结层与陶瓷层的机械结合,但是涂层的氧化物多、层状结构明显、孔隙率高,在氧化过程中过早出现Ni(Cr, Al)2O等尖晶石相,抗氧化化性能较差[17]。用HVOF制备的MCrAlY粘结层氧化少、孔隙率低,热生长氧化物(TGO)瞬态氧化阶段时间短,稳态氧化阶段时间长,减少了氧化缺陷的产生,涂层的抗高温氧化性能较高[18]。在HVOF制备工艺中,喷涂粉末特性是影响涂层的重要因素,用不同粉末制备的粉末其组织和性能特性差异很大[19]。本文用GA(Gas-atomized,GA)和WA(Water-atomized,WA)两种Co-NiCrAlY喷涂粉末制备HVOF涂层,研究其对涂层的组织结构、结合强度、显微硬度和抗氧化性能的影响。

1 实验方法

用GA和WA两种方法制备CoNiCrAlY粉末,其名义成分均为Co32Ni21Cr8Al0.5Y。根据国家标准GB/T 1484和GB/T 1479标准测定粉末的流动性和松装密度。以定向凝固的高温合金DZ411作为基体材料,用Praxair JP8000超音速火焰(HVOF)喷涂技术制备喷涂态涂层试样,喷涂工艺参数列于表1。为了进一步提高涂层的性能,将部分喷涂态涂层试样进行真空热处理,热处理工艺参数为:在1050℃保温3 h,真空度< 10-1 Pa,并与喷涂态进行对比分析。

表1 HVOF喷涂工艺参数

Table 1

| Parameters | Value |

|---|---|

| Barrel / mm | 152.4 |

| Kerosene flow / GPH | 6 |

| Oxygen flow / SCFH | 1950 |

| Powder feeding rate / g·min-1 | 42 |

| Spraying distance / mm | 380 |

| Spraying angle / (°) | 90 |

用X射线衍射仪(XRD,X′Pert Pro MPD)分析物相,使用Jade 6.0软件标定物相,根据衍射峰面积计算相的含量。用LEICA DMI5000M金相显微镜和FEI Quanta600扫描电镜表征粉末和涂层显微结构,并用图像分析方法测量涂层的孔隙率。用拉伸法测试涂层的结合强度,使用的设备是TY8000万能试验机,用FM1000型薄膜胶将试样与对接件连接,并在180℃数显电热恒温干燥箱烘干3 h使其固化,加载速率为1 mm/min,样品的直径为25.4 mm。用Qness Q10a全自动硬度计测试显微硬度,载荷为300 g,保载时间为15 s。在1050℃的箱式电阻炉(SX2-6-13)中进行抗氧化实验。

2 结果和讨论

2.1 CoNiCrAlY合金粉末的组织结构

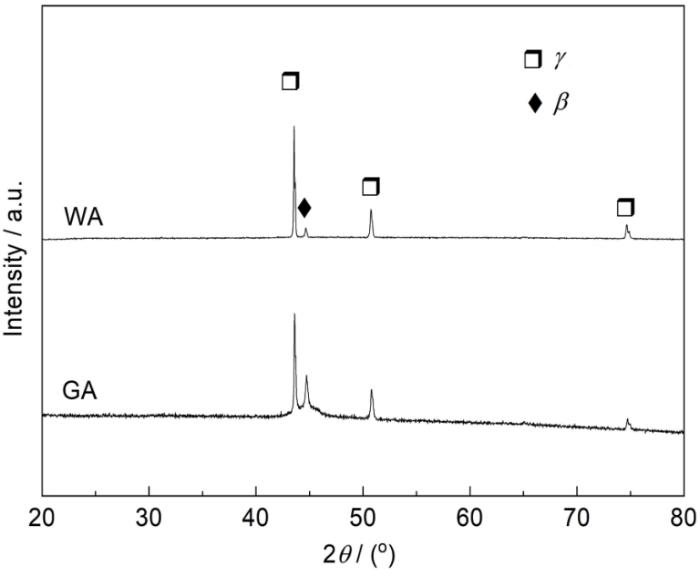

图1给出了用GA和WA两种工艺制备的CoNiCrAlY合金粉末的XRD谱。可以看出,两种粉末的所有衍射峰位均相同,表明它们的物相都是由γ基体和β-(Co, Ni)Al两相组成。GA和WA粉末中β相的含量分别为38.9%和10.6%。

图1

图1

用GA和WA制备的CoNiCrAlY粉末的XRD谱

Fig.1

XRD patterns of CoNiCrAlY powders prepared by GA and WA

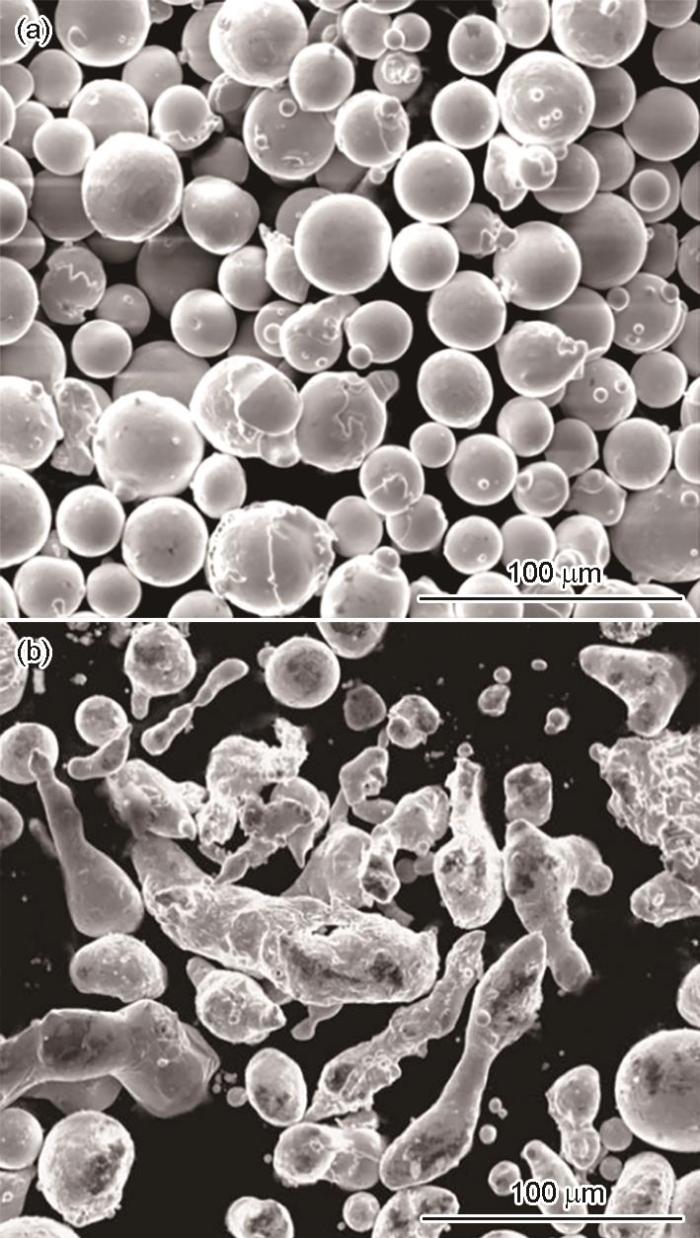

图2给出了两种粉末的SEM形貌照片。可以看出,GA粉末为球形或近球形,表面光滑。但是WA粉末的形状不均匀,少数粒子呈球形,部分粒子是球形带有长长的拖尾,大部分粒子呈长条状、形状不规则表面粗糙。GA粉末的流动性为16.23 s/50 g,松装密度为4.11 g/cm3;WA粉末的流动性为23.5 s/50 g,松装密度为3.5 g/cm3。结果表明,与WA粉末相比,GA粉末的流动性更好、松装密度更高,有利于喷涂过程中送粉的稳定性。

图2

图2

用GA和WA制备的CoNiCrAlY粉末的SEM形貌照片

Fig.2

SEM Photos of CoNiCrAlY powders prepared by GA and WA

2.2 喷涂态和真空热处理态涂层的组织结构

图3给出了用GA和WA制备的CoNiCrAlY粉末喷涂态涂层的XRD谱。与粉末相比,两种喷涂态涂层谱中的所有衍射峰位置没有变化,表明物相种类没有改变,均由γ和β两相组成。但是β相的衍射峰强度明显减弱,用GA和WA制备的CoNiCrAlY涂层中β相的含量分别为16.36%和4.89%,表明热喷涂后粉末因高温和高塑性变形,β相熔于基体使涂层中β相的含量降低[20]。图4给出了两种CoNiCrAlY涂层的截面组织形貌。可以看出,两种涂层的层状结构都很明显。GA涂层的结构致密且较为均匀,显微结构由熔融颗粒和半熔颗粒组成,未熔融的颗粒较少,没有较大尺寸的孔隙,只有均匀分布的微小孔隙,孔隙率为0.40%。在颗粒边界有黑色的轻微氧化物。与GA涂层相比WA涂层的显微组织有较大的不同,均匀性较差,一些局部区域熔化良好,一些局部区域的未熔颗粒较多,涂层中各层之间搭接不够紧密,有尺寸较大的孔隙,孔隙率达到1.52%。WA涂层不理想的组织结构,与其原始粉末的特征有关。用GA制备的CoNiCrAlY粉末球化程度高,表面光滑,流动性好,喷涂时送粉均匀且输送连续,粉末在焰流中各向受热均匀,因此制备的涂层组织结构优异。相反,用WA制备的CoNiCrAlY粉末形状不规则,颗粒间较大的内摩擦力使流动性降低,送粉不稳定,不规则粉末在熔化过程中热传导使颗粒内和颗粒之间受热不同,使涂层的均匀性较差并产生尺寸较大的孔隙。

图3

图3

用GA和WA 制备的CoNiCrAlY涂层的XRD谱

Fig.3

XRD patterns of CoNiCrAlY coatings prepared by GA and WA

图4

图4

CoNiCrAlY涂层的截面组织

Fig.4

Cross section microstructure photo of CoNiCrAlY coatings prepared by GA (a) and by WA (b)

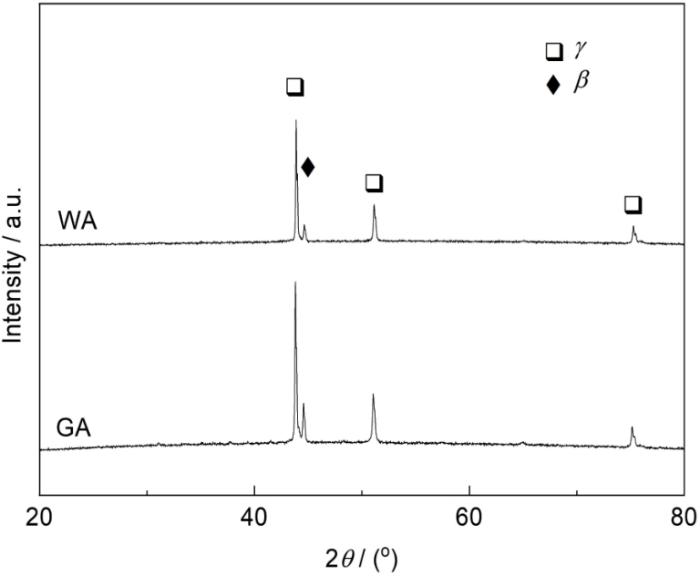

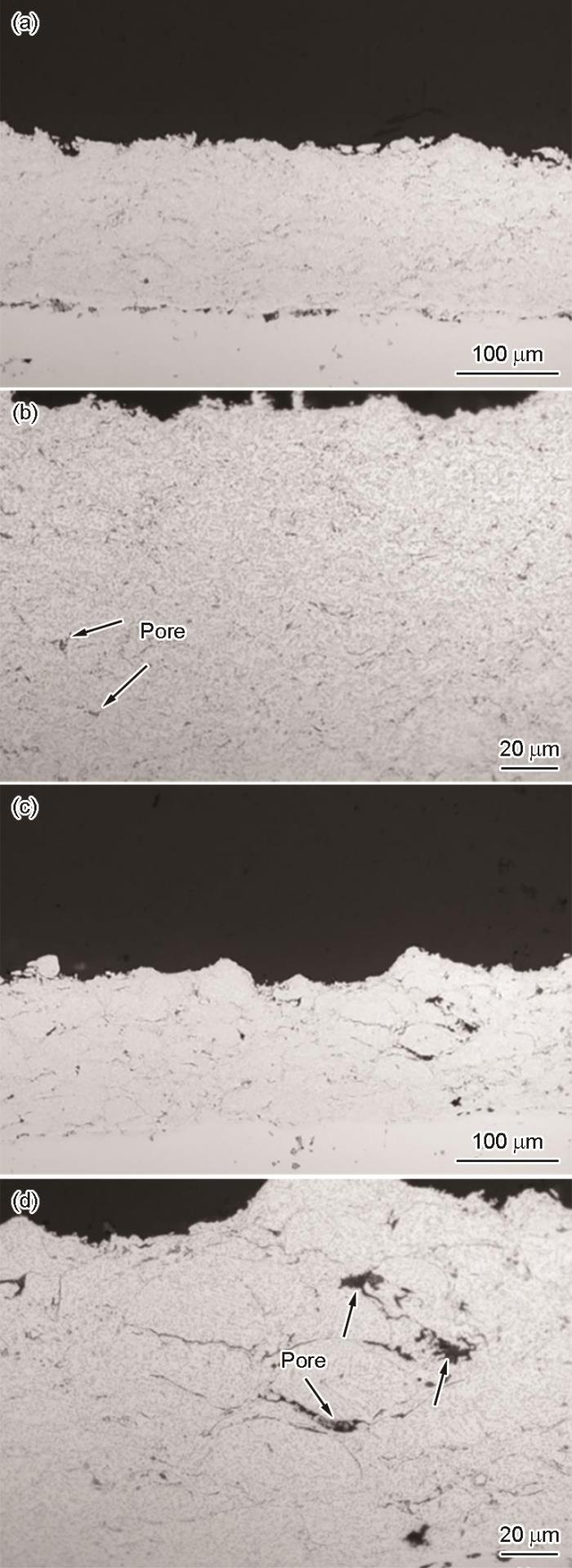

图5给出了真空热处理后两种CoNiCrAlY涂层的XRD谱。与喷涂态涂层相比,真空热处理态涂层仍然由γ和β两相组成,但是β相的衍射峰较强,表明真空热处理使涂层中β相的含量提高。GA和WA粉末中β相的含量不同,分别为21.28%和10.17%。其原因是,HVOF涂层的制备属于快速凝固过程,涂层的结构属于亚稳态,真空热处理使结构向平衡态转变,β相从基体中析出[21]。图6给出了两种真空热处理态CoNiCrAlY涂层的组织。可以看出,真空热处理态涂层中β相均匀分布,颗粒的融合现象明显,颗粒间的搭接界面不再明显。与喷涂态涂层相比,真空热处理态GA和WA涂层的孔隙率均降低,分别为0.14%和0.87%。其原因是,温度的升高使原子的热扩散激活能增大,原子越过势垒的几率提高甚至能越过颗粒间的界面而扩散,使颗粒间的界面融合和尺寸较小的孔隙闭合且部分氧化物溶解在基体中。但是,尺寸较大的孔隙不能闭合。

图5

图5

用GA和WA制备的真空热处理态CoNiCrAlY涂层的X射线衍射谱

Fig.5

XRD patterns of vacuum heat treated CoNiCrAlY coatings prepared by GA and by WA GA and WA

图6

图6

用GA和WA制备的真空热处理态CoNiCrAlY涂层的截面组织照片

Fig.6

Cross section microstructure photo of vacuum heat treated CoNiCrAlY coatings prepared by GA (a, b) and WA (c, d)

2.3 喷涂态和真空热处理态涂层的性能

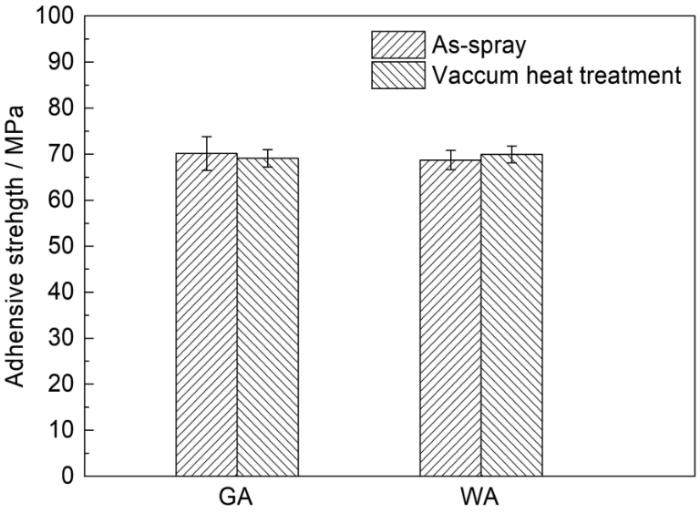

2.3.1 涂层的结合强度

图7给出了CoNi-CrAlY喷涂态和真空热处理态GA和WA涂层的结合强度,图8给出了拉伸后涂层的形貌。可以看出,喷涂态和真空热处理态GA涂层的结合强度分别为70.12 MPa和69.08 MPa,拉伸后均在白色胶面断裂。这表明,涂层测试体系中的FM1000胶已经达到强度极限,表明用这种方法不能测出涂层的真实结合强度。涂层真正的结合强度远高于实验值。喷涂态WA涂层的结合强度为68.71 MPa,拉伸后的断裂面发生在涂层的内部,表明该值是真实的结合强度值。喷涂态WA涂层的孔隙率较高、颗粒间结合不紧密,涂层内部内聚力较低,使断裂发生在涂层内部。真空热处理态WA涂层的结合强度为69.94 MPa,拉伸断裂方式从涂层内部断裂转变为胶面断裂。这表明,真空热处理使涂层内的颗粒熔合,使孔隙率降低,从而提高了涂层的内聚力而使断裂方式转变。真空热处理态WA涂层的真实结合强度高于69.94 MPa。

图7

图7

用拉伸法测出的用GA和WA制备的CoNiCr-AlY涂层的结合强度

Fig.7

Adhesive strength measured by tensile method of CoNiCrAlY coatings prepared by GA and WA

图8

图8

用GA和WA制备的喷涂态和真空热处理态CoNiCrAlY涂层的拉伸断口形貌

Fig.8

Tensile fracture morphology of CoNiCrAlY coatings (a) as-spray and (b) vacuum heat treatment prepared by GA; and (c) as-spray and (d) vacuum heat treatment prepared by WA

2.3.2 涂层的显微硬度

图9给出了喷涂态和真空热处理态GA和WA涂层的显微硬度。可以看出,喷涂态GA涂层的显微硬度为473.82HV,而喷涂态WA涂层的显微硬度略低,为449.68HV。其原因是,喷涂态WA涂层的孔隙率较高,颗粒间结合不紧密。真空热处理使GA涂层和WA涂层的显微硬度都降低,分别为445.65HV和428.84HV。涂层的显微硬度,受涂层的组织结构和应力状态的影响。真空热处理使涂层中β相的含量明显提高。β相是硬度高于基体的脆性相,颗粒间的熔合使孔隙率降低。β相含量的提高和孔隙率的降低,使涂层的显微硬度提高。但是,这些组织结构上的变化反而使涂层的显微硬度下降,表明涂层的组织结构变化并不是影响显微硬度的主要因素。在超音速火焰喷涂过程中,熔融粉末颗粒的飞行速度高达300~600 m/s,在沉积过程中颗粒堆积紧密、缺陷少,是高致密排列的层状组织。这导致涂层内产生较大的残余应力,从而使其显微硬度较高。真空热处理释放了超音速火焰喷涂过程中产生的残余应力,使涂层的显微硬度降低[20]。这表明,残余应力对CoNiCrAlY涂层显微硬度的影响较大。

图9

2.3.3 抗氧化性能

图10

图10

用GA和WA制备的喷涂态 CoNiCrAlY涂层在1050℃氧化200 h后的XRD谱

Fig.10

XRD patterns of as-sprayed CoNiCrAlY coating prepared by GA and WA after oxidation at 1050oC for 200 h

图11

图11

用GA和WA制备的真空热处理态CoNiCrAlY涂层在1050℃氧化200 h后的XRD谱

Fig.11

XRD patterns of vacuum heat treated CoNiCrAlY coating prepared by GA and WA after oxidation at 1050oC for 200 h

图12给出了喷涂态GA和WA CoNiCrAlY涂层氧化200 h的形貌。在喷涂态GA涂层表面生成了双层TGO,平均厚度为4.08 μm。对图12a中A点(黑色产物)和B点(灰色产物)进行EDS能谱分析,结果列于表2。可以看出,黑色产物为Al2O3层,平均厚度为2.87 μm,其局部厚度不均匀。Al2O3层的灰色产物中有Co、Ni、Cr、Al等元素的氧化物,表明在Al2O3层表面形成了尖晶石氧化物。在少数区域还出现了不规则结构疏松的大块尖晶石,贫铝区的平均宽度为30.41 μm。喷涂态WA涂层TGO的厚度均匀性很低,Al2O3层的厚度为1.83~5.12 μm。在Al2O3层出现了不均匀的尖晶石层,其厚度最大达到7.8 μm。局部区域发生了剥落,涂层贫铝区的平均宽度为61.20 μm,涂层内氧化非常严重。

图12

图12

用GA和WA制备的喷涂态 CoNiCrAlY涂层氧化200 h的截面形貌

Fig.12

Cross section morphology of as-sprayed CoNiCrAlY coating prepared by GA (a) and by WA(b) after oxidation for 200 h

表2 TGO能谱分析

Table 2

| O | Al | Cr | Co | Ni | |

|---|---|---|---|---|---|

| A | 55.05 | 44.95 | - | - | - |

| B | 43.87 | 13.08 | 12.35 | 13.13 | 17.58 |

图13给出了真空热处理态GA和WA涂层氧化200 h后的截面照片。真空热处理态GA涂层的TGO层平均总厚度为3.78 μm,其中黑色Al2O3层的平均厚度为3.01 μm,其上的灰色尖晶石层的均匀性较好,不规则形状的尖晶石相明显减少,贫铝区的平均宽度为24.32 μm。与喷涂态相比,真空热处理态GA涂层氧化200 h后Al2O3层略有增厚,尖晶石层的厚度有所下降,贫铝区变小。真空热处理态WA涂层氧化200 h后TGO中Al2O3层的厚度均匀性有所提高,平均厚度为2.28 μm。但是,Al2O3层上方的尖晶石层的均匀性仍然很差且出现较多不规则的尖晶石相,贫铝区的平均宽度为41.09 μm。WA涂层表面生成的TGO层出现大量开裂,可能与其表面粗糙度有关。喷涂态GA和WA涂层的表面粗糙度Ra分别为7.49和11.26,真空热处理后GA和WA涂层的表面粗糙度Ra分别为7.21和11.19。这表明,WA涂层表面较高的粗糙度使TGO层中的应力较大,可能是TGO层易开裂的主要原因[22]。

图13

图13

用GA和WA制备的真空热处理态CoNiCrAlY涂层氧化200 h的截面形貌

Fig.13

Cross section morphology of as-sprayed CoNiCrAlY coating after oxidation prepared by GA (a) and by WA (b) after oxidation for 200 h

CoNiCrAlY涂层在高温氧化时出现了出选择性氧化行为。根据主元素Co、Ni、Cr、Al的氧化物的吉布斯自由能和氧分压[23],Al元素氧化生成Al2O3膜的吉布斯自由能和氧分压最低,表明在相同的氧化气氛下Al元素优先氧化,在氧化初期就很快生成Al2O3。随着氧化的进行,Al2O3膜的不断生成使涂层表面的Al元素减少。涂层中的β相是富Al相,在氧化过程中持续为外层提供Al原子,β相最终转变为γ固溶体,从而使涂层/TGO界面附近成为缺少β相的贫铝区。厚度较大的贫铝区无法向Al2O3膜提供生长所必要的Al原子,此时Ni、Cr、Co元素发生扩散。这些元素从Al2O3膜晶界中向外扩散,在Al2O3膜表面形成Ni、Cr、Co等尖晶石氧化物。真空热处理态涂层发生低氧压氧化后在表面生成连续、均匀的Al2O3膜[24]。于是,涂层在高温氧化过程中生成的Al2O3膜其晶粒更大和缺陷更少,在一定程度上抑制了尖晶石氧化物的生成并降低了Al2O3膜的生长速度,从而使贫铝区的宽度减小。两种喷涂粉末的形貌和β相的含量不同,是影响涂层抗氧化性能的重要因素。β相是Al的主要存储相,因此Al2O3膜的生成与β相的数量、形态和分布密切相关。与喷涂态GA涂层相比,喷涂态WA涂层中β相的含量较低,分布不均匀,提供能生成Al2O3保护膜的Al元素较少。同时,粉末的不规则形貌使涂层中出现较大的孔隙。这些孔隙成为氧离子的快速扩散通道,使局域氧分压提高,从而使涂层的孔隙处发生严重的内氧化。因此,喷涂态WA涂层的抗氧化性能较差。

真空热处理使CoNiCrAlY涂层的组织结构显著改善,主要表现为富Al的β相分布更为均匀,有利于提高氧化初始阶段Al2O3形核的致密程度和均匀性,对在氧化过程中形成均匀致密的Al2O3保护层非常有利,从而降低了涂层的氧化速率。因此,与喷涂态相比,真空热处理态GA和WA涂层在高温氧化后TGO层的厚度均匀性有所提高,尖晶石氧化物的生长受到抑制,使其抗氧化性能提高。

3 结论

(1) 用GA和WA工艺制备的CoNiCrAlY合金粉末由γ和β-(Co, Ni)Al组成,GA粉末为球形或近球形,WA粉末大部分为长条形或不规则形状。

(2) 用GA工艺制备的喷涂态涂层结构致密均匀。用WA工艺制备的喷涂态涂层结构均匀性差,有大尺寸孔隙,结合强度较低。真空热处理后两种涂层中的粒子出现明显的融合,β相的含量提高且分布更为均匀,孔隙率降低,而用WA制备的涂层中仍存在孔径较大的孔隙。

(3) 用GA和WA制备的喷涂态涂层真空热处理后显微硬度均降低,与涂层中较大的残余应力被释放有关。

(4) 用WA制备的喷涂态涂层在1050℃氧化200 h后抗氧化性能降低,TGO的厚度均匀性很差,局部区域出现剥落,贫铝区宽且内氧化严重。用GA和WA制备的涂层真空热处理后抗氧化性均提高,用GA制备的真空热处理态涂层其抗氧化性最为优异,TGO均匀,尖晶石相的含量明显降低,贫铝区较窄。

参考文献

Thermal barrier coatings for gas-turbine engine applications

[J].Hundreds of different types of coatings are used to protect a variety of structural engineering materials from corrosion, wear, and erosion, and to provide lubrication and thermal insulation. Of all these, thermal barrier coatings (TBCs) have the most complex structure and must operate in the most demanding high-temperature environment of aircraft and industrial gas-turbine engines. TBCs, which comprise metal and ceramic multilayers, insulate turbine and combustor engine components from the hot gas stream, and improve the durability and energy efficiency of these engines. Improvements in TBCs will require a better understanding of the complex changes in their structure and properties that occur under operating conditions that lead to their failure. The structure, properties, and failure mechanisms of TBCs are herein reviewed, together with a discussion of current limitations and future opportunities.

Mechanisms controlling the durability of thermal barrier coatings

[J].

Progress in thermal barrier coatings for advanced aeroengines

[J].

先进航空发动机热障涂层技术研究进展

[J].

Microstructure design of CoNiCrAlY bonding coating and its influence on the bonding strength and thermal Sshock resistance of thermal barrier coatings

[J].

CoNiCrAlY黏结层结构设计及其对热障涂层结合强度和抗热震性能的影响

[J].

Optimized thermal barrier coating for gas turbine blades

[J].

Thermal barrier coatings for enhanced efficiency of gas turbine engines

[J].

Role of Re in NiAl bond coating on isothermal oxidation behavior of a thermal barrier coating system at 1100oC

[J].

Oxide scale formation and microstructural degradation of conventional, Pt- and Pt/Ir-modified NiAl diffusion coatings during thermocyclic exposure at 1100oC

[J].

Advancement of technologies for preparing high-performance aluminide coatings

[J].

先进铝化物涂层制备技术进展

[J].

Review and outlook of metallic bond coats for thermal barrier coatings in aeroengine and industrial gas turbine applications

[J].

航空发动机和工业燃气轮机热喷涂热障涂层用金属黏结层: 回顾与展望

[J].

Effect of alloying elements in Ni-base substrate material on interdiffusion processes in MCrAlY-coated systems

[J].

Modeling of microstructural evolution and lifetime prediction of MCrAlY coatings on nickel based superalloys during high temperature oxidation

[J].

The application of MCrAlY coatings on aeroengine hot-section components

[J].

MCrAlY涂层在航空发动机热端部件上的应用

[J].

Characterization of oxide scales formed on HVOF NiCrAlY coatings with various oxygen contents introduced during thermal spraying

[J].

M.Microstructure formation in thermally-sprayed duplex and functionally graded NiCrAlY/Yttria-Stabilized Zirconia coatings

[J].

YSZ/NiCrAlY interface oxidation of APS thermal barrier coatings

[J].

Influence of NiCoCrAlY spraying process on oxidation resistance of 8YSZ thermal barrier coatings

[J].

NiCoCrAlY黏结层喷涂工艺对8YSZ热障涂层抗氧化性能的影响

[J].

Effect of HVOF-sprayed bond coat on the oxidation resistance of thermal barrier coating

[J].

超音速喷涂粘结层对热障涂层抗氧化性能的影响

[J].

Effect of powder characteristics on the performance of HVOF sprayed carbide coatings

[J].

粉末特性对HVOF喷涂碳化物涂层性能的影响

[J].

Oxidation resistance of thermal barrier coating with vacuum heat treated double-layer bond coating

[J].

真空热处理双粘结层热障涂层抗氧化性能

[J].

High temperature oxidation behavior of CoNiCrAlY coating prepared by vacuum plasma spraying and vacuum heat treatment

[J].

Progress on stress distribution and crack propagation behavior at the TGO interfaces of thermal barrier coatings

[J].

热障涂层TGO界面应力分布及裂纹扩展行为的研究进展

[J],

Oxidation behavior of high-velocity oxygen fuel sprayed MCrAlY coatings

[J].

超音速火焰喷涂MCrAlY涂层氧化性能研究

[J].