工业的迅猛发展对高品质轴承的需求日益增加,特别是高温、冲击等特定服役工况的定制轴承。制造这种高品质轴承,其技术难度极高并产生较大的产品附加值。用于电子芯片、大规模集成电路、精细化工等领域的真空干泵,其轴承长期服役于170℃润滑油环境中并承受频繁的气体冲击。这种轴承属于典型的定制高端轴承,对其强韧性匹配的要求极高。与常用的高温轴承钢M50、X30等系列相比,制造GCr15轴承的高碳铬轴承钢的加工难度较小、热处理方法简易且制造成本较低。但是,GCr15轴承钢的服役温度不高于80℃,服役性能与其显微组织密切相关[1,2]。在高温下这种钢的微观结构发生转变并伴随着力学性能的恶化,影响轴承的服役寿命。因此,研发一种热处理工艺与当前真空干泵所用的GCr15轴承钢相同的新材料,并研究其在170℃长期时效条件下组织演变对力学性能影响,具有重要的应用价值。

淬火和回火工艺,对GCr15轴承钢的性能有决定性的影响。1962年Senda K[3]发现,提高淬火温度可使轴承钢的硬度提高、韧性降低和残余奥氏体的含量提高。为了使GCr15材料具有较好的综合性能,选择其淬火温度约为830℃较为适当。淬火后的GCr15钢其组织为亚稳状态的淬火马氏体、未溶碳化物及残余奥氏体,因此需要回火加以稳定。 Heidenreich[4]和Jack[5]确定,在回火过程中生成结构和成分不同于渗碳体(Fe3C)的过渡碳化物(ε-Fe x C,x值为2~3)。Esnouf、Jung等[6,7]根据温度将GCr15钢在回火过程中微观结构的演变划分为不同阶段,包括:碳原子向缺陷处偏析[8]、过渡ε-碳化物的析出[9]、残余奥氏体的分解[10]以及稳定碳化物θ-相的析出。这些过程都影响轴承的尺寸稳定性,因此轴承零件的回火温度应高于使用温度(50℃)以消除淬火应力并使不稳定的组织充分转化[9]。在保证使用硬度的前提下,适当提高回火温度可得到良好的韧性和尺寸稳定性。GCr15钢的第一类回火脆性温度随着淬火温度的提高而升高,在830℃淬火时其回火脆性温度约为240℃,应予以规避[11]。

目前对GCr15钢回火过程的研究主要集中在不同温度、短时间回火过程中发生的组织转变,而对GCr15轴承钢在高温环境、长时间服役过程中碳化物的演变规律以及对力学性能影响尚不明确。鉴于此,本文基于真空干泵轴承的高温服役条件研发GCr15轴承钢专用的热处理工艺,并进行油浴时效实验,研究GCr15钢在170℃时效不同时间后其硬度、冲击韧性的变化、深冷处理对组织演变的影响以及时效过程中力学性能的变化与组织演变的关系。

1 实验方法

表1 实验用钢的化学成分

Table 1

| C | Cr | Mn | Si | Al | S | Ti | Ca | H | N | O | Fe |

|---|---|---|---|---|---|---|---|---|---|---|---|

| 1.02 | 1.58 | 0.44 | 0.26 | 0.016 | 0.0013 | 0.0013 | 0.0003 | 0.0001 | 0.001 | 0.0003 | Bal. |

表2 样品的编号及其热处理工艺

Table 2

| Sample | Quenching | Cryogenic treatment | Tempering |

|---|---|---|---|

| #0 | 740oC × 30 min + 840oC × 30 min + oil quenching | - | 160oC × 120 min |

| #1 | 740oC × 30 min + 840oC × 30 min + oil quenching | -80oC × 120 min | 230oC × 120 min |

| #2 | 740oC × 30 min + 840oC × 30 min + oil quenching | - | 230oC × 120 min |

将热处理后的样品放入温度为170℃的油浴锅中以模拟服役工况,每间隔1000 h取出三根样品并将其加工成尺寸为10 mm × 10 mm × 55 mm的无缺口冲击试样。将样品以“工艺编号-时间”格式命名编号,如“#1-1000”指工艺1时效1000 h。

用SANS-ZBC2452-C冲击试验机检测试样的冲击韧性,实验温度为170℃。用洛氏硬度计(HRC)检测试样的硬度。

使用X-Ray衍射仪测试试样的X-Ray衍射谱,采用Cu Kα靶,连续扫略模式,扫描角度范围40°~120°,扫描速度1(°)/min。使用MDI Jade 6.0软件分析钢的衍射谱中衍射峰的积分强度,并使用公式

计算钢中残余奥氏体的体积分数。式中fγ 为钢中残余奥氏体的体积分数;fθ 为钢中碳化物的体积分数(约为5%),统计淬回火组织SEM照片中碳化物的含量得到;

表3 不同晶面的衍射强度因子之比

Table 3

| Diffraction crystal planes of martensite | Austenite diffraction crystalline | G |

|---|---|---|

| (200)M | (200) γ | 2.46 |

| (220) γ | 1.32 | |

| (311) γ | 1.78 | |

| (211)M | (200) γ | 1.21 |

| (220) γ | 0.65 | |

| (311) γ | 0.87 |

用WH法计算淬回火及时效后的位错密度

式中δ为衍射峰的半高宽,α = 0.9,ε为由δcosθ/λ~ sinθ/λ确定的微观畸变,b = 0.248 nm为伯氏矢量。

由式

可计算出不同时效时间后马氏体中的碳含量p[17],式中c′(A)为马氏体晶格参数。

将金相试样机械研磨和抛光后,用4% (体积分数)硝酸酒精溶液腐蚀,浸蚀时间为15 s。用SUPRA 35场发射扫描电子显微镜分析样品的典型组织形貌。用线切割切取0.6 mm厚的薄片,将其机械研磨至60 μm后冲裁出直径为3 mm的透射电镜(TEM)试样。使用DJ2000型电解双喷减薄仪将样品减薄,电解双喷液为10%高氯酸酒精 (体积分数)溶液,工作电压20 V,温度为-25℃。用Talos TEM观察时效前后试样中的碳化物形貌,工作电压为200 kV。用能谱仪(EDS)、高分辨像(HRTEM)和选区电子衍射(SAED)确定碳化物的类型。

2 实验结果

2.1 热处理后样品的组织

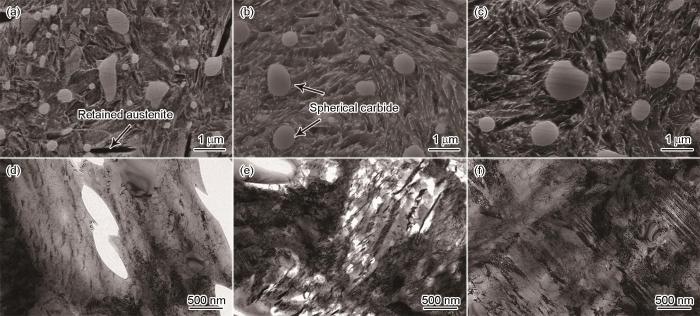

图1给出了不同热处理工艺样品的典型组织形貌。可以看出,经常规160℃回火样品的组织,包含回火马氏体、未溶球状碳化物以及块状残余奥氏体,马氏体基体上没有析出明显的碳化物;改进热处理工艺样品的显微组织由回火马氏体和未溶的球状碳化物组成,马氏体基体上弥散分布着回火过程中析出的纳米级针状碳化物。从TEM明场像可见,改进工艺样品的基体组织为回火态板条马氏体,且出现了大量的位错。在马氏体基体上弥散分布着许多细小的针状碳化物,其排列存在一定的位向关系,如图1所示。使用Image-Pro Plus6.0 (IPP)统计了针状碳化物尺寸,除有个别较大的碳化物,针状碳化物的初始尺寸集中于(100~200) nm × (20~30) nm。在深冷处理样品的马氏体基体上,析出了密集的碳化物。

图1

图1

不同热处理工艺样品的典型组织形貌

Fig.1

Microstructures of samples with different heat treatment processes (a, d) process 0, (b, e) process 1, (c, f) process 2

表4列出了热处理工艺不同的GCr15轴承钢样品的洛氏硬度、夏比无缺口冲击功以及残余奥氏体的含量。与常规回火工艺(160℃)的样品不同,高温回火(230℃)样品残余奥氏体的含量均低于1%,但是硬度的降低超过1 HRC,其中深冷处理的样品其硬度降至59.9 HRC,未经深冷处理的样品的硬度为59.2 HRC。高温回火后样品冲击功大幅提升,未经冷处理的样品其冲击功略高。在确保轴承套圈材料硬度的前提下,采用优化工艺能显著提高材料的冲击韧性。

表4 不同工艺处理后的硬度、冲击功和残余奥氏体含量

Table 4

| Hardness | Impact toughness | Retained austenite | |

|---|---|---|---|

| #0 | 61.0 HRC | 101 J | 11% |

| #1 | 59.9 HRC | 187 J | < 1% |

| #2 | 59.2 HRC | 210 J | < 1% |

2.2 时效过程中碳化物的转变

材料服役性能决定于其显微组织,精确表征时效过程中样品组织转变的特征,对于揭示性能演变机理至关重要。图2给出了两种改进热处理工艺样品时效不同时间后微观组织的TEM明场像。可以看出,时效过程中组织的变化体现在细小针状碳化物的种类及尺寸。深冷处理样品的碳化物尺寸更小、分布更均匀。在热处理过程中钢中出现大量细小弥散的针状碳化物,其长度和宽度分别为100~200 nm和20~30 nm;时效2000 h后针状碳化物明显粗化,平均长度和宽度增大到约135 nm和31 nm;时效5000 h后,针状碳化物的平均长度增达到150 nm。此外,时效2000 h后碳化物的类型从过渡碳化物ε-Fe2.5C相转变为稳定的θ-Fe3C相。

图2

图2

时效不同时间样品的微观组织TEM明场像

Fig.2

TEM bright-field microstructure pictures of samples aged at various periods (a) #1-0, (b) #1-2000, (c) #1-5000, (d) #2-0, (e) #2-2000, (f) #2-5000

2.3 时效过程中基体碳含量的变化

图3

图3

工艺1、2样品时效过程的XRD谱

Fig.3

XRD spectra of process 1 and 2 samples aged at various periods (a) process 1, (b) process 2

图4

图4

工艺1、2样品时效过程马氏体的碳含量

Fig.4

Carbon content of martensite in samples treated with process 1 and 2 over the aging process

表5 工艺1、2样品时效过程位错的密度

Table 5

| Aging time / h | 0 | 1000 | 2000 | 3000 | 4000 | 5000 |

|---|---|---|---|---|---|---|

| Process 1 / 1016 m-2 | 1.98 | 2.03 | 1.69 | 1.77 | 1.57 | 1.50 |

| Process 2 / 1016 m-2 | 1.90 | 1.65 | 1.05 | 1.35 | 1.11 | 1.21 |

2.4 时效过程中硬度和冲击韧性的演变

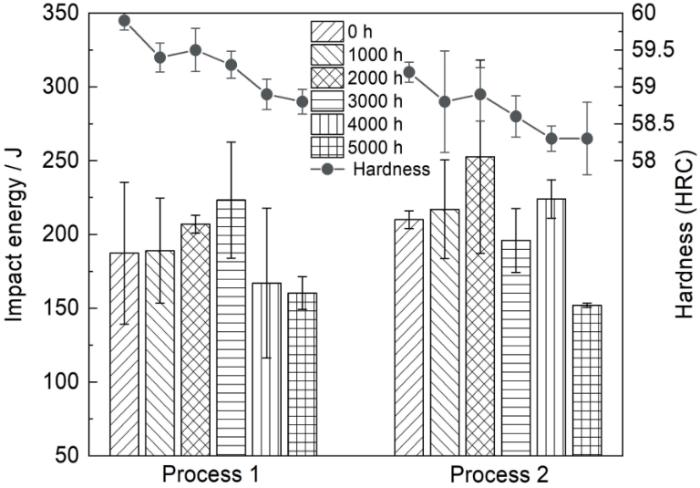

图5

图5

不同工艺样品时效不同时间后的冲击功和硬度变化趋势

Fig.5

Impact toughness and hardness changes during aging of different process samples

样品冲击功的数据出现一定的波动性,其原因可能是取样位置的微区成分和组织不均匀,也可能与基体中碳化物的演变有关。在总体上,冲击韧性的变化呈先提高后降低的趋势。深冷处理的样品其冲击韧性低于未经深冷处理的样品,但其在整个时效过程中的波动幅度较小,时效5000 h后冲击韧性降低更少。值得注意的是,深冷处理样品的冲击韧性的变化趋势比未经深冷处理的样品滞后1000 h。

3 讨论

3.1 硬度的演变

图5给出了170℃时效过程中样品硬度的演变规律:在总体上呈下降趋势,在时效1000 h到2000 h期间下降不明显,甚至出现小幅回升。其原因是,基体马氏体碳脱溶和碳化物类型转变的协同作用。在时效过程中,马氏体基体中的碳含量极快地降低,由碳过饱和及其所致的固溶强化大幅降低,使硬度随之降低。同时,大量过渡碳化物从基体析出并向更稳定的结构转变,又使其硬度提高。用TEM对时效2000 h前后样品的针状碳化物进行了选区衍射分析,结果如图6所示。可以看出,在时效2000 h前的样品中,在回火马氏体基体上特别是在孪晶等高缺陷密度处有较多的过渡碳化物ε-Fe x C (2 ≤ x < 3),与前人的研究结果相似,高碳马氏体钢在短时回火过程中也出现ε-碳化物和片状η-碳化物[18],但是难以用选区电子衍射区分这两种结构相似的过渡碳化物[19,20]。时效2000 h后大量针状过渡碳化物向更稳定的碳化物θ-Fe3C转化。

图6

图6

工艺1样品时效前后碳化物的TEM明场像和SEAD谱

Fig.6

TEM bright field figures and SEAD spectra of carbide morphology of process 1 samples (a, c) before aging, (b, d) after aging for 2000 h

时效早期析出的过渡碳化物Fe2C和Fe2.5C与基体相完全共格或半共格,碳化物颗粒的尺寸很小,其强化效应主要源于位错切过第二相颗粒产生的共格应变强化和化学强化,强化效果正比于第二相体积分数f 1/2和颗粒尺寸d1/2。随着时效时间的延长,钢中的ε-碳化物和η-碳化物转变为θ-碳化物。θ-碳化物不再与基体保持共格关系,与基体晶格之间的失配较大,因此不能通过界面位错来适应,只能通过Orowan强化机制产生强度和硬度,其强化效果基本正比于第二相的体积分数f 1/2并大致反比于颗粒尺寸d,产生比ε-碳化物与η-碳化物更强的沉淀强化效果[21]。此结论得到了相关研究结果的验证[13]。因此,当前GCr15样品时效过程中的硬度回升台阶,主要原因是2000 h后大量过渡碳化物类型的转变提高了对基体硬度补偿作用,抵消了基体碳脱溶的影响。

随着时效的进行马氏体的碳含量持续进行,使钢中的位错密度降低和针状过渡碳化物继续转变并长大,其产生的Orowan强化效果减弱,无法补偿由马氏体碳含量降低造成的硬度损失,导致时效2000 h后样品硬度的下降。直到时效4000 h后马氏体中碳的含量稳定在0.3%,样品的硬度趋于稳定且高于58 HRC,能满足真空干泵轴承的要求。

3.2 冲击韧性的演变

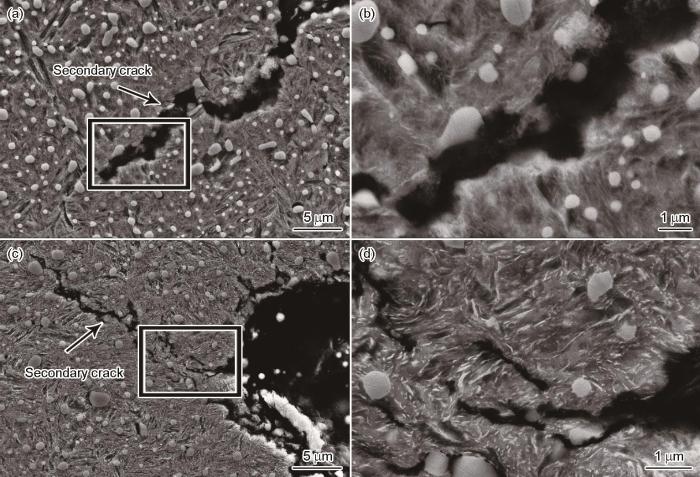

时效过程中显微组织的改变,也显著影响冲击韧性。材料的冲击韧性不仅取决于基体属性,还与基体中第二相颗粒的尺寸和分布有关[22]。从图5可见,样品无论是否深冷,在时效过程中冲击韧性都呈现先提高后降低的趋势。结合对时效各时刻针状碳化物尺寸的统计结果,发现用两工艺处理的样品其冲击功最大时针状碳化物的长度均约为135 nm。Deng等对马氏体耐磨钢的研究结果表明,含有细小针状碳化物的钢具有高强度、高硬度和高冲击韧性的良好组合[23]。图7表明,对比时效前与时效3000 h后样品冲击断口纵剖面裂纹的形貌可见,在第一阶段冲击韧性受基体因素主导。时效早期基体中的碳含量较高,较大的高晶格畸变使微区应力应变大,出现高密度显微裂纹。承受冲击载荷时,裂纹在较大的未溶球状碳化物周围生成并扩展,二次裂纹较宽且在扩展过程中平直延伸而很少转折,如图7a、b所示。时效3000 h后马氏体中的碳含量大幅降低、位错密度降低、基体软化,大小适当的针状碳化物使裂纹尖端前方传播的位错偏转,消耗了冲击能量而阻碍了裂纹拓展,使二次裂纹较细且蜿蜒扩展,在延伸过程中多次转折,如图7c、d所示,从而提高了轴承的抗冲击性能。

图7

图7

时效不同时间样品二次裂纹的SEM照片

Fig.7

Morphology of secondary cracks in samples for different aging time (a, b) before aging, (c, d) aging for 3000 h

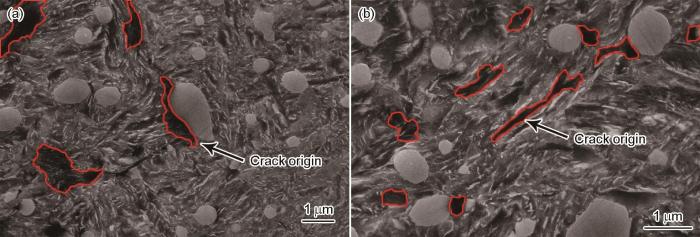

图8

图8

时效后期冲击裂纹起源的SEM照片

Fig.8

SEM figures of impact crack origin of sample after long-term aging

3.3 深冷处理对碳化物演变行为的影响

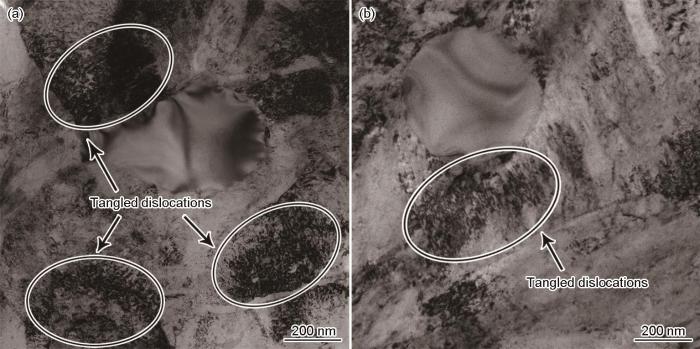

在GCr15淬火过程中发生的奥氏体向马氏体转变,是切变型相变。奥氏体向马氏体转变伴随着显著的塑性变形,产生大量位错协调塑性变形。XRD检测结果表明,在淬火后的钢中不发生马氏体转变时残余奥氏体含量约为13%。随着深冷处理的进行,钢中分散的块状及薄膜状残余奥氏体在低温下转变为新生马氏体,使钢中的残余奥氏体含量降至6%。深冷处理期间发生的新马氏体转变使马氏体中的位错密度提高(图9a、b中的白色圆圈区域),使样品具有更高位错密度,与XRD检测结果一致。因此,虽然提高回火温度和在淬火后再进行冷处理都能降低钢中的残余奥氏体含量,但是其作用机制不同。未经深冷样品中的残余奥氏体在高温回火过程中分解成大尺寸条状渗碳体与铁素体[6],在230℃回火后钢中的残余奥氏体几乎全部分解,对后续时效过程的影响较小;而深冷处理促进马氏体相变更加充分,其新生马氏体更高的碳含量与缺陷密度使冷处理样品的硬度比未冷处理样品高0.6 HRC左右。在深冷过程中晶格收缩促进了深冷回温过程中碳的偏聚,影响后续回火过程中组织的变化。

图9

图9

工艺1、2处理后样品的微观结构形貌

Fig.9

TEM images of the microstructure morphology of samples after different treatments (a) process 1 (after cryogenic treatment), (b) Process 2 (without cryogenic treatment)

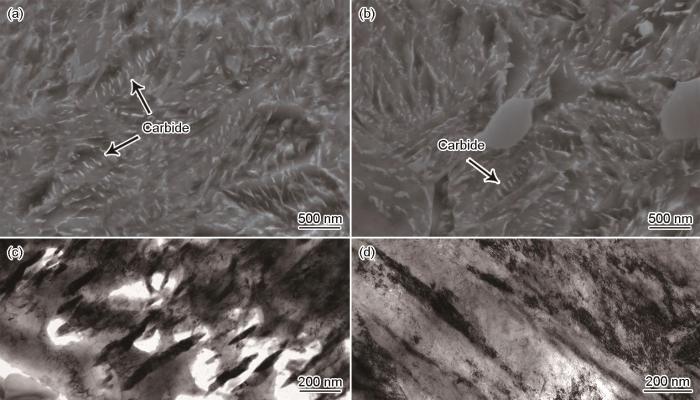

在随后的回火和时效过程中碳和其它替代元素(如Cr、Mn等)扩散并生成团簇和碳化物,晶格应变能为过渡碳化物的析出提供了驱动力[27,28],孪晶、板条边界等都是碳化物的有利成核位置[29],而深冷处理产生的高密度缺陷能促进原子扩散生成更多的碳化物团。对比工艺1与工艺2回火后样品中碳化物形貌可见,在深冷处理样品中的马氏体基体上析出了密集的碳化物(图10)。统计结果表明(每个样品统计3张SEM图片,500个碳化物),工艺1样品中针状碳化物的平均长度为124 nm,工艺2样品中针状碳化物的平均长度为130 nm;工艺1样品中针状碳化物的分布密度4.7个/μm2,比工艺2样品高3.5个/μm2。这表明,深冷处理形成的高密度位错缺陷区域显著影响回火过程中碳原子向缺陷处偏聚、过渡碳化物析出和转化。

图10

图10

工艺1、2处理后的GCr15的微观组织

Fig.10

Microstructure morphology of samples after heat treatment process 1 and 2 (a, c) process 1 (after cryogenic treatment), (b, d) process 2 (without cryogenic treatment)

进一步研究表明,深冷处理影响后续时效过程中组织的变化。使用IPP软件统计了不同时效时间样品中碳化物尺寸的变化,对每个时刻的样品统计3张SEM图片,不少于500个针状碳化物颗粒,结果列于表6。可以看出,深冷处理样品在时效过程中碳化物的尺寸更小。其原因是,深冷处理促进残余奥氏体向新生马氏体转变,在马氏体内产生了更多的位错和孪晶界等缺陷。此外,马氏体晶格收缩使过饱和程度增大,析出了部分碳原子。在时效过程中碳原子向附近的缺陷短程扩散,偏聚于缺陷处并以碳化物的形式析出。深冷处理的样品中有更多的形核点位,析出的碳化物密度更高而消耗附近的碳原子。更密集的碳化物产生的竞争机制加速了碳原子消耗。碳原子的浓度在一定程度上抑制了深冷样品中针状碳化物的生长,使其尺寸较小,其机理示意图在图11中给出。前文结果表明,时效3000 h之前深冷样品基体中马氏体碳含量的降幅明显高于未深冷样品,其原因是深冷处理使基体中产生高位错缺陷,促进了基体碳扩散与碳化物的析出。

表6 时效不同时间后样品中碳化物平均尺寸 (nm)

Table 6

| Aging time / h | 0 | 1000 | 2000 | 3000 | 4000 | 5000 |

|---|---|---|---|---|---|---|

| Process 1 | 126.8 | 131.5 | 136.0 | 138.5 | 144.1 | 147.9 |

| Process 2 | 129.8 | 135 | 140.3 | 145.5 | 151.3 | 153.6 |

图11

图11

深冷处理对碳化物分布、尺寸的影响

Fig.11

Schematic of cryogenic treatment on carbide distribution and size (a, b) after cryogenic treatment, (c, d) without cryogenic treatment

图12给出了工艺1、2在170℃时效不同时间后针状碳化物的平均长度与时效时间的关系。由图12可见,

图12

图12

在170℃时效过程中针状碳化物的平均长度与时间的关系

Fig.12

Variation of average length of needle-like carbides during aging at 170oC

4 结论

(1) 对GCr15钢淬火后再进行230℃回火,其硬度为59 HRC~60 HRC,冲击性能比在160℃回火提高超过85%,基体中的残余奥氏体几乎全部分解。在170℃时效过程中碳化物的类型由过渡态ε-相、η-相转变为稳定的θ-相。在5000 h时效时间内,针状碳化物的平均尺寸由130 nm增大到150 nm。基体的硬度呈下降趋势,时效2000 h出现硬度回升台阶是基体马氏体碳脱溶与碳化物转变、长大相互协调的结果。

(2) 在170℃长时间时效过程中冲击韧性受基体和碳化物的共同影响,呈现出先上升后下降的趋势。第一阶段基体因素占主导,随着时效的进行基体的碳含量降低、晶格畸变减小、碳化物细小弥散,冲击韧性逐渐提高;第二阶段主要受碳化物影响,时效后期针状碳化物持续长大,破坏了基体的连续性和结合强度,使冲击韧性降低。

(3) 对GCr15钢淬火后进行深冷处理,能显著提高钢中的缺陷密度,促进回火和后续时效过程中基体碳原子向位错偏聚,为碳化物的析出提供丰富的形核位点,使析出密度更高,利于碳化物细化、分布均匀和使沉淀强化效果更好。但是,受限于形核位点碳浓度,深冷处理样品中碳化物的长大速率(229.5 nm3/h)低于未经深冷处理的样品(298 nm3/h)。深冷处理后材料的硬度更高,在高温时效过程中的冲击功波动更小,有利于GCr15钢轴承在真空干泵中稳定服役。

参考文献

Microstructure and fatigue stre-ngth of the roller-bearing steel 100Cr6 (SAE 52100) after two-step bainitisation and combined bainitic-martensitic heat treatment

[J].Possible processes for shortening the heat treatment of roller-bearing steels in the lower bainitic range were investigated by computer assisted dilatometric experiments and by practical heat treatment process simulations. Several processes were evaluated and used on the steel 100Cr6 (SAE 52100). The microstructures achieved have been investigated by metallography, X-ray analysis and electron microscopy. Influences on hardness, as well as on the fatigue strength were examined. No loss in hardness was achieved and the fatigue strength, determined by rotating bar fatigue tests, was enhanced significantly by the shortened treatments, particularly by the use of the two-step bainitic treatment. The results indicated that small amounts of retained austenite, homogeneously dispersed on a sub-microscopic scale, as obtained during various treatment cycles, have influenced the fatigue strength. By means of the processes evaluated the heat treatment time can be shortened to about 10–25% of the duration of complete bainitisation in the lower range.

Fatigue fracture behavior of bearing steel GCr15 in very high cycle regime

[C].

The effects of heat treatment on the bending strength of high carbon chromium steel

[J].

Investigation of secondary phases in alloys by electron diffraction and the electron microscope

[J].

Nature of χ-carbide and its possible occurrence in steels

[J].

Microstructural evolution of martensitic 100Cr6 bearing steel during tempering: From thermoelectric power measurements to the prediction of dimensional changes

[J].

Microstructural and dilatational changes during tempering and tempering kinetics in martensitic medium-carbon steel

[J].

Crystallographic study of the tempering of martensitic carbon steel by electron microscopy and diffraction

[J].

Dilatometric study of reaustenitisation of high silicon bainitic steels: Decomposition of retained austenite

[J].

Fracture and fatigue crack propagation properties of hardened 52100 steel

[J].

Effects of deep cryogenic treatment on microstructural evolution and alloy phases precipitation of a new low carbon martensitic stainless bearing steel during aging

[J].

The ϵ→η→θ transition in 100Cr6 and its effect on mechanical properties

[J].

Microstructural evolution and its influence on the impact toughness of GH984G alloy during long-term thermal exposure

[J].The microstructure evolution and its effect on the impact toughness of a new Ni-Fe based alloy GH984G, used in 700 °C ultra-super critical coal-fired power plant, were investigated during thermal exposure at 650 °C-750 °C for up to 10,000 h. The results show that the impact toughness at room temperature drops rapidly at the early stage during thermal exposure at 700 °C and then has no significant change even if after exposure for 10,000 h. The significant decline of the impact toughness is attributed to the coarsening of M23C6 carbides at grain boundaries, which weakens the grain boundary strength and leads to the aging-induced grain boundary embrittlement. The M23C6 carbides have almost no change with further thermal exposure and the impact toughness also remains stable. Additionally, the impact toughness rises with the increase of thermal exposure temperature. The size of γ′ after thermal exposure at 750 °C for 10,000 h is much bigger than that at 650 °C and 700 °C for 10,000 h. Therefore, the intragranular strength decreases significantly due to the transformation of the interaction between γ′ and dislocation from strongly coupled dislocation shearing to Orowan bowing. More plastic deformation occurs within grains after thermal exposure at 750 °C for 10,000 h, which increases the impact toughness.

Coarsening resistance of M2C carbides in secondary hardening steels: Part I. Theoretical model for multicomponent coarsening kinetics

[J].

Coarsening kinetics of multi-component M2C precipitates in secondary hardening alloy steels

[J].

二次硬化合金钢中多组元强化相 M2C碳化物的粗化动力学研究

[J].高Co-Ni超高强度合金钢在482℃等温回火处理, 首先析出渗碳体, 回火30 min后, 针状合金碳化物M2C以共格方式从基体α-Fe中析出. 回火时间延长到10 h以上, M2C仍与基体间保持良好的共格关系, 该共格关系会随地时效而失去. 高分辨电镜观察表明, M2C的尺寸r和回火时间t接近r2∝t关系, 明显偏离扩散控制的三次方关系的经典LSW粗化理论, 对相近的合金钢材料有关M2C析出动力学实验数据进行分析得到相似的结论. 这不仅和第二相碳化物的形态有关, 还与多组元扩散的体系相关, 表明经典理论不完全适合多组分的碳化物粗化行为. 从经典扩散理论出发, 考虑针状沉淀相多元扩散问题, 得到的针状相粒子粗化方程与实验结果吻合.

Lattice-parameter variation with carbon content of martensite. I. X-ray-diffraction experimental study

[J].

Crystal structure and morphology of the carbide precipitated from martensitic high carbon steel during the first stage of tempering

[J].

Structural characteristics of transition-iron-carbide precipitates formed during the first stage of tempering in 4340 steel

[J].

A study of the early stages of tempering in an Fe-1.2 Pct alloy

[J].

Precipitation hardening in metals

[J].

Impact toughness of an isothermally treated Zeron® 100 SDSS

[J].

Epsilon carbide precipitation and wear behaviour of low alloy wear resistant steels

[J].

Microstructural characterization, strengthening and toughening mechanisms of a quenched and tempered steel: Effect of heat treatment parameters

[J].

Microstructural evolution, coarsening behavior of precipitates and mechanical properties of boron bearing steel 25CrMoNbB during tempering

[J].

The Relationship between Strength and Toughness in Tempered Steel: Trade‐Off or Invariable?

[J].

Tempering of medium-and high-carbon martensites

[J].

Carbide precipitation during stage I tempering of Fe-Ni-C martensites

[J].

Early stages of cementite precipitation during tempering of 1C-1Cr martensitic steel

[J].

The kinetics of precipitation from supersaturated solid solutions

[J].

Coarsening kinetics of γ′ precipitates in the commercial nickel base Superalloy René 88 DT

[J].