1 实验方法

表1 超级奥氏体不锈钢24Cr-22Ni-7Mo-0.4N的化学成分

Table 1

| C | Si | Cr | Ni | Mo | Mn | Cu | N | Fe |

|---|---|---|---|---|---|---|---|---|

| 0.011 | 0.082 | 24.72 | 22.04 | 7.11 | 3.37 | 0.33 | 0.424 | Bal. |

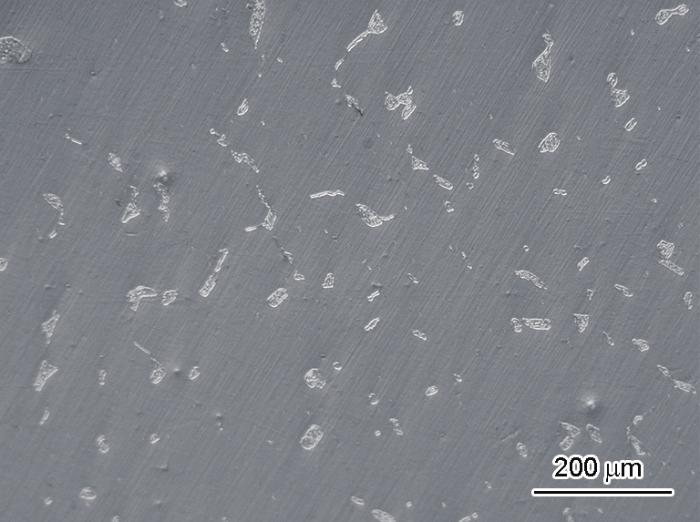

图1

图1

超级奥氏体不锈钢24Cr-22Ni-7Mo-0.4N的原始微观组织

Fig.1

Original structure in super austenitic stainless steel 24Cr-22Ni-7Mo-0.4N

将热压缩后的试样沿变形方向从中部切开以观察均匀变形区,使用金相抛磨机将试样机械研磨和抛光后在3 g草酸+50 mL盐酸+50 mL去离子水溶液中电解腐蚀,电压为1.5 V,时间为40 s,然后用ZEISS G500扫描电子显微镜(SEM)观察析出相的微观组织和析出位置。用ZEISS G500扫描电子显微镜和电子背散射衍射技术(EBSD)观察变形过程中材料的组织演变,分析热变形的影响。

2 实验结果

2.1 流变行为和再结晶行为

对超级奥氏体不锈钢24Cr-22Ni-7Mo-0.4N进行热压缩时,流变应力受变形量、变形温度和应变速率的影响。图2给出了超级奥氏体不锈钢24Cr-22Ni-7Mo-0.4N在不同变形条件下的真应变真应力曲线。可以看出,材料的变形温度越高、应变速率越低,则材料的流变应力越低,反之则流变应力越大。

图2

图2

超级奥氏体不锈钢24Cr-22Ni-7Mo-0.4N不同应变速率下的真应力真应变曲线

Fig.2

Flow curves of super austenitic stainless steel 24Cr-22Ni-7Mo-0.4N deformed at different temperatures and strain rates (a) 0.001 s-1; (b) 0.01 s-1; (c) 0.1 s-1; (d) 1 s-1; (e) 10 s-1

在变形初期,由于位错的增殖和累积使得位错密度不断增大和位错间的相互作用对位错运动的阻碍,流变应力迅速增大,材料的加工硬化效应显著。超级奥氏体不锈钢中的奥氏体是低层错能的相,扩展位错的宽度很大,位错难以攀移和交滑移,动态回复软化不能完全抵消加工硬化,因此容易发生动态再结晶[12]。随着应变量的增大,达到动态再结晶的临界条件时奥氏体相发生再结晶形核,大量位错被再结晶核心的大角度界面的推移消除,发生动态再结晶软化,材料的流变应力开始明显下降,应力应变曲线出现峰值。当加工硬化和动态软化之间的相互作用达到平衡时,流变应力曲线趋于稳定。

图3

图3

超级奥氏体不锈钢24Cr-22Ni-7Mo-0.4N在应变速率为1 s-1和10 s-1条件下加工硬化率(

Fig.3

Variation of the work hardening rate (

图4

图4

在不同温度和应变速率条件下(-∂θ/∂σ)随流变应力σ的变化

Fig.4

Variation of (-∂θ/∂σ) with respect to stress (MPa) at different temperatures and strain rate (a) 1 s-1 and (b) 10 s-1

2.2 本构模型

可用本构模型描述金属材料在热变形过程中流变应力与变形温度和应变速率之间的关系。Sellars和Tegart[14]提出了一种包含变形激活能Q和温度T的双曲正弦形式的修正关系,即Arrhenius关系描述这种热激活稳态变形行为,其表达式为

将变形温度和应变速率的影响整合为一个参数,可综合描述材料的热变形条件。这个参数 [15]

称为Zener-Hollomon参数,式中A、n为材料常数,α为可变参数[16],Q为热变形激活能(kJ/mol),R为气体常数(8.314J/(mol·K)),T为绝对温度(K)。材料常数(A、α、Q和n)表征材料在某一特定状态下的固有特性,随着材料状态的改变而变化。求解材料常数,是构建本构模型的基础。

对

先确定应力水平参数α和常数n。因为在所涉及的应变率和温度范围内活化能和参数(A)保持恒定,在不同温度下本构方程中的常数n值应当相同。计算不同α值对应的n值,因为α取0.006 MPa-1时不同温度下n值的偏差较小,因此α值取0.006 MPa-1,这与奥氏体不锈钢中α值的取值范围0.004~0.012 MPa-1相符[17]。

将不同变形条件下超级奥氏体不锈钢24Cr-22Ni-7Mo-0.4N的峰值应力带入

图5

图5

lnsinh(ασp)随不同温度下的应变率、不同应变率下的温度和Z参数对数的变化

Fig.5

Variation of lnsinh(ασp) withthe strain rate at different temperature (a), the temperature at different strain rate (b) (c) logarithm of the Z-parameter and

根据lnsinh(ασp)与1/T的关系图和

根据计算出的材料常数和热变形激活能Q可得Z参数的表达式和随应变速率和温度的变化

根据材料的任意变形温度和应变速率可求得Z参数的值,从而求出在这一变形条件下的峰值应力。由于Z参数代表两个典型的变形条件(应变速率和温度),可求得峰值应力应变、稳态应力应变和临界应力应变随Z参数的变化,有助于直观地为设备选型、负荷计算及其他工艺参数的选择和控制提供参考。

峰值应力和临界应力可表示为ln(Z/A)的线性关系

而峰值应变和临界应变的对数也可表示为ln(Z/A)的线性关系

将实验数据进行线性拟合得到图6中的曲线,其峰值应力与临界应力和ln(Z/A)以及峰值应变和临界应变的对数和ln(Z/A)均有良好的线性关系,由此可得以下的线性回归方程

图6

图6

峰值应力(σp)、临界应力(σc)、峰值应变(εp)和临界应变(εc)随ln(Z/A)的变化

Fig.6

Variation of peak stress (σp) (a), critical stress (σc) (b), peak strain (εp) (c) and critical strain (εc) with ln(Z/A) (d)

根据实验值可计算出动态再结晶临界应变σc与峰值应变σp的关系为σc≈0.93σp,动态再结晶临界应变εc与峰值应变εp的关系为εc≈0.71εp。动态再结晶临界应力与峰值应力非常接近,表明发生动态再结晶后动态软化可迅速抵消加工硬化的影响。

2.3 热加工图

热加工图反映材料在不同温度和应变速率条件下变形时其微观组织的变化,据此可评估材料的可加工性和优化热加工工艺参数。目前,大多数热加工图都是基于动态材料模型(DMM)理论绘制的。Prasad等[19]认为,热塑性变形工件是一个能量耗散系统。外界输入的总能量P,分别用于材料塑性变形能量耗散G和材料组织结构变化的能量耗散J,即

J与G占总能量的比例决定于材料在一定变形温度和应变下的应变速率敏感系数

功率耗散系数定义为[20]

Prasad流变失稳条件为[21]

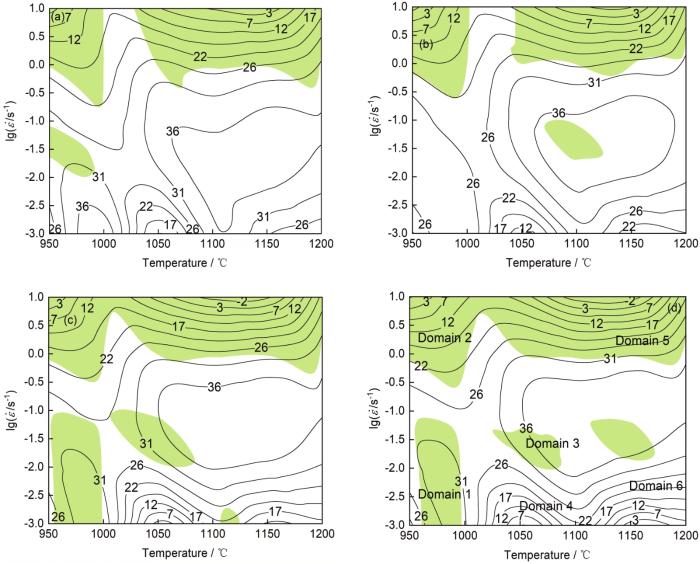

将功率耗散图与流变失稳图叠加并分别选取真应变为0.3、0.4、0.5和0.6对应的流变应力,可构建热加工图(图7)。根据功率耗散和将超级奥氏体不锈钢24Cr-22Ni-7Mo-0.4N在真应变0.6的热加工图划分为六个不同的区域,可分析变形条件对微观组织的影响。

图7

图7

在不同真应变条件下基于动态材料模型的热加工图和热加工图分为6个区域的微观结构分析

Fig.7

Processing map of super austenitic stainless steel corresponding to plastic strains of 0.3 (a), 0.4(b), 0.5 (c) and 0.6(d) and the processing map is divided into 6 different domains for microstructural analysis (d)

2.4 微观组织

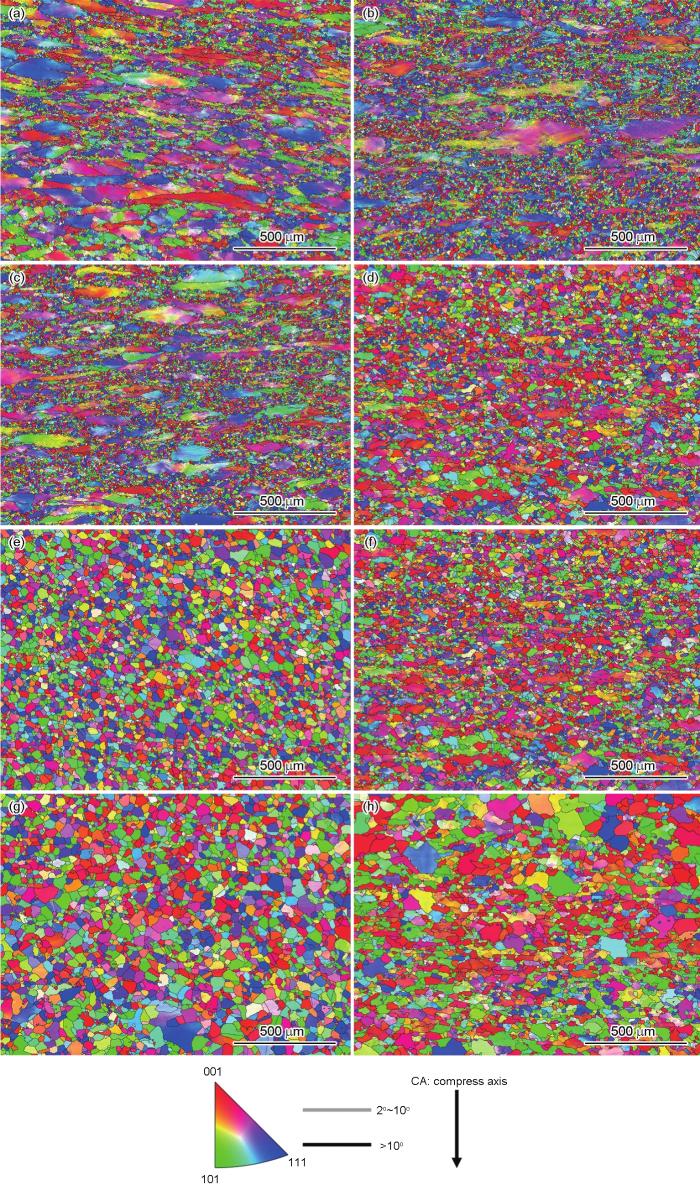

图8

图8

超级奥氏体不锈钢在不同变形条件下的IPF图

Fig.8

IPF map corresponding to different conditions (a) 950℃, 0.001 s-1; (b) 950℃, 10 s-1; (c) 1050℃, 0.1 s-1; (d) 1050℃, 0.001 s-1; (e) 1200℃, 10 s-1; (f) 1200℃, 0.001 s-1; (g) 1200℃, 1 s-1; (h) 1200℃, 0.1 s-1

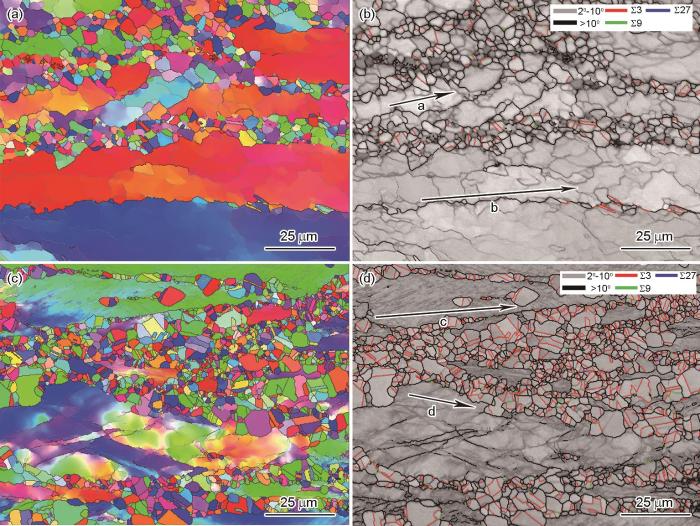

图9

图9

超级奥氏体不锈钢在不同热变形条件下的微观组织

Fig.9

Microstructures of super austenitic stainless steel corresponding to different conditions (a) 950℃, 0.001 s-1; (b) 1000℃, 0.01 s-1; (c) 950℃, 0.1s-1; (d) 1050℃, 0.001 s-1

在950℃和0.001 s-1条件下热变形后的微观组织中,晶界处的σ相呈条状或块状分布。在1000℃和0.01 s-1条件下热变形后的微观组织中,晶界处的σ相仍呈块状分布,但其数量和尺寸均比在950℃和0.001 s-1条件下变形后的数量和尺寸略小。在950℃和0.1 s-1条件下变形后晶界处的σ相颗粒细小,尺寸约为1 μm。在1050℃和0.001 s-1条件下变形后晶界上的析出相数量较少,但是因应变速率较低析出相的尺寸较大。

Liao等[24]发现,900℃~1000℃是超级奥氏体不锈钢S32654中σ相析出的敏感温度区。本文的结果表明,超级奥氏体不锈钢在950℃进行热变形发生非连续动态再结晶,应变诱导不仅促进再结晶形核也促进σ相形核。非连续动态再结晶优先在晶界处形核,因此在原始晶界上生成许多细小的再结晶晶粒。σ相的形核长大是由Cr、Mo等合金元素的扩散过程控制的,晶界处的原子排列比晶粒内部更混乱。这降低了合金元素在晶界处扩散的激活能,使晶界成为溶质原子扩散的通道,σ相优先在晶界处形核长大[25,26]。在低应变速率条件下变形时间较长,生成的σ相有充足的生长时间,因此其尺寸较大。随着应变速率的提高应变诱导σ相形核的作用增大,但是热变形时间的减少使σ相没有充足的时间长大。因此,在高应变速率条件下晶界上的σ相数量多但是尺寸较小,如图9c所示。在晶界上σ相的析出与动态再结晶同时发生,σ相对奥氏体晶界的钉扎抑制了动态再结晶的进行。

区域2是低温高应变速率区,在热加工图中标记为失稳区,在950℃、10 s-1条件下变形后的微观组织如图8b所示。与区域1相似,原始晶粒在垂直压缩的方向拉长,在原始晶界上生成了大量细小的等轴再结晶晶粒,形成项链状组织,再结晶的方式也以非连续动态再结晶为主。由于变形后原始晶粒内产生了巨大的晶粒取向梯度(Grain orientation spread,GOS),即变形晶粒具有较高的GOS值,而动态再结晶生成的晶粒GOS值较低,因此可用来统计再结晶分数[27]。计算图8a(950℃,0.001 s-1)和b(950℃,10 s-1)中的再结晶分数,结果分别为15.47%和41.96%。图10a,b分别给出了图8a,b中再结晶区域的GOS分布,图10c,d给出了对应的晶界取向差角分布。与低应变速率相比,在高应变速率条件下变形会出现更多的60°的大角度晶界,小、中角度晶界则比较少。这也表明,在950℃高应变速率条件下变形材料,其动态再结晶程度更高。

图10

图10

超级奥氏体不锈钢在950℃, 0.001 s-1和950℃,10 s-1条件下再结晶区域的GOS分布和晶界取向分布

Fig.10

GOS distributions of DRX grains and grain boundary misorientation distribution plot in the samples deformed at 950℃ (a, c), 0.001 s-1 and 950℃, 10 s-1 (b, d)

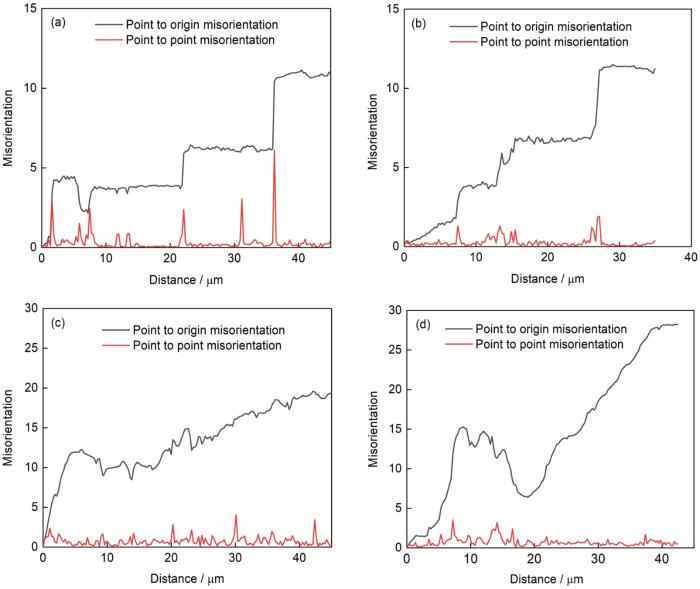

在高应变速率条件下变形,材料动态再结晶的形核过程以及晶界迁移过程的时间很短,但是与低应变速率条件下的变形相比再结晶分数却高得多。其主要原因,首先是在低应变速率条件下材料的变形缓慢,有更多的时间进行动态回复。动态回复与动态再结晶发生竞争,在形变过程中动态回复的发生使形变产生的位错增殖和积累速度降低,位错重新排列而逐渐形成了亚晶结构[29]。从图11b可见,原始晶粒中有许多亚晶界和小角度晶界,这种动态回复产生的软化抑制了动态再结晶。图11给出了对变形晶粒取向差分布的分析,如箭头标注所示,图12给出了相应的取向差分布结果。结果表明,在0.001 s-1条件下变形后的晶粒中取向差呈阶梯上升,这是动态回复产生的亚晶界所致。在高应变速率条件下变形,动态回复没有充足的时间软化,变形晶粒中仍保留了密集的位错缠结,变形晶粒的取向差大于低应变速率下的取向差,没有阶梯上升而是连续上升或起伏上升。

图11

图11

超级奥氏体不锈钢在950℃, 0.001 s-1和950℃, 10 s-1变形下的IPF图和CSL晶界分布

Fig.11

IPF map and twinning boundaries distribution maps of samples deformed at 950℃, 0.001 s-1 (a, c) and 950℃, 10 s-1 (b, d)

图12

图12

沿图11中变形晶粒白线分布的取向差分布

Fig.12

Misorientation development corresponding to the designated white lines in Fig.11

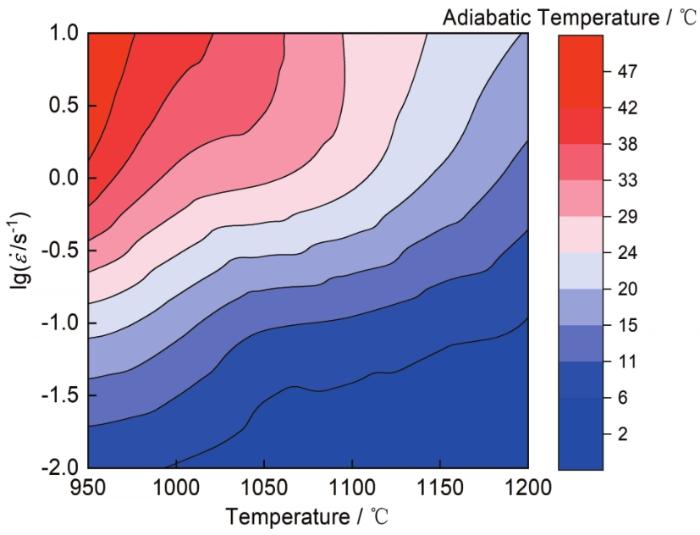

式中ρ为材料的密度(8.24 g/cm3),Cp为比热(0.5 kJ/kgK),

是热效率。图13给出了真应变为0.6时不同变形条件下的绝热温升图。在低温高应变速率(950℃,10 s-1)的条件下变形,ΔT为47℃的最高绝热温升加速了热变形过程中位错和晶界的迁移,从而促进了动态再结晶的进行。

图13

图13

超级奥氏体不锈钢在0.6真应变不同变形条件下的绝热温升

Fig.13

Adiabatic temperature rise at different deformation conditions

区域3为中温中应变速率区,在热加工图中标记为失稳区,其微观组织如图8d所示。与区域2的情况相似,原始晶粒在垂直于压缩方向伸长并被细小的等轴再结晶晶粒包围,形成链状组织。Mandal[34]等认为,在应变速率为0.1 s-1的中等应变速率条件下,与高应变速率变形相比,较低的动态再结晶的形核驱动力和绝热温升使再结晶的形核速率较低;与低应变速率变形相比,动态再结晶的晶界迁移时间不足。因此,在该区域热变形的过程中再结晶的形核和晶界迁移的驱动力不足以使材料产生完全的再结晶组织,因此不适合进行热加工。区域4为中温低应变速率区,在热加工图中为稳定区。与区域3相比,低应变速率使动态再结晶过程有足够的晶界迁移时间,因此可生成更多的再结晶晶粒,再结晶分数为92.37%。但是再结晶的晶粒尺寸不均匀,因此在此区域不宜热加工。

区域5是高温高应变速率区,在热加工图中标记为失稳区,图8e,g给出了在1200℃,10 s-1和1 s-1条件下变形的微观组织。可以看出,粗大的原始晶粒基本上都消失了,动态再结晶的程度较高,生成了尺寸均匀的等轴晶。图14给出了在1200℃和10 s-1条件下的变形过程中产生裂纹的析出相的微观组织。这些是变形前试样中的未完全固溶的析出相,压缩过程中在均匀变形区压为长条状。由于析出相主要是硬脆的σ相,在压缩过程中析出相和基体的界面容易出现沿相界扩展的裂纹或穿过析出相的裂纹[35,36],使热加工图中的高应变速率区成为失稳区。区域6是高温低应变速率区,在热加工图中标记为稳定区。高温使动态再结晶的驱动力很高,低应变速率为动态再结晶提供了足够的晶界迁移时间。因此,在此变形条件下生成了粗大的等轴再结晶晶粒,如图5所示。粗大的再结晶晶粒使力学性能降低,因此加工时应该避免。

图14

图14

超级奥氏体不锈钢在1200℃,10 s-1变形条件下析出相产生的裂纹

Fig.14

Cracking of σ phase in super austenitic stainless steel samples deformed at 1200℃, 10 s-1

综合对微观组织和热加工图的分析,超级奥氏体不锈钢24Cr-22Ni-7Mo-0.4N在低温区域易发生动态析出对动态再结晶的抑制,在高应变速率区域因原有的析出相而易出现裂纹。而在高温中应变速率区域,既有较高的动态再结晶分数又不会生成粗大的再结晶晶粒。这表明,变形温度为1150~1200℃、应变速率0.1~1 s-1是合理的热加工区域。

3 结论

(1) 在950℃~1200℃,应变速率0.001 s-1~10 s-1条件下超级奥氏体不锈钢24Cr-22Ni-7Mo-0.4N的热变形激活能为497.11 kJ/mol,本构方程为

(2) 基于动态材料模型建立的不同真应变条件下的热加工图和6个区域的微观组织演变,在950~1050℃的低温和0.001~0.1 s-1的低应变速率下有σ相的形成并抑制了动态再结晶。材料在950℃高应变速率变形后的动态再结晶分数比在低应变速率下的高于,这是低应变速率下发生动态回复和在高应变速率下形成孪晶以及绝热温升的协同作用所致。材料在高温高应变速率区域的变形组织为细小均匀的等轴晶粒,因为变形前的析出相在变形过程中形成裂纹而使其为流变失稳区。

(3) 根据微观组织和热加工图,合理的热加工区域为:变形温度1150~1200℃,应变速率0.1~1 s-1。

参考文献

Research and development progress of super austenitic stainless steel 654SMO

[J].

超级奥氏体不锈钢654SMO的研究进展

[J].

Segregation behavior and homogenizing treatment of a new type super austenitic stainless steel 654SMO

[J].

新型超级奥氏体不锈钢654SMO偏析行为及均匀化工艺

[J].

Chloride- and sulphate-induced hot corrosion mechanism of super austenitic stainless steel S31254 under dry gas environment

[J].

Crystallographic details of precipitates in Fe-22Cr-21Ni-6Mo-(N) superaustenitic stainless steels aged at 900℃

[J].

Hot deformation and optimization of process parameters of an as-cast 6Mo superaustenitic stainless steel: A study with processing map

[J].

Cyclic deformation and phase transformation of 6Mo superaustenitic stainless steel

[J].

Phase transformations and mechanical properties in heat treated superaustenitic stainless steels

[J].

Hot deformation characteristic and processing map of superaustenitic stainless steel S32654

[J].

Transition of dynamic recrystallization mechanism during hot deformation of Incoloy 028 alloy

[J].

Constitutive modeling for flow behaviors of superaustenitic stainless steel S32654 during hot deformation

[J].

Hot deformation behavior and 3D processing map of super austenitic stainless steel containing 7Mo-0.46N-0.02Ce: Effect of the solidification direction orientation of columnar crystal to loading direction

[J].

Orientation-dependent dynamic recrystallization of super austenitic stainless steels

[J].

A one-parameter approach to determining the critical conditions for the initiation of dynamic recrystallization

[J].

Strength and structure under hot-working conditions

[J].

Effect of strain rate upon plastic flow of steel

[J].An experiment has been designed to check a previously proposed equivalence of the effects of changes in strain rate and in temperature upon the stress-strain relation in metals. It is found that this equivalence is valid for the typical steels investigated. The behavior of these steels at very high rates of deformation may, therefore, be obtained by tests at moderate rates of deformation performed at low temperatures. The results of such tests are described. Aside from changing the isothermal stress-strain relation, an increase of strain rate tends to change the conditions from isothermal to adiabatic. It is found that at low temperatures, the adiabatic stress-strain relation in the plastic range is radically different from the isothermal, having an initial negative rather than a positive slope. This initial negative slope renders unstable homogeneous plastic deformation.

Artificial neural network modeling to predict the high temperature flow behavior of an AZ81 magnesium alloy

[J].

Hot Deformation and Recrystallization of Austenitic Stainless Steel: Part I. Dynamic Recrystallization

[J].

Constitutive analysis in hot working

[J].

Modelling of hot deformation for microstructural control

[J].

Ziegler's Criterion on the Instability Regions in Processing Maps

[J].

The flow behavior and processing maps during the isothermal compression of Ti17 alloy

[J].

Influence of N on precipitation behavior, associated corrosion and mechanical properties of super austenitic stainless steel S32654

[J].

σ-Phase Formation in Super Austenitic Stainless Steel During Directional Solidification and Subsequent Phase Transformations

[J].

Role of Substitution of Ni by Co During Isothermal Aging of Superaustenitic Stainless Steels: Precipitation Behavior and Phase Transformations

[J].

Precipitation behavior and phase transformation mechanism of super austenitic stainless steel S32654 during isothermal aging

[J].

Phase transformations and mechanical properties in heat treated superaustenitic stainless steels

[J].

Hot deformation and dynamic recrystallization of 18%Mn TWIP steels

[J].

EBSD study of microstructure evolution during axisymmetric hot compression of 304LN stainless steel

[J].

Recovery and Recrystallization Behaviors of Ni-30 Mass Pct Fe Alloy During Uniaxial Cold and Hot Compression

[J].The recovery and recrystallization behaviors of the high-temperature γ-phase of carbon steel during deformation strongly affect the mechanical properties of steel. However, it is difficult to evaluate such behaviors at a high temperature. This study proposes the deformation behavior of the high-temperature γ-phase of low-carbon steel based on the quantitative observation of dislocation density and vacancies in the Ni–30 mass pct Fe alloy. This alloy was used because its stacking fault energy (60 to 70 mJ m-2) is similar to that of low-carbon steel. Uniaxial compression tests were conducted at a strain rate of 10−3 s−1 and 1473 K (1200 °C) for dynamic recrystallization and at 293 K (20 °C) for work hardening. The compression process was interrupted at different strain values to systematically investigate microstructural changes. The changes in work hardening, recovery, and recrystallization behaviors were obtained from the true stress–true strain curves of the uniaxial compression tests. Further, the microstructure changes during cold and hot uniaxial compression were investigated from the viewpoint of lattice defects by X-ray diffraction, positron annihilation analysis, transmission electron microscopy, and electron backscatter diffraction to comprehend the work hardening, dynamic recovery (DRV), and dynamic recrystallization (DRX). This study helps understand the DRV, DRX, and work hardening behaviors in the γ-phase of the Ni–30 mass pct Fe alloy during cold and hot compression.

Role of Twinning on Dynamic Recrystallization and Microstructure During Moderate to High Strain Rate Hot Deformation of a Ti-Modified Austenitic Stainless Steel

[J].

Dislocation and twinning mechanisms for dynamic recrystallization of as-cast Mn18Cr18N steel

[J].

Effect of internal heating during hot compression on the stress-strain behavior of alloy 304L

[J].

The adiabatic correction factor for deformation heating during the uniaxial compression test

[J].

Effect of Strain Rate on the Dynamic Recrystallization Behavior in a Nitrogen-Enhanced 316L(N)

[J].

Precipitation and phase transformation behavior during high-temperature aging of a cobalt modified Fe-24Cr-(22-x)Ni-7Mo-xCo superaustenitic stainless steel

[J].