SLM的特殊凝固过程,有冷却速度和温度梯度高的特点。在奥氏体不锈钢的SLM凝固过程中内部产生多尺度分级组织,沿打印沉积方向的柱状晶组织和晶内产生亚微米级胞状亚晶结构[7,8]。胞状亚结构,有利于提高SLM不锈钢的整体腐蚀性能[9]。MnS析出物,是传统奥氏体不锈钢点蚀的萌生区。对用传统工艺制备的奥氏体不锈钢的研究结果表明,MnS析出物是不锈钢点蚀的萌生区[10~12]。与传统制造工艺相比,用SLM 制备316L不锈钢,高速冷却和凝固降低了MnS析出相的含量和分布,使其具有更高的抗点蚀性能[13,14]。但是,SLM制备也可能在材料内产生打印缺陷[15]。例如,在成形过程中粉末颗粒之间或在熔化和凝固时释放的粉末内部夹带的气体,在SLM样品中产生球形孔隙[16]。孔洞缺陷优先萌生腐蚀并与基体形成微电池进一步加速腐蚀。优化打印工艺参数和使孔隙缺陷低于0.4%,能显著提高SLM 316L不锈钢的腐蚀行为[17]。

SLM不锈钢与传统不锈钢显微组织的主要区别是,在SLM不锈钢中出现孔隙、亚晶粒、柱状晶组织、高密度位错和细小夹杂物等微观结构。这些微观结构,对不锈钢的腐蚀性能有一定的影响[18]。改变打印设计和工艺参数控制SLM凝固过程,可改变材料的微观组织结构[19]。工艺参数中的激光功率P、扫描速度S和扫描宽度H是影响和决定SLM成形质量的关键参数,合理设置这三个参数能减少或消除打印缺陷。除了工艺参数,成形尺寸也是影响SLM不锈钢组织结构和性能的重要因素。Yang等[20]对激光直接沉积316L不锈钢的研究结果表明,样品的形状和尺寸改变局部热传导和热场分布,从而影响材料的微观组织和力学性能各向异性。在实际应用中,SLM成形零部件具有不同的成形尺寸,即使在同一个复杂零部件内部,也存在壁厚和高度不同等情况。因此,有必要研究材料的组织结构和性能与SLM成形尺寸之间的关系。本文设计打印宽度(通过改变扫描道次数T实现)和高度(通过改变扫描层数L实现)制备不同尺寸的SLM 304L不锈钢样品并进行浸泡腐蚀实验,结合微观组织分析和NETFABB ADDITIVE残余应力仿真模拟计算研究成形尺寸对样品的微观组织结构和点蚀性能的影响及其机理,并建立微观组织结构-残余应力-腐蚀性能之间的关系。

1 实验方法

1.1 样品的制备

实验用商用304L不锈钢粉是用末气雾化方法制备的,粉末尺寸的分布范围为15~53 μm,粉末和SLM成形样品的成分如表1所示。

表1 原始粉末和SLM-304L不锈钢的化学成分

Table 1

| Sample | C | N | P | S | Cr | Cu | Mn | Ni | O | Si | Mo |

|---|---|---|---|---|---|---|---|---|---|---|---|

| Powder | 0.006 | 0.013 | 0.027 | 0.001 | 18.95 | 0.033 | 0.016 | 9.48 | 0.029 | 0.056 | 0.87 |

| SLMed | 0.015 | 0.013 | 0.027 | 0.003 | 19.7 | 0.032 | 0.054 | 9.62 | 0.031 | 0.065 | 0.83 |

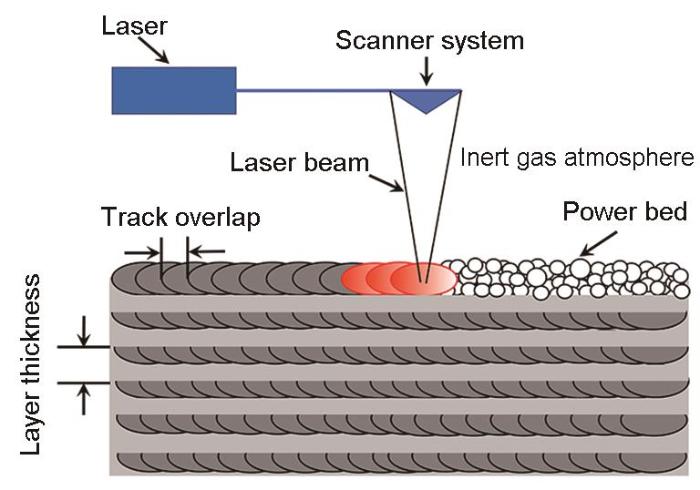

用选区激光熔化设备EOS M280制备成形试样,用惰性气氛Ar气保护。用优化后的固化工艺参数(激光功率220 W,扫描速率1060 mm/s,扫描间距0.08 mm、层厚40 μm)制备样品,以制备出致密度高于99.95%的样品。在打印过程中,高速冷却在材料内产生残余应力,随着打印构建方向的逐层叠加残余应力不断累积。为避免残余应力在单一方向累积,在SLM扫描过程中采用错层扫描,即层与层之间有67°夹角的扫描方式。本文通过改变扫描道次(T)数和打印层数(L)实现不同尺寸设计组合,制备出不同T×L尺寸的SLM 304L不锈钢样品,如图1所示。为了系统对比T和L的影响,分别设计了固定道次(T=20低道次)层数增加、固定层数(L=100)道次增加和固定道次(T=300高道次)层数增加的三组样品,试样的编号和说明列于表2。

图1

图1

改变扫描道次T和打印层数L控制成形尺寸

Fig.1

Different building dimensions by changing the tracks (T) and layers (L)

表2 不同尺寸效应样品的说明和编号

Table 2

1 Settled tracks (T=20) | 2 Settled tracks (T=300) | 3 Settled layers (L=100) |

|---|---|---|

| T20-L100 | L100-T100 | T300-L100 |

| T20-L500 | L100-T200 | T300-L500 |

| T20-L700 | L100-T300 | T300-L700 |

| T20-L1000 | - | T300-L1000 |

1.2 微观组织的表征

用SiC砂纸将SLM成形的304L不锈钢试样逐级打磨至3000目,再使用二氧化硅悬浮液将打磨好的不锈钢试样抛光至表面无划痕。用30%NaOH溶液对研磨、抛光后的试样表面进行电化学腐蚀,然后反复清洗并吹干,用于观察金相组织,使用Image-J软件统计晶粒尺寸。对SLM成形的304L不锈钢进行扫描电子显微镜(SEM)、电子透射显微镜(TEM)和电子背散射衍射(EBSD)分析,以得到晶粒尺寸、取向分布以及析出相等显微组织信息。

1.3 腐蚀浸泡实验

每种样品有3个平行样,用低走丝电火花线切割使其尺寸为10 mm×10 mm×2 mm。依据国标GB/T17897-1999进行三氯化铁腐蚀浸泡实验(100 g FeCl3·6H2O+900 mL 0.05 mol/L盐酸溶液)。依次将样品研磨至3000目,用无水乙醇清洗吹干后进行30℃-120 h的腐蚀浸泡试验。实验结束后,将样品用清水多次充分冲洗并吹干后称其质量。观察腐蚀后样品的表面形貌,每个样品进行100倍光学显微镜观察并拍摄30~50张图片,使用Image-J软件计算点蚀坑数量、平均尺寸和面积比。

1.4 NetFabb模拟仿真

采用间接耦合方式对SLM成形样品进行热力耦合计算,即先进行温度场模拟然后进行应力场模拟。在应力仿真过程中从热分析的温度场中得到各节点的温度,然后进行材料的热力耦合仿真计算。本文所用软件为NetFabb有限元仿真软件,参数为上述实际打印过程的参数组合。

SLM 304L不锈钢的应力仿真过程所用热源为高斯热源,其在二维平面呈指数衰减而在构建方向有附加衰减项的体积热。在SLM成形过程中粉末床和基板的初始温度边界条件视为均匀的温度分布,即T(x, y, z, t) t=0=T0=353 K (T0为基板初始加热温度)。同时,在仿真过程中需考虑成形过程中能量在松散粉末之间扩散造成的热量损失,其热量传递方式包括对流、辐射以及激光热流。在仿真过程中使用的主要热物理参数,有比热容(c)、热膨胀系数(α)、弹性模量(E)和热导率(λ)。

2 实验结果

2.1 SLM 304L不锈钢的显微组织

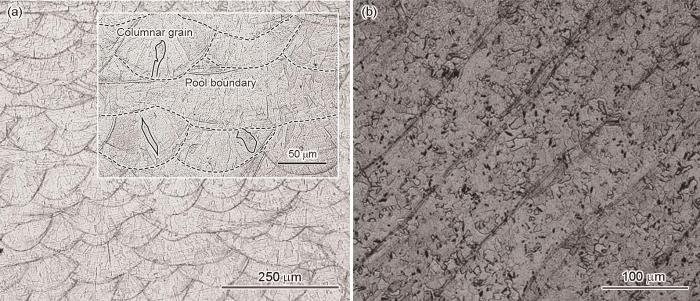

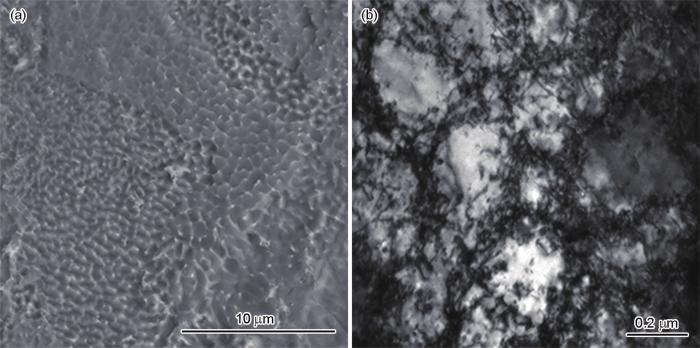

图2a,b给出了SLM 304L不锈钢沿打印沉积方向(称为垂直方向)和铺粉方向(称为水平方向)的显微组织。可以看出,本文制备的打印样块致密度高,没有明显的打印缺陷。沿打印构建的垂直方向上为典型的“鱼鳞”状组织,鱼鳞尺寸对应于SLM微熔池尺寸。从图2a的局部放大图可见熔池线和沿打印方向生成的柱状晶粒,分别黑色虚线和实线标记。柱状晶在熔池内部向中心排列,与冷却过程中温度梯度分布方向相同。在熔池边界没有明显的冶金特征,表明在沉积过程中层与层之间融合良好。图2b给出了水平方向的显微组织,在沿铺粉方向的水平面上明显可见打印过程中的扫描道次痕迹,道次宽度约为80 μm,与扫描间距的设计值有较好的一致性。晶体结构主要为等轴晶组织,黑色析出物为δ铁素体,在SLM快速凝固过程中部分δ铁素体来不及完全向γ奥氏体转变而残留在奥氏体组织中。用SEM和TEM进一步观察SLM304L不锈钢的显微组织,结果在图3中给出。可以看出,样品内部普遍存在蜂窝状亚晶结构,胞状亚晶的平均尺寸约为0.5 μm。在SLM制备过程中的极端高速冷却产生了细晶组织,且在晶粒内生成了亚微米级胞状亚晶结构。TEM明场像高倍观察结果表明,胞晶壁由大量高密度缠结位错构成。形成胞状结构的原因,是SLM特殊凝固过程冷却速度和温度梯度高。

图2

图2

SLM制备的304L不锈钢的金相照片

Fig.2

Optical metallurgic morphology of fish-scale microstructure in vertical planes along with building direction (a) and microstructure in horizontal plane (b)

图3

图3

SLM制备的304L不锈钢的晶内胞状亚晶组织

Fig.3

Metallurgical morphologies of the cellular sub-grains observed through SEM (a) and TEM (b)

2.2 T×L 成形尺寸变化对显微组织的影响

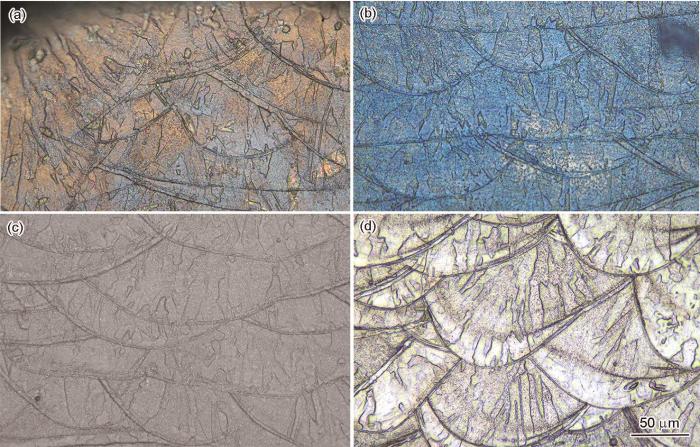

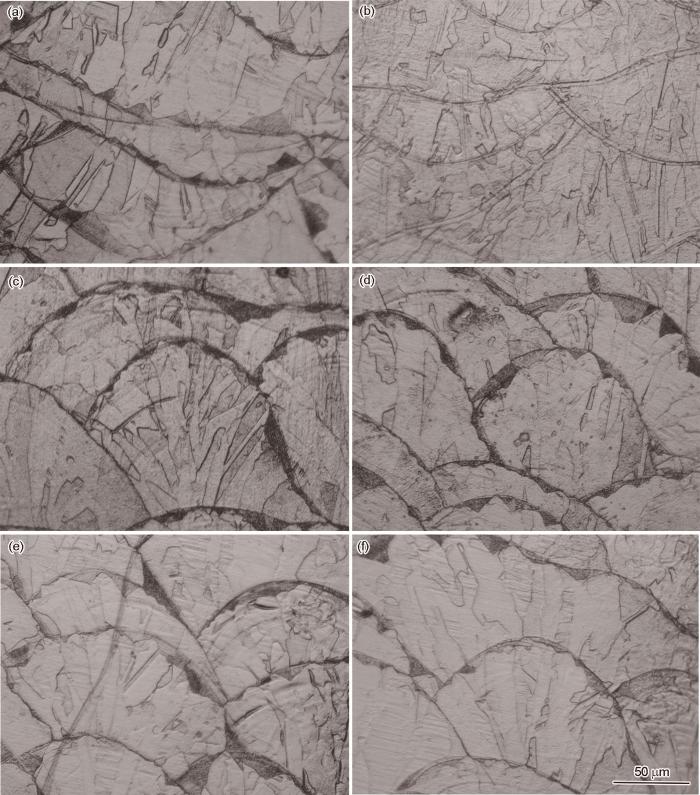

图4

图4

低道次不同层厚SLM 304L样品沿打印构建方向的金相照片

Fig.4

Metallurgical images on building direction of SLM 304L stainless steel low tracks samples with different layers (a) T20-L100, (b) T20-L500, (c) T20-L700, (d) T20-L1000

图5

图5

不同尺寸效应SLM 304L样品沿打印构建方向的金相照片

Fig.5

Metallurgical images of SLM 304L stainless steel samples with different T×L sizes of T100-L100 (a), T200-L100 (b), T300-L100 (c), T300-L500 (d), T300-L700 (e) and T300-L1000 (f)

为了进一步研究尺寸效应对显微组织演变的影响作用,分析表征了T300-L1000大尺寸样品沿构建方向的显微组织变化。区域1、区域2、区域3、区域4分别代表样品中从基板至顶端的四个不同区域,标记为Z1、Z2、Z3和Z4,用EBSD统计分析四个代表性区域的晶粒分布。图6给出了沿构建方向的Z1~Z4四个区域EBSD晶粒形貌分布。由图6可见,随着距离打印基板高度的增加,柱状晶的形貌和尺寸不同。在靠近基板底部的Z1区域内除沿凝固方向生成的柱状晶组织外,还出现部分尺寸较小的“米粒状”晶粒。随着打印构建高度的增加Z2和Z3区域内的柱状晶逐渐由“米粒形”向“长条形”柱状晶转变,柱状晶的长宽比变大。在顶端部位的Z4区域生成了较多小尺寸的“米粒形”柱状晶。

图6

图6

T300-L1000样品沿构建方向不同区域的晶粒分布

Fig.6

Grains distribution mappings in zones with increasing distance fin substrate along build direction in T20-L1000 samples (a) Z1 zone, (b) Z2 zone, (c) Z3 zone and (d) Z4 zone

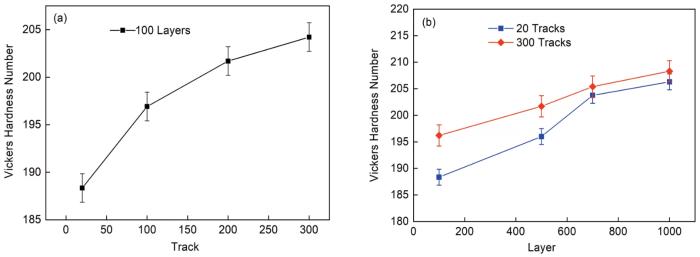

2.3 T×L 成形尺寸变化对显微硬度的影响

图7

图7

L100系列、20和T300系列样品的显微硬度

Fig.7

Hardness measurement results of L100 components (a) and T20 and T300 components (b)

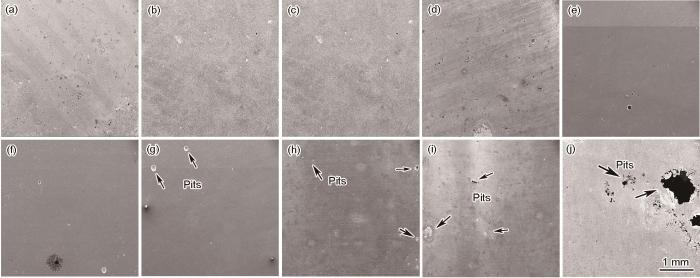

2.4 T×L 成形尺寸变化对SLM 304L不锈钢点蚀的影响

对表2列出的三组不同尺寸样品进行30℃-120 h的6%FeCl3腐蚀浸泡试验,用称重法和表面形貌观察分析腐蚀后样品点蚀,图8给出了SEM照片。图8a~d给出了低道次(T20)不同层厚(L=100, 500, 700和1000)样品的腐蚀形貌。可以看出,在低T低L的小尺寸样品的表面无明显的腐蚀,只出现少量的麻点,随着层数L的增加表面点蚀坑的数量增多、尺寸略有增大。图8e~g给出了L100不同道次样品的腐蚀行为,可见随着打印道次T增加点蚀坑的数量和尺寸均略微增加。图8g~j给出了T=300时层数增加的大尺寸样品的腐蚀形貌。可以看出,随着L的增加点蚀坑数量和尺寸增加。T300-L1000大尺寸样品的腐蚀加剧,产生了连续的点蚀坑,在局部区域甚至出现了严重的腐蚀孔洞。腐蚀孔洞的出现,可能与打印产生的孔隙缺陷有关。SLM不锈钢样品中的孔隙使点蚀加剧,在孔隙处优先萌生点蚀并进一步加剧,从而造成局部腐蚀。

图8

图8

不同尺寸样品的表面点蚀形貌

Fig.8

Pitting micrographs of samples with different size (a) T20-L100, (b) T20-L500, (c) T20-L700, (d) T20-L1000, (e) T100-L100, (f) T200-L100, (g) T300-L100, (h) T300-L100, (i) T300-L500, (j) T300-L700 and (k) T300-L1000

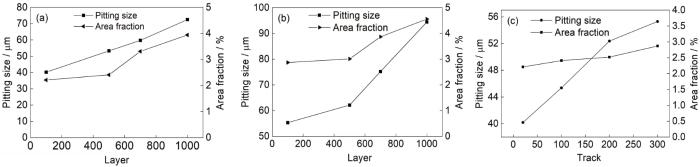

使用Image-J图像处理软件统计点蚀坑的数量和尺寸,进一步定量比较不同尺寸样品的点蚀行为。为了降低统计误差以提高结果可靠性,选取每个样品30~50张100倍放大照片。在图9a中对比了L=100时随着扫描道次的增加点蚀行为的变化。可以看出,点蚀坑尺寸由40 μm增加至约56 μm,面积比由2.21%增加至2.87%。图9b给出了T=20时随层数的增加点蚀行为的对比。可以看出,点蚀坑的平均尺寸从40 μm增大至72 μm,点蚀坑的面积占比从2.21%提高到3.94%。在道次相同的情况下,点蚀坑的数量和面积比随着层数的增加而增加。图9a与9b的综合对比还表明,样品的尺寸增大使点蚀坑的数量和面积比随之增大。图9c给出了大尺寸样品(T300)随着打印层数的增加点蚀行为的统计结果。结果表明,随着打印层数由L100增加至L1000点蚀坑的平均尺寸由55 μm增大到95 μm,点蚀坑的面积占比由2.87%提高到4.56%。综上所述,增加扫描道次T和打印层数L使样品的尺寸增大,使SLM 304L不锈钢的点蚀加剧,随着样品尺寸的增大点蚀坑的数量和尺寸均增大,即耐蚀性降低。

图9

图9

不同尺寸样品点蚀坑的平均尺寸和面积比

Fig.9

Pitting average size and area ratio of samples with different size (a) low track (T=20) samples with settled tracks and increased layers: T20-L100, T20-L500, T20-L700, T20-L1000, (b) high track (T=300) samples with settled tracks and increased layers: T300-L100, T300-L500, T300-L700, T300-L1000, and (c) settled layer (L100) with increasing tracks of L100-T20, L100-T100, L100-T200 and L100-T300

3 讨论

在SLM成形过程中,沿打印构建方向的冷却速度和温度梯度较高。随着样品尺寸的增大凝固过程中的冷却速度和温度梯度均降低,使成形区的过冷度下降。过冷度下降使形核所需的驱动力减小,从而使晶粒发生粗化和沿打印过程中的散热方向(打印构建方向)择优生长,倾向于生成连续性更好的柱状晶组织。因此,本文的扫描道次数T和打印沉积层数L的增加均产生连续性更好的柱状晶组织。

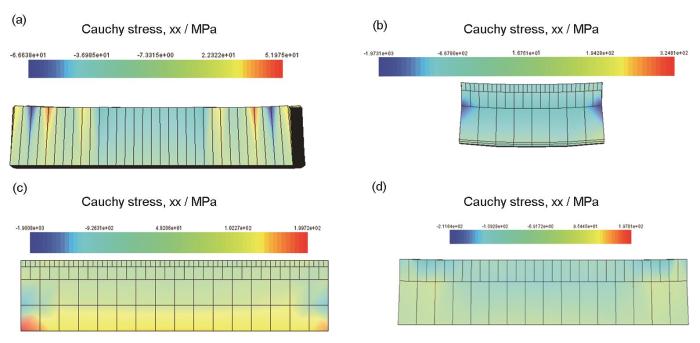

SLM凝固过程的特点是极高的冷却速率(105~107 K/s)和温度梯度,导致在成形样品中产生较大的残余应力。在SLM304L不锈钢微观组织中出现大量的亚微米级胞状亚晶,亚晶界由高密度位错缠结构成。随着样品尺寸的增大,逐层沉积和反复加热使样品中的残余应力累积,使其抗腐蚀性降低。图10给出了用有限元分析软件NetFabb对打印过程中产生的残余应力的模拟分析,图中的柯西应力即残余应力。图10a~d分别给出了小尺寸样品(T20-L10)和固定层数L100、扫描道次依次增加的较大尺寸样品的结果。NetFabb仿真模拟计算结果表明,T20-L10小尺寸样品中的平均残余应力为42±5 MPa,T100-L100、T200-L100和T300-L100样品中的平均残余应力值随着扫描道次数T的增加而增加,T300-L100样品中平均残余应力为200±20 MPa。NetFabb仿真模拟计算结果进一步验证了,尺寸增大使残余应力累积增加。扫描道次T和打印层数L的增加,都使残余应力不断累加。

图10

图10

NetFabb模拟结果

Fig.10

Simulation result of NetFabb (a)T20-L10, (b) T100-L100, (c) T200-L100 and (d) T300-L100

金属腐蚀,本质上是金属表面原子在腐蚀环境中发生了化学或电化学反应,使表面原子处于氧化(活化)状态。影响金属腐蚀的主要因素,有残余应力、晶粒尺寸以及位错密度等。根据Arrhenius和法拉第定律,材料表面的残余拉应力使结构内能增大,使表面活化能以及金属表面原子密度降低,从而使腐蚀速率提高,即

和

其中K为速率常数,R为摩尔气体函数,t为热力学温度,Ea为表现活化能,A为频率因子。Q为通过电极的电量,z为电极反应的转移电子数,

根据金相显微组织分析,成形尺寸变化影响晶粒组织,随着样品尺寸的增大柱状晶的尺寸随之增大。晶粒粗化和残余应力的共同作用,进一步促进较大尺寸样品点蚀的萌生,使SLM 304L不锈钢的腐蚀速率急剧提高。同时,虽然采用优化后的成形工艺制备出高致密的SLM 304L不锈钢(致密度≥99.95%),但是在成形过程中难免产生孔隙缺陷。缺陷处优先萌生的点蚀,使局部腐蚀加剧。

4 结论

(1) 改变选区激光熔化(SLM)过程中的扫描道次T和打印层数L,可准备出具有不同T×L成形尺寸的SLM304L样品。打印层数和扫描道次的增加使SLM制备的304L不锈钢样品中晶粒的尺寸增大,晶粒明显粗化。沿打印构建方向可生成连续性更好的柱状晶组织,但是成形尺寸对熔池形貌和成形精度的没有显著的影响。

(2)尺寸效应影响SLM 304L不锈钢的耐蚀性。随着扫描道次T和打印层数L的增加,点蚀坑的数量增加和面积增大。大尺寸样品发生的点蚀严重。

(3)NetFabb模拟结果表明,随着尺寸的增大样品内部的残余应力随之增大。晶粒尺寸的增大和残余应力的累积,是SLM 304L不锈钢点蚀加剧的主要原因。

参考文献

Amorphous alloy strengthened stainless steel manufactured by selective laser melting: Enhanced strength and improved corrosion resistance

[J].

Structural materials challenges for advanced reactor systems

[J].

Unexpected erosion-corrosion behavior of 316L stainless steel produced by selective laser melting

[J].

Effect of scanning speed on the microstructure and mechanical behavior of 316L stainless steel fabricated by selective laser melting

[J].

Influence of high power diode laser surface melting on the pitting corrosion resistance of type 316L stainless steel

[J].

The microstructure, mechanical properties and corrosion resistance of 316L stainless steel fabricated using laser engineered net shaping

[J].

Additively manufactured hierarchical stainless steels with high strength and ductility

[J].Many traditional approaches for strengthening steels typically come at the expense of useful ductility, a dilemma known as strength-ductility trade-off. New metallurgical processing might offer the possibility of overcoming this. Here we report that austenitic 316L stainless steels additively manufactured via a laser powder-bed-fusion technique exhibit a combination of yield strength and tensile ductility that surpasses that of conventional 316L steels. High strength is attributed to solidification-enabled cellular structures, low-angle grain boundaries, and dislocations formed during manufacturing, while high uniform elongation correlates to a steady and progressive work-hardening mechanism regulated by a hierarchically heterogeneous microstructure, with length scales spanning nearly six orders of magnitude. In addition, solute segregation along cellular walls and low-angle grain boundaries can enhance dislocation pinning and promote twinning. This work demonstrates the potential of additive manufacturing to create alloys with unique microstructures and high performance for structural applications.

Microstructure, tensile properties and mechanical anisotropy of selective laser melted 304L stainless steel

[J].The microstructure and mechanical properties of 304 L stainless steel fabricated by selective laser melting are investigated in this study. With the optimized laser processing parameters, a relative density of 99.9% is achieved with fine austenite grains and nanoscale cellular subgrains in size of approximately 0.5 μm. The presence of δ-ferrite and σ phase precipitates is identified by the x-ray diffraction and transmission electron microscopy. Moreover, the microstructure is identified as an austenite matrix with about 4% δ ferrite and a trace amount of σ phase by using electron backscattered diffraction analysis. These small σ phase particles are mainly distributed along austenite grain boundaries. Furthermore, the presence of nanoscale cellular subgrains contributes to the good tensile strength and ductility of the selective laser melted 304 L, along with precipitate strengthening and strain hardening. Tensile property anisotropy is also identified in this 304 L, which is attributed to the microstructure difference on vertical and horizontal planes.

Corrosion behavior of additively manufactured 316L stainless steel in acidic media

[J].

Improvement of pitting corrosion resistance of type 316L stainless steel by potentiostatic removal of surface MnS inclusions

[J].

The initiation of pitting corrosion on austenitic stainless steel: on the role and importance of sulphide inclusions

[J].

Studies by auger spectroscopy of pit initiation at the site of inclusions in stainless steel

[J].

Sliding Wear Characteristics and Corrosion Behaviour of Selective Laser Melted 316L Stainless Steel

[J].

Unexpected interface corrosion and sensitization susceptibility in additively manufactured austenitic stainless steel

[J].This communication describes observations of unexpected microstructural interface susceptibility to accelerated dissolution in additively manufactured (AM) Type 316L stainless steel prepared by selective laser melting. Observations include accelerated microstructural interface dissolution in the as-built condition, as well as more rapid sensitization of grain boundaries upon exposure to elevated temperature. Electrolytic etching in persulfate solution was used to evaluate the susceptibility of microstructural interfaces to accelerated dissolution in both wrought and AM 316L. Post-test optical microscopy and profilometry on AM 316L revealed that the melt pool boundaries in the as-built condition were susceptible to accelerated attack, although the small grains within the prior melt pools were not. Furthermore, short, elevated temperature exposure (1 h at 675°C) also induced sensitization of the grain boundaries. Identical testing on as-manufactured wrought 316L confirmed that no microstructural interfaces showed susceptibility to accelerated dissolution, and grain boundaries could be sensitized only by extended periods (24 h) at elevated temperature (675°C). Annealing was capable of removing sensitization in wrought 316L, but activated the surface of the AM 316L, leading to widespread, uniform dissolution.

Two and three-dimensional characterisation of localised corrosion affected by lack-of-fusion pores in 316L stainless steel produced by selective laser melting

[J].

Corrosion performance of additively manufactured stainless steel parts: A review

[J].

On the corrosion and metastable pitting characteristics of 316L stainless steel produced by selective laser melting

[J].

Pitting behavior of SLM 316L stainless steel exposed to chloride environments with different aggressiveness: Pitting mechanism induced by gas pores

[J].

Effect of build geometry on the β-grain structure and texture in additive manufacture of Ti6Al4V by selective electron beam melting

[J].