对取向硅钢中第二相的析出行为,有较多的研究。国外学者用化学相分析方法研究了第二相在取向硅钢中的动力学[11,12],但是因实验量巨大且难以保证实验结果的准确度受到一定的限制。近年来,根据热力学相关数据进行第二相动力学分析,越来越受到关注。颜建新等[13]通过热力学计算研究了低温Hi-B钢连铸和均热过程中AlN和MnS的析出行为,发现在连铸过程中AlN和MnS可能分别在凝固后α相中、(α+γ)两相区中析出。也有学者进行动力学计算研究了取向硅钢中AlN的析出行为和取向硅钢γ相中AlN的析出行为[14,15],发现在不同基体相的取向硅钢中AlN的主要形核机制均是晶界形核。孟利等[16]进行热力学和动力学计算分析了取向硅钢中MnS析出的动力学行为。但是,针对无取向硅钢中第二相析出行为的研究相对较少。本文进行热力学和动力学计算研究2%Si无取向硅钢在常化过程中AlN和MnS的析出规律和行为。

1 实验方法

1.1 实验用材料及其热处理

实验用材料为无取向高牌号硅钢热轧板,其主要化学成分(质量分数,%)列于表1。采用箱式炉对试样进行常化处理。热轧板的尺寸为2.7 mm×10 mm×10 mm(轧向),将其分别在900℃、950℃和1000℃进行常化处理,氩气作为保护气氛,冷却方式为水冷。常化处理后,将其冷轧到厚度为0.5 mm,公差为0~0.05 mm,总压下率为78%~80%。最后,在氩气气氛保护下在900℃退火,保温时间为4 min,空冷。

表1 无取向硅钢的化学成分

Table 1

| C | Si | Mn | S | Al | Ti | N |

|---|---|---|---|---|---|---|

| 0.002 | 2.0502 | 0.2698 | 0.002 | 0.258 | 0.0015 | 0.0018 |

1.2 结构表征

利用扫描电镜(SEM)观测无取向硅钢板中第二相的形貌和分布,用扫描电镜上装备的能谱仪(EDS)系统分析第二相的元素组成。为了准确统计第二相数量,对每个样品连续拍摄50个10 000倍视场,用图像处理软件(Image-Pro Plus)统计无取向硅钢常化板和退火板中第二相的尺寸。

1.3 热力学和动力学计算

使用FactSage7.0软件计算实验用无取向硅钢的Fe-Si相图,并结合AlN和MnS的固溶度积公式对其进行热力学分析。AlN和MnS第二相的平衡固溶度积公式的选择,列于表2。

表2 AlN和MnS在不同相中的平衡固溶度积公式

Table 2

式中d为球形核胚的直径,

无取向硅钢中AlN的形貌以长方体为主,也有片状、棒状及立方状等形状。AlN析出尺寸较小时,其形状接近于球形。根据经典第二相析出长大理论模型,假设第二相(AlN及MnS)的形核坯型均为球形。设无取向硅钢中第二相AlN和MnS在析出过程中化学稳定性很高,弹性应变能很高,忽略第二相和基体之间的弹性应变能[10]。

式中h、g和d分别为均匀形核(Homogeneous nucleation)、晶界形核(Grain boundary nucleation)和位错形核(Dislocation nucleation);R为理想气体常数;T为绝对温度;σ为母相晶界的比晶界能;σB为新相和母相的比晶界能。

将相关数据代入式(

位错为刃型位错时

式中h、g和d分别为均匀形核(Homogeneous nucleation)、晶界形核(Grain boundary nucleation)和位错形核(Dislocation nucleation)。k为Boltzmann常数,k=1.3806505×10-23 J/K; Q为控制性元素M的扩散激活能(J/mol);δ为晶界面厚度;L为晶界形核时晶粒的平均直径。

Johnson和Mehl早期提出的形核率和晶核长大速度是恒定的,一般取析出5%时为析出开始,析出95%时为析出结束。但是在实际相变过程中,形核率I和晶核长大速度u都与时间有关,因此Johnson-Mehl方程不适用于动态变化,因此用Avrami提出的相变动力学经验方程 [16]

将相关数据代入式(

2 结果和讨论

2.1 第二相的SEM观察和EDS分析

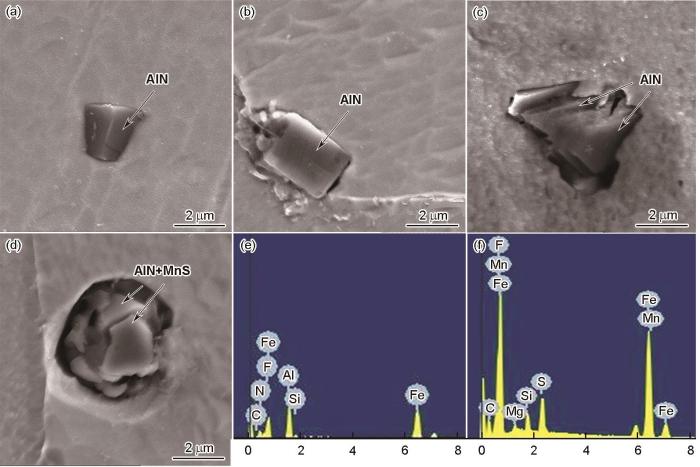

图1

图1

常化板中第二相的形貌和EDS能谱分析

Fig.1

Morphology of inhibitor particles in normalized plate and EDS energy spectrum analysis (a) Single AlN particles into the grain, (b) Single AlN particles at grain boundaries, (c) Superimposed lamellar AlN, (d) AlN-MnS composite precipitates, (e) EDS of AlN particles, (f) EDS of AlN-MnS particles

2.2 第二相的析出热力学

图2是使用FactSage7.0 热力学软件中的Phase Diagram模块计算出的Fe-Si二元相图。由相图可见,常化温度所处的主要相区为(α+γ)两相区。根据析出反应的平衡固溶度积与温度之间的关系,可计算出无取向硅钢中AlN和MnS在不同相区中开始析出的温度。

图2

如图3所示,在900~1000℃温度区间,AlN和MnS在(α+γ)两相区、α相和γ相中的平衡溶度积均大于其实际溶度积。这表明,在热力学上AlN和MnS能自发地从这三种基体中析出。同时,出了AlN和MnS在不同相中常化处理过程中的平衡析出量,结果列于表3。从表3可见,AlN在(α+γ)两相区和α相中的开始析出温度分别为1389℃和1380℃;MnS在α相和γ相中的开始析出温度分别为1166℃和1220℃。AlN在凝固后高温α相中便可能析出,在常化过程中AlN和MnS在(α+γ)两相区中的平衡析出比例分别为97.75%、99.89%,AlN和MnS在(α+γ)两相区中完全析出;AlN在α相中的析出量高达95.72%,而在γ相中析出量相对较少;MnS在α相和γ相中的平衡析出比例基本相同。

图3

图3

不同基体相中AlN和MnS粒子的平衡析出量

Fig.3

Equilibrium precipitation amount of the AlN and MnS particles in different matrix phases

表3 在不同常化温度下AlN和MnS的平衡沉淀量

Table 3

Precipitation temperature/℃ | Precipitation maximum amount/%, mass fraction | Precipitation equilibrium amount/%, mass fraction | |

|---|---|---|---|

| AlN(α+γ) | 1389 | 6.20×10-3 | 6.06×10-3 (97.75%) |

| AlN(α) | 1380 | 6.13×10-3 | 5.84×10-3 (95.32%) |

| AlN(γ) | 1128 | 5.11×10-3 | 3.07×10-3 (60.19%) |

| MnS(α+γ) | 2126 | 6.85×10-3 | 6.85×10-3 (99.89%) |

| MnS(α) | 1166 | 6.56×10-3 | 5.41×10-3 (80.55%) |

| MnS(γ) | 1220 | 6.55×10-3 | 5.66×10-3 (86.38%) |

在平衡条件下,本文的无取向硅钢中的析出物主要为AlN和MnS。在常化过程中,不同基体相中的AlN和MnS的析出特点不同。AlN在γ相中和MnS在α和γ相中没有析出的,将在后续的热处理过程中以细小的第二相弥散析出在晶界和晶内。

2.3 第二相的析出动力学

图4给出了AlN和MnS在不同基体相中三种形核机制的临界形核半径随温度的变化。可以看出,两种不同形核机制的第二相其临界形核半径随着处理温度的提高而增大,三种形核机制的临界形核半径数量级相同,尺寸的差别较小。在同一温度下,均匀形核和晶界形核机制的临界形核半径较接近,位错形核的临界形核半径最小。

图4

图4

形核机制不同的AlN(a)和MnS(b)的临界形核尺寸(d*)

Fig.4

Critical nucleation size (d*) of the AlN (a) and MnS (b) under different nucleation mechanisms

在温度从900℃升高到1000℃的过程中,不同形核机制的AlN,在(α+γ)两相区和α相的临界形核半径都增大了1~2 nm,且均小于在γ相中临界形核半径的增大。随着温度的提高MnS在不同相中不同机制的临界形核半径在(α+γ)两相区中的变化最小,在γ相中的变化最大。

图5给出了AlN和MnS在不同相中三种形核机制的临界形核功随温度的变化。可以看出,在相同温度下两种析出相的晶界形核功最小,均匀形核功和位错形核功基本相同,表明AlN和MnS更易在晶界位置形核。以α相为例,从图5b,d可见,AlN和MnS分别在低于761℃和960℃时位错形核的β<-1,表明析出反应自发进行[5],即主要形核机制为位错形核;温度高于临界温度(761℃和960℃)时,晶界形核的形核功小于位错形核的形核功,此时的形核机制以晶界形核为主。虽然MnS在α相中的晶界形核具有更大的形核率和更早的开始析出时间,但是晶界上的溶质原子仅占总体溶质原子的一小部分。这一小部分溶质原子可高速通过晶界形核的方式析出,这部分溶质原子完全消耗后需要晶内的溶质原子长程扩散到晶界处才能继续析出。这表明,MnS不利于晶界析出。另外,位错上可形核的位置数要大于晶界上的[22],所以MnS在无取向硅钢中的形核机制以位错形核为主。

图5

图5

形核机制不同的AlN和MnS的临界形核能

Fig.5

Critical nucleation energy of AlN and MnS, under different nucleation mechanisms (a) (ΔG*), (b) enlarged area of the red box, (c) (ΔG*), (d) is the enlarged area of the red box

根据形核率理论不能准确计算出相关常数,因此很难定量计算出三种形核机制的形核率与温度的关系。只能计算相对形核率以对比无取向硅钢中第二相不同形核机制的形核优先级。

图6表明,相对形核率与第二相析出温度的关系呈现出反C型曲线,存在一个最大形核率温度。以(α+γ)两相区为例,在900~1000℃,对AlN的三种形核机制的形核率相比较表明,晶界形核的形核率比均匀形核的大了约20个数量级,位错形核的形核率比晶界形核的小了约5个数量级,表明AlN的形核机制以晶界形核为主。

图6

图6

形核机制不同的AlN的相对形核速率和MnS的相对形核速率

Fig.6

Relative nucleation rate of the AlN (a) and relative nucleation rate of the MnS (b) under different nucleation mechanisms

由于一些与温度无关的参数不能定量计算,形核机制不同的PTT(析出量-时间-温度)曲线不能相互比较。但是这些参数与温度无关,理论计算的PTT曲线与准确的PTT曲线只有时间上的偏差,其形状呈现出C曲线,如图7所示。C曲线的鼻子点温度便是最快析出温度。

图7

图7

形核机制不同的AlN的PTT曲线和MnS的PTT曲线

Fig.7

PTT curve of AlN (a) and PTT curve of MnS (b) under different nucleation mechanisms

AlN和MnS在不同相中三种形核机制的开始析出温度,列于表4。以(α+γ)两相区为例,AlN的晶界形核析出温度高于其他两种形核机制的析出温度,即AlN在(α+γ)两相区中率先发生晶界形核;而MnS在(α+γ)两相区的三种晶界形核开始析出的温度相差不大。

表4 三种不同的形核机制的AlN和MnS在形核过程中的最快沉淀温度

Table 4

Phase region | Fastest precipitation temperature / ℃ | |||||

|---|---|---|---|---|---|---|

Homogeneous nucleation | Grain boundary nucleation | Dislocation nucleation | ||||

| AlN | MnS | AlN | MnS | AlN | MnS | |

| (α+γ) | 803 | 1160 | 960 | 1156 | 924 | 1173 |

| α | 782 | 958 | 926 | 983 | 761 | 960 |

| γ | 722 | 683 | 685 | 659 | 645 | 709 |

热力学和动力学计算结果表明:温度低于761℃时实验用无取向硅钢中AlN在α相中易发生位错形核,温度高于761℃时在α相中发生晶界形核较为容易。因此,在900~1000℃的常化温度内,AlN以晶界形核为主。在900~1000℃,MnS在α相中的临界形核半径最小,形核率高,开始析出时间短,而且Mn原子在α相中的扩散更快[16],有利于MnS的长大,表明MnS主要是在α相中析出。MnS在α相中的位错析出其临界形核半径最小,形核率更高和析出开始时间更早,表明无取向硅钢中的MnS以位错析出为主。

3 结论

(1) 无取向硅钢中第二相的析出顺序受平衡析出温度的影响,在α相中处于同一平衡固溶度积时(低于681℃)MnS优先于AlN析出;在(α+γ)两相区和γ相区中MnS的平衡析出温度均高于AlN的平衡析出温度,MnS优先析出。

(2) AlN在α相中位错形核的相对形核率最大,开始析出时间最短,临界形核尺寸最小,因此α相中的AlN最先在位错处形核析出;MnS在α相中位错形核的临界形核尺寸最小、具有更早的开始析出时间、且在位错上可形核位置大于晶界上的,因此α相中的MnS最先在位错处形核析出。

(3) 在(α+γ)两相区中的第二相(AlN和MnS)晶界形核的相对形核率最大,其临界形核功最小,第二相在(α+γ)两相区中主要以晶界形核为主。MnS在γ相中的晶界形核的相对形核率较大且以晶界形核的临界形核功最小和更早的开始析出时间,因此γ相中的MnS主要在晶界处形核析出。

参考文献

Effect of process parameters on recrystallization texture of cold rolled non oriented silicon steel

[J].

工艺参数对冷轧无取向硅钢再结晶织构的影响

[J].

Qualitative and quantitative analysis of inclusions in different grades of non oriented silicon steel

[J].

不同牌号无取向硅钢夹杂物定性定量分析

[J].

Effect of inclusions on magnetic properties of non oriented silicon steel

[J].

夹杂物对无取向硅钢磁性能的影响

[J].

Contribution of advanced microscopy techniques to nano-precipitates characterization: case of AlN precipitation in low-carbon steel

[J].

Fine precipitates in the grain boundaries of transformer steel

[J].

Effects of vanadium on magnetic properties of semi-processed non-oriented electrical steel sheets

[J].

Effects of titanium on magnetic properties of semi-processed non-oriented electrical steel sheets

[J].

The effect of titanium and niobium on degradation of magnetic properties of lamination steels

[J].

AlN precipitation in dual-phase 3% electrical steel

[J].

The dissolution and precipitation behavior of AlN and MnS in grain-oriented 3% silicon-steel with high permeability

[J].

Thermodynamics of AlN and MnS precipitation during continuous casting and soaking of low temperature and high magnetic induction oriented silicon steel

[J].

低温高磁感取向硅钢连铸与均热过程AlN与MnS析出的热力学

[J].

Kinetics of AlN precipitation in oriented silicon steel

[J].

取向硅钢中AlN析出的动力学

[J].

Kinetic calculation of AlN precipitation in austenite of oriented silicon steel

[J].

取向硅钢γ相中AlN沉淀析出的动力学计算

[J].

Kinetics calculation and analysis of MnS particles nucleation precipitation in grain-oriented silicon steel

[J].

取向硅钢中MnS粒子形核析出的动力学计算与分析

[J].

Calculation of AlN and MnS precipitation in Non-oriented electrical steel produced by CSP process

[J].

Nucleation mechanism of precipitate of AlN in ferrite phase of Hi-B steel

[J].

AlN 在Hi-B钢铁素体相中析出的形核机制

[J].

Kinetics of (Ti, V, Mo) C precipitated in γ/α matrix of Ti-V-Mo complex microalloyed steel

[M].

Ti-V-Mo复合微合金钢中(Ti, V, Mo) C在γ/α中沉淀析出析出的动力学

[M].

Precipitation of AlN and MnS in low carbon aluminium-killed steel

[J].