除了碳纤维表面改性、基体合金化和降低制备温度可减少界面损伤,碳纤维微观结构也对界面损伤有较大的影响。目前对Cf/Al界面损伤的研究,主要集中在聚丙烯腈碳纤维(Cf PAN)复合材料。杨盛良等[12]研究了Cf/Al复合材料界面的微观结构,发现T300/Al的反应程度比M40J/Al高。赵昌正等[13]对比分析了T300、M40与HM石墨纤维,发现T300、M40与Al基体发生剧烈反应的温度约为500℃,而HM石墨纤维约为600℃。与CfPAN相比,中间相沥青基碳纤维(CfMP)石墨微晶的尺寸更大、取向度更高,纤维表面化学反应惰性更大,可调节工艺制备出不同的微观结构[14~17]。Takakazu Suzuki等[18]发现,Cf/Al界面损伤及界面反应活性因CfMP的微观结构的不同(随机取向结构、辐射结构、洋葱皮结构)而产生差异,调控CfMP的微观结构可制备出不同性能的Cf/Al复合材料。由于Cf MP微观结构与石墨化温度密切相关,在不同温度石墨化可制备出不同微观结构和石墨化度的Cf MP,其与Al复合的界面损伤特征也有明显的差异。因此,研究不同石墨化度的Cf/Al界面损伤特征对优化复合材料的性能有重要的意义。本文调控石墨化处理温度制备不同微观结构和石墨化度的CfMP,用磁控溅射和低温热处理制备Cf/Al损伤界面,研究CfMP微观结构及石墨化度对Cf/Al复合材料的界面反应活性和碳纤维损伤影响,并揭示不同石墨化度Cf/Al界面的损伤机制。

1 实验方法

1.1 碳纤维表面镀Al

实验用碳纤维为自制的1600℃高温碳化Cf MP,用间歇式感应石墨炉在无张力的条件下分别对其在2400℃、2700℃和3000℃进行高温热处理,对应的碳纤维样品标记为CfMP-24、CfMP-27和CfMP-30。选用T300为对照组,在400℃马弗炉中预处理50 min去浆,编号为Cf PAN。纤维性能参数列于表1。

表1 碳纤维的性能参数

Table 1

| Fiber | Diameter /μm | Density /g·cm-3 | Tensile strength/GPa |

|---|---|---|---|

| CfMP-24 | 12 | 2.11 | 1.547 |

| CfMP -27 | 12 | 2.15 | 2.538 |

| CfMP -30 | 12 | 2.21 | 2.971 |

| CfPAN | 7 | 1.76 | 3.442 |

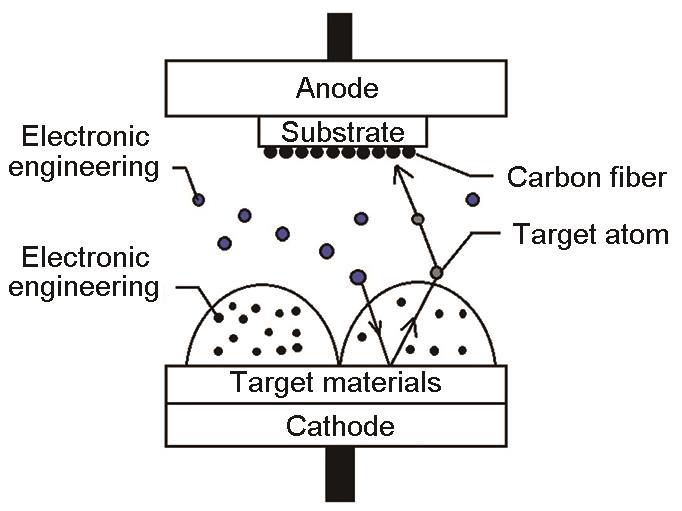

用磁控溅射法在碳纤维表面制备Al镀层,其原理的示意图如图1所示。镀Al时,用高温胶带将碳纤维粘接在基板上。工艺参数为:靶基距6~8 cm;溅射功率400 W;溅射时间60 min;溅射气压0.8 Pa;高纯氩气气氛;基板温度为室温;本底真空度为2×10-3。

图1

为了模拟Cf/Al低温界面反应,将4种镀层碳纤维置于管式炉中进行热处理,热处理工艺为:温度600℃,时间120 min,气氛为高纯氩气。

为了表征热处理过程中碳纤维的损伤程度,用10%NaOH溶液除去热处理后碳纤维表面的Al镀层和反应物Al4C3。

1.2 性能表征

用TESCAN MAIA3场发射扫描电子显微镜(SEM)观察碳纤维的微观结构、镀层碳纤维的形貌、热处理后的形貌和碳纤维损伤形貌。用XploRA拉曼光谱仪测试碳纤维表面和截面的拉曼光谱。用D/Max-2550PC X射线衍射仪分析碳纤维的组成,用Cu靶材,垂直于入射光线放置纤维束,对4种碳纤维进行赤道扫描、子午扫描、方位角扫描,得到碳纤维的XRD谱;使用玛瑙研钵将碳纤维磨细并加入10%~20%的标准Si粉作为内标,进行粉末扫描得到粉末的衍射峰信息。将碳纤维用玛瑙研钵磨细后置于无水乙醇中分散,用型号为TecnaiG2 F20 S-TWIN的高分辨率电子透射显微镜(TEM)观察碳纤维的石墨晶格条纹图像。用XQ-1型纤维强伸度仪测定4种碳纤维处理前后的单丝强度,夹持长度为20 mm,下降速率为2 mm/min。随机取30种碳纤维样本,剔除偏差较大的数据后得到碳纤维的单丝强度数据,对比处理前后单丝的强度,计算出碳纤维的强度损失百分数。

2 结果和讨论

2.1 不同石墨化度碳纤维的微观结构

图2

图2

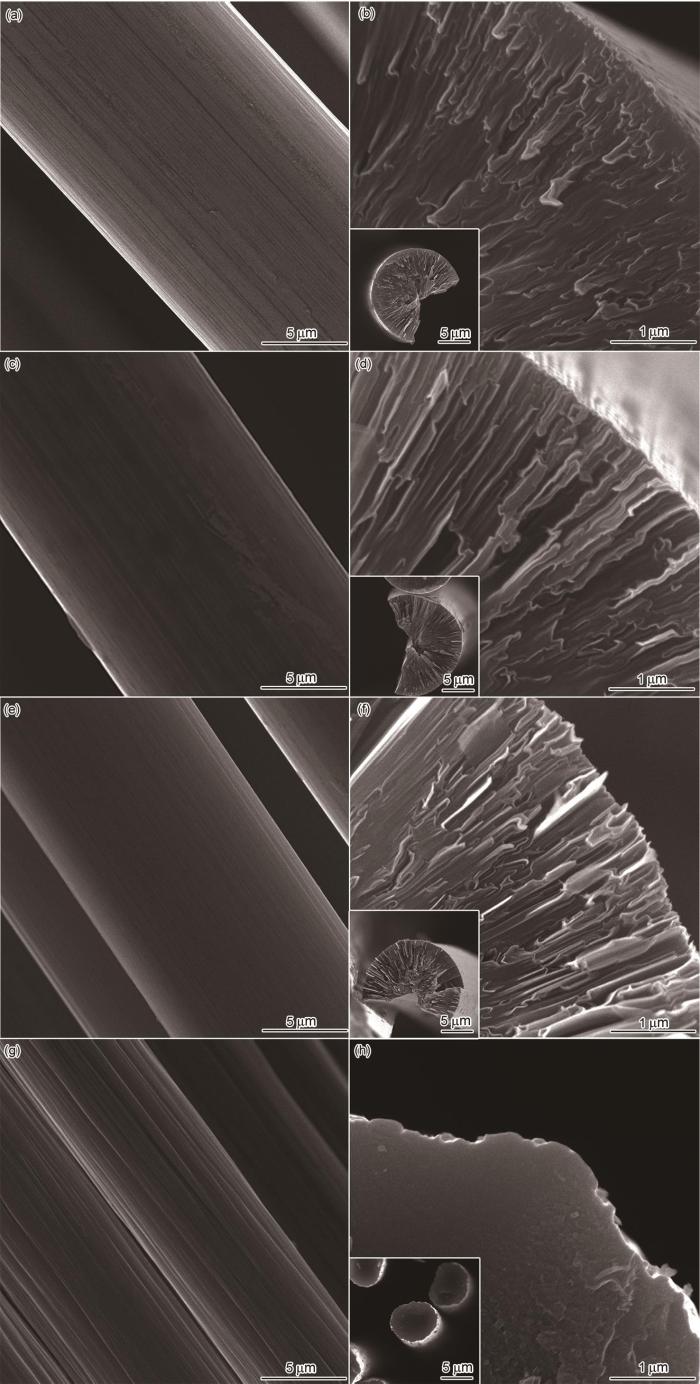

碳纤维CfMP-24表面、CfMP-24截面、CfMP-27-表面、CfMP-27截面、CfMP-30表面、CfMP-30截面、CfPAN表面以及CfPAN截面的SEM照片

Fig.2

SEM photographs of surface of carbon fiber CfMP-24 (a), CfMP-27 (c), CfMP-30 (e), CfPAN (g) and transverse section of CfMP-24 (b), CfMP-27 (d), CfMP-30 (f), CfPAN (h)

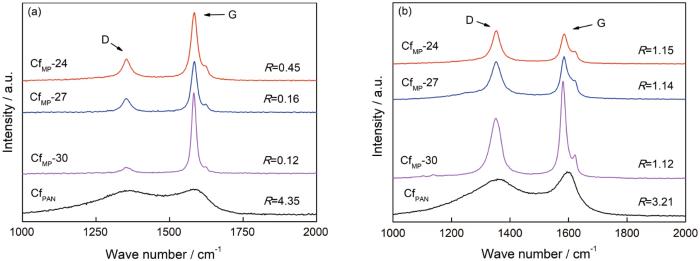

碳纤维的拉曼光谱强度随着拉曼位移的变化如图3所示,拉曼光谱强度可表征其混乱度。可以看出,不同碳纤维的拉曼光谱中衍射峰的位置基本相同。1360 cm-1附近的D峰表征乱层石墨结构的数量,是小微晶和低取向的体现;1580 cm-1附近的G峰表征C原子sp2杂化的面内伸缩振动。对比3种CfMP表面和截面拉曼图谱(图3b、d、f),明显的G峰表明CfMP的有序结构比重更大,推测其与CfMP石墨微晶的尺寸较大和取向度高有关。图3给出了混乱度R值(ID/IG)的计算结果。可以看出,CfMP-24、CfMP-27、CfMP-30的表面和截面的R值依次减小,表明随着石墨化处理温度的提高混乱度减小,石墨微晶的有序度提高。同时,CfMP表面的R值小于截面的R值,表明表面的有序结构比重更高。其原因是,CfMP纺丝时表面受到剪切作用而沿纤维轴向优先取向,高温热处理更易使其石墨化。与CfMP相比,CfPAN的D峰和G峰面积近似,表明CfPAN的乱层结构较多。其原因是,CfPAN的石墨微晶尺寸较小、取向度较低;同时,CfPAN表面和截面的R值均大于CfMP,表明CfPAN的混乱度比CfMP的大,石墨微晶的有序度比CfMP低。此外,CfPAN的表面R值大于截面,可能与其“皮芯结构”有关。

图3

图3

碳纤维表面和截面的拉曼光谱

Fig.3

Raman spectrum of surface (a) and transverse section (b) of carbon fibers

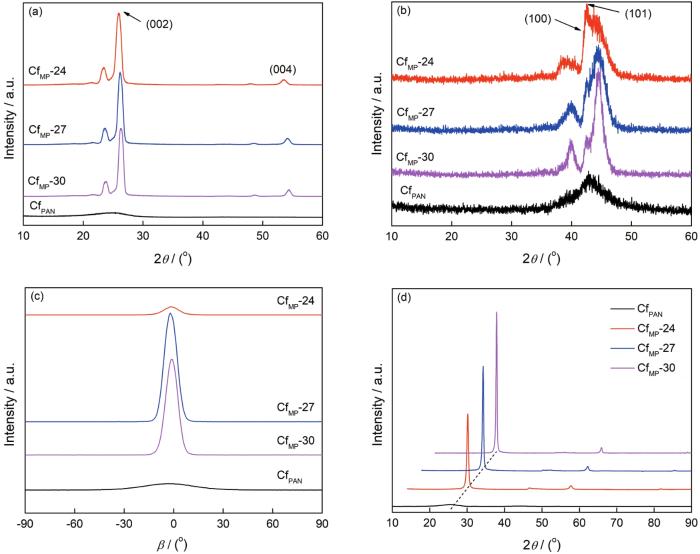

图4

图4

碳纤维赤道扫描、子午扫描、方位角扫描以及粉末扫描的XRD谱

Fig.4

XRD patterns of carbon fibers (a) equatorial scan; (b) meridional scan; (c) azimuthal scan; (d) powder diffraction

从图4b中的子午扫描可见,CfMP-24、CfMP-27、CfMP-30的(100)峰和(101)峰逐渐清晰。这表明,随着石墨化处理温度的提高,其石墨微晶向着三维有序结构生长;而CfPAN碳纤维没有明显的(100)峰以及(101)峰,因为CfPAN较多的乱层石墨结构使峰位宽化。

表2 碳纤维石墨微晶结构参数和石墨化度

Table 2

| Sample | 2θ(002)/(°) | d(002)/nm | Lc(002)/nm | La(100)/nm | g/% | Z/(°) |

|---|---|---|---|---|---|---|

| CfMP-24 | 26.08 | 0.341389 | 17.203293 | 20.771460 | 30.361637 | 10.87 |

| CfMP-27 | 26.32 | 0.338292 | 21.583032 | 31.159188 | 66.369292 | 9.18 |

| CfMP-30 | 26.401 | 0.337310 | 24.28478 | 40.701324 | 77.785494 | 8.67 |

| CfPAN | 25.18 | 0.353337 | 2.243832 | - | - | 35.9 |

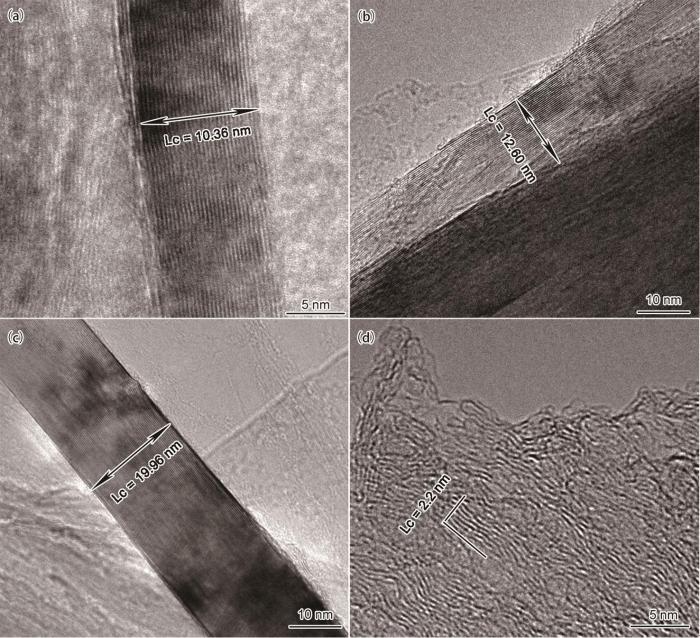

图5给出了4种碳纤维的高分辨率TEM显微形貌照片。从图5可见,CfMP-24、CfMP-27和CfMP-30均为宽大的石墨晶格条纹结构,沿纤维轴向有序排列,石墨片层结构呈各向异性。同时,随着石墨化处理温度的提高石墨化度随之提高,CfMP的石墨微晶厚度Lc逐渐增大。CfMP的TEM照片中Lc的尺寸与根据XRD谱测得的值有一定差异,前者偏大,而CfPAN的Lc尺寸与根据XRD谱计算处的数值相近。Qin等[20]也发现,XRD与TEM表征结果有些不同。其原因是,XRD扫描的是碳纤维的全区结构,计算结果是一个平均值;而TEM只观察微区结构,相应的结果是微晶尺寸范围内的数值。但是,石墨微晶的尺寸与石墨化度的变化规律是一致的,即石墨微晶尺寸越大表明其石墨化程度越高。

图5

图5

碳纤维CfMP-24、CfMP-27、CfMP-30以及CfPAN的HRTEM形貌

Fig.5

HRTEM micrographs of carbon fibers (a) CfMP-24; (b) CfMP-27; (c) CfMP-30; (d) CfPAN

2.2 Cf/Al界面热处理前后的微观结构

图6给出了磁控溅射后Cf/Al界面的微观形貌。由图6a、c、e可见,磁控溅射在CfMP表面沉积的Al膜,其厚度为0.8~1.0 μm,膜厚相近且均匀性和界面相容性较好。图6b、d、f中CfMP表面镀层的形貌表明,Al镀层呈颗粒状堆叠,镀层的形貌基本相同,镀层沿纤维轴向呈较浅的沟壑状,可能与CfMP纤维表面固有的形貌有关。由此可见,在不同石墨化度的CfMP表面的Al镀层其特征基本相同。其原因是,磁控溅射为物理气相沉积,镀层在CfMP表面形成界面层后其后续沉积过程基本相近。这也表明,CfMP的表面状态和结构对磁控溅射Al镀层没有显著的影响。从图6g、h可见,CfPAN的Al镀层厚度与CfMP接近,镀层的形貌也差别不大,只是CfPAN的沟壑更深。其原因是,CfPAN表面固有形貌的沟壑较深,磁控溅射镀层继承了这种形貌特征。

图6

图6

镀Al碳纤维的微观形貌

Fig.6

Micromorphology of Al - coated carbon fiber: skin surface of CfMP-24 (a), CfMP-27 (c), CfMP-30 (e), CfPAN (g) and transverse section of CfMP-24 (b), CfMP-27 (d), CfMP-30 (f), CfPAN (h)

镀Al碳纤维在600℃热处理120 min后的表面和截面形貌,如图7所示。从截面微观形貌(图7a、c、e)可以看出,热处理后的Al镀层与CfMP之间的界面仍然较为明显,但是Al镀层与碳纤维结合更加紧密。其原因是,在高温下Al镀层向CfMP表面有一定程度的扩散;从表面微观形貌(图7b、d、f)可以看到,Al镀层的颗粒有所长大且出现扩散粘接的迹象,沟壑状形貌仍然明显,比热处理前稍显光滑平整,这也与Al膜层与碳纤维在高温下的热扩散相关。但是,这也保证了Al膜层与碳纤维的紧密接触,为界面反应提供了条件。从CfPAN/Al的截面和表面微观形貌(图7g、h)可见,Al镀层向CfPAN的扩散明显,界面结合紧密;Al形貌的变化与CfMP基本相同。

图7

图7

镀Al碳纤维热处理后的形貌

Fig.7

Morphologies of Al coated carbon fibers after heated (a) skin surface of CfMP-24, (c) CfMP-27, (e) CfMP-30, (g) CfPAN and (b) transverse section of CfMP-24, (d) CfMP-27, (f) CfMP-30, (h) CfPAN

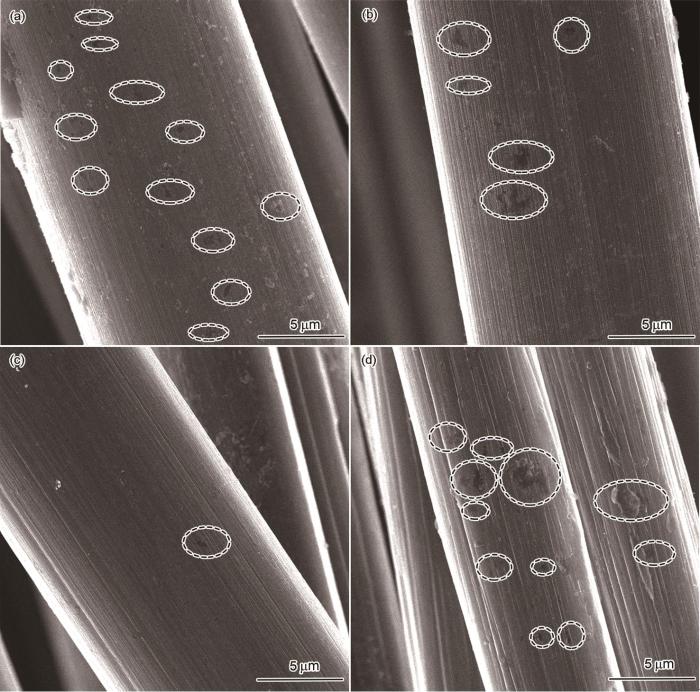

2.3 不同石墨化度碳纤维的损伤特征

CfMP与Al在550℃以上发生界面反应产生Al4C3而使纤维损伤,且不同石墨化度CfMP的界面反应和纤维损伤程度有所不同[13]。但是在温度低于600℃时CfMP与Al界面反应生成的Al4C3极少,XRD分析难以发现[11,21]。因此,为了分析不同石墨化度CfMP的损伤,用NaOH溶液去除其镀层,观察碳纤维表面损伤情况并结合强度深入分析其损伤。由图8可见,去除Al和Al4C3后不同石墨化度碳纤维表面均出现明显的“凹坑”缺陷,可能是碳纤维与Al镀层热处理时发生界面反应产生的表面损伤。从图8a、b、c可见,随着石墨化度的提高CfMP-24、CfMP-27、CfMP-30表面缺陷的几何尺寸和数量随之减小。这表明,CfMP/Al界面处产生的Al4C3数量也随之减少,对CfMP造成的损伤也减小。与CfMP相比,CfPAN的表面损伤更为明显(图8d),形成的缺陷尺寸更大,数量更多。这表明,Cf/Al界面反应程度及其对碳纤维的损伤与碳纤维石墨化度有关。随着CfMP石墨化处理温度的提高,其石墨化程度越高碳纤维表面C原子的活性越低,与Al反应越困难。因此,CfMP/Al界面反应程度越低则产生的缺陷越少,对CfMP的损伤就越小;而CfPAN的石墨化度较低,反应活性比CfMP高,因此CfPAN/Al界面反应程度较高。

图8

图8

碳纤维表面损伤的形貌

Fig.8

Morphologies of damaged surface of carbon fibers (a) CfMP-24; (b) CfMP-27; (c) CfMP-30; (d) CfPAN

碳纤维表面损伤对强度也有影响。受力后表面损伤处容易形成“初始裂纹”,初始裂纹继续受力后扩展,从而使碳纤维的力学性能降低。表3列出了CfMP-24、CfMP-27、CfMP-30、 CfPAN镀层前与去镀层后单丝强度的变化。由表3可见,随着石墨化度的提高CfMP-24、CfMP-27、CfMP-30强度损失逐渐减小,分别为8.27%、6.78%和1.23%。这表明,CfMP的石墨化程度越高则界面反应程度越低,产生的表面缺陷越少,则其强度损失越小。与CfMP相比,CfPAN的损伤程度(3.08%)介于,CfMP-24和CfMP-27之间。形貌分析结果表明(图8d),CfPAN的表面缺陷尺寸大,数量多,但是强度损失CfMP-24和CfMP-27比CfPAN高5.19%和3.70%。其原因是,CfPAN为乱层石墨结构,石墨微晶尺寸小,取向度低,在拉伸过程中缺陷产生的初始裂纹扩展需要消耗更多能量。另一方面,随着石墨化温度的进一步提高CfMP-30的石墨化度提高,界面反应被极大地抑制,纤维表面缺陷的尺寸和数量大幅减小(图8c),强度损失比CfPAN低1.85%。由此可见,CfMP/Al界面损伤与纤维的石墨化度相关,石墨化度越高则界面反应活性越小,碳纤维的损伤就越小;与CfMP相比,CfPAN的乱层石墨结构特征阻碍了初始裂纹在纤维内的扩展。

表3 碳纤维单丝强度的损失率

Table 3

| Fiber | Heat treatment temperature/℃ | Tensile strength/GPa | Strength loss percentage/% | |

|---|---|---|---|---|

| Before the coating treatment | After the coating removed | |||

| CfMP | 1600 | 1.440 | - | - |

| CfMP-24 | 2400 | 1.547 | 1.419 | 8.27 |

| CfMP-27 | 2700 | 2.538 | 2.366 | 6.78 |

| CfMP-24 | 3000 | 2.971 | 2.935 | 1.23 |

| CfPAN | - | 3.442 | 3.336 | 3.08 |

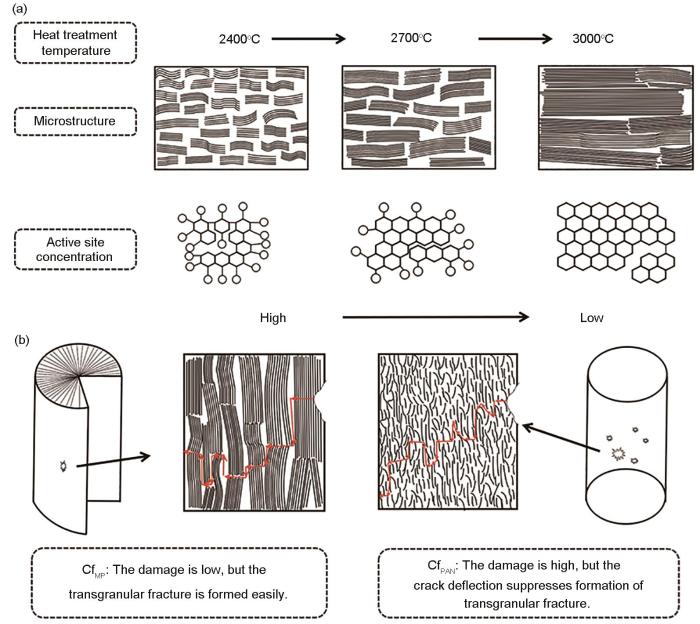

2.4 不同石墨化度Cf/Al界面损伤的机制

不同石墨化度Cf/Al的界面损伤机制,如图9所示。随着石墨化处理温度的提高CfMP石墨晶体尺寸变大、取向度变高,石墨化度变高,因此CfMP/Al界面反应活性位越少,产生的缺陷数量和尺寸越小,对碳纤维的损伤就越小(图9a)。另一方面,纤维损伤决定于缺陷的数量和后续裂纹在碳纤维内部的增殖和扩展(图9b)。虽然CfMP缺陷的尺寸和数量较小,但是石墨片层的尺寸大,取向度高,受力后缺陷处产生的初始裂纹容易沿石墨片层间快速扩展增殖,造成纤维损伤。而CfPAN石墨微晶的尺寸小,取向度差,虽然数量较多但是初始裂纹扩展时易发生偏移且要克服C-C共价键,因此扩展阻力大。这表明,CfMP-24、CfMP-27与CfPAN相比,CfMP的大石墨片层结构对碳纤维的损伤的影响占主导地位,在受力过程中易使裂纹扩展而失效,而CfPAN的乱层石墨结构阻碍裂纹扩展,因此损伤小;而CfMP-30石墨的惰性很高,界面反应产生的缺陷很少,因此纤维强度损失最小。

图9

图9

石墨化度对界面反应活性的影响机制和拉伸断裂过程中碳纤维微观结构对裂纹扩展的影响机制

Fig.9

Interfacial damage influence mechanism (a) mechanism of effect of graphitization degree on interfacial reactivity; (b) influence mechanism of carbon fiber microstructure on crack propagation during tensile fracture

3 结论

(1) 随着石墨化处理温度的提高,CfMP石墨微晶的尺寸增大、取向度和石墨化度提高。石墨化度越高的CfMP表面碳原子的化学惰性越强,界面反应活性越低,碳纤维表面的损伤越小。

(2) 纤维损伤决定于界面反应产生的缺陷数量和裂纹在碳纤维内部的增殖和扩展。CfMP的缺陷尺寸小和数量较少,但是石墨片层的尺寸大、取向度高,初始裂纹容易沿着石墨片层间快速扩展和增殖,使纤维损伤。而CfPAN石墨的微晶尺寸小,取向度低,虽然缺陷数量较多但是初始裂纹扩展时易发生偏移,需要克服C-C共价键,因此扩展的阻力较大。

参考文献

Research progress of fiber-reinforced aluminum matrix composites

[J].

纤维增强铝基复合材料研究进展

[J].

Application of graphite fiber reinforced aluminum matrix composite to body tube structure in space remote sensor

[J].

石墨纤维增强铝基复合材料在空间遥感器镜筒结构中的应用

[J].

The current state and trend of metal matrix composites

[J].

金属基复合材料的现状与发展趋势

[J].

Advances in composite materials for thermal management in electronic packaging

[J].

Effects of carbon fiber/Al interface on mechanical properties of carbon-fiber-reinforced aluminum-matrix composites

[J].

Aluminium carbide formation in interpenetrating graphite/aluminium composites

[J].

Effect of aluminum carbide on thermal conductivity of the unidirectional CF/Al composites fabricated by low pressure infiltration process

[J].

Fabrication and thermal conductivity of short graphite fiber/Al composites by vacuum pressure infiltration

[J].

Electroless nickel coated short carbon fibres in aluminium matrix composites

[J].

Effect of matrix alloy elements on microstructure and properties of carbon fiber reinforced aluminum composites

[J].

基体合金元素对碳纤维增强铝基复合材料组织与性能的影响

[J].

Fabrication process of laminated woven fiber reinforced aluminum matrix composite by hot pressing diffusion

[J].

热压扩散法制备层压编织Cf/Al复合材料工艺研究

[J].

The interfacial microstructure of CF/Al composites

[J].

碳纤维增强铝复合材料的界面微观结构

[J].

Correlation between interface reaction and properties of carbon and graphite fibre reinforced aluminium composites

[J].

碳纤维和石墨纤维增强铝复合材料界面反应与性能的关系

[J].研究了碳纤维和石墨纤维增强纯铝复合丝的界面反应产物A1<sub>4</sub>C<sub>3</sub>的量与温度、复合丝的室温拉伸强度与A1<sub>4</sub>C<sub>3</sub>量及温度的关系。对各类复合丝的断口形貌进行了扫描电镜分析,对应于不同的热暴露温度及强度有三种断口特征。用盐酸溶液脱去了经不同温度热暴露后复合丝中的铝基体,分析了脱铝纤维的表面形貌,测定了拉伸强度,得到了复合丝中纤维受到损伤的温度范围。

Development survey and prospect of mesophase pitch-based carbon fiber

[J].

国内外MPCF发展概况与展望

[J].

Carbon fibers

[A]. Kobayashi S, Müllen K.

Structure-property relationships in carbon fibers

[J].

Pitch-based carbon fiber microstructure and texture and compatibility with aluminum coated using chemical vapor deposition

[J].

Effect of spinning process on the oriented structure and thermal conductivity of the mesophase pitch-based graphite fiber

[J].

纺丝工艺对带形中间相沥青基石墨纤维取向结构及热导率的影响

[J].

A comparison of the effect of graphitization on microstructures and properties of polyacrylonitrile and mesophase pitch-based carbon fibers

[J].