装甲防护材料应该具有特殊的性能如轻质、高比强度以及优良的综合性能。为了降低结构重量和保持良好的机械性能,研究人员在传统复合材料的基础上研发一种新材料:纤维/金属复层材料。将纤维材料和金属薄层交替堆叠使其结合,制备出的材料具有高抗疲劳性和抗冲击性以及高比强度、比刚度[1]。纤维/金属复层材料,在保留两者优点的同时弥补其不足。在冲击作用下这种特殊的层状结构因叠层的界面失效层间开裂而产生大量吸能裂纹。这种高吸能性,可满足装甲防护材料的轻量化、强韧化和高效化的要求。纤维/金属复层材料中的玻璃纤维/铝复层材料,已经用于制造客机A380机身的重要组成部分[2~4]。但是,这种材料还没有发展出高承载结构,因此其模量和抗拉强度较低。碳纤维/铝复层材料能发挥碳纤维和铝基体的各自优点,在保持铝高韧性的同时使其力学性能强度提高。碳纤维的优异性能使其具有更高的比模量[5]、更好的抗冲击性[6,7]和更高的强度[8,9],因此可用于高承载结构[10,11]。大多数复合材料易碎,且通过损伤吸收能量而不是通过塑性应变吸收能量[12,13]。目前,对玻璃碳纤维/铝复层材料已经有较多的研究[4,14~17]。Dhaliwal等[18]研究了具有两种不同堆叠结构的碳纤维/铝复层材料的弯曲行为,并报告了宏观破坏行为。Nurhaniza等[19]利用铝和碳纤维布的新组合顺序研究了碳纤维/铝复层材料的典型弯曲性能。Osapiuk等[20]比较了不同纤维取向和铝厚度的玻璃碳纤维/铝复层材料和碳纤维/铝复层材料之间的失效行为。但是这些工作主要针对碳纤维/铝复层材料的三点弯曲性能、失效行为,使用粘结剂制备层状结构,纤维的排布方式为“横纵向”或“横纵斜向”,成本较高,且材料在服役过程中有明显的各向异性。镀镍碳纤维可提高碳纤维与金属的润湿性,反应时间短,在适当温度下保温70 min便可形成结合良好的界面层。镀镍碳纤维毡是具有镀镍层的碳纤维,可避免粘结剂的影响。碳纤维束沿不同方向随机分布,具有各向同性。鉴于此,本文将其与铝箔交替堆叠制备碳纤维/铝复层材料,观察和测定其微观组织,研究界面结构和碳纤维含量、铝层厚度对复层材料的密度、硬度、及抗弯性能的影响。

1 实验方法

1.1 实验用材料

表1 1060铝的成分(质量分数,%)

Table 1

| Element | Si | Fe | Cu | Mg | Mn | Zn | Ti | V | Al |

|---|---|---|---|---|---|---|---|---|---|

| Content | 0.25 | 0.35 | 0.05 | 0.03 | 0.03 | 0.05 | 0.03 | 0.05 | 99.16 |

表2 碳纤维的性能(质量分数,%)

Table 2

| Monofilament diameter/μm | Density/g·cm-3 | Tensile strength/GPa | Elastic modulus/GPa | Elongation/% |

|---|---|---|---|---|

| 7 | 1.79 | 4.41 | 235 | 1.9 |

表3 N02201镍的成分

Table 3

| Element | Si | Fe | Cu | Mn | S | C | Ni |

|---|---|---|---|---|---|---|---|

| Content | 0.25 | 0.29 | 0.14 | 0.23 | 0.01 | 0.06 | 99.02 |

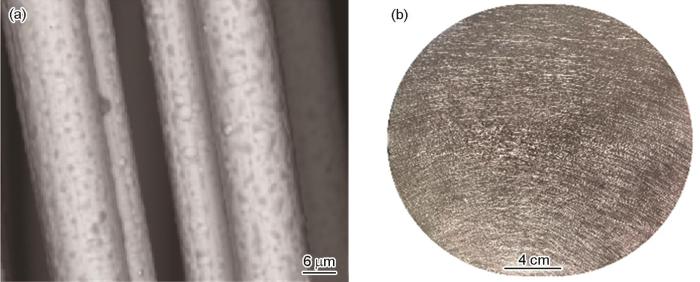

镀镍时先用阳极氧化法对碳纤维进行表面改性,在其表面电镀镍。在镀镍过程中,镍颗粒在纤维表面能量有利的位置(即活性点)沉积生成细小晶粒;阳极氧化后碳纤维表面的活性点增多,酸性官能团大幅增加有助于镍原子与纤维表面形成强的化学键,增强纤维表面的润湿性有利于沉积的镍原子在纤维表面的铺展而形成均匀的镍镀层。镍镀层的厚度为0.2~0.3μm,图1a给出了镀镍碳纤维的SEM照片。

图1

图1b给出了毛毡状的碳纤维,属于连续性纤维短切为6 mm长度,单丝的直径约7 μm,单张厚度约为80 μm。

1.2 碳纤维/铝复层材料的制备

用真空热压烧结炉(ZT-35-15Y)制备碳纤维/铝复层材料。分别将厚度为0.3 mm、0.2 mm、0.1 mm的1060铝箔裁剪成直径为28 mm的圆,将碳纤维毡剪成直径为28 mm的圆,并将二者交替堆叠,每层铝箔间放三层碳纤维或四层碳纤维。然后,在设定的温度、时间和压力条件下进行扩散反应。

纯铝箔表面的氧化铝保护膜(Al2O3)阻碍铝基体与碳纤维之间的扩散,影响二者间的界面结合。因此,先用砂纸打磨将其去除,再用酒精冲洗将铝箔表面的粉末杂质清洗干净,最后用电吹风机吹干。预处理后,尽快将其放入热压炉中。

表4 碳纤维增强铝基复合材料的制备工艺参数

Table 4

| Sample number | Thickness of Al foil/mm | Number of carbon fiber layers | Hot pressing temperature/℃ | Hot pressing time/min | Pressure /MPa |

|---|---|---|---|---|---|

| 1-1 | 0.1 | 4 | 615 | 70 | 21 |

| 1-2 | 0.1 | 4 | 630 | 100 | 21 |

| 1-3 | 0.1 | 4 | 650 | 70 | 28 |

| 2-1 | 0.2 | 4 | 630 | 100 | 21 |

| 2-2 | 0.2 | 4 | 630 | 150 | 21 |

| 2-3 | 0.2 | 4 | 630 | 200 | 21 |

| 3-1 | 0.3 | 3 | 630 | 70 | 21 |

| 3-2 | 0.3 | 3 | 630 | 100 | 21 |

| 3-3 | 0.3 | 3 | 650 | 70 | 28 |

1.3 性能表征

使用JSM-7900F热场发射扫描电子显微镜(SEM)观察复合材料的微观组织结构,使用SmartLab-3Kw X射线衍射仪(XRD),对材料的界面微观组织进行观察和物象分析,并观察分析抗弯断口形貌;用HV-1000维氏硬度计测试复合材料的硬度,因试样为软硬交替的叠层,所以对平行与叠层方向的复合界面层进行硬度测量,每个样选取6个点测量,并取平均值。用Electronic Densimeter密度测试仪测试材料的密度,每个试样测6个点取平均值。根据国家标准GB/T232-2010《金属材料弯曲试验方法》,用线切割机将试样切成截面尺寸为26 mm×6 mm的片状。根据L=(D+3a)±a/2定跨度为14 mm,厚度为原始厚度。在微机电子万能试验机上对样品进行三点抗弯测试,用两个半径为2 mm的圆尖端支撑,下压速度为1 mm/min。弯曲应力和弯曲应变分别为

其中P为三点弯曲施加的载荷,b为试样的宽度,D为试样中间点的偏转,L为试样的跨度,h为试样的原始厚度。

2 结果和讨论

2.1 碳纤维增强铝基复合材料的微观组织

为了研究这种复合材料试样的显微组织和界面结合情况,用扫描电子显微镜观察抛光处理后试样的微观形貌并进行了选区分析。

图2

图2

碳纤维/铝复层材料试样的宏观照片

Fig.2

Macro view of carbon fiber/aluminum laminated composites sample (a) 615℃, 70 min, (b) 630℃, 70 min

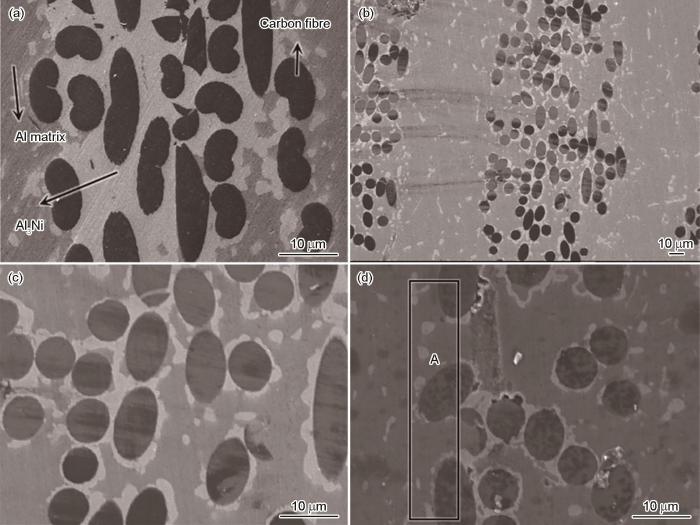

图3

图3

碳纤维/铝复层材料试样的微观组织

Fig.3

Microstructure of carbon fiber/aluminum laminated composites sample (a), (b), (c) 0.3mm Al, 3 layers of fiber (d), (e), (f) 0.2 mm Al, 4 layers of fiber (g), (h), (i) 0.1 mm Al, 4 layers of fiber

2.2 碳纤维/铝复层材料的界面结构

图4给出了复合材料试样的微观组织。结合图5的EDS图可知,图4中黑色近似圆状的和长条状的是碳纤维增强体,深灰色的是铝基体,白灰色的是碳纤维表面镀层镍与铝的反应物。观察图4a可见,反应前后的碳纤维丝发生了明显的畸变,横截面由圆形变成“豌豆”状,碳纤维的热膨胀系数与铝基体的不同。因此,在复合材料冷却过程中产生了较大的应力,使碳纤维的结构形貌发生了变化。由图4f可见,碳纤维的含量较高,达到35%。随着碳纤维含量的提高,复合材料界面处的缺陷随之产生。其原因是,碳纤维层数的增加使纤维缝隙中气体增多。随着反应的进行无法排除这些少量的气孔,这些气孔缺陷在材料的服役过程中不能传递载荷而产生应力集中,成为裂纹源。因此要控制碳纤维的含量,不可太高。

图4

图4

碳纤维/铝复层材料试样的微观组织

Fig.4

Microstructure of carbon fiber/aluminum laminated composites sample (a) 0.3 mm Al, 3 layers of fiber, 630℃, 70 min (b), (c) 0.2 mm Al, 4 layers of fiber, 630℃, 150 min, (d) 0.2 mm Al, 4 layers of fiber, 630℃, 200 min

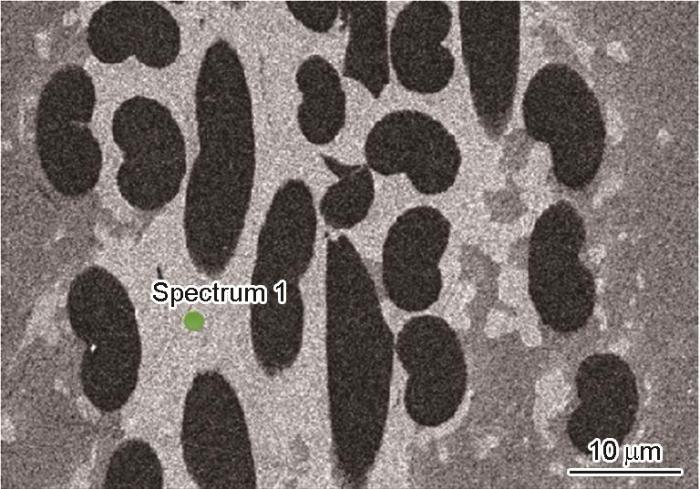

图5和图6给出了试样3-3的EDS图谱,表5和表6分别给出了以上两图的测试结果。分析结果表明,碳纤维表面镀层Ni与铝基体发生了反应。由于材料界面处的Al较多而Ni较少,EDS测量Al-Ni原子比为3∶1,并结合Al-Ni二元相图[21],可确定白灰色为Al3Ni相。这表明,界面处的主要生成物是镍含量较低且热力学稳定的Al3Ni,只有少量的Al3Ni2[21]。而在图7的XRD检测中未检测到该相,其原因可能是含量太低。从图6可见少量的Ni与Fe,由此可判断该类析出物不是简单的Al3Ni反应产物。可能存在Al中的少量Fe元素在高温保温时发生偏聚而产生了少量的Fe-Al-Ni化合物。根据表6中点能谱的测试结果和Fe-Al-Ni相图分析,该析出相为Al9FeNi。研究表明,在Al-Fe-Ni系富Al区可形成三元化合物Al9FeNi。单斜结构的Al9FeNi相可通过包晶反应形成,即809℃时的L+Al13Fe4+Al3Ni---Al9FeNi[22]。析出相为Al含量较多的Al9FeNi,而非Al3Ni,因为扩散在基体中的Ni元素和偏聚的Fe元素含量都很低,更易生成富铝的Al9FeNi相。

图5

图5

碳纤维/铝复层材料试样的EDS谱

Fig.5

EDS spectrum of carbon fiber/aluminum laminated composites sample

图6

图6

碳纤维/铝复层材料试样的EDS谱

Fig.6

EDS spectrum of carbon fiber/aluminum laminated composites sample

表5 EDS测量成分数据表

Table 5

| Atomic number | Quality/% | Normalized mass/% | Atom/% | |

|---|---|---|---|---|

| Al | 13 | 60.92 | 60.92 | 77.23 |

| Ni | 28 | 39.08 | 39.08 | 22.77 |

| 100 | 100 | 100 |

表6 EDS测量成分数据表

Table 6

| Atomic number | Quality/% | Normalized mass/% | Atom/% | |

|---|---|---|---|---|

| Al | 13 | 70 | 70 | 83.67 |

| Ni | 28 | 21.56 | 21.56 | 10.25 |

| Fe | 26 | 8.46 | 8.46 | 6.08 |

| 100 | 100 | 100 |

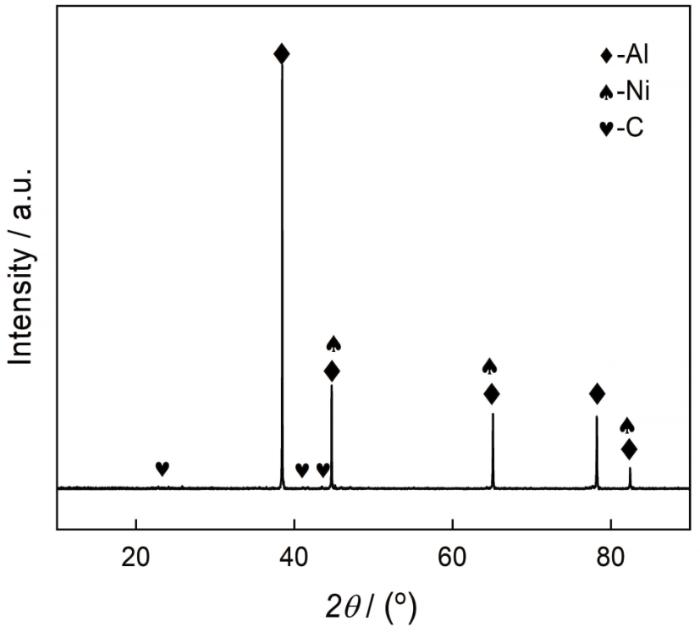

图7

图7

碳纤维/铝复层材料试样的XRD谱

Fig.7

XRD pattern of carbon fiber/aluminum laminated composites sample

图7给出了试样的X射线衍射谱,可见谱中没有Al4C3的衍射峰。其原因是,试样中没有Al4C3或其含量极低。这表明,增强体碳纤维未与基体铝发生反应或只发生极不充分的反应。

对碳纤维增强铝基复合材料的微观组织表征和成分分析结果表明,虽然保温时间的大大延长基体与增强体之间爷没有生成新的金属间化合物类型,金属间界面的结合情况也没有变化。

从图4中复合材料的微观组织可见,界面结合很好,几乎没有裂纹。大多数碳纤维都被镀层与基体铝的反应物包裹,只有少量增强体被基体铝包裹。其原因是,在制备过程中镀层Ni扩散进入基体,使基体与碳纤维直接接触,如图4d中A区域。扩散到基体内的Ni以细小的Al3Ni相形式析出。而多数Ni来不及扩散而生成大尺寸的Al3Ni包覆在碳纤维周围,这是主要的界面结合机制。这表明,本文制备的材料其主要强化机制为复合强化和界面强化。复合强化使连续纤维增强相与铝基体间结合牢固,复合材料在受力过程中的模量和强度可视为增强体与基体的二者之和。界面的存在阻碍了位错的运动,增强体碳纤维与铝基体的搭接、桥联等因素降低了裂纹尖端的应力集中,阻碍裂纹的扩展而通过了材料的疲劳性能[23~26]。本文制备的材料其碳纤维与基体的界面结合机制,主要为纤维镀层与基体之间反应形成的化学界合界面,以及少量铝基体收缩而咬合粗糙的碳纤维形成的物理结合界面。还可能存在极少量的碳纤维与铝反应生成的脆性相Al3Ni产生的化学结合。少量的Al3Ni可使材料的性能提高,如抗拉强度和屈服极限。但是界面处大量针状形貌的Al3Ni容易造成应力集中,降低碳纤维对裂纹扩展的阻碍能力,不利于复合材料性能的提高。

2.3 材料的性能

图8表明,烧结试样的密度基本上随着碳纤维含量的提高而降低。作为轻型金属的铝其密度约为2.7 g/cm3,复合材料的密度比铝基体稍有降低。同时,在制备过程中随着温度的升高密度少量提高,保温时间的增加也使密度提高,但是过长的保温时间使密度降低。4层碳纤纤维、0.2 mm Al的复层材料其力学性能最好,其密度为2.55~2.62 g/cm3。这表明,在提高力学性能强度的同时,降低了铝基材料的密度,制备出轻质高强的铝基层状复合材料。

图8

随着碳纤维层数的增多,试样的显微硬度随之提高。碳纤维的硬度比铝基体高,随着碳纤维含量的提高复层材料的硬度比铝基体高一倍。Al基体的韧性好、硬度低,碳纤维的加入提高了力学性能强度和硬度。根据硬度测试结果,制备工艺(温度、时间和压力)对其无明显的影响。其原因是,保温时间大幅变化没有生成新的金属间化合物相。

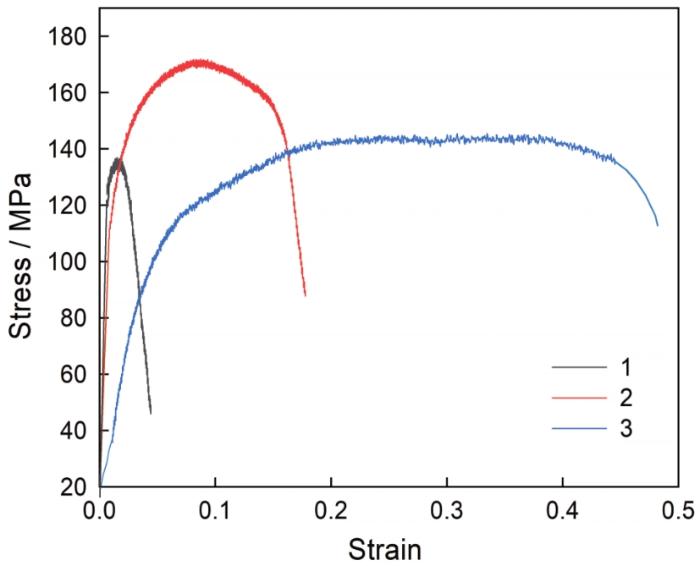

为了分析制备工艺对复合材料力学性能的影响,对铝基体和含有不同体积分数的碳纤维增强铝基复合材料进行三点弯曲试验。在静载荷条件下的三点弯曲过程中,主要失效模式是下层铝层断裂、碳纤维层断裂和上层铝与碳纤维层之间的分层。图9给出了烧结试样的抗弯强度。烧结后的复合材料的抗弯强度随着碳纤维含量的增加呈先增加后减少。其原因是,碳纤维含量太高的复层材料表现出明显的脆性特征,不能发挥Al的优良韧性。复合材料承担的载荷不仅与基体材料本身的性能有关,也与增强体所占的质量分数有关。也就是,碳纤维增强金铝基复合材料所受外力一部分由增强物承担,其余部分由基体承担。碳纤维表面镀镍使碳纤维与铝复合,难以与基体脱粘,碳纤维有效阻止了复合材料在抗弯过程中产生的裂纹扩展,使裂纹发生偏转。偏转的裂纹继续向界面发展,界面使位错运动的阻力增大。同时,增强体碳纤维与铝基体的搭接、桥联还能降低裂纹尖端的应力集中、阻碍裂纹的扩展。同时,碳纤维与铝在高温下膨胀幅度不同,热错配应力松弛导致在碳纤维增强体周围形成高密度位错区[27,28],阻碍位错运动而使复合材料强度提高。从图10应力应变图可以看出,随着碳纤维含量的提高复合材料的抗弯强度先提高后降低,且碳纤维含量为0.2 mm Al、4层碳纤维的复合材料保持了一定的延展性,且抗弯强度有所提高,综合性能变得优异。可以观察到,图10中1组为碳纤维含量最高的应力应变曲线,其应变能力最低但抗弯强度不是最高。其原因是,随着碳纤维含量的提高镀镍层与Al基体的反应界面产生的气孔等缺陷也随之增加。如图3i中气孔缺陷明显较(c)、(f)中多,在SEM图11c中方框区域内微观界面缺陷明显,碳纤维之间存在较多缝隙。这些因素,导致复合材料失效过程中裂纹无法在界面处有效传递,纤维承担载荷效率降低,无法发挥纤维的增强作用,使材料的抗弯强度降低[29]。此外,图10中3组碳纤维含量很低,反应界面少,纤维和界面对铝基体的增强效果低,复合材料与铝基体的性能相近。因此其应变能力较强,可以高达0.4,但是其抗弯强度低而使其综合性能较差。此外,基体中出现的析出相Al3Ni、Al9FeNi有析出强化Al基体的作用,提高了Al基体的综合强度,使其抗弯性能强化。

图9

图9

烧结试样的三点抗弯结果

Fig.9

Statistical diagram of three-point bending results of sintered samples

图10

图10

630℃、100 min、21 MPa下不同纤维含量试样的三点抗弯图

Fig.10

Three point bending diagram of samples with diff-erent fiber volume fraction at 630℃, 100 min, 21 MPa (1 group-0.1 mm Al, 4-layer fibers, 2 group-0.4 mm Al, 4-layer fibers, 3 group-0.3 mm Al, 3-layer fibers)

图11

图11

碳纤维/铝复层材料试样的断口形貌图谱(a)、(b) 0.2 mm Al、4层纤维 (c)、(d) 0.1 mm Al、4层纤维

Fig.11

Fracture morphology of carbon fiber/aluminum clad material sample (a), (b) 0.2 mm Al, 4-layer fibers (c), (d) 0.1 mm Al, 4-layer fibers

图11给出了烧结试样三点弯曲后的断裂形貌。在三点抗弯过程中,下层Al基体受拉伸应力首先产生裂纹,在载荷下压的过程中观察到主要失效模式是下层铝层断裂、碳纤维层断裂,且上层铝与碳纤维布层部分之间有分层。从图11a可观察到碳纤维与铝基体界面处存在分层,断口处起伏较平缓,没有纤维大量拔出,表明纤维基体结合较强。由图11c可见,碳纤维周围都被铝合金材料包裹,但在方框区域内可观察到界面有缺口缺陷,这是碳纤维含量提高导致的界面处气孔等缺陷造成的。适中的界面反应可提高增强纤维与基体金属的结合强度,能有效发挥纤维的承载作用。如果界面反应不充分则纤维与基体的结合强度不高,在服役中界面易发生脱粘。弱结合界面的界面分层,不能起到缓解界面应力集中的作用[30];过多的界面反应则导致界面强度过高,复合材料失效时呈现脆性特征,纤维无法发挥作用二使复合材料力学性能降低。当裂纹在基体中扩展时,随着载荷的增大极易进一步扩展至有应力集中存在的纤维/基体界面,从而导致强度较低位置处纤维/基体界面迅速失效,载荷无法有效传递至纤维,最终无法发挥纤维增强相的性能优势。图11b中断口处的韧窝明显,是韧性断裂特征;图11c, d中的断口处平齐,呈现出脆性的断裂特征,表明烧结试样碳纤维及部分基体区域呈脆断断裂。这种韧脆交替的叠层材料将两者的优点结合,在保持基体韧性的基础上适当的提高了复合材料的强度,使其具有良好的力学性能。

4 结论

(1) 镀镍碳纤维复合材料热压烧结后的主要产物为Al3Ni相,少量Ni扩散到铝基体中生成有强化作用的析出物。

(2) 碳纤维/铝复层材料的最佳烧结工艺为在630℃保温100 min,压力为21 MPa,制备出的材料抗弯强度最佳,可达170.8 MPa。

(3) 碳纤维的加入可提高铝基体的物理性能与力学性能,随着碳纤维含量的提高试样的密度降低,抗弯强度先提高后降低。当铝箔厚度为0.2 mm、4层碳纤维的试样,其抗弯强度最高。

参考文献

Development of fibre metal laminates for advanced aerospace structures

[J].

A review: fibre metal laminates, background, bonding types and applied test methods

[J].

An intergrated study on the low-velocity impact response of the GLARE fiber-metal laminate

[J].

High-velocity impact deformation and perforation of fibre metal laminates

[J].

The tensile and fatigue properties of carbon fiber-reinforced PEEK-titanium fiber-metal laminates

[J].

Low velocity impact of carbon fiber aluminium laminates

[J].

Compression after impact characteristics of carbon fiber reinforced aluminum laminates

[J].

Progressive failure analysis of the fiber metal laminates based on chopped carbon fiber strands

[J].

Open-hole tensile behavior and failure prediction of carbon fibre reinforced aluminium laminates

[J].

A numerical study on the energy-absorption of fibre metal laminate conical frusta under quasi-static compression loading

[J].

Progressive failure analysis of thin-walled fibre metal laminate columns subjected to axial compression

[J].

Low-energy impact behaviour and damage characterization of carbon fibre reinforced polymer and aluminum hybrid laminates

[J].

Review of low-velocity impact properties of composite materials

[J].

Bending failure mechanism and flexural properties of GLARE laminates with different stacking sequences

[J].

Effect of fiber orientation and stacking sequence on bending properties of fiber/metal laminates

[C]//

Interlaminar failure behavior of GLARE laminates under short-beam three-point bending load

[J].

Structure characteristics in glass/aluminium hybrid laminates after bending strength test

[J].

Experimental and numerical investigation of flexural behaviour of carbon fiber reinforced aluminium laminates

[J].

Flexural analysis of aluminium/carbon-epoxy fiber metal laminates

[J].

Analysis of the bending and failure of fiber metal laminates based on glass and carbon fibers

[J].

Fabrication of woven carbon fibers reinforced Al-matrix composites and analysis of the corresponding infiltration mechanism

[D].

碳纤维编织布增强铝基复合材料的制备及其渗浸机制研究

[D].

Fabrication and thermal characterization of amorphous and nanocrystalline Al9FeNi/Al3Ti compound

[J].

Fatigue delamination growth in carbon fibre-reinforced aluminium laminates

[J].

Delamination growth and its effect on crack propagation in carbon fiber reinforced aluminum laminates under fatigue loading

[J].

Effect of fiber bridging on the fatigue crack propagation in carbon fiber-reinforced aluminum laminates

[J].

Interlayer structure of carbon fibre reinforced aluminium wires

[J].

The stress/strain behavior of aluminum matrix composites with discontinuous reinforcements

[J].

Dislocation generation due to differences between the coefficients of thermal expansion

[J].

Preparation and performance of continuous carbon-fiber reinforced aluminum matrix composites

[J].

连续碳纤维增强铝基复合材料的制备与性能研究

[J].