铝基复合材料有轻质、高强度、高模量、低热膨胀系数以及可设计性强等优点,在航空航天等领域得到了广泛的应用[1 ,2 ] 。连续碳纤维增强铝基复合材料(CF/Al复合材料)的比强度和比模量高、抗老化以及耐热性能好,在高超音速武器和航空发动机等领域有广阔的应用前景[3 ,4 ] 。目前对单向CF/Al复合材料的研究,主要集中在制备[5 ] 、组织性能分析[6 ] 以及失效机理[7 ] 等方面。但是,由于单向CF/Al复合材料的剪切模量和强度低以及垂直纤维方向的性能较差,在受到偏轴载荷的情况下存在开裂与分层的问题[8 ,9 ] ,限制了它的工程应用范围。

三维编织复合材料是一种以三维整体织物为增强体的新型复合材料,与传统的单向复合材料相比,其厚度方向的纤维使其性能显著提高。厚度方向的纤维克服了层合板复合材料层间结合强度低而容易剪切分层的不足,可满足多向承载的要求[10 ] 。高雄等[11 ] 使用真空辅助液态成型工艺制备了三种不同机织结构(浅交弯联、浅交直联及三维正交)的复合材料,其拉伸、压缩、弯曲以及短梁剪切性能测试的结果表明:机织结构对宏观力学性能有显著的影响,三维正交结构的经向拉伸性能最好,而浅交弯联结构的性能最差。冯景鹏等[12 ] 用真空压力浸渗制备了三维正交CF/Al复合材料,通过显微组织及室温、350℃和400℃下的性能测试分析了该复合材料的弯曲失效机理。Ahmed等[13 ] 研究了三维正交复合材料(3DWC)在高速冲击下的力学性能和破坏行为,发现Kevlar纤维层的破坏是纤维断裂和拉出引起的,而碳纤维层破坏是由基体开裂和纤维脆性破坏引起的。Wan等[14 ] 提出了三维正交复合材料的多尺度建模方案,分析复合材料准静态和高应变率压缩载荷下的损伤行为并计算预测了宏观压缩变形破坏强度。Naik等[15 ] 提出了一种三维正交编织复合材料强度的模型,可预测其在经向静态拉伸载荷和剪切载荷作用下的破坏行为。Sun等[16 ] 通过有限元分析和实验研究三维正交树脂基复合材料的弹道冲击损伤,验证了细观力学单胞模型在复合材料弹道冲击极限强度预测中的有效性。目前三维正交复合材料承载变形损伤行为与失效机理的研究,主要集中在传统树脂基复合材料领域[17 ] 。而有关三维正交铝基复合材料的研究,仅见于材料的制备和性能测试。为了掌握其内在失效机理,有必要进一步开展其宏细观结构损伤与断裂力学行为的数值模拟与实验研究。本文采用细观力学数值模拟与实验结合的方法,研究一种新型三向正交碳纤维增强铝基复合材料(三向正交CF/Al复合材料)在经向拉伸载荷作用下的损伤和断裂力学行为。

1 实验方法

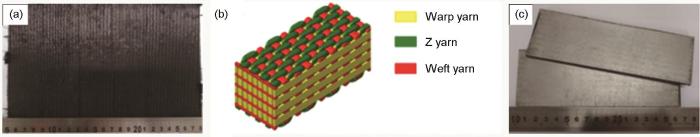

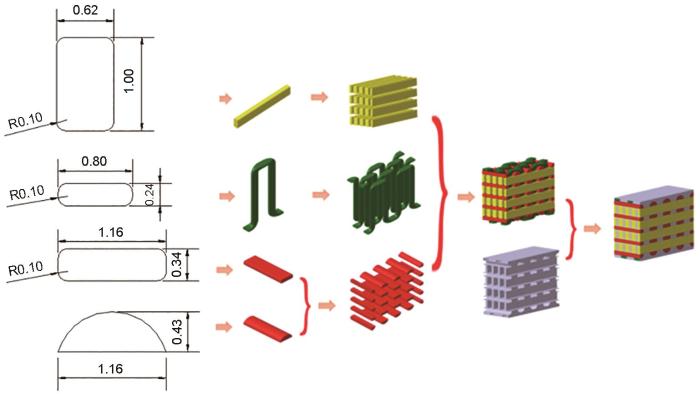

增强体材料选用6K石墨纤维M40J,其基本性能参数列于表1 。选用镁含量为9.55%~11%的铝镁系铸造铝合金ZL301作为基体材料,以提高界面的润湿性和控制界面反应[6 ,18 ] ,其化学成分列于表2 。三向正交CF/Al复合材料预制体的织造工艺参数列于表3 ,其真实外观和机织结构模型分别如图1 a和图1 b所示。

图1

图1

三向正交织物和三向正交CF/Al复合材料

Fig.1

3D orthogonal woven fabric and 3DOW-CF/Al composites (a) fabric appearance, (b) fabric architecture, (c) 3DOW-CF/Al composite

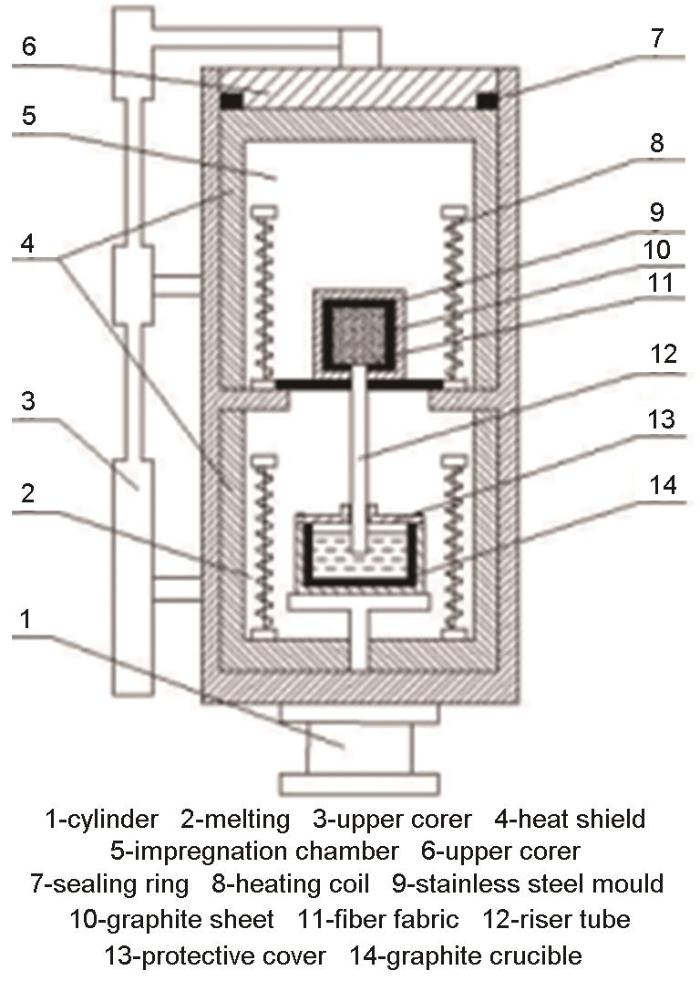

采用真空辅助压力浸渗法制备三向正交CF/Al复合材料,设备的示意图如图2 所示,其工艺流程为:

图2

图2

真空压力浸渗炉示意图

Fig.2

Schematic diagram of the vacuum-assisted pressure infiltration apparatus

①将已封装的预制体和熔融的铝液分别放入浸渗室和熔化室;②抽真空后通入氩气,并保温预热一定时间。③以压力为8 MPa的氮气为加压气体,将熔融温度为720℃的液态铝合金浸渗到预制体内。保压一定时间后将复合材料随炉冷却至室温。制备出的铝基复合材料板材,如图1 c所示。

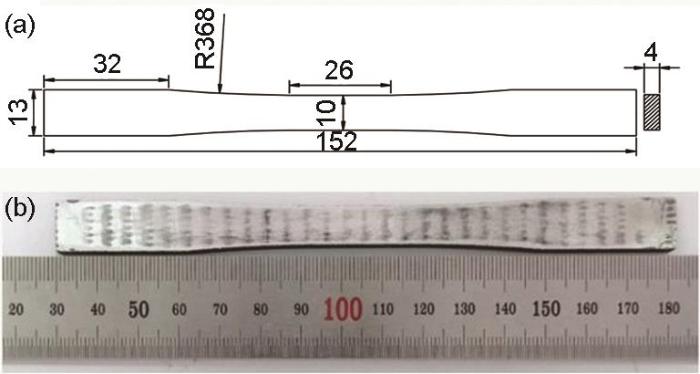

拉伸用试样,如图3 a所示。使用电火花线切割机从复合材料板上沿经纱方向(图1 c钢尺方向)切割如图3 b所示的拉伸试样。为了避免试样夹持端在拉伸实验过程中发生非正常断裂,在试样夹持端表面粘贴厚为0.5 mm的铝板加强片。在Instron5569型试验机上进行准静态单向拉伸试验,拉伸速率为0.5 mm/min。用光学显微镜观察复合材料中纱线沿三个方向的几何特征和机织结构分布。用Quanta2000型扫描电镜(SEM)观察复合材料的显微组织和拉伸断口形貌。

图3

图3

三向正交CF/Al复合材料拉伸试样

Fig.3

Tensile specimen of the 3DOW-CF/Al composites (a) specimen size (mm), (b) specimen appearance

2 细观力学有限元模型

2.1 单胞模型

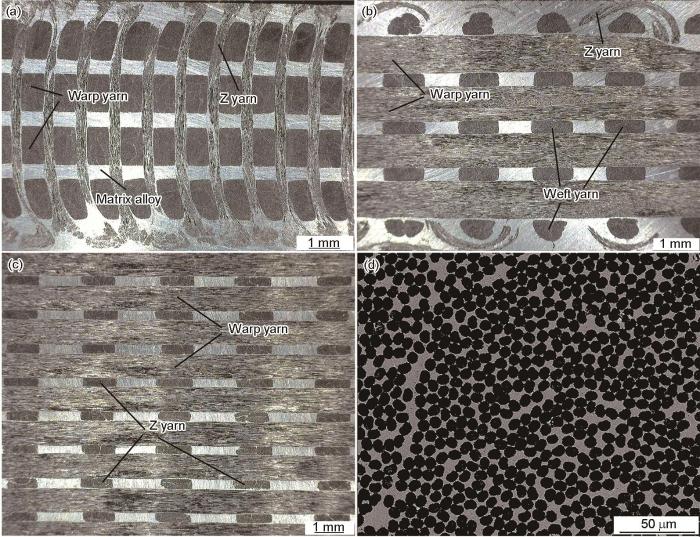

影响三维编织复合材料力学性能的因素,除了材料组分还有纱线分布形态,据此应建立尽可能接近其内部纱线真实细观结构特征的三维正交CF/Al复合材料细观单胞模型。用光学显微镜观察的三向正交CF/Al复合材料内部的显微组织结构,如图4 所示。

图4

图4

三向正交CF/Al复合材料的显微组织结构

Fig.4

Architecture and cross-section of yarns in the 3DOW-CF/Al composites (a) warp yarn direction, (b) weft yarn direction, (c) Z yarn direction, (d) microstructure of yarns

可以看出,基体合金在纱线之间填充饱满,基体没有裂纹或空洞等缺陷,经纱、纬纱和Z纱在基体合金中分布较为规则且有良好的周期性分布特征。本文基于以上观察结果并作如下假设建模:

①纱线截面形状规则、完整,经纱、Z纱以及内部纬纱的截面形状为圆角化后的矩形,上下表层的纬纱截面为半椭圆状;②三种类型的纱线在基体合金中连续分布且同一类型的纱线之间相互平行,三类纱线两两处于垂直正交;③纱线之间的空隙被基体合金完全填充,基体材料中没有微观缺陷。

用定量金相法测量获得了三类纱线截面形状尺寸以及纱线的排布间距(图4 ),考虑到复合材料厚度方向的上下表面结构与内部结构存在较大差异,建模时保持厚度方向复合材料结构完整而经纱与纬纱方向具有周期性特征。

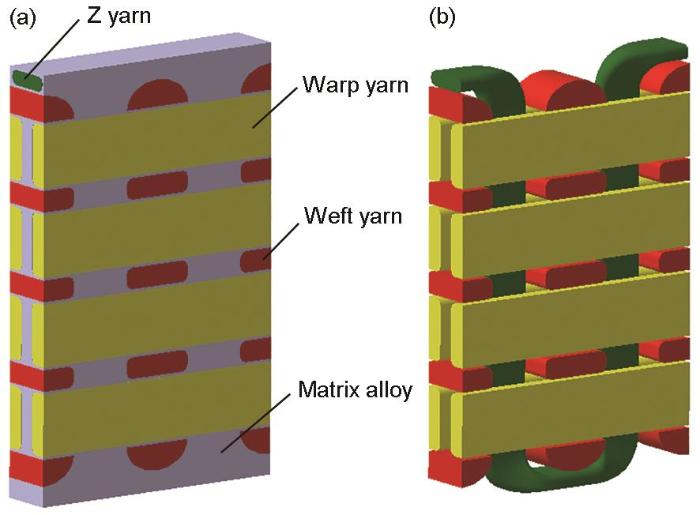

基于以上假设建立的三维正交CF/Al复合材料的细观结构几何模型,如图5 所示。在得到的细观几何模型上取一个周期的单胞,就可得到如图6 所示的细观结构单胞模型。基于单胞模型,进行后续的有限元计算与分析。

图5

图5

三向正交CF/Al复合材料细观结构几何模型的建模过程

Fig.5

Mesoscale structure model of the 3DOW-CF/Al composites

图6

图6

三向正交CF/Al复合材料的细观结构单胞几何模型

Fig.6

Mesoscale structure unit cell model of the 3DOW-CF/Al composites (a) with matrix alloy, (b) without matrix alloy

2.2 边界条件和均匀化方法

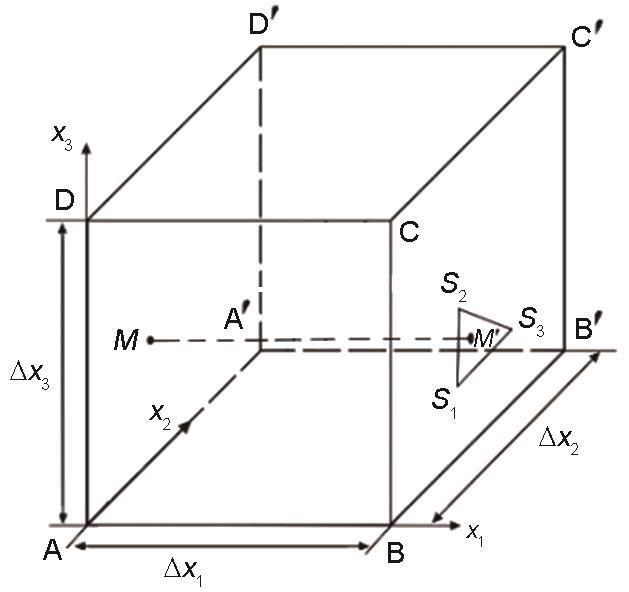

在复合材料的单胞模型中三类纱线在面内的两个方向(经/纬向)上周期性排布,而在厚度方向上结构完整。因此,在细观力学模拟中需要在X和Y边界表面上施加周期性边界条件以满足相邻单胞边界上的应力连续和位移协调关系,并在Z向边界表面施加自由边界条件[19 ] 。由于纱线之间的间隙非常小且复杂,采用四面体单元对复合材料单胞模型进行有限元离散化会使单胞上平行表面网格节点不能保持严格的坐标对应关系,从而难以施加传统的周期性边界条件。因此,本文采用一种改进的周期性边界条件[20 ] ,其示意图如图7 所示。同时,使用Python语言预编子程序施加了单胞上周期性边界条件。周期性边界条件可表示为

图7

图7

改进后的PBC示意图

Fig.7

Schematic of the improved PBCs

μ i j + ( M ) - [ N ( M ' ) ] μ i j - ( S 1 ) μ i j - ( S 2 ) μ i j - ( S 3 ) = ε ¯ i k Δ x k j (1)

式中上标 j + j - M ' ε ¯ i k Δ x k j M ' M ' ) 是三角形元素中点 M ' M ' 1 、S2 、S3 的坐标来确定;μ 是位移矩阵。

为了得到复合材料的宏观应力-应变关系曲线,在细观力学单胞有限元模拟结果后处理中用体积平均法计算其载荷增量步下的平均应力和应变

σ ¯ i j = 1 V σ i j d V ( i , j = 1 , 2 , 3 ) (2)

ε ¯ i j = 1 V ε i j d V ( i , j = 1 , 2 , 3 ) (3)

式中 σ ¯ i j ε ¯ i j σ i j ε i j V

2.3 材料模型

在三向正交CF/Al复合材料中,基体为各向同性铝合金材料。基于铸态ZL301合金拉伸力学行为,将实验与数值模拟相结合,计算出的复合材料基体合金弹性和塑性性能参数列于表4 [21 ] 。其中基体合金的断裂塑性应变仅为0.8%,因为在复材制备中较低的冷却速率使铝合金晶粒较粗大,而晶粒组织细化是改善韧性和提高断裂延伸率的重要手段[22 ] 。根据表4 中的材料性能参数,采用Ludwik本构模型表征基体塑性应力-应变关系

σ = σ 0 + k ε n (4)

式中 σ ε n σ 0 k

在细观力学有限元模型中,采用适用于弹塑性材料的延性损伤准则定义基体合金塑性变形损伤演化过程。基于等效塑性应变的线性软化准则的塑性损伤演化因子D m ,可表达为

D m = ε p l - ε 0 p l ε f p l - ε 0 p l (5)

式中 ε p l ε 0 p l ε f p l D m =0)和临界失效(D m =1)时的等效塑性应变。基体合金发生损伤后,采用材料刚度降解法处理其力学响应行为

σ i = C i j σ 0 0 C i j τ × ε j C i j σ = 1 / ( 1 - D m ) E m - ν m / ( 1 - D m ) E m - ν m / ( 1 - D m ) E m 1 / ( 1 - D m ) E m - ν m / ( 1 - D m ) E m s y m . 1 / ( 1 - D m ) E m - 1 C i j τ = 1 / ( 1 - D m ) G m 0 0 1 / ( 1 - D m ) G m 0 s y m . 1 / ( 1 - D m ) G m - 1 (6)

式中 G m G m = E m / 2 ( 1 + v m )

从图4 d可以看出,纱线内部纤维丝周围均匀地填充着基体铝合金,使用Image-Pro Plus图像处理软件对图4 d中所有纤维进行识别并求得纤维截面积之和,将其除以图像总面积得到纱线的纤维体积分数为V f =69%。纱线本质上可看成碳纤维和基体合金组成的单向CF/Al复合材料,可使用Hopkins等[23 ] 提出的细观力学经验公式预测其横观各向同性弹性常数

E 11 = V f E 11 f + ( 1 - V f ) E m E 22 = E 33 = E m / 1 - V f ( 1 - E m / E 22 f ) G 12 = G 13 = G m / 1 - V f ( 1 - G m / G 12 f ) G 23 = G m / 1 - V f ( 1 - G m / G 23 f ) υ 12 = υ 13 = V f υ 12 f + ( 1 - V f ) υ m υ 23 = V f υ 23 f + ( 2 υ m - υ 12 ) (7)

式中 E 11 E 22 G 12 G 23 υ 12 υ 23 V f E 11 f E 22 f G 12 f G 23 f υ 12 f υ 23 f 表5 。

根据文献[25 , 26 ]对单向纤维增强铝基复合材料的研究结果,其轴向力学性能主要取决于纤维性能及其体积分数,可应用混合法则计算纱线的轴向拉伸和压缩强度性能

X t = V f X t f + ( 1 - V f ) σ y m (8)

X c = V f X c f + ( 1 - V f ) σ c , u m (9)

式中, X t X c V f X t f X c f σ y m σ c , u m

在横向和剪切载荷作用下,单向纤维增强复合材料的极限强度主要取决于其基体材料的力学性能。使用Huang等[27 ] 提出的桥联本构模型预测纱线的横向强度

Y = σ u m ⋅ α e 2 m - α e 2 m - α p 2 m σ y m α p 2 m ⋅ α e 2 m α e 2 m = 0.5 ( E 22 f + E m ) V f E 22 f + 0.5 ( 1 - V f ) ( E m + E 22 f ) α p 2 m = 0.5 ( E 22 f + E H m ) V f E 22 f + 0.5 ( 1 - V f ) ( E H m + E 22 f ) (10)

式中 σ u m σ y m E H m

S = M i n X t f - ( α e 3 f - α p 3 f ) σ 12 0 α p 3 f , σ u m - ( α e 3 m - α p 3 m ) σ 12 0 α p 3 m (11)

式中 σ 12 0 = M i n σ y m 3 α e 3 m , X t f α e 3 f α e 3 m = 0.5 ( G 12 f + G m ) V f G 12 f + 0.5 ( 1 - V f ) ( G m + G 12 f ) α e 3 f = G 12 f V f G 12 f + 0.5 ( 1 - V f ) ( G m + G 12 f ) α p 3 f = 3 G 12 f 3 V f G 12 f + 0.5 ( 1 - V f ) ( E H m + 3 G 12 f ) α p 3 m = 0.5 ( 3 G 12 f + E H m ) 3 V f G 12 f + 0.5 ( 1 - V f ) ( E H m + 3 G 12 f )

根据复合材料基体合金和纤维的力学性能参数,使用式(6~ 10)计算出列于表6 的纱线横观各向同性弹性常数和强度性能参数。在细观力学有限元模型中将纱线视为横观各向同性的单向复合材料,应用改进的Tsai-Wu强度准则判定其失效行为

F 1 σ 11 + F 2 σ 22 + F 3 σ 33 + F 11 σ 11 2 + F 22 σ 22 2 + F 33 σ 33 2 + 2 F 12 σ 11 σ 22 + 2 F 23 σ 22 σ 33 + 2 F 31 σ 33 σ 11 + F 44 σ 23 2 + F 55 σ 13 2 + F 66 σ 12 2 ≥ 1 (12)

式中 F 1 = 1 X t - 1 X c F 2 = F 3 = 1 Y t - 1 Y c F 11 = 1 X t X c F 22 = F 33 = 1 Y t Y c F 12 = F 31 = - 1 2 X t X c Y t Y c F 23 = - 1 2 Y t Y c F 44 = 1 S 23 2 F 55 = F 66 = 1 S 12 2 表6 中纱线的横观各向同性强度参数计算。

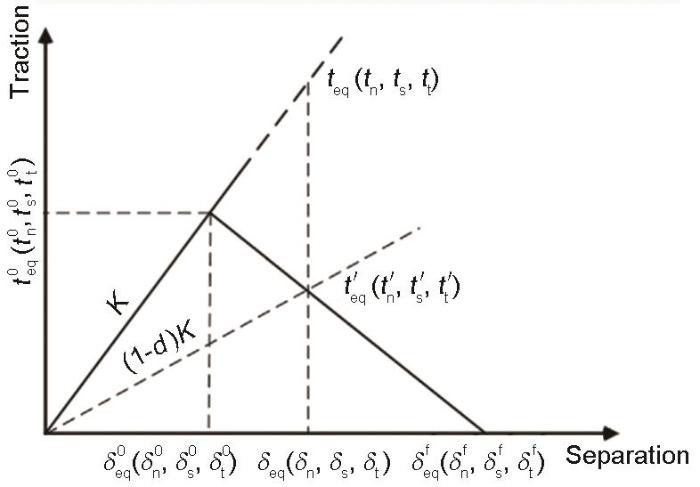

从三向正交CF/Al复合材料内部显微组织可以看出,三类纱线与基体合金之间均存在界面结合,对其拉伸变形力学行为有显著的影响。该界面由纱线表面纤维与基体合金接触形成的微观界面构成,与纱线尺寸相比该界面的厚度极为细小。在细观力学有限元模型中用“零”厚度内聚力单元(Cohesive Element)描述基体合金与纱线之间的界面。采用的界面结合性能参数列于表7 [28 ] 。在碳纤维与液态铝浸渗复合制备过程中,温度高于500℃时会发生界面反应并生成Al4 C3 相[18 ] ,因此界面属于化学结合。本文使用的铝镁合金ZL301含有9.5%~11%的镁,可减少界面反应并抑制Al4 C3 相生成[6 ] 。界面结合特征属于较弱的化学结合状态,因此细观力学模型中的界面结合强度较低。基于内聚力模型中的牵引力-分离位移法则,界面在变形过程中有弹性变形和损伤演化阶段(图8 )。

图8

图8

内聚力模型的牵引力-分离位移法则

Fig.8

Traction-separation displacement rule of cohesion model

M a x t n t n 0 , t s t s 0 , t t t t 0 = 1 (13)

作为内聚力单元的损伤判据,式中 t n t s t t t n 0 t s 0 t t 0

从图8 可见,发生损伤后的内聚力单元性能随着界面分离位移的增加而线性衰减。定义界面损伤因子 D I (0 ~1)描述界面损伤演化行为[29 ] ,

D I = Δ ¯ f ( Δ ¯ - Δ ¯ 0 ) Δ ¯ ( Δ ¯ f - Δ ¯ 0 ) (14)

式中 Δ ¯ Δ ¯ f Δ ¯ 0

3 结果和分析

3.1 宏观力学响应行为

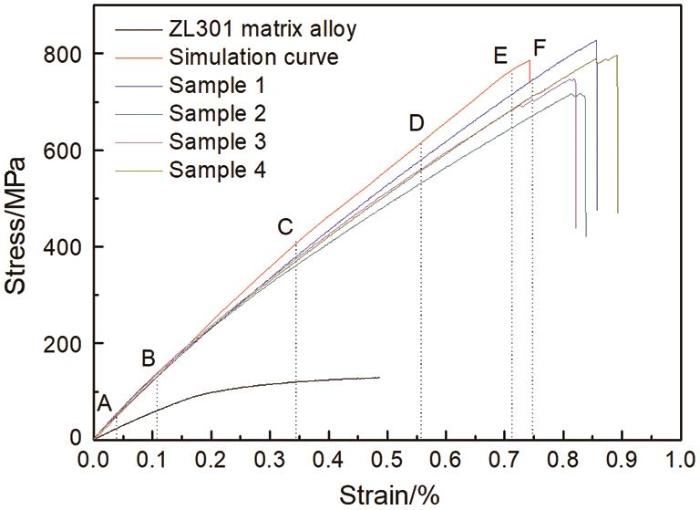

采用上节建立的细观力学有限元模型进行三向正交CF/Al复合材料经向拉伸变形数值模拟,均匀化计算出复合材料宏观力学响应曲线,其与拉伸试验得到的应力-应变曲线的对比结果如图9 所示。可以看出,在经向拉伸变形前期阶段(拉伸应变小于0.2%),拉伸应力随着应变量的增加而线性增长,复合材料表现出明显的线弹性力学行为,而且计算曲线与实验曲线基本重合,复合材料弹性模量的测试结果的平均值为120.7GPa,细观力学模型计算误差为-3.21%(表8 )。在拉伸应变超过0.2%的变形过程中,拉伸应力随着应变的增加继续增长,但是其增长速率有所下降,复合材料表现出较为显著的非线性力学响应特性。这表明,在变形的中后期复合材料内部组元结构出现了一定程度的损伤发展与累积过程。值得注意的是,在相同的拉伸变形量下拉伸应力的计算值均高于试验值,而且试验曲线也不一致。其原因是,在实际制备的复合材料基体中有少量的微观缺陷[12 ,30 ] 。同时,在高温制备中因组分材料热失配而出现残余应力[31 ] ,二者均使复合材料的宏观力学性能降低。而在细观力学模型中未考虑复合材料制备微观缺陷和热残余应力的影响。对比细观力学模型计算出的应力-应变曲线与实验曲线,相比于拉伸试验结果的平均值,细观力学有限元模型对复合材料弹性模量、极限强度和断裂应变的相对计算误差均在10%以内,基本可满足工程计算需求。

图9

图9

三向正交CF/Al复合材料拉伸应力-应变的计算曲线和试验曲线

Fig.9

Experimental and predicted tensile stress-strain curves of the 3DOW-CF/Al composites under warp directional tension

3.2 损伤演化和失效过程

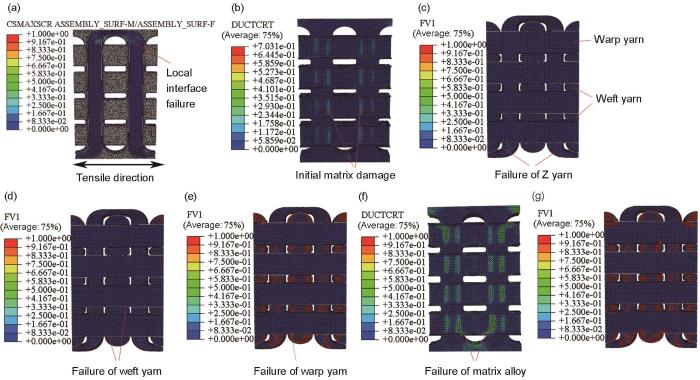

图10 给出了经向拉伸变形过程中三向正交CF/Al复合材料内部组元结构损伤演化、累积与失效行为的数值模拟结果。在拉伸变形的初始阶段,当拉伸变形量为0.04%时(图9 中A点),复合材料的界面属于弱化学结合使结合强度较低,在Z纱的界面处先出现局部失效,位于Z纱的弯曲部位(图10 a)。该处界面在拉伸载荷作用下剪应力水平较高而界面剪切性能较差,因此最先开始失效。当拉伸变形量增加到0.11%时(图9 中B点),经纱与Z纱之间的基体合金开始损伤。其原因是,Z纱界面失效后提高了其附近基体合金应力水平,加之纱线之间空隙内的基体合金的厚度较小,因此此区域的基体合金最早出现损伤。

图10

图10

三向正交CF/Al复合材料的拉伸损伤演化和失效过程

Fig.10

Damage progression and failure process of the 3DOW-CF/Al composites: (a) local interface failure, (b) initial matrix damage, (c) local failure of Z yarns, (d) failure of weft and Z yarns, (e) initial failure of warp yarns, (f) local failure of matrix, (g) fracture status of yarns

当拉伸变形量增加到0.35%时(图9 中C点)复合材料中的Z纱出现局部失效,因为复合材料上下表层内的Z纱较大的弯曲程度不利于承载而出现局部开裂(图10 c、图10 d)。在拉伸变形量达到0.568%时(图9 中D点),垂直于拉伸载荷方向的纬纱开始出现局部失效(图10 d、图10 e所示),同时在Z纱中出现了更大范围的失效。纱线本质上为横观各向同性的单向复合材料,其横向承载能力远远低于轴向力学性能(表6 ),因此经向拉伸变形中主要承受横向拉伸载荷的纬纱和Z纱极易出现开裂而较早失效。值得注意的是,在经向拉伸过程中内部Z纱和纬纱均受横向拉伸载荷作用而有早期破坏的趋势,但是复材上下表面弯曲的Z纱在水平拉伸载荷下有伸直的倾向。这种倾向对内部的纬纱、基体合金和经纱均产生挤压,有利于抑制基体合金裂纹扩展和纬纱的横向开裂,使纬纱的横向开裂明显晚于Z纱。特别是基体合金出现失效最晚,这在一定程度上有利于改善复合材料承载能力。

随着拉伸载荷的进一步增大,当拉伸应变量达到0.724%时(图9 中的E点)局部失效的纬纱与经纱之间的基体合金经过损伤累积后出现了显著的失效(图10 f),使与之毗邻的经纱中开始发生局部失效(图10 e)。在经向拉伸的最后阶段,经纱与基体合金的失效使复合材料整体上失去承载能力,其经向拉伸应力曲线急剧下降(图9 中F点)。这表明,在经向拉伸条件下复合材料中经纱因处于轴向拉应力状态而变成主要承载单元,在基体合金损伤累积、纬纱和Z纱先后开裂的交互作用下,变形后期经纱的轴向断裂是引起复合材料最终整体失效的主要机制。

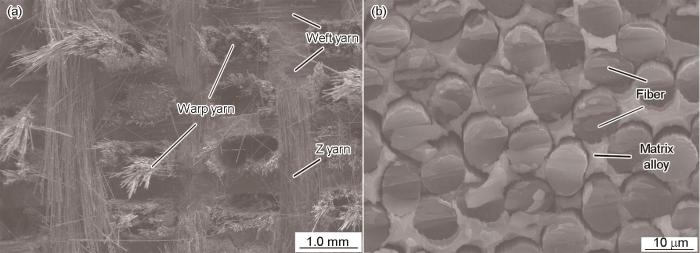

图11 给出了三向正交CF/Al复合材料经向拉伸试样的断口形貌试验分析结果。由图11 a可以看出,复合材料拉伸断裂先发生在纬纱和Z纱所形成的平面上,经纱断裂后从纬纱与Z纱正交交织处的基体合金中拔出并留下明显的空洞,断裂拔出后的经纱呈现出参差不齐的状态。由于纬纱和Z向纱均处于垂直于经向拉伸方向的排布方式,使二者在横向载荷作用下极易先发生界面脱粘而开裂,产生的微裂纹沿着纱线表面扩展延伸到纱线交接处的基体合金中,使基体失效进而引起与之相邻的经向纱线产生应力集中,使经向纱线在变形后期发生轴向断裂。结合模拟和实验结果,在复合材料的拉伸变形中始终伴随界面脱粘失效过程,因此界面强度是决定复合材料性能的关键因素之一。这二者关系的定量化分析与预测,是将来通过界面设计改善材料性能的重要技术手段。

图11

图11

三向正交CF/Al复合材料经向拉伸断口的形貌

Fig.11

Fracture morphology of the 3DAW-CF/Al composites at warp directional tension condition (a) fracture morphology of the yarns, (b) fracture morphology inside the warp yarn

由图11 b可以看出,复合材料中经纱的轴向拉伸微观断口总体上较为平齐,大部分纤维断口呈现轴向拉伸破坏特征,纤维与基体的结合较为紧密,经纱表现出一定的脆性断裂特征。这表明,三向正交CF/Al复合材料在经向拉伸载荷作用下的最终失效,是经纱中纤维断裂和基体失效所导致的经纱轴向断裂,与细观力学数值模拟结果基本上一致。

4 结论

(1) 使用细观力学单胞有限元模型对三向正交CF/Al复合材料宏观力学响应的计算与实验曲线基本吻合,经向拉伸弹性模量、极限强度和断裂应变的计算误差均小于10%,满足工程预测要求。

(2) 这种复合材料在经向拉伸变形初期表现出明显的线弹性力学特性,其变形中后期的非线性宏观力学响应是其内部基体、界面的损伤累积以及与纱线失效交互作用的结果。

(3) 三向正交CF/Al复合材料的上下表层Z纱弯曲部位先发生界面失效和断裂,随着载荷的增大发生基体合金损伤累积以及Z纱与纬纱的横向失效,其交互作用诱发经纱断裂并最终使复合材料失去承载能力。

(4) 经向拉伸断口呈现纬纱与Z纱交织平面早期横向开裂以及后期经纱断裂从该平面拔出的形貌,与数值模拟结果基本相同。纱线纤维脆断拔出导致的经纱轴向断裂,是这种复合材料失效的主要机制。

参考文献

View Option

[1]

Zhang X H Hu X H Guan S Y et al Fabrication methods, mechanical behavior and applications of boron/aluminum composites

[J]. Aerosp. Mater. Technol. , 2000 , 30 (1 ): 19

[本文引用: 1]

张绪虎 , 胡欣华 , 关盛勇 等 B/Al复合材料的制造、性能及应用

[J]. 宇航材料工艺 , 2000 , 30 (1 ): 19

[本文引用: 1]

[2]

Rawal S P Metal-matrix composites for space applications

[J]. JOM , 2001 , 53 (4 ): 14

[本文引用: 1]

[3]

Shirvanimoghaddam K Hamim S U Akbari M K et al Carbon fiber reinforced metal matrix composites: fabrication processes and properties

[J]. Composites , 2017 , 92A : 70

[本文引用: 1]

[4]

Matsunaga T Ogata K Hatayama T et al Effect of acoustic cavitation on ease of infiltration of molten aluminum alloys into carbon fiber bundles using ultrasonic infiltration method

[J]. Composites , 2007 , 38A : 771

[本文引用: 1]

[5]

Zhang J J Liu S C Lu Y P et al Fabrication process and bending properties of carbon fibers reinforced Al-alloy matrix composites

[J]. J. Mater. Process. Technol. , 2016 , 231 : 366

DOI

URL

[本文引用: 1]

[6]

Wang X Jiang D M Wu G H et al Effect of Mg content on the mechanical properties and microstructure of Grf /Al composite

[J]. Mater. Sci. Eng. , 2008 , 497A : 31

[本文引用: 3]

[7]

Wang Z J Tian L Cai C C et al Progressive damage and elastic-plastic behavior of CF/Al composites during transverse tensile process

[J]. Chin. J. Nonferrous Met. , 2019 , 29 : 458

[本文引用: 1]

王振军 , 田 亮 , 蔡长春 等 CF/Al复合材料横向拉伸渐进损伤与弹塑性力学行为研究

[J]. 中国有色金属学报 , 2019 , 29 : 458

[本文引用: 1]

[8]

Zhou Y X Yang W Xia Y M et al An experimental study on the tensile behavior of a unidirectional carbon fiber reinforced aluminum composite at different strain rates

[J]. Mat. Sci. Eng. , 2003 , 362A : 112

[本文引用: 1]

[9]

Jacquesson M Girard A Vidal-Sétif M H et al Tensile and fatigue behavior of al-based metal matrix composites reinforced with continuous carbon or alumina fibers: Part I. Quasi-unidirectional composites

[J]. Metall. Mater. Trans. , 2004 , 35A : 3289

[本文引用: 1]

[10]

Wang Y G Wang Y L Wu G S Preparation and mechanical properties of 3-D braided carbon composites

[J]. J. Mater. Sci. Eng. , 2004 , 22 : 344

[本文引用: 1]

王玉果 , 王玉林 , 吴广顺 三维编织碳复合材料的制备及其力学性能研究

[J]. 材料科学与工程学报 , 2004 , 22 : 344

[本文引用: 1]

[11]

Gao X Study on the integrated performance of carbon fiber composites based on different three-dimensional woven structures

[D]. Shanghai : Donghua University , 2017

[本文引用: 1]

高 雄 基于不同三维机织结构的碳纤复合材料整体力学性能研究

[D]. 上海 : 东华大学 , 2017

[本文引用: 1]

[12]

Feng J P Yu H Xu Z F et al Microstructure and bending properties of three-dimensional orthogonal Cf /Al composites

[J]. Spec. Cast. Nonferrous Alloys , 2020 , 40 : 202

[本文引用: 2]

冯景鹏 , 余 欢 , 徐志锋 等 三维正交Cf /Al复合材料的显微组织与弯曲性能

[J]. 特种铸造及有色合金 , 2020 , 40 : 202

[本文引用: 2]

[13]

Ahmed S Zheng X T Yan L L et al Influence of asymmetric hybridization on impact response of 3D orthogonal woven composites

[J]. Compo. Sci. Technol. , 2020 , 199 : 108326

DOI

URL

[本文引用: 1]

[14]

Wan Y M Sun B Z Gu B H Multi-scale structure modeling of damage behaviors of 3D orthogonal woven composite materials subject to quasi-static and high strain rate compressions

[J]. Mech. Mater. , 2016 , 94 : 1

DOI

URL

[本文引用: 1]

[15]

Naik N K Azad N M Prasad P D et al Stress and failure analysis of 3D orthogonal interlock woven composites

[J]. J. Reinf. Plast. Compos. , 2001 , 20 : 1485

DOI

URL

[本文引用: 1]

[16]

Sun B Z Liu Y K Gu B H A unit cell approach of finite element calculation of ballistic impact damage of 3-D orthogonal woven composite

[J]. Composites , 2009 , 40B : 552

[本文引用: 1]

[17]

Green S D Matveev M Y Long A C et al Mechanical modelling of 3D woven composites considering realistic unit cell geometry

[J]. Compos. Struct. , 2014 , 118 : 284

DOI

URL

[本文引用: 1]

[18]

Wu G H Jiang L T Chen G Q et al Research progress on the control of interfacial reactions in metal matrix composites

[J]. Mater. China , 2012 , 31 (7 ): 51

[本文引用: 2]

武高辉 , 姜龙涛 , 陈国钦 等 金属基复合材料界面反应控制研究进展

[J]. 中国材料进展 , 2012 , 31 (7 ): 51

[本文引用: 2]

[19]

Ten X F Shi D Q Cheng Z et al Investigation on non-uniform strains of a 2.5D woven ceramic matrix composite under in-plane tensile stress

[J]. J. Eur. Ceram. Soc. , 2020 , 40 : 36

DOI

URL

[本文引用: 1]

[20]

Zhang C Xu X W Yan X General periodic boundary conditions and their application to micromechanical finite element analysis of textile composites

[J]. Acta Aeronaut. Astronaut. Sin. , 2013 , 34 : 1636

[本文引用: 1]

张 超 , 许希武 , 严 雪 纺织复合材料细观力学分析的一般性周期性边界条件及其有限元实现

[J]. 航空学报 , 2013 , 34 : 1636

[本文引用: 1]

[21]

Wang Z J Wang Z Y Xiong B W et al Micromechanics analysis on the microscopic damage mechanism and mechanical behavior of graphite fiber-reinforced aluminum composites under transverse tension loading

[J]. J. Alloys Compd. , 2020 , 815 : 152459

DOI

URL

[本文引用: 1]

[22]

Gao H X Wei G Z Zhang X Y et al Effect of mixture rare earth on microstructures and mechanical properties of ZL301 alloy

[J]. Spec. Cast. Nonferrous Alloys , 2014 , 34 : 973

[本文引用: 1]

高红选 , 卫广智 , 张晓燕 等 混合稀土对ZL301合金组织及力学性能的影响

[J]. 特种铸造及有色合金 , 2014 , 34 : 973

[本文引用: 1]

[23]

Hopkins D A Chamis C C A unique set of micromechanics equations for high-temperature metal matrix composites

[A]. NASA TM 87154, Prepared for the First Symposium on Testing Technology of Metal Matrix Composites [C]. Sponsored by ASTM, Nashville , 1985 : 18

[本文引用: 1]

[24]

Rossoll A Moser B Mortensen A Tensile strength of axially loaded unidirectional Nextel 610TM reinforced aluminium: A case study in local load sharing between randomly distributed fibres

[J]. Composites , 2012 , 43A : 129

[本文引用: 1]

[25]

Dève H E Compressive strength of continuous fiber reinforced aluminum matrix composites

[J]. Acta Mater. , 1997 , 45 : 5041

DOI

URL

[本文引用: 1]

[26]

Zhou J Q Wang Z J Yang S Y et al Damage evolution and fracture behaviors of continuous graphite fiber reinforced aluminium matrix composites subjected to quasi-static tensile loading

[J]. Acta Mater. Compo. Sin. , 2020 , 37 : 907

[本文引用: 1]

周金秋 , 王振军 , 杨思远 等 连续石墨纤维增强铝基复合材料准静态拉伸损伤演化与断裂力学行为

[J]. 复合材料学报 , 2020 , 37 : 907

[本文引用: 1]

[27]

Wang Y C Huang Z M Analytical micromechanics models for elastoplastic behavior of long fibrous composites: a critical review and comparative study

[J]. Materials (Basel) , 2018 , 11 : 1919

DOI

URL

[本文引用: 1]

[28]

Wang Z J Yang S Y Du Z H et al Micromechanical modeling of damage evolution and mechanical behaviors of CF/Al composites under transverse and longitudinal Tensile Loadings

[J]. Materials (Basel) , 2019 , 12 (19 ): 3133

DOI

URL

[本文引用: 1]

[29]

Xu Q Qu S X Irreversible deformation of metal matrix composites: A study via the mechanism-based cohesive zone model

[J]. Mech. Mater. , 2015 , 89 : 72

DOI

URL

[本文引用: 1]

[30]

Zhou Z Z Xu Z F Yu H et al Effects of braiding structures on microstructure and mechanical properties of 3D-Cf /Al composites

[J]. Chin. J. Nonferrous Met. , 2016 , 26 : 773

[本文引用: 1]

周珍珍 , 徐志锋 , 余 欢 等 编织结构对3D-Cf /Al复合材料显微组织与力学性能的影响

[J]. 中国有色金属学报 , 2016 , 26 : 773

[本文引用: 1]

[31]

Li D G Chen G Q et al Effect of thermal cycling on the mechanical properties of Cf/Al composites

[J]. Mater. Sci. Eng. , 2013 , 586A : 330

[本文引用: 1]

B/Al复合材料的制造、性能及应用

1

2000

... 铝基复合材料有轻质、高强度、高模量、低热膨胀系数以及可设计性强等优点,在航空航天等领域得到了广泛的应用[1 ,2 ] .连续碳纤维增强铝基复合材料(CF/Al复合材料)的比强度和比模量高、抗老化以及耐热性能好,在高超音速武器和航空发动机等领域有广阔的应用前景[3 ,4 ] .目前对单向CF/Al复合材料的研究,主要集中在制备[5 ] 、组织性能分析[6 ] 以及失效机理[7 ] 等方面.但是,由于单向CF/Al复合材料的剪切模量和强度低以及垂直纤维方向的性能较差,在受到偏轴载荷的情况下存在开裂与分层的问题[8 ,9 ] ,限制了它的工程应用范围. ...

B/Al复合材料的制造、性能及应用

1

2000

... 铝基复合材料有轻质、高强度、高模量、低热膨胀系数以及可设计性强等优点,在航空航天等领域得到了广泛的应用[1 ,2 ] .连续碳纤维增强铝基复合材料(CF/Al复合材料)的比强度和比模量高、抗老化以及耐热性能好,在高超音速武器和航空发动机等领域有广阔的应用前景[3 ,4 ] .目前对单向CF/Al复合材料的研究,主要集中在制备[5 ] 、组织性能分析[6 ] 以及失效机理[7 ] 等方面.但是,由于单向CF/Al复合材料的剪切模量和强度低以及垂直纤维方向的性能较差,在受到偏轴载荷的情况下存在开裂与分层的问题[8 ,9 ] ,限制了它的工程应用范围. ...

Metal-matrix composites for space applications

1

2001

... 铝基复合材料有轻质、高强度、高模量、低热膨胀系数以及可设计性强等优点,在航空航天等领域得到了广泛的应用[1 ,2 ] .连续碳纤维增强铝基复合材料(CF/Al复合材料)的比强度和比模量高、抗老化以及耐热性能好,在高超音速武器和航空发动机等领域有广阔的应用前景[3 ,4 ] .目前对单向CF/Al复合材料的研究,主要集中在制备[5 ] 、组织性能分析[6 ] 以及失效机理[7 ] 等方面.但是,由于单向CF/Al复合材料的剪切模量和强度低以及垂直纤维方向的性能较差,在受到偏轴载荷的情况下存在开裂与分层的问题[8 ,9 ] ,限制了它的工程应用范围. ...

Carbon fiber reinforced metal matrix composites: fabrication processes and properties

1

2017

... 铝基复合材料有轻质、高强度、高模量、低热膨胀系数以及可设计性强等优点,在航空航天等领域得到了广泛的应用[1 ,2 ] .连续碳纤维增强铝基复合材料(CF/Al复合材料)的比强度和比模量高、抗老化以及耐热性能好,在高超音速武器和航空发动机等领域有广阔的应用前景[3 ,4 ] .目前对单向CF/Al复合材料的研究,主要集中在制备[5 ] 、组织性能分析[6 ] 以及失效机理[7 ] 等方面.但是,由于单向CF/Al复合材料的剪切模量和强度低以及垂直纤维方向的性能较差,在受到偏轴载荷的情况下存在开裂与分层的问题[8 ,9 ] ,限制了它的工程应用范围. ...

Effect of acoustic cavitation on ease of infiltration of molten aluminum alloys into carbon fiber bundles using ultrasonic infiltration method

1

2007

... 铝基复合材料有轻质、高强度、高模量、低热膨胀系数以及可设计性强等优点,在航空航天等领域得到了广泛的应用[1 ,2 ] .连续碳纤维增强铝基复合材料(CF/Al复合材料)的比强度和比模量高、抗老化以及耐热性能好,在高超音速武器和航空发动机等领域有广阔的应用前景[3 ,4 ] .目前对单向CF/Al复合材料的研究,主要集中在制备[5 ] 、组织性能分析[6 ] 以及失效机理[7 ] 等方面.但是,由于单向CF/Al复合材料的剪切模量和强度低以及垂直纤维方向的性能较差,在受到偏轴载荷的情况下存在开裂与分层的问题[8 ,9 ] ,限制了它的工程应用范围. ...

Fabrication process and bending properties of carbon fibers reinforced Al-alloy matrix composites

1

2016

... 铝基复合材料有轻质、高强度、高模量、低热膨胀系数以及可设计性强等优点,在航空航天等领域得到了广泛的应用[1 ,2 ] .连续碳纤维增强铝基复合材料(CF/Al复合材料)的比强度和比模量高、抗老化以及耐热性能好,在高超音速武器和航空发动机等领域有广阔的应用前景[3 ,4 ] .目前对单向CF/Al复合材料的研究,主要集中在制备[5 ] 、组织性能分析[6 ] 以及失效机理[7 ] 等方面.但是,由于单向CF/Al复合材料的剪切模量和强度低以及垂直纤维方向的性能较差,在受到偏轴载荷的情况下存在开裂与分层的问题[8 ,9 ] ,限制了它的工程应用范围. ...

Effect of Mg content on the mechanical properties and microstructure of Grf /Al composite

3

2008

... 铝基复合材料有轻质、高强度、高模量、低热膨胀系数以及可设计性强等优点,在航空航天等领域得到了广泛的应用[1 ,2 ] .连续碳纤维增强铝基复合材料(CF/Al复合材料)的比强度和比模量高、抗老化以及耐热性能好,在高超音速武器和航空发动机等领域有广阔的应用前景[3 ,4 ] .目前对单向CF/Al复合材料的研究,主要集中在制备[5 ] 、组织性能分析[6 ] 以及失效机理[7 ] 等方面.但是,由于单向CF/Al复合材料的剪切模量和强度低以及垂直纤维方向的性能较差,在受到偏轴载荷的情况下存在开裂与分层的问题[8 ,9 ] ,限制了它的工程应用范围. ...

... 增强体材料选用6K石墨纤维M40J,其基本性能参数列于表1 .选用镁含量为9.55%~11%的铝镁系铸造铝合金ZL301作为基体材料,以提高界面的润湿性和控制界面反应[6 ,18 ] ,其化学成分列于表2 .三向正交CF/Al复合材料预制体的织造工艺参数列于表3 ,其真实外观和机织结构模型分别如图1 a和图1 b所示. ...

... 从三向正交CF/Al复合材料内部显微组织可以看出,三类纱线与基体合金之间均存在界面结合,对其拉伸变形力学行为有显著的影响.该界面由纱线表面纤维与基体合金接触形成的微观界面构成,与纱线尺寸相比该界面的厚度极为细小.在细观力学有限元模型中用“零”厚度内聚力单元(Cohesive Element)描述基体合金与纱线之间的界面.采用的界面结合性能参数列于表7 [28 ] .在碳纤维与液态铝浸渗复合制备过程中,温度高于500℃时会发生界面反应并生成Al4 C3 相[18 ] ,因此界面属于化学结合.本文使用的铝镁合金ZL301含有9.5%~11%的镁,可减少界面反应并抑制Al4 C3 相生成[6 ] .界面结合特征属于较弱的化学结合状态,因此细观力学模型中的界面结合强度较低.基于内聚力模型中的牵引力-分离位移法则,界面在变形过程中有弹性变形和损伤演化阶段(图8 ). ...

CF/Al复合材料横向拉伸渐进损伤与弹塑性力学行为研究

1

2019

... 铝基复合材料有轻质、高强度、高模量、低热膨胀系数以及可设计性强等优点,在航空航天等领域得到了广泛的应用[1 ,2 ] .连续碳纤维增强铝基复合材料(CF/Al复合材料)的比强度和比模量高、抗老化以及耐热性能好,在高超音速武器和航空发动机等领域有广阔的应用前景[3 ,4 ] .目前对单向CF/Al复合材料的研究,主要集中在制备[5 ] 、组织性能分析[6 ] 以及失效机理[7 ] 等方面.但是,由于单向CF/Al复合材料的剪切模量和强度低以及垂直纤维方向的性能较差,在受到偏轴载荷的情况下存在开裂与分层的问题[8 ,9 ] ,限制了它的工程应用范围. ...

CF/Al复合材料横向拉伸渐进损伤与弹塑性力学行为研究

1

2019

... 铝基复合材料有轻质、高强度、高模量、低热膨胀系数以及可设计性强等优点,在航空航天等领域得到了广泛的应用[1 ,2 ] .连续碳纤维增强铝基复合材料(CF/Al复合材料)的比强度和比模量高、抗老化以及耐热性能好,在高超音速武器和航空发动机等领域有广阔的应用前景[3 ,4 ] .目前对单向CF/Al复合材料的研究,主要集中在制备[5 ] 、组织性能分析[6 ] 以及失效机理[7 ] 等方面.但是,由于单向CF/Al复合材料的剪切模量和强度低以及垂直纤维方向的性能较差,在受到偏轴载荷的情况下存在开裂与分层的问题[8 ,9 ] ,限制了它的工程应用范围. ...

An experimental study on the tensile behavior of a unidirectional carbon fiber reinforced aluminum composite at different strain rates

1

2003

... 铝基复合材料有轻质、高强度、高模量、低热膨胀系数以及可设计性强等优点,在航空航天等领域得到了广泛的应用[1 ,2 ] .连续碳纤维增强铝基复合材料(CF/Al复合材料)的比强度和比模量高、抗老化以及耐热性能好,在高超音速武器和航空发动机等领域有广阔的应用前景[3 ,4 ] .目前对单向CF/Al复合材料的研究,主要集中在制备[5 ] 、组织性能分析[6 ] 以及失效机理[7 ] 等方面.但是,由于单向CF/Al复合材料的剪切模量和强度低以及垂直纤维方向的性能较差,在受到偏轴载荷的情况下存在开裂与分层的问题[8 ,9 ] ,限制了它的工程应用范围. ...

Tensile and fatigue behavior of al-based metal matrix composites reinforced with continuous carbon or alumina fibers: Part I. Quasi-unidirectional composites

1

2004

... 铝基复合材料有轻质、高强度、高模量、低热膨胀系数以及可设计性强等优点,在航空航天等领域得到了广泛的应用[1 ,2 ] .连续碳纤维增强铝基复合材料(CF/Al复合材料)的比强度和比模量高、抗老化以及耐热性能好,在高超音速武器和航空发动机等领域有广阔的应用前景[3 ,4 ] .目前对单向CF/Al复合材料的研究,主要集中在制备[5 ] 、组织性能分析[6 ] 以及失效机理[7 ] 等方面.但是,由于单向CF/Al复合材料的剪切模量和强度低以及垂直纤维方向的性能较差,在受到偏轴载荷的情况下存在开裂与分层的问题[8 ,9 ] ,限制了它的工程应用范围. ...

三维编织碳复合材料的制备及其力学性能研究

1

2004

... 三维编织复合材料是一种以三维整体织物为增强体的新型复合材料,与传统的单向复合材料相比,其厚度方向的纤维使其性能显著提高.厚度方向的纤维克服了层合板复合材料层间结合强度低而容易剪切分层的不足,可满足多向承载的要求[10 ] .高雄等[11 ] 使用真空辅助液态成型工艺制备了三种不同机织结构(浅交弯联、浅交直联及三维正交)的复合材料,其拉伸、压缩、弯曲以及短梁剪切性能测试的结果表明:机织结构对宏观力学性能有显著的影响,三维正交结构的经向拉伸性能最好,而浅交弯联结构的性能最差.冯景鹏等[12 ] 用真空压力浸渗制备了三维正交CF/Al复合材料,通过显微组织及室温、350℃和400℃下的性能测试分析了该复合材料的弯曲失效机理.Ahmed等[13 ] 研究了三维正交复合材料(3DWC)在高速冲击下的力学性能和破坏行为,发现Kevlar纤维层的破坏是纤维断裂和拉出引起的,而碳纤维层破坏是由基体开裂和纤维脆性破坏引起的.Wan等[14 ] 提出了三维正交复合材料的多尺度建模方案,分析复合材料准静态和高应变率压缩载荷下的损伤行为并计算预测了宏观压缩变形破坏强度.Naik等[15 ] 提出了一种三维正交编织复合材料强度的模型,可预测其在经向静态拉伸载荷和剪切载荷作用下的破坏行为.Sun等[16 ] 通过有限元分析和实验研究三维正交树脂基复合材料的弹道冲击损伤,验证了细观力学单胞模型在复合材料弹道冲击极限强度预测中的有效性.目前三维正交复合材料承载变形损伤行为与失效机理的研究,主要集中在传统树脂基复合材料领域[17 ] .而有关三维正交铝基复合材料的研究,仅见于材料的制备和性能测试.为了掌握其内在失效机理,有必要进一步开展其宏细观结构损伤与断裂力学行为的数值模拟与实验研究.本文采用细观力学数值模拟与实验结合的方法,研究一种新型三向正交碳纤维增强铝基复合材料(三向正交CF/Al复合材料)在经向拉伸载荷作用下的损伤和断裂力学行为. ...

三维编织碳复合材料的制备及其力学性能研究

1

2004

... 三维编织复合材料是一种以三维整体织物为增强体的新型复合材料,与传统的单向复合材料相比,其厚度方向的纤维使其性能显著提高.厚度方向的纤维克服了层合板复合材料层间结合强度低而容易剪切分层的不足,可满足多向承载的要求[10 ] .高雄等[11 ] 使用真空辅助液态成型工艺制备了三种不同机织结构(浅交弯联、浅交直联及三维正交)的复合材料,其拉伸、压缩、弯曲以及短梁剪切性能测试的结果表明:机织结构对宏观力学性能有显著的影响,三维正交结构的经向拉伸性能最好,而浅交弯联结构的性能最差.冯景鹏等[12 ] 用真空压力浸渗制备了三维正交CF/Al复合材料,通过显微组织及室温、350℃和400℃下的性能测试分析了该复合材料的弯曲失效机理.Ahmed等[13 ] 研究了三维正交复合材料(3DWC)在高速冲击下的力学性能和破坏行为,发现Kevlar纤维层的破坏是纤维断裂和拉出引起的,而碳纤维层破坏是由基体开裂和纤维脆性破坏引起的.Wan等[14 ] 提出了三维正交复合材料的多尺度建模方案,分析复合材料准静态和高应变率压缩载荷下的损伤行为并计算预测了宏观压缩变形破坏强度.Naik等[15 ] 提出了一种三维正交编织复合材料强度的模型,可预测其在经向静态拉伸载荷和剪切载荷作用下的破坏行为.Sun等[16 ] 通过有限元分析和实验研究三维正交树脂基复合材料的弹道冲击损伤,验证了细观力学单胞模型在复合材料弹道冲击极限强度预测中的有效性.目前三维正交复合材料承载变形损伤行为与失效机理的研究,主要集中在传统树脂基复合材料领域[17 ] .而有关三维正交铝基复合材料的研究,仅见于材料的制备和性能测试.为了掌握其内在失效机理,有必要进一步开展其宏细观结构损伤与断裂力学行为的数值模拟与实验研究.本文采用细观力学数值模拟与实验结合的方法,研究一种新型三向正交碳纤维增强铝基复合材料(三向正交CF/Al复合材料)在经向拉伸载荷作用下的损伤和断裂力学行为. ...

基于不同三维机织结构的碳纤复合材料整体力学性能研究

1

2017

... 三维编织复合材料是一种以三维整体织物为增强体的新型复合材料,与传统的单向复合材料相比,其厚度方向的纤维使其性能显著提高.厚度方向的纤维克服了层合板复合材料层间结合强度低而容易剪切分层的不足,可满足多向承载的要求[10 ] .高雄等[11 ] 使用真空辅助液态成型工艺制备了三种不同机织结构(浅交弯联、浅交直联及三维正交)的复合材料,其拉伸、压缩、弯曲以及短梁剪切性能测试的结果表明:机织结构对宏观力学性能有显著的影响,三维正交结构的经向拉伸性能最好,而浅交弯联结构的性能最差.冯景鹏等[12 ] 用真空压力浸渗制备了三维正交CF/Al复合材料,通过显微组织及室温、350℃和400℃下的性能测试分析了该复合材料的弯曲失效机理.Ahmed等[13 ] 研究了三维正交复合材料(3DWC)在高速冲击下的力学性能和破坏行为,发现Kevlar纤维层的破坏是纤维断裂和拉出引起的,而碳纤维层破坏是由基体开裂和纤维脆性破坏引起的.Wan等[14 ] 提出了三维正交复合材料的多尺度建模方案,分析复合材料准静态和高应变率压缩载荷下的损伤行为并计算预测了宏观压缩变形破坏强度.Naik等[15 ] 提出了一种三维正交编织复合材料强度的模型,可预测其在经向静态拉伸载荷和剪切载荷作用下的破坏行为.Sun等[16 ] 通过有限元分析和实验研究三维正交树脂基复合材料的弹道冲击损伤,验证了细观力学单胞模型在复合材料弹道冲击极限强度预测中的有效性.目前三维正交复合材料承载变形损伤行为与失效机理的研究,主要集中在传统树脂基复合材料领域[17 ] .而有关三维正交铝基复合材料的研究,仅见于材料的制备和性能测试.为了掌握其内在失效机理,有必要进一步开展其宏细观结构损伤与断裂力学行为的数值模拟与实验研究.本文采用细观力学数值模拟与实验结合的方法,研究一种新型三向正交碳纤维增强铝基复合材料(三向正交CF/Al复合材料)在经向拉伸载荷作用下的损伤和断裂力学行为. ...

基于不同三维机织结构的碳纤复合材料整体力学性能研究

1

2017

... 三维编织复合材料是一种以三维整体织物为增强体的新型复合材料,与传统的单向复合材料相比,其厚度方向的纤维使其性能显著提高.厚度方向的纤维克服了层合板复合材料层间结合强度低而容易剪切分层的不足,可满足多向承载的要求[10 ] .高雄等[11 ] 使用真空辅助液态成型工艺制备了三种不同机织结构(浅交弯联、浅交直联及三维正交)的复合材料,其拉伸、压缩、弯曲以及短梁剪切性能测试的结果表明:机织结构对宏观力学性能有显著的影响,三维正交结构的经向拉伸性能最好,而浅交弯联结构的性能最差.冯景鹏等[12 ] 用真空压力浸渗制备了三维正交CF/Al复合材料,通过显微组织及室温、350℃和400℃下的性能测试分析了该复合材料的弯曲失效机理.Ahmed等[13 ] 研究了三维正交复合材料(3DWC)在高速冲击下的力学性能和破坏行为,发现Kevlar纤维层的破坏是纤维断裂和拉出引起的,而碳纤维层破坏是由基体开裂和纤维脆性破坏引起的.Wan等[14 ] 提出了三维正交复合材料的多尺度建模方案,分析复合材料准静态和高应变率压缩载荷下的损伤行为并计算预测了宏观压缩变形破坏强度.Naik等[15 ] 提出了一种三维正交编织复合材料强度的模型,可预测其在经向静态拉伸载荷和剪切载荷作用下的破坏行为.Sun等[16 ] 通过有限元分析和实验研究三维正交树脂基复合材料的弹道冲击损伤,验证了细观力学单胞模型在复合材料弹道冲击极限强度预测中的有效性.目前三维正交复合材料承载变形损伤行为与失效机理的研究,主要集中在传统树脂基复合材料领域[17 ] .而有关三维正交铝基复合材料的研究,仅见于材料的制备和性能测试.为了掌握其内在失效机理,有必要进一步开展其宏细观结构损伤与断裂力学行为的数值模拟与实验研究.本文采用细观力学数值模拟与实验结合的方法,研究一种新型三向正交碳纤维增强铝基复合材料(三向正交CF/Al复合材料)在经向拉伸载荷作用下的损伤和断裂力学行为. ...

三维正交Cf /Al复合材料的显微组织与弯曲性能

2

2020

... 三维编织复合材料是一种以三维整体织物为增强体的新型复合材料,与传统的单向复合材料相比,其厚度方向的纤维使其性能显著提高.厚度方向的纤维克服了层合板复合材料层间结合强度低而容易剪切分层的不足,可满足多向承载的要求[10 ] .高雄等[11 ] 使用真空辅助液态成型工艺制备了三种不同机织结构(浅交弯联、浅交直联及三维正交)的复合材料,其拉伸、压缩、弯曲以及短梁剪切性能测试的结果表明:机织结构对宏观力学性能有显著的影响,三维正交结构的经向拉伸性能最好,而浅交弯联结构的性能最差.冯景鹏等[12 ] 用真空压力浸渗制备了三维正交CF/Al复合材料,通过显微组织及室温、350℃和400℃下的性能测试分析了该复合材料的弯曲失效机理.Ahmed等[13 ] 研究了三维正交复合材料(3DWC)在高速冲击下的力学性能和破坏行为,发现Kevlar纤维层的破坏是纤维断裂和拉出引起的,而碳纤维层破坏是由基体开裂和纤维脆性破坏引起的.Wan等[14 ] 提出了三维正交复合材料的多尺度建模方案,分析复合材料准静态和高应变率压缩载荷下的损伤行为并计算预测了宏观压缩变形破坏强度.Naik等[15 ] 提出了一种三维正交编织复合材料强度的模型,可预测其在经向静态拉伸载荷和剪切载荷作用下的破坏行为.Sun等[16 ] 通过有限元分析和实验研究三维正交树脂基复合材料的弹道冲击损伤,验证了细观力学单胞模型在复合材料弹道冲击极限强度预测中的有效性.目前三维正交复合材料承载变形损伤行为与失效机理的研究,主要集中在传统树脂基复合材料领域[17 ] .而有关三维正交铝基复合材料的研究,仅见于材料的制备和性能测试.为了掌握其内在失效机理,有必要进一步开展其宏细观结构损伤与断裂力学行为的数值模拟与实验研究.本文采用细观力学数值模拟与实验结合的方法,研究一种新型三向正交碳纤维增强铝基复合材料(三向正交CF/Al复合材料)在经向拉伸载荷作用下的损伤和断裂力学行为. ...

... 采用上节建立的细观力学有限元模型进行三向正交CF/Al复合材料经向拉伸变形数值模拟,均匀化计算出复合材料宏观力学响应曲线,其与拉伸试验得到的应力-应变曲线的对比结果如图9 所示.可以看出,在经向拉伸变形前期阶段(拉伸应变小于0.2%),拉伸应力随着应变量的增加而线性增长,复合材料表现出明显的线弹性力学行为,而且计算曲线与实验曲线基本重合,复合材料弹性模量的测试结果的平均值为120.7GPa,细观力学模型计算误差为-3.21%(表8 ).在拉伸应变超过0.2%的变形过程中,拉伸应力随着应变的增加继续增长,但是其增长速率有所下降,复合材料表现出较为显著的非线性力学响应特性.这表明,在变形的中后期复合材料内部组元结构出现了一定程度的损伤发展与累积过程.值得注意的是,在相同的拉伸变形量下拉伸应力的计算值均高于试验值,而且试验曲线也不一致.其原因是,在实际制备的复合材料基体中有少量的微观缺陷[12 ,30 ] .同时,在高温制备中因组分材料热失配而出现残余应力[31 ] ,二者均使复合材料的宏观力学性能降低.而在细观力学模型中未考虑复合材料制备微观缺陷和热残余应力的影响.对比细观力学模型计算出的应力-应变曲线与实验曲线,相比于拉伸试验结果的平均值,细观力学有限元模型对复合材料弹性模量、极限强度和断裂应变的相对计算误差均在10%以内,基本可满足工程计算需求. ...

三维正交Cf /Al复合材料的显微组织与弯曲性能

2

2020

... 三维编织复合材料是一种以三维整体织物为增强体的新型复合材料,与传统的单向复合材料相比,其厚度方向的纤维使其性能显著提高.厚度方向的纤维克服了层合板复合材料层间结合强度低而容易剪切分层的不足,可满足多向承载的要求[10 ] .高雄等[11 ] 使用真空辅助液态成型工艺制备了三种不同机织结构(浅交弯联、浅交直联及三维正交)的复合材料,其拉伸、压缩、弯曲以及短梁剪切性能测试的结果表明:机织结构对宏观力学性能有显著的影响,三维正交结构的经向拉伸性能最好,而浅交弯联结构的性能最差.冯景鹏等[12 ] 用真空压力浸渗制备了三维正交CF/Al复合材料,通过显微组织及室温、350℃和400℃下的性能测试分析了该复合材料的弯曲失效机理.Ahmed等[13 ] 研究了三维正交复合材料(3DWC)在高速冲击下的力学性能和破坏行为,发现Kevlar纤维层的破坏是纤维断裂和拉出引起的,而碳纤维层破坏是由基体开裂和纤维脆性破坏引起的.Wan等[14 ] 提出了三维正交复合材料的多尺度建模方案,分析复合材料准静态和高应变率压缩载荷下的损伤行为并计算预测了宏观压缩变形破坏强度.Naik等[15 ] 提出了一种三维正交编织复合材料强度的模型,可预测其在经向静态拉伸载荷和剪切载荷作用下的破坏行为.Sun等[16 ] 通过有限元分析和实验研究三维正交树脂基复合材料的弹道冲击损伤,验证了细观力学单胞模型在复合材料弹道冲击极限强度预测中的有效性.目前三维正交复合材料承载变形损伤行为与失效机理的研究,主要集中在传统树脂基复合材料领域[17 ] .而有关三维正交铝基复合材料的研究,仅见于材料的制备和性能测试.为了掌握其内在失效机理,有必要进一步开展其宏细观结构损伤与断裂力学行为的数值模拟与实验研究.本文采用细观力学数值模拟与实验结合的方法,研究一种新型三向正交碳纤维增强铝基复合材料(三向正交CF/Al复合材料)在经向拉伸载荷作用下的损伤和断裂力学行为. ...

... 采用上节建立的细观力学有限元模型进行三向正交CF/Al复合材料经向拉伸变形数值模拟,均匀化计算出复合材料宏观力学响应曲线,其与拉伸试验得到的应力-应变曲线的对比结果如图9 所示.可以看出,在经向拉伸变形前期阶段(拉伸应变小于0.2%),拉伸应力随着应变量的增加而线性增长,复合材料表现出明显的线弹性力学行为,而且计算曲线与实验曲线基本重合,复合材料弹性模量的测试结果的平均值为120.7GPa,细观力学模型计算误差为-3.21%(表8 ).在拉伸应变超过0.2%的变形过程中,拉伸应力随着应变的增加继续增长,但是其增长速率有所下降,复合材料表现出较为显著的非线性力学响应特性.这表明,在变形的中后期复合材料内部组元结构出现了一定程度的损伤发展与累积过程.值得注意的是,在相同的拉伸变形量下拉伸应力的计算值均高于试验值,而且试验曲线也不一致.其原因是,在实际制备的复合材料基体中有少量的微观缺陷[12 ,30 ] .同时,在高温制备中因组分材料热失配而出现残余应力[31 ] ,二者均使复合材料的宏观力学性能降低.而在细观力学模型中未考虑复合材料制备微观缺陷和热残余应力的影响.对比细观力学模型计算出的应力-应变曲线与实验曲线,相比于拉伸试验结果的平均值,细观力学有限元模型对复合材料弹性模量、极限强度和断裂应变的相对计算误差均在10%以内,基本可满足工程计算需求. ...

Influence of asymmetric hybridization on impact response of 3D orthogonal woven composites

1

2020

... 三维编织复合材料是一种以三维整体织物为增强体的新型复合材料,与传统的单向复合材料相比,其厚度方向的纤维使其性能显著提高.厚度方向的纤维克服了层合板复合材料层间结合强度低而容易剪切分层的不足,可满足多向承载的要求[10 ] .高雄等[11 ] 使用真空辅助液态成型工艺制备了三种不同机织结构(浅交弯联、浅交直联及三维正交)的复合材料,其拉伸、压缩、弯曲以及短梁剪切性能测试的结果表明:机织结构对宏观力学性能有显著的影响,三维正交结构的经向拉伸性能最好,而浅交弯联结构的性能最差.冯景鹏等[12 ] 用真空压力浸渗制备了三维正交CF/Al复合材料,通过显微组织及室温、350℃和400℃下的性能测试分析了该复合材料的弯曲失效机理.Ahmed等[13 ] 研究了三维正交复合材料(3DWC)在高速冲击下的力学性能和破坏行为,发现Kevlar纤维层的破坏是纤维断裂和拉出引起的,而碳纤维层破坏是由基体开裂和纤维脆性破坏引起的.Wan等[14 ] 提出了三维正交复合材料的多尺度建模方案,分析复合材料准静态和高应变率压缩载荷下的损伤行为并计算预测了宏观压缩变形破坏强度.Naik等[15 ] 提出了一种三维正交编织复合材料强度的模型,可预测其在经向静态拉伸载荷和剪切载荷作用下的破坏行为.Sun等[16 ] 通过有限元分析和实验研究三维正交树脂基复合材料的弹道冲击损伤,验证了细观力学单胞模型在复合材料弹道冲击极限强度预测中的有效性.目前三维正交复合材料承载变形损伤行为与失效机理的研究,主要集中在传统树脂基复合材料领域[17 ] .而有关三维正交铝基复合材料的研究,仅见于材料的制备和性能测试.为了掌握其内在失效机理,有必要进一步开展其宏细观结构损伤与断裂力学行为的数值模拟与实验研究.本文采用细观力学数值模拟与实验结合的方法,研究一种新型三向正交碳纤维增强铝基复合材料(三向正交CF/Al复合材料)在经向拉伸载荷作用下的损伤和断裂力学行为. ...

Multi-scale structure modeling of damage behaviors of 3D orthogonal woven composite materials subject to quasi-static and high strain rate compressions

1

2016

... 三维编织复合材料是一种以三维整体织物为增强体的新型复合材料,与传统的单向复合材料相比,其厚度方向的纤维使其性能显著提高.厚度方向的纤维克服了层合板复合材料层间结合强度低而容易剪切分层的不足,可满足多向承载的要求[10 ] .高雄等[11 ] 使用真空辅助液态成型工艺制备了三种不同机织结构(浅交弯联、浅交直联及三维正交)的复合材料,其拉伸、压缩、弯曲以及短梁剪切性能测试的结果表明:机织结构对宏观力学性能有显著的影响,三维正交结构的经向拉伸性能最好,而浅交弯联结构的性能最差.冯景鹏等[12 ] 用真空压力浸渗制备了三维正交CF/Al复合材料,通过显微组织及室温、350℃和400℃下的性能测试分析了该复合材料的弯曲失效机理.Ahmed等[13 ] 研究了三维正交复合材料(3DWC)在高速冲击下的力学性能和破坏行为,发现Kevlar纤维层的破坏是纤维断裂和拉出引起的,而碳纤维层破坏是由基体开裂和纤维脆性破坏引起的.Wan等[14 ] 提出了三维正交复合材料的多尺度建模方案,分析复合材料准静态和高应变率压缩载荷下的损伤行为并计算预测了宏观压缩变形破坏强度.Naik等[15 ] 提出了一种三维正交编织复合材料强度的模型,可预测其在经向静态拉伸载荷和剪切载荷作用下的破坏行为.Sun等[16 ] 通过有限元分析和实验研究三维正交树脂基复合材料的弹道冲击损伤,验证了细观力学单胞模型在复合材料弹道冲击极限强度预测中的有效性.目前三维正交复合材料承载变形损伤行为与失效机理的研究,主要集中在传统树脂基复合材料领域[17 ] .而有关三维正交铝基复合材料的研究,仅见于材料的制备和性能测试.为了掌握其内在失效机理,有必要进一步开展其宏细观结构损伤与断裂力学行为的数值模拟与实验研究.本文采用细观力学数值模拟与实验结合的方法,研究一种新型三向正交碳纤维增强铝基复合材料(三向正交CF/Al复合材料)在经向拉伸载荷作用下的损伤和断裂力学行为. ...

Stress and failure analysis of 3D orthogonal interlock woven composites

1

2001

... 三维编织复合材料是一种以三维整体织物为增强体的新型复合材料,与传统的单向复合材料相比,其厚度方向的纤维使其性能显著提高.厚度方向的纤维克服了层合板复合材料层间结合强度低而容易剪切分层的不足,可满足多向承载的要求[10 ] .高雄等[11 ] 使用真空辅助液态成型工艺制备了三种不同机织结构(浅交弯联、浅交直联及三维正交)的复合材料,其拉伸、压缩、弯曲以及短梁剪切性能测试的结果表明:机织结构对宏观力学性能有显著的影响,三维正交结构的经向拉伸性能最好,而浅交弯联结构的性能最差.冯景鹏等[12 ] 用真空压力浸渗制备了三维正交CF/Al复合材料,通过显微组织及室温、350℃和400℃下的性能测试分析了该复合材料的弯曲失效机理.Ahmed等[13 ] 研究了三维正交复合材料(3DWC)在高速冲击下的力学性能和破坏行为,发现Kevlar纤维层的破坏是纤维断裂和拉出引起的,而碳纤维层破坏是由基体开裂和纤维脆性破坏引起的.Wan等[14 ] 提出了三维正交复合材料的多尺度建模方案,分析复合材料准静态和高应变率压缩载荷下的损伤行为并计算预测了宏观压缩变形破坏强度.Naik等[15 ] 提出了一种三维正交编织复合材料强度的模型,可预测其在经向静态拉伸载荷和剪切载荷作用下的破坏行为.Sun等[16 ] 通过有限元分析和实验研究三维正交树脂基复合材料的弹道冲击损伤,验证了细观力学单胞模型在复合材料弹道冲击极限强度预测中的有效性.目前三维正交复合材料承载变形损伤行为与失效机理的研究,主要集中在传统树脂基复合材料领域[17 ] .而有关三维正交铝基复合材料的研究,仅见于材料的制备和性能测试.为了掌握其内在失效机理,有必要进一步开展其宏细观结构损伤与断裂力学行为的数值模拟与实验研究.本文采用细观力学数值模拟与实验结合的方法,研究一种新型三向正交碳纤维增强铝基复合材料(三向正交CF/Al复合材料)在经向拉伸载荷作用下的损伤和断裂力学行为. ...

A unit cell approach of finite element calculation of ballistic impact damage of 3-D orthogonal woven composite

1

2009

... 三维编织复合材料是一种以三维整体织物为增强体的新型复合材料,与传统的单向复合材料相比,其厚度方向的纤维使其性能显著提高.厚度方向的纤维克服了层合板复合材料层间结合强度低而容易剪切分层的不足,可满足多向承载的要求[10 ] .高雄等[11 ] 使用真空辅助液态成型工艺制备了三种不同机织结构(浅交弯联、浅交直联及三维正交)的复合材料,其拉伸、压缩、弯曲以及短梁剪切性能测试的结果表明:机织结构对宏观力学性能有显著的影响,三维正交结构的经向拉伸性能最好,而浅交弯联结构的性能最差.冯景鹏等[12 ] 用真空压力浸渗制备了三维正交CF/Al复合材料,通过显微组织及室温、350℃和400℃下的性能测试分析了该复合材料的弯曲失效机理.Ahmed等[13 ] 研究了三维正交复合材料(3DWC)在高速冲击下的力学性能和破坏行为,发现Kevlar纤维层的破坏是纤维断裂和拉出引起的,而碳纤维层破坏是由基体开裂和纤维脆性破坏引起的.Wan等[14 ] 提出了三维正交复合材料的多尺度建模方案,分析复合材料准静态和高应变率压缩载荷下的损伤行为并计算预测了宏观压缩变形破坏强度.Naik等[15 ] 提出了一种三维正交编织复合材料强度的模型,可预测其在经向静态拉伸载荷和剪切载荷作用下的破坏行为.Sun等[16 ] 通过有限元分析和实验研究三维正交树脂基复合材料的弹道冲击损伤,验证了细观力学单胞模型在复合材料弹道冲击极限强度预测中的有效性.目前三维正交复合材料承载变形损伤行为与失效机理的研究,主要集中在传统树脂基复合材料领域[17 ] .而有关三维正交铝基复合材料的研究,仅见于材料的制备和性能测试.为了掌握其内在失效机理,有必要进一步开展其宏细观结构损伤与断裂力学行为的数值模拟与实验研究.本文采用细观力学数值模拟与实验结合的方法,研究一种新型三向正交碳纤维增强铝基复合材料(三向正交CF/Al复合材料)在经向拉伸载荷作用下的损伤和断裂力学行为. ...

Mechanical modelling of 3D woven composites considering realistic unit cell geometry

1

2014

... 三维编织复合材料是一种以三维整体织物为增强体的新型复合材料,与传统的单向复合材料相比,其厚度方向的纤维使其性能显著提高.厚度方向的纤维克服了层合板复合材料层间结合强度低而容易剪切分层的不足,可满足多向承载的要求[10 ] .高雄等[11 ] 使用真空辅助液态成型工艺制备了三种不同机织结构(浅交弯联、浅交直联及三维正交)的复合材料,其拉伸、压缩、弯曲以及短梁剪切性能测试的结果表明:机织结构对宏观力学性能有显著的影响,三维正交结构的经向拉伸性能最好,而浅交弯联结构的性能最差.冯景鹏等[12 ] 用真空压力浸渗制备了三维正交CF/Al复合材料,通过显微组织及室温、350℃和400℃下的性能测试分析了该复合材料的弯曲失效机理.Ahmed等[13 ] 研究了三维正交复合材料(3DWC)在高速冲击下的力学性能和破坏行为,发现Kevlar纤维层的破坏是纤维断裂和拉出引起的,而碳纤维层破坏是由基体开裂和纤维脆性破坏引起的.Wan等[14 ] 提出了三维正交复合材料的多尺度建模方案,分析复合材料准静态和高应变率压缩载荷下的损伤行为并计算预测了宏观压缩变形破坏强度.Naik等[15 ] 提出了一种三维正交编织复合材料强度的模型,可预测其在经向静态拉伸载荷和剪切载荷作用下的破坏行为.Sun等[16 ] 通过有限元分析和实验研究三维正交树脂基复合材料的弹道冲击损伤,验证了细观力学单胞模型在复合材料弹道冲击极限强度预测中的有效性.目前三维正交复合材料承载变形损伤行为与失效机理的研究,主要集中在传统树脂基复合材料领域[17 ] .而有关三维正交铝基复合材料的研究,仅见于材料的制备和性能测试.为了掌握其内在失效机理,有必要进一步开展其宏细观结构损伤与断裂力学行为的数值模拟与实验研究.本文采用细观力学数值模拟与实验结合的方法,研究一种新型三向正交碳纤维增强铝基复合材料(三向正交CF/Al复合材料)在经向拉伸载荷作用下的损伤和断裂力学行为. ...

金属基复合材料界面反应控制研究进展

2

2012

... 增强体材料选用6K石墨纤维M40J,其基本性能参数列于表1 .选用镁含量为9.55%~11%的铝镁系铸造铝合金ZL301作为基体材料,以提高界面的润湿性和控制界面反应[6 ,18 ] ,其化学成分列于表2 .三向正交CF/Al复合材料预制体的织造工艺参数列于表3 ,其真实外观和机织结构模型分别如图1 a和图1 b所示. ...

... 从三向正交CF/Al复合材料内部显微组织可以看出,三类纱线与基体合金之间均存在界面结合,对其拉伸变形力学行为有显著的影响.该界面由纱线表面纤维与基体合金接触形成的微观界面构成,与纱线尺寸相比该界面的厚度极为细小.在细观力学有限元模型中用“零”厚度内聚力单元(Cohesive Element)描述基体合金与纱线之间的界面.采用的界面结合性能参数列于表7 [28 ] .在碳纤维与液态铝浸渗复合制备过程中,温度高于500℃时会发生界面反应并生成Al4 C3 相[18 ] ,因此界面属于化学结合.本文使用的铝镁合金ZL301含有9.5%~11%的镁,可减少界面反应并抑制Al4 C3 相生成[6 ] .界面结合特征属于较弱的化学结合状态,因此细观力学模型中的界面结合强度较低.基于内聚力模型中的牵引力-分离位移法则,界面在变形过程中有弹性变形和损伤演化阶段(图8 ). ...

金属基复合材料界面反应控制研究进展

2

2012

... 增强体材料选用6K石墨纤维M40J,其基本性能参数列于表1 .选用镁含量为9.55%~11%的铝镁系铸造铝合金ZL301作为基体材料,以提高界面的润湿性和控制界面反应[6 ,18 ] ,其化学成分列于表2 .三向正交CF/Al复合材料预制体的织造工艺参数列于表3 ,其真实外观和机织结构模型分别如图1 a和图1 b所示. ...

... 从三向正交CF/Al复合材料内部显微组织可以看出,三类纱线与基体合金之间均存在界面结合,对其拉伸变形力学行为有显著的影响.该界面由纱线表面纤维与基体合金接触形成的微观界面构成,与纱线尺寸相比该界面的厚度极为细小.在细观力学有限元模型中用“零”厚度内聚力单元(Cohesive Element)描述基体合金与纱线之间的界面.采用的界面结合性能参数列于表7 [28 ] .在碳纤维与液态铝浸渗复合制备过程中,温度高于500℃时会发生界面反应并生成Al4 C3 相[18 ] ,因此界面属于化学结合.本文使用的铝镁合金ZL301含有9.5%~11%的镁,可减少界面反应并抑制Al4 C3 相生成[6 ] .界面结合特征属于较弱的化学结合状态,因此细观力学模型中的界面结合强度较低.基于内聚力模型中的牵引力-分离位移法则,界面在变形过程中有弹性变形和损伤演化阶段(图8 ). ...

Investigation on non-uniform strains of a 2.5D woven ceramic matrix composite under in-plane tensile stress

1

2020

... 在复合材料的单胞模型中三类纱线在面内的两个方向(经/纬向)上周期性排布,而在厚度方向上结构完整.因此,在细观力学模拟中需要在X和Y边界表面上施加周期性边界条件以满足相邻单胞边界上的应力连续和位移协调关系,并在Z向边界表面施加自由边界条件[19 ] .由于纱线之间的间隙非常小且复杂,采用四面体单元对复合材料单胞模型进行有限元离散化会使单胞上平行表面网格节点不能保持严格的坐标对应关系,从而难以施加传统的周期性边界条件.因此,本文采用一种改进的周期性边界条件[20 ] ,其示意图如图7 所示.同时,使用Python语言预编子程序施加了单胞上周期性边界条件.周期性边界条件可表示为 ...

纺织复合材料细观力学分析的一般性周期性边界条件及其有限元实现

1

2013

... 在复合材料的单胞模型中三类纱线在面内的两个方向(经/纬向)上周期性排布,而在厚度方向上结构完整.因此,在细观力学模拟中需要在X和Y边界表面上施加周期性边界条件以满足相邻单胞边界上的应力连续和位移协调关系,并在Z向边界表面施加自由边界条件[19 ] .由于纱线之间的间隙非常小且复杂,采用四面体单元对复合材料单胞模型进行有限元离散化会使单胞上平行表面网格节点不能保持严格的坐标对应关系,从而难以施加传统的周期性边界条件.因此,本文采用一种改进的周期性边界条件[20 ] ,其示意图如图7 所示.同时,使用Python语言预编子程序施加了单胞上周期性边界条件.周期性边界条件可表示为 ...

纺织复合材料细观力学分析的一般性周期性边界条件及其有限元实现

1

2013

... 在复合材料的单胞模型中三类纱线在面内的两个方向(经/纬向)上周期性排布,而在厚度方向上结构完整.因此,在细观力学模拟中需要在X和Y边界表面上施加周期性边界条件以满足相邻单胞边界上的应力连续和位移协调关系,并在Z向边界表面施加自由边界条件[19 ] .由于纱线之间的间隙非常小且复杂,采用四面体单元对复合材料单胞模型进行有限元离散化会使单胞上平行表面网格节点不能保持严格的坐标对应关系,从而难以施加传统的周期性边界条件.因此,本文采用一种改进的周期性边界条件[20 ] ,其示意图如图7 所示.同时,使用Python语言预编子程序施加了单胞上周期性边界条件.周期性边界条件可表示为 ...

Micromechanics analysis on the microscopic damage mechanism and mechanical behavior of graphite fiber-reinforced aluminum composites under transverse tension loading

1

2020

... 在三向正交CF/Al复合材料中,基体为各向同性铝合金材料.基于铸态ZL301合金拉伸力学行为,将实验与数值模拟相结合,计算出的复合材料基体合金弹性和塑性性能参数列于表4 [21 ] .其中基体合金的断裂塑性应变仅为0.8%,因为在复材制备中较低的冷却速率使铝合金晶粒较粗大,而晶粒组织细化是改善韧性和提高断裂延伸率的重要手段[22 ] .根据表4 中的材料性能参数,采用Ludwik本构模型表征基体塑性应力-应变关系 ...

混合稀土对ZL301合金组织及力学性能的影响

1

2014

... 在三向正交CF/Al复合材料中,基体为各向同性铝合金材料.基于铸态ZL301合金拉伸力学行为,将实验与数值模拟相结合,计算出的复合材料基体合金弹性和塑性性能参数列于表4 [21 ] .其中基体合金的断裂塑性应变仅为0.8%,因为在复材制备中较低的冷却速率使铝合金晶粒较粗大,而晶粒组织细化是改善韧性和提高断裂延伸率的重要手段[22 ] .根据表4 中的材料性能参数,采用Ludwik本构模型表征基体塑性应力-应变关系 ...

混合稀土对ZL301合金组织及力学性能的影响

1

2014

... 在三向正交CF/Al复合材料中,基体为各向同性铝合金材料.基于铸态ZL301合金拉伸力学行为,将实验与数值模拟相结合,计算出的复合材料基体合金弹性和塑性性能参数列于表4 [21 ] .其中基体合金的断裂塑性应变仅为0.8%,因为在复材制备中较低的冷却速率使铝合金晶粒较粗大,而晶粒组织细化是改善韧性和提高断裂延伸率的重要手段[22 ] .根据表4 中的材料性能参数,采用Ludwik本构模型表征基体塑性应力-应变关系 ...

A unique set of micromechanics equations for high-temperature metal matrix composites

1

1985

... 从图4 d可以看出,纱线内部纤维丝周围均匀地填充着基体铝合金,使用Image-Pro Plus图像处理软件对图4 d中所有纤维进行识别并求得纤维截面积之和,将其除以图像总面积得到纱线的纤维体积分数为V f =69%.纱线本质上可看成碳纤维和基体合金组成的单向CF/Al复合材料,可使用Hopkins等[23 ] 提出的细观力学经验公式预测其横观各向同性弹性常数 ...

Tensile strength of axially loaded unidirectional Nextel 610TM reinforced aluminium: A case study in local load sharing between randomly distributed fibres

1

2012

Compressive strength of continuous fiber reinforced aluminum matrix composites

1

1997

... 根据文献[25 , 26 ]对单向纤维增强铝基复合材料的研究结果,其轴向力学性能主要取决于纤维性能及其体积分数,可应用混合法则计算纱线的轴向拉伸和压缩强度性能 ...

连续石墨纤维增强铝基复合材料准静态拉伸损伤演化与断裂力学行为

1

2020

... 根据文献[25 , 26 ]对单向纤维增强铝基复合材料的研究结果,其轴向力学性能主要取决于纤维性能及其体积分数,可应用混合法则计算纱线的轴向拉伸和压缩强度性能 ...

连续石墨纤维增强铝基复合材料准静态拉伸损伤演化与断裂力学行为

1

2020

... 根据文献[25 , 26 ]对单向纤维增强铝基复合材料的研究结果,其轴向力学性能主要取决于纤维性能及其体积分数,可应用混合法则计算纱线的轴向拉伸和压缩强度性能 ...

Analytical micromechanics models for elastoplastic behavior of long fibrous composites: a critical review and comparative study

1

2018

... 在横向和剪切载荷作用下,单向纤维增强复合材料的极限强度主要取决于其基体材料的力学性能.使用Huang等[27 ] 提出的桥联本构模型预测纱线的横向强度 ...

Micromechanical modeling of damage evolution and mechanical behaviors of CF/Al composites under transverse and longitudinal Tensile Loadings

1

2019

... 从三向正交CF/Al复合材料内部显微组织可以看出,三类纱线与基体合金之间均存在界面结合,对其拉伸变形力学行为有显著的影响.该界面由纱线表面纤维与基体合金接触形成的微观界面构成,与纱线尺寸相比该界面的厚度极为细小.在细观力学有限元模型中用“零”厚度内聚力单元(Cohesive Element)描述基体合金与纱线之间的界面.采用的界面结合性能参数列于表7 [28 ] .在碳纤维与液态铝浸渗复合制备过程中,温度高于500℃时会发生界面反应并生成Al4 C3 相[18 ] ,因此界面属于化学结合.本文使用的铝镁合金ZL301含有9.5%~11%的镁,可减少界面反应并抑制Al4 C3 相生成[6 ] .界面结合特征属于较弱的化学结合状态,因此细观力学模型中的界面结合强度较低.基于内聚力模型中的牵引力-分离位移法则,界面在变形过程中有弹性变形和损伤演化阶段(图8 ). ...

Irreversible deformation of metal matrix composites: A study via the mechanism-based cohesive zone model

1

2015

... 从图8 可见,发生损伤后的内聚力单元性能随着界面分离位移的增加而线性衰减.定义界面损伤因子 D I (0 ~1)描述界面损伤演化行为[29 ] , ...

编织结构对3D-Cf /Al复合材料显微组织与力学性能的影响

1

2016

... 采用上节建立的细观力学有限元模型进行三向正交CF/Al复合材料经向拉伸变形数值模拟,均匀化计算出复合材料宏观力学响应曲线,其与拉伸试验得到的应力-应变曲线的对比结果如图9 所示.可以看出,在经向拉伸变形前期阶段(拉伸应变小于0.2%),拉伸应力随着应变量的增加而线性增长,复合材料表现出明显的线弹性力学行为,而且计算曲线与实验曲线基本重合,复合材料弹性模量的测试结果的平均值为120.7GPa,细观力学模型计算误差为-3.21%(表8 ).在拉伸应变超过0.2%的变形过程中,拉伸应力随着应变的增加继续增长,但是其增长速率有所下降,复合材料表现出较为显著的非线性力学响应特性.这表明,在变形的中后期复合材料内部组元结构出现了一定程度的损伤发展与累积过程.值得注意的是,在相同的拉伸变形量下拉伸应力的计算值均高于试验值,而且试验曲线也不一致.其原因是,在实际制备的复合材料基体中有少量的微观缺陷[12 ,30 ] .同时,在高温制备中因组分材料热失配而出现残余应力[31 ] ,二者均使复合材料的宏观力学性能降低.而在细观力学模型中未考虑复合材料制备微观缺陷和热残余应力的影响.对比细观力学模型计算出的应力-应变曲线与实验曲线,相比于拉伸试验结果的平均值,细观力学有限元模型对复合材料弹性模量、极限强度和断裂应变的相对计算误差均在10%以内,基本可满足工程计算需求. ...

编织结构对3D-Cf /Al复合材料显微组织与力学性能的影响

1

2016

... 采用上节建立的细观力学有限元模型进行三向正交CF/Al复合材料经向拉伸变形数值模拟,均匀化计算出复合材料宏观力学响应曲线,其与拉伸试验得到的应力-应变曲线的对比结果如图9 所示.可以看出,在经向拉伸变形前期阶段(拉伸应变小于0.2%),拉伸应力随着应变量的增加而线性增长,复合材料表现出明显的线弹性力学行为,而且计算曲线与实验曲线基本重合,复合材料弹性模量的测试结果的平均值为120.7GPa,细观力学模型计算误差为-3.21%(表8 ).在拉伸应变超过0.2%的变形过程中,拉伸应力随着应变的增加继续增长,但是其增长速率有所下降,复合材料表现出较为显著的非线性力学响应特性.这表明,在变形的中后期复合材料内部组元结构出现了一定程度的损伤发展与累积过程.值得注意的是,在相同的拉伸变形量下拉伸应力的计算值均高于试验值,而且试验曲线也不一致.其原因是,在实际制备的复合材料基体中有少量的微观缺陷[12 ,30 ] .同时,在高温制备中因组分材料热失配而出现残余应力[31 ] ,二者均使复合材料的宏观力学性能降低.而在细观力学模型中未考虑复合材料制备微观缺陷和热残余应力的影响.对比细观力学模型计算出的应力-应变曲线与实验曲线,相比于拉伸试验结果的平均值,细观力学有限元模型对复合材料弹性模量、极限强度和断裂应变的相对计算误差均在10%以内,基本可满足工程计算需求. ...

Effect of thermal cycling on the mechanical properties of Cf/Al composites

1

2013

... 采用上节建立的细观力学有限元模型进行三向正交CF/Al复合材料经向拉伸变形数值模拟,均匀化计算出复合材料宏观力学响应曲线,其与拉伸试验得到的应力-应变曲线的对比结果如图9 所示.可以看出,在经向拉伸变形前期阶段(拉伸应变小于0.2%),拉伸应力随着应变量的增加而线性增长,复合材料表现出明显的线弹性力学行为,而且计算曲线与实验曲线基本重合,复合材料弹性模量的测试结果的平均值为120.7GPa,细观力学模型计算误差为-3.21%(表8 ).在拉伸应变超过0.2%的变形过程中,拉伸应力随着应变的增加继续增长,但是其增长速率有所下降,复合材料表现出较为显著的非线性力学响应特性.这表明,在变形的中后期复合材料内部组元结构出现了一定程度的损伤发展与累积过程.值得注意的是,在相同的拉伸变形量下拉伸应力的计算值均高于试验值,而且试验曲线也不一致.其原因是,在实际制备的复合材料基体中有少量的微观缺陷[12 ,30 ] .同时,在高温制备中因组分材料热失配而出现残余应力[31 ] ,二者均使复合材料的宏观力学性能降低.而在细观力学模型中未考虑复合材料制备微观缺陷和热残余应力的影响.对比细观力学模型计算出的应力-应变曲线与实验曲线,相比于拉伸试验结果的平均值,细观力学有限元模型对复合材料弹性模量、极限强度和断裂应变的相对计算误差均在10%以内,基本可满足工程计算需求. ...