通常采用机械合金化(MA)工艺制备ODS铁素体合金。但是,机械合金化是一个复杂的过程,制备高性能ODS铁素体合金需要控制许多变量。球磨粉末的形貌、粒度分布和污染情况在很大程度上取决于机械合金化的工艺参数,如球磨时间、过程控制剂(PCA)、球料比(BPR)和球磨气氛等[8, 9]。同时,在机械合金化过程中容易引入杂质、样品间批次差异等问题,特别是其效率较低[10~12]。因此,人们尝试用新方法制备ODS铁素体合金[13]。这些新方法有氧化法、含氧气体雾化制粉和粉末锻造成型工艺。氧化法的特点,是工艺简单和成本较低[14]。Rieken等[15]使用含氧气体雾化制粉,粉末表面生成了一层亚稳态的富铬氧化物层,这层亚稳态氧化物作为氧元素引入的前驱体为后续生成纳米氧化物提供条件。Gil等[16, 17]改进了此法,将雾化后的粉末在空气中加热使其表面氧化生成氧化物层作为引入氧的载体。以上两种方法,不用机械合金化实现氧元素的引入制备FeCr-ODS铁素体合金。但是,用氧化法制备的ODS铁素体合金析出相分布不均匀和数密度较低,不利于提高合金的力学性能。粉末锻造成型工艺(简称粉锻)将传统的粉末冶金工艺与精密锻造结合,是一种新型金属成型工艺[18, 19]。粉锻工艺,包括粉末预压、高速加热、短时保温和锻造成型[20]。此工艺兼具粉末冶金和精密模锻的优点,粉锻和热处理可使合金的密度达到理论密度的98%以上,克服了普通粉末冶金零件密度低的不足[21]。粉锻成型合金的内部组织均匀、没有明显的偏析,消除了常规铸造材料的各向异性,机械性能更高[22, 23]。同时,粉锻成型的工序少、流程短和效率高,可大批量、自动化生产[24]。而且,在粉锻过程中产生的大量位错、空位等缺陷,是纳米氧化物弥散相的优先形核位置[25],有利于生成更多、分布更均匀的纳米氧化物弥散相。鉴于此,本文将氧化后的粉末粉锻成型,利用锻造成型过程中粉末发生塑性变形的特点使氧化粉末表面的氧化物前驱体重新分布而不是集中在粉末原始边界附近。本文采用氧化+粉锻的方法制备FeCr-ODS铁素体合金,表征合金中纳米氧化物弥散相并分析纳米氧化物弥散相的生成机理。

1 实验方法

用25 kg真空感应熔炼炉制备FeCr合金锭作为母合金,然后用雾化制粉设备制备合金粉末。粉末的成分列于表1。

表1 雾化粉末的成分

Table 1

| Powder | Cr | W | Y | Ti | Fe |

|---|---|---|---|---|---|

| Fe-Cr | 9.20 | 1.51 | 0.44 | 0.55 | Bal. |

将粉末筛分选出粒径小于50 μm的粉末,进行氧化实验。在氧分压为20 Pa的条件下,将上述粉末在300℃氧化8 h,粉末的氧含量(质量分数)从0.018%提高到0.1%。

将2 kg氧化后的粉末装入壁厚为2 mm、直径为40 mm、高度为100 mm的304不锈钢包套中,使用液压机预压后再用分子泵在400℃下抽真空3 h以排尽包套内的空气。最后将封装好的包套快速加热到1150℃,保温一定时间后进行粉末锻造成型,得到直径约为20 mm的样品。用车床切削掉样品表面的不锈钢包套,得到直径约为16 mm的合金棒。

用型号为Zeiss Sigma 500的场发射扫描电子显微镜观察粉末表面的微观结构。用ESCALAB 250型X射线光电子能谱仪(XPS) 检测粉末加热前后表面各元素的化学状态。所有元素的结合能均以284.6 eV的C 1s峰为参考。用连续XPS分析和氩离子束刻蚀(刻蚀速率为0.1 nm/s)相结合的方法,测量粉末表面到内部的元素分布。使用EPMA-1610型电子探针分析仪分析粉末截面的元素分布。用手工研磨、抛光和化学腐蚀(试剂由35 g三氯化铁、100 mL盐酸和40 mL去离子水组成)制备金相样品,然后用ZEISE-Axio-observator Z1型光学显微镜观察合金的金相组织。使用Talos F200X高分辨透射电镜表征合金的微观结构。

2 结果和讨论

2.1 Fe-Cr粉末氧化后的微观结构

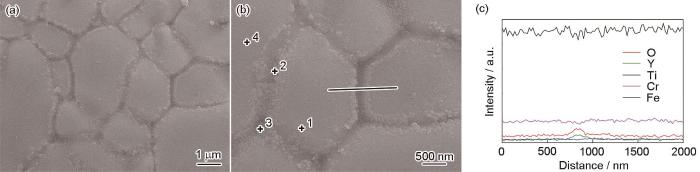

图1

图1

氧化粉末表面的SEM照片

Fig.1

SEM results of oxidized powder surface: (a) powder surface morphology (low magnification), (b) powder surface morphology (high magnification), (c) line scanning results in Fig.1b

表2 氧化粉末表面不同位置处的能谱

Table 2

| Point | Fe | Cr | W | Y | Ti | O |

|---|---|---|---|---|---|---|

| 1 | 87.9 | 8.43 | 1.52 | 0 | 0.57 | 1.58 |

| 2 | 86.69 | 8.57 | 1.55 | 0.66 | 0.5 | 2.03 |

| 3 | 84.1 | 8.29 | 1.49 | 1.10 | 0.58 | 4.44 |

| 4 | 88.61 | 8.98 | 1.59 | 0.01 | 0.51 | 0.3 |

能谱结果表明,在晶界处(点2和点3)Y和O的含量较高。结合图1c中的线扫描结果可知,晶界处出现Y元素富集,表明在粉末的氧化过程中可能在晶界处生成富Y氧化物。点1处的氧含量(质量分数,下同)达到1.58%,Y元素的氧含量却为0。这表明,此处有其他氧化物生成,但并不能确定其为Ti的氧化物。因为晶内和晶界处含量的差距不大,只根据能谱很难判定Ti元素是否氧化。

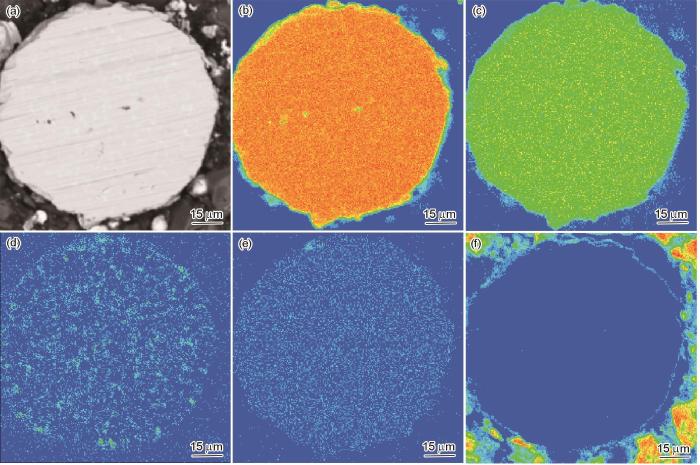

图2

图2

氧化粉末截面上各元素的分布

Fig.2

Distribution of elements on the cross-section of oxidized powder (a) BSE image, (b) Fe, (c) Cr, (d) Y, (e) Ti, (f) O

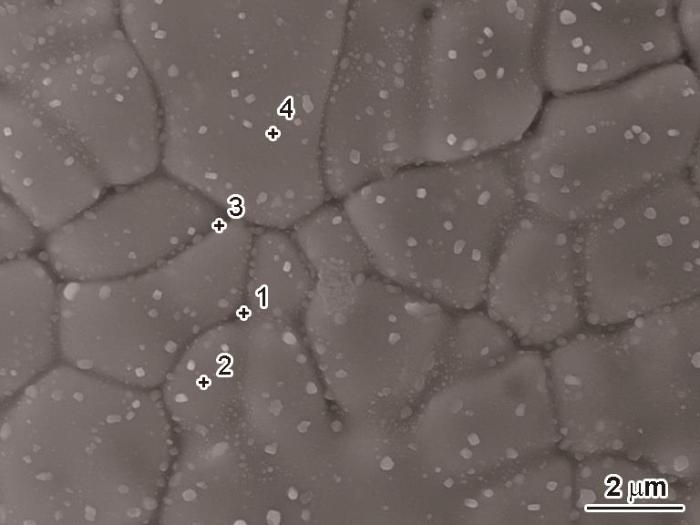

图3

图3

氧化粉末表面各元素随深度的分布

Fig.3

AES depth profile of surface chemical composition of the oxidized powder

根据高分辨XPS谱中各峰的位置变化,可确定各元素的化学状态。图4a给出了Fe元素在不同溅射深度的高分辨谱,可见溅射深度分别为0、6和12 nm时Fe元素主要以氧化态存在。溅射深度为24 nm时,出现单质态的Fe。氧化粉末表面各元素的含量(图3)表明,氧化后粉末表面主要有Fe和O两种元素,而Fe元素在表面呈氧化态,据此可以确定氧化后粉末表面主要生成了Fe的氧化物。粉末表面的Fe元素随着溅射深度的增加逐渐由氧化态变为单质态,表明Fe的氧化物很可能以一层“膜”的形式存在。Y元素在表面也呈氧化态,说明有Y的氧化物生成,与扫描结果相吻合。但是,与Fe元素相比其含量较低,表明并不是主要的氧化产物。在Cr和Ti两种元素的高分辨谱中并没有发现明显的氧化态峰,说明二者并没有大量氧化。以上结果表明,氧化后的粉末表面主要生成了Fe的氧化物和少量Y的氧化物。Rieken等[15]制备的氧化粉末表面生成了一层富Cr氧化膜,本文的结果与其有所不同,主要原因是发生氧化反应的温度不同。K. Nomura等[26]研究304和316不锈钢的氧化时发现,在低温条件下氧化样品表面优先生成由Fe的氧化物构成的氧化膜,而在高温条件下样品表面以Cr的氧化物为主。Rieken等[15]在粉末雾化过程中引入O元素,此时的高温有助于生成富Cr氧化物,而本文的粉末在300℃的低温条件下氧化,因此主要生成了Fe的氧化物。

图4

图4

氧化粉末表面各元素在不同溅射深度的高分辨XPS谱

Fig.4

High-resolution XPS spectra of Fe (a), Cr (b), Y (c) and Ti (d) on the surface of oxidized powder at different etch depth

综上所述,粉末在低温氧化后表面生成了一层由Fe的氧化物构成的氧化膜。这层氧化膜是O元素的主要载体,为后续纳米氧化物的生成提供氧元素。同时,粉末表面也生成了少量集中在晶界附近的富Y氧化物。同时,在低温氧化过程中Ti元素并没有在表面偏聚。

2.2 氧化粉末高温加热后组织结构的变化

氧化粉末粉锻前,须将装有粉末的包套加热到较高的温度。本文将包套加热到1150℃,保温一段时间后进行粉锻。在加热过程中,氧化粉末可能发生变化而影响纳米氧化物弥散相的生成。因此,有必要探究氧化粉末加热后的组织结构变化。

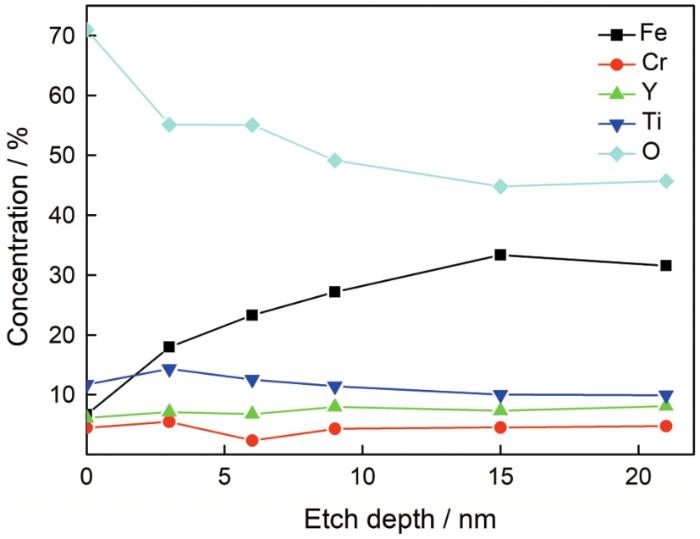

图5给出了氧化粉末加热到1150℃后表面的SEM照片。可以看出,加热到1150℃后粉末表面发生了很大的变化。除了在晶界出现很多大颗粒外,在粉末表面其他位置也产生了大量尺寸约为几百纳米的大颗粒。用扫描电镜自带的能谱分析仪对图5中不同位置的大颗粒进行了能谱分析,每个能谱取三个相似位置的数据取其平均值,结果列于表3。点1和点3(晶界)处的大颗粒中Y元素含量比其他位置的高,说明这些大颗粒可能是富Y氧化物。经低温氧化后粉末表面晶界处产生富Y氧化物,这些氧化物可能比较稳定,在加热过程中进一步长大,最终发展成点1和点3处这种大颗粒氧化物。点2和点4处的能谱结果显示,这些位置的Ti含量较高,可能生成了Ti的氧化物。

图5

图5

加热到1150℃粉末表面的SEM照片

Fig.5

SEM image of the powder surface after heating to 1150℃

表3 氧化粉末加热到1150℃后表面不同位置的能谱

Table 3

| Point | Fe | Cr | W | Y | Ti | O |

|---|---|---|---|---|---|---|

| 1 | 85.5 | 8.00 | 1.52 | 2.05 | 0.52 | 2.41 |

| 2 | 83.25 | 9.70 | 1.53 | 0.04 | 3.20 | 2.28 |

| 3 | 82.54 | 7.93 | 1.48 | 3.32 | 0.95 | 3.78 |

| 4 | 81.02 | 9.83 | 1.54 | 0.19 | 4.45 | 2.97 |

借助电子探针仪的元素面扫描功能,分析了加热到较高温度后氧化粉末中各元素的分布,结果如图6所示。与加热前(图2)相比,Ti元素的分布有很大的变化。加热后Ti元素向表面偏聚的趋势非常明显,大量Ti元素在表面聚集形成一层相对均匀的壳层结构。Ti元素主要以体扩散的方式扩散[27],受温度的影响较大,因此加热到较高温度时Ti向表面大量扩散。同时,由于Ti与O的亲和力大于Fe与O的亲和力,Ti在表面大量偏聚可能使原来与Fe结合的O发生转移,并与Ti结合生成Ti的氧化物。因此,在加热后粉末的扫描图片中(图5)可见大量均匀分布的Ti氧化物颗粒。而加热后Y元素仍然较为集中在晶界处,相应的在图5中可见晶界处有许多富Y氧化物颗粒。

图6

图6

氧化粉末加热到1150℃后截面上各元素的分布

Fig.6

Distribution of elements on the cross-section of oxidized powder after heating to 1150℃ (a) BSE image, (b) Fe, (c) Cr, (d) Y, (e) Ti, (f) O

图7

图7

氧化粉末加热到1150 ℃后表面各元素含量的XPS深度分析

Fig.7

AES depth profile of surface chemical composition of the oxidized powder after heating to 1150℃

图8

图8

氧化粉末加热到1150℃后表面各元素在不同溅射深度的高分辨XPS谱

Fig.8

High-resolution XPS spectra of Fe (a), Cr (b), Y (c) and Ti (d) on the surface of oxidized powder after heating to 1150℃ at different etch depth

2.3 粉锻成型后合金的微观组织

图9

图9

粉锻成型后合金的金相照片

Fig.9

Metallographic image of the alloy obtained by powder forging

ODS铁素体合金良好的高温性能和抗辐照性能,主要取决于析出相的尺寸、类型及数密度。本文用透射电镜观察了粉锻成型后合金内部的组织结构,结果如图10所示。由图10a可见,晶粒内产生了大量纳米析出相。这些析出相呈球形,尺寸集中在5~10 nm。但是,晶界处的析出相与晶内的析出相有所不同,除了大量细小的球形析出相外,还有少量尺寸大于100 nm的椭球形析出相,如图10b所示。图10c给出了合金中纳米析出相的尺寸分布。统计结果表明,合金中析出相的尺寸集中在1~12 nm,其数密度为1.55×1022 m-3。合金中析出相的数密度与用机械合金化工艺制备的ODS合金相比有一定的差距,但是与Rieken等[15]和Pazos等[30]等用氧化法+热等静压成型工艺制备的FeCr-ODS合金相比显著提高。同时,析出相的分布也更加均匀,其主要原因是粉末成型的方式不同。在粉末锻造成型过程中粉末发生变形破碎,进而使粉末表面氧化膜破碎并重新分布,粉末中氧元素分布更加均匀。同时,在粉末中产生大量位错。这些位错是析出相形核的有利位置[31~33],有利于生成更多分布更加均匀的纳米氧化物。图11给出了合金在更高倍数下的透射电镜图像,可见合金中的纳米氧化物析出相趋向于在合金中位错密集处生成。

图10

图10

合金内部的TEM照片

Fig.10

TEM results of the alloy (a) nanoparticles distribution in the grain, (b) nanoparticles distribution near the grain boundary, (c) particle size distributions of dispersoids in the alloy

图11

图11

合金中析出相与位错之间的关系

Fig.11

Configuration between dislocations and oxide nanoparticles in the alloy

图12给出了合金中析出相面扫描结果,可见合金中尺度大于100 nm的大颗粒中的Y和O元素富集,可能是Y的氧化物。小颗粒处主要有Y、Ti和O三种元素富集,可能形成了复杂的Y-Ti-O纳米氧化物颗粒。

图12

对于合金中的大颗粒析出相,可以用选区电子衍射得到其衍射斑点,如图13a所示。通过对衍射花样的标定,确定这种大颗粒析出相为立方结构的Y2O3相(PDF: #41-1105)。对于合金中较小的析出相,利用高分辨图像进行反傅立叶变化得到相应的衍射谱,如图13c所示。根据衍射谱可得析出相的面间距(d)和相应的夹角(α),详细对比表明其与具有六方结构的Y2TiO5相(PDF:#27-0981)的测量值一致。对比结果列于表4。用高分辨透射电镜分析合金中超过40个析出相结构,发现合金中的大颗粒析出相主要为Y2O3相,小颗粒析出相主要为Y2TiO5相。FeCr-ODS合金中常见的析出相,有立方结构的Y2Ti2O7[34]、六方结构的Y2TiO5相、正交结构的Y2TiO5相[35]和立方结构的Y2O3相[36]等。Y2TiO5析出相的形成能(-3.877 eV)低于Y2Ti2O7(-3.771 eV)[37],更容易生成。Fe-Cr-Y合金中氧化物的生成,主要是氧离子(O2-)的扩散所致,而合金中的氧离子主要是合金-氧化物界面处的氧化物还原产生的[38]。对于本文研究的合金,随着温度的提高Ti元素向表面大量扩散,使粉末表面Fe的氧化物还原。Fe的氧化物还原后产生的氧离子向粉末内部扩散,并与Y和Ti元素结合生成了Y2TiO5纳米氧化物颗粒。因此,在合金晶粒内生成了大量均匀分布的Y2TiO5析出相。通过化学反应[39]

图13

图13

合金中析出相的结构

Fig.13

TEM/HRTEM results of different precipitates in the alloy (a) SAED pattern of large particle in the alloy, (b) HRTEM image of small particle in the alloy, (c) corresponding FFT pattern of small particle

表4 小颗粒的面间距(d)和角度(α)以及对应析出相的结构

Table 4

| d1(011)/nm | d2(121)/nm | d3(110)/nm | α12/(°) | α23/(°) | |

|---|---|---|---|---|---|

| Measured | 0.3500 | 0.2986 | 0.7772 | 22.337 | 56.45 |

| Y2TiO5 | 0.3514 | 0.2962 | 0.7617 | 23.39 | 57.52 |

也能生成Y2TiO5相。在探究氧化粉末在高温加热条件下组织结构变化时发现,在粉末表面生成了大量Ti和Y的氧化物。在锻造成型过程中粉末表面变形、破碎,粉末表面的富Y和富Ti氧化物之间相互接触,在高温高压条件下发生上述反应生成Y2TiO5析出相。因此,在晶界处生成了大量Y2TiO5析出相。当粉末表面富Y相较多时,上述反应发生后会有Y2O3相残留,因此在晶界处发现少量大颗粒Y2O3相,而晶内却没有Y2O3相。

3 结论

(1) 在低温氧化过程中粉末表面生成了一层由Fe的氧化物构成的氧化膜,是引入氧元素的载体。在后续加热过程中氧化膜中的氧转移,并与Y和Ti元素反应生成Y-Ti-O纳米析出相。

(2) 用粉锻成型工艺能在合金中引入大量位错,这些位错不仅促进Y、Ti和O等元素的扩散,还成为Y-Ti-O纳米粒子的优先形核位置,有利于生成更多、分布更加均匀的纳米氧化物弥散相。

(3) 在用氧化+粉锻法制备的FeCr-ODS合金中生成了大量细小的Y2TiO5相,其数密度达到1.55×1022 m-3,晶界上有少量大颗粒Y2O3。

参考文献

Materials challenges for nuclear systems

[J].

Development of ultra high strength nano-Y2O3 dispersed ferritic steel by mechanical alloying and hot isostatic pressing

[J].

Opportunities and challenges for a sustainable energy future

[J].

Generating the option of a two-stage nuclear renaissance

[J].Concerns about climate change, security of supply, and depleting fossil fuel reserves have spurred a revival of interest in nuclear power generation in Europe and North America, while other regions continue or initiate an expansion. We suggest that the first stage of this process will include replacing or extending the life of existing nuclear power plants, with continued incremental improvements in efficiency and reliability. After 2030, a large-scale second period of construction would allow nuclear energy to contribute substantially to the decarbonization of electricity generation. For nuclear energy to be sustainable, new large-scale fuel cycles will be required that may include fuel reprocessing. Here, we explore the opportunities and constraints in both time periods and suggests ways in which measures taken today might, at modest cost, provide more options in the decades to come. Careful long-term planning, along with parallel efforts aimed at containing waste products and avoiding diversion of material into weapons production, can ensure that nuclear power generation remains a carbon-neutral option.

Evolution of Al-containing phases in ODS steel by hot pressing and annealing

[J].

Response of oxide nanoparticles in an oxide dispersion strengthened steel to dynamic plastic deformation

[J].

Influence of processing on the microstructure and mechanical properties of 14YWT

[J].

Nanoscale characterization and formation mechanism of nanoclusters in an ODS steel elaborated by reactive-inspired ball-milling and annealing

[J].

Effect of mechanical alloying and consolidation process on microstructure and hardness of nanostructured Fe-Cr-Al ODS alloys

[J].

A new method for preparing 9Cr-ODS steel using elemental yttrium and Fe2O3 oxygen carrier

[J].

Materials needs for fusion, Generation IV fission reactors and spallation neutron sources-similarities and differences

[J].

Recent status and improvement of reduced-activation ferritic-martensitic steels for high-temperature service

[J].

Alternative fabrication routes toward oxide-dispersion-strengthened steels and model alloys

[J].

Nano-scale oxide dispersoids by internal oxidation of Fe-Ti-Y intermetallics

[J].

Reactive gas atomization processing for Fe-based ODS alloys

[J].

XPS and SEM analysis of the surface of gas atomized powder precursor of ODS ferritic steels obtained through the STARS route

[J].

ODS ferritic steels produced by an alternative route (STARS): microstructural characterisation after atomisation, HIPping and heat treatments

[J].

Study on podwer forging technology and its application

[J].

粉末锻造技术及其应用问题研究

[J].

Deveolpment and application of podwer forging abroad

[J].

国外粉末锻造的发展和应用

[J].

Porosity, microstructure, and mechanical properties of Ti-6Al-4V alloy parts fabricated by powder compact forging

[J].

The generalization of powder forging processand technology

[J].

粉末锻造工艺技术的发展概况

[J].

Study on podwer forging technology of 12Cr2Ni4A and 18Cr2Ni4WA alloy

[J].

合金钢12Cr2Ni4A和18Cr2Ni4WA粉末锻造工艺研究

[J].

Process adaptability and partsapplication of powder forging

[J].

粉末锻造的工艺适应性与零件应用

[J].

Study on properties of powder forging Ti-6Al-4V-1Nb alloy for machinery

[J].

机械用粉末锻造Ti-6Al-4V-1Nb合金的性能研究

[J].

Interfacial free energies, nucleation, and precipitate morphologies in Ni-Al-Cr alloys: calculations and atom-probe tomographic experiments

[J].

Analysis of oxide layers on stainless steel (304, and 316) by conversion electron Mössbauer spectrometry

[J].

Low‐temperature interdiffusion in titanium-permalloy thin‐film diffusion couples

[J].

Formation of oxides particles in ferritic steel by using gas-atomized powder

[J].

Microstructure and mechanical properties of Al containing ODS ferritic alloys by VHP and HIP

[J].

ODS ferritic steels obtained from gas atomized powders through the STARS processing route: Reactive synthesis as an alternative to mechanical alloying

[J].

An investigation of nucleation sites for the formation of solute clusters in ferrite Fe

[J].

Vacancy mechanism of high oxygen solubility and nucleation of stable oxygen-enriched clusters in Fe

[J].

Atomic structure of nanoclusters in oxide-dispersion-strengthened steels

[J].Oxide-dispersion-strengthened steels are the most promising structural materials for next-generation nuclear energy systems because of their excellent resistance to both irradiation damage and high-temperature creep. Although it has been known for a decade that the extraordinary mechanical properties of oxide-dispersion-strengthened steels originate from highly stabilized oxide nanoclusters with a size smaller than 5 nm, the structure of these nanoclusters has not been clarified and remains as one of the most important scientific issues in nuclear materials research. Here we report the atomic-scale characterization of the oxide nanoclusters using state-of-the-art Cs-corrected transmission electron microscopy. This study provides compelling evidence that the nanoclusters have a defective NaCl structure with a high lattice coherency with the bcc steel matrix. Plenty of point defects as well as strong structural affinity of nanoclusters with the steel matrix seem to be the most important reasons for the unusual stability of the clusters at high temperatures and in intensive neutron irradiation fields.

The crystal structure, orientation relationships and interfaces of the nanoscale oxides in nanostructured ferritic alloys

[J].

Correlation between chemical composition and size of very small oxide particles in the MA957 ODS ferritic alloy

[J].

TEM characterization of structure and composition of nanosized ODS particles in reduced activation ferritic-martensitic steels

[J].

Crystal and metal/oxide interface structures of nanoparticles in Fe-16Cr-0.1Ti-0.35Y2O3 ODS steel

[J].

High temperature oxidation of an Fe-Cr-Al-Y alloy in CO2

[J].

Microstructural characterization and strengthening mechanisms of a 12Cr-ODS steel

[J].