8Cr4Mo4V钢是一种具有极高承温能力的第2代钼系高合金轴承钢,热处理后其高温硬度、高温接触疲劳性能和均匀的组织结构更加优异,广泛用于制造DN值(轴承内径D(mm)与极限转速N(r/min)的乘积)低于2.4×106的航空发动机主轴轴承[1,2]。真空热处理的气流场均匀,冷却速度可调,淬火后工件的表面质量高,可用于热处理高淬透性轴承钢、高速钢等零件[3,4]。8Cr4Mo4V钢经真空淬火热处理后,其主要构成组织为回火马氏体+残余奥氏体+碳化物。碳化物的主要来源包括固溶加热剩余和热处理后二次析出碳化物,经真空热处理后钢中析出的碳化物数量较少且分布不均匀,使其韧性和疲劳性能偏低,轴承容易早期失效[5,6]。

1 实验方法

实验用材料为球化退火态8Cr4Mo4V钢,其化学成分列于表1。用于组织观察和硬度检测的圆柱体试样,其直径为16 mm,长度为20 mm。

表1 8Cr4Mo4V轴承钢的化学成分

Table 1

| C | Cr | Mo | V | Ni | Mn | Si | Fe |

|---|---|---|---|---|---|---|---|

| 0.80 | 4.02 | 4.2 | 0.93 | 0.05 | 0.29 | 0.16 | Bal. |

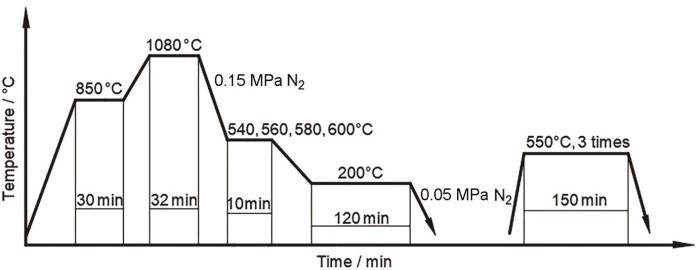

用真空气淬炉对8Cr4Mo4V钢进行真空热处理,真空分级淬火与回火工艺在图1中给出。先将8Cr4Mo4V钢进行850℃×30 min预热,随后进行1080℃×32 min固溶处理,加热、预热与固溶阶段炉内真空度高于1×10-2 Pa,固溶结束后充入0.15 MPa氮气,分别将试样快冷至表面温度分别为540、560、580和600℃并保温10 min,然后再冷却至200℃进行2 h等温处理,最后将试样气冷至室温。将冷却至室温的样品立即进行三次550℃×2.5 h的高温回火。用固定在圆柱试样外表面的热电偶和温度巡检仪控制真空分级淬火温度,并记录试样表面温度随时间的变化。为了比较,将8Cr4Mo4V钢在真空炉中进行真空淬火和回火,加热阶段的工艺参数与真空分级淬火相同,在1080℃×32 min固溶结束后充入0.15 MPa氮气,直接将试样气冷至室温,然后进行三次550℃×2.5 h的高温回火。

图1

图1

8Cr4Mo4V钢真空分级淬火和回火制度

Fig.1

Heat treatment regime involving vacuum graded quenching and tempering process of 8Cr4Mo4V steel

用S-3400N型扫描电子显微镜和SU8010热场发射扫描电子显微镜观察真空淬火、真空分级淬火和回火后8Cr4Mo4V钢试样的微观组织。使用的腐蚀剂为:C2H5OH 100 mL+(NO2)3C6H2OH 2.5 g+HCl 5 mL。用BrukerD8A X射线衍射仪测试真空分级淬火试样的X射线衍射谱,以确定相组成特征并计算淬火后残余奥氏体含量。采用CoKα射线,波长为0.17902 nm。用MHRS-150型洛氏硬度计测试钢的洛氏硬度,用夏比摆锤式冲击试验机测试U型缺口试样的冲击韧性,试样的尺寸为10 mm×10 mm×55 mm(图2a)。用QBWP-10000型悬臂梁式试验机测试旋转弯曲疲劳性能。用升降法测试疲劳极限,实验寿命极限设定为107转,转数设置为5000 r/min。根据实验经验设定初始应力为1050 MPa,若试样寿命低于107转,为未通过测试,则降低50 MPa应力,用新试样再次测量,若寿命超过107转未断裂,则为通过测试,增加50 MPa并用新样品继续测量。当测量加载应力为σ1未通过测试,而σ2=σ1-50 MPa通过测试时,取应力σ3=(σ1+σ2)/2继续进行测试,后续测量采用的应力仍然为通过和未通过试样采用应力的中间值。当测试的通过和未通过两根试样的应力差≤10 MPa时,此时高应力样品的寿命低于107转而低应力(σ4)样品寿命高于107转,采用应力σ5=σ4-10 MPa测试新样品的疲劳寿命,如果样品的寿命仍然超过107转则此组样品的疲劳强度极限为σ4。如果试样未通过测试而发生断裂则继续降低应力值,寻找满足条件的极限强度点。试验中使用的旋转弯曲疲劳试样尺寸,如图2b所示。

图2

图2

冲击试样和旋转弯曲疲劳试样的尺寸

Fig.2

Dimensions of impact specimen and rotational bending fatigue specimen (a) impact specimen; (b) rotational bending fatigue specimen (unit: mm)

2 结果和讨论

2.1 真空分级淬火期间的温度变化

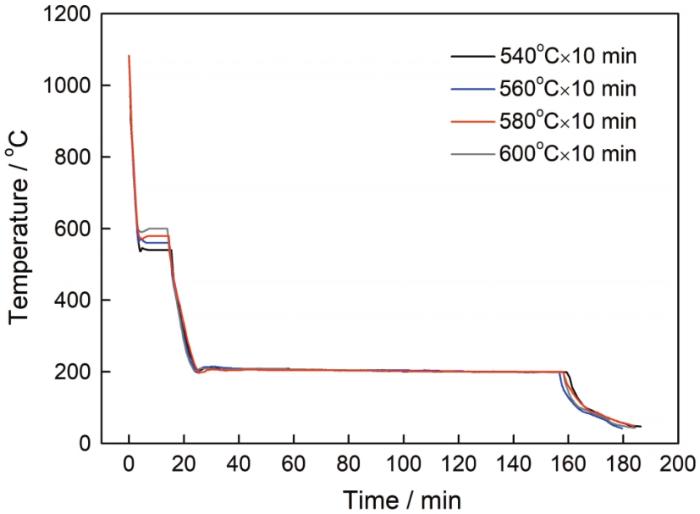

测定8Cr4Mo4V钢在540、560、580和600℃不同温度分级淬火的降温与等温阶段样品表面温度变化,在图3中给出。固溶结束后,充入氮气并打开气冷风机,3~3.5 min后试样表面温度可降至不同的分级温度,降低风机转速进行分级保温,在保温初始的1.5~2.5 min试样表面温度在波动8~12℃后达到分级温度并保持稳定。分级保温结束后继续气冷,9.6~11.5 min后试样表面温度降至200℃,保温2 h后气冷出炉。

图3

图3

8Cr4Mo4V钢真空分级淬火样品的表面温度变化曲线

Fig.3

Surface temperature change curve of 8Cr4Mo4V steel sample during heat treatment involving vacuum graded quenching

2.2 真空热处理后8Cr4Mo4V钢的微观组织

图4

图4

8Cr4Mo4V钢真空淬火与回火后的微观组织

Fig.4

Microstructure of 8Cr4Mo4V steel after vacuum quenching and tempering (a) quenched microstructure; (b) tempered microstructure

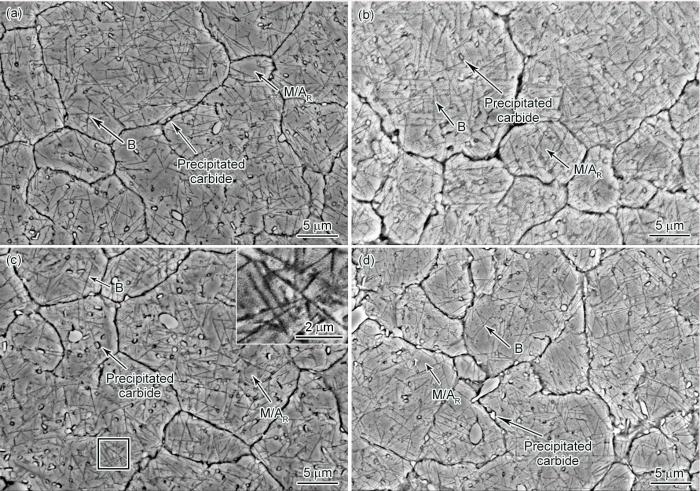

分别在540、560、580、600℃等温分级10 min后再进行200℃×2 h等温淬火,8Cr4Mo4V钢的微观组织如图5所示。可以看出,在四种分级温度条件下均得到由大量针状下贝氏体、多边形马氏体/残余奥氏体岛、颗粒状析出碳化物和少量块状未溶碳化物组成的混合组织,针状贝氏体取向不规则,相互交叉形成一定的交角。随着分级温度的提高针状贝氏体数量增多,大量贝氏体针紧密连接,在局部呈相互交割分布,如图5c中的框选区域所示。在等温过程中生成的针状贝氏体相互连接,将剩余奥氏体分割成封闭的岛状区域。在等温后的气冷过程中,温度降至马氏体开始转变温度(Martensite starting temperature, Ms 温度)以下时部分剩余奥氏体发生马氏体转变而形成马氏体/残余奥氏体岛。马氏体/残余奥氏体岛被针状贝氏体割裂成不规则的小多边形,可见真空分级淬火后的组织比真空气淬后的组织显著细化。同时,随着分级温度的提高基体与晶界析出的颗粒状碳化物数量增加。分级温度为600℃时在晶界析出大量碳化物,晶界变宽使脆性提高,严重降低了材料的力学性能。

图5

图5

不同温度真空分级淬火后8Cr4Mo4V钢的微观组织

Fig.5

Microstructure of 8Cr4Mo4V steel after vacuum graded quenching at different temperatures (a) 540℃; (b) 560℃; (c) 580℃; (d) 600℃

图6

图6

600℃×10 min真空分级淬火后8Cr4Mo4V钢中碳化物的形貌

Fig.6

Morphology of carbides of 8Cr4Mo4V steel after vacuum graded quenching at 600℃ for 10 min

表2 600℃×10 min真空分级淬火后8Cr4Mo4V钢中碳化物的类型

Table 2

| Carbides | C | Mo | V | Cr | Fe | Types |

|---|---|---|---|---|---|---|

| A | 27.33 | 4.07 | 1.34 | 4.13 | 63.14 | M6C |

| B | 32.02 | 6.37 | 2.12 | 4.3 | 55.19 | M6C |

| C | 21.73 | 6.19 | 5.28 | 4.64 | 62.17 | M2C |

| D | 47.03 | 9.93 | 9.49 | 4.31 | 29.23 | MC |

图7

图7

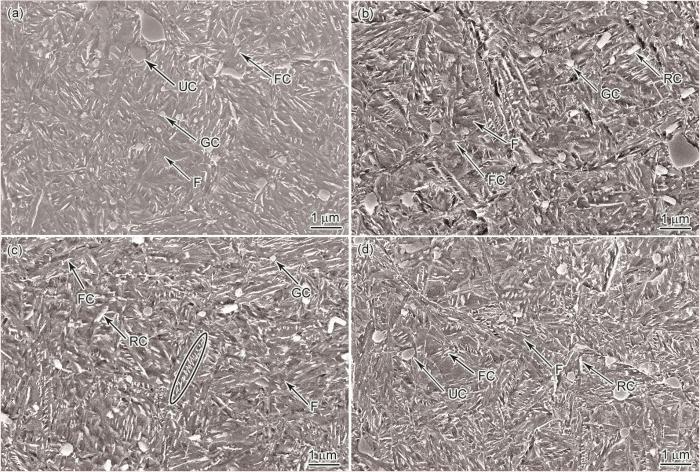

在不同温度下真空分级淬火及回火后8Cr4Mo4V钢的微观组织

Fig.7

Tempering microstructure of 8Cr4Mo4V steel with vacuum graded quenching at different temperatures (a) 540℃; (b) 560℃; (c) 580℃; (d) 600℃

2.3 真空分级淬火对8Cr4Mo4V钢析出碳化物的影响

将8Cr4Mo4V钢在540~600℃进行10 min分级保温,因保温区间位于奥氏体稳定区间内过冷奥氏体稳定而不会发生珠光体相变,基体中的铁仍然是面心立方的γ-Fe。但是温度的降低使γ-Fe对碳的溶解能力下降,在保温过程中碳原子扩散积聚使大量的过饱和碳原子从过冷奥氏体中析出,降低了奥氏体中的碳浓度。由于晶界有大量的空位和位错等缺陷,碳元素和合金元素更易于在晶界处扩散和运动,有利于碳化物形核和长大。由基体中排出的大量C原子在晶界处偏聚并与晶界内和晶界附近的Cr、Mo和V原子结合,从而析出了大量颗粒状和短棒状合金碳化物。而远离晶界处排出的碳原子也在晶内过饱和合金元素区域发生碳化物的形核和长大,表明在高温下晶内也析出了细小的复合碳化物。

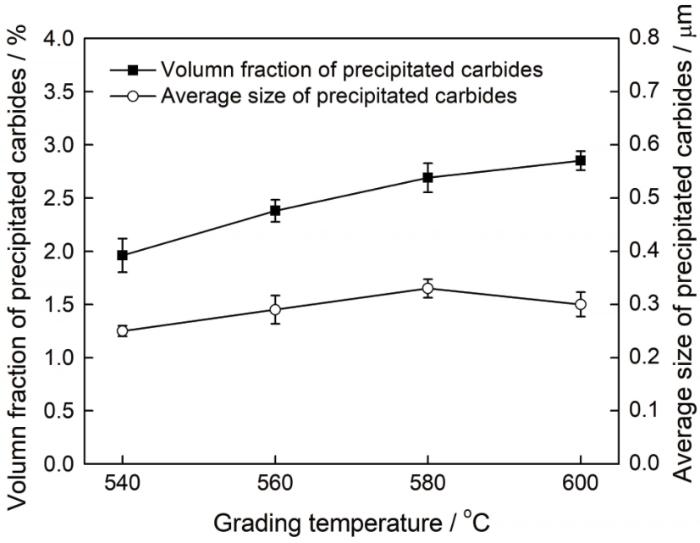

使用Image Pro Plus软件计算了不同分级温度淬火后析出碳化物的含量和平均尺寸,绘制出分级温度与析出碳化物含量、尺寸之间的关系(图8)。由图8可见,随着分级温度由540℃提高到600℃析出碳化物的含量由1.96%增加到2.95%。分级温度为580℃时析出碳化物的平均尺寸达到最大值0.33 μm;温度为540~580℃,随着分级温度的提高原子的活动能力增强,在分级保温期间过冷奥氏体中的碳原子扩散和脱溶加快,在晶界等缺陷处偏聚的碳原子数量增多,使析出的合金碳化物数量和平均尺寸呈现增大的趋势。但是,温度达到600℃时碳元素和合金元素的扩散能力提高,使更多的碳化物在晶粒内形核析出。由此可见,在该分级温度下碳化物的析出数量增多,但是其平均尺寸减小。

图8

图8

分级温度不同的8Cr4Mo4V钢中析出碳化物的含量和平均尺寸

Fig.8

Volume fraction and average size of precipitated carbides in 8Cr4Mo4V steel at different grading temperatures

对真空分级淬火后的8Cr4Mo4V钢进行高温回火,大量的碳原子以及铬、钼、钒原子扩散,从马氏体和贝氏体中析出了大量的细小二次合金碳化物。使用Image Pro Plus软件计算出不同分级温度下去除淬火析出碳化物后二次析出碳化物的含量和平均尺寸,绘制出分级温度与碳化物含量、尺寸的关系(图9)。由图9可见,分级温度由540℃提高到580℃,使回火后析出的细小二次碳化物的含量由3.36%提高到4.37%。温度提高至600℃时,二次析出碳化物数量减少。其原因是,600℃分级淬火态样品中析出碳化物较多,使基体内碳元素的含量有所降低,导致该温度下二次析出的碳化物减少。二次析出碳化物的平均尺寸为0.16~0.22 μm,分级温度为560℃时二次析出碳化物的尺寸最大,随着分级温度的提高析出的细小二次碳化物的尺寸减小。分级温度提高使分级阶段析出的碳化物增多,分级淬火后基体中的碳以及合金元素含量降低,使基体的抗回火性能下降,促进了基体组织的分解和细小二次碳化物的析出[13]。

图9

图9

分级温度不同的8Cr4Mo4V钢回火后二次碳化物的含量和平均尺寸

Fig.9

Volume fraction and average size of secondary carbides in 8Cr4Mo4V steel after tempering at different grading temperatures

2.4 真空分级淬火对8Cr4Mo4V钢中奥氏体和贝氏体转变的影响

图10

图10

经不同真空分级淬火后8Cr4Mo4V钢的XRD谱

Fig.10

XRD pattern and analysis on 8Cr4Mo4V steel after different vacuum graded quenching processes (a) XRD patterns (45°~115°); (b) XRD patterns (57°~67°); (c) carbon content in retained austenite and volume fraction of retained austenite

式中αγ 为残留奥氏体的点阵常数,XC为残留奥氏体的碳元素重量百分比,λ为X射线的波长,n为衍射级数,(hkl)为对应峰位的晶面指数,θ为(200)γ对应的衍射峰位。

采用X射线衍射法,选用奥氏体(200)γ、(220)γ、(311)γ以及马氏体(200)α、(211)α衍射峰计算不同温度分级淬火后的残余奥氏体体积分数,根据

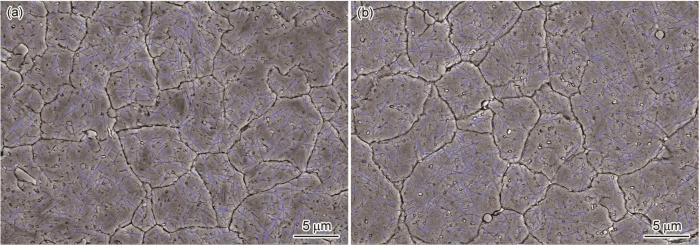

图11

图11

8Cr4Mo4V钢中的贝氏体标记

Fig.11

Bainite marking in 8Cr4Mo4V steel (a) bainite marking at 540℃; (b) bainite marking at 580℃

图12

图12

8Cr4Mo4V钢中贝氏体的含量与分级温度的关系

Fig.12

Relationship between bainite volume fraction and grading temperature of 8Cr4Mo4V steel

图13a~d给出了分别在540、560、580和600℃真空分级淬火后8Cr4Mo4V钢微观组织变化的示意图。可以看出,随着分级温度的提高,在分级保温过程中过冷奥氏体中碳原子的扩散和脱溶加快,在晶界和位错等缺陷处偏聚的碳原子数量增多,析出的碳化物数量增加,过冷奥氏体中碳含量减少,出现了部分贫碳区,使其屈服强度和稳定性降低[16]。在过冷奥氏体贫碳区贝氏体转变的阻力较小,因此在200℃等温过程中过冷奥氏体更容易通过共格切变生成贝氏体铁素体。同时,分级温度的提高使分级阶段有更多碳原子在过冷奥氏体缺陷处偏聚。这些碳原子在等温过程中的析出加快了贝氏体碳化物的析出,使贝氏体转变和长大的速度提高[17]。这表明,随着分级温度的提高针状贝氏体的数量增加,分布更加密集。分级温度由580℃提高到600℃,使析出碳化物的数量小幅增加和平均尺寸减小。由图10c可见,两个温度分级结束后过冷奥氏体碳含量接近,因此等温转变得到的贝氏体数量相差较小。

图13

图13

真空分级淬火温度不同的8Cr4Mo4V钢组织变化的示意图

Fig.13

Microstructure evolution diagram of 8Cr4Mo4V steel under different vacuum graded quenching conditions (a) 540℃; (b) 560℃; (c) 580℃; (d) 600℃

2.5 真空分级淬火对8Cr4Mo4V钢硬度的影响

图14给出了真空分级淬火与回火后8Cr4Mo4V钢的硬度。由图14可见,随着分级温度的提高过冷奥氏体析出的碳化物数量增加,平均尺寸增大,淬火后产生的贝氏体和马氏体的碳含量降低。溶入α-Fe中的碳原子引起晶格畸变和固溶强化,对硬度有较大的影响。碳含量的降低使固溶强化的作用减弱,因此淬火后钢的硬度呈下降趋势[18]。随着分级温度由540℃提高到580℃,硬度由65.12 HRC下降至64.16 HRC。分级温度对回火后硬度的影响较小,580℃分级淬火回火后硬度最大,为62.38 HRC。在回火过程中析出的大量二次碳化物,有第二相强化效果,但是M/B复合组织分解为铁素体而使回火后的组织粗化,因此回火后硬度低于淬火后硬度。

图14

图14

真空分级淬火与回火后8Cr4Mo4V钢的硬度

Fig.14

Hardness of 8Cr4Mo4V steel after quenching and tempering under different vacuum graded quenching conditions

经580℃×10 min真空分级淬火后8Cr4Mo4V钢中的贝氏体含量达到最大量13.87%,残余奥氏体体积分数为28.59%,晶界没有粗化,经回火后析出碳化物含量以及洛氏硬度为所有分级温度中的最大值,分别为4.37%和62.38 HRC。在该条件下分级淬火处理的8Cr4Mo4V钢,具有良好的组织和性能。

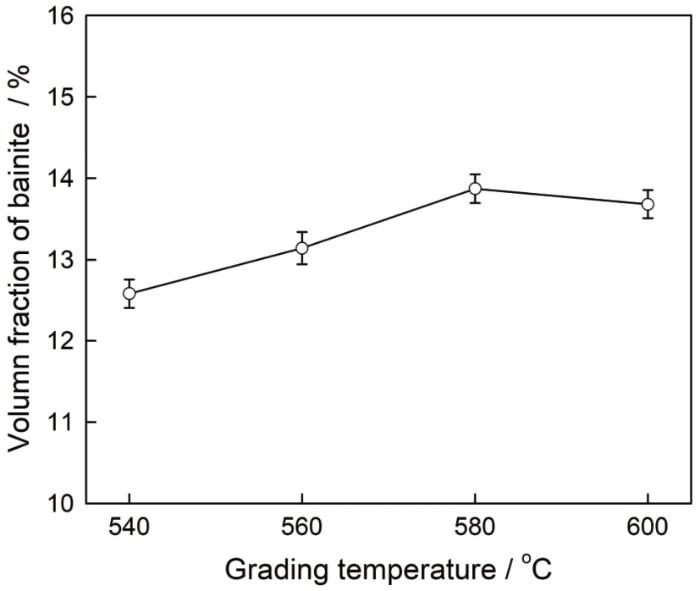

2.6 真空分级淬火对8Cr4Mo4V钢冲击性能的影响

经真空淬火回火后8Cr4Mo4V钢的冲击韧性为12.03 J/cm2,经580℃×10 min真空分级淬火回火后的冲击韧性达到14.83 J/cm2,比真空淬火回火后的冲击韧性提高23.3%。

图15

图15

经不同真空热处理后8Cr4Mo4V钢的冲击断口形貌

Fig.15

Impact fracture morphologies of 8Cr4Mo4V steel after different vacuum heat treatment processes (a, b) vacuum quenching and tempering; (c, d) vacuum graded quenching and tempering

2.7 真空分级淬火对8Cr4Mo4V钢旋转弯曲疲劳性能的影响

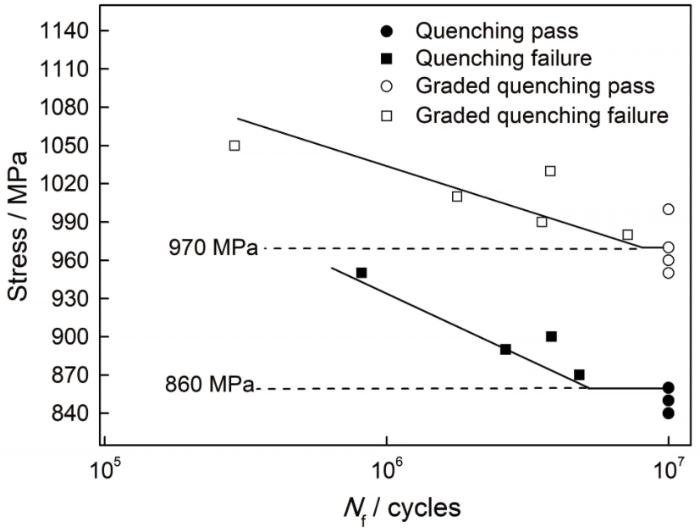

图16给出了8Cr4Mo4V钢真空分级淬火和真空淬火疲劳寿命与应力的关系(S-N曲线)。可以看出,真空淬火后8Cr4Mo4V钢的旋转弯曲疲劳极限为860 MPa。经真空分级淬火回火的疲劳极限为970 MPa,比真空淬火回火的疲劳极限提高12.8%。

图16

图16

经不同真空热处理后8Cr4Mo4V钢的S-N曲线

Fig.16

S-N curves of 8Cr4Mo4V steel after different vacuum heat treatment

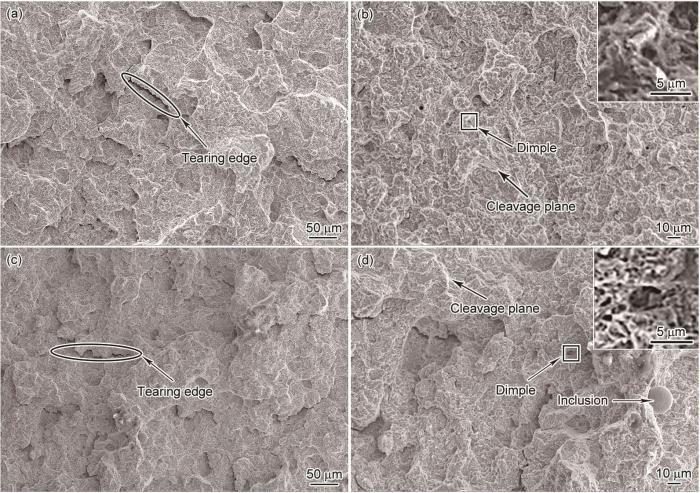

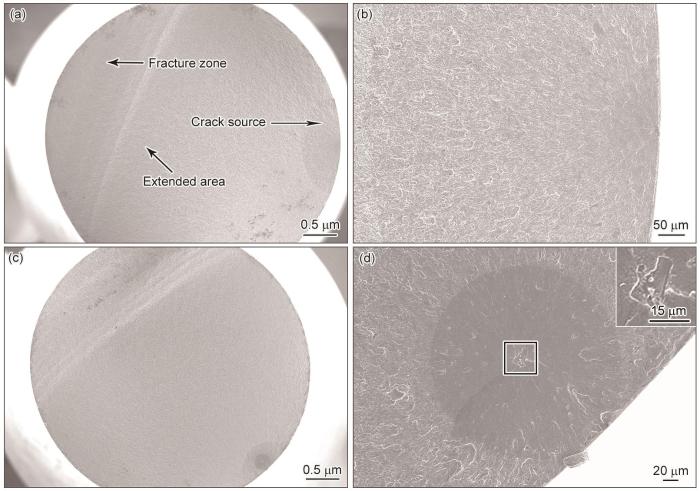

图17a、b给出了真空淬火回火后8Cr4Mo4V钢的旋转弯曲疲劳断口微观形貌,可见断口形貌由疲劳裂纹起源区、疲劳裂纹扩展区和最终瞬断区组成。起裂源在试样的表层缺陷处,为半圆弧形疲劳放射源的中心点,在裂纹扩展区出现细密的贝纹线。图17c、d给出了真空分级淬火回火后8Cr4Mo4V钢的旋转弯曲疲劳断口微观形貌,可见断口疲劳源在试样次表层,疲劳源形貌出现“鱼眼”特征,在“鱼眼”处存在聚集的颗粒状夹杂物,如图17d中框选区域所示。在应力作用下位错发生运动,夹杂物阻碍位错运动而产生应力集中,在基体与夹杂物交界处形成疲劳裂纹[21]。随后裂纹扩展,扩展到试样承载截面不足以承受负荷时,在交变载荷作用下发生瞬时断裂。

图17

图17

经不同真空热处理后8Cr4Mo4V钢的旋转弯曲疲劳断口形貌

Fig.17

Rotational bending fatigue fracture morphologies of 8Cr4Mo4V steel after different vacuum heat treatment processes (a, b) vacuum quenching and tempering; (c, d) vacuum graded quenching and tempering

经真空淬火回火后8Cr4Mo4V钢得到低韧性的回火马氏体,试样在交变负荷作用下容易产生疲劳断裂,表明疲劳极限较低。与真空淬火回火后组织相比,经真空分级淬火、回火后组织得到细化,回火析出更多细小的碳化物,表明韧性更高。真空分级淬火、回火的试样,在交变载荷的作用下延缓了疲劳裂纹的形成,使疲劳极限有较大的提高。

3 结论

(1) 在540、560、580和600℃真空分级淬火后8Cr4Mo4V轴承钢的微观组织由下贝氏体、马氏体/残余奥氏体和碳化物组成,回火后的微观组织由铁素体和二次析出碳化物组成。随着分级温度的提高淬火和回火态钢中的碳化物析出量均增多,残余奥氏体含量降低。

(2) 在580℃真空分级淬火后钢中贝氏体含量最高(为13.87%),残余奥氏体的含量为28.59%,回火后析出碳化物的含量和洛氏硬度是所有分级温度中最大的,分别为4.37%和62.38 HRC。

(3) 真空分级淬火使8Cr4Mo4V钢的综合力学性能提高,与未分级的真空淬火工艺相比真空分级淬火使8Cr4Mo4V钢冲击韧性提高约23.3%,旋转弯曲疲劳极限提高110 MPa,提高幅度为12.8%。

参考文献

Damage evolution around primary carbides under rolling contact fatigue in VIM-VAR M50

[J].

Voids healing and carbide refinement of cold rolled M50 bearing steel by electropulsing treatment

[J].

Comparative performance evaluation of mechanical properties of non-coated and coated carbide inserts under vacuum heat treatment

[J].

Heat treatment optimization and properties correlation for H11-type hot-work tool steel

[J].

Relationship between microstructure and mechanical properties of M50 ultra-high strength steel via quenching-partitioning-tempering process

[J].

The conflicts between strength and toughness

[J].The attainment of both strength and toughness is a vital requirement for most structural materials; unfortunately these properties are generally mutually exclusive. Although the quest continues for stronger and harder materials, these have little to no use as bulk structural materials without appropriate fracture resistance. It is the lower-strength, and hence higher-toughness, materials that find use for most safety-critical applications where premature or, worse still, catastrophic fracture is unacceptable. For these reasons, the development of strong and tough (damage-tolerant) materials has traditionally been an exercise in compromise between hardness versus ductility. Drawing examples from metallic glasses, natural and biological materials, and structural and biomimetic ceramics, we examine some of the newer strategies in dealing with this conflict. Specifically, we focus on the interplay between the mechanisms that individually contribute to strength and toughness, noting that these phenomena can originate from very different lengthscales in a material's structural architecture. We show how these new and natural materials can defeat the conflict of strength versus toughness and achieve unprecedented levels of damage tolerance within their respective material classes.

Salt bath step quenching process of high speed steel cutting tools

[J].

高速钢刀具盐浴分级淬火工艺

[J].

Examination of phase transformation kinetics during step quenching of dual phase steels

[J].

Effect of graded quenching specification on microstructure and properties of high speed steel

[J].

高速钢分级淬火规范对其组织和性能的影响

[J].

Achieving a desirable combination of mechanical properties in HSLA steel through step quenching

[J].

High pressure gas quenching: distortion analysis in gears after heat treatment

[J].

Isothermal heat treatment of a bearing steel for improved mechanical properties

[J].

Evolution of microstructure and mechanical properties during tempering of M50 steel with bainite/martensite duplex structure

[J].

In-situ observations of lattice parameter fluctuations in austenite and transformation to bainite

[J].

Carbides in M50 high speed steel

[J].

Effect of two-step austempering process on transformation kinetics of nanostructured bainitic steel

[J].

Microstructures and mechanical properties of a modified high-C-Cr bearing steel with nano-scaled bainite

[J].

Tempering effects of athermal martensite during quen-ching and reheating of a SAE 52100 bearing steel

[J].

Enhanced toughness of bearing steel by combining prior cold deformation with martensite pre-quenching and bainite transformation

[J].

Effect of solid solution- and mesothermal phase transition-treatment on microstructure and mechanical property of ball bearing steel 8Cr4Mo4V

[J].

固溶温度对8Cr4Mo4V轴承钢的中温相转变和力学性能的影响

[J].在不同温度对8Cr4Mo4V钢固溶处理后在260℃盐浴中发生相转变而生成贝氏体组织,测定了钢的硬度和冲击韧性。使用扫描电镜、电子探针和光学显微镜等手段观察钢的微观组织,分析了合金元素扩散、贝氏体形核及贝氏体尺寸与固溶温度的关系,研究了固溶处理温度对力学性能的影响。结果表明,在1050℃和1065℃固溶处理后钢中的点状碳化物仍有剩余,阻碍了晶粒的长大;在1095℃和1110℃固溶处理后点状碳化物溶解,晶粒平均尺寸增大。固溶处理促使含Cr和V的碳化物溶解,但对含Mo碳化物的影响较小;高温固溶处理后Mo元素仍然存在于碳化物中,在基体中则较少。高温固溶处理使更多的Cr和V元素溶入基体中,降低了碳元素在基体中的扩散系数和贝氏体形核数目以及贝氏体的最终生成量,使贝氏体的组织粗化;随着固溶温度的提高,钢的硬度提高,而冲击韧性降低。