在复杂的海洋环境中,钛合金受到磨损和海洋生物污损。钛合金表面处理技术,有激光熔覆、离子注入、气相沉积、等离子喷涂,表面纳米化、微弧氧化等[6, 7]。微弧氧化的工艺简单、溶液环保、膜层均匀致密、对工件的尺寸形状限制较少,且无需将工件暴露在高温下。研究发现,选配合适的电解液可在钛合金表面制备出高性能微弧氧化层。Masoud Roknian等将纯钛在不同浓度Na3PO4电解液中进行微弧氧化,制备出的涂层显著提高了钛基体的耐腐蚀性能[8];Zhao等采用微弧氧化技术在钛表面制备了均匀掺杂镁、铜和氟镁-铜-氟共掺杂二氧化钛涂层,不仅促进了成骨细胞的粘附、增殖、分化、矿化和凋亡,还能抑制葡萄球菌的生长[9];Zhang等在磷酸盐电解液中添加Cr2O3进行微弧氧化,制备出性能优异的光催化活性涂层[10]。Demirba等发现,表面含银微弧氧化层的钛合金具有更低的磨损率,其磨损机制主要为磨粒磨损[11]。

在电解液中添加微粒制备的氧化层,能大幅度提高钛基体的防护性能,如Lv等在电解液中加入Ag纳米粒子和Na2Zn-EDTA,在纯钛基体上制备出的含有锌离子和金属银存在的微弧氧化层,具有理想的抗菌能力和细胞生物相容性[12];Lian等发现,随着电解液中碳化硅颗粒浓度的提高,陶瓷涂层表面气孔数量减少,尺寸减小[13];Aliofkhazraei等将稀土Ce添加到微弧氧化电解液中,制备出的涂层粗糙度低,具有优异的耐蚀性和抗磨损性能[14]。Gowtham等在电解液中添加ZrO2纳米颗粒,制备出的涂层具有更高的结合强度、抗划伤性和耐蚀性[15]。本文在电解液中加入不同浓度的氧化亚铜微粒并使用分散剂,在TC4钛合金表面制备微弧氧化层,研究氧化亚铜微粒的浓度对微弧氧化层的抗磨损性能、耐蚀性和抗菌性能的影响。

1 实验方法

微弧氧化层的制备:

以TC4合金试样(直径20 mm厚度4 mm)为基体,其成分(质量分数)为Al:6.28%,V:4.14%,Fe:0.17%,C:0.02%,N:<0.01%,H:0.002%,O:0.15%。微弧氧化的基础电解液为20 g/L Na2SiO3、3 g/L Na2WO4、3 g/L KF、4 g/L KOH,添加2g/L羧甲基纤维素钠作为分散剂,以确保氧化亚铜在电解液中均匀分散;逐步添加2、6和10 g/L的氧化亚铜微粒(粒径为30~50 nm)。微弧氧化以不锈钢桶为阴极,TC4合金试样为阳极,置于不锈钢桶中心,阴阳两极的极间距为15 cm。采用恒压模式,在电压为450 V、频率为100 Hz、占空比为3%的条件下微弧氧化15 min,在氧化过程中电解液的温度为30℃。

性能表征:

用扫描电子显微镜(SEM)及其附带能谱分析仪(EDS)观察微弧氧化层表面形貌并测定元素的分布和含量;使用X射线衍射仪(XRD)和X射线光电子能谱仪 (XPS)分析微弧氧化层的物相和组成。使用HT-1000型摩擦磨损试验机在模拟海水中对基体和微弧氧化层进行摩擦磨损测试,对磨材料为GCr15,试验载荷500 g,摩擦半径3 mm,转速280 r/min。对磨损形貌进行扫描电镜观察;按照国家标准GB10124-88金属材料试验室均匀腐蚀全浸试验方法评价微弧氧化层的耐蚀性,盐酸溶液浓度为0.5 mol/L,浸泡温度为25℃,浸泡时间为10 d,在1 d、2 d、4 d、6 d、8 d时将试样取出,干燥后称重。每一组试验重复三次,取其结果的平均值作为腐蚀失重量;使用金黄色葡萄球菌测试抗菌性能,实验在无菌环境中操作,培养基灭菌后将休眠的细菌移植到恒温摇床培养液中培养24 h,培养温度为37℃,摇床转速为120 r/min。培养菌液在微弧氧化表面均匀分布后,在恒温摇床(37℃)中培养3 d,用酶标仪测量其光密度(OD)值,完成漂洗和干燥后进行观察分析。

2 结果和讨论

2.1 微弧氧化层的微观结构

图1给出了电解液中添加不同浓度氧化亚铜时TC4钛合金表面微弧氧化层的微观形貌。四种微弧氧化层表面都有微孔,孔径大小和分布不均匀。当氧化亚铜的浓度为6 g/L时,微弧氧化层的微孔数量少,直径小,表面均匀、致密、平整(图1c)。从图1d可见,微弧氧化层表面有数量较多的白色斑点,这是在高温高压下产生的氧化亚铜贴附[16],有封孔效果[17]。微弧氧化层表面的EDS结果,如表1所示。电解液中的Si和Cu元素参与了微弧氧化成膜反应,且随着氧化亚铜浓度的提高微弧氧化层中的铜含量提高而氧含量降低。其原因是,随着电解液中氧化亚铜浓度的提高涂层中氧化亚铜比例上升,与其他氧化物相比同等质量的氧化亚铜包含的氧元素较少。

图1

图1

用不同氧化亚铜浓度制备的TC4表面微弧氧化层的SEM形貌

Fig.1

SEM morphologies of micro arc oxidation coatings on TC4 prepared by different concentrations of Cu2O (a) 0 g/L; (b) 2 g/L; (c) 6 g/L; (d) 10 g/L

表1 不同氧化亚铜浓度制备的TC4表面微弧氧化层的EDS结果

Table 1

| Sample | O | Al | Si | Ti | Cu |

|---|---|---|---|---|---|

| 0 g/L | 51 | 1.6 | 26.3 | 21.1 | - |

| 2 g/L | 50.9 | 1.4 | 26.7 | 20.5 | 0.6 |

| 6 g/L | 47.7 | 1.3 | 23.8 | 20.1 | 7.1 |

| 10 g/L | 46.4 | 1.3 | 22.7 | 21.5 | 8.1 |

图2给出了电解液中添加不同浓度氧化亚铜微粒时微弧氧化层的X射线衍射谱。可以看出,Ti的衍射峰最强,是微弧氧化层的厚度较小,X射线照射到基体所致,因此Ti的衍射峰强度随着微弧氧化层厚度的增加而降低。微弧氧化层的主要成分,是金红石相和锐钛矿相。随着电解液中氧化亚铜的加入,金红石相衍射峰的强度降低,锐钛矿相向金红石相转变。其原因是,锐钛矿为室温稳定相,金红石为高温稳定相,加入氧化亚铜使成膜反应更加剧烈,因此在高温高能量条件下亚稳相的锐钛矿相向金红石相转变[18]。在微弧氧化层中掺入氧化亚铜微粒后,铜以氧化铜和氧化亚铜两种形式存在,但峰的强度很弱。为了进一步验证铜元素在氧化层中的存在形式,进行了XPS分析。

图2

图2

TC4表面不同含量氧化亚铜微粒制备微弧氧化层的XRD谱

Fig.2

XRD pattern of micro arc oxidation coatings prepared by different concentrations of Cu2O on TC4

图3给出了电解液中加入6 g/L氧化亚铜微粒时制备的微弧氧化层的XPS全谱图和Cu2p,Si2p,Ti2p的高分辨谱。由图3a可以得出,微弧氧化层有Ti、Si、W、Cu和O五种元素;图3b给出了对Cu2p的高分辨谱拟合得到4个特征峰,Cu2p1/2在932.45 eV峰位的CuO,以及Cu 2p3/2在934.95 eV峰位的CuO2。这些结果表明,在高温高压作用下部分氧化亚铜转变为氧化铜,而氧化亚铜和氧化铜均可提高抗菌性能[19];图3c给出了对Si2p的高分辨谱拟合得到Si2p在101.95 eV峰位的SiO2;图3d给出了Ti2p的高分辨谱拟合后 v的两个峰位458.6 eV和464.7 eV对应TiO2。据此得出结论,添加氧化亚铜微粒实现了铜元素在微弧氧化层中的掺入,对涂层性能产生显著影响。

图3

图3

6 g/L氧化亚铜微粒的微弧氧化层的XPS谱

Fig.3

XPS spectrum of micro arc oxidation coating with 6 g/L Cu2O addition (a) XPS spetrum; (b) Cu2p high resolution spectra; (c) Ti2p high resolution spectra; (d) Si2p high resolution spectra

2.2 微弧氧化层的抗磨损性能

图4

图4

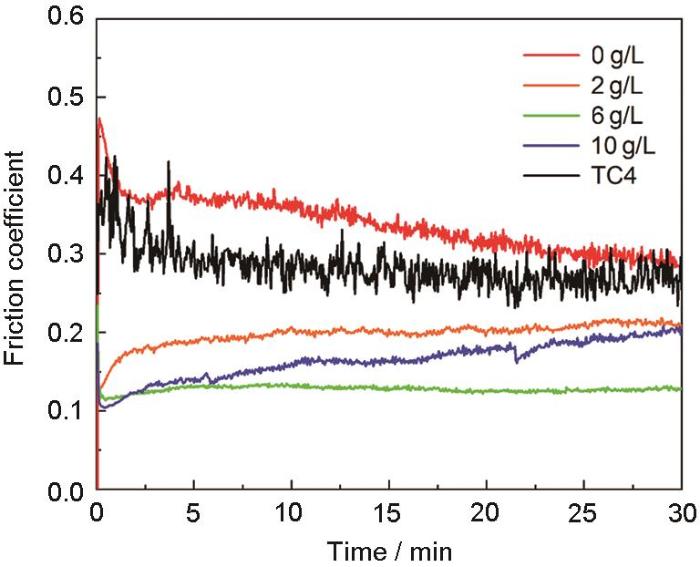

添加不同浓度氧化亚铜微粒TC4表面微弧氧化层的摩擦曲线

Fig.4

Friction curve of micro arc oxidation coatings prepared by adding different concentrations of Cu2O

图5给出了添加不同浓度氧化亚铜微粒微弧氧化层磨痕的SEM形貌图和EDS结果。由图5可见:未掺入氧化亚铜微粒的微弧氧化层其磨痕处的微孔被磨平,有大量Fe元素粘着,与磨损前相比磨痕处Si元素减少。其原因是,在磨损过程中微弧氧化层表面的凸起切削了磨球,切削下的磨球碎屑填充在微孔中,因此磨损后表面光滑平整(图5a)。添加不同浓度氧化亚铜微粒的微弧氧化层其磨痕宽度明显变窄,磨痕明显变浅(图5b~d),是铜的自润滑作用导致。添加6 g/L氧化亚铜微粒的膜层其磨损最为轻微,而添加10 g/L氧化亚铜微粒的微弧氧化层表面的Fe粘着量较多。其原因是,氧化亚铜微粒的进一步加入使微弧氧化层硬度降低,铜的自润滑产生的抗磨损作用不足以抵消硬度降低导致的磨损。这与摩擦系数曲线相符,掺入氧化亚铜微粒后TC4钛合金表面的微弧氧化层具有良好的耐磨减磨作用。

图5

图5

添加不同浓度氧化亚铜微粒TC4表面微弧氧化层磨损后的SEM照片和EDS结果

Fig.5

SEM and EDS results of micro arc oxidation coating prepared by adding different concentrations of Cu2O on TC4 (a) 0 g/L; (b) 2 g/L; (c) 6 g/L; (d) 10 g/L

2.3 微弧氧化层的耐蚀性

图6给出了TC4表面氧化亚铜掺杂微弧氧化层试样在盐酸中的浸泡失重曲线。可以看出,随着氧化亚铜微粒浓度的提高微弧氧化层的腐蚀质量损失逐渐增加,即耐蚀性下降。其原因是,随着电解液中氧化亚铜浓度的提高微弧氧化层中铜元素的比例增大,与陶瓷相相比铜氧化物的耐蚀性较差,在微弧氧化层表面附着的氧化亚铜微粒容易腐蚀脱落。值得注意的是,一方面,添加2 g/L氧化亚铜和未添加氧化亚铜两种微弧氧化层,腐蚀初期的失重量变化规律相似,都较为缓慢,体现出微弧氧化制备的氧化钛陶瓷层对腐蚀介质的阻滞。随着腐蚀时间的延长腐蚀介质通过陶瓷层表面的微孔侵入基体,腐蚀加剧使质量损失显著增加;添加10 g/L氧化亚铜和未添加氧化亚铜的两种微弧氧化层,腐蚀后期的质量损失均增加缓慢。其原因可能是,添加10 g/L氧化亚铜的微弧氧化层的腐蚀产物填充微孔抑制了腐蚀,而未添加氧化亚铜的微弧氧化层则只能依赖自身的优异耐蚀性以及腐蚀产物的阻塞作用,表现出优异的抗腐蚀性能[20]。

图6

图6

添加不同浓度氧化亚铜微粒微弧氧化层的浸泡失重曲线

Fig.6

Weight loss curve of micro arc oxidation coatings prepared by different concentration of Cu2O

2.4 微弧氧化层的抗菌性能

图7

图7

添加不同浓度氧化亚铜TC4表面微弧氧化层的金黄色葡萄球菌附着形貌

Fig.7

Adhesion morphologies of Staphylococcus aureus in micro arc oxidation coatings prepared by adding different concentrations of Cu2O on TC4 (a) 0 g/L; (b) 2 g/L; (c) 6 g/L; (d) 10 g/L

表2 金黄色葡萄球菌在氧化亚铜掺杂微弧氧化层表面培养3 d后的OD值

Table 2

| Sample | 0 g/L | 2 g/L | 6 g/L | 10 g/L |

|---|---|---|---|---|

| OD | 1.036 | 0.595 | 0.465 | 0.275 |

3 结论

(1) z电解液中添加不同浓度的氧化亚铜,可在TC4钛合金表面制备出系列微弧氧化层,微孔数量少,直径小,表面平整光滑。

(2) 随着氧化亚铜微粒浓度的他,微弧氧化层在模拟海水中的摩擦系数逐渐减小,加入6 g/L氧化亚铜微粒的微弧氧化层的摩擦系数最小,最平稳,磨痕宽度窄而浅,表现出优异的抗磨损性能;但是氧化亚铜微粒浓度贵稿,使微弧氧化层的耐蚀性下降。

(3) 在电解液中添加氧化亚铜制备微弧氧化层表面,细菌粘着数量明显减少,聚集状态减弱。添加10 g/L氧化亚铜制备微弧氧化层,其抗菌性能最优异。

参考文献

Application of titanium and titanium alloy in ships

[J].

钛及钛合金在船舶中的应用

[J].

Titanium alloy material in the ship in the material application and development

[J].

钛合金材料在船舶材料上的应用与发展

[J].

Application status and development of titanium and titanium alloy in ship building industry

[J].

钛及钛合金在船舶工业的应用现状及发展

[J].

Research progresson engineering application of Ti-6Al-4V alloy fabricated by selective electron beam melting process

[J].

粉末床电子束3D打印Ti-6Al-4V合金的工程应用技术研究进展

[J].

Application of titanium alloy in ship materials

[J].

钛合金材料在船舶材料上的应用

[J]..

Research progress of surface modification of biomedical metallic materials

[J].

生物医用金属材料表面改性的研究进展

[J].

Microstructure and properties of pure titanium coating on Ti-6Al-4V alloy by laser cladding

[J].

Plasma electrolytic oxidation coatings on pure Ti substrate: effects of Na3PO4 concentration on morphology and corrosion behavior of coatings in Ringer's physiological solution

[J].

Antibacterial and osteogenic activity of a multifunctional microporous coating codoped with Mg, Cu and F on titanium

[J].

Photocatalytic activity and microstructure of micro-arc oxidized TiO2:Cr3+ composite coatings

[J].

Effect of Ag concentration on structure and wear behaviour of coatings formed by micro-arc oxidation on Ti6Al4V Alloy

[J].

Microstructural characterization and in vitro biological performances of Ag, Zn co-incorporated TiO2 coating

[J].

Characterization of micro-arc oxidation coatings on Ti6Al4V with addition of SiC particle

[J].

Ceria embedded nanocomposite coating fabricated by plasma electrolytic oxidation on titanium

[J].

An investigation on ZrO2 nano-particle incorporation, surface properties and electrochemical corrosion behaviour of PEO coating formed on Cp-Ti

[J].

Preparation and performance of alumina ceramic coating doped with aluminum nitride by micro arc oxidation

[J].

Study on TC4 titanium alloy micro-arc oxidation preparation process and coating sealing technology

[D].

TC4钛合金微弧氧化制备工艺及膜层封孔技术研究

[D].

Effect of graphite on microstructure and corrosion resistance of micro arc oxidation coatings on TA7 titanium alloy

[J].

石墨对TA7钛合金表面微弧氧化涂层组织及耐蚀性的影响

Understanding the pathway of antibacterial activity of copper oxide nanoparticles

[J].