发展同时具有优异的高温抗氧化性能和高温力学性能的新型金属材料,已成为研制先进反应堆迫切需要解决的关键问题。在600℃以上的高温服役环境中,与Cr2O3氧化膜相比,Al2O3氧化膜的生长速度更低(低1~2个数量级)且热稳定性、在水蒸气中和有碳和硫参与的燃烧和化学反应中的稳定性均更高[1,2],能提供更好的高温抗氧化性能[3]。自20世纪70年代就有学者尝试添加Al以提高奥氏体不锈钢的高温抗氧化性能[4~9],但是由于添加Al的含量(质量分数)较高(4%~5%),不能维持单相γ-fcc结构而使高温抗蠕变性能降低,只能用于低载荷的环境或用作保护涂层。直到本世纪初,美国橡树岭实验室发现,添加2.4% Al就足够在650、800℃水蒸气环境形成一层连续、稳定、致密的Al2O3保护膜,进而研发了一系列同时具有良好的高温抗蠕变性能和高温抗氧化性能的AFA(Alumina-forming austenitic)不锈钢[10~17]。国内的科研人员随即研究了Al对常用奥氏体不锈钢,如NF709、304、316L、310S等,乃至沉淀硬化型半奥氏体不锈钢17-7PH和双相不锈钢2205高温抗氧化性能的影响[18~21]。与传统耐热奥氏体不锈钢(主要依靠MC型碳化物强化,800℃以上长时间服役后,作为强化相的碳化物和氮化物发生粗化,强度受到限制)相比,含Al奥氏体不锈钢不仅具有更高的高温抗氧化性能,并且高温下稳定的Fe2Nb-Laves强化相使其具有更高的高温抗蠕变性能。镍基高温合金虽然也具有优异的高温抗氧化性能和高温抗蠕变性能,但是其成本是含Al奥氏体不锈钢的5~10倍。综上所述,AFA不锈钢因具有比镍基合金低廉的成本和比传统耐热奥氏体不锈钢优异的性能而有潜质成为两者的替代品。

此类不锈钢通常是单相γ-fcc,但是Al是强烈的铁素体(α-Fe)形成元素,其稳定铁素体的能力是Cr的2.55~5.5倍[22~24],添加过量的Al会显著降低奥氏体的组织稳定性,使基体变成γ(fcc)+α(bcc)双相结构,从而大幅度降低其抗蠕变性能。为了减少BCC的不利影响,可提高Ni含量以稳定奥氏体,例如橡树岭实验室开发的Fe-20Cr-15Ni-5Al和Fe-15Cr-20Ni-5Al两个系列合金,前者是γ+α双相结构,而后者具有单相γ奥氏体结构[11]。但是,提高Ni含量会提高合金的成本。通过合金设计以匹配Ni和Al的含量,使其能在适当的工艺条件下生成均一、稳定的奥氏体基体,是含铝奥氏体不锈钢成分设计的第一要务。

AFA不锈钢除了含有主要的合金化元素Ni、Cr和Al,常添加Mo、Nb、Ti、W、V等微合金化元素以得到更高的性能。Al除了能形成Al2O3保护膜提高抗高温氧化性能外,还能降低C的扩散速率,使碳化物不易聚集成连续的网状,从而提高合金的抗晶间腐蚀能力[25]。Mo能提高钢的耐点蚀性能。Nb、Ti、V、W与C形成MC型碳化物,例如NbC和TiC,不仅消耗了一部分C避免形成碳化铬导致晶间腐蚀,还能析出强化使AFA不锈钢的抗蠕变性能提高。同时,Nb还与Fe结合生成Fe2Nb-Laves相,使AFA不锈钢的抗蠕变性能进一步提高[15]。但是,适当匹配这些微量合金化元素以析出预期的第二相,目前尚缺少通用的合金设计方法。

综上所述,AFA不锈钢的成分设计先要精确匹配Ni和Al的含量以保证奥氏体的稳定性,其次要考虑微合金化元素的匹配以实现多组元的成分优化。目前的合金设计方法有多元回归法、集团变分法、专家系统、人工神经网络、Monta Carlo法以及遗传计算法等,虽然这些方法有一定的合理性但是都缺少对固溶体结构的合理描述,忽略了化学端程序的影响且无法定量处理合金成分问题。含Al奥氏体不锈钢多组元原子间的交互作用比较复杂,设计成分时必须考虑原子之间的交互作用。实际上,固溶体合金在长程上保持着溶剂的原子点阵,尽管溶质原子的长程分布是不确定的,但是固溶体仍然具有近程有序。1960年Cowley[26]针对AB二元体系提出的短程序参数描述了合金不同壳层上的原子分布(同类/异类原子聚集),但是短程序参数只能表征二元合金而不能描述三元合金甚至更多组元合金(例如不锈钢)的近程序。依靠基于统计方法的短程序参数所得的结果仅仅是对大量原子统计的平均结果,无法建立合金结构与成分之间的关联。因此,表征多组元合金的化学近程序需要一种新的结构模型。

本文引入“团簇加连接原子”结构模型,尝试精确匹配Ni和Al含量以确保奥氏体的稳定性。先根据各合金化元素与基体Fe的交互作用的强弱将其分类以确定其在团簇中的占位,然后通过固定壳层原子总数为12解析所有已发表文献中的AFA不锈钢成分[10~21],包含美国橡树岭实验室研发的全部AFA不锈钢及其他在传统耐热不锈钢中添加Al元素以提升高温抗氧化性能的成分,得到适用于该类不锈钢的团簇模型。基于该团簇模型设计两个系列AFA不锈钢的成分(见表2):固定Ni含量,逐渐增加Al代替Cr的Al x Si0.05Nb0.15-Fe8.7Ni3.0Mn0.3-Cr3.6-x Mo0.2C0.07(x=0.8,1.0和1.1)系列;以及固定Al含量逐渐增加Ni替代Fe的Al1.0Si0.05Nb0.15-Fe11.7-y Ni y Mn0.3-Cr3.8Mo0.2C0.07(y=3.2、3.4、3.7和4.0)系列。随后表征设计合金的组织结构,探究Ni和Al的不同匹配对AFA不锈钢奥氏体稳定性的影响,又通过硬度测试并根据其计算的估算强度研究其力学性能,最后尝试给出这类不锈钢的理想团簇通式。

表1 中心原子、壳层原子和连接原子之间的混合焓

Table 1

| Mixing enthalpy △H | Shell atoms | |||

|---|---|---|---|---|

| Fe | Mn | Ni | ||

| Center atoms | Al | -11 | -19 | -22 |

| Si | -35 | -45 | -40 | |

| Ti | -17 | -8 | -35 | |

| V | -7 | -1 | -18 | |

| Nb | -16 | -4 | -30 | |

| Ta | -15 | -4 | -29 | |

| Glue atoms | Cr | -1 | 2 | -7 |

| Mo | -2 | 5 | -7 | |

| W | 0 | 6 | -3 | |

表2 设计合金的团簇成分式、标记、元素含量、硬度、计算强度(根据奥氏体不锈钢维氏硬度与拉伸强度的换算公式[30]计算)及当量(根据Uggowitzer的当量公式[24]计算)

Table 2

| Cluster formula | Mark | Element content/%, mass fraction | Solutionized hardness (HV) | Calculated strength /MPa | Aged hardness (HV) | Calculated strength /MPa | Creq | Nieq | Nieq/Creq | ||

|---|---|---|---|---|---|---|---|---|---|---|---|

| RP0.2 | Rm | RP0.2 | Rm | ||||||||

| Al0.8Si0.05Nb0.15-Fe8.7Ni3.0Mn0.3-Cr2.8Mo0.2 | Al0.8Ni3.0 | Fe-2.45Al-0.16Si-1.58Nb-19.99Ni-1.87Mn-16.53Cr-2.18Mo-0.10C | 181.44 | 404.0 | 633.5 | 223.56 | 547.2 | 721.9 | 28.8 | 23.0 | 0.80 |

| Al1.0Si0.05Nb0.15-Fe8.7Ni3.0Mn0.3-Cr2.6Mo0.2 | Al1.0Ni3.0 | Fe-3.08Al-0.16Si-1.59Nb-20.10Ni-1.88Mn-15.43Cr-2.19Mo-0.10C | 224.46 | 550.3 | 723.8 | 255.38 | 655.4 | 788.8 | 29.3 | 23.1 | 0.79 |

| Al1.1Si0.05Nb0.15-Fe8.7Ni3.0Mn0.3-Cr2.5Mo0.2 | Al1.1Ni3.0 | Fe-3.40Al-0.16Si-1.60Nb-20.16Ni-1.89Mn-14.88Cr-2.20Mo-0.10C | 239.60 | 601.7 | 755.6 | 280.84 | 742.0 | 842.2 | 29.5 | 23.2 | 0.79 |

| Al1.0Si0.05Nb0.15-Fe8.5Ni3.2Mn0.3-Cr2.6Mo0.2 | Al1.0Ni3.2 | Fe-3.08Al-0.16Si-1.59Nb-21.43Ni-1.88Mn-15.42Cr-2.19Mo-0.10C | 235.60 | 588.1 | 747.2 | 274.82 | 721.5 | 829.6 | 29.3 | 24.5 | 0.84 |

| Al1.0Si0.05Nb0.15-Fe8.3Ni3.4Mn0.3-Cr2.6Mo0.2 | Al1.0Ni3.4 | Fe-3.08Al-0.16Si-1.59Nb-22.75Ni-1.88Mn-15.41Cr-2.19Mo-0.10C | 231.35 | 573.7 | 738.3 | 271.62 | 710.6 | 822.9 | 29.2 | 25.8 | 0.88 |

| Al1.0Si0.05Nb0.15-Fe8.0Ni3.7Mn0.3-Cr2.6Mo0.2 | Al1.0Ni3.7 | Fe-3.07Al-0.16Si-1.59Nb-24.74Ni-1.88Mn-15.40Cr-2.19Mo-0.10C | 218.21 | 529.0 | 710.7 | 277.80 | 731.6 | 835.8 | 29.2 | 27.8 | 0.95 |

| Al1.0Si0.05Nb0.15-Fe7.7Ni4.0Mn0.3-Cr2.6Mo0.2 | Al1.0Ni4.0 | Fe-3.07Al-0.16Si-1.59Nb-26.72Ni-1.88Mn-15.38Cr-2.18Mo-0.10C | 242.79 | 612.6 | 762.3 | 304.81 | 823.5 | 892.6 | 29.2 | 29.7 | 1.02 |

1 合金设计原理

使用本文作者课题组建立的“团簇加连接原子”结构模型解析AFA不锈钢,此前计算纯fcc结构金属的一个化学结构单元中总原子的个数,得到最接近的整数是16,即fcc最稳定的成分满足CN12立方八面体团簇加上3个连接原子[29]。对于固溶体合金,各原子的占位取决于溶质原子与溶剂原子相互作用的模式,它们之间交互作用的强弱可用二元体系的混合焓△H表征。确定固溶体合金理想结构单元的一般流程是:1)根据溶质原子和溶剂原子的混合焓将溶剂原子分类,初步判断其在团簇中的占位。2)按照这样的准则:固定团簇中壳层原子的个数或总原子个数,计算此合金中各原子在团簇式中的个数。3)总结次类合金典型成分中各原子的个数,得到此类固溶体合金的理想结构单元,即通用团簇成分式,再进行实验验证由此设计的合金是否具有优异的结构或性能。

根据溶质原子与溶剂原子之间的混合焓(表1)将AFA不锈钢中常用的合金化元素分为三类,以此判断各合金化元素在团簇式中的占位:1)因Al、Si、Ti、V、Nb和Ta与Fe之间的负混合焓(-7~-35 kJ/mol)较大,即强交互作用而优先占据中心位,称为类Al原子;2)与Fe的交互作用(-2~0 kJ/mol)较弱的类Cr原子(包括元素Cr、Mo和W),占据连接原子位;3)Ni和Mn虽然与Fe之间的交互作用(△HFe-Ni=-2 kJ/mol,△HFe-Mn=0 kJ/mol)较弱,但是与Al之间的交互作用 (△HNi-Al=-22 kJ/mol,△HMn-Al=-19 kJ/mol)却较强,因此归为类Fe原子,与Fe一起占据壳层位。

在各元素占位基本确定的基础上,解析190个已发表的含Al奥氏体不锈钢的成分[10~21]。结果表明:当固定壳层原子个数为12时它们的团簇成分式大多接近1∶3模型,与文献[29]根据原子半径计算的fcc固溶体的最佳化学结构单元式一致,即CN12立方八面体团簇加上3个连接原子。例如,橡树岭实验室的经典成分AFA2-1(Fe-14.30Cr-20.00Ni-2.50Al-0.90Nb-2.50Mo-0.15Si-2.00Mn-0.08C),固定壳层原子Fe+Ni+Mn的个数为12可得其团簇成分式为[Al0.79Si0.04Nb0.08-Fe8.78Ni2.90Mn0.31]-Cr2.34Mo0.22。此时中心原子、壳层原子和连接原子均可看作由多种元素构成的平均原子,例如中心原子为0.91个由(Al,Si,Nb)三种元素构成的平均原子。在190个分析案例中,大多数情况下,团簇式中(Al,Si,Nb)总数接近1,它们共同占据中心位置,连接原子由(Cr,Mo,W)构成,对应的团簇式为[(Al,Si,Nb)1-(Fe,Ni,Mn)12](Cr,Mo,W)3;在少数情况下团簇式中仅Al的个数就超过了1,此时团簇中心位完全被Al占据,团簇式为[Al1-(Fe,Ni,Mn)12](Cr,Mo,W,Al,Si,Nb)3,即部分连接原子由Si、Nb以及多余的Al占据。

根据以上两种由含Al奥氏体不锈钢的成分规律得到的团簇式,设计了一系列的AFA不锈钢成分,研究Al和Ni含量的匹配以得到具有稳定奥氏体基体的AFA不锈钢。系列合金的团簇式和质量百分比列于表2。Al0.8Si0.05Nb0.15-Fe8.7Ni3.0Mn0.3-Cr2.8Mo0.2(简称Al0.8Ni3.0),是根据橡树岭的所有成分进行归纳总结并结合AFA不锈钢的16原子模型进行成分优化设计的基础合金,其中Si、Mn和Mo使用了文献中AFA不锈钢最常用量;随后令Cr+Mo=3(团簇式中的3个连接原子)计算出Cr的含量,核实结果表明此Cr含量正好在已发表的AFA不锈钢的常用含量范围内。此Cr含量既保证了足够的耐蚀性,又不会太稿以致奥氏体基体失稳;对于Nb含量,则是根据其值为1%(质量分数)时蠕变性能最佳和为3%时高温抗氧化性能最好[13],而取其折中值1.6%;对于C含量,选取了对应Nb含量橡树岭最常用的0.1% C并固定不变。图1总结了系列合金的设计思路。基于上述基础合金Al1.0Ni3.0的成分式,固定团簇中的Ni3.0,增Al减Cr得到Al1.0Si0.05Nb0.15-Fe8.7Ni3.0Mn0.3-Cr2.6Mo0.2和Al1.1Si0.05Nb0.15-Fe8.7Ni3.0Mn0.3-Cr2.5Mo0.2成分,旨在澄清在该Ni含量下Al的最佳含量,即中心原子是由Al单独占据还是由(Al,Si,Nb)共同占据,而不至于导致奥氏体失稳而析出铁素体;在Al1.0Si0.05Nb0.15-Fe8.7Ni3.0Mn0.3-Cr2.6Mo0.2的基础上,固定Al1.0,增Ni代Fe所示Al1.0Si0.05Nb0.15-Fe8.5Ni3.2Mn0.3-Cr2.6Mo0.2、Al1.0Si0.05Nb0.15-Fe8.3Ni3.4Mn0.3-Cr2.6Mo0.2、Al1.0Si0.05Nb0.15-Fe8.0Ni3.7Mn0.3-Cr2.6Mo0.2、和Al1.0Si0.05Nb0.15-Fe7.7Ni4.0Mn0.3-Cr2.6Mo0.2成分,以考察在该Al含量下稳定奥氏体的前提下Ni的最低含量。为了方便对比并突出成分特点,下文都用团簇成分式中Al和Ni的含量代表各个设计合金。

图1

图1

基于团簇结构模型的含铝奥氏体不锈钢的成分设计思路

Fig.1

Composition design procedure of AFA stainless steels based on cluster-plus-glue-atom model

2 实验方法

在高纯氩气保护下用非自耗真空电弧炉熔炼实验用合金样品,所用原料为高纯金属,纯度(质量分数)分别为Fe:99.99%,Cr、Mo、Nb、Ta和W:99.95%,Al:99.999%。在铜坩埚中多次反复熔炼以使合金成分均匀化,制备出质量为13 g的系列合金的母合金锭,合金的质量损失小于0.1%。用非真空退火炉(马弗炉)将系列合金在1250℃保温1.5~2 h固溶处理后水淬,然后进行800℃/24 h时效处理。

用Bruker D8 Focus X射线衍射(XRD)仪(Cu Kα, λ=0.15406 nm)检测系列合金的相结构组成;用HVS-1000维氏硬度仪测试系列合金在不同处理状态下的显微硬度,加载载荷为500 g,加载时间为20 s,对每个合金样品测量10次取其结果的平均值;用OLYMPUS光学显微镜(OM)和Zeiss Supra55扫描电子显微镜(SEM)观察系列合金在不同处理状态下的显微组织,使用的腐蚀液为20% HF+10% HNO3+70% H2O(体积比)。

3 结果和讨论

3.1 XRD谱和组织分析

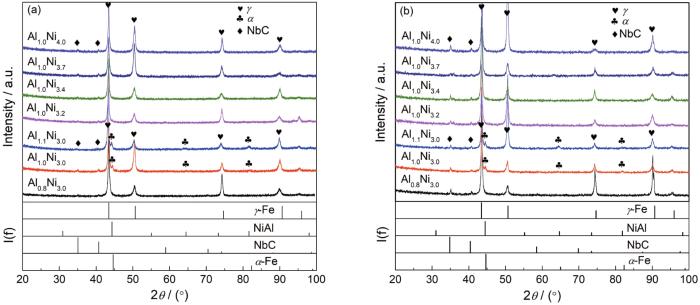

图2a和b给出了XRD谱,分为固溶(1250℃, 1.5 h)加水淬的固溶态和相同固溶后再时效(800℃, 24 h)的时效态两组。对于含2.45% Al的Al0.8Ni3.0合金,固溶态和时效态的衍射谱均为单一奥氏体(γ-Fe)结构衍射峰,这与其比较低的Creq有关。随着Al含量的提高,在含3.08% Al的Al1.0Ni3.0和含3.4% Al的Al1.1Ni3.0固溶态和时效态的谱中都观察到铁素体(α-Fe)的结构衍射峰,说明Al的添加降低了奥氏体的稳定性。虽然Al1.0Ni3.0和Al1.1Ni3.0合金在提高Al含量的同时等原子百分比降低了Cr含量,但是Al是强烈的铁素体稳定元素,其稳定铁素体的能力是Cr的2.5~5.5倍[22~24],因此Cr的减少不能弥补Al的增加产生的铁素体形成能力的提高,合金的奥氏体稳定性仍然依次降低。因此在Al1.0Ni3.0和Al1.1Ni3.0的固溶态和时效态的谱中都观察到了铁素体的结构衍射峰,其中Al含量最高的Al1.1Ni3.0最为明显。由此可初步判断,对于团簇式为Al x Si0.05Nb0.15-Fe8.7Ni3.0Mn0.3-Cr3.6-x Mo0.2(x=0.8、1.0和1.1)的AFA不锈钢,x=0.8可以保持奥氏体的稳定性,x=1.0和1.1时奥氏体失稳而生成铁素体。

图2

图2

设计合金经1250℃/1.5 h固溶处理和800℃/24 h时效处理的XRD谱

Fig.2

XRD patterns of designed alloys after 1250℃/1.5 h solutionizing (a) and 800℃/24 h aging (b)

在Al1.0Ni3.0的基础上Al1.0Ni3.2、Al1.0Ni3.4、Al1.0Ni3.7和Al1.0Ni4.0的Ni含量由Ni3.0逐渐提高到了Ni4.0。提高Ni含量后Al1.0Ni3.2-4.0样品的固溶态和时效态的基体均具有单一奥氏体结构,没有观察到铁素体的结构衍射峰,如图1a、b所示。这表明,Ni含量的提高有效地稳定了奥氏体,抵消了Al含量的提高导致的奥氏体失稳。且对于16原子团簇式,固定C含量为0.1%,向AFA不锈钢中添加Al1.0(3.08% Al,质量分数)以保证高温抗氧化性能时,只需有Ni3.2(21.43% Ni,质量分数)就可维持奥氏体的稳定。由此可知,对于团簇式为Al1.0-Fe11.7-y Ni y Mn0.3-Cr2.6Mo0.2Si0.05Nb0.15(y=3.2,3.4,3.7和4.0)的AFA不锈钢,当y=3.2即21.43%的Ni是最合适的,而Ni3.4、Ni3.7和Ni4.0对应的22.75%、24.74%和26.72%的Ni从成本角度是过量的。此外,与固溶态衍射谱图相比,系列合金时效态衍射谱图中的NbC衍射峰更加明显。

由此可知,Al含量的提高导致的奥氏体失稳和铁素体的产生可通过提高Ni含量的方式来弥补,重新得到奥氏体。当16原子团簇式的中心位完全被Al占据,即Al在团簇中的个数≥1时,3个Ni(20% Ni,质量分数)不足以保证AFA不锈钢奥氏体基体的稳定性。虽然提高C含量也可以稳定奥氏体,但是有提高Cr23C6的析出而产生晶间腐蚀的风险,因此最好通过提高Ni含量来稳定奥氏体。但是,Ni含量的提高不仅使合金的成本提高,而且Ni的中子吸收截面较大。因此,若材料应用在核反应堆芯结构中,为了减少中子辐照损伤Ni含量越低越好。这表明,应该先尽量控制Al的含量。根据橡树岭实验室关于Al含量对形成氧化膜的影响,2.4%(质量分数)的Al(团簇中个数约为0.79)已经足以形成均匀稳定的Al2O3氧化膜[11],再结合Si和Nb与Fe之间的强交互作用和团簇中心被Al、Si、Nb共同占据的结构式,无论从原子间相互作用还是保证奥氏体稳定性的角度,都比团簇的中心只有Al原子更适合作为AFA不锈钢的通用成分式。

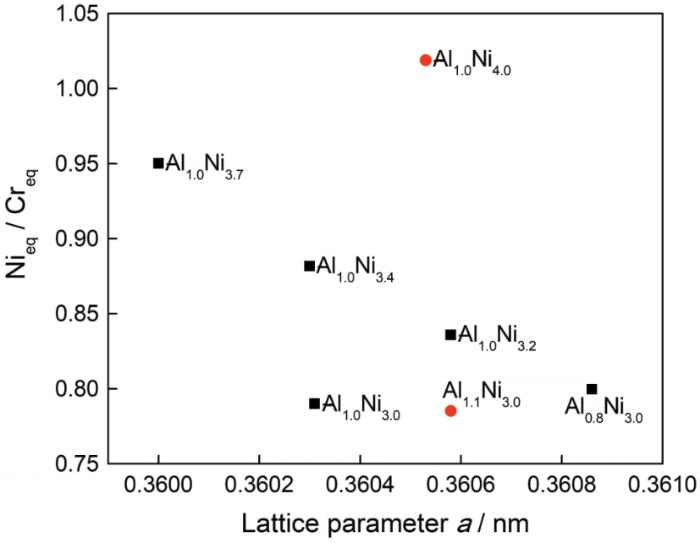

设计合金时效态的晶格常数a,根据XRD数据使用Jade软件计算,其值为0.36000~0.36086 nm,比奥氏体基体(Cr-Ni-Fe-C)的晶格常数0.36000 nm略大。其原因是,添加的Al(0.143 nm)、Nb(0.147 nm)、Mo(0.140 nm)等原子的半径均大于基体主要元素的Fe(0.127 nm)、Ni(0.125 nm)和Cr(0.128 nm)等合金化元素的原子半径。镍铬当量比(Nieq/Creq),反映了合金的奥氏体稳定能力相对于铁素体稳定能力的大小,Nieq/Creq的值越大表明合金的相对奥氏体稳定能力越强,它也是Schaeffler组织结构图[31]上的纵、横坐标之比(即斜率),接近奥氏体和铁素体的分界线的斜率。因此与铁素体区相比,奥氏体区和马氏体区在Schaeffler图中处在斜率更高的区域。

设计合金的晶格常数与Nieq/Creq当量比的关系,如图3所示。Al0.8Ni3.0、Al1.0Ni3.0和Al1.1Ni3.0样品的奥氏体稳定性依次降低,但是成分的变化较小使总体的区别不大。Al0.8Ni3.0、Al1.0Ni3.0和Al1.1Ni3.0的晶格常数先减小后增大,Al1.0Ni3.0的晶格常数小于Al0.8Ni3.0。其原因是,Al0.8Ni3.0是单一奥氏体,Al1.0Ni3.0在Al0.8Ni3.0的基础上添加了更多的Al元素而形成了铁素体。原子半径较大的Al、Nb、Mo等元素是铁素体稳定元素,时效后进入铁素体组织使奥氏体基体的晶格常数减小。而进一步提高Al元素的含量后Al1.1Ni3.0的奥氏体晶格常数不减反增,说明有原子半径小的元素从奥氏体基体中析出。根据Al1.1Ni3.0时效态XRD谱中在64°附近的衍射峰是系列合金中最强的,可推测Al含量的提高使Al1.1Ni3.0中析出了更多的B2-NiAl相,将奥氏体基体中的部分Ni带出,而Ni的原子半径0.125 nm小于溶剂Fe的原子半径0.127 nm也使奥氏体的晶格常数变大。

图3

图3

晶格常数a与Nieq/Creq当量比的关系

Fig.3

Relation between lattice parameter a and Nieq/Creq ratio

在其他合金化元素含量均相同的条件下,Al1.0Ni3.2因Ni含量更高而有比Al1.0Ni3.0更高的奥氏体稳定性。根据XRD谱,Al1.0Ni3.2是单相奥氏体,没有如Al1.0Ni3.0大半径原子进入铁素体组织的情况,因此Al1.0Ni3.2的晶格常数大于Al1.0Ni3.0。依次提高Ni含量的Al1.0Ni3.2~4.0四个合金,其奥氏体稳定性也依次提高,且Ni的原子半径小于Fe使Al1.0Ni3.2、Al1.0Ni3.4、Al1.0Ni3.7的奥氏体晶格常数依次减小。根据Al1.0Ni4.0的晶格常数不减反增可推测,Ni含量的继续提高、时效后析出γ′-Ni3Al相使大原子半径的Al从奥氏体中被带出,使奥氏体晶格常数降低。与已发表的高Ni含量的AFA不锈钢的析出相对比,证实了这个推测。橡树岭实验室2008年就在含2.4% Al和31.92% Ni(质量分数),即16原子团簇式中为Al0.79Ni4.81的AFA不锈钢中观察到了密集分布的球状Ni3Al相[14],还专门开发了一系列通过L12强化的含Al0.96~1.3Ni4.77~4.86(32.23%~32.47% Ni,质量分数)的AFA不锈钢[17]。除此之外,其他研究者也在类似的高Ni含量且含Al的合金中观察到了γ′-Ni3Al相的析出。例如,含Al0.05Ni3.74(0.16% Al, 24.57% Ni,均为质量分数)的铁基超合金A286[32]和含Al0.98Ni4.78(6.1% Al, 29.9% Ni,均为原子分数)的AFA26不锈钢中[33]。据此可以判断,设计合金Al1.0Ni4.0极有可能因为析出了与奥氏体基体共格的γ′-Ni3Al相而使晶格常数不减反增。在非中子辐照环境中,可提高Ni含量到3.7%以上,设计出析出γ′-Ni3Al相使抗蠕变性能提高的AFA不锈钢。

3.2 微观结构的表征

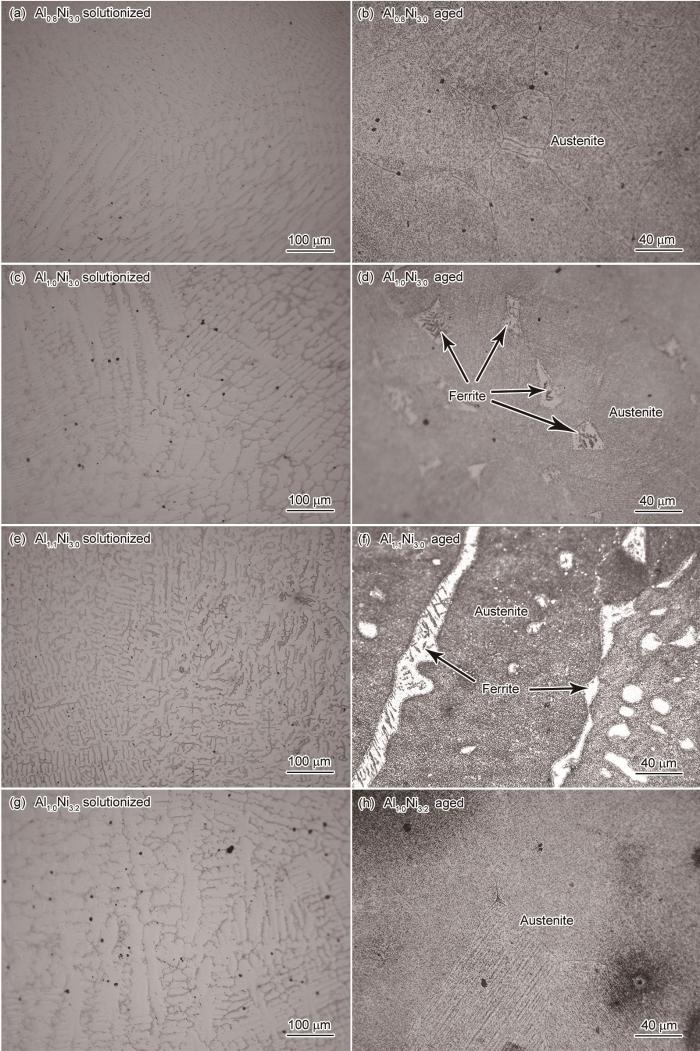

图4

图4

系列合金Al0.8Ni3.0、Al1.0Ni3.0、Al1.1Ni3.0以及Al1.0Ni3.2经1250℃/1.5 h固溶处理后和经800℃/24 h时效后的金相组织

Fig.4

Typical optical microscope (OM) images of designed alloys after 1250℃/1.5 h solutionizing and after 800℃/24 h aging (a, b) Al0.8Ni3.0, (c, d) Al1.0Ni3.0, (e, f) Al1.1Ni3.0, (g, h) Al1.0Ni3.2

对比Al0.8Ni3.0、Al1.0Ni3.0、Al1.1Ni3.0和Al1.0Ni3.2时效态的金相照片,可见Al和Ni含量的变化引起的组织结构的演变。只含2.45% Al的Al0.8Ni3.0表现为均匀的奥氏体组织,析出相在晶界和晶内细密而均匀的分布,没有大块的第二相;但是固定Ni含量不变提高Al的含量后,在含3.08% Al的Al1.0Ni3.0中已可见清晰的块状、长约20 μm、白亮色、不规则多边体型的第二相,如图4d所示;固定Ni含量继续提高Al含量,在含3.4% Al的Al1.1Ni3.0中这种白亮色的第二相更加明显,甚至成串析出,如图4f所示。正如上文讨论的,Al0.8Ni3.0、Al1.0Ni3.0和Al1.1Ni3.0逐渐提高Al(代Cr)含量使奥氏体稳定性递减,结合之前的XRD谱可以判断,形成的异于奥氏体基体的组织为铁素体(α-Fe)。

固定Al1.0Ni3.0中Al和其他元素的含量不变,提高Ni含量(替代Fe),由Ni3(20.10% Ni,质量分数)到Ni3.2(21.43% Ni,质量分数),在由此得到的Al1.0Ni3.2合金的组织中未见类似于样品Al1.0Ni3.0和Al1.1Ni3.0中出现的白亮色第二相, XRD衍射谱中也未出现铁素体的衍射峰,说明提高Ni含量重新稳定了奥氏体,基体又回到了单一奥氏体,如图4h所示。含有比Al1.0Ni3.2更高Ni含量的Al1.0Ni3.4~4.0的金相,与Al1.0Ni3.2类似,都表现为单一奥氏体,均未观察到铁素体组织。

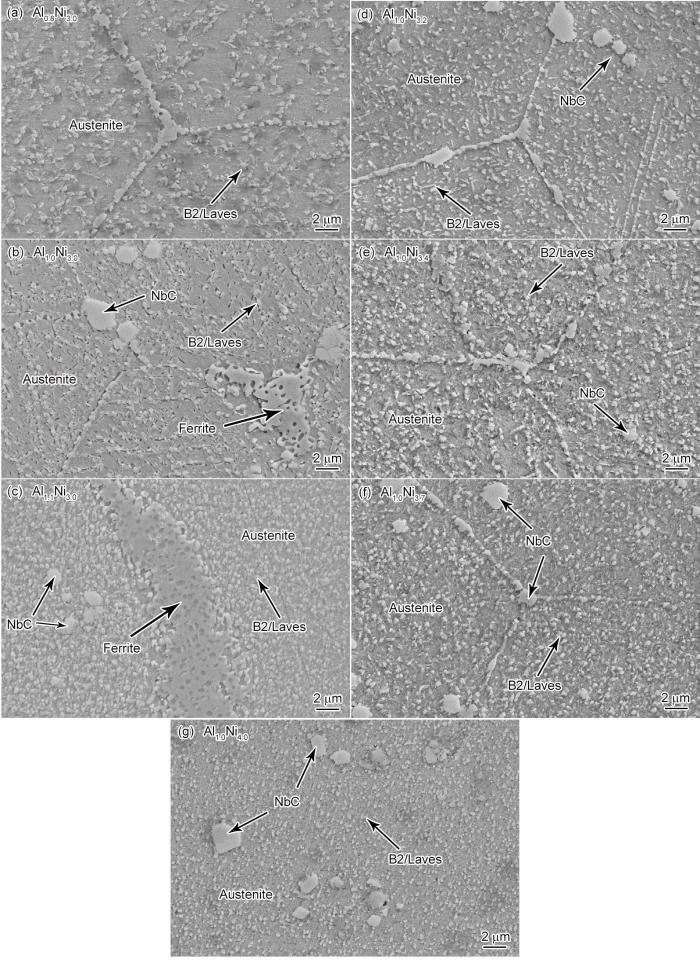

图5

图5

系列合金Al0.8Ni3.0、Al1.0Ni3.0、Al1.1Ni3.0、Al1.0Ni3.2、Al1.0Ni3.4、Al1.0Ni3.7以及Al1.0Ni4.0经过800℃/24 h时效后的二次电子形貌

Fig.5

Second electron morphologies of the designed alloys after solutionizing at 1250℃ for 1.5 h and then aging 800℃ for 24 h (a) Al0.8Ni3.0, (b) Al1.0Ni3.0, (c) Al1.1Ni3.0, (d) Al1.0Ni3.2, (e) Al1.0Ni3.4, (f) Al1.0Ni3.7, (g) Al1.0Ni4.0

此外,晶内还有棒状和颗粒状的第二相析出。根据橡树岭实验室的研究结果[10~14],这些析出相是NiAl-B2相和与之伴随而生的Fe2Nb-Laves相。对比Al0.8Ni3.0、Al1.0Ni3.0和Al1.1Ni3.0中晶内析出相的密度,可见随着Al含量的提高析出相数量随之增加,其中Al1.1Ni3.0中析出相最多,佐证了之前根据时效态的奥氏体晶格常数得出的Al1.1Ni3.0析出了最多的NiAl-B2相的推断。Al1.0Ni3.2-4.0的晶内析出相密度接近,且都比Al1.1Ni3.0稀疏,Al1.0Ni4.0晶内的析出相看起来更小,与之前的分析一致:Ni含量持续提高而NiAl-B2相析出并不会一直增加,因为受到Al含量的限制。此时Ni是过量的,且Al1.0Ni4.0中极可能有γ′-Ni3Al析出。

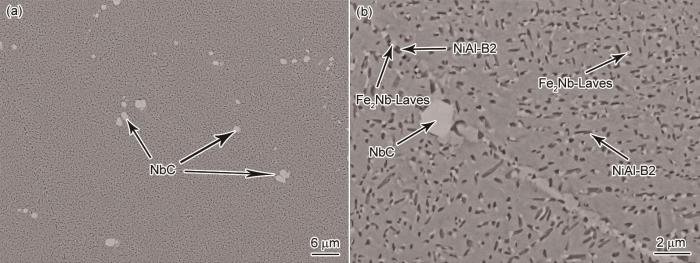

图6给出了系列合金的典型背散射照片,可见直径约为1~2 μm的碳化物呈块状分布,如图6a所示。根据SEM照片分析,其主要成分是NbC,与Zhou等观察到的初生NbC形态和大小都一致[34]。放大数倍后,如图6b,可以看到晶界上有亮色和暗色的析出相间隔出现。与Yamamoto等的研究[14,15]对比,亮色析出相为Fe2Nb-Laves相,暗色析出相为NiAl-B2相。在晶内也可见棒状暗色的B2相和点状亮色的Laves相,密集且均匀分布,也与Trotter针对这两种析出相的研究中背散射照片的形态一致[35]。无论是在晶界还是晶内,NiAl-B2相和Fe2Nb-Laves相都是相伴而生的,因为NiAl-B2相的析出使附近的Ni、Al元素减少、Fe、Nb元素相对富集,使Fe2Nb-Laves相更容易析出。

图6

图6

给出了系列合金的典型背散射照片

Fig.6

Typical backscattered electron images of the designed alloys

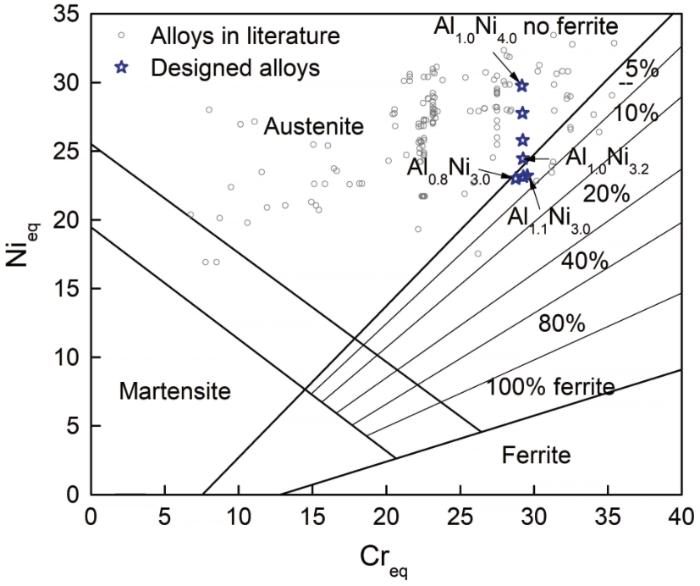

Uggowitzer的当量公式[24]涵盖了最全的AFA不锈钢中的元素,可用于计算本文设计成分以及文献中所有添加Al从而提高其高温性能的奥氏体不锈钢成分。Cr当量(Creq)和Ni当量(Nieq)的分布,如图7所示。可以看出,该类不锈钢的成分大多落在纯奥氏体区和只含5%铁素体的奥氏体+铁素体双相区,以Creq在20-30-和Nieq在22-32-的区域最集中。本文设计的合金,也都落在这个区域范围内。在此区域内的含Al奥氏体不锈钢,其成分既能提供足够的耐蚀性(Cr)和抗点蚀性(Mo)和强度(Nb),又能为其提供较为稳定的奥氏体基体。但是Al1.0Ni3.0和Al1.1Ni3.0有与基准合金Al0.8Ni3.0接近的Nieq但依次提高Creq而落在了含5%铁素体的双相区域,这与XRD、金相和SEM观察到的这两个合金有铁素体形成、且铁素体的量递增的结果一致。在Al1.0Ni3.0的成分基础上逐渐提高Ni含量的Al1.0Ni3.2-Al1.0Ni4.0合金,Creq不变而Nieq递增,奥氏体稳定性提高后的四个成分全落在纯奥氏体区,也与微观结构表征显示的它们都具有单相奥氏体的结果一致。

图7

图7

设计合金及参考文献中的190个含铝奥氏体不锈钢[10~21]在Schaeffler组织结构图[31]上的分布

Fig.7

Distribution of designed alloys and 190 AFA stainless steels in literature[10~21] on Schaeffler constitution diagram[31] (Nieq and Creq were calculated by Uggowitzer’s equivalent equations[24]: Nieq=%Ni+%Co+0.1%Mn-0.01%Mn2+18%N+30%C; Creq=%Cr+1.5%Mo+1.5%W+0.48%Si+2.3%V+1.75%Nb+2.5%Al)

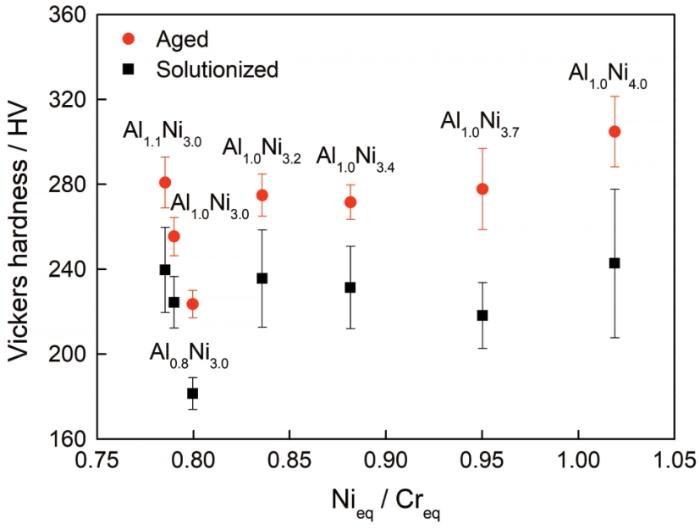

3.3 系列合金的硬度

系列合金的固溶态和时效态的显微硬度与表征合金奥氏体稳定能力的Nieq/Creq的关系,如图8所示。由图8可见,合金时效态的硬度比固溶态硬度约高40~60HV,源于在时效过程中析出的第二相的析出强化作用。根据XRD谱和微观结构,强化相有NiAl-B2相、Fe2(Mo,Nb)-Laves相和NbC。同时,系列合金中的Al1.0Ni3.0、Al1.1Ni3.0、Al1.0Ni3.2-Al1.0Ni4.0,无论是固溶态还是时效态,其硬度均比基准合金Al0.8Ni3.0的高,表明Ni和Al含量的提高均使其硬度提高。结合微观结构的表征结果,设计合金中Nieq/Creq ≥0.8的成分均能保持单相奥氏体,而Nieq/Creq<0.8的Al1.0Ni3.0和Al1.1Ni3.0因奥氏体失稳而有铁素体生成。随着Al含量的递增,Al0.8Ni3.0、Al1.0Ni3.0和Al1.1Ni3.0铁素体含量均递增,因此固溶态和时效态的硬度随之递增。对比Al1.1Ni3.0和Al1.0Ni3.0,时效后的Al1.1Ni3.0其硬度的提高更明显。这佐证了Al1.1Ni3.0的奥氏体晶格常数不减反增源于析出了更多的NiAl-B2相的推测。

图8

图8

固溶态和时效态的显微硬度与相对奥氏体稳定能力Nieq/Creq的关系

Fig.8

Variations of microhardness HV with relative austenitic stability Nieq/Creq

对比Al1.0Ni y(y=3.0、3.2、3.4、3.7及4.0)五个成分的硬度,固溶态的硬度接近;而时效态的硬度,含有纯奥氏体基体的Al1.0Ni3.2-4.0却明显高于有铁素体形成的Al1.0Ni3.0。这表明,Al1.0Ni3.2~4.0时效后析出了更多的强化相NiAl-B2相和与之伴随而生的Fe2(Mo,Nb)-Laves相。同时,Ni含量依次提高的Al1.0Ni3.2、Al1.0Ni3.4、Al1.0Ni3.7,时效后的硬度却很接近。其原因是,Al含量固定而Al是过剩的,即使再提高Ni含量也无法形成更多的NiAl-B2强化相。直到Ni含量提高到Ni4.0(26.72% Ni),Al1.0Ni4.0合金时效后的硬度才进一步提高。Ni含量最高的Al1.0Ni4.0时效后其硬度明显比Al1.0Ni3.0~3.7的高,甚至比含Al最多而形成最多铁素体的Al1.1Ni3.0的高。结合之前Al1.0Ni3.2、Al1.0Ni3.4和Al1.0Ni3.7的晶格常数由于Ni的增加而依次减小却在Al1.0Ni4.0中不减反增,很可能源于Al1.0Ni4.0析出了γ′-Ni3Al相,时效后系列合金硬度的规律也证实了这一推测。

(Nieq2+Creq2)1/2是Schaeffler图上零点到成分点的距离,反映了对应成分中合金化元素的添加量。根据固溶态和时效态硬度估算的系列合金的屈服和极限强度与(Nieq2+Creq2)1/2的关系,如图9所示。可以看出,第二相的析出强化作用使系列合金时效态的屈服和极限强度均明显比固溶态的大。系列合金固溶态屈服强度估算值的范围为404~612 MPa,极限强度估算值的范围为633.5~762.3 MPa。与橡树岭实验室测试结果对比表明,AFA4-1(4Al/0.6Nb/0.1Ti)合金固溶态的屈服和极限强度分别约为270 MPa和600 MPa[13],AFA不锈钢 B-1.0 (Fe-2.87Al-0.14Si-1.01Nb-20.11Ni-1.93Mn-14.24Cr-2.00Mo-0.99W-0.47Cu-0.10C)固溶态的屈服和极限强度分别为261 MPa和613 MPa[15],均比本文设计的合金固溶态的估算强度低。对比与设计合金具有等碳含量的橡树岭实验室的20Ni-(3-4)Al-(0.6~1)Nb基AFA不锈钢在常温下拉伸测试出的固溶态/时效态的屈服/极限强度[16](图9中阴影范围),可见设计合金的估算屈服强度明显比橡树岭AFA合金的测试结果高,估算极限强度大多也比橡树岭的实验值高。综上所述,根据团簇模型设计的系列合金,其拉伸强度与橡树岭实验室的AFA不锈钢接近甚至更高。

图9

图9

设计合金根据硬度计算得到的估算强度

Fig.9

Calculated strength of designed alloys according to Vickers hardness, note: YS-yield strength, UTS-ultimate strength, shadow ragions show corresponding tensile strength of 20Ni-(3~4)Al-(0.6~1)Nb based AFA stainless steels tested by ORNL[16]

4 结论

适用于fcc固溶体的“团簇加连接原子”模型可用于解析含Al奥氏体不锈钢的成分。根据对190个现有成分的解析,这类AFA不锈钢大多符合1∶3模型,即[中心原子1-壳层原子12]连接原子3的16原子团簇。根据该团簇模型框架设计的系列AFA不锈钢,经过固溶水淬(1250℃/1.5 h)和时效处理(800℃/24 h)后的微观结构显示:合金Al0.8Ni3.0是单相奥氏体,提高Al含量后Al1.0Ni3.0和Al1.1Ni3.0均有铁素体形成;提高Ni含量后合金Al1.0Ni3.2~4.0均为单相奥氏体。Al0.8(2.45%)匹配Ni3.0(20.00%)以及Ni3.2(21.43%)匹配Al1(3.08%),均足以保证AFA不锈钢的奥氏体稳定性。适用于AFA不锈钢的通用团簇成分式最终确定为[(Al,Si,Nb)1-(Fe,Ni,Mn)12](Cr,Mo,W)3,在该团簇式框架下调节合金化元素的含量,可设计出满足服役要求的AFA不锈钢。

参考文献

Corrosion of alumina-forming austenitic steel Fe-20Ni-14Cr-3Al-0.6Nb-0.1Ti in supercritical water

[J].

Development of corrosion-resistant improved Al-doped austenitic stainless steel

[J].

The influence of temperature on the oxidation mechanism in air of HR3C and aluminum-containing 22Cr-25Ni austenitic stainless steels

[J].

Oxidation-resisting austenitic stainless steel

[P].

Oxidation mechanism of Fe-Ni-(20-25%)Cr-5% Al alloys-influence of small amounts of yttrium on oxidation kinetics and oxide adherence

[J].

Oxidation of high-aluminum austenitic stainless steels

[J].

Steady state creep behaviour of NiAl hardened austenitic steel

[J].

The use of model alloys to develop corrosion-resistant stainless steels

[J].

Evaluation of oxidation and hydrogen permeation in Al-containing stainless steel alloys

[J].

Effects of minor alloy additions and oxidation temperature on protective alumina scale formation in creep-resistant austenitic stainless steels

[J].

Alumina-forming austenitic stainless steels strengthened by laves phase and MC carbide precipitates

[J].

Creep-resistant, Al2O3-forming austenitic stainless steels

[J].A family of inexpensive, Al2O3-forming, high-creep strength austenitic stainless steels has been developed. The alloys are based on Fe-20Ni-14Cr-2.5Al weight percent, with strengthening achieved through nanodispersions of NbC. These alloys offer the potential to substantially increase the operating temperatures of structural components and can be used under the aggressive oxidizing conditions encountered in energy-conversion systems. Protective Al2O3 scale formation was achieved with smaller amounts of aluminum in austenitic alloys than previously used, provided that the titanium and vanadium alloying additions frequently used for strengthening were eliminated. The smaller amounts of aluminum permitted stabilization of the austenitic matrix structure and made it possible to obtain excellent creep resistance. Creep-rupture lifetime exceeding 2000 hours at 750 degrees C and 100 megapascals in air, and resistance to oxidation in air with 10% water vapor at 650 degrees and 800 degrees C, were demonstrated.

The development of alumina-forming austenitic stainless steels for high-temperature structural use

[J].

Alloying effects on creep and oxidation resistance of austenitic stainless steel alloys employing intermetallic precipitates

[J].

Effect of alloying additions on phase equilibria and creep resistance of alumina-forming austenitic stainless steels

[J].

Overview of strategies for high-temperature creep and oxidation resistance of alumina-forming austenitic stainless steels

[J].

Development of L12-ordered Ni3(Al, Ti)-strengthened alumina-forming austenitic stainless steel alloys

[J].

Improvement of high-temperature oxidation resistance and strength in alumina-forming austenitic stainless steels

[J].

Effects of silicon additions on the oxide scale formation of an alumina-forming austenitic alloy

[J].

Mechanical properties of high aluminum 304, 316L and 310S steels and effect of aluminum on action mechanism

[D].

铸造高铝304、316L、310S钢的性能及铝元素的作用机制

[D].

The effect and action mechanism of Al element on microstucture and properties of 17-7PH、2205 stainless steel

[D].

A1元素对17-7PH、2205不锈钢组织、性能的影响及作用机制

[D].

Optimization of the heat treatment for steam and gas turbine parts manufactured from 9-12% Cr steels

[J].

Nickel-free high nitrogen austenitic stainless steels produced by metal injection moulding

[J].

Corrosion resistance of aluminum-doped 316L stainless steel

[J].

316L不锈钢中添加Al后的抗腐蚀性能

[J].

Short-and long-range order parameters in disordered solid solutions

[J].

Composition design of high-strength martensitic precipitation hardening stainless steels based on a cluster model

[J].

基于团簇模型的高强度马氏体沉淀硬化不锈钢成分设计

[J].

Effect of minor Ta-and Zr-alloying on high-temperature microstructural stability of Fe-Cr-Al-based ferritic stainless steels

[J].

微量Ta和Zr对Fe-Cr-Al系不锈钢高温组织稳定性的影响

[J].用团簇成分式方法对Fe-Cr-Al-Mo-Nb合金进行成分解析,并在此基础上确定了Fe-Cr-Al三元基础成分式Fe<sub>75</sub>Al<sub>9.375</sub>Cr<sub>15.625</sub> (at.%),进而添加Mo、Nb、Ta和Zr元素替代部分Cr元素。采用真空电弧熔炼制备设计的母合金锭,然后进行1200℃/2 h固溶处理,进而在800℃进行多道次热轧成板,再进行800℃/24 h时效处理,最后在不同温度进行高温固溶处理,研究了微量元素添加对合金高温组织稳定性的影响。结果表明, 对于800℃/24 h时效的Mo/Nb/Ta/Zr合金化样品,第二相(Laves相)粒子均弥散分布于铁素体基体中。1000℃/1 h再固溶处理,使系列合金中的第二相粒子发生回溶,至1200℃/1 h固溶后只含有Mo/Nb的合金中的第二相粒子已全部溶入到基体中,而在Ta和Zr微合金化的样品中仍有第二相粒子存在于基体的晶界处,有效抑制了基体晶粒在高温下异常长大,从而提高基体的组织稳定性和合金在高温下的力学性能。

Chemical units in solid solutions and alloy composition design

[J].

固溶体中的化学结构单元与合金成分设计

[J].

Conversion relation of leeb-hardness, vickers-hardness and strength of austenitic stainless steels

[J].

奥氏体不锈钢里氏硬度、维氏硬度及强度之间的换算关系

[J].

Constitution diagram for stainless steel weld metal

[J].

Microstructural development and creep behavior in A286 superalloy

[J].

Precipitation kinetics during aging of an alumina-forming austenitic stainless steel

[J].

Precipitate characteristics and their effects on the high-temperature creep resistance of alumina-forming austenitic stainless steels

[J].