铝基复合材料(Aluminum matrix composites,AMCs)是在传统铝合金基体中引入增强相使之与基体产生协同耦合效应,使其比强度、导电导热性能、耐磨损和耐腐蚀等性能提高[1]。因此,铝基复合材料在航空航天、交通运输和国防军工等领域得到了广泛的应用[1~3]。按照增强相的形态,铝基复合材料可分为纤维增强、晶须增强、碳纳米片/管增强以及颗粒增强。颗粒增强铝基复合材料的微观组织均匀、性能各向同性、热膨胀系数较低,其制备工艺简单、易于二次加工且成本较低[4~6]。颗粒增强铝基复合材料常用的增强颗粒,有TiB2、TiC、SiC、Si3N4、B4C、ZrB2以及Al2O3等[6~9]。Al2O3的强度高、弹性模量高、耐磨损、没有有害反应、化学稳定性高且成本较低[10],是较为理想的铝基复合材料增强体。表1列出了部分常见Al2O3颗粒增强Al基复合材料的力学性能,可见添加Al2O3可显著提高合金的力学性能。

表1 部分常见的Al2O3颗粒增强Al基复合材料的力学性能

Table 1

Al2O3颗粒增强铝基复合材料的制备方法,有外加法和原位法。与外加法相比,原位法有界面纯净、与基体结合牢固、分布较为均匀和形貌良好等优点[13, 14]。张再磊等[15]用半固态搅拌法向铝熔体中加入SiO2粉末原位反应制备α-Al2O3p/ZL109复合材料,在不同挤压力下进行成形实验。结果表明,α-A12O3p/ZL109复合材料铸件内的缺陷明显减少,其铸态和热处理态的硬度、抗拉强度、伸长率都明显高于ZL109基体合金。Ma等[16]研究了不同质量分数Al2O3/Al-12Si复合材料的性能,发现5% Al2O3/Al-12Si复合材料的力学性能最优(为286 MPa)。Cheng等[17] 用机械合金化和热等静压法制备原位Al2O3颗粒增强Al-5Si复合材料,发现原位生成的Al2O3颗粒能抑制共晶Si的生长,但是高温下的长时间固相原位反应以及Si扩散产生了增强颗粒的偏析。Zhao等[18]先球磨冷压随后加热的方式,在Al-CuO体系中制备Al2O3/Al复合材料,发现CuO的粒径对样品的微观结构有重要的影响。较小的CuO颗粒可降低反应温度,缩小加热阶段中不同反应阶段反应温度的范围,使原位Al2O3颗粒的尺寸和分布更加均匀。刘磊等[19]用高能球磨后通气氧化的方法制备原位纳米Al2O3/Al复合材料,其硬度为纯铝的3.1倍。Yu等[18]用球磨-冷压-烧结的方法在Al-ZnO体系中原位制备Al2O3/Al复合材料,发现Al2O3颗粒的分布强烈依赖烧结产品的冷却速度。

目前制备纳米Al2O3增强铝基复合材料,采用粉末冶金原位法的较多,用铸造法的较少。牟姝妤等[14]用放热弥散和重熔稀释方法,在Al-SiO2反应体系中原位制备纳米α-Al2O3p/A356复合材料,对其挤压铸造使Si相细化,α-Al树枝晶破碎成尺寸更细小的枝晶。本文选用Al-纳米ZnO原位反应体系,以Al-Zn-Cu合金为基体,将球磨与铸造相结合制备纳米Al2O3/Al-Zn-Cu复合材料并研究其力学性能。

1 实验方法

实验用材料有:Al锭(纯度99.9%)、Zn锭(纯度99.9%)、Cu锭(纯度99.9%)、Al-10Zr合金锭(纯度99.8%)、Al粉(平均粒径为100 μm,纯度99.9%)和纳米ZnO粉末(粒径小于100 nm,纯度99.9%)。

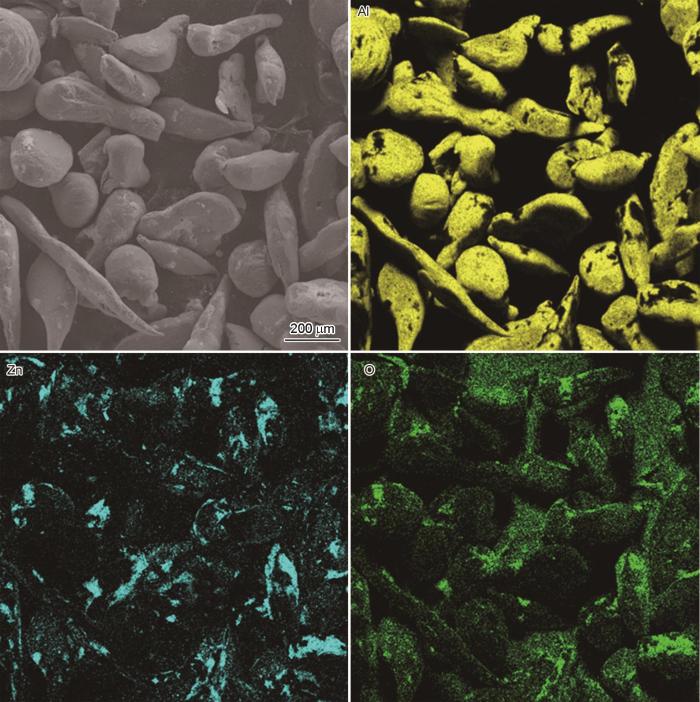

将质量比为4∶1的Al粉和纳米ZnO粉末与不锈钢球(球粉质量比为10∶1)放入JM-5L搅拌球磨机内,加入适量的乙醇后以100 r/min的转速湿磨4 h制备出Al-ZnO混合粉末,任何将其放入真空干燥箱中烘干。烘干后的铝粉与ZnO粉末混合较为均匀,如图1所示。将混合粉末倒入内径为20 mm的不锈钢模具中在400 MPa的压力下冷压,制成若干个直径为20 mm厚度为5 mm的预制块。

图1

图1

球磨后Al-ZnO混合粉末的面扫能谱

Fig.1

Energy spectrum scan of Al-ZnO powder after ball milling

将Al、Zn、Cu、Al-10Zr合金放入坩埚并置于电阻炉中,将温度升至720℃。合金完全熔化后将溶体降温到600℃,进行机械搅拌并加入Al-ZnO预制块,随后将熔体升温至850℃并保温30 min,最后继续机械搅拌并将熔体降温至720℃,随后将溶体浇注成尺寸为90 mm×70 mm×30 mm的铸锭。复合材料铸锭的化学成分,列于表2。

表2 Al2O3/Al-Zn-Cu复合材料铸锭的成分(质量分数,%)

Table 2

| Elements | Zn | Cu | Zr | O | Al |

|---|---|---|---|---|---|

| Content | 6.6 | 2.1 | 0.14 | 1.4 | Bal. |

将复合材料铸锭放入500 mm二辊(冷)热轧机中热轧,开轧温度为420℃,开轧厚度为30 mm,轧制6个道次(25、20、16、12、8、6 mm),每道轧制后将铸锭回炉保温10 h后空冷。使用JHF-27型电阻炉将轧制后的材料进行热处理,热处理工艺为固溶处理+时效处理,固溶温度为460℃,保温1 h后水冷;时效处理温度为170℃,保温24 h后空冷。

用岛津XRD-7000 X射线衍射仪分析复合材料的组成。用搭载有能谱(EDS)和电子背散射衍射(EBSD)的Zeiss Gemini SEM 300场发射扫描电子显微镜(SEM)观察材料的微观组织形貌。用JEM-2100透射电子显微镜(TEM)观察复合材料颗粒。扫描电镜样品和EBSD样品的制备:先用粒度为W2.5的金刚石机械抛光至镜面,然后用30%硝酸甲醇溶液(质量分数)进行电解抛光,电压为20 V。用JEM-2100型透射电子显微镜(TEM)观察复合材料颗粒。透射电镜样品的制备:从复合材料上切取直径为3 mm、厚度为0.5 mm的薄片并机械打磨至40 μm厚,使用TenuPol-5型电解双喷减薄仪将其电解减薄(电解液是30%硝酸甲醇溶液),电压为21 V,温度为-30℃。用WDW-100型电子万能试验机测试材料的室温拉伸性能,试样平行段的尺寸为42 mm×10 mm,应变速率为10-2 s-1。

2 实验结果

2.1 Al2O3/Al-Zn-Cu复合材料的微观结构

图2

图2

Al-ZnO粉末和复合材料的XRD谱

Fig.2

XRD patterns of Al-ZnO powder (a) and composite materials (b)

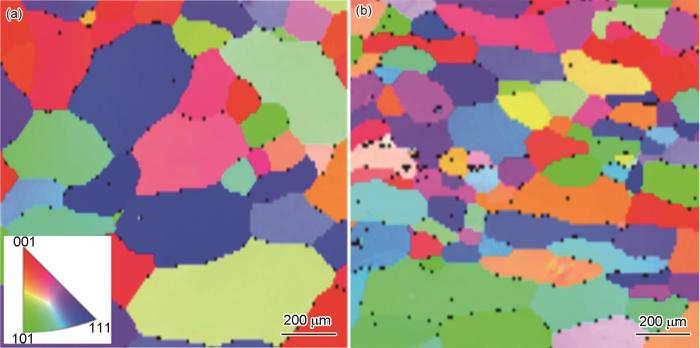

图3

图3

轧制热处理后Al-Zn-Cu基体合金和Al2O3/Al-Zn-Cu复合材料的EBSD谱

Fig.3

EBSD patterns of Al-Zn-Cu base alloy (a) and Al2O3/Al-Zn-Cu composite (b) after rolling + heat treatment

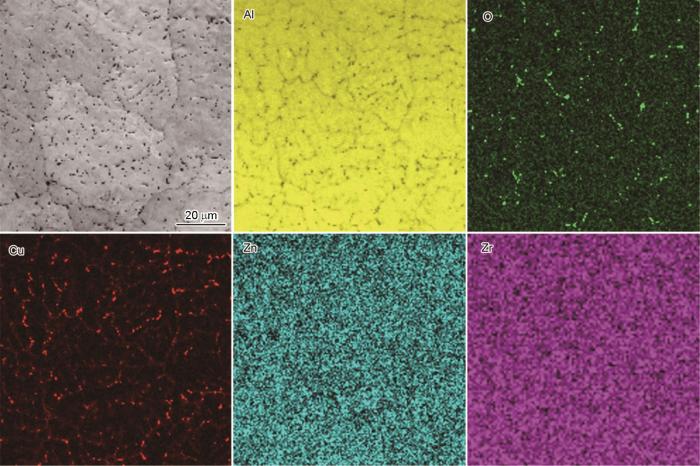

图4

图4

轧制热处理后Al-Zn-Cu基体合金和Al2O3/Al-Zn-Cu复合材料的背散射照片

Fig.4

BSE images of Al-Zn-Cu base alloy (a) and Al2O3/Al-Zn-Cu composite (b) after rolling + heat treatment

图5

图5

轧制热处理后Al2O3/Al-Zn-Cu复合材料的EDS面扫

Fig.5

EDS mapping of Al2O3/Al-Zn-Cu composite after rolling + heat treatment

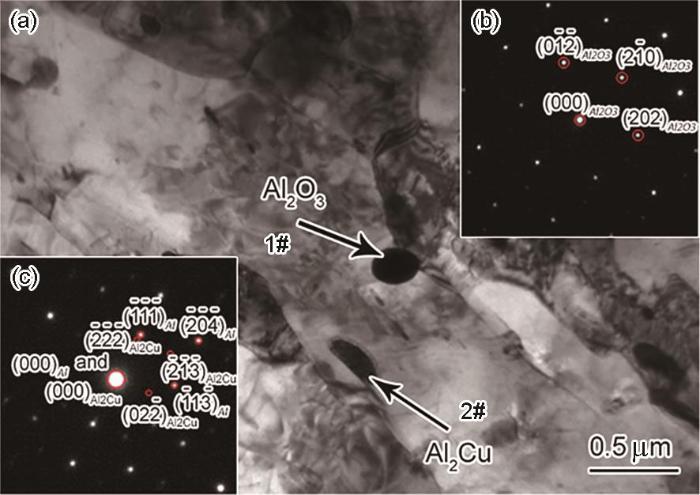

图6

图6

轧制热处理后Al2O3/Al-Zn-Cu复合材料的TEM照片和选区电子衍射

Fig.6

TEM image of Al2O3/Al-Zn-Cu composite (a) and SAED of α-Al2O3 (b) and Al2Cu/α-Al (c) after rolling + heat treatment

2.2 Al2O3/Al-Zn-Cu复合材料的拉伸性能

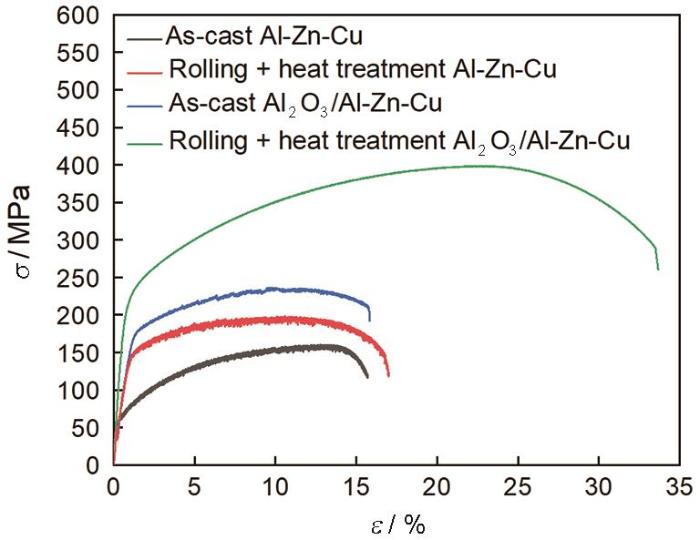

图7

图7

Al-Zn-Cu基体合金和纳米Al2O3/Al-Zn-Cu复合材料的应力应变曲线

Fig.7

Stress-strain curve of Al-Zn-Cu matrix alloys and nano Al2O3/Al-Zn-Cu composites

表3 Al-Zn-Cu基体合金和Al2O3/Al-Zn-Cu复合材料的拉伸强度、屈服强度和总伸长率

Table 3

| Samples | Tensile strength, σt/MPa | Yield strength, σ0.2/MPa | Total elongation, At/% |

|---|---|---|---|

| As-cast Al-Zn-Cu | 159.4±10.2 | 97.7±7.1 | 15.7±3.1 |

| Rolling + heat treatment Al-Zn-Cu | 197.6±11.7 | 166.5±7.9 | 16.9±5.1 |

| As-cast Al2O3/Al-Zn-Cu | 235.5±15.5 | 187.2±8.9 | 15.8±5.5 |

| Rolling + heat treatment Al2O3/Al-Zn-Cu | 398.2±12.8 | 249.1±5.5 | 33.5±9.5 |

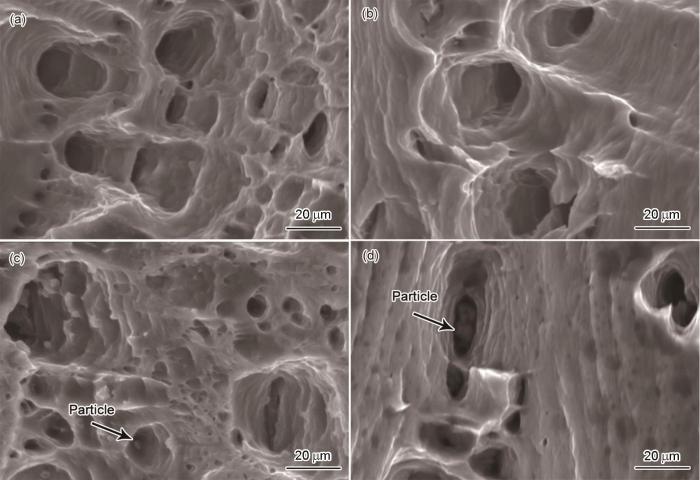

图8

图8

Al-Zn-Cu基体和纳米Al2O3/Al-Zn-Cu复合材料的断口形貌

Fig.8

Tensile fracture morphology of Al-Zn-Cu matrix alloys and nano Al2O3/Al-Zn-Cu composites (a) As-cast Al-Zn-Cu; (b) Rolling + heat treatment Al-Zn-Cu; (c) As-cast Al2O3/Al-Zn-Cu; (d) Rolling + heat treatment Al2O3/Al-Zn-Cu

3 讨论

式中Dalloy为基体合金平均晶粒尺寸,p为经验常数,f为增强颗粒体积分数。式(1)表明,随着增强颗粒体积的增大复合材料的晶粒减小。根据Hall-Petch关系,平均晶粒尺寸的减小使材料的强度显著提高。同时,弥散分布的增强体颗粒阻碍位错运动,而高硬度纳米Al2O3颗粒可通过Orowan机制强烈钉扎位错,从而使合金的强度大幅提高。

值得注意的是,轧制+热处理使纳米Al2O3/Al-Zn-Cu复合材料强度提高的同时,延伸率也大幅度提高。其原因是,在基体合金晶界尤其是三叉晶界处连续分布的大尺寸Al2Cu析出相(图4a)使晶界的结合力降低,而纳米Al2O3增强颗粒能细化Al2Cu并使Al2Cu更弥散地分布在基体中。同时,轧制和热处理也在一定程度上消除了铸态中的孔洞等缺陷,使复合材料强度提高的同时塑性也大幅度增加。

4 结论

(1) 将纳米ZnO粉末和Al粉球磨后冷压成Al-ZnO预制块,然后将其加到Al-Zn-Cu熔体中进行Al-ZnO原位反应生成纳米Al2O3增强颗粒,再进行机械搅拌可制备出原位自生纳米Al2O3/Al-Zn-Cu基复合材料。

(2) 通过异质形核和晶界钉扎的共同作用,纳米Al2O3颗粒能使Al-Zn-Cu合金的晶粒组织和Al2Cu析出相细化。

(3) 纳米Al2O3颗粒的生成使基体合金的拉伸性能显著提高。轧制+热处理使Al2O3/Al-Zn-Cu复合材料的拉伸强度比相同处理的基体合金提高约100%,总伸长率提高约98%。

参考文献

Characterization of Al-7075 metal matrix composites: a review

[J].

Recent progress in high-temperature resistant aluminum-based alloys: Microstructural design and precipitation strategy

[J].

耐热铝基合金研究进展: 微观组织设计与析出策略

[J].

Advances in thermal conductive aluminum alloys and aluminum matrix composites

[J].

导热铝合金及铝基复合材料的研究进展

[J].

Fabrication of aluminium metal matrix composites with particulate reinforcement: A review

[J].

Effect of ceramic particulate addition on aluminium based ex-situ and in-situ formed metal matrix composites

[J].

Research status of particle reinforced 7××× series aluminum matrix composites

[J].

颗粒增强7×××系铝基复合材料研究现状

[J].

Micromechanical study of elastic-plastic and thermoelastic behaviors of SiC nanoparticle-reinforced aluminum nanocomposites

[J].

Mechanical behavior and wear prediction of stir cast Al–TiB2 composites using response surface methodology

[J].

In situ fabrication and microstucture of ZrB2 particles reinforced aluminum matrix composites

[J].

Preparation methods and developing trends of nano-Al2O3-reinforced aluminum matrix composites

[J].

纳米Al2O3增强铝基复合材料的制备技术和发展方向

[J].

Fabrication and characterization of A359/Al2O3 metal matrix composite using electromagnetic stir casting method

[J].

Physio-mechanical properties of aluminium metal matrix composites reinforced with Al2O3 and SiC

[J].

Microstructure and mechanical properties of in-situ nano γ-Al2O3p/A356 aluminum matrix composite

[J]. J.

Reaction mechanism of nano-sized Al2O3p/Al composites prepared in Al-SiO2 system

[J].

Al-SiO2体系反应生成纳米Al2O3p/Al复合材料的机理

[J].

Effects of squeezing casting on microstructure and properties of in-situ α-Al2O3p/ZL109 composite

[J].

挤压铸造对α-Al2O3p/ZL109复合材料组织与性能的影响

[J].

Effect of Al2O3 nanoparticles as reinforcement on the tensile behavior of Al-12Si composites

[J].

Microstructure and properties of in situ fabricated Al-5wt. %Si-Al2O3 composites

[J].

Effect of CuO particle size on the microstructure evolution of Al2O3P/Al composites prepared via displacement reactions in the Al/CuO system

[J].

A method of preparing in-situ nano-alumina content-controllable aluminum-based composite material

[P].

一种原位纳米氧化铝含量可控的铝基复合材料的制备方法

[P].

A new method of producing uniformly distributed alumina particles in Al-based metal matrix composite

[J].

Microstructure and hardness of Al2O3 nanoparticle reinforced Al-Mg composites fabricated by reactive wetting and stir mixing

[J].

Impact of volume fraction and size of reinforcement particles on the grain size in metal-matrix micro and nanocomposites

[J].